tema_15.ppt

- Количество слайдов: 68

Зубчатые передачи Принцип действия зубчатой передачи основан на зацеплении пары зубчатых колес. Классификация зубчатых передач осуществляется по следующим признакам:

Зубчатые передачи по расположению осей валов: - передачи с параллельными осями (цилиндрические) - передачи с пересекающими осями (конические) - передачи с перекрещивающимися осями (цилиндрические винтовые)

Зубчатые передачи по расположению зубьев: - прямозубые; - косозубые по форме профиля зубов. - эвольвентные ; - круговые.

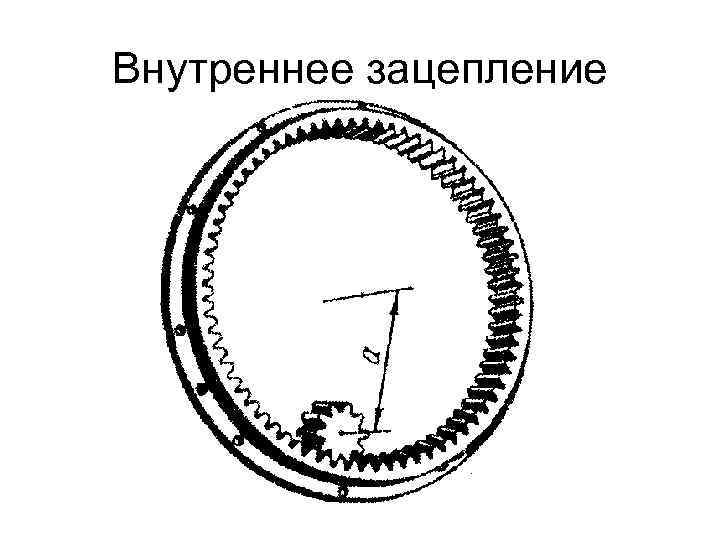

Цилиндрические зубчатые передачи Выполняются с цилиндрическими колесами внешнего внутреннего зацепления Кроме того, применяют передачи между зубчатым колесом и рейкой

Внешнее зацепление

Внутреннее зацепление

Зубчатое колесо и рейка

Косозубые зубчатые передачи

Зубчатые передачи Наиболее распространен эвольвентный профиль зуба, предложенный Эйлером в 1760 г. Он обладает рядом существенных технологических и эксплуатационных преимуществ. Круговой профиль зуба предложен М. Л. Новиковым в 1954 г. По сравнению с эвольвентным он позволяет повысить нагрузку передач.

Зубчатые передачи Достоинства: - малые габариты; - высокая нагрузочная способность; - большая долговечность и надежность; - высокий КПД; - постоянство передаточного отношения; - возможность применения в широком диапазоне скоростей, мощностей и передаточных отношений.

Зубчатые передачи Недостатки: - шум при больших скоростях; - повышенные требования к изготовлению; - высокая жесткость не позволяющая компенсировать динамические нагрузки.

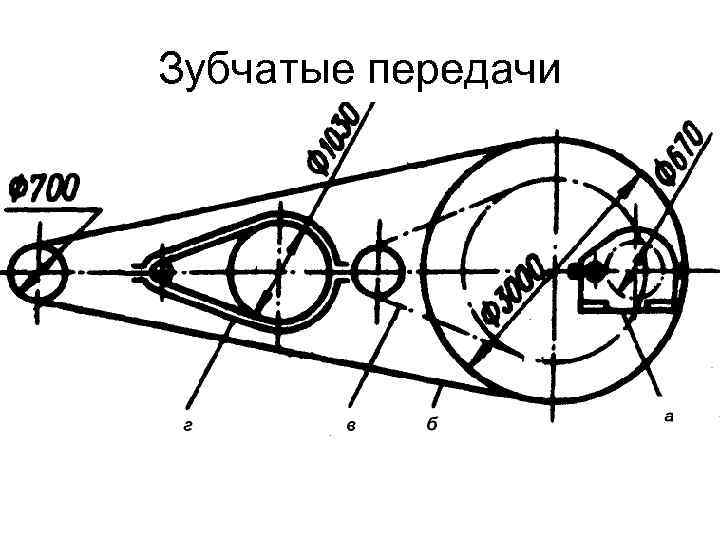

Зубчатые передачи Если сравнить габариты передач с одинаковыми параметрами : а — зубчатой, б — ременной, в — клиноременной, г — цепной то это будет выглядеть следующим образом.

Зубчатые передачи

Зубчатые передачи Все понятия и термины, относящиеся к геометрии и кинематике зубчатых передач, стандартизованы. Стандарты устанавливают термины, определения и обозначения, а также методы расчета геометрических параметров. Меньшее из пары зубчатых колес называют шестерней, а большее — колесом. Термин «зубчатое колесо» является общим.

Зубчатые передачи Параметрам шестерни приписывают индекс 1, а параметрам колеса — 2. Кроме того, различают индексы, относящиеся: w — к начальной поверхности или окружности; b — к основной поверхности или окружности; а — к поверхности или окружности вершин и головок зубьев; f— к поверхности или окружности впадин и ножек зубьев.

Зубчатые передачи Параметрам, относящимся к делительной поверхности или окружности, дополнительного индекса не приписывают. Взаимосвязи параметров пары зубчатых колес проще всего пояснить, рассматривая прямозубые колеса.

Зубчатые передачи z 1 и z 2 — число зубьев шестерни и колеса; р — делительный окружной шаг зубьев; pb=pcosα — основной окружной шаг зубьев; α — угол профиля делительный, по ГОСТ 13755 — 81 α=20°; αw— угол зацепления или угол профиля начальный

Зубчатые передачи cosαw, =d cosαw /dw m=р/π — окружной модуль зубьев (основная характеристика размеров зуба). Модули стандартизованы ГОСТ 9563— 80 в диапазоне 0, 05. . . 100 мм; d=pz /π =mz— делительный диаметр (диаметр окружности, по которой обкатывается инструмент при нарезании)

Зубчатые передачи db=dcosα— основной диаметр (диаметр окружности, разверткой которой являются эвольвенты зубьев); dw 1 и dw 2 — начальные диаметры (диаметры окружностей, по которым пара зубчатых колес обкатывается в процессе вращения: dw 1 = 2αw/(z 2/z 1 +1); dw 2=2αw - dw 1

Зубчатые передачи При вращении колес линия контакта зубьев перемещается в поле зацепления, у которого одна сторона равна длине активной линии зацепления gα, а другая — рабочей ширине зуба bw.

Зубчатые передачи При передаче вращающего момента в зацеплении кроме нормальной силы Fn действует сила трения FTp= f Fn связанная со скольжением. Под действием этих сил зуб находится в сложном напряженном состоянии.

Зубчатые передачи Решающее влияние на работоспособность зубчатого зацепления оказывают два основных напряжения: контактные напряжения σн и напряжения изгиба σF.

Зубчатые передачи

Зубчатые передачи Переменные напряжения являются причиной усталостного разрушения зубьев: - поломки от напряжений изгиба; - выкрашивания поверхности зуба от контактных напряжений.

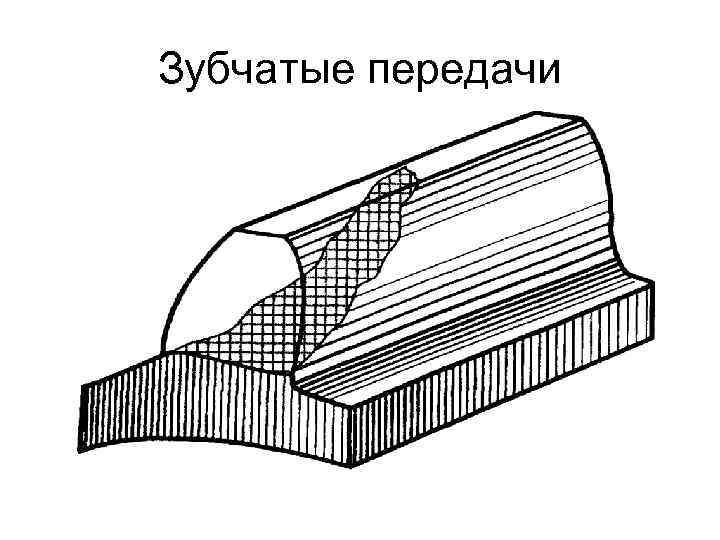

Зубчатые передачи На практике чаще наблюдается выламывание углов зубьев вследствие концентрации нагрузки. Различают два вида поломки зубьев: поломка от больших перегрузок ударного или даже статического действия; усталостная поломка, происходящая от действия переменных напряжений в течение сравнительно длительного срока службы

Зубчатые передачи

Зубчатые передачи Общие меры предупреждения поломки зубьев: - увеличение модуля; -термообработка; -наклеп; -уменьшение концентрации нагрузки по краям (жесткие валы, зубья со срезанными углами или бочкообразные).

Зубчатые передачи Все виды повреждения поверхности зубьев связаны с контактными напряжениями и трением: - усталостное выкрашивание (а); - абразивный износ (б); - заедание (в); - питтинг износ (в)

Зубчатые передачи

Зубчатые передачи Основные меры предупреждения поверхности зубьев : - повышение твердости поверхности зубьев; - защита от загрязнения; - применение специальных масел; - интенсивное охлаждение;

Зубчатые передачи Расчет на прочность прямозубых и косозубых цилиндрических передач стандартизован ГОСТ 21354— 87 он допускает некоторые упрощения, мало влияющие на результаты расчетов для большинства случаев практики.

Зубчатые передачи При этом выполняется следующие: - расчет прочности зубьев по контактным напряжениям; - расчет прочности зубьев по напряжениям изгиба. Другие виды передач рассчитываются с учетом особенностей зацепления.

Конические зубчатые передачи Конические зубчатые колеса применяют в передачах, у которых оси валов пересекаются под некоторым углом. Наиболее распространены передачи с углом 90°. Конические передачи сложнее цилиндрических в изготовлении и монтаже.

Конические зубчатые передачи

Конические зубчатые передачи Все это приводит к тому, что, нагрузочная способность конической прямозубой передачи составляет лишь около 0, 85 цилиндрической. Несмотря на отмеченные недостатки, конические передачи имеют широкое применение, поскольку по условиям компоновки механизмов иногда необходимо располагать валы под углом.

Конические зубчатые передачи Конические передачи могут быть: - прямозубыми; - с косыми или тангенциальными зубьями; - с круговыми зубьями.

Конические зубчатые передачи Косой или тангенциальный зуб направлен по касательной к некоторой воображаемой окружности радиусом е и составляет с образующей конуса угол βn.

Конические зубчатые передачи

Конические зубчатые передачи Круговой зуб располагается по дуге окружности а, по которой движется инструмент при нарезании зубьев. Преимущественное применение получили колеса с круговыми зубьями. Они менее чувствительны к нарушению точности взаимного расположения колес, их изготовление проще.

Конические зубчатые передачи

Зубчатые передачи с перекрещивающимися осями К данным передачам относятся винтовые, гипоидные и червячные. В этих передачах, так же как и в конических, оси валов располагаются под углом, но не пересекаются, а перекрещиваются, т. е. проходят на некотором расстоянии а друг от друга.

Зубчатые передачи с перекрещивающимися осями Основными недостатками передач с перекрещивающимися осями являются повышенное скольжение в зацеплении и связанные с этим повышенный износ и склонность к заеданию. Винтовые и гипоидные передачи применяют преимущественно в специальных изделиях.

Винтовая передача осуществляется цилиндрическими косозубыми колесами. При перекрестном расположении осей валов начальные цилиндры колес соприкасаются в точке, поэтому зубья имеют точечный контакт. Векторы окружных скоростей колес направлены под углом перекрещивания, поэтому в зацеплении наблюдается большое скольжение.

Винтовая передача

Винтовая передача В силовых передачах их заменяют червячными передачами с многозаходными червяками. Прочностной расчет винтовых передач выполняют по условным формулам, основанным на экспериментальных данных.

Гипоидная передача Передача крутящего момента осуществляется коническими колесами с косыми или криволинейными зубьями. Вершины конусов колес не совпадают. Угол перекрещивания осей чаще всего выполняется равным 90°. В отличие от винтовых передач гипоидные могут быть выполнены с линейным контактом зубьев.

Гипоидная передача

Гипоидная передача Поэтому они обладают повышенной нагрузочной способностью. На практике опасность заедания, связанная со скольжением, устраняется применением специальных смазочных материалов с антизадирными присадками и термообработкой зубьев до высокой твердости, а также ограничением смещения а осей валов.

Червячная передача Движение в червячных передачах преобразуется по принципу винтовой пары или по принципу наклонной плоскости. Угол перекрещивания обычно равен 90°. Возможны и другие углы, отличные от 90°, однако такие передачи применяют редко.

Червячная передача

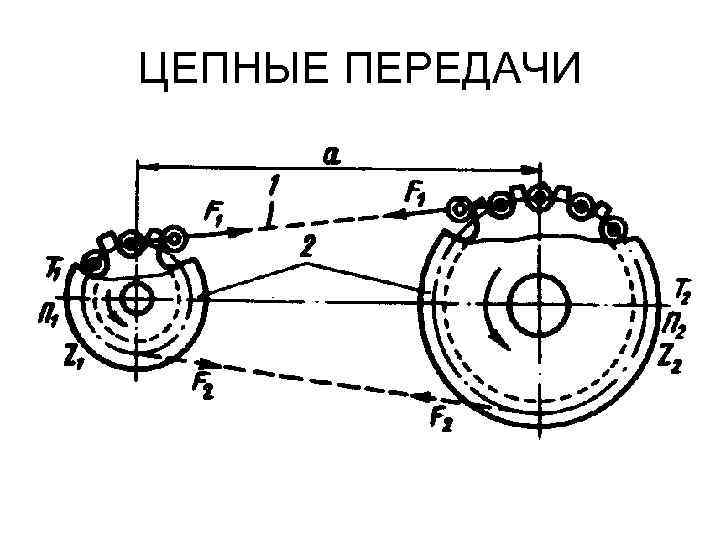

ЦЕПНЫЕ ПЕРЕДАЧИ Работа цепной передачи основана на зацеплении цепи 1 и звездочек 2. Принцип зацепления, а не трения, а также повышенная прочность стальной цепи по сравнению с ремнем позволяют передавать цепью при прочих равных условиях большие нагрузки (однако меньшие, чем зубчатыми колесами).

ЦЕПНЫЕ ПЕРЕДАЧИ

ЦЕПНЫЕ ПЕРЕДАЧИ Отсутствие скольжения и буксования обеспечивает постоянство передаточного отношения (среднего за оборот) и возможность работы при значительных кратковременных перегрузках. Принцип зацепления не требует предварительного натяжения цепи, в связи, с чем уменьшается нагрузка на валы и опоры.

ЦЕПНЫЕ ПЕРЕДАЧИ Угол обхвата звездочки цепью не имеет столь решающего значения, как угол обхвата шкива ремнем. Поэтому цепные передачи могут работать при меньших межосевых расстояниях и при больших передаточных отношениях, а также передавать мощность от одного ведущего вала нескольким ведомым.

ЦЕПНЫЕ ПЕРЕДАЧИ Основной причиной недостатков цепной передачи является то, что цепь состоит из отдельных жестких звеньев и располагается на звездочке не по окружности, а по многоугольнику. С этим связаны износ шарниров цепи, шум и дополнительные динамические нагрузки, необходимость организации системы смазки.

ЦЕПНЫЕ ПЕРЕДАЧИ Цепные передачи применяют при значительных межосевых расстояниях, а также для передачи движения от одного ведущего вала нескольким ведомым в тех случаях, когда зубчатые передачи неприменимы, а ременные недостаточно надежны. Они могут работать в диапазонах: Р≤ 5000 к. Вт; V≤ 35 м/с; i≤ 10; а≤ 8 м.

Приводные цепи Основными типами современных приводных цепей являются шарнирные роликовые, втулочные и зубчатые цепи. Они стандартизованы и изготовляются специализированными заводами. Главными характеристиками цепи являются шаг, ширина и разрушающая нагрузка.

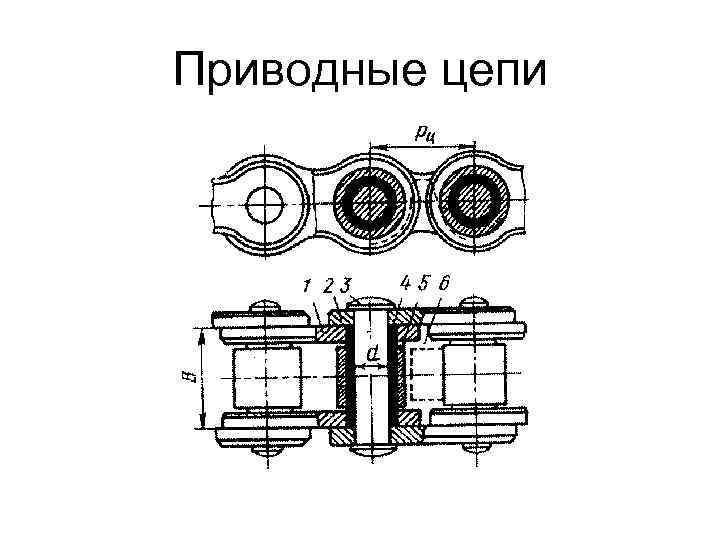

Приводные цепи Роликовая цепь у неё валик 3 запрессован в отверстие внешнего звена 2, а втулка 4 — в отверстие внутреннего звена 1. Втулка на валике и ролик 5 на втулке могут свободно поворачиваться. Зацепление цепи с зубом звездочки 6 происходит через ролик. Применение втулки позволяет распределить нагрузку по всей длине валика и этим уменьшить износ шарниров

Приводные цепи

Приводные цепи Перекатывание ролика по зубу частично заменяет трение скольжения трением качения, что снижает износ зубьев. Кроме того, ролик выравнивает сосредоточенное давление зуба на втулку и тем самым уменьшает ее износ. Роликовые цепи применяют при окружных скоростях до 20 м/с. Наряду с однорядными изготовляют двух-, трехи четырехрядные цепи.

Приводные цепи

Приводные цепи Втулочные цепи по конструкции аналогичны роликовым, но у них нет ролика 5. Вследствие этого износ цепи и звездочек увеличивается, но снижаются масса и стоимость цепи.

Приводные цепи Зубчатые цепи состоят из набора пластин с двумя зубообразными выступами. Пластины цепи зацепляются с зубьями звездочки своими торцовыми плоскостями. Конструкция зубчатых цепей позволяет изготовлять их широкими и передавать большие нагрузки.

Приводные цепи

Приводные цепи Зубчатые цепи работают плавно, с меньшим шумом. Их рекомендуют применять при сравнительно высоких скоростях — до 35 м/с. Известные зубчатые цепи различают в основном по конструкции шарниров. Применяют шарниры скольжения и шарниры качения.

Звездочки приводных цепей По конструкции звездочки приводных цепей во многом подобны зубчатым колесам. Делительная окружность звездочки проходит через центры шарниров цепи.

Приводные цепи Цепи и звездочки должны быть стойкими против износа и ударных нагрузок. По этим соображениям большинство цепей и звездочек изготовляют из углеродистых и легированных сталей с последующей термической обработкой (улучшение, закалка).

tema_15.ppt