Зубчатые передачи 2

Зубчатые передачи 2

Методы нарезания зубьев Метод обкатки: Процесс нарезания зубьев повторяет процесс зацепления двух колес или колеса с рейкой. Одно из колес или рейка имеют режущую кромку и являются режущим инструментом (производящее колесо; рейка). Инструмент: червячная фреза; долбяк; рейка. Метод копирования: Каждая впадина зуба обрабатывается отдельно. Форма режущей части инструмента соответствует форме впадины. Инструмент: дисковая фреза; пальцевая фреза (концевая).

Материалы Основные требования к материалам: • прочность поверхностного слоя и высокое сопротивление истиранию • высокая изгибная прочность • обрабатываемость, возможность получения достаточной точности и чистоты поверхности Основным материалом для изготовления зубчатых колес является сталь. 1 -я группа Н ≤ 350 НВ (углеродистые стали 35; 40; 45; 40 Х; 35 Л-55 Л) Преимущества: высокая точность изготовления, хорошая приработка. Применение: быстроходные ступени редукторов; передачи больших размеров; мелкосерийное производство; мало и средненагруженные передачи. 2 -я группа Н > 350 НВ (углеродистые и легированные стали с последующей термообработкой: объемной и поверхностной закалкой, цементацией, азотированием…) Преимущества: высокая нагрузочная способность, износостойкость, стойкость к заеданию Применение: крупносерийное и массовое производство; высоконагруженные передачи. Реже используется чугун и пластмасса.

Виды разрушения зубьев Основные виды разрушений зубьев - поломка и повреждение поверхности Поломка зуба связана с действием напряжений изгиба (σF). Причиной поломки может стать перегрузка или усталость материала. Усталостные трещины образуются чаще всего у основания зуба на той стороне, где от изгиба возникают напряжения растяжения. Перегрузки учитывают при расчете особыми коэффициентами. Переменный характер напряжений учитывают расчетами на усталость Повреждение поверхности зуба связано с действием контактных напряжений (σН) и трения. Питтинг (усталостное контактное выкрашивание) характерен для закрытой передачи при хорошей смазке. При невысокой твердости зубьев (до 350 НВ) питтинг способствует приработке зубьев (ограниченный питтинг). При высокой твердости питтинг является прогрессирующим. Абразивный износ (разрушении металла твердыми зернами абразива) - основная причина выхода из строя открытых передач работающих в, засоренной среде (горных, дорожных, строительных и др. ) Заедание зубьев происходит преимущественно в высокоскоростных быстроходных передачах. В результате высокого давления и температуры, масляная плёнка разрывается и возникает металлический контакт. Происходит сваривание частиц металла и их отрыв от менее прочной поверхности. Образовавшиеся наросты на зубьях задирают поверхности других зубьев, оставляя на них широкие и глубокие борозды в направлении скольжения.

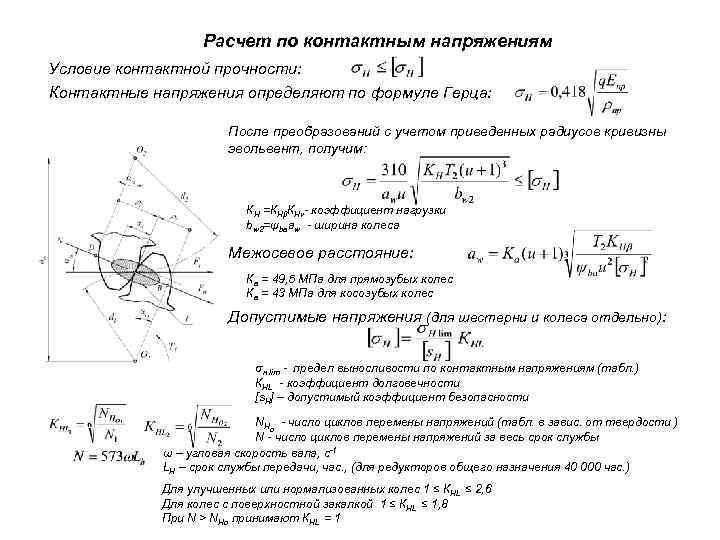

Расчет по контактным напряжениям Условие контактной прочности: Контактные напряжения определяют по формуле Герца: После преобразований с учетом приведенных радиусов кривизны эвольвент, получим: КН =КНβКНv- коэффициент нагрузки bw 2=ψbaaw - ширина колеса Межосевое расстояние: Ка = 49, 5 МПа для прямозубых колес Ка = 43 МПа для косозубых колес Допустимые напряжения (для шестерни и колеса отдельно): σн lim - предел выносливости по контактным напряжениям (табл. ) КНL - коэффициент долговечности [s. Н] – допустимый коэффициент безопасности NHо - число циклов перемены напряжений (табл. в завис. от твердости ) N - число циклов перемены напряжений за весь срок службы ω – угловая скорость вала, с-1 LH – срок службы передачи, час. , (для редукторов общего назначения 40 000 час. ) Для улучшенных или нормализованных колес 1 ≤ КНL ≤ 2, 6 Для колес с поверхностной закалкой 1 ≤ КНL ≤ 1, 8 При N > NHo принимают КНL = 1

Расчет по напряжениям изгиба Допущения: • нагрузка приложена к вершине зуба и передается одной парой зубьев • зуб рассматривается как защемленная балка Условие изгибной прочности: Fn Расчет выполняют по суммарным напряжениям Ft растяжения: Fr bw – толщина зуба s – ширина основания зуба После ряда преобразований и введения некоторых коэффициентов, напряжения изгиба считают по формуле: YF 2 - коэффициент формы зуба (зависит от числа зубьев) K F - коэффициент неравномерности распределения нагрузки по длине β контактной линии KFv – коэффициент, учитывающий внутреннюю динамику нагружения σF lim - предел выносливости по напряжениям изгиба Y А - коэффициент, учитывающий двустороннее приложение нагрузки (нереверсивные YА =1; реверсивные YА =0, 7… 0, 8) КFL - коэффициент долговечности [s. F] – допустимый коэффициент безопасности (≈1, 5… 1, 75) NFo = 4 · 106 - число циклов перемены напряжений (одинаково для всех сталей) 1 ≤ КFL ≤ 2, 08 при твердости Н ≤ 350 НВ 1 ≤ КFL ≤ 1, 63 при твердости Н > 350 НВ принимают КFL = 1 при N > NHo (длительно работающая передача)