Защита металлических конструкций от коррозии.pptx

- Количество слайдов: 20

ЗАЩИТА МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ ОТ КОРРОЗИИ Выполнил студент гр. 5 -50 -5 Лекомцева А. С.

ЗАЩИТА МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ ОТ КОРРОЗИИ Выполнил студент гр. 5 -50 -5 Лекомцева А. С.

Коррозия металла - физико-химическое или химическое взаимодействие между металлом и средой, приводящее к ухудшению функциональных свойств металла, среды или включающей их технической системы. Коррозия вызывается химической реакцией металла с веществами окружающей среды, протекающей на границе металла и среды. Чаще всего это окисление металла, например, кислородом воздуха или кислотами, содержащимися в растворах, с которыми контактирует металл. Особенно подвержены этому металлы, расположенные в ряду активности левее водорода и, прежде всего железо.

Коррозия металла - физико-химическое или химическое взаимодействие между металлом и средой, приводящее к ухудшению функциональных свойств металла, среды или включающей их технической системы. Коррозия вызывается химической реакцией металла с веществами окружающей среды, протекающей на границе металла и среды. Чаще всего это окисление металла, например, кислородом воздуха или кислотами, содержащимися в растворах, с которыми контактирует металл. Особенно подвержены этому металлы, расположенные в ряду активности левее водорода и, прежде всего железо.

Коррозия приводит к огромным безвозвратным потерям металлов, ежегодно полностью разрушается около 10% производимого железа. . Разрушение металлических конструкций, сельскохозяйственных и транспортных машин, промышленной аппаратуры становится причиной простоев, аварий, ухудшения качества продукции. Учет возможной коррозии приводит к повышенным затратам металла при изготовлении аппаратов высокого давления, паровых котлов, металлических контейнеров для токсичных и радиоактивных веществ и др. Это увеличивает общие убытки от коррозии. Немалые средства приходится тратить на противокоррозионную защиту. В промышленно развитых странах ущерб от коррозии достигает 4% национального дохода. В нашей стране он исчисляется миллиардами рублей в год.

Коррозия приводит к огромным безвозвратным потерям металлов, ежегодно полностью разрушается около 10% производимого железа. . Разрушение металлических конструкций, сельскохозяйственных и транспортных машин, промышленной аппаратуры становится причиной простоев, аварий, ухудшения качества продукции. Учет возможной коррозии приводит к повышенным затратам металла при изготовлении аппаратов высокого давления, паровых котлов, металлических контейнеров для токсичных и радиоактивных веществ и др. Это увеличивает общие убытки от коррозии. Немалые средства приходится тратить на противокоррозионную защиту. В промышленно развитых странах ущерб от коррозии достигает 4% национального дохода. В нашей стране он исчисляется миллиардами рублей в год.

Ущерб, наносимый коррозией Мировая потеря 20 млн. тонн металла в год Еще более значимы косвенные потери

Ущерб, наносимый коррозией Мировая потеря 20 млн. тонн металла в год Еще более значимы косвенные потери

Виды коррозии По виду коррозионной среды По характеру разрушения Газовая Сплошная Жидкостная Местная Атмосферная Почвенная Блуждающими токами Межкристаллитная По процессам Химическая Электрохимическая

Виды коррозии По виду коррозионной среды По характеру разрушения Газовая Сплошная Жидкостная Местная Атмосферная Почвенная Блуждающими токами Межкристаллитная По процессам Химическая Электрохимическая

Коррозионные процессы классифицируют по механизму взаимодействия металлов с внешней средой; по виду коррозионной среды и условиям протекания процесса; по характеру коррозионных разрушений; по видам дополнительных воздействий, которым подвергается металл одновременно с действием коррозионной среды. По механизму процесса различают химическую и электрохимическую коррозию металлов.

Коррозионные процессы классифицируют по механизму взаимодействия металлов с внешней средой; по виду коррозионной среды и условиям протекания процесса; по характеру коррозионных разрушений; по видам дополнительных воздействий, которым подвергается металл одновременно с действием коррозионной среды. По механизму процесса различают химическую и электрохимическую коррозию металлов.

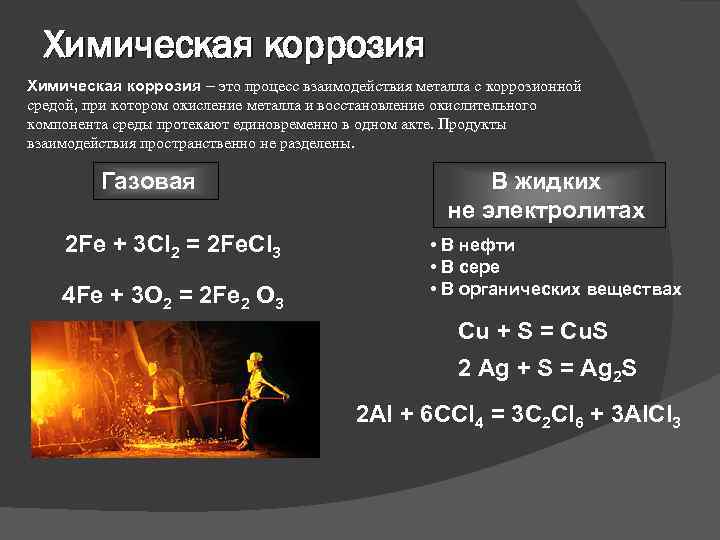

Химическая коррозия – это процесс взаимодействия металла с коррозионной средой, при котором окисление металла и восстановление окислительного компонента среды протекают единовременно в одном акте. Продукты взаимодействия пространственно не разделены. Газовая 2 Fe + 3 Cl 2 = 2 Fe. Cl 3 4 Fe + 3 О 2 = 2 Fe 2 О 3 В жидких не электролитах • В нефти • В сере • В органических веществах Cu + S = Cu. S 2 Ag + S = Ag 2 S 2 Al + 6 ССl 4 = 3 C 2 Cl 6 + 3 Al. Cl 3

Химическая коррозия – это процесс взаимодействия металла с коррозионной средой, при котором окисление металла и восстановление окислительного компонента среды протекают единовременно в одном акте. Продукты взаимодействия пространственно не разделены. Газовая 2 Fe + 3 Cl 2 = 2 Fe. Cl 3 4 Fe + 3 О 2 = 2 Fe 2 О 3 В жидких не электролитах • В нефти • В сере • В органических веществах Cu + S = Cu. S 2 Ag + S = Ag 2 S 2 Al + 6 ССl 4 = 3 C 2 Cl 6 + 3 Al. Cl 3

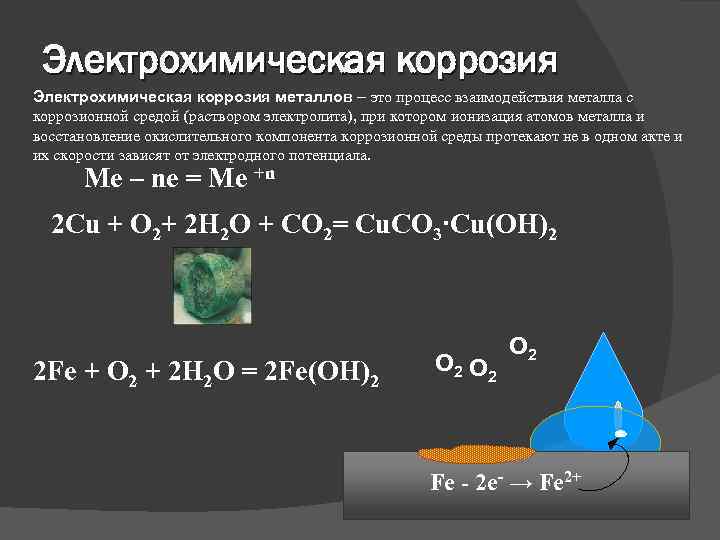

Электрохимическая коррозия металлов – это процесс взаимодействия металла с коррозионной средой (раствором электролита), при котором ионизация атомов металла и восстановление окислительного компонента коррозионной среды протекают не в одном акте и их скорости зависят от электродного потенциала. Me – ne = Me +n 2 Сu + O 2+ 2 H 2 O + CO 2= Cu. CO 3∙Cu(OH)2 2 Fe + O 2 + 2 H 2 O = 2 Fe(OH)2 О 2 О 2 Fe - 2 е- → Fe 2+

Электрохимическая коррозия металлов – это процесс взаимодействия металла с коррозионной средой (раствором электролита), при котором ионизация атомов металла и восстановление окислительного компонента коррозионной среды протекают не в одном акте и их скорости зависят от электродного потенциала. Me – ne = Me +n 2 Сu + O 2+ 2 H 2 O + CO 2= Cu. CO 3∙Cu(OH)2 2 Fe + O 2 + 2 H 2 O = 2 Fe(OH)2 О 2 О 2 Fe - 2 е- → Fe 2+

По виду коррозионной среды и условиям протекания различают несколько видов коррозии. Газовая коррозия - это химическая коррозия металлов в газовой среде при минимальном содержании влаги (как правило не более 0, 1%) или при высоких температурах. В химической и нефтехимической промышленности такой вид коррозии встречается часто. Например, при получении серной кислоты на стадии окисления диоксида серы, при синтезе аммиака, получении азотной кислоты и хлористого водорода, в процессах синтеза органических спиртов, крекинга нефти и т. д. Атмосферная коррозия — это коррозия металлов в атмосфере воздуха или любого влажного газа. Подземная коррозия — это коррозия металлов в почвах и грунтах. Биокоррозия — это коррозия, протекающая под влиянием жизнедеятельности микроорганизмов. Контактная коррозия — это вид коррозии, вызванный контактом металлов, имеющих разные стационарные потенциалы в данном электролите. Радиационная коррозия - это коррозия, обусловленная действием радиоактивного излучения. Коррозия внешним током и коррозия блуждающим током. В первом случае — это коррозия металла, возникающая под воздействием тока от внешнего источника. Во втором случае — под воздействием блуждающего тока.

По виду коррозионной среды и условиям протекания различают несколько видов коррозии. Газовая коррозия - это химическая коррозия металлов в газовой среде при минимальном содержании влаги (как правило не более 0, 1%) или при высоких температурах. В химической и нефтехимической промышленности такой вид коррозии встречается часто. Например, при получении серной кислоты на стадии окисления диоксида серы, при синтезе аммиака, получении азотной кислоты и хлористого водорода, в процессах синтеза органических спиртов, крекинга нефти и т. д. Атмосферная коррозия — это коррозия металлов в атмосфере воздуха или любого влажного газа. Подземная коррозия — это коррозия металлов в почвах и грунтах. Биокоррозия — это коррозия, протекающая под влиянием жизнедеятельности микроорганизмов. Контактная коррозия — это вид коррозии, вызванный контактом металлов, имеющих разные стационарные потенциалы в данном электролите. Радиационная коррозия - это коррозия, обусловленная действием радиоактивного излучения. Коррозия внешним током и коррозия блуждающим током. В первом случае — это коррозия металла, возникающая под воздействием тока от внешнего источника. Во втором случае — под воздействием блуждающего тока.

Газовая Жидкостная Атмосферная Почвенная Блуждающими токами

Газовая Жидкостная Атмосферная Почвенная Блуждающими токами

Коррозия под напряжением — коррозия, вызванная одновременным воздействием коррозионной среды и механических напряжений. Если это растягивающие напряжения, то может произойти растрескивание металла. Это очень опасный вид коррозии, особенно для конструкций, испытывающих механические нагрузки (оси, рессоры, автоклавы, паровые котлы, турбины и т. д. ). Если металлические изделия подвергаются циклическим растягивающим напряжениям, то можно вызвать коррозионную усталость. Происходит понижение предела усталости металла. Такому виду коррозии подвержены рессоры автомобилей, канаты, валки прокатных станов. Коррозионная кавитация — разрушение металла, обусловленное одновременным коррозионным и ударным воздействием внешней среды. Фреттинг-коррозия — это коррозия, вызванная одновременно вибрацией и воздействием коррозионной среды. Устранить коррозию при трении или вибрации возможно правильным выбором конструкционного материала, снижением коэффициента трения, применением покрытий и т. д.

Коррозия под напряжением — коррозия, вызванная одновременным воздействием коррозионной среды и механических напряжений. Если это растягивающие напряжения, то может произойти растрескивание металла. Это очень опасный вид коррозии, особенно для конструкций, испытывающих механические нагрузки (оси, рессоры, автоклавы, паровые котлы, турбины и т. д. ). Если металлические изделия подвергаются циклическим растягивающим напряжениям, то можно вызвать коррозионную усталость. Происходит понижение предела усталости металла. Такому виду коррозии подвержены рессоры автомобилей, канаты, валки прокатных станов. Коррозионная кавитация — разрушение металла, обусловленное одновременным коррозионным и ударным воздействием внешней среды. Фреттинг-коррозия — это коррозия, вызванная одновременно вибрацией и воздействием коррозионной среды. Устранить коррозию при трении или вибрации возможно правильным выбором конструкционного материала, снижением коэффициента трения, применением покрытий и т. д.

Коррозия называется сплошной, если она охватывает всю поверхность металла. Сплошная коррозия может быть равномерной, если процесс протекает с одинаковой скоростью по всей поверхности металла, и неравномерной когда скорость процесса неодинакова на различных участках поверхности. Равномерная коррозия наблюдается, например, при коррозии железных труб на воздухе. При избирательной коррозии разрушается одна структурная составляющая или один компонент сплава. В качестве примеров можно привести графитизацию чугуна или обесцинкование латуней. Местная (локальная) коррозия охватывает отдельные участки поверхности металла. Местная коррозия может быть выражена в виде отдельных пятен, не сильно углубленных в толщу металла; язв - разрушений, имеющих вид раковины, сильно углубленной в толщу металла, или точек (питтингов), глубоко проникающих в металл. Первый вид наблюдается, например, при коррозии латуни в морской воде. Язвенная коррозия отмечена у сталей в грунте, а питтинговая — у аустенитной хромоникелевой стали в морской воде. Подповерхностная коррозия начинается на поверхности, но затем распространяется в глубине металла. Продукты коррозии оказываются сосредоточенными в полостях металла. Этот вид коррозии вызывает вспучивание и расслоение металлических изделий. Межкристаллитная коррозия характеризуется разрушением металла по границам зерен. Она особенно опасна тем, что внешний вид металла не меняется, но он быстро теряет прочность и пластичность и легко разрушается. Связано это с образованием между зернами рыхлых малопрочных продуктов коррозии. Этому виду разрушений особенно подвержены хромистые и хромоникелевые стали, никелевые и алюминиевые сплавы. Щелевая коррозия вызывает разрушение металла под прокладками, в зазорах, резьбовых креплениях и т. д.

Коррозия называется сплошной, если она охватывает всю поверхность металла. Сплошная коррозия может быть равномерной, если процесс протекает с одинаковой скоростью по всей поверхности металла, и неравномерной когда скорость процесса неодинакова на различных участках поверхности. Равномерная коррозия наблюдается, например, при коррозии железных труб на воздухе. При избирательной коррозии разрушается одна структурная составляющая или один компонент сплава. В качестве примеров можно привести графитизацию чугуна или обесцинкование латуней. Местная (локальная) коррозия охватывает отдельные участки поверхности металла. Местная коррозия может быть выражена в виде отдельных пятен, не сильно углубленных в толщу металла; язв - разрушений, имеющих вид раковины, сильно углубленной в толщу металла, или точек (питтингов), глубоко проникающих в металл. Первый вид наблюдается, например, при коррозии латуни в морской воде. Язвенная коррозия отмечена у сталей в грунте, а питтинговая — у аустенитной хромоникелевой стали в морской воде. Подповерхностная коррозия начинается на поверхности, но затем распространяется в глубине металла. Продукты коррозии оказываются сосредоточенными в полостях металла. Этот вид коррозии вызывает вспучивание и расслоение металлических изделий. Межкристаллитная коррозия характеризуется разрушением металла по границам зерен. Она особенно опасна тем, что внешний вид металла не меняется, но он быстро теряет прочность и пластичность и легко разрушается. Связано это с образованием между зернами рыхлых малопрочных продуктов коррозии. Этому виду разрушений особенно подвержены хромистые и хромоникелевые стали, никелевые и алюминиевые сплавы. Щелевая коррозия вызывает разрушение металла под прокладками, в зазорах, резьбовых креплениях и т. д.

Сплошная коррозия Равномерная Неравномерная

Сплошная коррозия Равномерная Неравномерная

Местная коррозия Язвенная Точечная Пятнами

Местная коррозия Язвенная Точечная Пятнами

Причины возникновения местной коррозии Соль на дорогах Морская вода Межкристаллитная коррозия

Причины возникновения местной коррозии Соль на дорогах Морская вода Межкристаллитная коррозия

Защиту от коррозии следует начинать с правильного подбора химического состава и структуры металла. При конструировании необходимо избегать форм, способствующих задержке влаги. Для защиты металла от коррозии применяют различные способы. Легирование стали повышает ее антикоррозионные свойства. Например, совершенную стойкость к атмосферной коррозии показывают нержавеющие легированные стали, содержащие в большом количестве хром, который, образуя на поверхности оксидные пленки, приводит сталь в пассивное состояние. Существенно повышается (в 1, 5. . . 3 раза) коррозионная стойкость строительных сталей при введении в их состав меди (0, 2. . . 0, 5 %). Повышенной стойкости нержавеющих сталей против коррозии способствуют также их однородность и небольшое содержание вредных примесей. Защитные покрытия представляют собой пленки (металлические, оксидные, лакокрасочные и т. п. ). Металлические покрытия бывают двух типов — анодные и катодные. Для анодного покрытия используют металлы, обладающие более отрицательным электродным потенциалом, чем основной металл (например, цинк, хром). Для катодного покрытия выбирают металлы, имеющие меньшее отрицательное значение электродного потенциала, чем основной металл (медь, олово, свинец, никель и др. ). Металлические покрытия наносят горячим методом, гальваническим и металлизацией. При горячем методе покрытия изделия погружают в ванну с расплавленным защитным металлом, температура которого ниже, чем температура плавления изделия (цинк, олово, свинец). Гальванический метод защиты состоит в том, что на поверхности изделия путем электролитического осаждения из растворов солей создается тонкий слой защищаемого металла. Покрываемое изделие при этом служит катодом, а осаждаемый металл — анодом.

Защиту от коррозии следует начинать с правильного подбора химического состава и структуры металла. При конструировании необходимо избегать форм, способствующих задержке влаги. Для защиты металла от коррозии применяют различные способы. Легирование стали повышает ее антикоррозионные свойства. Например, совершенную стойкость к атмосферной коррозии показывают нержавеющие легированные стали, содержащие в большом количестве хром, который, образуя на поверхности оксидные пленки, приводит сталь в пассивное состояние. Существенно повышается (в 1, 5. . . 3 раза) коррозионная стойкость строительных сталей при введении в их состав меди (0, 2. . . 0, 5 %). Повышенной стойкости нержавеющих сталей против коррозии способствуют также их однородность и небольшое содержание вредных примесей. Защитные покрытия представляют собой пленки (металлические, оксидные, лакокрасочные и т. п. ). Металлические покрытия бывают двух типов — анодные и катодные. Для анодного покрытия используют металлы, обладающие более отрицательным электродным потенциалом, чем основной металл (например, цинк, хром). Для катодного покрытия выбирают металлы, имеющие меньшее отрицательное значение электродного потенциала, чем основной металл (медь, олово, свинец, никель и др. ). Металлические покрытия наносят горячим методом, гальваническим и металлизацией. При горячем методе покрытия изделия погружают в ванну с расплавленным защитным металлом, температура которого ниже, чем температура плавления изделия (цинк, олово, свинец). Гальванический метод защиты состоит в том, что на поверхности изделия путем электролитического осаждения из растворов солей создается тонкий слой защищаемого металла. Покрываемое изделие при этом служит катодом, а осаждаемый металл — анодом.

Металлизация — покрытие поверхности детали расплавленным металлом, распыленным сжатым воздухом. Преимуществом этого метода защиты металла является то, что покрывать расплавом можно уже собранные конструкции. Недостаток заключается в том, что получается шероховатая поверхность. Металлические покрытия можно наносить также посредством диффузии металла покрытия в основной металл— алитирование, силицирование, хромирование (см. с. 316), а также способом плакирования, т. е. наложения на основной металл тонкого слоя защитного металла (биметалл) и зарепления его путем горячей прокатки (например, железо — медный сплав, дюралюминий — чистый алюминий). Оксидирование — защита оксидными пленками. Для этого естественную оксидную пленку, всегда имеющуюся на металле, делают более прочной путем обработки сильным окислителем, например концентрированной азотной кислотой, растворами марганцевой или хромовой кислот и их солей. Частным случаем оксидирования является воронение стали. В этом случае на поверхности также создается оксидная пленка, но более сложными приемами, связанными с многократной термической обработкой при температуре ЗО 0. . . 40 О°С в присутствии древесного угля. Фосфатирование состоит в получении на изделии поверхностной пленки из нерастворимых солей железа или марганца в результате погружения металла в горячие растворы кислых фосфатов железа или марганца. Лакокрасочные покрытия основаны на механической защите металла пленкой из различных красок и лаков. Ванны, раковины, декоративные изделия для защиты от коррозии покрывают эмалью, т. е. наплавляют на металл при температуре 750. . . 800°С различные комбинации силикатов. При временной защите металлических изделий от коррозии (транспортировании, складировании) используют для покрытия металла невысыхающие масла (технический вазелин, лак этиноль), а также ингибиторы, т. е. вещества, замедляющие протекание реакции (нитрит натрия с углекислым аммонием, с уротропином, ингибитор ную бумагу и др. ).

Металлизация — покрытие поверхности детали расплавленным металлом, распыленным сжатым воздухом. Преимуществом этого метода защиты металла является то, что покрывать расплавом можно уже собранные конструкции. Недостаток заключается в том, что получается шероховатая поверхность. Металлические покрытия можно наносить также посредством диффузии металла покрытия в основной металл— алитирование, силицирование, хромирование (см. с. 316), а также способом плакирования, т. е. наложения на основной металл тонкого слоя защитного металла (биметалл) и зарепления его путем горячей прокатки (например, железо — медный сплав, дюралюминий — чистый алюминий). Оксидирование — защита оксидными пленками. Для этого естественную оксидную пленку, всегда имеющуюся на металле, делают более прочной путем обработки сильным окислителем, например концентрированной азотной кислотой, растворами марганцевой или хромовой кислот и их солей. Частным случаем оксидирования является воронение стали. В этом случае на поверхности также создается оксидная пленка, но более сложными приемами, связанными с многократной термической обработкой при температуре ЗО 0. . . 40 О°С в присутствии древесного угля. Фосфатирование состоит в получении на изделии поверхностной пленки из нерастворимых солей железа или марганца в результате погружения металла в горячие растворы кислых фосфатов железа или марганца. Лакокрасочные покрытия основаны на механической защите металла пленкой из различных красок и лаков. Ванны, раковины, декоративные изделия для защиты от коррозии покрывают эмалью, т. е. наплавляют на металл при температуре 750. . . 800°С различные комбинации силикатов. При временной защите металлических изделий от коррозии (транспортировании, складировании) используют для покрытия металла невысыхающие масла (технический вазелин, лак этиноль), а также ингибиторы, т. е. вещества, замедляющие протекание реакции (нитрит натрия с углекислым аммонием, с уротропином, ингибитор ную бумагу и др. ).

Нанесение защитных покрытий • Краска • Лак • Грунтовка • Смола • Эмаль Пластмасса Масло

Нанесение защитных покрытий • Краска • Лак • Грунтовка • Смола • Эмаль Пластмасса Масло

Покрытие антикоррозионным металлом Никелирование Хромирование Оцинковка

Покрытие антикоррозионным металлом Никелирование Хромирование Оцинковка

Покрытие антикоррозионным металлом Покрытие алюминием Лужение Позолота

Покрытие антикоррозионным металлом Покрытие алюминием Лужение Позолота