УК-2-Японцы-УК.ppt

- Количество слайдов: 32

Японский опыт управления качеством

Японский опыт управления качеством

«Японская идея» Программа восстановления японской промышленности (1947 г. ) Японский союз ученых и инженеров (JUSE) и Объединение японских промышленников «Дайкай» Массовое производство дешевых продуктов высшего качества

«Японская идея» Программа восстановления японской промышленности (1947 г. ) Японский союз ученых и инженеров (JUSE) и Объединение японских промышленников «Дайкай» Массовое производство дешевых продуктов высшего качества

Каору Исикава (1915 -1989) Автор японской версии комплексного УК Представитель 3 этапа УК Основная формула: «Товары для рынка»

Каору Исикава (1915 -1989) Автор японской версии комплексного УК Представитель 3 этапа УК Основная формула: «Товары для рынка»

Принципы комплексного УК ●вовлеченность персонала всех уровней управления ●непрерывность обучения персонала ●регулярность внутренних аудитов системы качества ●широкое применение статистических методов контроля

Принципы комплексного УК ●вовлеченность персонала всех уровней управления ●непрерывность обучения персонала ●регулярность внутренних аудитов системы качества ●широкое применение статистических методов контроля

7 инструментов контроля качества 1. графики 2. диаграмма причинноследственных связей 3. диаграмма Парето 4. диаграммы рассеивания 5. гистограммы 6. контрольные листки 7. контрольные карты

7 инструментов контроля качества 1. графики 2. диаграмма причинноследственных связей 3. диаграмма Парето 4. диаграммы рассеивания 5. гистограммы 6. контрольные листки 7. контрольные карты

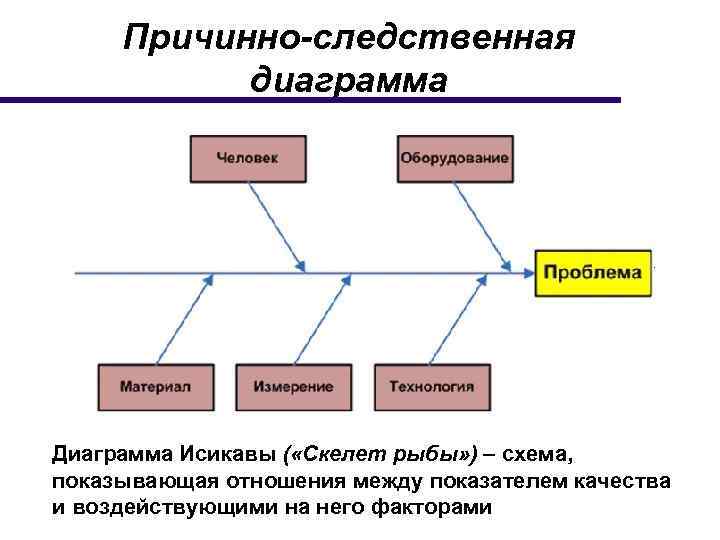

Причинно-следственная диаграмма Диаграмма Исикавы ( «Скелет рыбы» ) – схема, показывающая отношения между показателем качества и воздействующими на него факторами

Причинно-следственная диаграмма Диаграмма Исикавы ( «Скелет рыбы» ) – схема, показывающая отношения между показателем качества и воздействующими на него факторами

Обучение персонала Обучение методам управления качеством всех категорий работающих - ключевой тезис стратегии

Обучение персонала Обучение методам управления качеством всех категорий работающих - ключевой тезис стратегии

Обучение персонала К. Исикава включил в цикл Деминга Plan: 1. определение целей и задач предприятия 2. определение способов достижения Do: 3. обучение и подготовка кадров 4. выполнение Check: 5. проверка результатов Action: 6. разработка и выполнение корректирующих действий

Обучение персонала К. Исикава включил в цикл Деминга Plan: 1. определение целей и задач предприятия 2. определение способов достижения Do: 3. обучение и подготовка кадров 4. выполнение Check: 5. проверка результатов Action: 6. разработка и выполнение корректирующих действий

Кружки качества Первый номер журнала «Контроль качества для мастера» , 1962 год Прозвучал призыв создать на предприятиях кружки контроля качества

Кружки качества Первый номер журнала «Контроль качества для мастера» , 1962 год Прозвучал призыв создать на предприятиях кружки контроля качества

Цели создания кружков качества ●вносить вклад в совершенствование производства и развитие предприятия ●на основе уважения к человеку создавать достойную и радостную обстановку на рабочих местах ●создавать благоприятную обстановку для проявления способностей человека и выявления его безграничных возможностей

Цели создания кружков качества ●вносить вклад в совершенствование производства и развитие предприятия ●на основе уважения к человеку создавать достойную и радостную обстановку на рабочих местах ●создавать благоприятную обстановку для проявления способностей человека и выявления его безграничных возможностей

Принципы кружков качества ●добровольности участия ●регулярности собраний ●конкретности решаемых проблем ●выявления, изучения и оценки проблем качества в ходе обсуждения

Принципы кружков качества ●добровольности участия ●регулярности собраний ●конкретности решаемых проблем ●выявления, изучения и оценки проблем качества в ходе обсуждения

Генити Тагути Представитель 4 этапа УК 1970 г. – концепция «Функции потерь качества» Quality Loss Function (QLF)

Генити Тагути Представитель 4 этапа УК 1970 г. – концепция «Функции потерь качества» Quality Loss Function (QLF)

Генити Тагути ●важно обеспечивать качество на стадии проектирования ●обучение инженеров прогрессивным методам работы с целью повышения эффективности ОКР

Генити Тагути ●важно обеспечивать качество на стадии проектирования ●обучение инженеров прогрессивным методам работы с целью повышения эффективности ОКР

Функция потерь качества Потеря качества – отклонение значения полезной функции продукта от идеального Потери качества и приводят к снижению ценности для потребителя

Функция потерь качества Потеря качества – отклонение значения полезной функции продукта от идеального Потери качества и приводят к снижению ценности для потребителя

Шиего Шинго (1909– 1990) Представитель 4 этапа УК Автор систем: 1. poka-yoke (1977) 2. «single-minute exchange of die» (SMED) (1969)

Шиего Шинго (1909– 1990) Представитель 4 этапа УК Автор систем: 1. poka-yoke (1977) 2. «single-minute exchange of die» (SMED) (1969)

Рoka-yoke - направлена на устранение возможности возникновения ошибок, связанных с человеческим фактором Область применения: от технологического процесса до ОБЖ

Рoka-yoke - направлена на устранение возможности возникновения ошибок, связанных с человеческим фактором Область применения: от технологического процесса до ОБЖ

Направления реализации Рoka-yoke ●система, в которой возникновение ошибки исключено ●система, которая предупреждает попадание дефектного изделия на следующую операцию !!!! poka-yoke направлена на поиск решений, не требующих значительных затрат

Направления реализации Рoka-yoke ●система, в которой возникновение ошибки исключено ●система, которая предупреждает попадание дефектного изделия на следующую операцию !!!! poka-yoke направлена на поиск решений, не требующих значительных затрат

«Single-minute exchange of die» (SMED) - сокращение времени переналадки оборудования SMED позволяет: ●уменьшить товароматериальные запасы ●освободить площади ●улучшить показатели качества

«Single-minute exchange of die» (SMED) - сокращение времени переналадки оборудования SMED позволяет: ●уменьшить товароматериальные запасы ●освободить площади ●улучшить показатели качества

Подходы к УК в японских моделях ●Узнать запросы потребителей ●Узнать, что будут покупать потребители ●Определить затраты, необходимые для достижения качества ●Предупредить возможные дефекты и претензии ●Предусмотреть корректирующие воздействие ●Исключить необходимость проверки

Подходы к УК в японских моделях ●Узнать запросы потребителей ●Узнать, что будут покупать потребители ●Определить затраты, необходимые для достижения качества ●Предупредить возможные дефекты и претензии ●Предусмотреть корректирующие воздействие ●Исключить необходимость проверки

Особенности японского подхода к УК ●Участие всех звеньев в управлении качеством ●Подготовка кадров и обучение методам качества ●Деятельность кружков качества ●Инспектирование деятельности по управлению ●Использование статистических методов ●Общенациональные программы по управлению качеством

Особенности японского подхода к УК ●Участие всех звеньев в управлении качеством ●Подготовка кадров и обучение методам качества ●Деятельность кружков качества ●Инспектирование деятельности по управлению ●Использование статистических методов ●Общенациональные программы по управлению качеством

Четырехуровневая иерархия качества

Четырехуровневая иерархия качества

Бережливое производство - концепция менеджмента, созданная на Toyota и основанная на неуклонном стремлении к устранению всех видов потерь Предполагает вовлечение в процесс оптимизации бизнеса каждого сотрудника и максимальную ориентацию на потребителя

Бережливое производство - концепция менеджмента, созданная на Toyota и основанная на неуклонном стремлении к устранению всех видов потерь Предполагает вовлечение в процесс оптимизации бизнеса каждого сотрудника и максимальную ориентацию на потребителя

Бережливое производство ●принцип «точно вовремя» (just-in-time, JIT) ●принцип автономизации ●программа «ПЯТИ НУЛЕЙ» ●система 5 S ●poka-yoke ●система КАНБАН 躾

Бережливое производство ●принцип «точно вовремя» (just-in-time, JIT) ●принцип автономизации ●программа «ПЯТИ НУЛЕЙ» ●система 5 S ●poka-yoke ●система КАНБАН 躾

Система JIT (Just-In-Time) - направлена на минимизацию дефектов и запасов в организации производства и сокращение времени от момента получения заказа до момента поставки готового продукта потребителю

Система JIT (Just-In-Time) - направлена на минимизацию дефектов и запасов в организации производства и сокращение времени от момента получения заказа до момента поставки готового продукта потребителю

Принцип автономизации Автономизация: ●исключает перепроизводство ●предотвращает производство дефектной продукции

Принцип автономизации Автономизация: ●исключает перепроизводство ●предотвращает производство дефектной продукции

Программа «ПЯТИ НУЛЕЙ» 1. принимать дефектную продукцию с предыдущей операции 2. создавать условия для появления дефектов 3. передавать дефектную продукцию на следующую операцию 4. вносить изменения в технологию 5. повторять ошибки

Программа «ПЯТИ НУЛЕЙ» 1. принимать дефектную продукцию с предыдущей операции 2. создавать условия для появления дефектов 3. передавать дефектную продукцию на следующую операцию 4. вносить изменения в технологию 5. повторять ошибки

Система 5 S — система рационализации рабочего места ●Сэири (сортировка) ●Сэитон (аккуратность) ●Сэисо (содержание в чистоте) ●Сэикэцу (стандартизация) ●Сицукэ (совершенствование)

Система 5 S — система рационализации рабочего места ●Сэири (сортировка) ●Сэитон (аккуратность) ●Сэисо (содержание в чистоте) ●Сэикэцу (стандартизация) ●Сицукэ (совершенствование)

КАНБАН (KANBAN) - микрологистическая система корпоративного управления производством и снабжением 整頓

КАНБАН (KANBAN) - микрологистическая система корпоративного управления производством и снабжением 整頓

Принципы системы КАНБАН ●усиленный контроль качества ●поставка продукции заказчику точно в срок ●наладка оборудования, исключающая брак ●сокращение числа поставщиков комплектующих ●максимальное приближение смежников к головному (как правило, сборочному) заводу

Принципы системы КАНБАН ●усиленный контроль качества ●поставка продукции заказчику точно в срок ●наладка оборудования, исключающая брак ●сокращение числа поставщиков комплектующих ●максимальное приближение смежников к головному (как правило, сборочному) заводу

Кайдзен — философия, которая фокусируется на непрерывном совершенствовании процессов производства, разработки, вспомогательных бизнес-процессов и управления, а также всех аспектов жизни 改善

Кайдзен — философия, которая фокусируется на непрерывном совершенствовании процессов производства, разработки, вспомогательных бизнес-процессов и управления, а также всех аспектов жизни 改善

Спасибо за внимание!

Спасибо за внимание!