L_NS07_2015.pptx

- Количество слайдов: 43

ЯДЕРНАЯ БЕЗОПАСНОСТЬ

ЯДЕРНАЯ БЕЗОПАСНОСТЬ Тема -7 Изготовление оборудования и сооружение АС Общий подход. Классификация оборудования, работающего давлением. Требования к конструированию и материалам. Испытания на прочность и плотность. Контроль состояния металла. под

Общий подход 03 Качество ● поставляемого оборудования, ● строительства и ● монтажа конструкций и узлов было и остаётся одним из основополагающих аспектов, определяющих безопасность АС, и, вследствие этого, влияющим на развитие атомной энергетики. «Специфически <это проявилось> в нашей стране, где исторически развитие промышленности в целом было экстенсивное и не обеспечивающее высокое качество и надежность. Необходимость высокого качества была понята в военной промышленности, что, естественно, перешло на атомную» (из учебника Ковалевича ‒ см. список рекомендованной литературы).

04 Реализация обеспечения высокого качества оборудования и сооружений возможно на основе двух составляющих: ● создание соответствующей нормативной базы по требованиям к расчёту, изготовлению, испытанию, контролю во время эксплуатации; ● создание соответствующей государственной системы контроля (надзора) за процессами конструирования, изготовления и эксплуатации.

05

06

07

08

09

10

11

12

13

14

15

16

17

Классификация оборудования, работающего под давлением 18 Оборудование и трубопроводы, работающие под давлением, подразделяются на группы А, В и С в зависимости от степени влияния системы, составной частью которой они являются, на безопасность ядерной энергетической установки и входят в классы безопасности 1, 2 и 3 -го по классификации ОПБ АС.

19 В группу А (1 -й класс безопасности) входит

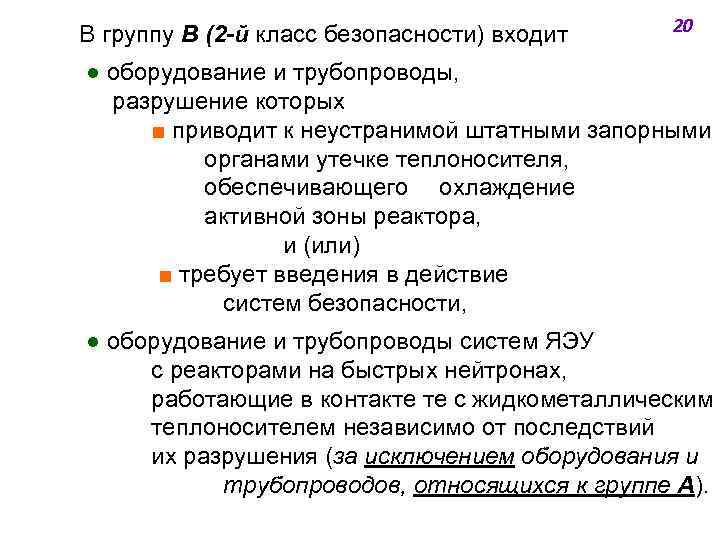

В группу В (2 -й класс безопасности) входит 20 ● оборудование и трубопроводы, разрушение которых ■ приводит к неустранимой штатными запорными органами утечке теплоносителя, обеспечивающего охлаждение активной зоны реактора, и (или) ■ требует введения в действие систем безопасности, ● оборудование и трубопроводы систем ЯЭУ с реакторами на быстрых нейтронах, работающие в контакте те с жидкометаллическим теплоносителем независимо от последствий их разрушения (за исключением оборудования и трубопроводов, относящихся к группе А).

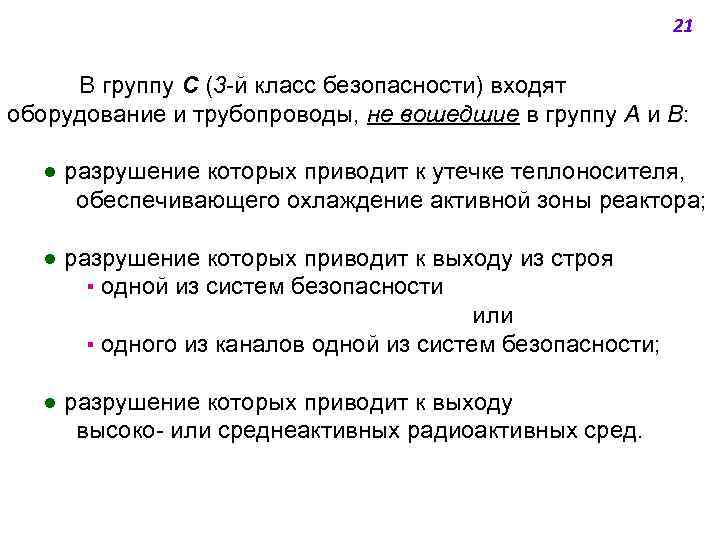

21 В группу С (3 -й класс безопасности) входят оборудование и трубопроводы, не вошедшие в группу А и В: ● разрушение которых приводит к утечке теплоносителя, обеспечивающего охлаждение активной зоны реактора; ● разрушение которых приводит к выходу из строя ▪ одной из систем безопасности или ▪ одного из каналов одной из систем безопасности; ● разрушение которых приводит к выходу высоко- или среднеактивных радиоактивных сред.

22 Требования к конструированию и материалам Конструкции оборудования и трубопроводов должны ● обеспечивать: ■ работоспособность, ■ надежность и ■ безопасность их эксплуатации в течение срока службы, который должен быть указан в технических условиях на изделие и паспортах;

23 ■ возможность проведения ▪ осмотра, ▪ ремонта, ▪ гидравлических (пневматических) испытаний, ▪ контроля основного металла и сварных соединений неразрушающими методами после изготовления (монтажа) и в процессе эксплуатации, ▪ замены оборудования и трубопроводов со сроком службы менее установленного для эксплуатации АЭУ в целом; ■ применение материалов, позволяющих поддерживать работоспособность конструкций в рабочих средах, включая используемые при очистке, промывке и дезактивации, в течение предусмотренного срока службы;

24 ■ возможность ▪ дренажа теплоносителя, ▪ дезактивации поверхностей и ▪ удаления дезактивирующих растворов (конструкции оборудования и трубопроводы с радиоактивным теплоносителем); ■ возможность удаления ▪ воздуха при заполнении средой, а также ▪ рабочей среды и конденсата, образующегося в процессе разогрева или расхолаживания контура.

25 Вопросы выбора соответствующих материалов для оборудования АС оговариваются специально. Отдельным документом определяется перечень допускаемых материалов для изготовления тех или иных узлов АС. При этом регламентируется не только марка материала (состав), но и стандарт или техническое условие на его изготовление. Если возникает необходимость в применении новых материалов, то они применяются только после проведения по специальной процедуре их аттестации (с предъявлением необходимой информации по свойствам и испытаниям).

Сварные соединения отдельных элементов конструкции также являются предметом особого внимания. 26 Устанавливаются ● правила проведения сварочных работ и ● ■ требования и ■ методы контроля ▪ прочности и ▪ герметичности сварных швов ▪ после изготовления и ▪ в процессе эксплуатации.

27 Сварные швы корпуса реактора подвергаются облучению нейтронным потоком, в результате чего материал сварных швов, также как и материал корпуса, становится более хрупким и требует специального внимания,

Испытания на прочность и плотность 28 Для проверки прочности и плотности оборудования, трубопроводов, их деталей и сборочных единиц проводят ■ гидравлические или ■ пневматические испытания. Они проводятся (как правило) ■ на предприятии-изготовителе после изготовления ■ на станции ▪ после монтажа оборудования и ▪ в процессе эксплуатации.

29 Пневматические испытания вместо гидравлических допускают в тех случаях, когда ■ это вызвано опасностью соприкосновения жидкости с определёнными средами (например, жидкие металлы) или ■ для объёмов, работающих под разрежением.

30 В последние приблизительно 20 лет вопрос о гидравлических испытаниях встал в новой плоскости. Это обусловлено успехами механики разрушения материала, находящегося в напряжённо-деформированном состоянии. В каких условиях проводить испытания (давления, температуры, частоты) стало не так очевидно, как раньше. Согласно современным взглядам частые и достаточно большие нагрузки при испытаниях (б. Ольшие, чем рабочие) могут привести к увеличению дефектов в металле, доводя их до критических.

31 В результате проводимые испытания, с одной стороны, фиксируют способность конструкции выдержать (на момент испытания) с определенным запасом рабочие давления, с другой ‒ «раскачивают» имеющиеся изначально или образовавшиеся в процессе эксплуатации дефекты, увеличивая тем самым возможность подхода к их критическим значениям в процессе предусмотренных нормальной эксплуатацией нагрузок (в период между испытаниями). Развиваемая в настоящее время методология расчёта вероятности разрушения с учётом развития дефектов в принципе помогает искать оптимальные условия испытаний. Однако однозначных ответов пока нет.

32 Для проведения гидроиспытаний разрабатывается специальная программа с описанием всех ▪ операций, ▪ измерений, ▪ последовательности действий и т. п. Гидравлические испытания проводятся при температуре испытательной среды, при которой температура металла испытуемого оборудования и трубопроводов не будет ниже минимальной допускаемой температуры, определяемой согласно нормам расчёта на прочность.

33 Измерения давления при гидравлических испытаниях должны выполняться по двум независимым каналам. Специально оговариваются условия возможных колебаний давления при испытании из-за изменения температуры жидкости и предусмотренных конструкцией уплотнений валов насосов.

34 Контроль состояния металла Оборудование и трубопроводы систем групп А и В должны подвергаться периодическому контролю в соответствии с требованиями нормативных документов и конструкторской документации. Контроль за металлом ставит своей целью ■ выявлять и фиксировать дефекты металла, ■ измерять физико-химические свойства, ■ оценивать состояние металла.

35 Контроль за состоянием металла бывает ■ предэксплуатационным, ■ периодическим, ■ внеочередным. Внеочередной контроль за состоянием металла проводится в случае чрезвычайных ситуаций: землетрясение, крупные аварии, решения надзорных органов и т. п. Для проведения контроля создается программа, основанная на типовой программе контроля за состоянием металла.

36 В процессе эксплуатации контроль за состоянием металла осуществляется ● неразрушающими и ● разрушающими методами.

37 К неразрушающим относятся следующие вилы контроля: ● визуальный; ● капиллярный или магнитопорошковый; ● ультразвуковой; ● радиографический; ● другие методы, обеспечивающие выявление дефектов.

38 Контроль механических свойств основного металла и сварных соединений групп А и В разрушающими методами проводится путем испытания образцов-свидетелей, устанавливаемых в оборудовании.

39 В местах, где из-за радиационной обстановки, контроль не может быть осуществлен обычными средствами, должны предусматриваться соответствующие дистанционные средства.

40 Особое внимание уделяется контролю металла корпуса реактора в местах, наиболее подверженных потокам быстрых нейтронов, так как облучение металла быстрыми нейтронами способствует резкому увеличению хрупкости материала при температуре ниже критической температуры хрупкости Ткр. Для нахождения реального потока быстрых нейтронов на корпус проводят дозиметрию нейтронных потоков как с наружной стороны корпуса (облучаемые детекторы), так и с внутренней стороны корпуса. Для определения изменения свойств основного металла корпуса под действием облучения используется постановка напротив активной зоны образцов-свидетелей, по которым исследуются изменения свойств материала.

41 Для выяснения изменения свойств материала сварных соединений используются образцысвидетели, аналогичные по технологии изготовления и использования электродам основных швов корпуса.

42 Вопросы, выносимые на контрольную (на зачёт) 1. На какие группы подразделяется оборудование и трубопроводы, работающие под давлением? Как они соотносятся с классами безопасности по классификации ОПБ АС? 2. Какое оборудование и трубопроводы входят в группу «А» , какой это класс безопасности? 3. Какое оборудование и трубопроводы входят во « 2 -й класс безопасности» , какая это группа? 4. Какое оборудование и трубопроводы входят в группу «С» , какой это класс безопасности? 5. Перечислите, пожалуйста, основные виды испытаний трубопроводов на прочность и плотность. 6. Дайте, пожалуйста, общую классификацию методов контроля состояния металла. 7. Дайте, пожалуйста, классификацию методов неразрушающего контроля состояния металла.

ДЗЯКУЙ ЗА ЎВАГУ СПАСИБО ЗА ВНИМАНИЕ THANK FOR YOUR ATTENTION

L_NS07_2015.pptx