газонаполненные бетон.pptx

- Количество слайдов: 19

Ячеистый бетон - искусственный каменный материал на основе минерального вяжущего вещества и кремнеземистого компонента с равномерно распределенными по объему порами. Ячеистые бетоны бывают разные. В зависимости от требований к изделиям и технологии в качестве вяжущего наполнителя могут использоваться цемент, известь, гипс или их композиции, а в качестве дисперсного - песок (молотый или немолотый) или зола ТЭЦ. В зависимости от технологии изготовления различаются газобетон и пенобетон. Современная технология производства пенобетона осуществляет поризацию за счет введения пенообразователей, а газобетон производится за счет веществ, выделяющих газ при химических реакциях, обычно порошкообразный алюминий. Во время производства газобетона происходит реакция между металлическим алюминием и щелочью, выделяется водород, который и поризует смесь. Пористость ячеистого бетона сравнительно легко регулировать в процессе изготовления, в результате получают бетоны разной плотности и назначения. Ячеистые бетоны делят на три группы: 1. теплоизоляционные плотностью в высушенном состоянии не более 500 кг/м 3; 2. конструкционно-теплоизоляционные (для ограждающих конструкций) плотностью 500 -900 кг/м 3; 3. конструкционные (для железобетона) плотностью 900 -1200 кг/м 3.

Подготовка сырья Для приготовления пенобетона используется портландцемент марки М 400 и М 500, мелкий немолотый песок и сертифицированный российский пенообразователь: СДО (смола древесная омыленная), клееканифольный пеноконцентрат (готовится из канифоли сосновой ГОСТ- 19113 -84 ~150 гр; клея костного ГОСТ-2067 ~100 гр. , едкого натра ГОСТ- 4328 -77 ~ 20 гр. ), "Морпен", "Пеностром" и др. Содержание воды в пористом бетоне складывается из расчетного количества, необходимого для затворения раствора, и воды, содержащейся в пене. Перед добавлением пены водоцементное отношение раствора должно составлять минимум 0, 38. Слишком низкое значение водоцементного отношения может явиться причиной получения изделия с более высокой, чем заданная, объемной плотностью. Это обусловлено тем, что бетон будет забирать из пены необходимую для химических и физических взаимодействий воду, вызывая частичное разрушение пены, т. е. снижение ее объема в пенобетонной смеси. Оптимальное водоцементное соотношение - в интервале от 0, 4 до 0, 45. Температура воды не допускается выше +25 °С.

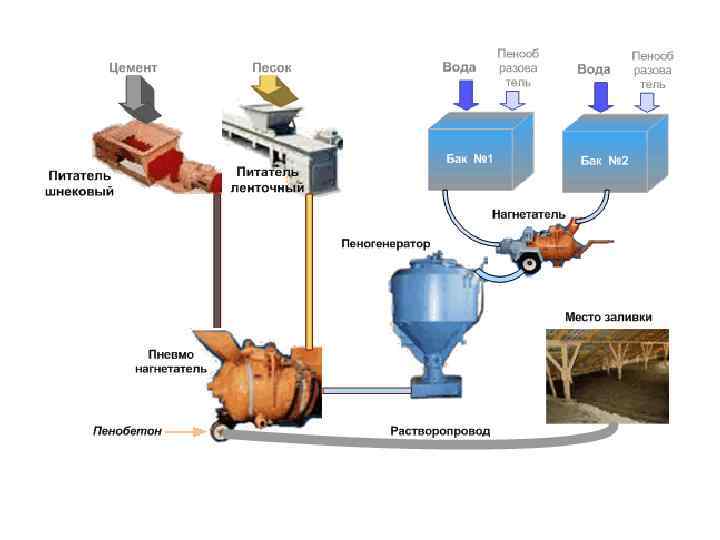

Приготовление технологической пены (для классической схемы) Предварительно пеноконцентрат разводится водой в отдельной емкости и заливается в емкость-рессивер пеногенератора. Разведенный концентрат из емкости поступает под давлением в пеногенератор, вспенивается сжатым воздухом с помощью компрессора пеногенератора. Расход пеноконцентрата (согласно рецептуре) составляет 0, 4 -1, 5 кг на 1 куб бетона (1 -5 грамм на 1 кг цемента). Разовая загрузка пеногенератора пеноконцентратом (например, пеногенератор марки DS - 60 пеноконцентрат клееканифольный) рассчитана на изготовление пены для 4 - 6 м. куб пенобетона. Качественная пена характеризуется белым цветом и способностью удерживаться в перевернутом вверх дном ведре.

Приготовление пенобетонной смеси Рекомендуется следующая последовательность приготовления смеси: сначала засыпается песок (чтобы связать воду предыдущей смеси), затем добавляется цемент, и все перемешивается до получения однородного цвета смеси. Очень важно оптимально распределить цемент в песке. Далее смесь затворяется водой в количестве, соответствующем выбранной рецептуре. Перемешивание продолжается до получения однородной пластичной массы. Особое значение необходимо придавать качеству перемешивания компонентов. Только равномерное распределение цемента в песке обеспечивает оптимальное качество пенобетона. Затем при помощи пеногенератора определенная порция пены (согласно требуемой объемной плотности бетона) подается по шлангу в смеситель, где в течение примерно 120 -180 сек она перемешивается с ранее приготовленной цементно-песчаной смесью. Контролируя задаваемую плотность, можно легко получить необходимую прочность пенобетона на сжатие.

Формование пеномассы В зависимости от требуемого изделия, формовочного оборудования и его производительности, режимов твердения бетона используется формование: - наливное и/или с применением опалубки - наливное с применением армирования - штучное с применение формостнастки и резательного оборудования и др. В свою очередь каждый из способов формования имеет общие и характерные операции. Подготовительные операции Перед укладкой пенобетонной смеси осуществляется чистка, смазка и сборка формоснастки, армирование, сборка опалубки. Устанавливаются и прочно закрепляются: - оконные и дверные проемообразователи (с установкой упоров и распорок); - закладные детали, трубы и прочие элементы для сантехнических, водопроводных, электрических и др. инженерных сетей (трубопроводы необходимо заглушить, чтобы их не заполнило бетоном). Следует учитывать следующие факторы определяющие качество формования (укладки). Подвижность пенобетонной смеси превышает 60 см. Такая текучая консистенция позволяет легко заполнять опалубку, пустоты и т. д. любой конфигурации и не требует вибрации или уплотнения. Тем не менее, даже если ее не использовать довольно длительное время, не происходит расслоения, водоотделения или потери объема как у обычного бетона. Наличие в смеси очень устойчивых пор создает "шаровой эффект", что позволяет обходиться без пластификаторов и легко перекачивать пеномассу бетононасосом по трубопроводу.

Опалубка для заливки пенобетонных изделий и конструкций Литой пористый бетон требует более герметичную опалубку, чем обычный текущий бетон. Это условие необходимо обеспечить для того, чтобы предотвратить возможное вытекание смеси. Кроме того, при расчете вертикальной опалубки необходимо учитывать, что за счет увеличения активного слоя бетона боковое давление на опалубку возрастает на 20 -30% по сравнению с обычным тяжелым бетоном такой же плотности. С другой стороны, пенобетон легче обычного бетона и не требует вибрации, поэтому опалубка может быть очень простой конструкции. Можно применять пластмассовую, металлическую, алюминиевую, деревянную (с защитой от впитывания деревом воды из бетона, либо с максимальной пропиткой дерева водой за 1 час до бетонирования). Для уменьшения адгезии опалубки с бетоном используются эмульсионные смазки. Применение соответствующих смазок оказывает существенное влияние на качество поверхности пористого бетона, обращенного к опалубке. В особой мере это относится к вертикально отливаемым строительным элементам, при изготовлении которых наружная вибрация опалубки из-за жидкой консистенции пористого бетона не всегда дает желаемый эффект затирки. Благодаря подвижности пенобетона возможно получение большого числа конструкций любой формы, включая криволинейную.

Операции подачи смеси Подача смеси осуществляется либо прямо в приемную воронку, открытую поверхность заливаемой конструкции, либо в опалубку с помощью бетононасоса, бетоноукладчика или бадьи. При подаче пенобетонной смеси по схеме "кран-бадья" достаточно соблюдать технологическое соответствие способа транспортным средствам. Более рационально при подаче смеси использовать бетононасосы и бетоноводы. Эффективность применения насосов особенно проявляется при интенсивности бетонирования свыше 4 -6 м 3/час, а также при бетонировании труднодоступных мест (изоляция междуэтажных перекрытий и т. д. ). При этом способе смесь защищена от атмосферных влияний (осадки, жара, холод и т. д. ). Наиболее подходящий для пенобетона - винтовой (червячный) бетононасос. Допускается применение плунжерного (поршневого) насоса, дающего небольшой процент (2 -3%) потери воздушных пор. Применение центробежных (лопастных) насосов категорически запрещено ввиду практически полного уничтожения рабочим колесом воздушных пор в смеси. Оптимальные диаметры всасывающего патрубка насоса и бетоновода должны быть не менее 80 мм.

Операции заливки смеси Заливка наливного пенобетона должна происходить непрерывно, чтобы избежать холодных швов, образующихся при перерывах более 10 -15 минут. Для обеспечения непрерывности цикла по возможности используют несколько бадей или насосов и организуют заливку в нескольких местах опалубочной конструкции. При отсутствии комплекта опалубки для монолитного бетонирования, строительство домов можно вести способом монтажа сборных элементов, которые заливаются прямо на стройплощадке в простые горизонтальные опалубочные формы, с выдержкой их в течение 2 -3 х суток. При изготовлении сборных изделий заполненную пенобетоном опалубку не рекомендуется передвигать в течение 2 -6 часов, так как это может разрушить ячеистую структуру бетона и снизить его прочность. Заливка формоснастки ведется строго порционально с ритмичностью, определяемой производительностью смесителя, числом постов заливки и твердения.

Твердение массива В ТР должно быть оговорены места выполнения операций твердения массива пеномассы и готовых изделий: производственные, складские помещения, открытая заводская или строительная площадка. Также оговаривается температурно-влажностный режим и временные параметры твердения. Следует учесть, что отформованная пеномасса твердеет либо в естественных условиях, либо при нормальном давлении и прогреве. Схема естественного твердения (используется также термин созревание) наиболее экономна. По желанию Заказчика, в технологический регламент могут содержать требования по операциям ускоренного твердения с использованием горячего воздуха или пара, специальных добавок. Твердение пенобетона в естественных условиях необходимо проводить при температуре не ниже +7 °С. При нормальных условиях, оптимальном температурном режиме (t=22°С) пенобетон через 7 суток набирает 55 -70% марочной прочности. Следует учесть, что отпускная прочность сборных элементов - 70 -80% от проектной марки. Литой ячеистый бетон как и любой другой бетон, связуемый цементом, требует также поддержания влажностного режима. Влажность, с одной стороны поддерживает процессы гидратации цемента, набора прочности, с другой стороны снижает температуру экзотермии, препятствует образованию трещин в бетоне. В ТР следует рекомендовать: - сразу же после укладки смеси накрывать бетонную поверхность полиэтиленовой пленкой; - не позднее, чем через 8 -10 часов после окончания бетонирования, а в жаркую погоду - через 2 -3 часа, организовать поливку поверхности пенобетона в течении 3 -7 суток.

Свойства пенобетона Ячеистый бетон, или, как его называют, - пенобетон представляет собой поризованный камень и является отличным заменителем дерева. Он содержит в своих герметичных ячейках - порах самый эффективный теплоизолятор в мире - воздух. Ячеистый бетон ближе к дереву, чем к камню, а кирпич ближе к камню, он тяжелый и холодный материал. Ячеистый бетон экологически чист, и в этом отношении он не только уступает древесине, а имеет и определенные преимущества, потому что древесина склонна к загниванию, в ней поселяется грибок, всякие вредности, а в камне, в силикатном материале эти вредности не поселяются. Пенобетон имеет и другие преимущества. Он не горит, хорошо поддается обработке, долговечен. Различные марки пенобетона могут отличаться по плотности в несколько раз, что делает этот материал универсальным: он подходит для наружных стен, для внутренних перегородок, для тепло и звукоизоляции крыш и междуэтажных перекрытий.

Технология позволяет изготавливать конструкционно - теплоизоляционные изделия плотностью 500 -1200 кг/м 3 и теплоизоляционные изделия плотностью менее 500 кг/м 3.

АВТОКЛАВНЫЙ ГАЗОБЕТОН Автоклавный газобетон - ячеистый бетон, получаемый в результате перемешивания раствора, состоящего из цемента, песка и воды, в качестве рыхлителя, для образования пористости используется пена, получившиеся смесь твердеет при высокой температуре и повышенном давлении, то есть подвергается автоклавной обработке. Автоклавная обработка пенобетонных блоков позволяет получить материал высокой прочности и с небольшой величиной усадочных деформаций. При производстве неавтоклавного пенобетона для достижения им необходимых характеристик содержание цемента на 1 м 3 готовой продукции превышает аналогичный показатель для автоклавного пенобетона в 2 -4 раза. Вследствие этого, усадочные деформации неавтоклавного пенобетона превышает усадку автоклавного на 15 -25 %. Высокая усадка, зачастую, приводит к образованию трещин стеновых конструкций, и, вследствие этого, сокращению срока эффективной эксплуатации зданий и сооружений. Этот факт тормозит развитие производства пенобетона, особенно в монолитном строительстве. В отличие от газобетона, пенобетон, в силу своих особенностей - изолированной поровой структуры, отличается низкой гигроскопичностью, обладает высокими теплозащитными и морозостойкими характеристиками, высокой огнестойкостью.

Производство автоклавного газобетона происходит из смеси портландцемента (часто с добавкой воздушной извести или едкого натра), кремнеземистого компонента и газообразователя. По типу химических реакций газообразователи делят на следующие виды: вступающие в химические взаимодействие с вяжущим или продуктами его гидратации (алюминиевая пудра); разлагающиеся с выделением газа (пергидроль); взаимодействующие между собой и выделяющие газ в результате обменных реакций (например, молотый известняк и соляная кислота). Чаще всего газообразователем служит алюминиевая пудра, которая, реагируя с гидратом окиси кальция, выделяет водород.

Литьевая технология предусматривает отливку изделий, как Правило, в отдельных формах из текучих смесей, содержащих до 50 -60% воды от массы сухих компонентов (водотвердое отношение В/Т = 0, 5 -0, 6). При изготовлении данного вида бетона применяемые материалы - вяжущее, песчаный шлам и вода, дозируют и подают в самоходный газобетоносмеситель, в котором их перемешивают 4 -5 мин; затем в приготовленную смесь вливают водную суспензию алюминиевой пудры и последующего перемешивания теста с алюминиевой пудрой газобетонную смесь заливают в металлические формы на определенную высоту с таким расчетом, чтобы после вспучивания формы были заполнены доверху. Избыток смеси ("горбушку") после схватывания срезают проволочными струнами. Для ускорения газообразования, а также процессов схватывания и твердения применяют "горячие" смеси на подогретой воде с температурой в момент заливки в формы около 40°С. Тепловую обработку бетона производят преимущественно в автоклавах в среде насыщенного водяного пара при температуре 175 -200°С и давлении 0, 8 -1, 3 МПа. Итак, газобетон: технология производства включает в себя следующее: 1. бетоносмеситель, который замешивает раствор со всеми компонентами 2. вылить в форму где он "вспучивается" под действием химической реакции 3. удалить излишки смеси ("шапку") 4. провести автоклавную обработку

Производство неавтоклавного пенобетона объективно менее затратное предприятие, нежели производство автоклавного по причине исключения из технологической пооперационной последовательности стадии обработки блоков в сосудах высокого давления при давлении 0, 8 -1, 1 МПа и температуре 175 -180 °С. Однако, вследствие этого, значительно снижены эксплуатационные показатели неавтоклавного пенобетона, в том числе трещиностойкость и усадочные деформации. В технологии производства пенобетона, автоклавная обработка, позволяет получать блоки классом по прочности В 3, 5 уже за 10 -14 часов. Твердение неавтоклавного пенобетона происходит либо в естественных условиях при температуре выше 10 °С, либо с применением тепловлажностной обработки в специальных камерах, и продолжительности процесса по времени - не менее чем 28 суток.

Пенобетонные блоки автоклавного твердения, изготовленные по резательной технологии (резка массива-сырца струнами на отдельные блоки), имеют более шероховатую поверхность в сравнении с блоками, изготовленными по литьевой технологии. Газовый бетон имеет два преимущества - он более прочный и на него легче ложится штукатурка. По всем остальным параметрам он уступает пенобетону. Также надо учесть, что производство оборудования газобетона значительно дороже - оно исчисляется в сотнях тысячах долларов, а оборудования для производства пенобетона стоит около 100000 рублей.

Пенобетону присуща закрытая структура пористости, то есть пузырьки внутри материала изолированы друг от друга. В итоге при одинаковой плотности пенобетон плавает на поверхности воды, а газовый бетон тонет. Таким образом, пенобетон обладает более высокими теплозащитными и морозостойкими характеристиками. Благодаря этим свойствам пенобетон может использоваться в местах повышенной влажности и на стыках холод - тепло, т. е. там, где применение газового бетона недопустимо. Пенобетон вообще не впитывает влагу, в отличие от газового бетона, имеющего сквозные поры, т. к. структура пенобетона - это скрепленные между собой замкнутые пузырьки - отсюда и название - "пенобетон". Также пенобетон является экологически чистым материалом. Из-за перечисленного выше большинство работ по утеплению кровли, трубопроводов, внешних стен, подвалов и фундаментов проводят с помощью пенобетона. Соответственно и на перегородки большинство строителей предпочитает брать пенобетонные блоки.

1. Автоклавный пенобетон имеет хорошую механическую прочность при широкой амплитуде плотности наряду с высокими показателями тепло- звукоизоляции. 2. Обладает низкой ценой в сравнении с другими строительными материалами. 3. Теплоизоляционные характеристики материала дают преимущества в экономии энергии при обогреве и кондиционировании воздуха в процессе эксплуатации зданий и сооружений. 4. Использование блоков из автоклавного пенобетона приводит к снижению себестоимости строительных работ за счёт сокращения трудоёмкости процесса их монтажа и объёма применяемых отделочных материалов. 5. Незначительный вес автоклавного пенобетона в сравнении с другими строительными материалами, создаёт условия для сокращения объёма применяемых каркасных металлоконструкций, опор и свай. Пенобетонные блоки плотностью 500 кг/м 3 используются в стеновых конструкциях высотностью до 2 -х этажей, плотностью 600 кг/м 3 - до 3 -х, при условии использования железобетонных перекрытий.

газонаполненные бетон.pptx