Я. Гордон, М. Фрайслих и Дж. Элс Выбор

Я. Гордон, М. Фрайслих и Дж. Элс Выбор технологии производства чугуна для конкретных условий предприятия

Содержание Введение Методология выбора технологии производства железа Технологические схемы Анализ ситуации 1 – завод по производству 2,5 млн. т железа Анализ ситуации 2 – завод по производству 5,7 млн. т слябов Анализ ситуации 3 – производство 700 тыс. т/г жидкого чугуна Заключение Конгресс Доменщиков - 2010

В будущем ожидается существенный рост спроса на жидкий чугун, чугун в чушках и железо прямого восстановления/ГБЖ Однозначный выбор, какой продукт лучше всего производить, нельзя сделать только на основе потребностей рынка Идеальный продукт будет зависеть от технико-экономической оценки технологий получения железа, поскольку суммарное воздействие технологии, издержек производства, экологических аспектов и транспортировки будет играть основную роль в выборе технологии Введение Конгресс Доменщиков - 2010

Как правило, существуют несколько технологий, которые можно было бы применить для получения одного и того же продукта Для выбора наилучшей технологии производства железа для конкретных условий предприятия компания «Hatch» разработала и внедрила применительно к нескольким проектам рациональную методологию, которая основывается на двухэтапном подходе Введение (продолжение) Конгресс Доменщиков - 2010

Исследование рынка (проводится до оценки) Прогноз спроса в будущем и рыночной конъюнктуры относительно конкретного продукта Прогноз качества и ценовых тенденций Методология выбора технологии производства железа Конгресс Доменщиков - 2010

Укрупненная оценка (1-й этап) Техническая оценка всех технологий получения железа, имеющихся для конкретных условий Технико-экономическое исследование и анализ рисков Короткий список приемлемых технологий (не более трех) на основе простого периода окупаемости, факторного анализа капитальных затрат и сметы эксплуатационных затрат Методология выбора технологии производства железа (продолжение) Конгресс Доменщиков - 2010

Подробный финансовый анализ (2-й этап) Всеобъемлющий подробный анализ Использование подхода IRR/NPV для сравнения технологий Методология выбора технологии производства железа (продолжение) Конгресс Доменщиков - 2010

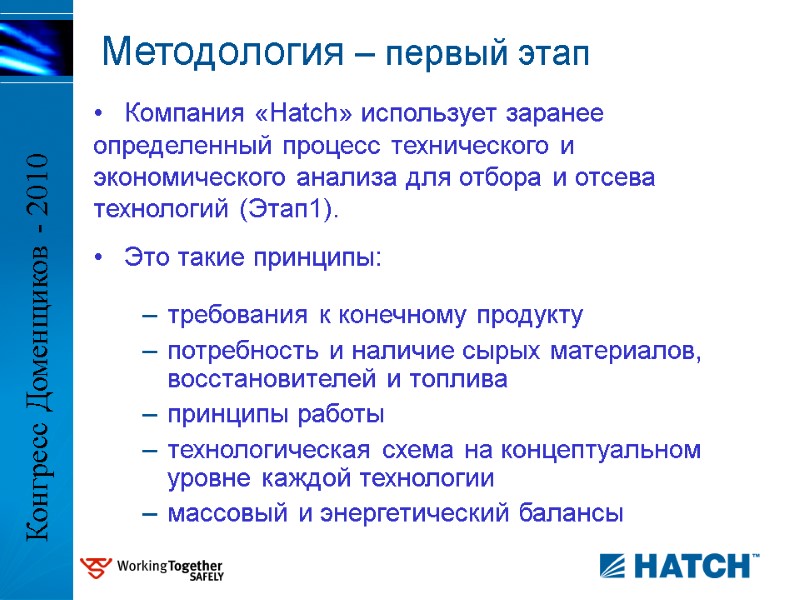

требования к конечному продукту потребность и наличие сырых материалов, восстановителей и топлива принципы работы технологическая схема на концептуальном уровне каждой технологии массовый и энергетический балансы Методология – первый этап Компания «Hatch» использует заранее определенный процесс технического и экономического анализа для отбора и отсева технологий (Этап1). Это такие принципы: Конгресс Доменщиков - 2010

Оценка данных по расходам Анализ принципов масштабирования по каждой технологии Оценка рисков применительно к масштабированию Состояние разработки технологии и сложность эксплуатации Эксплуатационные затраты по каждой технологии, оцененные по ключевым затратным факторам и эксплуатационным условиям передовой практики Смета капитальные затраты, включая основные технологические агрегаты, а также инфраструктуру, напрямую связанную с процессом Методология – первый этап… (продолжение) Конгресс Доменщиков - 2010

Финансовый анализ включает следующее: Анализ налогов и амортизации Анализ вопросов техобслуживания и условий завершения проекта, анализ влияния проектного финансирования, анализ показателей в хронологическом порядке и оценка жизнеспособности проекта Эти аспекты проекты лучше всего оценивать по IRR/NPV на основе анализа дисконтированных денежных потоков Методология – второй этап Конгресс Доменщиков - 2010

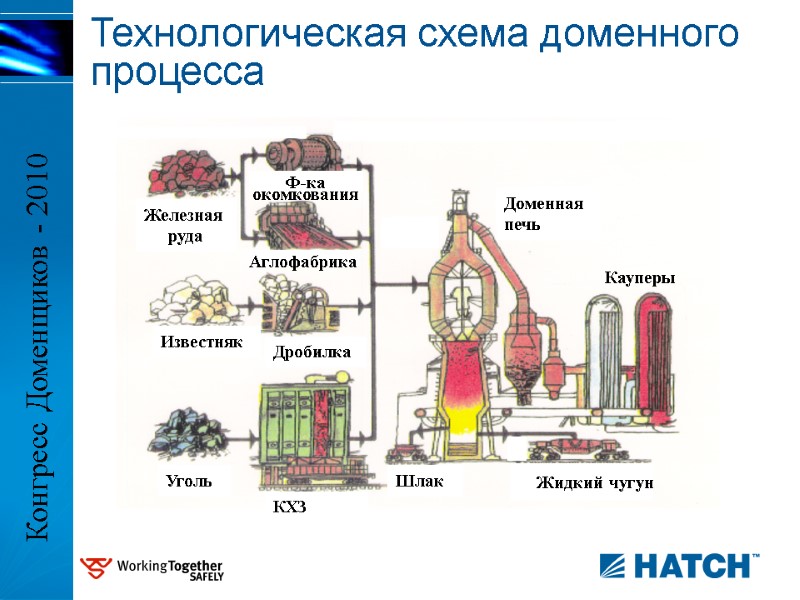

Технологическая схема доменного процесса Конгресс Доменщиков - 2010

Технологическая схема процесса Midrex на основе природного газа Конгресс Доменщиков - 2010

Технологическая схема процесса Midrex на основе угля Конгресс Доменщиков - 2010

Технологическая схема процесса ХИЛ на основе природного газа Конгресс Доменщиков - 2010

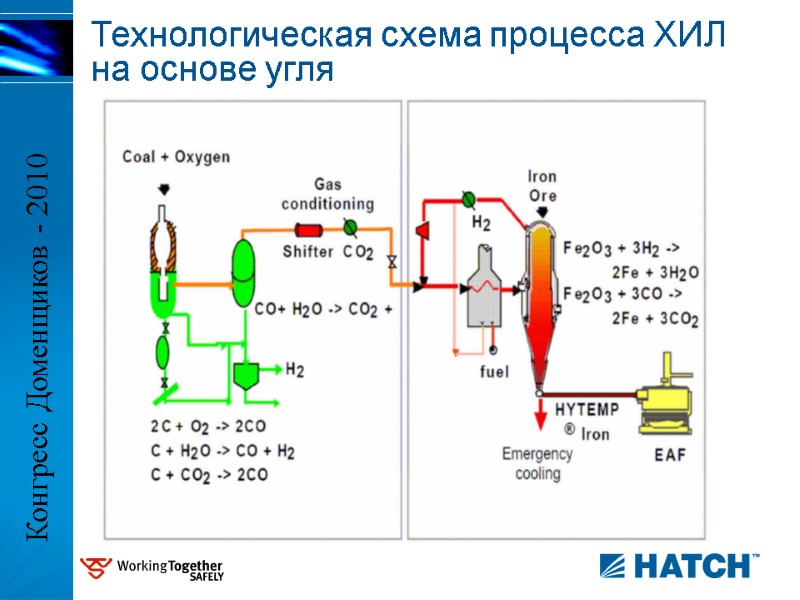

Технологическая схема процесса ХИЛ на основе угля Конгресс Доменщиков - 2010

Технологическая схема процесса ITmk3 Конгресс Доменщиков - 2010

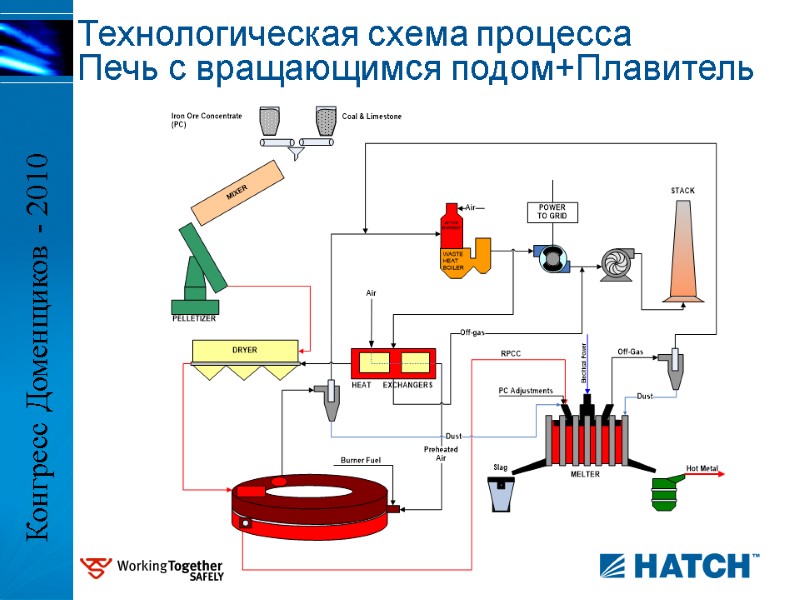

Технологическая схема процесса Печь с вращающимся подом+Плавитель Конгресс Доменщиков - 2010

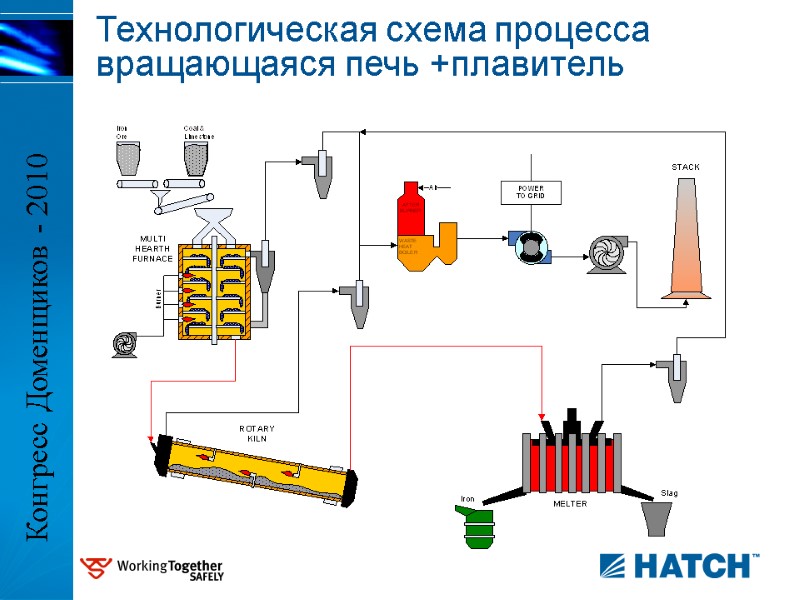

Технологическая схема процесса вращающаяся печь +плавитель Конгресс Доменщиков - 2010

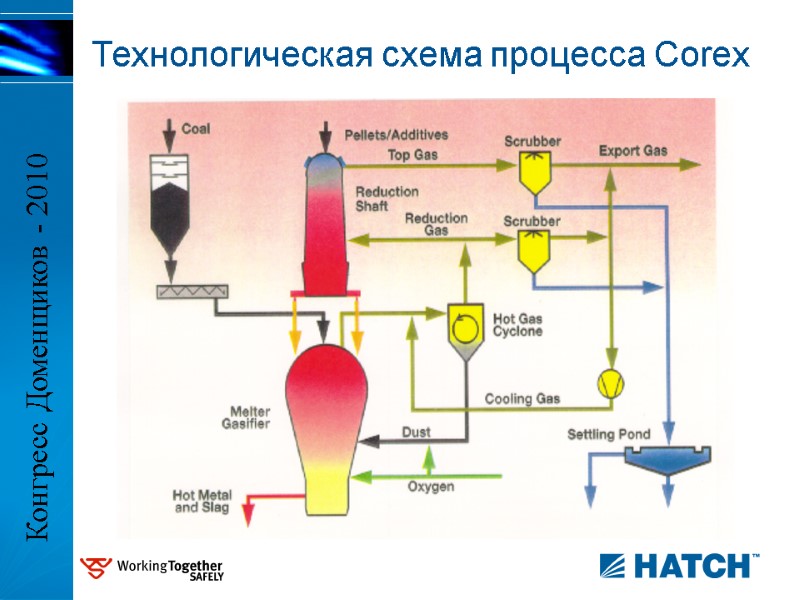

Технологическая схема процесса Corex Конгресс Доменщиков - 2010

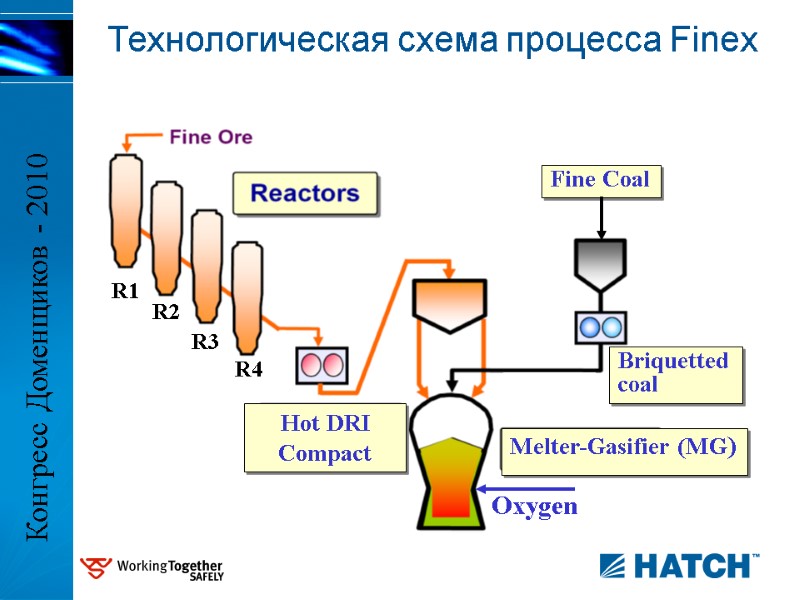

Технологическая схема процесса Finex Конгресс Доменщиков - 2010

Технологическая схема процесса HIsmelt Конгресс Доменщиков - 2010

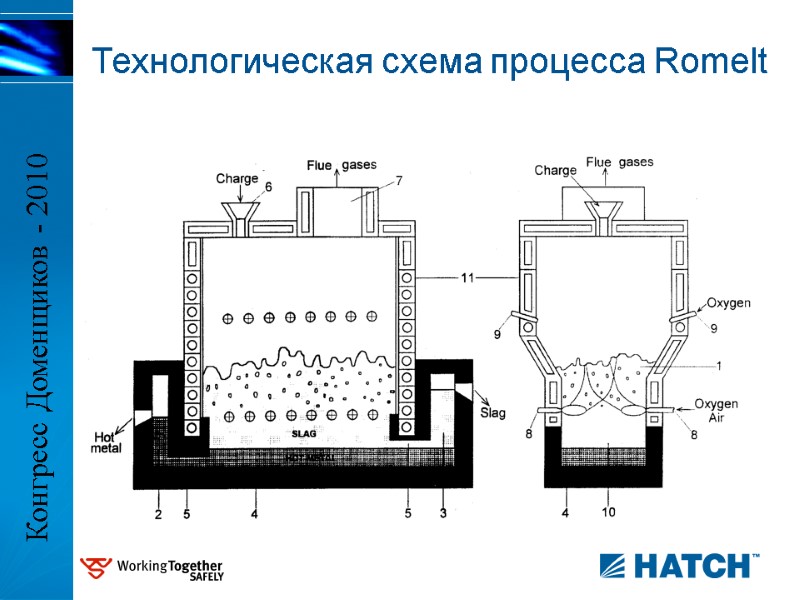

Технологическая схема процесса Romelt Конгресс Доменщиков - 2010

Технологическая схема процесса Tecnored Конгресс Доменщиков - 2010

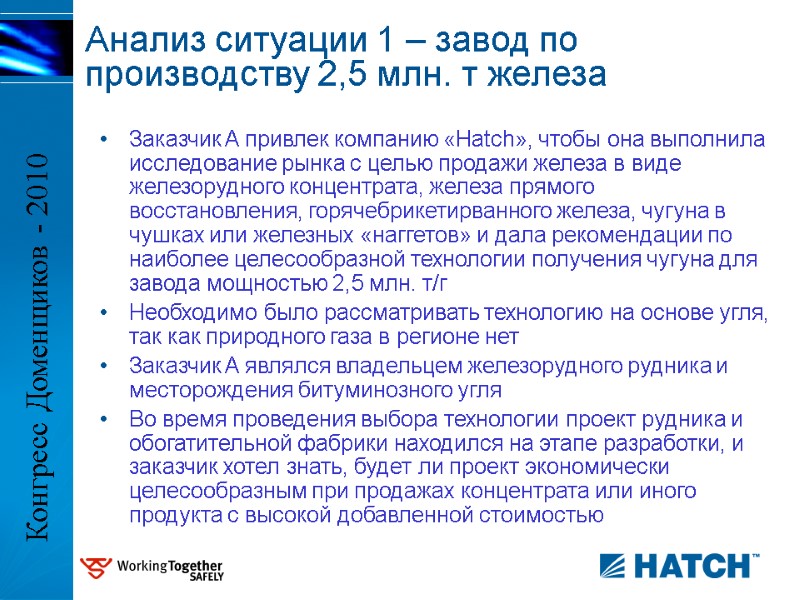

Заказчик A привлек компанию «Hatch», чтобы она выполнила исследование рынка с целью продажи железа в виде железорудного концентрата, железа прямого восстановления, горячебрикетирванного железа, чугуна в чушках или железных «наггетов» и дала рекомендации по наиболее целесообразной технологии получения чугуна для завода мощностью 2,5 млн. т/г Необходимо было рассматривать технологию на основе угля, так как природного газа в регионе нет Заказчик A являлся владельцем железорудного рудника и месторождения битуминозного угля Во время проведения выбора технологии проект рудника и обогатительной фабрики находился на этапе разработки, и заказчик хотел знать, будет ли проект экономически целесообразным при продажах концентрата или иного продукта с высокой добавленной стоимостью Анализ ситуации 1 – завод по производству 2,5 млн. т железа Конгресс Доменщиков - 2010

Состав концентрата Поскольку качество концентрате C2 хуже по сравнению с концентратом C1, последний был выбран как основной концентрат для технической и финансовой оценки Концентрат C2 хуже концентрата C1 по содержанию Feобщ., кремнезема и фосфора, но лучше по содержанию S Анализ ситуации 1 – завод по производству 2,5 млн. т железа (продолжение) Конгресс Доменщиков - 2010

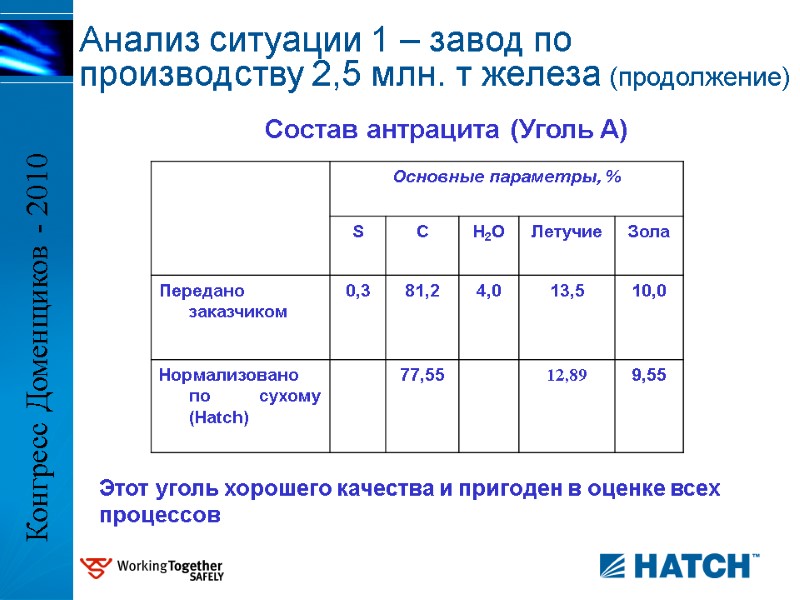

Состав антрацита (Уголь A) Этот уголь хорошего качества и пригоден в оценке всех процессов Анализ ситуации 1 – завод по производству 2,5 млн. т железа (продолжение) Конгресс Доменщиков - 2010

Состав бурого угля Уголь BC1 использовался в качестве альтернативного угля в исследовании, благодаря более высокому содержанию связанного углерода. Это уголь со средним содержанием летучих и доступен из местных источников. Однако цена угля может вести к более рентабельным экономическим показателям при использовании более бедных углей, несмотря на низкое содержание углерода. Усреднение 22,6% антрацита с 77,4% угля ВС2 дает такое же содержание связанного углерода, как и в угле ВС1, но при более высоком содержании летучих веществ. Анализ ситуации 1 – завод по производству 2,5 млн. т железа (продолжение) Конгресс Доменщиков - 2010

Основные параметры различных технологий *Расчетная не подтверждена промышленным применением Анализ ситуации 1 – (продолжение) Конгресс Доменщиков - 2010

Основные параметры различных технологий Анализ ситуации 1 – (продолжение) Конгресс Доменщиков - 2010

Чувствительность процесса к содержанию серы и фосфора Анализ ситуации 1 – завод по производству 2,5 млн. т железа (продолжение) Конгресс Доменщиков - 2010

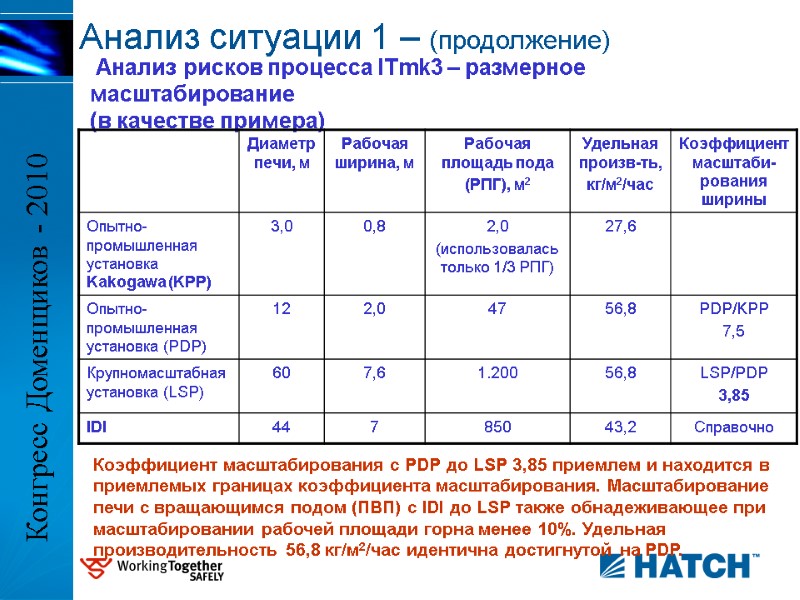

Анализ рисков процесса ITmk3 – размерное масштабирование (в качестве примера) Коэффициент масштабирования с PDP до LSP 3,85 приемлем и находится в приемлемых границах коэффициента масштабирования. Масштабирование печи с вращающимся подом (ПВП) с IDI до LSP также обнадеживающее при масштабировании рабочей площади горна менее 10%. Удельная производительность 56,8 кг/м2/час идентична достигнутой на PDP. Анализ ситуации 1 – (продолжение) Конгресс Доменщиков - 2010

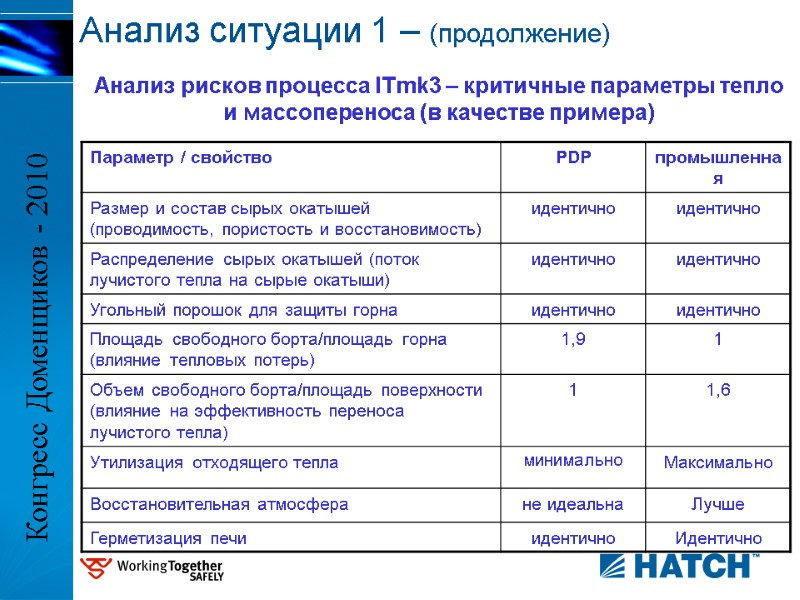

Анализ рисков процесса ITmk3 – критичные параметры тепло и массопереноса (в качестве примера) Анализ ситуации 1 – (продолжение) Конгресс Доменщиков - 2010

Анализ рисков процесса ITmk3 – расход топлива (БТЮ/BTU «наггетов») (пример) 33 Анализ ситуации 1 – (продолжение) Конгресс Доменщиков - 2010

Расходы, капитальные и эксплуатационные затраты, период окупаемости Анализ ситуации 1 – (продолжение) Конгресс Доменщиков - 2010

Расходы, капитальные затраты, свебестоимость, срок окупаемости Анализ ситуации 1 – (продолжение) Конгресс Доменщиков - 2010

Процесс ITmk3 и комбинация печи с вращающимся подом (ПВП) и плавильного производства были выбраны для подробного финансового анализа как наиболее предпочтительные технологии Две наиболее предпочтительные технологии Анализ ситуации 1 – завод по производству 2,5 млн. т железа (продолжение) Конгресс Доменщиков - 2010

Результаты финансового моделирования Анализ ситуации 1 – завод по производству 2,5 млн. т железа (продолжение) Измельчение, дисковый окомкователь и сушка, ПВП, барабанный охладитель и магнитная сепарация на выходе Конгресс Доменщиков - 2010

Процесс ITmk3 был выбран как наиболее предпочтительный Наиболее предпочтительная технология Анализ ситуации 1 – завод по производству 2,5 млн. т железа (продолжение) Конгресс Доменщиков - 2010

Заказчик B привлек компанию «Hatch» к выполнению концептуального исследования завода по производству 5,7 млн. т/г слябов Цель заключалась в использовании преимуществ местных обстоятельств, таких как наличие железной руды, недорогая электроэнергия и возможность передачи вырабатываемых технологических топливных газов на соседние промышленные предприятия Природный газ отсутствует в регионе Анализ ситуации 2 – завод по производству 5,7 млн. т слябов Конгресс Доменщиков - 2010

В первую очередь использовать вырабатываемые в ходе процесса для химического восстановления, и как вторичный приоритет – использование газа в качестве топлива Гибкость в использовании железных руд и углей более низкого качества Применение только тех технологий, которые уже были опробованы в промышленности Выбор наиболее подходящей производительности завода зависел бы от каждого выбранного способа производства, но она была бы порядка 5-5,7 млн. т слябов в год Никаких закупок железосодержащих сырых материалов, кроме железорудного концентрата Анализ ситуации 2 – завод по производству 5,7 млн. т слябов (продолжение) Заказчику В были предложены и согласованы с ним следующие принципы разработки: Конгресс Доменщиков - 2010

Исходя из вышеизложенных принципов, количество имеющихся технологий было быстро сокращено Компания «Hatch» последовательно выбрала следующие основные технологические процессы для дальнейшей оценки: Два агрегата COREX® C-3000 (самая большая промышленная проектная производительность) в сочетании с печами прямого восстановления железа (конфигурация компаний «Saldanha Steel», «ArcelorMittal»); Завод на базе доменного производства с аглофабрикой или фабрикой окомкования Анализ ситуации 2 – завод по производству 5,7 млн. т слябов (продолжение) Конгресс Доменщиков - 2010

В отличии от Анализа ситуации 1 процесс ITmk3® не рассматривался в данном случае, главным образом потому, что он не апробирован в промышленности Кроме того, потребуется 11 агрегатов, чтобы соблюсти требования производства. Такое большое количество работающих агрегатов потребовало бы значительного пространства, сложного теплосилового хозяйства, более высокой потребности в трудовых ресурсах и сложной эксплуатационной логистики Анализ ситуации 2 – завод по производству 5,7 млн. т слябов (продолжение) Конгресс Доменщиков - 2010

На основе двух основных технологических процессах компания «Hatch» изучила три варианта: Вариант 1: Коксохим/фабрика окомкования/доменная печь/кислородно-конвертерное производство стали/разливка слябов Вариант 2: Коксохим/(1/3) фабрика окомкования/ аглофабрика/доменная печь/кислородно-конвертерное производство стали/разливка слябов Вариант 3: Фабрика окомкования/установка COREX®/ Midrex/производство стали Conarc®/разливка слябов Анализ ситуации 2 – завод по производству 5,7 млн. т слябов (продолжение) Конгресс Доменщиков - 2010

Поскольку Заказчику В не требовалась финансовая оценка технологий получения чугуна для конкретных условий его площадки, процедура анализа была упрощена, был пропущен Этап 2 разработанной методологии Выбор наилучшего технологического процесса основывался на упрощенном анализе капитальных и эксплуатационных затрат и периода окупаемости Анализ ситуации 2 – завод по производству 5,7 млн. т слябов (продолжение) Конгресс Доменщиков - 2010

Оценка простого периода окупаемости Анализ ситуации 2 – завод по производству 5,7 млн. т слябов (продолжение) Конгресс Доменщиков - 2010

Наиболее предпочтительная технология Заказчику В был рекомендован процесс «фабрика окомкования/доменная печь» (Вариант 1) как наиболее предпочтительный для завода по производству 5,7 млн. т слябов в год для конкретных условий площадки Анализ ситуации 2 – завод по производству 5,7 млн. т слябов (продолжение) Конгресс Доменщиков - 2010

Заказчик C попросил компанию «Hatch» оценить приемлемость технологии вращающихся печей (ВП) для переработки его мелкой руды с целью производства жидкого чугуна Производительность предполагаемого завода составляла 700,000 тонн в год жидкого чугуна Заказчик C конкретно просил оценить технологическую схему компании «New Zealand Steel» производства чугуна в качестве одного из вариантов В этом исследовании компания «Hatch» оценила два основных технологических варианта: технологическую схему NZS относительно переработки руды Заказчика С и длинную вращающуюся печь без многоподовой печи Анализ ситуации 3 – производство 700 тыс. т/г жидкого чугуна Конгресс Доменщиков - 2010

Химсостав руды, % Химсостав углей, % Руда и уголь хорошего качества и не содержат двуокись титана и ванадий Компания «Hatch» оценила два основных варианта: технологическую схему NZS и длинную вращающуюся печь без многоподовой печи Анализ ситуации 3 – производство 700 тыс. т/г жидкого чугуна (продолжение) Конгресс Доменщиков - 2010

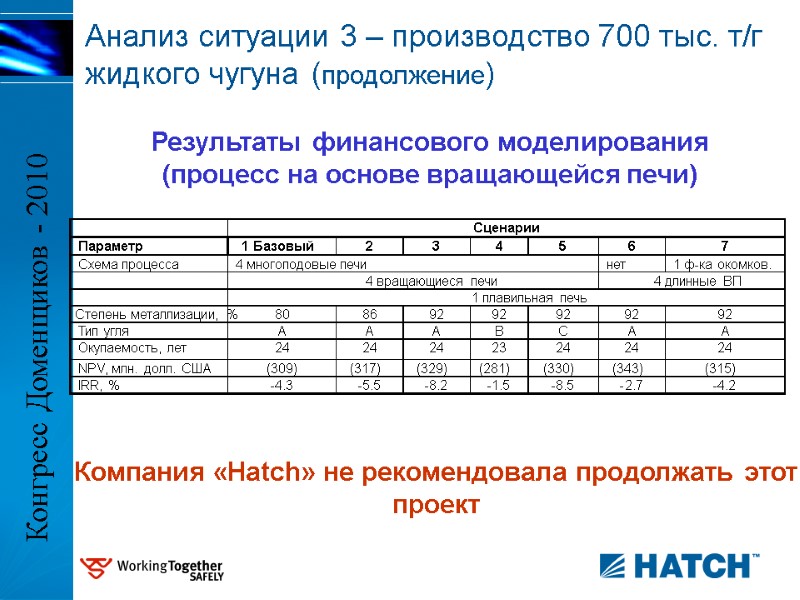

Результаты финансового моделирования (процесс на основе вращающейся печи) Компания «Hatch» не рекомендовала продолжать этот проект Анализ ситуации 3 – производство 700 тыс. т/г жидкого чугуна (продолжение) Конгресс Доменщиков - 2010

Действенная методология выбора технологии производства чугуна, наиболее подходящей для конкретной площадки, была разработана компанией «Hatch» и успешно применяется ею. Эта методология успешно применяется в различных регионах мира с учетом конкретных ограничений и потребностей заказчиков. Риск при внедрении новых технологий получения чугуна играет важную роль в процессе выбора технологии. Заключение Конгресс Доменщиков - 2010

Результаты любой, даже так называемой «обобщенной» оценки технологии, тем не менее, являются специфичными для предполагаемого набора цен, показателей расхода, сырых материалов, качества продукции и т.п. Универсальное решение просто не существует. Выбор наиболее приемлемой технологии производства чугуна в значительной степени зависит от местонахождения завода, наличия сырых материалов, наличия топлива/восстановителей, качества и цены сырья, конъюнктуры рынка и прочих ограничений применительно к конкретной площадке. Заключение Конгресс Доменщиков - 2010

Благодарю за ваше внимание www.hatch.com.ca www.hatch.com.au Конгресс Доменщиков - 2010

1650-i_gordon_mar2010_ru.ppt

- Количество слайдов: 52