Презентация 6 ЕМ.pptx

- Количество слайдов: 84

ХІММОТОЛОГІЯ ОЛИВ, СПЕЦІАЛЬНИХ РІДИН І ПЛАСТИЧНИХ МАСТИЛ

ХІММОТОЛОГІЯ ОЛИВ, СПЕЦІАЛЬНИХ РІДИН І ПЛАСТИЧНИХ МАСТИЛ

Процес взаємодії твердих тіл при зовнішньому терті дістав теоретичне пояснення в рамках молекулярно-механічної теорії тертя, запропонованої ще в 1939 р. російським ученим І. В. Крагельським. Відповідно до основних положень цієї теорії при відносному переміщенні робочих поверхонь спостерігаються одночасно два види взаємодій: • механічна, обумовлена проникненням мікронерівиостей більш твердої поверхні в менш тверду; • молекулярна, що виникає внаслідок дії сил атомномолекулярної взаємодії (притягування і відштовхування). Механічна взаємодія нерівностей призводить до пружної та пластичної деформації виступів, а також до дряпання твердими виступами протилежної, менш твердої поверхні. Сукупність сил опору відносному переміщенню поверхонь, обумовлена механічною взаємодією окремих нерівностей, утворює механічну складову сили тертя (її часто називають деформацією).

Процес взаємодії твердих тіл при зовнішньому терті дістав теоретичне пояснення в рамках молекулярно-механічної теорії тертя, запропонованої ще в 1939 р. російським ученим І. В. Крагельським. Відповідно до основних положень цієї теорії при відносному переміщенні робочих поверхонь спостерігаються одночасно два види взаємодій: • механічна, обумовлена проникненням мікронерівиостей більш твердої поверхні в менш тверду; • молекулярна, що виникає внаслідок дії сил атомномолекулярної взаємодії (притягування і відштовхування). Механічна взаємодія нерівностей призводить до пружної та пластичної деформації виступів, а також до дряпання твердими виступами протилежної, менш твердої поверхні. Сукупність сил опору відносному переміщенню поверхонь, обумовлена механічною взаємодією окремих нерівностей, утворює механічну складову сили тертя (її часто називають деформацією).

Разом із механічною взаємодією при зовнішньому терті на ділянках фактичного контакту поверхонь спостерігаються також молекулярні взаємодії, що спричинюють опір відносному переміщенню поверхонь через молекулярну складову сили тертя, яка характеризує атомні та молекулярні взаємодії при зближенні поверхонь. Цю складову називають адгезійною. Під терміном «адгезія» розуміють взаємне притягування поверхонь, обумовлене їх атомарно-молекулярною взаємодією. Таким чином, сила зовнішнього тертя може бути подана як сума механічної (деформаційної) та молекулярної (адгезійної) складових. Залежно від співвідношення цих складових тертя розрізняють (за І. В. Крагельським) п'ять видів фракційних зв'язків (взаємодії поверхонь, що труться): • пружне відтиснення матеріалу; • пластичне його відтиснення; • зріз виступів, які проникли; • руйнування оксидних плівок внаслідок механічної взаємодії поверхонь (адгезія) і захоплення та глибинного виривання більш м'якого матеріалу; • перенесення його на більш тверду поверхню (когезія)

Разом із механічною взаємодією при зовнішньому терті на ділянках фактичного контакту поверхонь спостерігаються також молекулярні взаємодії, що спричинюють опір відносному переміщенню поверхонь через молекулярну складову сили тертя, яка характеризує атомні та молекулярні взаємодії при зближенні поверхонь. Цю складову називають адгезійною. Під терміном «адгезія» розуміють взаємне притягування поверхонь, обумовлене їх атомарно-молекулярною взаємодією. Таким чином, сила зовнішнього тертя може бути подана як сума механічної (деформаційної) та молекулярної (адгезійної) складових. Залежно від співвідношення цих складових тертя розрізняють (за І. В. Крагельським) п'ять видів фракційних зв'язків (взаємодії поверхонь, що труться): • пружне відтиснення матеріалу; • пластичне його відтиснення; • зріз виступів, які проникли; • руйнування оксидних плівок внаслідок механічної взаємодії поверхонь (адгезія) і захоплення та глибинного виривання більш м'якого матеріалу; • перенесення його на більш тверду поверхню (когезія)

Вид фракційної взаємодії поверхонь залежить, насамперед, від наявності та якості мастильного матеріалу й інших чинників. Найнебезпечніші взаємодії (адгезія і когезія) виникають або при недостатності, або при відсутності мастильного матеріалу між поверхнями, що труться. При терті без мастильного матеріалу сила тертя виникає внаслідок опору мікронерівностей тертьових деталей. Воно супроводжується пружними та пластичними деформаціями цих нерівностей (дряпанням і зрізом металу з тертьових поверхонь, абразивними частинами та, як наслідок, виникненням і розривом міжмолекулярних зв'язків). Зношування без мастильного матеріалу супроводжується збільшеним виділенням теплоти; при цьому важливе значення мають матеріали поверхонь, що труться, та їхня мікрогеометрія (шорсткість і звивистість). Із збільшенням шорсткості тертьових поверхонь сила тертя зменшується, що можна пояснити зменшенням фактичної поверхні виступів, які дотикаються, та сил молекулярного зчеплення. Однак інтенсивність зношування поверхонь при цьому зростає.

Вид фракційної взаємодії поверхонь залежить, насамперед, від наявності та якості мастильного матеріалу й інших чинників. Найнебезпечніші взаємодії (адгезія і когезія) виникають або при недостатності, або при відсутності мастильного матеріалу між поверхнями, що труться. При терті без мастильного матеріалу сила тертя виникає внаслідок опору мікронерівностей тертьових деталей. Воно супроводжується пружними та пластичними деформаціями цих нерівностей (дряпанням і зрізом металу з тертьових поверхонь, абразивними частинами та, як наслідок, виникненням і розривом міжмолекулярних зв'язків). Зношування без мастильного матеріалу супроводжується збільшеним виділенням теплоти; при цьому важливе значення мають матеріали поверхонь, що труться, та їхня мікрогеометрія (шорсткість і звивистість). Із збільшенням шорсткості тертьових поверхонь сила тертя зменшується, що можна пояснити зменшенням фактичної поверхні виступів, які дотикаються, та сил молекулярного зчеплення. Однак інтенсивність зношування поверхонь при цьому зростає.

Для зменшення сили тертя й інтенсивності зношування тертьових поверхонь додають мастильний матеріал. При цьому тертя дістало назву тертя із мастильним матеріалом. За відсутності мастила тертя прийнято називати тертям без мастильного матеріалу. На практиці під час експлуатації машин та механізмів спостерігаються мішані, періодично змінні або проміжні сили тертя. Найчастіше граничне мастило, коли його шар не перевищує 0, 1. . . 0, 2 мкм. В цьому разі на тертя і зношування поверхонь впливають як властивості мастильного матеріалу, так й інші чинники. Механічна взаємодія поверхні при цьому повністю не виключається, а зменшується лише тиск у точках фактичного контактування поверхонь, так що деформація поверхні проявляється в легкій формі, в тонких поверхневих шарах металу. Мастильний матеріал не тільки послабляє тертя внаслідок відносного ковзання шарів мастила, а й, проникаючи на поверхню деталей, що мають мікропори, зменшує пластичну деформацію. При цьому граничний шар мастила виступає в ролі квазітвердого тіла і сприяє мікророзподілу температури та тиску, забезпечуючи сприятливі умови роботи сполучення. Тонка гранична плівка мастильного матеріалу здатна витримувати тиск по нормалі в кілька тисяч паскалів і захищає поверхню металу від пошкодження та корозії. В таких умовах працюють елементи редукторів, опори ковзання та шарикопідшипники.

Для зменшення сили тертя й інтенсивності зношування тертьових поверхонь додають мастильний матеріал. При цьому тертя дістало назву тертя із мастильним матеріалом. За відсутності мастила тертя прийнято називати тертям без мастильного матеріалу. На практиці під час експлуатації машин та механізмів спостерігаються мішані, періодично змінні або проміжні сили тертя. Найчастіше граничне мастило, коли його шар не перевищує 0, 1. . . 0, 2 мкм. В цьому разі на тертя і зношування поверхонь впливають як властивості мастильного матеріалу, так й інші чинники. Механічна взаємодія поверхні при цьому повністю не виключається, а зменшується лише тиск у точках фактичного контактування поверхонь, так що деформація поверхні проявляється в легкій формі, в тонких поверхневих шарах металу. Мастильний матеріал не тільки послабляє тертя внаслідок відносного ковзання шарів мастила, а й, проникаючи на поверхню деталей, що мають мікропори, зменшує пластичну деформацію. При цьому граничний шар мастила виступає в ролі квазітвердого тіла і сприяє мікророзподілу температури та тиску, забезпечуючи сприятливі умови роботи сполучення. Тонка гранична плівка мастильного матеріалу здатна витримувати тиск по нормалі в кілька тисяч паскалів і захищає поверхню металу від пошкодження та корозії. В таких умовах працюють елементи редукторів, опори ковзання та шарикопідшипники.

Із збільшенням кількості мастильного матеріалу в зоні тертя створюються умови, за яких тертьові поверхні повністю розділяються шаром цього матеріалу. Виникає тертя з мастильним матеріалом, яке може бути забезпечене двома основними способами – гідродинамічним (мастильна дія рідинного шару описується рівнянням гідродинаміки в'язкості рідини) і гідростатичним (подача оливи під тиском). У цьому разі механічна та атомарно-молекулярна взаємодії робочих поверхонь повністю виключаються. В цих умовах тиск рівномірно розподіляється по всій номінальній площі контакту деталі й передається на носійну поверхню матеріалу. Завдяки цьому зменшується тепловиділення при терті, а зношування поверхонь практично виключається. Такі умови тертя забезпечують максимальну довговічність сполучень і частково формуються в опорах ковзання і підшипниках кочення. Однак характер тертя, а також сили опору відносному переміщенню поверхонь деталей при роботі сполучення визначаються низкою чинників. Найзагальнішим комплексним показником розглядуваного процесу є коефіцієнт тертя. Усе це слід ураховувати при виборі мастильного матеріалу. Як такий в машинах застосовують мінеральні та синтетичні оливи, пластичні, а також тверді мастила.

Із збільшенням кількості мастильного матеріалу в зоні тертя створюються умови, за яких тертьові поверхні повністю розділяються шаром цього матеріалу. Виникає тертя з мастильним матеріалом, яке може бути забезпечене двома основними способами – гідродинамічним (мастильна дія рідинного шару описується рівнянням гідродинаміки в'язкості рідини) і гідростатичним (подача оливи під тиском). У цьому разі механічна та атомарно-молекулярна взаємодії робочих поверхонь повністю виключаються. В цих умовах тиск рівномірно розподіляється по всій номінальній площі контакту деталі й передається на носійну поверхню матеріалу. Завдяки цьому зменшується тепловиділення при терті, а зношування поверхонь практично виключається. Такі умови тертя забезпечують максимальну довговічність сполучень і частково формуються в опорах ковзання і підшипниках кочення. Однак характер тертя, а також сили опору відносному переміщенню поверхонь деталей при роботі сполучення визначаються низкою чинників. Найзагальнішим комплексним показником розглядуваного процесу є коефіцієнт тертя. Усе це слід ураховувати при виборі мастильного матеріалу. Як такий в машинах застосовують мінеральні та синтетичні оливи, пластичні, а також тверді мастила.

МОТОРНІ ОЛИВИ Умови роботи олив У поршневих двигунах умови роботи олив дуже важкі, тому що вузлами тертя є високонавантажені підшипники та є така особлива тертьова пара, як поршень – циліндр. Температура газів у камері згоряння досягає 2500 °С, а температура деталей в картері в основному лежить у межах 50. . . 200 °С. При цьому частина оливи згоряє. Витрати оливи у двигуні – один із найважливіших експлуатаційних показників, що характеризує технічний стан двигуна. Цей показник залежить від конструктивних особливостей двигуна і його системи мащення, а також від режиму й умов роботи, якості застосовуваних палива та олив і зношування циліндропоршневої групи.

МОТОРНІ ОЛИВИ Умови роботи олив У поршневих двигунах умови роботи олив дуже важкі, тому що вузлами тертя є високонавантажені підшипники та є така особлива тертьова пара, як поршень – циліндр. Температура газів у камері згоряння досягає 2500 °С, а температура деталей в картері в основному лежить у межах 50. . . 200 °С. При цьому частина оливи згоряє. Витрати оливи у двигуні – один із найважливіших експлуатаційних показників, що характеризує технічний стан двигуна. Цей показник залежить від конструктивних особливостей двигуна і його системи мащення, а також від режиму й умов роботи, якості застосовуваних палива та олив і зношування циліндропоршневої групи.

Втрати оливи від спалювання найбільші, але вони неминучі. їх можна зменшити до мінімуму, проте виключити повністю неможливо, оскільки олива просочується в камеру згоряння через поршневі кільця, які подібно до насоса перекачують туди частину оливи, що потрапляє на стінки циліндрів. Чим більше зношення двигуна, тим більший зазор між циліндром і кільцями, тим більше згоряє оливи, що залежить також від зазорів у кривошипно-шатунному механізмі: чим вони більші, тим більше оливи розбризкується на стінки циліндрів і тим більше її проникає в камеру згоряння. Витрата оливи дуже сильно зростає із збільшенням частоти обертання вала двигуна, оскільки при цьому на стінки циліндра потрапляє більше оливи й вона швидше потрапляє в камеру згоряння. При збільшенні частоти обертання колінчастого вала вдвічі витрата оливи зростає у 6. . . 8 разів. Дуже сильно впливає на витрату оливи її в'язкість: чим вона більша, тим менша її витрата, і навпаки. Крім того, витрата оливи залежить від її фракційного складу та режиму роботи двигуна. Чим менша температура кипіння оливи, тим вона швидше випаровується на нагрітих деталях двигуна і згоряє.

Втрати оливи від спалювання найбільші, але вони неминучі. їх можна зменшити до мінімуму, проте виключити повністю неможливо, оскільки олива просочується в камеру згоряння через поршневі кільця, які подібно до насоса перекачують туди частину оливи, що потрапляє на стінки циліндрів. Чим більше зношення двигуна, тим більший зазор між циліндром і кільцями, тим більше згоряє оливи, що залежить також від зазорів у кривошипно-шатунному механізмі: чим вони більші, тим більше оливи розбризкується на стінки циліндрів і тим більше її проникає в камеру згоряння. Витрата оливи дуже сильно зростає із збільшенням частоти обертання вала двигуна, оскільки при цьому на стінки циліндра потрапляє більше оливи й вона швидше потрапляє в камеру згоряння. При збільшенні частоти обертання колінчастого вала вдвічі витрата оливи зростає у 6. . . 8 разів. Дуже сильно впливає на витрату оливи її в'язкість: чим вона більша, тим менша її витрата, і навпаки. Крім того, витрата оливи залежить від її фракційного складу та режиму роботи двигуна. Чим менша температура кипіння оливи, тим вона швидше випаровується на нагрітих деталях двигуна і згоряє.

При мащенні поршня та циліндра олива, крім своїх основних функцій, виконує ще й функцію ущільнювальних матеріалів. Під час роботи двигуна в оливі накопичуються нерозчинні продукти: сажа, нагар, продукти окиснення оливи і механічні частини від зношування деталей, а також розчинні в оливі продукти (кислоти, смоли), які знаходяться в ній та утворюються внаслідок окиснення оливи, палива і присадок. Крім того, в оливу потрапляє незгоріле паливо, найчастіше – його важкі фракції та вода. Тому у процесі експлуатації машини олива змінює не тільки свій колір, а й властивості: зменшується або збільшується в'язкість, знижується температура спалаху, зростає лужне число, збільшуються зольність, коксованість і вміст механічних домішок. Продукти, нерозчинні в оливі, зумовлюють значне зношення деталей двигуна, але за наявності добротної фільтрації оливи цьому частково можна запобігти. Розчинні в оливі продукти – небезпечні для двигуна. Ще більшою загрозою для нього є зниження в'язкості оливи, яку в цьому випадку треба змінити.

При мащенні поршня та циліндра олива, крім своїх основних функцій, виконує ще й функцію ущільнювальних матеріалів. Під час роботи двигуна в оливі накопичуються нерозчинні продукти: сажа, нагар, продукти окиснення оливи і механічні частини від зношування деталей, а також розчинні в оливі продукти (кислоти, смоли), які знаходяться в ній та утворюються внаслідок окиснення оливи, палива і присадок. Крім того, в оливу потрапляє незгоріле паливо, найчастіше – його важкі фракції та вода. Тому у процесі експлуатації машини олива змінює не тільки свій колір, а й властивості: зменшується або збільшується в'язкість, знижується температура спалаху, зростає лужне число, збільшуються зольність, коксованість і вміст механічних домішок. Продукти, нерозчинні в оливі, зумовлюють значне зношення деталей двигуна, але за наявності добротної фільтрації оливи цьому частково можна запобігти. Розчинні в оливі продукти – небезпечні для двигуна. Ще більшою загрозою для нього є зниження в'язкості оливи, яку в цьому випадку треба змінити.

Основні вимоги до якості олив Умови роботи олив у двигунах внутрішнього згоряння постійно погіршуються. Форсування навантажувальних і швидкісних режимів двигунів, а також зменшення ємкості системи мащення призводять до зростання температури основних деталей і, як наслідок, до інтенсифікації процесів окиснення олив. Високі температури та граничний тиск у тертьових вузлах, впливи агресивних середовищ, парів води, відпрацьованих газів та постійний контакт розпилених частинок із киснем повітря – усе це погано відбивається на показниках якості оливи.

Основні вимоги до якості олив Умови роботи олив у двигунах внутрішнього згоряння постійно погіршуються. Форсування навантажувальних і швидкісних режимів двигунів, а також зменшення ємкості системи мащення призводять до зростання температури основних деталей і, як наслідок, до інтенсифікації процесів окиснення олив. Високі температури та граничний тиск у тертьових вузлах, впливи агресивних середовищ, парів води, відпрацьованих газів та постійний контакт розпилених частинок із киснем повітря – усе це погано відбивається на показниках якості оливи.

Тому, крім основної функції зменшення тертя і зношування тертьових деталей, моторні оливи мають забезпечувати: безперебійне надходження оливи до всіх деталей, що труться; ущільнення зазорів у сполучених деталях двигунів, передусім у сполученні циліндр – поршень; надійне охолодження тертьових деталей та відведення теплоти від вузлів тертя; вилучення продуктів зношення із зони тертя і захист цієї зони від проникнення в неї шкідливих домішок із зовнішнього середовища; надійний захист працюючих поверхонь деталей у двигунах від корозійної дії продуктів окиснення оливи та згоряння палива; запобігання утворенню всіх видів відкладення (нагарів, лаків, золи, шлаків) на деталях двигуна; високу стабільність при окисненні, механічному впливі та обводненні, збереження основних властивостей у різноманітних умовах застосування і при довгочасному зберіганні; малі витрати оливи під час роботи двигуна; великий термін служби до заміни оливи і збільшення ресурсу двигуна; мінімальну токсичність при їх зберіганні та експлуатації.

Тому, крім основної функції зменшення тертя і зношування тертьових деталей, моторні оливи мають забезпечувати: безперебійне надходження оливи до всіх деталей, що труться; ущільнення зазорів у сполучених деталях двигунів, передусім у сполученні циліндр – поршень; надійне охолодження тертьових деталей та відведення теплоти від вузлів тертя; вилучення продуктів зношення із зони тертя і захист цієї зони від проникнення в неї шкідливих домішок із зовнішнього середовища; надійний захист працюючих поверхонь деталей у двигунах від корозійної дії продуктів окиснення оливи та згоряння палива; запобігання утворенню всіх видів відкладення (нагарів, лаків, золи, шлаків) на деталях двигуна; високу стабільність при окисненні, механічному впливі та обводненні, збереження основних властивостей у різноманітних умовах застосування і при довгочасному зберіганні; малі витрати оливи під час роботи двигуна; великий термін служби до заміни оливи і збільшення ресурсу двигуна; мінімальну токсичність при їх зберіганні та експлуатації.

Склад і здобуття олив Головними компонентами моторних олив, мастил і деяких інших спеціальних рідин є різні мінеральні оливи, що добуваються з мазуту – нафти, позбавленої більш легких її фракцій (залишок після перегонки нафти). Тому здобуті з мазуту оливи, як і паливо для двигунів, в основному складаються з вуглеводнів, які мають велику молекулярну масу (кількість атомів в їхніх молекулах коливається від 20 до 50). У мінеральних оливах, які здобувають із мазуту, крім вуглеводнів, обов'язково присутні нафтенові кислоти, сірчані сполуки і смолисто-асфальтенові речовини. За способом виробництва оливи поділяються на дистилятні та залишкові.

Склад і здобуття олив Головними компонентами моторних олив, мастил і деяких інших спеціальних рідин є різні мінеральні оливи, що добуваються з мазуту – нафти, позбавленої більш легких її фракцій (залишок після перегонки нафти). Тому здобуті з мазуту оливи, як і паливо для двигунів, в основному складаються з вуглеводнів, які мають велику молекулярну масу (кількість атомів в їхніх молекулах коливається від 20 до 50). У мінеральних оливах, які здобувають із мазуту, крім вуглеводнів, обов'язково присутні нафтенові кислоти, сірчані сполуки і смолисто-асфальтенові речовини. За способом виробництва оливи поділяються на дистилятні та залишкові.

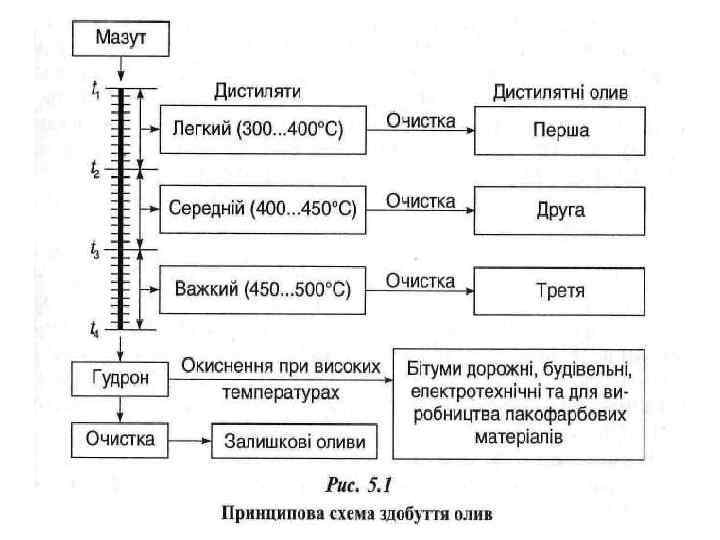

Дистилятні оливи здобувають вакуумною перегонкою мазуту при його продуванні водяною парою, виділяючи з нього не менше трьох дистилятів, що містять вуглеводні з температурою кипіння 300. . . 500 °С (рис. 5. 1). Залишком мазуту після відбору олив є гудрон. Зазначені на рис. 5. 1 дистиляти ще не є готовими до використання оливами, оскільки вони містять надмірну кількість нафтенових кислот, смол, сірчаних сполук, інших шкідливих домішок. Тому всі без винятку оливні дистиляти підлягають очистці. Залишковими оливами називають очищені гудрони. Вони порівняно з дистилятними містять більше смолисто-асфальтних речовин і високоплавких вуглеводнів, тому їх очистка проводиться більш ретельно кількома способами.

Дистилятні оливи здобувають вакуумною перегонкою мазуту при його продуванні водяною парою, виділяючи з нього не менше трьох дистилятів, що містять вуглеводні з температурою кипіння 300. . . 500 °С (рис. 5. 1). Залишком мазуту після відбору олив є гудрон. Зазначені на рис. 5. 1 дистиляти ще не є готовими до використання оливами, оскільки вони містять надмірну кількість нафтенових кислот, смол, сірчаних сполук, інших шкідливих домішок. Тому всі без винятку оливні дистиляти підлягають очистці. Залишковими оливами називають очищені гудрони. Вони порівняно з дистилятними містять більше смолисто-асфальтних речовин і високоплавких вуглеводнів, тому їх очистка проводиться більш ретельно кількома способами.

Характерною особливістю дистилятних олив є їхні добрі в'язкіснотемпературні властивості та висока термоокисна стабільність, але в цих оливах мало сполук, які мають високу маслянистість, тобто міцність масляної плівки. Залишкові оливи, навпаки, мають необхідну маслянистість, але в них погані низькотемпературні властивості. Висока олейнистість залишкових олив пов'язана з продуктами окисної полімеризації (нафтановими смолами), які в них є. Для здобуття товарних марок олив одержані фракції піддають складним технологічним операціям. Для виділення непотрібних домішок оливи очищають. З них виділяють продукти окисної полімеризації, органічні кислоти, нестабільні вуглеводні, сірку та інші речовини.

Характерною особливістю дистилятних олив є їхні добрі в'язкіснотемпературні властивості та висока термоокисна стабільність, але в цих оливах мало сполук, які мають високу маслянистість, тобто міцність масляної плівки. Залишкові оливи, навпаки, мають необхідну маслянистість, але в них погані низькотемпературні властивості. Висока олейнистість залишкових олив пов'язана з продуктами окисної полімеризації (нафтановими смолами), які в них є. Для здобуття товарних марок олив одержані фракції піддають складним технологічним операціям. Для виділення непотрібних домішок оливи очищають. З них виділяють продукти окисної полімеризації, органічні кислоти, нестабільні вуглеводні, сірку та інші речовини.

Технологія очистки базових олив. Вона впливає на їхні властивості, тому знати способи очищення олив при їх виборі дуже важливо. З відомих способів основними є три: кислотно-лужна, кислотоконтактна очистка й очистка оливи селективними речовинами. Кислотно-лужна і кислотоконтактна очистка. За кислотно-лужним способом очистки головним реагентом є сірчана кислота, яку додають у дистилятні оливи до 6 %, а в залишкові – до 10 %. Сірчана кислота руйнує смолисто-асфальтні та ненасичені сполуки, які разом із непрореагованою кислотою випадають в осад, утворюючи кислий гудрон. При цьому найважливішими для олив є нпарафинові вуглеводні. Після видалення кислого гудрону оливи промивають водяним лужним розчином, що нейтралізує залишки сірчаної кислоти та кислого гудрону.

Технологія очистки базових олив. Вона впливає на їхні властивості, тому знати способи очищення олив при їх виборі дуже важливо. З відомих способів основними є три: кислотно-лужна, кислотоконтактна очистка й очистка оливи селективними речовинами. Кислотно-лужна і кислотоконтактна очистка. За кислотно-лужним способом очистки головним реагентом є сірчана кислота, яку додають у дистилятні оливи до 6 %, а в залишкові – до 10 %. Сірчана кислота руйнує смолисто-асфальтні та ненасичені сполуки, які разом із непрореагованою кислотою випадають в осад, утворюючи кислий гудрон. При цьому найважливішими для олив є нпарафинові вуглеводні. Після видалення кислого гудрону оливи промивають водяним лужним розчином, що нейтралізує залишки сірчаної кислоти та кислого гудрону.

Очистка закінчується промиванням оливи водою і просушуванням перегрітою парою або гарячим повітрям. При цьому способі очистки олив можуть утворюватись стійкі водомасляні емульсії, тому обробку лугами замінюють контактним фільтруванням з використанням вибілювальних глин, які мають велику адсорбуючу здатність полярно-активних речовин (продукти, що взаємодіють з сірчаною кислотою). Спосіб дістав назву кислотоконтактної очистки. Його суттєвими недоліками є: висока вартість та дефіцит сірчаної кислоти; утворення кислого гудрону, дуже токсичного і шкідливого для навколишнього середовища. Очистка олив селективними речовинами. Це сучасний та ефективний спосіб очистки олив. Його особливістю є можливість у процесі очищення олив багаторазово використовувати селективні розчинники.

Очистка закінчується промиванням оливи водою і просушуванням перегрітою парою або гарячим повітрям. При цьому способі очистки олив можуть утворюватись стійкі водомасляні емульсії, тому обробку лугами замінюють контактним фільтруванням з використанням вибілювальних глин, які мають велику адсорбуючу здатність полярно-активних речовин (продукти, що взаємодіють з сірчаною кислотою). Спосіб дістав назву кислотоконтактної очистки. Його суттєвими недоліками є: висока вартість та дефіцит сірчаної кислоти; утворення кислого гудрону, дуже токсичного і шкідливого для навколишнього середовища. Очистка олив селективними речовинами. Це сучасний та ефективний спосіб очистки олив. Його особливістю є можливість у процесі очищення олив багаторазово використовувати селективні розчинники.

Принцип селективної очистки полягає ось у чому. Підбирають розчинник (фенол, фурцулол та ін. ), який при певних температурі та кількісному співвідношенні з очищеною оливою вибірково (селективно) розчиняє всі шкідливі домішки і погано або зовсім не розчинює оливу. При цьому здобувають два шари: оливу та шар розчинника із шкідливими домішками. Шари розділяють, очищену оливу доочищують вибілювальними глинами, а екстракт розчинника із шкідливими домішками піддають регенерації, після чого розчинник використовують повторно. Для забезпечення якісної очистки високов'язких залишкових олив застосовують спосіб парних розчинників. При цьому один із них має вибірково розчинити шкідливі домішки, а інший – очищену оливу. В цьому разі для розчинення домішок використовують креозол з 30. . . 50 % фенолу, а для розчинення очищеної оливи (рафінату) – пропан. З метою підтримки пропану в рідкому стані очистку проводять під тиском 2 МПа.

Принцип селективної очистки полягає ось у чому. Підбирають розчинник (фенол, фурцулол та ін. ), який при певних температурі та кількісному співвідношенні з очищеною оливою вибірково (селективно) розчиняє всі шкідливі домішки і погано або зовсім не розчинює оливу. При цьому здобувають два шари: оливу та шар розчинника із шкідливими домішками. Шари розділяють, очищену оливу доочищують вибілювальними глинами, а екстракт розчинника із шкідливими домішками піддають регенерації, після чого розчинник використовують повторно. Для забезпечення якісної очистки високов'язких залишкових олив застосовують спосіб парних розчинників. При цьому один із них має вибірково розчинити шкідливі домішки, а інший – очищену оливу. В цьому разі для розчинення домішок використовують креозол з 30. . . 50 % фенолу, а для розчинення очищеної оливи (рафінату) – пропан. З метою підтримки пропану в рідкому стані очистку проводять під тиском 2 МПа.

Очищення олив гідрогенізацією. Цей спосіб є найдосконалішим. Процес подібний до гідроочистки палива. Проводять його під тиском до 2 МПа у присутності водню при температурі 380. . . 400°С. Для поліпшення низькотемпературних властивостей зимових і північних олив їх піддають деасфальтації та депарафінізації. Деасфальтацію виконують за допомогою рідкого пропану, який під тиском 2. . . 4 МПа змішується з очищеною оливою у співвідношенні 10: 1. Процес здійснюється у спеціальних колонках. Очищена олива потрапляє в середню частину колонки, а пропан – у нижню. Розчин очищеної від асфальтену оливи із верхньої частини колонки зливають, після чого очищають від розчинника. Депарафінізацію виконують вилученням з оливи парафіну і церезину за допомогою глибокого охолодження (виморожування). Перед охолодженням в оливу додають розчинники. Спочатку суміш нагрівають на 15. . . 20 °С вище температури певного розчинення парафіну та церезину, після чого охолоджують і фільтрують або центрифугують. Цей спосіб енергоємкий та дорогий, тому депарафінізації піддають тільки північні оливи. В умовах України в ньому немає потреби.

Очищення олив гідрогенізацією. Цей спосіб є найдосконалішим. Процес подібний до гідроочистки палива. Проводять його під тиском до 2 МПа у присутності водню при температурі 380. . . 400°С. Для поліпшення низькотемпературних властивостей зимових і північних олив їх піддають деасфальтації та депарафінізації. Деасфальтацію виконують за допомогою рідкого пропану, який під тиском 2. . . 4 МПа змішується з очищеною оливою у співвідношенні 10: 1. Процес здійснюється у спеціальних колонках. Очищена олива потрапляє в середню частину колонки, а пропан – у нижню. Розчин очищеної від асфальтену оливи із верхньої частини колонки зливають, після чого очищають від розчинника. Депарафінізацію виконують вилученням з оливи парафіну і церезину за допомогою глибокого охолодження (виморожування). Перед охолодженням в оливу додають розчинники. Спочатку суміш нагрівають на 15. . . 20 °С вище температури певного розчинення парафіну та церезину, після чого охолоджують і фільтрують або центрифугують. Цей спосіб енергоємкий та дорогий, тому депарафінізації піддають тільки північні оливи. В умовах України в ньому немає потреби.

Спосіб очистки олив, що грунтується на її фільтрації через спеціальні мембрани, запропонований порівняно недавно і зводиться до фільтрації олив на молекулярному рівні, тобто фільтр пропускає молекулу вуглецю та затримує молекулу продуктів окисної полімеризації. Очищені продукти за необхідності змішують для здобуття потрібних властивостей, насамперед густини. Велику частину товарних олив готують тільки з дистилятних компонентів або з доданням у такі суміші залишкових олив, а іноді – лише з залишкових олив (для коробок передач автомобілів Мінського автомобільного заводу). Дистилятні оливи використовують для виготовлення олив, від яких не вимагається особливо високої міцності оливної плівки. Залишкові оливи з високою маслянистістю мають особливе значення для приготування дизельних олив. Оливи, що застосовуються як головні моторні оливи, є базовими. Ними можуть бути дистилятні та залишкові оливи або їх суміш у різному співвідношенні. В основному залишкові оливи виготовляють у кількості 15. . . 50 %, однак вони не завжди повністю задовольняють висунуті до них вимоги. Тому для забезпечення потрібних якостей олив у готові оливи додають синтетичні домішки, що поліпшують одну або кілька властивостей олив одночасно. Якість олив регламентується умовами, в яких вони працюють, й оцінюється появою специфічних властивостей: в'язкісно-температурних, мастильних, захисних і корозійних, а також наявністю присадок.

Спосіб очистки олив, що грунтується на її фільтрації через спеціальні мембрани, запропонований порівняно недавно і зводиться до фільтрації олив на молекулярному рівні, тобто фільтр пропускає молекулу вуглецю та затримує молекулу продуктів окисної полімеризації. Очищені продукти за необхідності змішують для здобуття потрібних властивостей, насамперед густини. Велику частину товарних олив готують тільки з дистилятних компонентів або з доданням у такі суміші залишкових олив, а іноді – лише з залишкових олив (для коробок передач автомобілів Мінського автомобільного заводу). Дистилятні оливи використовують для виготовлення олив, від яких не вимагається особливо високої міцності оливної плівки. Залишкові оливи з високою маслянистістю мають особливе значення для приготування дизельних олив. Оливи, що застосовуються як головні моторні оливи, є базовими. Ними можуть бути дистилятні та залишкові оливи або їх суміш у різному співвідношенні. В основному залишкові оливи виготовляють у кількості 15. . . 50 %, однак вони не завжди повністю задовольняють висунуті до них вимоги. Тому для забезпечення потрібних якостей олив у готові оливи додають синтетичні домішки, що поліпшують одну або кілька властивостей олив одночасно. Якість олив регламентується умовами, в яких вони працюють, й оцінюється появою специфічних властивостей: в'язкісно-температурних, мастильних, захисних і корозійних, а також наявністю присадок.

В'язкісно-температурні властивості олив характеризуються в'язкістю, індексом в'язкості (IB) та температурою застигання. В'язкість оливи, як і в'язкість палива, найчастіше визначають і нормують в одиницях кінематичної в'язкості. З в'язкістю оливи дуже пов'язані ЇЇ низькотемпературні властивості. У нафтових оливах, як і в дизельному паливі, є найбільша кількість високоплавких твердих вуглеводнів – парафіну та церезину, які при мінусових температурах починають виділятись у вигляді кристалів, що мають вигляд голок або пластин. Кристали переплітаються між собою й утворюють своєрідний каркас, заповнений рідкою оливою. При цьому її в'язкість різко зростає, олива втрачає рухливість і застигає.

В'язкісно-температурні властивості олив характеризуються в'язкістю, індексом в'язкості (IB) та температурою застигання. В'язкість оливи, як і в'язкість палива, найчастіше визначають і нормують в одиницях кінематичної в'язкості. З в'язкістю оливи дуже пов'язані ЇЇ низькотемпературні властивості. У нафтових оливах, як і в дизельному паливі, є найбільша кількість високоплавких твердих вуглеводнів – парафіну та церезину, які при мінусових температурах починають виділятись у вигляді кристалів, що мають вигляд голок або пластин. Кристали переплітаються між собою й утворюють своєрідний каркас, заповнений рідкою оливою. При цьому її в'язкість різко зростає, олива втрачає рухливість і застигає.

Тому, коли підбирають оливу для двигуна або механізму, перш за все звертають увагу на її в'язкість, від якої залежать: витрата потужності на тертя; інтенсивність зношування тертьових деталей; витрати палива й оливи; ущільнення поршневих кілець у циліндрах і, як наслідок, легкість пуску двигуна при низьких температурах та його потужність. Із підвищенням в'язкості оливи рідинне мащення стає більш стійким, але водночас зростає опір переміщенню деталей, що труться. Чим більша в'язкість оливи, тим більший цей опір.

Тому, коли підбирають оливу для двигуна або механізму, перш за все звертають увагу на її в'язкість, від якої залежать: витрата потужності на тертя; інтенсивність зношування тертьових деталей; витрати палива й оливи; ущільнення поршневих кілець у циліндрах і, як наслідок, легкість пуску двигуна при низьких температурах та його потужність. Із підвищенням в'язкості оливи рідинне мащення стає більш стійким, але водночас зростає опір переміщенню деталей, що труться. Чим більша в'язкість оливи, тим більший цей опір.

В'язкість оливи впливає також на: • її прокачування по трубопроводах і каналах системи мащення (чим нижча в'язкість, тим краще прокачування); • охолодження тертьових деталей (чим нижча в'язкість, тим кращі циркуляція оливи і відведення теплоти); • очищення оливи у фільтрах (малов'язка олива легше фільтрується); • вилучення забруднюючих продуктів з деталей, що змазуються (чим нижча в'язкість, тим краще вилучаються продукти забруднення); • ущільнення робочих зазорів (олива підвищеної в'язкості краще ущільнює зазори); • втрати оливи через ущільнення системи мащення (чим вища в'язкість, тим менші втрати).

В'язкість оливи впливає також на: • її прокачування по трубопроводах і каналах системи мащення (чим нижча в'язкість, тим краще прокачування); • охолодження тертьових деталей (чим нижча в'язкість, тим кращі циркуляція оливи і відведення теплоти); • очищення оливи у фільтрах (малов'язка олива легше фільтрується); • вилучення забруднюючих продуктів з деталей, що змазуються (чим нижча в'язкість, тим краще вилучаються продукти забруднення); • ущільнення робочих зазорів (олива підвищеної в'язкості краще ущільнює зазори); • втрати оливи через ущільнення системи мащення (чим вища в'язкість, тим менші втрати).

При нормальній роботі двигуна і використанні загальних (незагущених) олив у зв'язку з накопиченням продуктів окиснення та полімеризації оливи і потраплянням у неї продуктів зношування деталей двигуна в'язкість оливи збільшується. При цьому подача оливи до тертьових пар і працездатність системи фільтрації оливи знижуються, а пускові властивості дизеля погіршуються. З іншого боку, через неповне згоряння або внаслідок витікання із системи живлення в оливу працюючого двигуна може потрапляти паливо. Це зменшує її в'язкість, погіршує мащення тертьових з'єднань. Про ступінь розрідження олив паливом і наявність в оливі більш легких паливних фракцій можна судити за температурою спалаху оливи. Зменшення температури спалаху взятої проби оливи (нижче 150°С) вказує на присутність у ній палива.

При нормальній роботі двигуна і використанні загальних (незагущених) олив у зв'язку з накопиченням продуктів окиснення та полімеризації оливи і потраплянням у неї продуктів зношування деталей двигуна в'язкість оливи збільшується. При цьому подача оливи до тертьових пар і працездатність системи фільтрації оливи знижуються, а пускові властивості дизеля погіршуються. З іншого боку, через неповне згоряння або внаслідок витікання із системи живлення в оливу працюючого двигуна може потрапляти паливо. Це зменшує її в'язкість, погіршує мащення тертьових з'єднань. Про ступінь розрідження олив паливом і наявність в оливі більш легких паливних фракцій можна судити за температурою спалаху оливи. Зменшення температури спалаху взятої проби оливи (нижче 150°С) вказує на присутність у ній палива.

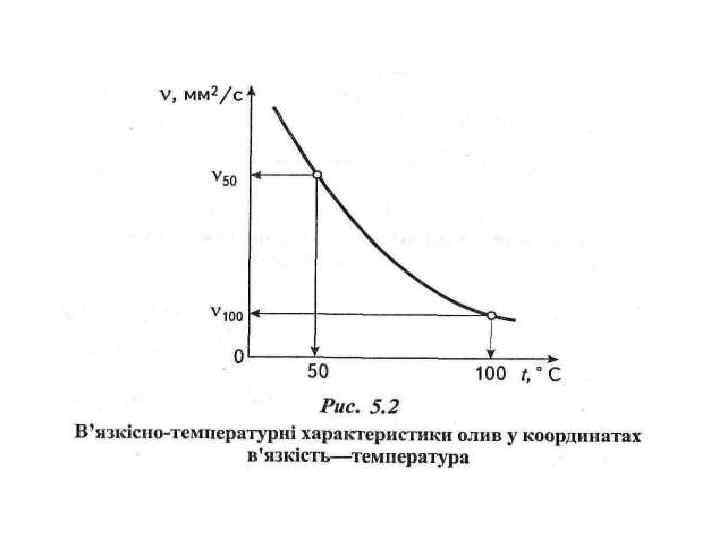

В'язкість оливи залежить також від тиску у вузлах тертя та її температури. Якщо тиск у цих вузлах відносно невеликий, то ним можна знехтувати. Проте в сучасних двигунах тиск у деяких тертьвих вузлах досягає 25. . . 30, а іноді й 80 МПа. В цих випадках при конструюванні двигуна слід урахувати вплив тиску на в'язкість оливи. Для визначення кінематичної в'язкості оливи може також бути використана формула Гуревича. В 'язкість оливи залежно від температури змінюється в дуже широких межах. За багато років вивчення цієї залежності запропоновано кілька способів побудови в'язкісно-температурних характеристик і формул, що виражають цю залежність. Однак тільки деякі з них дають задовільний збіг результатів розрахунку з даними, одержаними за допомогою віскозіметра. Для визначення залежності кінематичної в'язкості оливи від температури використовують рівняння Вальтера та російського хіммотолога Рамайя.

В'язкість оливи залежить також від тиску у вузлах тертя та її температури. Якщо тиск у цих вузлах відносно невеликий, то ним можна знехтувати. Проте в сучасних двигунах тиск у деяких тертьвих вузлах досягає 25. . . 30, а іноді й 80 МПа. В цих випадках при конструюванні двигуна слід урахувати вплив тиску на в'язкість оливи. Для визначення кінематичної в'язкості оливи може також бути використана формула Гуревича. В 'язкість оливи залежно від температури змінюється в дуже широких межах. За багато років вивчення цієї залежності запропоновано кілька способів побудови в'язкісно-температурних характеристик і формул, що виражають цю залежність. Однак тільки деякі з них дають задовільний збіг результатів розрахунку з даними, одержаними за допомогою віскозіметра. Для визначення залежності кінематичної в'язкості оливи від температури використовують рівняння Вальтера та російського хіммотолога Рамайя.

Після його подвійного логарифмування воно набуває вигляду, зручного для побудови спеціальної координатної сітки, в якій в'яз-кіснотемпературні характеристики оливи додаються. На основі формул Вальтера та Рамайя побудовано і надруковано спеціальні координатні сітки, на яких можна швидко побудувати в'язкісно-температурні характеристики різних моторних олив. У діапазоні температур 50. . . 100 °С ці характеристики найлегше будувати в координатах t і v (рис. 5. 2).

Після його подвійного логарифмування воно набуває вигляду, зручного для побудови спеціальної координатної сітки, в якій в'яз-кіснотемпературні характеристики оливи додаються. На основі формул Вальтера та Рамайя побудовано і надруковано спеціальні координатні сітки, на яких можна швидко побудувати в'язкісно-температурні характеристики різних моторних олив. У діапазоні температур 50. . . 100 °С ці характеристики найлегше будувати в координатах t і v (рис. 5. 2).

Знаючи в'язкість оливи при двох будь-яких температурах, можна визначити її в'язкість при будь-якій температурі за номограмою, побудованою в координатах Рамайя (рис. 5. 5). Залежність в'язкості оливи від температури і тиску в реальних умовах її роботи у підшипниках (у певному діапазоні температур) указує на несприятливі впливи на працездатність цього вузла. При збільшенні навантаження на підшипник зростають тиск в оливному шарі та його в'язкість. У свою чергу, підвищення в'язкості оливи призводить до збільшення гідродинамічних втрат, тепловиділення, підвищення температури та до зменшення в'язкості оливи. Таким чином, здійснюється автоматичне регулювання в'язкості оливи й носійної здатності підшипника. У цьому разі одночасно важливими є чутливість в'язкості до зміни температури та тиску і дуже важливо збалансувати ці чинники або цілеспрямовано керувати їх співвідношенням.

Знаючи в'язкість оливи при двох будь-яких температурах, можна визначити її в'язкість при будь-якій температурі за номограмою, побудованою в координатах Рамайя (рис. 5. 5). Залежність в'язкості оливи від температури і тиску в реальних умовах її роботи у підшипниках (у певному діапазоні температур) указує на несприятливі впливи на працездатність цього вузла. При збільшенні навантаження на підшипник зростають тиск в оливному шарі та його в'язкість. У свою чергу, підвищення в'язкості оливи призводить до збільшення гідродинамічних втрат, тепловиділення, підвищення температури та до зменшення в'язкості оливи. Таким чином, здійснюється автоматичне регулювання в'язкості оливи й носійної здатності підшипника. У цьому разі одночасно важливими є чутливість в'язкості до зміни температури та тиску і дуже важливо збалансувати ці чинники або цілеспрямовано керувати їх співвідношенням.

Для структурної в 'язкості характерною є її залежність не тільки від тиску та температури, а й від градієнта швидкості зсуву. Чим більший цей градієнт, тим менша ефективність в'язкості. Під час роботи оливи у підшипниках або циліндропоршневій групі градієнти швидкості зсуву досягають кількох тисяч одиниць градієнта, що помітно підвищує ефективну в'язкість оливи при низьких температурах і зменшує опір рухові механізмів. Залежність в'язкості оливи від температури ускладнює її правильний вибір. Якщо при температурі 100. . . 150 °С в'язкість має бути достатньою для здійснення гідродинамічного тертя у підшипниках та створення надійної захисної плівки в циліндро-поршневій групі, а також газорозподільному механізмі, то при низьких температурах в'язкість оливи не повинна бути високою, щоб не ускладнити провертання колінчастого вала двигуна стартером. Тому при виготовленні моторних олив слід будьякими доступними й ефективними способами зменшити залежність в'язкості оливи від температури.

Для структурної в 'язкості характерною є її залежність не тільки від тиску та температури, а й від градієнта швидкості зсуву. Чим більший цей градієнт, тим менша ефективність в'язкості. Під час роботи оливи у підшипниках або циліндропоршневій групі градієнти швидкості зсуву досягають кількох тисяч одиниць градієнта, що помітно підвищує ефективну в'язкість оливи при низьких температурах і зменшує опір рухові механізмів. Залежність в'язкості оливи від температури ускладнює її правильний вибір. Якщо при температурі 100. . . 150 °С в'язкість має бути достатньою для здійснення гідродинамічного тертя у підшипниках та створення надійної захисної плівки в циліндро-поршневій групі, а також газорозподільному механізмі, то при низьких температурах в'язкість оливи не повинна бути високою, щоб не ускладнити провертання колінчастого вала двигуна стартером. Тому при виготовленні моторних олив слід будьякими доступними й ефективними способами зменшити залежність в'язкості оливи від температури.

Одним із них є спосіб відокремлення з олив парафінів і загущення олив. Однак повне відокремлення парафіну з оливи – справа технічно складна й економічно невигідна. Простішим способом поліпшення властивостей олив при низьких температурах є введення в них депресорних присадок, дія яких зводиться до попередження утворень кристалічних ґраток. Ці присадки додають до олив у кількості 0, 1. . . 1, 0 %, що дає змогу зменшити температуру застигання олив на 10. . . 20 °С і більше. Температура застигання є дуже важливим показником низькотемпературних властивостей олив, але в дійсності вона менш надійна, ніж показник їхньої в'язкості при низьких температурах. За температури застигання неможливо встановити, при якій температурі олива ще буде прокачуватися і можливий пуск двигуна. Температура, за якої рухливість оливи достатня для пуску холодного двигуна, завжди вища від температури її застигання на 10 °С.

Одним із них є спосіб відокремлення з олив парафінів і загущення олив. Однак повне відокремлення парафіну з оливи – справа технічно складна й економічно невигідна. Простішим способом поліпшення властивостей олив при низьких температурах є введення в них депресорних присадок, дія яких зводиться до попередження утворень кристалічних ґраток. Ці присадки додають до олив у кількості 0, 1. . . 1, 0 %, що дає змогу зменшити температуру застигання олив на 10. . . 20 °С і більше. Температура застигання є дуже важливим показником низькотемпературних властивостей олив, але в дійсності вона менш надійна, ніж показник їхньої в'язкості при низьких температурах. За температури застигання неможливо встановити, при якій температурі олива ще буде прокачуватися і можливий пуск двигуна. Температура, за якої рухливість оливи достатня для пуску холодного двигуна, завжди вища від температури її застигання на 10 °С.

Робота взаємодіючих поверхонь БДМ ускладнюється тим, що вузли тертя сучасних БДМ працюють при знакоперемінних циклічних навантаженнях і забезпечити гідродинамічне мащення, як правило, не вдається. Найчастіше тертьові поверхні працюють при граничному мащенні, коли в'язкість оливи ще не забезпечує мастильні властивості. Тому додатково до в'язкості введено нові поняття: крутість в'язкісно-температурної кривої, температурний коефіцієнт в'язкості (ТКВ) й IB оливи. Крутість в'язкісно-температурної кривої може бути оцінена одним із трьох параметрів: відношенням кінематичних в'язкостей v 50/vl 00; ТКВ та IB оливи. Відношення кінематичних в'язкостей v 50/v 100 – найпростіший та надійний параметр, але застосовується він у відносно вузькому діапазоні температур прогрітої оливи і не дає змоги оцінити її в області низьких температур, які суттєво впливають на пускові характеристики двигуна. Для літніх олив v 50 /v 100 < 6, а для зимових – v 50 /v 100 < 4. Температурний коефіцієнт в'язкості застосовується для оцінювання крутості в'язкісно-температурної кривої оливи в діапазоні температур 0. . . 100 °С: Для літніх олив ТКВ 0… 40 < 35. . . 40, для всезонних ТКВ < 25, а для зимових ТКВ < 22.

Робота взаємодіючих поверхонь БДМ ускладнюється тим, що вузли тертя сучасних БДМ працюють при знакоперемінних циклічних навантаженнях і забезпечити гідродинамічне мащення, як правило, не вдається. Найчастіше тертьові поверхні працюють при граничному мащенні, коли в'язкість оливи ще не забезпечує мастильні властивості. Тому додатково до в'язкості введено нові поняття: крутість в'язкісно-температурної кривої, температурний коефіцієнт в'язкості (ТКВ) й IB оливи. Крутість в'язкісно-температурної кривої може бути оцінена одним із трьох параметрів: відношенням кінематичних в'язкостей v 50/vl 00; ТКВ та IB оливи. Відношення кінематичних в'язкостей v 50/v 100 – найпростіший та надійний параметр, але застосовується він у відносно вузькому діапазоні температур прогрітої оливи і не дає змоги оцінити її в області низьких температур, які суттєво впливають на пускові характеристики двигуна. Для літніх олив v 50 /v 100 < 6, а для зимових – v 50 /v 100 < 4. Температурний коефіцієнт в'язкості застосовується для оцінювання крутості в'язкісно-температурної кривої оливи в діапазоні температур 0. . . 100 °С: Для літніх олив ТКВ 0… 40 < 35. . . 40, для всезонних ТКВ < 25, а для зимових ТКВ < 22.

Індекс в'язкості прийнятий сьогодні як головний показник в'язкісно-температурних властивостей олив, але й він не відображує повною мірою всю в'язкісно-температурну характеристику олив, особливо в області мінусових температур. Нафтанові оливи мають, як правило, невисокий IB. Для усунення цього недоліку використовують в'язкісні присадки. Оливи з в'язкісними присадками дістали назву згущених. Для їх виготовлення за основу беруть оливу з в'язкістю при 100 °С близько 2. . . 6 мм 2/с, що зберігає свої властивості при температурі -30. . . -35 °С і вводять у неї 2. . . 5 % в'язкісної присадки. При цьому в'язкість одержаної суміші за температури 100 °С збільшується до потрібного значення. Значення в'язкості моторних олив при мінусових температурах під час пуску холодного двигуна не повинні перевищувати значень, установлених розрахунками та експлуатаційними випробуваннями машин. Згущені оливи мають малу схильність до утворення нагарів у двигунах і забезпечують найменші витрати потужності двигуна на тертя, що сприяє збереженню палива та зменшенню інтенсивності зношування його деталей.

Індекс в'язкості прийнятий сьогодні як головний показник в'язкісно-температурних властивостей олив, але й він не відображує повною мірою всю в'язкісно-температурну характеристику олив, особливо в області мінусових температур. Нафтанові оливи мають, як правило, невисокий IB. Для усунення цього недоліку використовують в'язкісні присадки. Оливи з в'язкісними присадками дістали назву згущених. Для їх виготовлення за основу беруть оливу з в'язкістю при 100 °С близько 2. . . 6 мм 2/с, що зберігає свої властивості при температурі -30. . . -35 °С і вводять у неї 2. . . 5 % в'язкісної присадки. При цьому в'язкість одержаної суміші за температури 100 °С збільшується до потрібного значення. Значення в'язкості моторних олив при мінусових температурах під час пуску холодного двигуна не повинні перевищувати значень, установлених розрахунками та експлуатаційними випробуваннями машин. Згущені оливи мають малу схильність до утворення нагарів у двигунах і забезпечують найменші витрати потужності двигуна на тертя, що сприяє збереженню палива та зменшенню інтенсивності зношування його деталей.

Мастильні властивості олив Під мастильною властивістю розуміють здатність олив утворювати на тертьових поверхнях пружну плівку, яка перешкоджає їх безпосередньому контакту. Ця плівка складається з кількох рядів молекул, механізм утворення яких не однаковий. Загалом плівка утворюється завдяки утриманню силовим полем поверхонь, між якими виникає тертя, компонентів олив, тобто внаслідок адсорбції плівка утворюється при суто хімічній взаємодії. Адсорбована плівка добре утримується на деталях, які труться лише при помірних температурах і невеликому тиску, а зі збільшенням тиску та температури (t > 150 °С) вона легко руйнується, що призводить до тертя без мастильного матеріалу.

Мастильні властивості олив Під мастильною властивістю розуміють здатність олив утворювати на тертьових поверхнях пружну плівку, яка перешкоджає їх безпосередньому контакту. Ця плівка складається з кількох рядів молекул, механізм утворення яких не однаковий. Загалом плівка утворюється завдяки утриманню силовим полем поверхонь, між якими виникає тертя, компонентів олив, тобто внаслідок адсорбції плівка утворюється при суто хімічній взаємодії. Адсорбована плівка добре утримується на деталях, які труться лише при помірних температурах і невеликому тиску, а зі збільшенням тиску та температури (t > 150 °С) вона легко руйнується, що призводить до тертя без мастильного матеріалу.

Установлено, що міцність оливноїплівки залежить від полярної активності молекул оливи, тобто від. їхньої здатності утворювати міцні шари орієнтованих молекул, які створюють на поверхні своєрідний ворс. Чим довші полярно-активні молекули оливи і чим міцніше вони з'єднуються з поверхнею тертьових деталей, тим вища маслянистість оливи. При цьому тертя відбувається між окремими шарами молекул оливи, а не між окремими молекулами металу. При відповідному підборі ПАР, які входять до складу оливи, кількість цих шарів може сягати 1000 і більше, а їхня сумарна товщина – 1, 5. . . 2 мкм, однак коефіцієнт тертя не залежить від товщини цього шару. Цим пояснюється той факт, що досить додати до оливи трохи речовин із високою полярною активністю (ПАР), щоб маслянистість оливи (її мастильні властивості) різко поліпшилися.

Установлено, що міцність оливноїплівки залежить від полярної активності молекул оливи, тобто від. їхньої здатності утворювати міцні шари орієнтованих молекул, які створюють на поверхні своєрідний ворс. Чим довші полярно-активні молекули оливи і чим міцніше вони з'єднуються з поверхнею тертьових деталей, тим вища маслянистість оливи. При цьому тертя відбувається між окремими шарами молекул оливи, а не між окремими молекулами металу. При відповідному підборі ПАР, які входять до складу оливи, кількість цих шарів може сягати 1000 і більше, а їхня сумарна товщина – 1, 5. . . 2 мкм, однак коефіцієнт тертя не залежить від товщини цього шару. Цим пояснюється той факт, що досить додати до оливи трохи речовин із високою полярною активністю (ПАР), щоб маслянистість оливи (її мастильні властивості) різко поліпшилися.

На практиці найчастіше утворюється не адсорбована, а хімічна плівка на тертьових деталях. Вона утворюється при введенні в оливу присадок з органічних сполук сірки, хлору і фосфору, які у процесі тертя сприяють утворенню на поверхнях деталей тонких плівок у вигляді хімічних з'єднань: сульфідів, фосфатів та хлоридів. Вони мають нижчі, ніж у металів температури плавлення, і забезпечують позитивний градієнт (менший зсувний опір поверхневого шару деталі відносно підкладки). Завдяки цьому при високих температурах (> 150 °С) у місцях контактів тертьових поверхонь ці з'єднання плавляться та течуть, відіграючи роль мастила.

На практиці найчастіше утворюється не адсорбована, а хімічна плівка на тертьових деталях. Вона утворюється при введенні в оливу присадок з органічних сполук сірки, хлору і фосфору, які у процесі тертя сприяють утворенню на поверхнях деталей тонких плівок у вигляді хімічних з'єднань: сульфідів, фосфатів та хлоридів. Вони мають нижчі, ніж у металів температури плавлення, і забезпечують позитивний градієнт (менший зсувний опір поверхневого шару деталі відносно підкладки). Завдяки цьому при високих температурах (> 150 °С) у місцях контактів тертьових поверхонь ці з'єднання плавляться та течуть, відіграючи роль мастила.

Мийні та диспергуючі властивості олив На всіх деталях, де тонкий шар оливи нагрівається до високої температури (наприклад, у зоні поршневих кілець, на юбці та зовнішніх стінках поршня, а також на шатунах), олива окиснюється з утворенням вуглецевих речовин, які відкладаються на поверхні металу у вигляді тонкого міцного шару з гладкою і, найчастіше, блискучою поверхнею. Складається враження, що деталі покриті лаком. Звідси ці вуглецеві відкладення дістали назву лакових. Вони дуже міцно утримуються на поверхні металу і є небезпечним для двигунів. Так, при заповненні кільцевих канавок лаковими відкладеннями кільця заклинюються, або, як кажуть, пригоряють. Це призводить до підвищеної витрати оливи, зниження компресії та, як наслідок, до зниження потужності двигуна. При цьому кільця можуть ламатися і заклинювати двигун. У міру докладнішого вивчення мастильних матеріалів з'ясувалось, що коли в оливу ввести спеціальну присадку, то її схильність до утворення лаку та інших відкладень можна різко знизити, а при вдалому підборі присадок – виключити взагалі. При цьому деталі двигуна (навіть при тривалій роботі) не забруднюються і мають чистий вигляд, немов би їх тільки що очистили й помили. Звідси і виникли назви мийні присадки та мийні властивості олив.

Мийні та диспергуючі властивості олив На всіх деталях, де тонкий шар оливи нагрівається до високої температури (наприклад, у зоні поршневих кілець, на юбці та зовнішніх стінках поршня, а також на шатунах), олива окиснюється з утворенням вуглецевих речовин, які відкладаються на поверхні металу у вигляді тонкого міцного шару з гладкою і, найчастіше, блискучою поверхнею. Складається враження, що деталі покриті лаком. Звідси ці вуглецеві відкладення дістали назву лакових. Вони дуже міцно утримуються на поверхні металу і є небезпечним для двигунів. Так, при заповненні кільцевих канавок лаковими відкладеннями кільця заклинюються, або, як кажуть, пригоряють. Це призводить до підвищеної витрати оливи, зниження компресії та, як наслідок, до зниження потужності двигуна. При цьому кільця можуть ламатися і заклинювати двигун. У міру докладнішого вивчення мастильних матеріалів з'ясувалось, що коли в оливу ввести спеціальну присадку, то її схильність до утворення лаку та інших відкладень можна різко знизити, а при вдалому підборі присадок – виключити взагалі. При цьому деталі двигуна (навіть при тривалій роботі) не забруднюються і мають чистий вигляд, немов би їх тільки що очистили й помили. Звідси і виникли назви мийні присадки та мийні властивості олив.

Для боротьби з лакоутворенням в експлуатаційних умовах треба не допускати роботу двигуна з перевантаженнями і напруженим тепловим режимом, підтримувати нормальний технічний стан поршневої групи. Крім лакоподібних відкладень, двигун забруднюється мазеподібними масами, які дістали назву низькотемпературні відкладення (шлам). Спочатку в оливі утворюється емульсія, чому сприяє вода. її пари, просочуючись із циліндра крізь нещільність поршневих кілець, при низьких температурах конденсуються і змішуються з оливою. При цьому виникає оливна емульсія, яку стабілізують кислі продукти. До складу емульсії входять металеві частинки від зношування деталей, дрібні частинки нагару, зола, смоли й асфальтени, а також інші тверді продукти високотемпературного окиснення. Емульсія виділяється з оливи у вигляді чорного, неприємного на дотик, липкого осаду. Напочатку він пухкий, а з часом ущільнюється на стінках і днищі картера, фільтрах грубої очистки оливи та відцентрово-реактивному фільтрі тонкої очистки. Забруднюються також магістральні й відвідні канали. Чим нижча температура оливи в працюючому двигуні, тим швидше накопичується в ньому осад, який забиває мастильну систему.

Для боротьби з лакоутворенням в експлуатаційних умовах треба не допускати роботу двигуна з перевантаженнями і напруженим тепловим режимом, підтримувати нормальний технічний стан поршневої групи. Крім лакоподібних відкладень, двигун забруднюється мазеподібними масами, які дістали назву низькотемпературні відкладення (шлам). Спочатку в оливі утворюється емульсія, чому сприяє вода. її пари, просочуючись із циліндра крізь нещільність поршневих кілець, при низьких температурах конденсуються і змішуються з оливою. При цьому виникає оливна емульсія, яку стабілізують кислі продукти. До складу емульсії входять металеві частинки від зношування деталей, дрібні частинки нагару, зола, смоли й асфальтени, а також інші тверді продукти високотемпературного окиснення. Емульсія виділяється з оливи у вигляді чорного, неприємного на дотик, липкого осаду. Напочатку він пухкий, а з часом ущільнюється на стінках і днищі картера, фільтрах грубої очистки оливи та відцентрово-реактивному фільтрі тонкої очистки. Забруднюються також магістральні й відвідні канали. Чим нижча температура оливи в працюючому двигуні, тим швидше накопичується в ньому осад, який забиває мастильну систему.

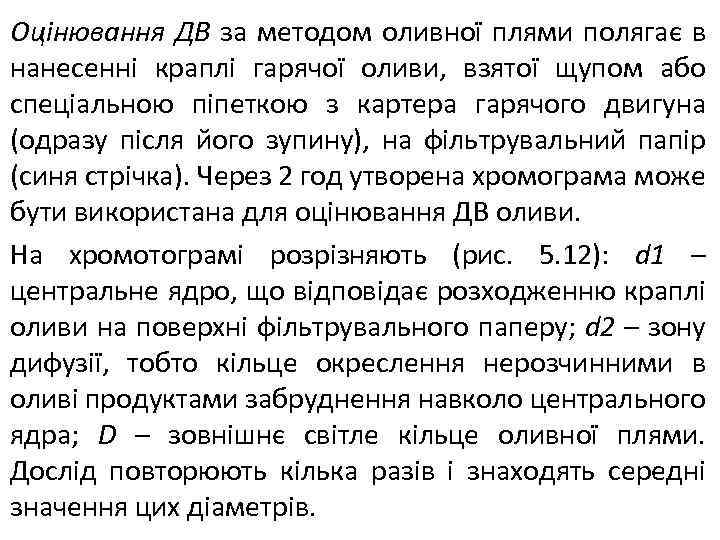

Накопичення шламу в зоні маслоприймача може серйозно порушити циркуляцію оливи і тим самим спричинити загальне чи часткове закупорювання оливних каналів. Особливо інтенсивно шлам утворюється у зношених двигунах із великим проривом газів у картер, які прискорюють окисні процеси в оливі. Осади складаються з оливи (50. . . 80 %), води (5. . . 35 %), оксикислот (2. . . 15 %), карбенів і карбоідів (2. . . 10 %), асфальтенів (0, 1. . . 15 %), а також із механічних домішок різного походження. Вода в осадах знаходиться у вигляді стійкої емульсії. Утворенню та відкладенню осадів сприяє порушення (зниження) теплового режиму двигуна. Саме в такому режимі відбувається конденсація парів води і палива. В умовах низькотемпературного режиму забруднення центрифуги шламами в 28 разів більше, ніж у високотемпературному режимі. Щоб моторні оливи ефективно запобігали утворенню осадів, вони мають зберігати свої високі диспергуючі властивості (ДВ) протягом тривалого періоду експлуатації.

Накопичення шламу в зоні маслоприймача може серйозно порушити циркуляцію оливи і тим самим спричинити загальне чи часткове закупорювання оливних каналів. Особливо інтенсивно шлам утворюється у зношених двигунах із великим проривом газів у картер, які прискорюють окисні процеси в оливі. Осади складаються з оливи (50. . . 80 %), води (5. . . 35 %), оксикислот (2. . . 15 %), карбенів і карбоідів (2. . . 10 %), асфальтенів (0, 1. . . 15 %), а також із механічних домішок різного походження. Вода в осадах знаходиться у вигляді стійкої емульсії. Утворенню та відкладенню осадів сприяє порушення (зниження) теплового режиму двигуна. Саме в такому режимі відбувається конденсація парів води і палива. В умовах низькотемпературного режиму забруднення центрифуги шламами в 28 разів більше, ніж у високотемпературному режимі. Щоб моторні оливи ефективно запобігали утворенню осадів, вони мають зберігати свої високі диспергуючі властивості (ДВ) протягом тривалого періоду експлуатації.

Для зменшення кількості осадів слід: підтримувати оптимальний тепловий режим роботи двигуна; використовувати оливи, що характеризуються доброю хімічною стабільністю і мають відповідні присадки; своєчасно міняти оливні фільтри; ретельно промивати картер та всю систему мащення перед заправкою її свіжою оливою.

Для зменшення кількості осадів слід: підтримувати оптимальний тепловий режим роботи двигуна; використовувати оливи, що характеризуються доброю хімічною стабільністю і мають відповідні присадки; своєчасно міняти оливні фільтри; ретельно промивати картер та всю систему мащення перед заправкою її свіжою оливою.

Захисні та корозійні властивості олив Проблеми захисту металів від корозії виникають під час виготовлення, експлуатації та зберігання машин. Це одна з найважливіших проблем сучасної хіммотологїї. Корозія посилюється з підвищенням вологості, а також температури повітря за наявності в ньому агресивних газів. Корозійна дія стає дуже інтенсивною, якщо двигун експлуатується чи зберігається в зонах вологого жаркого тропічного і морського клімату. Роль оливи при цьому двояка: з одного боку, вона захищає поверхні деталей від агресивного впливу зовнішнього середовища, а з іншого – спричинює корозію через наявність в оливі компонентів з корозійною дією. Корозійні властивості олив залежать від наявності в них органічних кислот, пероксиду й інших продуктів окиснення, сірчаних сполук, неорганічних кислот, лугів і води.

Захисні та корозійні властивості олив Проблеми захисту металів від корозії виникають під час виготовлення, експлуатації та зберігання машин. Це одна з найважливіших проблем сучасної хіммотологїї. Корозія посилюється з підвищенням вологості, а також температури повітря за наявності в ньому агресивних газів. Корозійна дія стає дуже інтенсивною, якщо двигун експлуатується чи зберігається в зонах вологого жаркого тропічного і морського клімату. Роль оливи при цьому двояка: з одного боку, вона захищає поверхні деталей від агресивного впливу зовнішнього середовища, а з іншого – спричинює корозію через наявність в оливі компонентів з корозійною дією. Корозійні властивості олив залежать від наявності в них органічних кислот, пероксиду й інших продуктів окиснення, сірчаних сполук, неорганічних кислот, лугів і води.

Зношення циліндро-поршневої групи більшою мірою залежить від умісту сірчаних сполук в оливі, ніж у паливі. Через це підвищене зношення спостерігається в нижній та середній зонах циліндра, що пояснюється випаровуванням води під час переміщення оливи у верхню зону. Для сповільнення процесу виникнення пероксиду та кислот до оливи додають протиокисні й антикорозійні присадки. Останні мають лужні властивості, які забезпечують нейтралізацію кислот продуктів, що утворюються в оливі. Стійкі властивості олив характеризуються лужним числом. Лужне число характеризує вміст в оливі речовин, які мають лужні властивості. Воно виражається в міліграмах КОН на 1 г оливи та є показником її нейтралізувальних властивостей.

Зношення циліндро-поршневої групи більшою мірою залежить від умісту сірчаних сполук в оливі, ніж у паливі. Через це підвищене зношення спостерігається в нижній та середній зонах циліндра, що пояснюється випаровуванням води під час переміщення оливи у верхню зону. Для сповільнення процесу виникнення пероксиду та кислот до оливи додають протиокисні й антикорозійні присадки. Останні мають лужні властивості, які забезпечують нейтралізацію кислот продуктів, що утворюються в оливі. Стійкі властивості олив характеризуються лужним числом. Лужне число характеризує вміст в оливі речовин, які мають лужні властивості. Воно виражається в міліграмах КОН на 1 г оливи та є показником її нейтралізувальних властивостей.

Оливу, що має лужні властивості, застосовують переважно як мастильний матеріал для дизелів, які працюють на сірчаних паливах, з метою зменшення ерозійного зношення деталей. Лужних властивостей оливам надають протиіржавні присадки, вплив яких різний. Одні з них утворюють на тертьових поверхнях дуже міцну захисну плівку, що охороняє поверхність контакту від кислих продуктів подібно до того, як плівка фарби охороняє поверхність металу від контакту з киснем повітря; інші – уповільнюють окиснення оливи і тим самим зменшують накопичення в ній кислих продуктів, що також знижує ерозійне зношення тертьових поверхонь. Крім того, є присадки, які мають лужні властивості. їхня дія зводиться до того, що вони вступають в реакцію з кислими продуктами і нейтралізують їх. При цьому зношення деталей зменшується. Наявність органічних (нафтанових) кислот в оливі пов'язана з їх неповним відокремленням у процесі її очистки. В корозійному відношенні ці кислоти практично безпечні: завдяки високій молекулярній масі вони слабко дисоціюють.

Оливу, що має лужні властивості, застосовують переважно як мастильний матеріал для дизелів, які працюють на сірчаних паливах, з метою зменшення ерозійного зношення деталей. Лужних властивостей оливам надають протиіржавні присадки, вплив яких різний. Одні з них утворюють на тертьових поверхнях дуже міцну захисну плівку, що охороняє поверхність контакту від кислих продуктів подібно до того, як плівка фарби охороняє поверхність металу від контакту з киснем повітря; інші – уповільнюють окиснення оливи і тим самим зменшують накопичення в ній кислих продуктів, що також знижує ерозійне зношення тертьових поверхонь. Крім того, є присадки, які мають лужні властивості. їхня дія зводиться до того, що вони вступають в реакцію з кислими продуктами і нейтралізують їх. При цьому зношення деталей зменшується. Наявність органічних (нафтанових) кислот в оливі пов'язана з їх неповним відокремленням у процесі її очистки. В корозійному відношенні ці кислоти практично безпечні: завдяки високій молекулярній масі вони слабко дисоціюють.

У процесі експлуатації оливи склад кислот у ній збільшується в 3. . . 5 разів, що залежить від хімічної нестабільності оливи, складу ан-тиокиснювачів та умов її роботи. Кислоти, що утворюються при окисненні оливи, є найнебезпечніши-ми, оскільки низькомолекулярні кислоти мають підвищену корозійну агресивність завдяки розчинності їх у воді. Особливо небезпечні вони для вкладишів корінних і шатунних підшипників, виготовлених із кольорових металів та свинцюватої бронзи. Корозійна дія олив пов'язана з умістом у них сірчаних з'єднань (15. . . 20 %) у вигляді сульфідів, компонентів залишкової сірки й інших речовин, а при високих температурах їх зміна призводить до появи сірководню, меркаптанів та інших більш активних речовин.

У процесі експлуатації оливи склад кислот у ній збільшується в 3. . . 5 разів, що залежить від хімічної нестабільності оливи, складу ан-тиокиснювачів та умов її роботи. Кислоти, що утворюються при окисненні оливи, є найнебезпечніши-ми, оскільки низькомолекулярні кислоти мають підвищену корозійну агресивність завдяки розчинності їх у воді. Особливо небезпечні вони для вкладишів корінних і шатунних підшипників, виготовлених із кольорових металів та свинцюватої бронзи. Корозійна дія олив пов'язана з умістом у них сірчаних з'єднань (15. . . 20 %) у вигляді сульфідів, компонентів залишкової сірки й інших речовин, а при високих температурах їх зміна призводить до появи сірководню, меркаптанів та інших більш активних речовин.

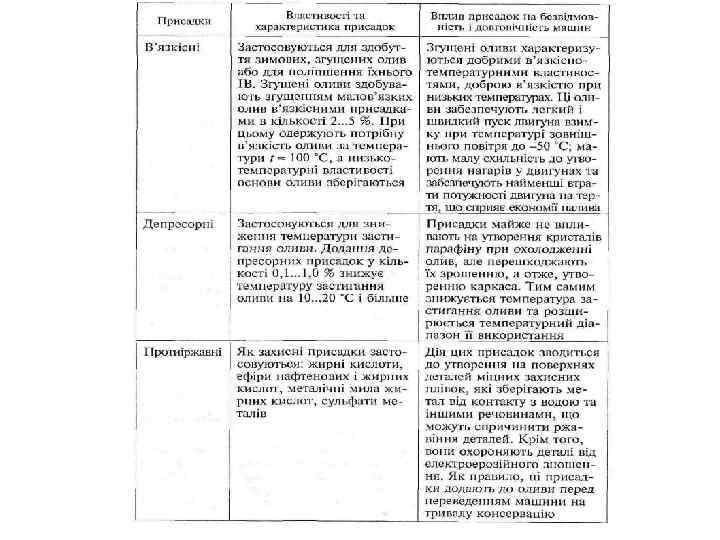

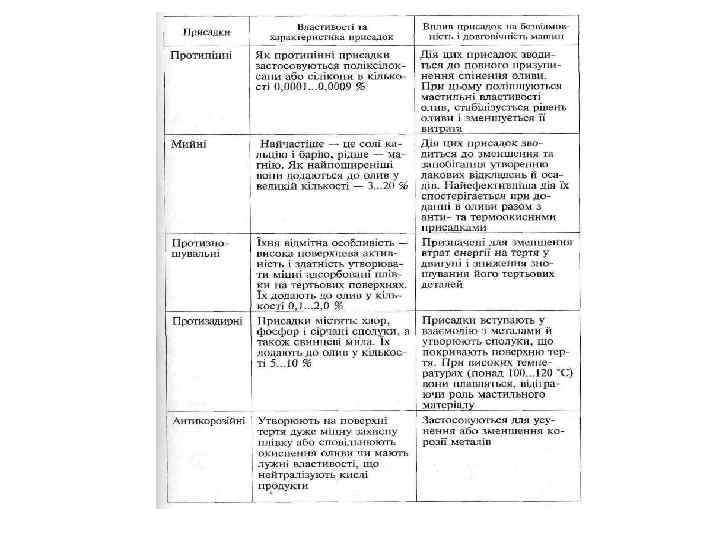

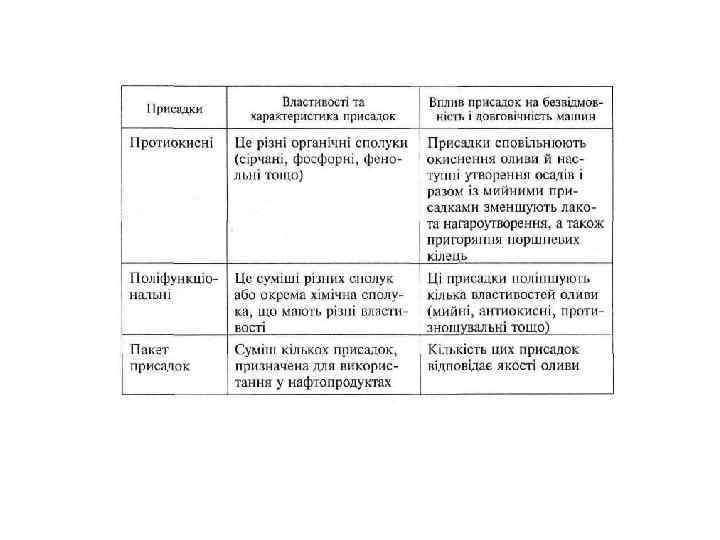

Присадки Присадка – це речовина, яку додають до нафтопродукту (палива або мастильного матеріалу) для надання йому нових якостей або підсилення його природних властивостей. Крім уже розглянутих вище (в'язкісних, мийних, протиіржавних, протизношувальних) присадок і присадок, що поліпшують IB олив, ДСТУ 3437– 96 передбачає антифрикційні, протизадирні, протипінні, депресорні, диспергуючі, протиокисні, поліфункціональні присадки, а також пакет присадок, основні властивості та характеристику яких наведено в табл. 5. 1.

Присадки Присадка – це речовина, яку додають до нафтопродукту (палива або мастильного матеріалу) для надання йому нових якостей або підсилення його природних властивостей. Крім уже розглянутих вище (в'язкісних, мийних, протиіржавних, протизношувальних) присадок і присадок, що поліпшують IB олив, ДСТУ 3437– 96 передбачає антифрикційні, протизадирні, протипінні, депресорні, диспергуючі, протиокисні, поліфункціональні присадки, а також пакет присадок, основні властивості та характеристику яких наведено в табл. 5. 1.

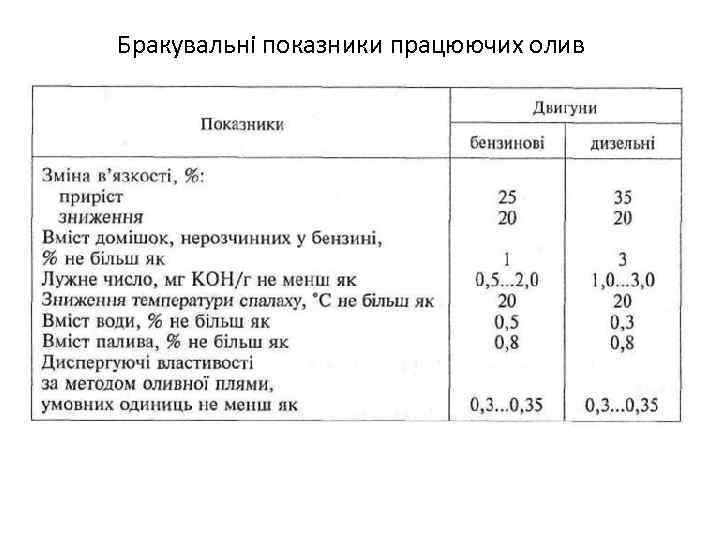

Чинники, що впливають на зміну якості олив При зберіганні, транспортуванні, у процесі роботи у двигунах олива зазнає глибоких хімічних змін: окиснення, полімеризації, розкладання, розчеплення, забруднення тощо. Особливо інтенсивними є ці зміни під час роботи двигунів, тому що умови роботи оливи у двигуні, як зазначалось на початку цього розділу, – складні та напружені. Термін використання оливи у двигунах залежить від її стабільності, під якою розуміють здатність оливи зберігати свої початкові властивості та протистояти зовнішньому впливу при нормальних температурах. Стабільність олив оцінюють термостійкістю і термоокиснюваніс-тю. Термостійкість – це здатність нафтопродукту протистояти хімічним перетворенням під дією високої температури.

Чинники, що впливають на зміну якості олив При зберіганні, транспортуванні, у процесі роботи у двигунах олива зазнає глибоких хімічних змін: окиснення, полімеризації, розкладання, розчеплення, забруднення тощо. Особливо інтенсивними є ці зміни під час роботи двигунів, тому що умови роботи оливи у двигуні, як зазначалось на початку цього розділу, – складні та напружені. Термін використання оливи у двигунах залежить від її стабільності, під якою розуміють здатність оливи зберігати свої початкові властивості та протистояти зовнішньому впливу при нормальних температурах. Стабільність олив оцінюють термостійкістю і термоокиснюваніс-тю. Термостійкість – це здатність нафтопродукту протистояти хімічним перетворенням під дією високої температури.

Термоокиснюваність – це термостійкість нафтопродукту до дії кисню. На стабільність олив впливають їхній хімічний склад, температурні умови, присутність води та механічних домішок. Під термоокисною стабільністю олив розуміють їхню здатність протистояти старінню у процесі зберігання і використання. Швидкість окиснення залежить від хімічного складу оливи, наявності в ній присадок, що сповільнюють цей процес, та від умов, в яких відбувається окиснення (температури, стану поверхні стикання оливи з повітрям, наявності каталізаторів). Температура, при якій працює олива в деяких зонах двигуна, досягає 200. . . 300 °С. За такої температури процеси окиснення будь-яких вуглеводнів відбуваються дуже інтенсивно. Поверхня стикання оливи з повітрям внаслідок її тонкого розпилення дуже велика (досягає сотень квадратних метрів). Каталізаторами, що прискорюють процес окиснення, є різні метали (продукти зношення деталей двигуна). Фундаментальні дослідження термоокисних процесів в оливі проведено М. І. Черножуковим та С. Є. Крейном. Ними встановлено, що не всі вуглеводні, які входять у моторну оливу, окиснюються однаково. Найстійкішими є ароматичні вуглеводні без бічних ланцюгів. Далі йдуть циклани, а найменш стійкими є алкани.

Термоокиснюваність – це термостійкість нафтопродукту до дії кисню. На стабільність олив впливають їхній хімічний склад, температурні умови, присутність води та механічних домішок. Під термоокисною стабільністю олив розуміють їхню здатність протистояти старінню у процесі зберігання і використання. Швидкість окиснення залежить від хімічного складу оливи, наявності в ній присадок, що сповільнюють цей процес, та від умов, в яких відбувається окиснення (температури, стану поверхні стикання оливи з повітрям, наявності каталізаторів). Температура, при якій працює олива в деяких зонах двигуна, досягає 200. . . 300 °С. За такої температури процеси окиснення будь-яких вуглеводнів відбуваються дуже інтенсивно. Поверхня стикання оливи з повітрям внаслідок її тонкого розпилення дуже велика (досягає сотень квадратних метрів). Каталізаторами, що прискорюють процес окиснення, є різні метали (продукти зношення деталей двигуна). Фундаментальні дослідження термоокисних процесів в оливі проведено М. І. Черножуковим та С. Є. Крейном. Ними встановлено, що не всі вуглеводні, які входять у моторну оливу, окиснюються однаково. Найстійкішими є ароматичні вуглеводні без бічних ланцюгів. Далі йдуть циклани, а найменш стійкими є алкани.

Із збільшенням числа атомів вуглецю в молекулі та за наявності бічних ланцюгів термоокисна стійкість олив зменшується. Таким чином, наявність в оливі ароматичних вуглеводнів підвищує її термо-окисну стабільність. Наявність смол в оливі сповільнює окисні процеси, оскільки смоли є ефективними антиокиснювачами. Отже, за однакових умов роботи оливи спостерігається як прискорення (завдяки каталізаторам продуктів зношення), так і сповільнення (завдяки утворенню смол) окисних процесів. Вирішальний вплив на процес окиснення оливи має її температура. При температурі 18. . . 20 °С оливи зберігають свої властивості протягом п'яти та більше років, тому що в них практично немає неорганічних вуглеводнів. Однак, уже починаючи з 50. . . 60 °С, швидкість окиснення олив із підвищенням температури на кожні 10 °С приблизно подвоюється. На гарячих металевих поверхнях (зонах поршневих кілець, напрямних клапанів, поверхні поршнів і циліндрів та інших деталях) олива знаходиться у вигляді тонкої плівки, що створює виключно сприятливі умови для її окиснення й окисної полімеризації. Це сприяє створенню лакових плівок, нагарів та шламів (липкого в'язкого осаду). Проте оливам під час роботи двигуна на такті окиснення доводиться контактувати в картері з високонагрітими газами (їхня температура в бензинових двигунах становить 150. . . 450 °С, а в дизельних – близько 500. . . 700 °С). Це різко змінює умови їхньої роботи, що пов'язано з інтенсифікацією процесу окиснення оливи.

Із збільшенням числа атомів вуглецю в молекулі та за наявності бічних ланцюгів термоокисна стійкість олив зменшується. Таким чином, наявність в оливі ароматичних вуглеводнів підвищує її термо-окисну стабільність. Наявність смол в оливі сповільнює окисні процеси, оскільки смоли є ефективними антиокиснювачами. Отже, за однакових умов роботи оливи спостерігається як прискорення (завдяки каталізаторам продуктів зношення), так і сповільнення (завдяки утворенню смол) окисних процесів. Вирішальний вплив на процес окиснення оливи має її температура. При температурі 18. . . 20 °С оливи зберігають свої властивості протягом п'яти та більше років, тому що в них практично немає неорганічних вуглеводнів. Однак, уже починаючи з 50. . . 60 °С, швидкість окиснення олив із підвищенням температури на кожні 10 °С приблизно подвоюється. На гарячих металевих поверхнях (зонах поршневих кілець, напрямних клапанів, поверхні поршнів і циліндрів та інших деталях) олива знаходиться у вигляді тонкої плівки, що створює виключно сприятливі умови для її окиснення й окисної полімеризації. Це сприяє створенню лакових плівок, нагарів та шламів (липкого в'язкого осаду). Проте оливам під час роботи двигуна на такті окиснення доводиться контактувати в картері з високонагрітими газами (їхня температура в бензинових двигунах становить 150. . . 450 °С, а в дизельних – близько 500. . . 700 °С). Це різко змінює умови їхньої роботи, що пов'язано з інтенсифікацією процесу окиснення оливи.

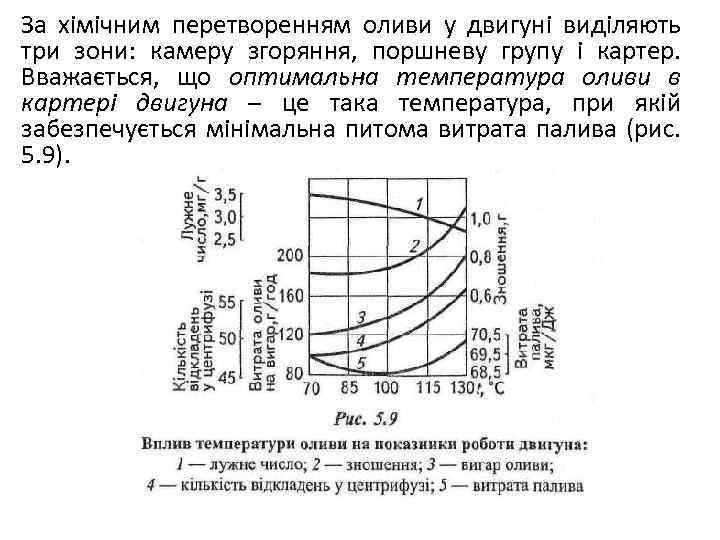

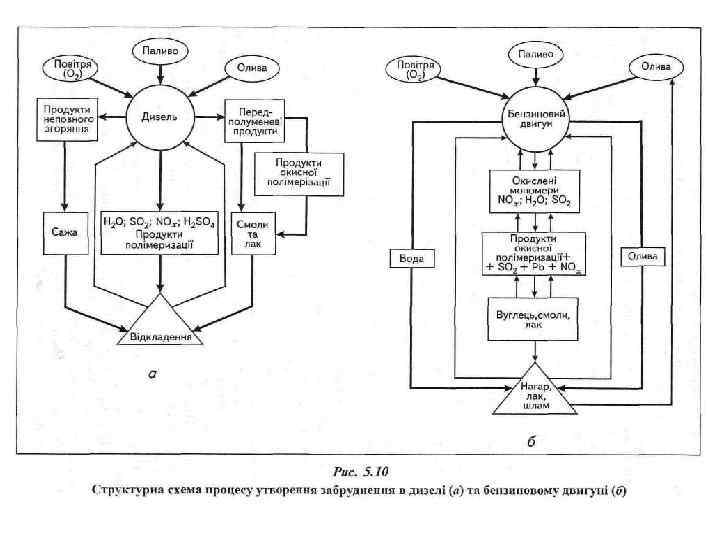

За хімічним перетворенням оливи у двигуні виділяють три зони: камеру згоряння, поршневу групу і картер. Вважається, що оптимальна температура оливи в картері двигуна – це така температура, при якій забезпечується мінімальна питома витрата палива (рис. 5. 9).

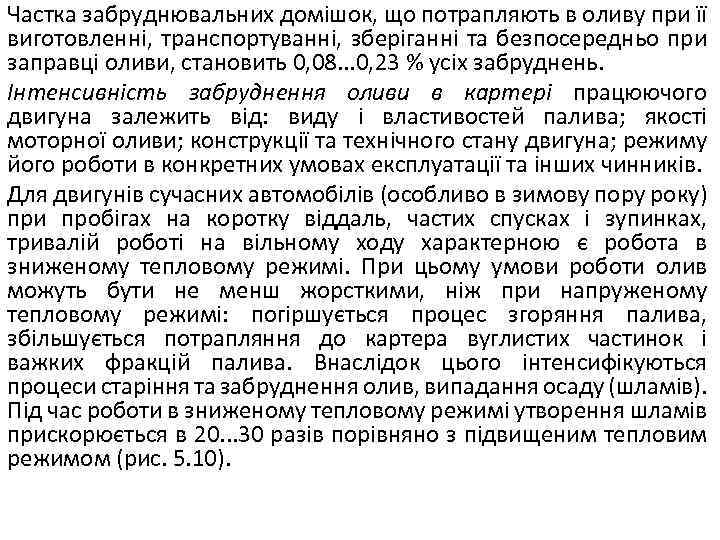

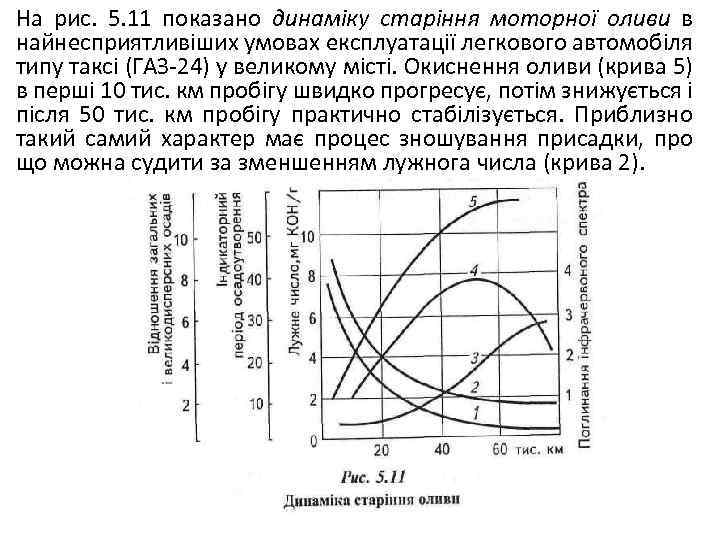

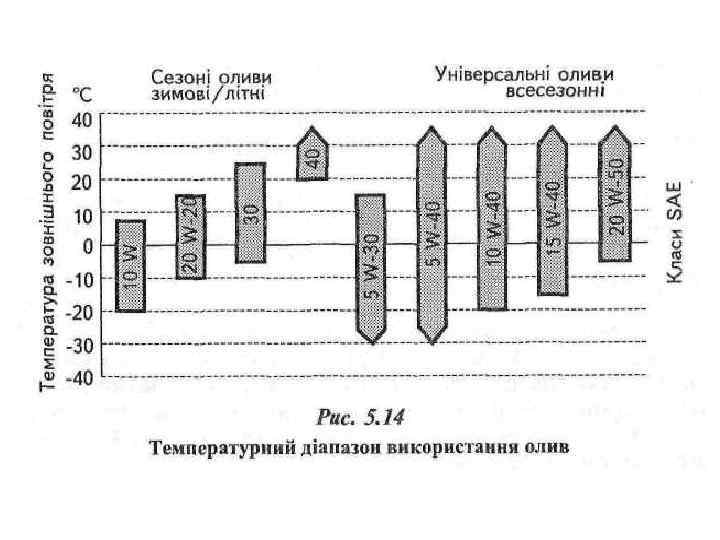

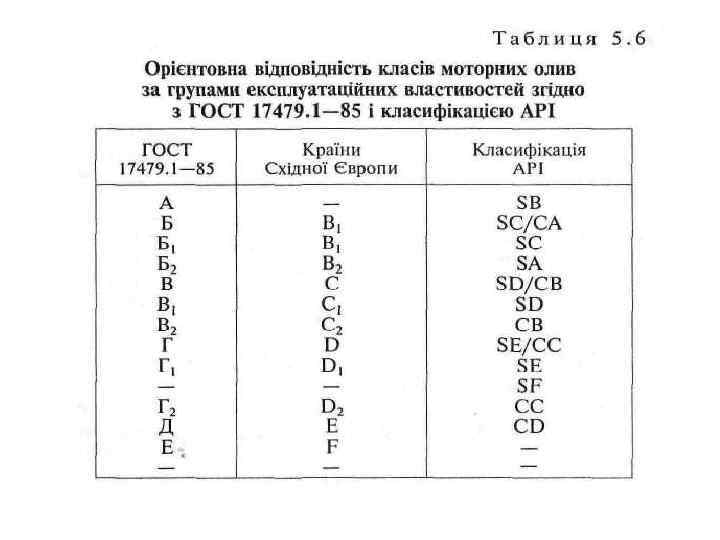

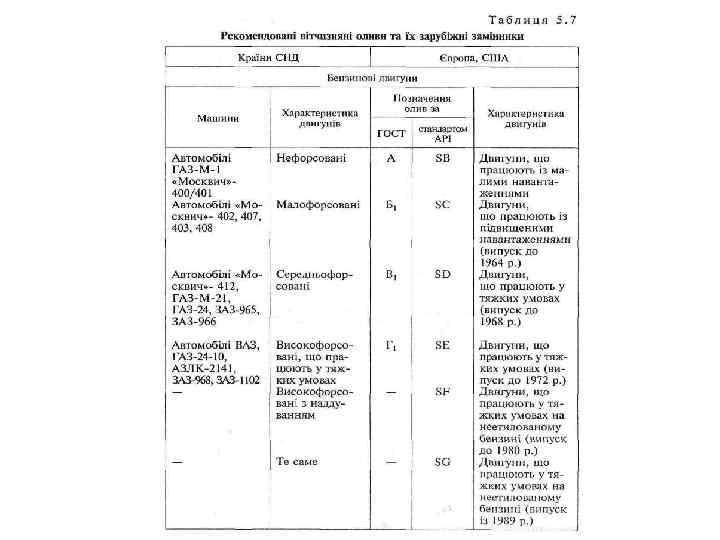

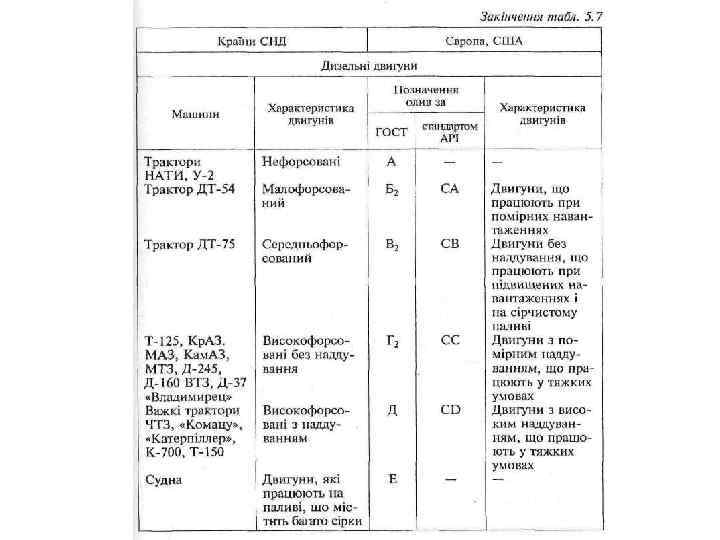

За хімічним перетворенням оливи у двигуні виділяють три зони: камеру згоряння, поршневу групу і картер. Вважається, що оптимальна температура оливи в картері двигуна – це така температура, при якій забезпечується мінімальна питома витрата палива (рис. 5. 9).