хим.терм. обработка.pptx

- Количество слайдов: 26

Химико-термическая обработка стали Выполнили: Андреева. О. В. МХТ-09 Сенчева А. В. МХТ-09

Химико-термическая обработка (поверхностное легирование)– это обработка, заключающаяся в сочетании термического и химического воздействий на металлы и сплавы для изменения химического состава, структуры и свойств в поверхностных слоях. ХТО сводится к диффузионному насыщению поверхностного слоя стали неметаллами (C, N, Si, B и др. ) или металлами (Cr, Al и др. )в процессе выдержки при определенной температуре в активной жидкой или газовой среде.

Процессы при ХТО: • Образование в окружающей среде диффундирующего элемента в атомарном или ионизированном состоянии. • Адсорбция атомов или ионов на поверхности с образованием химических связей между ионами насыщающего элемента и основного металла. • Диффузия адсорбированных атомов от поверхности в глубь обрабатываемого металла.

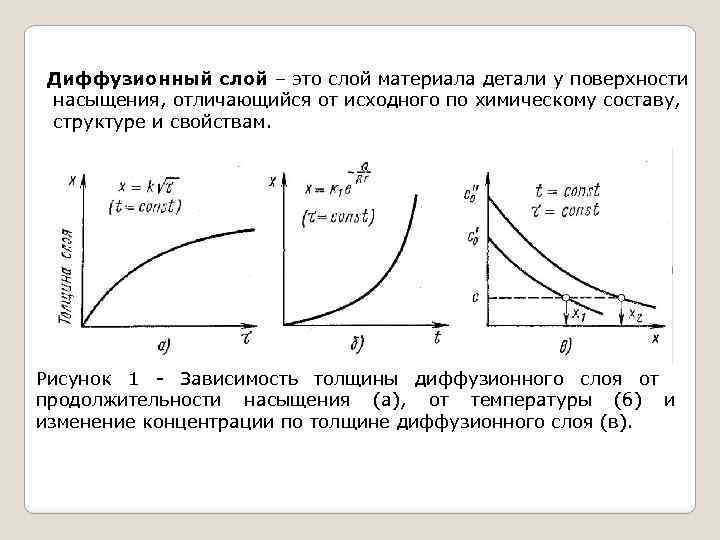

Диффузионный слой – это слой материала детали у поверхности насыщения, отличающийся от исходного по химическому составу, структуре и свойствам. Рисунок 1 - Зависимость толщины диффузионного слоя от продолжительности насыщения (а), от температуры (б) и изменение концентрации по толщине диффузионного слоя (в).

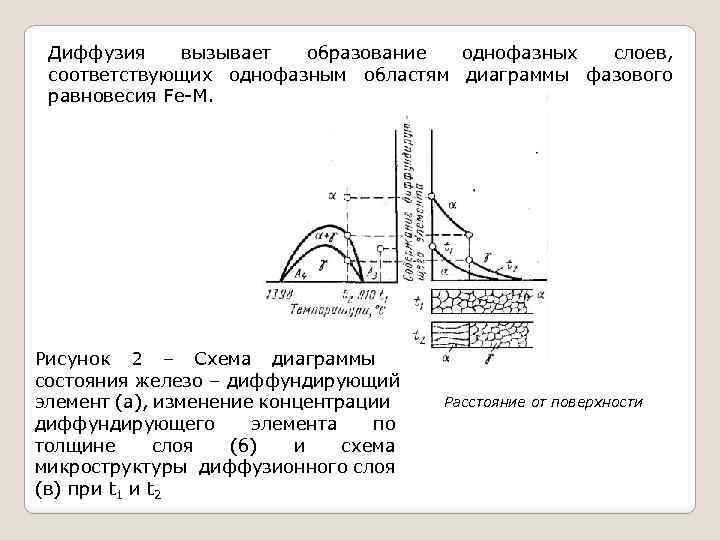

Диффузия вызывает образование однофазных слоев, соответствующих однофазным областям диаграммы фазового равновесия Fe-М. Рисунок 2 – Схема диаграммы состояния железо – диффундирующий элемент (а), изменение концентрации диффундирующего элемента по толщине слоя (б) и схема микроструктуры диффузионного слоя (в) при t 1 и t 2 Расстояние от поверхности

В зависимости от того, каким элементом поверхностный слой стального изделия, различают: насыщают • Цементацию (насыщение углеродом) • Азотирование (насыщение азотом) • Нитроцементация (насыщение азотом и углеродом) • Цианирование (насыщение азотом и углеродом) • Борирование (насыщение бором) • Силицирование (насыщение кремнием) • Диффузионное насыщение металлами

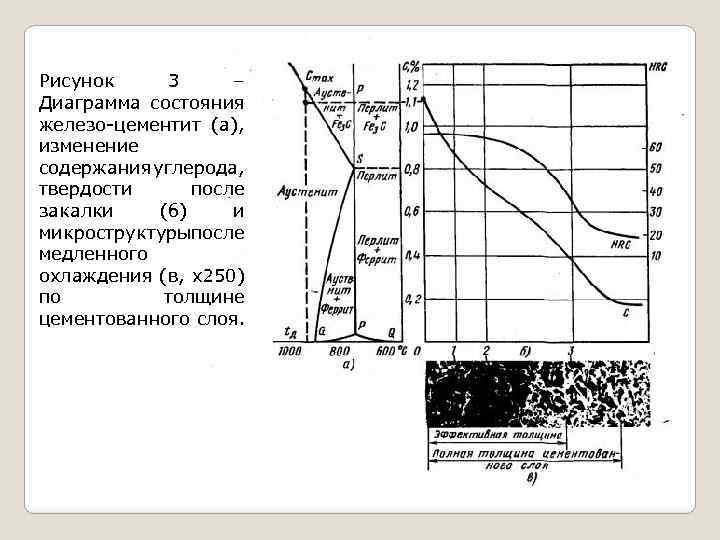

Цементация (науглероживание) – химико-термическая обработка, заключающаяся в диффузионном насыщении поверхностного слоя стали углеродом при нагреве в соответствующей среде – карбюризаторе, до температуры выше точки Ас3 930 -9500 С. Назначение цементации – придать поверхностному слою высокую твердость и износостойкость, повысить предел контактной выносливости и предел выносливости при изгибе и кручении. Для цементации обычно используют низкоуглеродистые (0, 18%С), чаще легированные, стали. Для цементации крупногабаритных деталей применяют стали с 0, 2 -0, 3%С. При температуре цементации диффузионный слой состоит только из аустенита, а после медленного охлаждения – из продуктов его распада – феррита и цементита. Концентрация углерода не достигает предела насыщения при данной температуре.

Рисунок 3 – Диаграмма состояния железо-цементит (а), изменение содержания углерода, твердости после закалки (б) и микроструктуры осле п медленного охлаждения (в, х250) по толщине цементованного слоя.

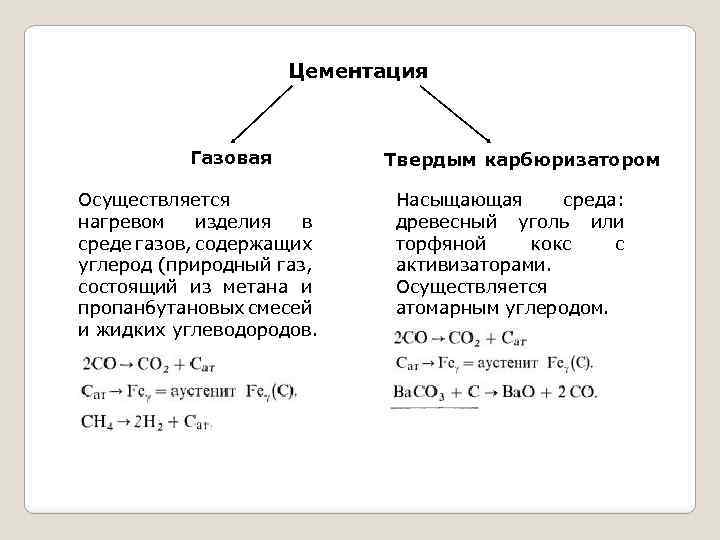

Цементация Газовая Осуществляется нагревом изделия в среде газов, содержащих углерод (природный газ, состоящий из метана и пропанбутановых смесей и жидких углеводородов. Твердым карбюризатором Насыщающая среда: древесный уголь или торфяной кокс с активизаторами. Осуществляется атомарным углеродом.

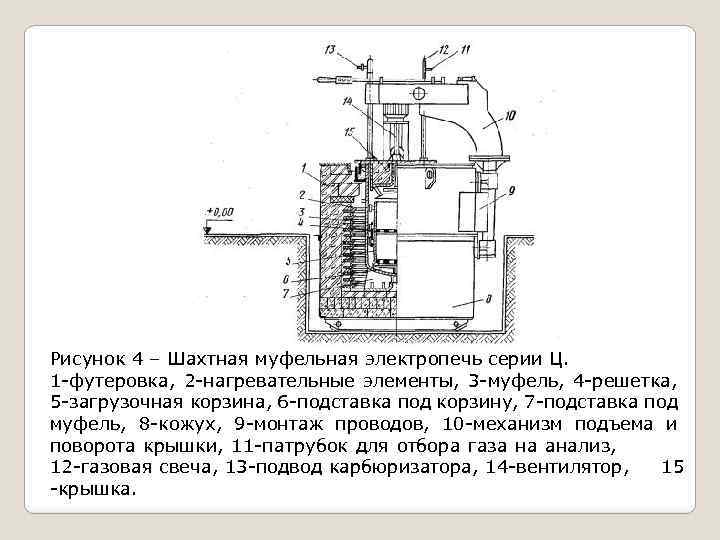

Рисунок 4 – Шахтная муфельная электропечь серии Ц. 1 -футеровка, 2 -нагревательные элементы, 3 -муфель, 4 -решетка, 5 -загрузочная корзина, 6 -подставка под корзину, 7 -подставка под муфель, 8 -кожух, 9 -монтаж проводов, 10 -механизм подъема и поворота крышки, 11 -патрубок для отбора газа на анализ, 12 -газовая свеча, 13 -подвод карбюризатора, 14 -вентилятор, 15 -крышка.

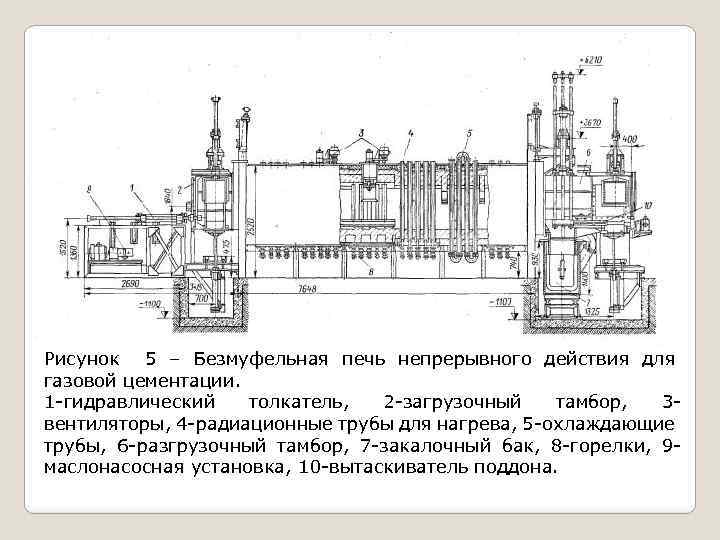

Рисунок 5 – Безмуфельная печь непрерывного действия для газовой цементации. 1 -гидравлический толкатель, 2 -загрузочный тамбор, 3 вентиляторы, 4 -радиационные трубы для нагрева, 5 -охлаждающие трубы, 6 -разгрузочный тамбор, 7 -закалочный бак, 8 -горелки, 9 маслонасосная установка, 10 -вытаскиватель поддона.

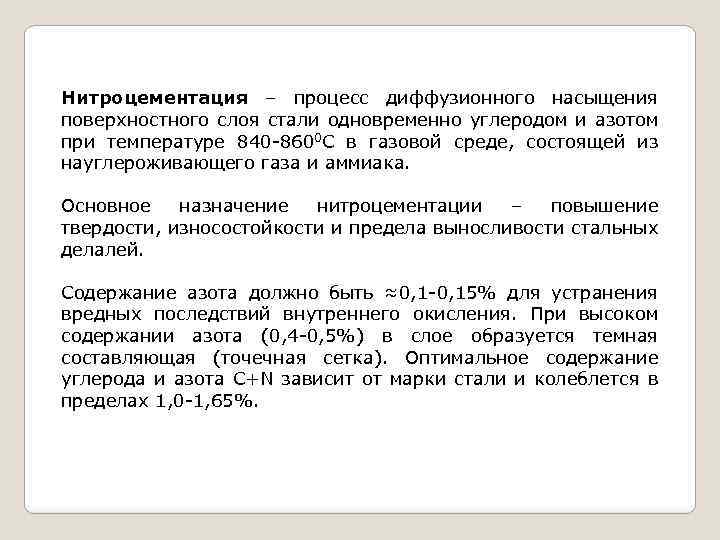

Нитроцементация – процесс диффузионного насыщения поверхностного слоя стали одновременно углеродом и азотом при температуре 840 -8600 С в газовой среде, состоящей из науглероживающего газа и аммиака. Основное назначение нитроцементации – повышение твердости, износостойкости и предела выносливости стальных делалей. Содержание азота должно быть ≈0, 1 -0, 15% для устранения вредных последствий внутреннего окисления. При высоком содержании азота (0, 4 -0, 5%) в слое образуется темная составляющая (точечная сетка). Оптимальное содержание углерода и азота С+N зависит от марки стали и колеблется в пределах 1, 0 -1, 65%.

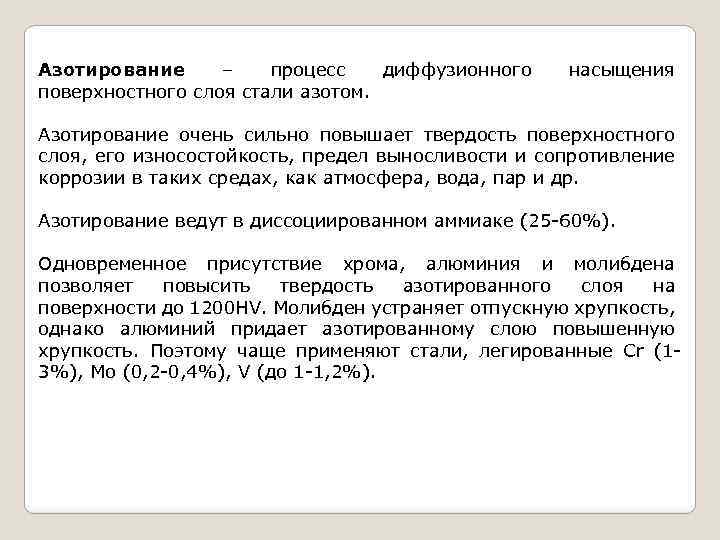

Азотирование – процесс диффузионного поверхностного слоя стали азотом. насыщения Азотирование очень сильно повышает твердость поверхностного слоя, его износостойкость, предел выносливости и сопротивление коррозии в таких средах, как атмосфера, вода, пар и др. Азотирование ведут в диссоциированном аммиаке (25 -60%). Одновременное присутствие хрома, алюминия и молибдена позволяет повысить твердость азотированного слоя на поверхности до 1200 НV. Молибден устраняет отпускную хрупкость, однако алюминий придает азотированному слою повышенную хрупкость. Поэтому чаще применяют стали, легированные Cr (13%), Mo (0, 2 -0, 4%), V (до 1 -1, 2%).

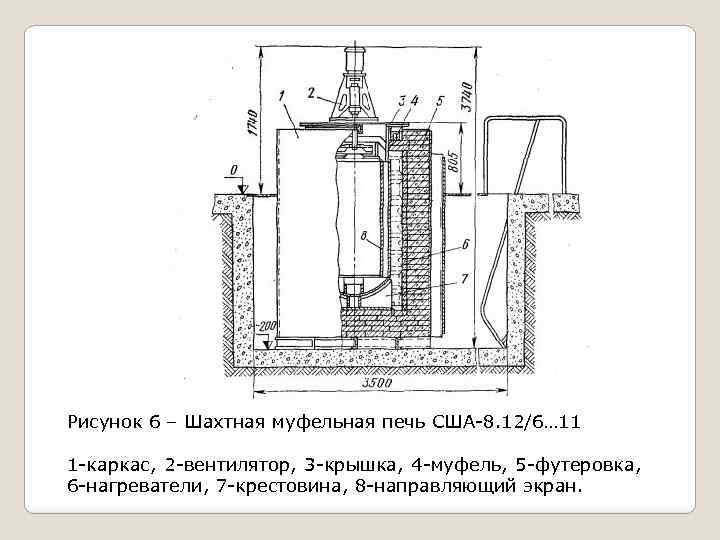

Рисунок 6 – Шахтная муфельная печь США-8. 12/6… 11 1 -каркас, 2 -вентилятор, 3 -крышка, 4 -муфель, 5 -футеровка, 6 -нагреватели, 7 -крестовина, 8 -направляющий экран.

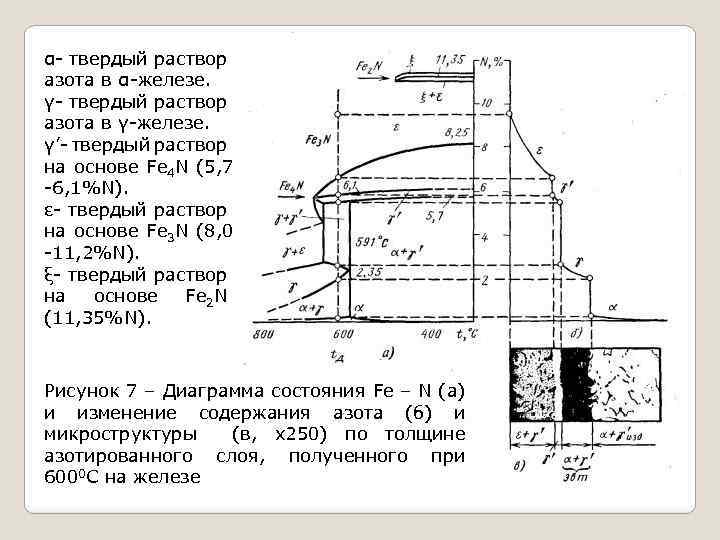

α- твердый раствор азота в α-железе. γ- твердый раствор азота в γ-железе. γ’- твердый раствор на основе Fe 4 N (5, 7 -6, 1%N). ε- твердый раствор на основе Fe 3 N (8, 0 -11, 2%N). ξ- твердый раствор на основе Fe 2 N (11, 35%N). Рисунок 7 – Диаграмма состояния Fe – N (а) и изменение содержания азота (б) и микроструктуры (в, х250) по толщине азотированного слоя, полученного при 6000 С на железе

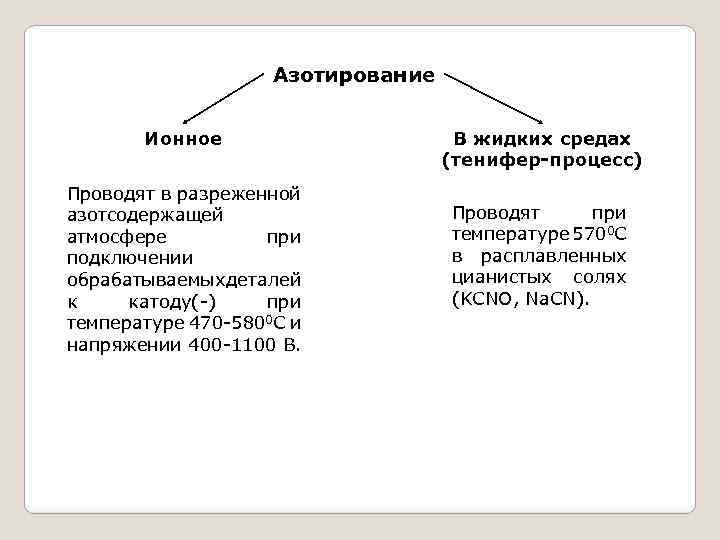

Азотирование Ионное Проводят в разреженной азотсодержащей атмосфере при подключении обрабатываемых еталей д к катоду(-) при температуре 470 -5800 С и напряжении 400 -1100 В. В жидких средах (тенифер-процесс) Проводят при температуре 5700 С в расплавленных цианистых солях (KCNO, Na. CN).

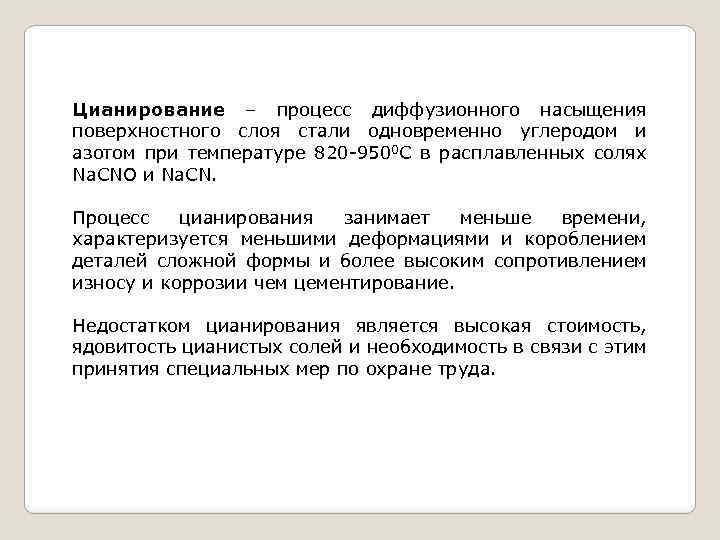

Цианирование – процесс диффузионного насыщения поверхностного слоя стали одновременно углеродом и азотом при температуре 820 -9500 С в расплавленных солях Na. CNO и Na. CN. Процесс цианирования занимает меньше времени, характеризуется меньшими деформациями и короблением деталей сложной формы и более высоким сопротивлением износу и коррозии чем цементирование. Недостатком цианирования является высокая стоимость, ядовитость цианистых солей и необходимость в связи с этим принятия специальных мер по охране труда.

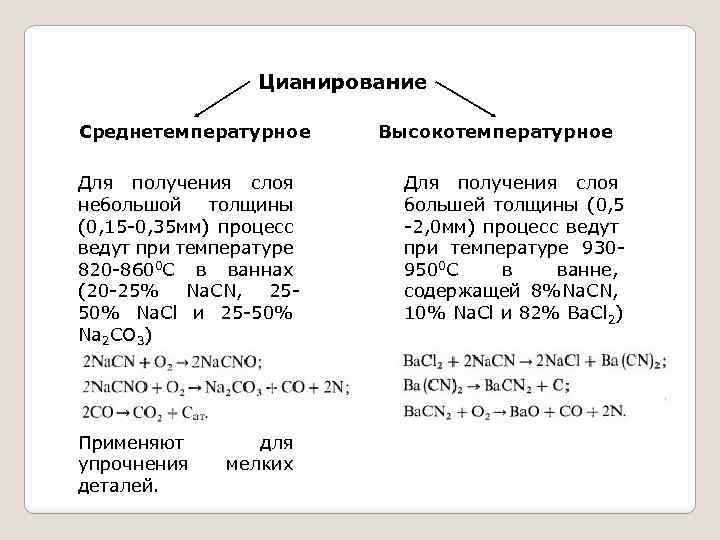

Цианирование Среднетемпературное Для получения слоя небольшой толщины (0, 15 -0, 35 мм) процесс ведут при температуре 820 -8600 С в ваннах (20 -25% Na. CN, 2550% Na. Cl и 25 -50% Na 2 CO 3) Применяют упрочнения деталей. для мелких Высокотемпературное Для получения слоя большей толщины (0, 5 -2, 0 мм) процесс ведут при температуре 9309500 С в ванне, содержащей 8%Na. CN, 10% Na. Cl и 82% Ba. Cl 2)

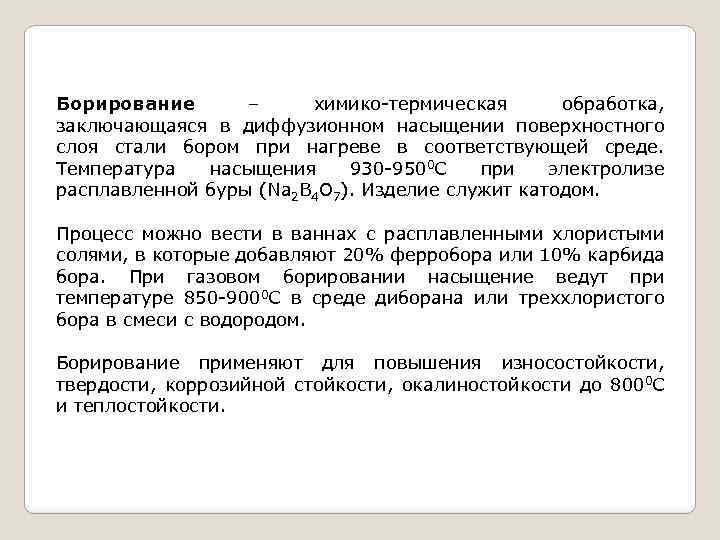

Борирование – химико-термическая обработка, заключающаяся в диффузионном насыщении поверхностного слоя стали бором при нагреве в соответствующей среде. Температура насыщения 930 -9500 С при электролизе расплавленной буры (Na 2 B 4 O 7). Изделие служит катодом. Процесс можно вести в ваннах с расплавленными хлористыми солями, в которые добавляют 20% ферробора или 10% карбида бора. При газовом борировании насыщение ведут при температуре 850 -9000 С в среде диборана или треххлористого бора в смеси с водородом. Борирование применяют для повышения износостойкости, твердости, коррозийной стойкости, окалиностойкости до 8000 С и теплостойкости.

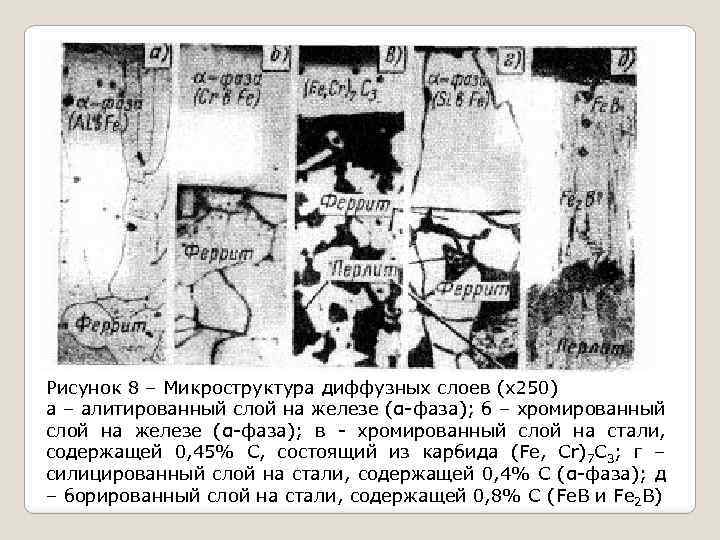

Рисунок 8 – Микроструктура диффузных слоев (х250) а – алитированный слой на железе (α-фаза); б – хромированный слой на железе (α-фаза); в - хромированный слой на стали, содержащей 0, 45% С, состоящий из карбида (Fe, Cr)7 C 3; г – силицированный слой на стали, содержащей 0, 4% С (α-фаза); д – борированный слой на стали, содержащей 0, 8% С (Fe. B и Fe 2 B)

Силицирование – насыщение поверхности стали кремнием. Силицирование придает стали высокую коррозийную стойкость в морской воде, в азотной, серной и соляной кислотах и несколько увеличивает устойчивость против износа. Силицированный слой отличается повышенной пористостью, низкой твердостью, обладает высокой износостойкостью после предварительной пропитки маслом при 170 -2000 С. Силицирование широко применяют для повышения сопротивления окислению при высоких температурах сплавов молибдена. Силицированию подвергают детали, используемые в оборудовании химической, бумажной, нефтяной промышленности.

Диффузионное насыщение металлами – поверхностное насыщение стали алюминием, хромом, цинком и другими элементами. Изделие, поверхность которого обогащена этими элементами, приобретает ценные свойства: высокая жаростойкость, коррозийная стойкость, повышенная износостойкость, твердость. Способы диффузионного насыщения металлами: • Погружение в расплавленный металл, если диффундирующий элемент имеет низкую температуру плавления (Al, Zn); • Насыщение из расплавленных солей, содержащих диффундирующий элемент (с электролизом и без электролиза); • Насыщение из сублимированной фазы путем испарения диффундирующего элемента; • Насыщение из газовой фазы (контактным и неконтактным методом), состоящей из галогенных соединений диффундирующего элемента.

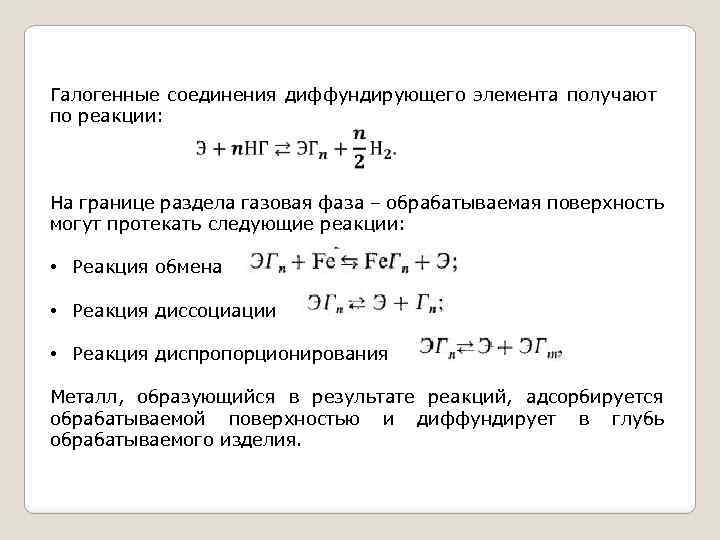

Галогенные соединения диффундирующего элемента получают по реакции: На границе раздела газовая фаза – обрабатываемая поверхность могут протекать следующие реакции: • Реакция обмена • Реакция диссоциации • Реакция диспропорционирования Металл, образующийся в результате реакций, адсорбируется обрабатываемой поверхностью и диффундирует в глубь обрабатываемого изделия.

Алитирование – насыщение поверхности стали алюминием. Алитированная сталь приобретает высокую окалиностойкость до 850 -9000 С, обладает хорошим сопротивлением коррозии в атмосфере и морской воде, низкой износостойкостью. Хромирование – насыщение поверхности стальных изделий хромом. Этот процесс обеспечивает повышенную устойчивость сталей к газовой коррозии до 8000 С, высокую коррозийную стойкость в воде, морской воде, и азотной кислоте. Хромирование сталей, содержащих свыше 0, 3 -0, 4% С, повышает также твердость и износостойкость.

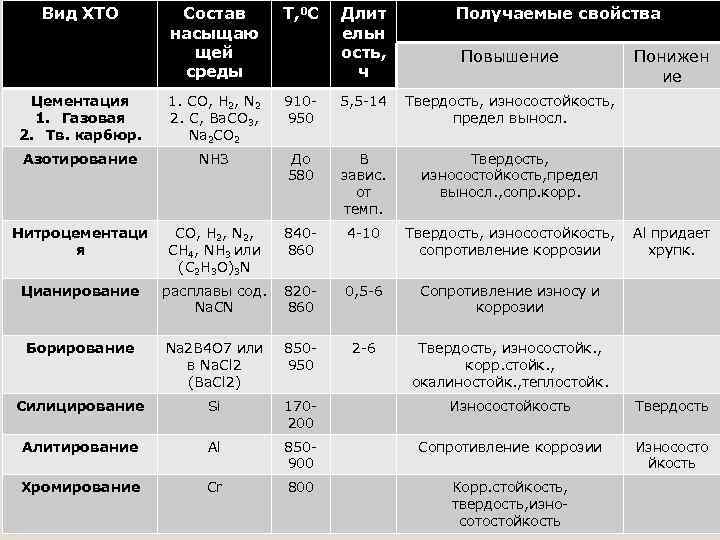

Вид ХТО Состав насыщаю щей среды Т, 0 С Цементация 1. Газовая 2. Тв. карбюр. 1. CO, Н 2, N 2 2. C, Ba. CO 3, Na 2 CO 2 910950 5, 5 -14 Твердость, износостойкость, предел выносл. Азотирование NH 3 До 580 В завис. от темп. Нитроцементаци я CO, Н 2, N 2, СН 4, NН 3 или (С 2 H 3 O)3 N 840860 4 -10 Цианирование расплавы сод. 820 Na. CN 860 Длит ельн ость, ч Получаемые свойства Повышение Понижен ие Твердость, износостойкость, предел выносл. , сопр. корр. Твердость, износостойкость, Al придает сопротивление коррозии хрупк. 0, 5 -6 Сопротивление износу и коррозии 2 -6 Твердость, износостойк. , корр. стойк. , окалиностойк. , теплостойк. Борирование Na 2 B 4 O 7 или в Na. Cl 2 (Ba. Cl 2) 850950 Силицирование Si 170200 Износостойкость Твердость Алитирование Al 850900 Сопротивление коррозии Износосто йкость Хромирование Cr 800 Корр. стойкость, твердость, износотостойкость

Библиографический список: 1. Ю. М. Лахтин, В. П. Леонтьева Материаловедение: Учебник для высших технических учебных заведений. - 3 -е изд. , перераб. и доп. - М. : Машиностроение, 1990; 2. Материаловедение: Учебник для высших технических заведений/ Под общ. ред. Б. Н. Арзамасова. - 2 -е изд. , испр. И доп. – М. : Машиностроение, 1986; 3. Р. К. Мозберг Материаловедение: Учеб. Пособие. - 2 -е изд. , перераб. - М. : Высш. шк. , 1991

хим.терм. обработка.pptx