Новые сварочные материалы ИТС 2017 Крым.pptx

- Количество слайдов: 68

www, npfets. ru Карасев М. В. , доктор технических наук

www, npfets. ru Карасев М. В. , доктор технических наук

АО НПФ «ИТС» , создан в 1991 году. Располагается в СПетербурге в промзоне ПАРНАС в собственных зданиях и на собственной территории. Полностью автономна по системам обеспечения. Площадь территории 4 Га, численность работающих 215 человек. АО НПФ «ИТС» имеет собственное КБ разработки нестандартного сварочного оборудования, порталов, колонн, новых видов стандартной сварочной техники, отдел сервисного обслуживания, группу разъездных технологов, производственные мощности. АО НПФ «ИТС» имеет собственные представительства ИТС-УРАЛ, ИТС-СИБИРЬ, ИТС-МОСКВА, ИТС-ИНЖИНИНРИНГ, ИТСПОВОЛЖЬЕ. которые в свою очередь имеют свою сеть сервисных и дилерских центров на территории всей РФ. Представительства также располагаются на собственной территории.

АО НПФ «ИТС» , создан в 1991 году. Располагается в СПетербурге в промзоне ПАРНАС в собственных зданиях и на собственной территории. Полностью автономна по системам обеспечения. Площадь территории 4 Га, численность работающих 215 человек. АО НПФ «ИТС» имеет собственное КБ разработки нестандартного сварочного оборудования, порталов, колонн, новых видов стандартной сварочной техники, отдел сервисного обслуживания, группу разъездных технологов, производственные мощности. АО НПФ «ИТС» имеет собственные представительства ИТС-УРАЛ, ИТС-СИБИРЬ, ИТС-МОСКВА, ИТС-ИНЖИНИНРИНГ, ИТСПОВОЛЖЬЕ. которые в свою очередь имеют свою сеть сервисных и дилерских центров на территории всей РФ. Представительства также располагаются на собственной территории.

ОАО ЭЛЕКТРОСВАРКА, г. Калининград Завод Электросварка – один из самых старых советских заводов по выпуску электросварочного оборудования. Ранее был танкоремонтным заводом Германии. Основной продукцией в годы СССР был выпуск источников питания ВДУ-506 и балластных реостатов. В 2004 году 98% акций были приобретены АО НПФ «ИТС» с целью разгрузить цеха завода «СЭЛМА» с последующей передачей на производство многопостовых выпрямителей, выпрямителей типа ВД-306, ВС-300, ВС-600 , ВДУ-1204 и др. Другой специализацией завода стал выпуск крупных балок для порталов, сварочных колонн и других габаритных металлоизделий, необходимых для автоматизации сварочных процессов. В 2006 году на заводе была запущена первая линия протяжки сварочных проволок. Завод занимает площадь 6, 8 Га, имеет все коммуникации, 300 работающих.

ОАО ЭЛЕКТРОСВАРКА, г. Калининград Завод Электросварка – один из самых старых советских заводов по выпуску электросварочного оборудования. Ранее был танкоремонтным заводом Германии. Основной продукцией в годы СССР был выпуск источников питания ВДУ-506 и балластных реостатов. В 2004 году 98% акций были приобретены АО НПФ «ИТС» с целью разгрузить цеха завода «СЭЛМА» с последующей передачей на производство многопостовых выпрямителей, выпрямителей типа ВД-306, ВС-300, ВС-600 , ВДУ-1204 и др. Другой специализацией завода стал выпуск крупных балок для порталов, сварочных колонн и других габаритных металлоизделий, необходимых для автоматизации сварочных процессов. В 2006 году на заводе была запущена первая линия протяжки сварочных проволок. Завод занимает площадь 6, 8 Га, имеет все коммуникации, 300 работающих.

Завод «ЭЛЕКТРОСВАРКА» На заводе за последние годы сформировался молодежный коллектив. В помещениях выполнен евроремонт. При приеме на работу конкурс достигает 5 человек на место.

Завод «ЭЛЕКТРОСВАРКА» На заводе за последние годы сформировался молодежный коллектив. В помещениях выполнен евроремонт. При приеме на работу конкурс достигает 5 человек на место.

ПАО ЭМЗ фирма «СЭЛМА» , Симферополь Завод СЭЛМА был окончательно построен в 1985 году как самый современный советский завод по выпуску комплектации для 18 сварочных заводов МИНЭЛЕКТРОТЕХПРОМА СССР, совместной работы с фирмами ЭСАБ и КЕМППИ , выпуску лицензионного и специализированного сварочного оборудования и 1991 году прошел полную реконструкцию. АО НПФ «ИТС» в 1996 году приобрел 96% акций завода. Далее, на завод были приглашены специалисты МНТК Технологический лазер, которые составили основу КБ завода. С этого момента разработано более 150 видов сварочной дуговой техники. Завод отличается автоматизацией всех стадий процесса сборки сварочной техники. Завод занимает 4, 7 Га, 300 работающих. В настоящее время завод может при необходимости мгновенно увеличить мощность в 5 раз.

ПАО ЭМЗ фирма «СЭЛМА» , Симферополь Завод СЭЛМА был окончательно построен в 1985 году как самый современный советский завод по выпуску комплектации для 18 сварочных заводов МИНЭЛЕКТРОТЕХПРОМА СССР, совместной работы с фирмами ЭСАБ и КЕМППИ , выпуску лицензионного и специализированного сварочного оборудования и 1991 году прошел полную реконструкцию. АО НПФ «ИТС» в 1996 году приобрел 96% акций завода. Далее, на завод были приглашены специалисты МНТК Технологический лазер, которые составили основу КБ завода. С этого момента разработано более 150 видов сварочной дуговой техники. Завод отличается автоматизацией всех стадий процесса сборки сварочной техники. Завод занимает 4, 7 Га, 300 работающих. В настоящее время завод может при необходимости мгновенно увеличить мощность в 5 раз.

Сравнение производительности наплавки различными видами сварки Длина шва, полученная в течении 1 -ой минуты сваркой Порошковой проволокой Сплошной проволокой Штучным электродом

Сравнение производительности наплавки различными видами сварки Длина шва, полученная в течении 1 -ой минуты сваркой Порошковой проволокой Сплошной проволокой Штучным электродом

Порошковые проволоки, выпускаемые группой ИТС. Наименование ТУ Тип проволоки Назначение порошковой проволоки POWER PIPE 60 R (ПП- ТУ 1274 -027 -11143754 -2006 Бесшовная, 60 Р) типа, диаметром 1, 2 -1, 6 смеси газов. POWER PIPE 90 R ТУ 1274 -045 -11143754 -2011 рутилового Для сварки трубных сталей класса прочности К 55 -К 60 в Для сварки трубных сталей класса прочности К 65 в смеси мм. газов. POWER ARC 60 R ТУ 1274 -045 -11143754 -2011 POWER BRIDGE 60 M ТУ 1274 -051 -11143754 -2012 POWER WET 60 R смеси газов и в углекислом газе. Бесшовная металлопорошкового типа диаметром 1, 2 -1, 6 мм. ТУ 1274 -057 -11143754 -2014 Бесшовная, рутилового Для автоматической сварки в смеси газов типа диаметром 1, 2 -1, 6 атмосферостойких сталей типа сталь 14 ХГНДЦ (ТУ 14 -1 мм. 5355 -98). Бесшовная POWER WET 60 M Для механизированной сварки в смеси газов металлопорошкового типа атмосферостойких сталей типа сталь 14 ХГНДЦ (ТУ 14 -1 диаметром 1, 2 -1, 6 мм. POWER WET 60 B ПП-ХГСМФА Для сварки мостовых сталей типов 10 ХСНД, ХГСА и др. в 5355 -98). Бесшовная с основным Для автоматической шлаком диаметром 4 мм. сварки под слоем флюса атмосферостойких сталей типа сталь 14 ХГНДЦ (ТУ 14 -15355 -98). ТУ 1274 -054 -11143754 -2012 Бесшовная Для механизированной сварки в защитных газах металлопорошкового теплостойких хром-молибден-ванадиевых сталей (12 ХМ, типа, диаметром 1, 2 -1, 6 10 Х 2 М – для ПП-ХМФА, 12 Х 1 М 1 Ф, 15 Х 1 М 1 Ф и импортных мм. аналогов типа 21 Cr. Mo. V 511 – для ПП-ХГСМФА).

Порошковые проволоки, выпускаемые группой ИТС. Наименование ТУ Тип проволоки Назначение порошковой проволоки POWER PIPE 60 R (ПП- ТУ 1274 -027 -11143754 -2006 Бесшовная, 60 Р) типа, диаметром 1, 2 -1, 6 смеси газов. POWER PIPE 90 R ТУ 1274 -045 -11143754 -2011 рутилового Для сварки трубных сталей класса прочности К 55 -К 60 в Для сварки трубных сталей класса прочности К 65 в смеси мм. газов. POWER ARC 60 R ТУ 1274 -045 -11143754 -2011 POWER BRIDGE 60 M ТУ 1274 -051 -11143754 -2012 POWER WET 60 R смеси газов и в углекислом газе. Бесшовная металлопорошкового типа диаметром 1, 2 -1, 6 мм. ТУ 1274 -057 -11143754 -2014 Бесшовная, рутилового Для автоматической сварки в смеси газов типа диаметром 1, 2 -1, 6 атмосферостойких сталей типа сталь 14 ХГНДЦ (ТУ 14 -1 мм. 5355 -98). Бесшовная POWER WET 60 M Для механизированной сварки в смеси газов металлопорошкового типа атмосферостойких сталей типа сталь 14 ХГНДЦ (ТУ 14 -1 диаметром 1, 2 -1, 6 мм. POWER WET 60 B ПП-ХГСМФА Для сварки мостовых сталей типов 10 ХСНД, ХГСА и др. в 5355 -98). Бесшовная с основным Для автоматической шлаком диаметром 4 мм. сварки под слоем флюса атмосферостойких сталей типа сталь 14 ХГНДЦ (ТУ 14 -15355 -98). ТУ 1274 -054 -11143754 -2012 Бесшовная Для механизированной сварки в защитных газах металлопорошкового теплостойких хром-молибден-ванадиевых сталей (12 ХМ, типа, диаметром 1, 2 -1, 6 10 Х 2 М – для ПП-ХМФА, 12 Х 1 М 1 Ф, 15 Х 1 М 1 Ф и импортных мм. аналогов типа 21 Cr. Mo. V 511 – для ПП-ХГСМФА).

Порошковые проволоки, выпускаемые группой ИТС. ПП-СВП 1 ТУ 1274 -001 -13842858 -2003 Бесшовная, рутилового ПП-СВП 2 ТУ 1274 -002 -13842858 -2005 Для механизированной или автоматической типа сварки в смеси газов или в углекислом газе диаметром 1, 2 -1, 6 низколегированных мм. конструкционных малоуглеродистых сталей, в том числе судостроительных сталей повышенной и высокой прочности (по Правилам РС и ГОСТ 5521 стали A 36, D 36, E 36 A 40, D 40, E 40 A 40 S, D 40 S, E 40 S, A 420, D 420, E 420 – для ПП-СВП 1 и А 50 -Е 50, А 55 -Е 55, АК-25, АБ-2 для ПП-СВП 2). ПП-А 22/9 ТУ 1274 -003 -13842858 -2007 Шовная, рутилового Для механизированной сварки в смеси газов сталей типа диаметром 1, 2 аустенитно-ферритного класса и дуплексных. мм.

Порошковые проволоки, выпускаемые группой ИТС. ПП-СВП 1 ТУ 1274 -001 -13842858 -2003 Бесшовная, рутилового ПП-СВП 2 ТУ 1274 -002 -13842858 -2005 Для механизированной или автоматической типа сварки в смеси газов или в углекислом газе диаметром 1, 2 -1, 6 низколегированных мм. конструкционных малоуглеродистых сталей, в том числе судостроительных сталей повышенной и высокой прочности (по Правилам РС и ГОСТ 5521 стали A 36, D 36, E 36 A 40, D 40, E 40 A 40 S, D 40 S, E 40 S, A 420, D 420, E 420 – для ПП-СВП 1 и А 50 -Е 50, А 55 -Е 55, АК-25, АБ-2 для ПП-СВП 2). ПП-А 22/9 ТУ 1274 -003 -13842858 -2007 Шовная, рутилового Для механизированной сварки в смеси газов сталей типа диаметром 1, 2 аустенитно-ферритного класса и дуплексных. мм.

Новые порошковые проволоки, выпускаемые группой ИТС. ПП-71 Бесшовная, рутилового ПП-71 Ni Для механизированной или автоматической типа сварки преобладающе в углекислом газе или в смеси диаметром 1, 2 -1, 6 газов мм. низколегированных конструкционных сталей, малоуглеродистых в том числе судостроительных сталей повышенной и высокой прочности (по Правилам РС и ГОСТ 5521 стали A 36, ТУ 1274 -018 -00213948 -2015 D 36, E 36 A 40, D 40, E 40 A 40 S, D 40 S, E 40 S, A 420, D 420, E 420 – для ПП-СВП 1 и А 50 -Е 50, А 55 -Е 55, АК-25, АБ-2 для ПП-СВП 2). ПП-82 – в стадии ТУ 1274 -083 -11143754 -2017 аттестации и прохождения процедуры (только углекислого газа) МВК для

Новые порошковые проволоки, выпускаемые группой ИТС. ПП-71 Бесшовная, рутилового ПП-71 Ni Для механизированной или автоматической типа сварки преобладающе в углекислом газе или в смеси диаметром 1, 2 -1, 6 газов мм. низколегированных конструкционных сталей, малоуглеродистых в том числе судостроительных сталей повышенной и высокой прочности (по Правилам РС и ГОСТ 5521 стали A 36, ТУ 1274 -018 -00213948 -2015 D 36, E 36 A 40, D 40, E 40 A 40 S, D 40 S, E 40 S, A 420, D 420, E 420 – для ПП-СВП 1 и А 50 -Е 50, А 55 -Е 55, АК-25, АБ-2 для ПП-СВП 2). ПП-82 – в стадии ТУ 1274 -083 -11143754 -2017 аттестации и прохождения процедуры (только углекислого газа) МВК для

Химический состав наплавленного металла Наименование ПП-А 22/9 С% Mn% Si% Ni % Cr % Mo% V% Cu% N 2 P% S% Состав наплавленного металла по ТУ 1274 -003 -13842858 -2007 в соответствие с формулой Св 03 Х 22 Н 9 АМ 3 0, 2 - POWER PIPE 60 R <0, 07 1, 0 -1, 60 0, 4 -0, 9 0, 55 POWER PIPE 90 R 1, 3 -1, 75 POWER ARC 60 R 0, 300, 60 1, 0 -1, 60 1, 5 -2, 0 0, 20, 6 -1, 0 0, 60 <0, 08 <0, 01 ПП-СВП 1 1, 0 – 1, 60 0, 30 – 0, 60 0, 70 – 1, 10 ПП-СВП 2 1, 0 -1, 60 0, 3 -0, 5 2, 1 -3, 0 POWER BRIDGE 60 M 1, 3 -1, 75 0, 4 -0, 8 0, 4 -0, 5

Химический состав наплавленного металла Наименование ПП-А 22/9 С% Mn% Si% Ni % Cr % Mo% V% Cu% N 2 P% S% Состав наплавленного металла по ТУ 1274 -003 -13842858 -2007 в соответствие с формулой Св 03 Х 22 Н 9 АМ 3 0, 2 - POWER PIPE 60 R <0, 07 1, 0 -1, 60 0, 4 -0, 9 0, 55 POWER PIPE 90 R 1, 3 -1, 75 POWER ARC 60 R 0, 300, 60 1, 0 -1, 60 1, 5 -2, 0 0, 20, 6 -1, 0 0, 60 <0, 08 <0, 01 ПП-СВП 1 1, 0 – 1, 60 0, 30 – 0, 60 0, 70 – 1, 10 ПП-СВП 2 1, 0 -1, 60 0, 3 -0, 5 2, 1 -3, 0 POWER BRIDGE 60 M 1, 3 -1, 75 0, 4 -0, 8 0, 4 -0, 5

Химический состав наплавленного металла Наименование С% Mn% Si% POWER WET 60 M <0, 08 1, 5 -1, 3 0, 6 -0, 7 POWER WET 60 R <0, 07 1, 5 -1, 3 0, 4 -0, 5 POWER WET 60 B <0, 12 1, 2 -2, 3 0, 4 -0, 6 0, 35 -0, 6 0, 120, 35 <0, 07 ПП-ХМФА ПП-ХГСМФА Ni % Cr % 0, 7 -1, 1 0, 4 -0, 5 -0, 8 0, 4 -0, 6 1, 2 -1, 5 0, 45 -0, 7 0, 951, 25 V% Cu% 0, 4 -0, 5 0, 9 -1, 2 0, 15 -0, 3 <0, 07 Mo% N 2 P% S% <0, 01 0, 15 -0, 3 0, 5 -0, 7 0, 250, 35 Не более 0, 02

Химический состав наплавленного металла Наименование С% Mn% Si% POWER WET 60 M <0, 08 1, 5 -1, 3 0, 6 -0, 7 POWER WET 60 R <0, 07 1, 5 -1, 3 0, 4 -0, 5 POWER WET 60 B <0, 12 1, 2 -2, 3 0, 4 -0, 6 0, 35 -0, 6 0, 120, 35 <0, 07 ПП-ХМФА ПП-ХГСМФА Ni % Cr % 0, 7 -1, 1 0, 4 -0, 5 -0, 8 0, 4 -0, 6 1, 2 -1, 5 0, 45 -0, 7 0, 951, 25 V% Cu% 0, 4 -0, 5 0, 9 -1, 2 0, 15 -0, 3 <0, 07 Mo% N 2 P% S% <0, 01 0, 15 -0, 3 0, 5 -0, 7 0, 250, 35 Не более 0, 02

Новые бесшовные порошковые проволоки рутилового типа ГАРПУН, предназначенные для судостроения (выпуск начнется с марта-апреля 2016 года) Класс по РМРС Наимен ование 3 Y 40 С Si Mn Ni ПП-71 угл. газ смесь 0, 06 0, 37 1, 2 0 ПП 71 Ni угл. Газ смесь 0, 05 0, 22 1, 26 0, 05 0, 40 1, 4 S, P 4 Y В стадии ПП-82 аттестац угл. газ ии Предел прочности, текучести, МПа Отн. Удлинение, % KCV -20 Более 47 540 491 25 0, 49 562 501 26 KCV-40 113 -121 - 625 542 22 KCV-20 Более 47 ≤ 0, 03 Новые порошковые проволоки класса ГАРПУН рутилового типа ориентированы на рынок судостроения и тяжелого машиностроения. Они будут выпускаться но новом стане ОАО «ЭЛЕКТРОСВАРКА» . Диаметр проволок будет 1, 0 -1, 2 мм, в зависимости от назначения. Производство началось в марте 2016 года.

Новые бесшовные порошковые проволоки рутилового типа ГАРПУН, предназначенные для судостроения (выпуск начнется с марта-апреля 2016 года) Класс по РМРС Наимен ование 3 Y 40 С Si Mn Ni ПП-71 угл. газ смесь 0, 06 0, 37 1, 2 0 ПП 71 Ni угл. Газ смесь 0, 05 0, 22 1, 26 0, 05 0, 40 1, 4 S, P 4 Y В стадии ПП-82 аттестац угл. газ ии Предел прочности, текучести, МПа Отн. Удлинение, % KCV -20 Более 47 540 491 25 0, 49 562 501 26 KCV-40 113 -121 - 625 542 22 KCV-20 Более 47 ≤ 0, 03 Новые порошковые проволоки класса ГАРПУН рутилового типа ориентированы на рынок судостроения и тяжелого машиностроения. Они будут выпускаться но новом стане ОАО «ЭЛЕКТРОСВАРКА» . Диаметр проволок будет 1, 0 -1, 2 мм, в зависимости от назначения. Производство началось в марте 2016 года.

Сертификаты порошковых проволок ПП-А 22/9, ПП-СВП 1 и ПП-СВП 2, используемых при строительстве кораблей

Сертификаты порошковых проволок ПП-А 22/9, ПП-СВП 1 и ПП-СВП 2, используемых при строительстве кораблей

Использование порошковой проволоки ПП-А 22/9

Использование порошковой проволоки ПП-А 22/9

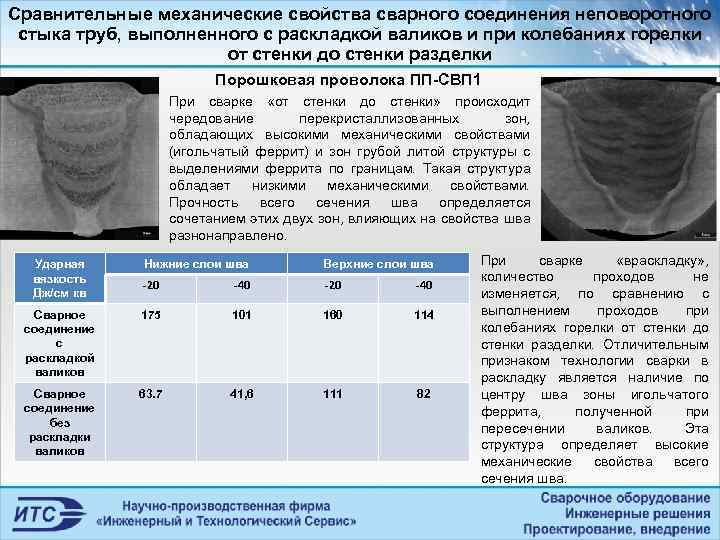

Сравнительные механические свойства сварного соединения неповоротного стыка труб, выполненного с раскладкой валиков и при колебаниях горелки от стенки до стенки разделки Порошковая проволока ПП-СВП 1 При сварке «от стенки до стенки» происходит чередование перекристаллизованных зон, обладающих высокими механическими свойствами (игольчатый феррит) и зон грубой литой структуры с выделениями феррита по границам. Такая структура обладает низкими механическими свойствами. Прочность всего сечения шва определяется сочетанием этих двух зон, влияющих на свойства шва разнонаправлено. Ударная вязкость Дж/см кв Нижние слои шва Верхние слои шва -20 -40 Сварное соединение с раскладкой валиков 175 101 160 114 Сварное соединение без раскладки валиков 63. 7 41, 6 111 82 При сварке «враскладку» , количество проходов не изменяется, по сравнению с выполнением проходов при колебаниях горелки от стенки до стенки разделки. Отличительным признаком технологии сварки в раскладку является наличие по центру шва зоны игольчатого феррита, полученной при пересечении валиков. Эта структура определяет высокие механические свойства всего сечения шва.

Сравнительные механические свойства сварного соединения неповоротного стыка труб, выполненного с раскладкой валиков и при колебаниях горелки от стенки до стенки разделки Порошковая проволока ПП-СВП 1 При сварке «от стенки до стенки» происходит чередование перекристаллизованных зон, обладающих высокими механическими свойствами (игольчатый феррит) и зон грубой литой структуры с выделениями феррита по границам. Такая структура обладает низкими механическими свойствами. Прочность всего сечения шва определяется сочетанием этих двух зон, влияющих на свойства шва разнонаправлено. Ударная вязкость Дж/см кв Нижние слои шва Верхние слои шва -20 -40 Сварное соединение с раскладкой валиков 175 101 160 114 Сварное соединение без раскладки валиков 63. 7 41, 6 111 82 При сварке «враскладку» , количество проходов не изменяется, по сравнению с выполнением проходов при колебаниях горелки от стенки до стенки разделки. Отличительным признаком технологии сварки в раскладку является наличие по центру шва зоны игольчатого феррита, полученной при пересечении валиков. Эта структура определяет высокие механические свойства всего сечения шва.

Влияние серы и фосфора на свойства сварного соединения 1. Влияние серы и фосфора на свойства сварного соединения изучено, начиная с 70 -х годов прошлого века. 2. Влияние сводится к образованию легкоплавких соединений типа Fe. S 2 с температурой плавления около 900 град. С, которые обладают низкой механической прочностью. То есть, кристаллизация сварного соединения происходит при наличии жидкой прослойки, располагающейся между кристаллитами. Эти прослойки не отображаются на рентгеновских снимках и практически не видны на металлографических снимках. При нахождении сварного соединения под нагрузкой они могут быть источником микронадрывов и последующего растрескивания сварного соединения. Поэтому, содержание серы и фосфора больше, чем 0, 03 -0, 035% в сварном соединении недопустимо при сварке ответственных соединений. 3. Происхождение серы и фосфора в сварочной проволоке, сплошного сечения или порошковых проволоках, идет от металлургии производства слитка. Для снижения содержания серы и фосфора в исходном слитке требуется повторно переплавлять этот слиток методом электрошлакового переплава, что увеличивает стоимость металла для производства порошковых или сплошных проволок от 2 до 3 раз.

Влияние серы и фосфора на свойства сварного соединения 1. Влияние серы и фосфора на свойства сварного соединения изучено, начиная с 70 -х годов прошлого века. 2. Влияние сводится к образованию легкоплавких соединений типа Fe. S 2 с температурой плавления около 900 град. С, которые обладают низкой механической прочностью. То есть, кристаллизация сварного соединения происходит при наличии жидкой прослойки, располагающейся между кристаллитами. Эти прослойки не отображаются на рентгеновских снимках и практически не видны на металлографических снимках. При нахождении сварного соединения под нагрузкой они могут быть источником микронадрывов и последующего растрескивания сварного соединения. Поэтому, содержание серы и фосфора больше, чем 0, 03 -0, 035% в сварном соединении недопустимо при сварке ответственных соединений. 3. Происхождение серы и фосфора в сварочной проволоке, сплошного сечения или порошковых проволоках, идет от металлургии производства слитка. Для снижения содержания серы и фосфора в исходном слитке требуется повторно переплавлять этот слиток методом электрошлакового переплава, что увеличивает стоимость металла для производства порошковых или сплошных проволок от 2 до 3 раз.

Трещины, возникающие при сварке аустенитно-ферритными проволоками с повышенным содержанием серы (более 0, 03%) Основной материал – сталь марки 09 Г 2 С, δ=25 мм. Разделка кромок – _/-образная. Метод сварки – полуавтоматический Защитный газ – (80%Ar+20%CО 2). Пространственное положение – нижнее Увеличение х 1500. Тонкая, горячая, кристаллизационная трещина, ориентированная вдоль дендритов. Трещина расположена в центральной части сварного шва. Протяжённость трещины составляет 1, 29 мм.

Трещины, возникающие при сварке аустенитно-ферритными проволоками с повышенным содержанием серы (более 0, 03%) Основной материал – сталь марки 09 Г 2 С, δ=25 мм. Разделка кромок – _/-образная. Метод сварки – полуавтоматический Защитный газ – (80%Ar+20%CО 2). Пространственное положение – нижнее Увеличение х 1500. Тонкая, горячая, кристаллизационная трещина, ориентированная вдоль дендритов. Трещина расположена в центральной части сварного шва. Протяжённость трещины составляет 1, 29 мм.

Возможные моменты при засорении шва шлаковыми включениями Микроструктура литой зоны шва. Макро и микрошлаковые включения. Микроструктура перекристаллизованной зоны шва. Микрошлаковые включения.

Возможные моменты при засорении шва шлаковыми включениями Микроструктура литой зоны шва. Макро и микрошлаковые включения. Микроструктура перекристаллизованной зоны шва. Микрошлаковые включения.

Шлаковые включения, возникающие в сварном шве низколегированных проволок, из-за влияния кислорода и серы Из-за высоких концентраций кислорода, наблюдаемых при сварке, при наличии в сварочной проволоке одновременно нескольких раскислителей (алюминия, кремния и марганца и т. д. ) происходит формирование жидких оксисульфидных неметаллических включений системы Al-Ca-Si-Mn-S-O. Типичные примеры таких включений показаны на рисунке. Шлиф сварного соединения, выполненный порошковой проволокой рутилового типа в направлении «углом назад» при угле более 15 градусов. Оксисульфидное неметаллическое шлаковое включение системы Al-Ca-Si-Mn-S-O

Шлаковые включения, возникающие в сварном шве низколегированных проволок, из-за влияния кислорода и серы Из-за высоких концентраций кислорода, наблюдаемых при сварке, при наличии в сварочной проволоке одновременно нескольких раскислителей (алюминия, кремния и марганца и т. д. ) происходит формирование жидких оксисульфидных неметаллических включений системы Al-Ca-Si-Mn-S-O. Типичные примеры таких включений показаны на рисунке. Шлиф сварного соединения, выполненный порошковой проволокой рутилового типа в направлении «углом назад» при угле более 15 градусов. Оксисульфидное неметаллическое шлаковое включение системы Al-Ca-Si-Mn-S-O

Анализ шлаковых включений методом картирования на электронном микроскопе

Анализ шлаковых включений методом картирования на электронном микроскопе

Анализ составляющих оксисульфидных неметаллических включений в металле шва Желтый – кислород, красный – алюминий, изумрудный– кремний, синий – сера, зеленый -титан, бардовый – марганец, фиолетовый – медь, серо-зеленый – магний. Причиной появления оксисульфидных неметаллических включений при варке в направлении углом назад при угле наклона более 15 граусов, по нашему мнению, является то, что при сварке в этом направлении энергия дуги воздействует не на основной металл, а на наплавленный металл. При этом, первичной причиной появления включений, первоначально является кислород, источником которого является рутил, который перегревается под действием дуги. Кислород образует соединения с серой, легирующими добавками в составе порошковой проволоки, имеющими сродство к кислороду. Полученные сложные включения служат причиной снижения ударной вязкости сварных соединений при отрицательных температурах при достаточном их размере (более 5 мкм). При сварке углом вперед ничего подобного не обнаружено и ударная вязкость сварных соединений всегда на стабильном и высоком уровне. В учебниках по сварке советской поры и в некоторых руководствах западных фирм отмечается, что рекомендуемое направление сварки при использовании порошковых проволок рутилового типа – углом вперед. Однако, есть положительные результаты и при сварке углом назад. В этом случае, очевидно, главную роль играет фактор выбора напряжения на дуге и пространственного положения.

Анализ составляющих оксисульфидных неметаллических включений в металле шва Желтый – кислород, красный – алюминий, изумрудный– кремний, синий – сера, зеленый -титан, бардовый – марганец, фиолетовый – медь, серо-зеленый – магний. Причиной появления оксисульфидных неметаллических включений при варке в направлении углом назад при угле наклона более 15 граусов, по нашему мнению, является то, что при сварке в этом направлении энергия дуги воздействует не на основной металл, а на наплавленный металл. При этом, первичной причиной появления включений, первоначально является кислород, источником которого является рутил, который перегревается под действием дуги. Кислород образует соединения с серой, легирующими добавками в составе порошковой проволоки, имеющими сродство к кислороду. Полученные сложные включения служат причиной снижения ударной вязкости сварных соединений при отрицательных температурах при достаточном их размере (более 5 мкм). При сварке углом вперед ничего подобного не обнаружено и ударная вязкость сварных соединений всегда на стабильном и высоком уровне. В учебниках по сварке советской поры и в некоторых руководствах западных фирм отмечается, что рекомендуемое направление сварки при использовании порошковых проволок рутилового типа – углом вперед. Однако, есть положительные результаты и при сварке углом назад. В этом случае, очевидно, главную роль играет фактор выбора напряжения на дуге и пространственного положения.

Основные возможные проблемы при сварке. Влияние водорода на свойства сварного соединения Влияние водорода в сварном шве очень критично сказывается на механические свойства сварного соединения. Причем, в зависимости от структуры сварного шва, это влияние разное. 1. При феррито-перлитной структуре сварного шва (низколегированные стали типа всех трубных сталей, мостовых сталей и т. д. ) водород не растворяется в структуре, а формируется в виде газовых включений (флокенов), где давление газа больше, чем предел прочности сталей. Разрушение сварного соединения при этом может происходить происходит в течение длительного времени. Минимальное время выявление дефекта – несколько дней. Разрушение сварного соединения, как правило, происходит в случае, если используются высоководородные сварочные материалы (содержание водорода более 8 см куб/100 г нм) и нарушены технологические режимы сварки (например, если не производится предварительный подогрев или используются нерегламентные режимы сварки) В этом случае в структуре сварного соединения возникает мартенсит, который является непреодолимым для свободного выхода водорода из металла шва. Мартенсит возникает при скорости охлаждения более 80 град/сек при использовании сталей типа 10 ХСНД. При механизированной или автоматической сварке скорости охлаждения составляют 40 -60 град/сек. То есть, любое нарушение режима сварки, в частности холодная погода и несоблюдение правил подогрева стыка перед сваркой, может привести к возникновению проблемы. 2. При аустенитной структуре сварного шва (выполненного, например, проволокой 316), водород полностью растворяется в структуре аустенита и до сих пор между учеными идут дисскусии на тему его воздействия. 3. При аустенитно-ферритной структуре сварного шва, влияние водорода определяется фазовым составом сварного шва. Если содержание ферритной фазы до 5 -6% (свойственно сталям РОСАТОМа), то можно не учитывать влияния водорода, так как пластичная аустенитная матрица способна справится с его влиянием. Если содержание ферритной фазы более 15% (свойственно сталям Минобороны РФ), то воздействие водорода в совокупности с значительным содержанием ферритной фазы может привести к таким же последствиям, что по п. 1

Основные возможные проблемы при сварке. Влияние водорода на свойства сварного соединения Влияние водорода в сварном шве очень критично сказывается на механические свойства сварного соединения. Причем, в зависимости от структуры сварного шва, это влияние разное. 1. При феррито-перлитной структуре сварного шва (низколегированные стали типа всех трубных сталей, мостовых сталей и т. д. ) водород не растворяется в структуре, а формируется в виде газовых включений (флокенов), где давление газа больше, чем предел прочности сталей. Разрушение сварного соединения при этом может происходить происходит в течение длительного времени. Минимальное время выявление дефекта – несколько дней. Разрушение сварного соединения, как правило, происходит в случае, если используются высоководородные сварочные материалы (содержание водорода более 8 см куб/100 г нм) и нарушены технологические режимы сварки (например, если не производится предварительный подогрев или используются нерегламентные режимы сварки) В этом случае в структуре сварного соединения возникает мартенсит, который является непреодолимым для свободного выхода водорода из металла шва. Мартенсит возникает при скорости охлаждения более 80 град/сек при использовании сталей типа 10 ХСНД. При механизированной или автоматической сварке скорости охлаждения составляют 40 -60 град/сек. То есть, любое нарушение режима сварки, в частности холодная погода и несоблюдение правил подогрева стыка перед сваркой, может привести к возникновению проблемы. 2. При аустенитной структуре сварного шва (выполненного, например, проволокой 316), водород полностью растворяется в структуре аустенита и до сих пор между учеными идут дисскусии на тему его воздействия. 3. При аустенитно-ферритной структуре сварного шва, влияние водорода определяется фазовым составом сварного шва. Если содержание ферритной фазы до 5 -6% (свойственно сталям РОСАТОМа), то можно не учитывать влияния водорода, так как пластичная аустенитная матрица способна справится с его влиянием. Если содержание ферритной фазы более 15% (свойственно сталям Минобороны РФ), то воздействие водорода в совокупности с значительным содержанием ферритной фазы может привести к таким же последствиям, что по п. 1

Шовные проволоки: насыщение металла шва водородом. Данные ЭСАБ. 4, 5 3, 5 8 недель

Шовные проволоки: насыщение металла шва водородом. Данные ЭСАБ. 4, 5 3, 5 8 недель

Разница в содержании диффузионно-подвижного водорода в металле шва при использовании разного типа проволок по данным компании ITW (США).

Разница в содержании диффузионно-подвижного водорода в металле шва при использовании разного типа проволок по данным компании ITW (США).

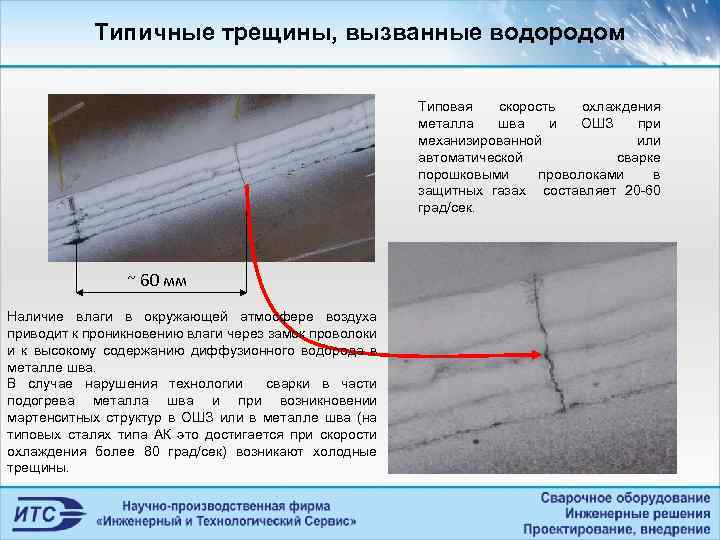

Типичные трещины, вызванные водородом Типовая скорость охлаждения металла шва и ОШЗ при механизированной или автоматической сварке порошковыми проволоками в защитных газах составляет 20 -60 град/сек. ~ 60 мм Наличие влаги в окружающей атмосфере воздуха приводит к проникновению влаги через замок проволоки и к высокому содержанию диффузионного водорода в металле шва. В случае нарушения технологии сварки в части подогрева металла шва и при возникновении мартенситных структур в ОШЗ или в металле шва (на типовых сталях типа АК это достигается при скорости охлаждения более 80 град/сек) возникают холодные трещины.

Типичные трещины, вызванные водородом Типовая скорость охлаждения металла шва и ОШЗ при механизированной или автоматической сварке порошковыми проволоками в защитных газах составляет 20 -60 град/сек. ~ 60 мм Наличие влаги в окружающей атмосфере воздуха приводит к проникновению влаги через замок проволоки и к высокому содержанию диффузионного водорода в металле шва. В случае нарушения технологии сварки в части подогрева металла шва и при возникновении мартенситных структур в ОШЗ или в металле шва (на типовых сталях типа АК это достигается при скорости охлаждения более 80 град/сек) возникают холодные трещины.

Влияние параметров сварки на содержание ферритной фазы На содержание ферритной фазы в металле шва оказывает влияние целая совокупность факторов. Это вызвано тем, что при кристаллизации сварного шва, первоначально выпадают ферритные зерна, в которых начинается рост аустенитного зерна. Таким образом, при значительной скорости охлаждения сварного соединения (например, при больших толщинах, сварке первого прохода и неполном подогреве сварного шва) структура сварного соединения будет иметь максимальное количество феррита, так как аустенитные зерна просто не успеют зародиться. Если скорость охлаждения сварного соединения, наоборот, мала, то структура будет иметь максимальное количество аустенита, так как почти все ферритные зерна превратятся в аустенитные. В связи с этим, возникает вопрос – по какой методике измерять содержание ферритной фазы в дуплексных сталях? В РОСАТОМЕ существует методика проверки специальными магнитометрами. В военном судостроении (СЕВМАШ) считают, что проверка магнитометрами бессмысленна, так как содержание ферритной фазы зависит от технологии сварки. Поэтому, предложено не измерять вообще, а брать данные из диаграммы Шефлера по химсоставу металла шва. Таким образом, эта тема достаточно дискуссионная.

Влияние параметров сварки на содержание ферритной фазы На содержание ферритной фазы в металле шва оказывает влияние целая совокупность факторов. Это вызвано тем, что при кристаллизации сварного шва, первоначально выпадают ферритные зерна, в которых начинается рост аустенитного зерна. Таким образом, при значительной скорости охлаждения сварного соединения (например, при больших толщинах, сварке первого прохода и неполном подогреве сварного шва) структура сварного соединения будет иметь максимальное количество феррита, так как аустенитные зерна просто не успеют зародиться. Если скорость охлаждения сварного соединения, наоборот, мала, то структура будет иметь максимальное количество аустенита, так как почти все ферритные зерна превратятся в аустенитные. В связи с этим, возникает вопрос – по какой методике измерять содержание ферритной фазы в дуплексных сталях? В РОСАТОМЕ существует методика проверки специальными магнитометрами. В военном судостроении (СЕВМАШ) считают, что проверка магнитометрами бессмысленна, так как содержание ферритной фазы зависит от технологии сварки. Поэтому, предложено не измерять вообще, а брать данные из диаграммы Шефлера по химсоставу металла шва. Таким образом, эта тема достаточно дискуссионная.

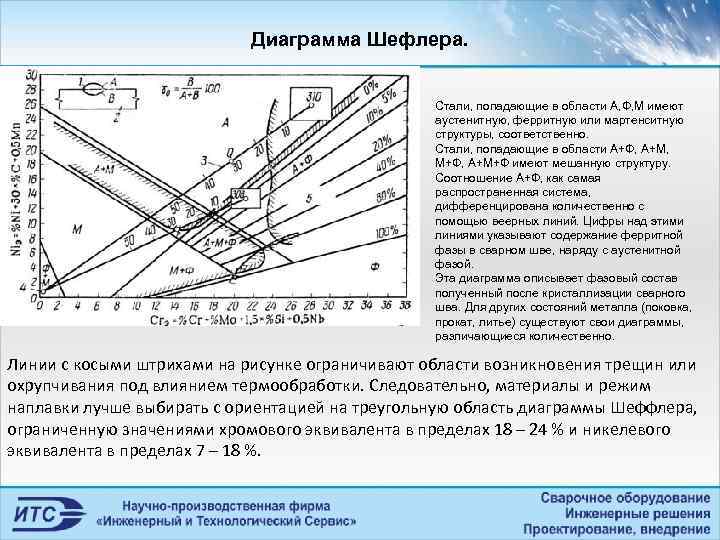

Диаграмма Шефлера. Стали, попадающие в области А, Ф, М имеют аустенитную, ферритную или мартенситную структуры, соответственно. Стали, попадающие в области А+Ф, А+М, М+Ф, А+М+Ф имеют мешанную структуру. Соотношение А+Ф, как самая распространенная система, дифференцирована количественно с помощью веерных линий. Цифры над этими линиями указывают содержание ферритной фазы в сварном шве, наряду с аустенитной фазой. Эта диаграмма описывает фазовый состав полученный после кристаллизации сварного шва. Для других состояний металла (поковка, прокат, литье) существуют свои диаграммы, различающиеся количественно. Линии с косыми штрихами на рисунке ограничивают области возникновения трещин или охрупчивания под влиянием термообработки. Следовательно, материалы и режим наплавки лучше выбирать с ориентацией на треугольную область диаграммы Шеффлера, ограниченную значениями хромового эквивалента в пределах 18 – 24 % и никелевого эквивалента в пределах 7 – 18 %.

Диаграмма Шефлера. Стали, попадающие в области А, Ф, М имеют аустенитную, ферритную или мартенситную структуры, соответственно. Стали, попадающие в области А+Ф, А+М, М+Ф, А+М+Ф имеют мешанную структуру. Соотношение А+Ф, как самая распространенная система, дифференцирована количественно с помощью веерных линий. Цифры над этими линиями указывают содержание ферритной фазы в сварном шве, наряду с аустенитной фазой. Эта диаграмма описывает фазовый состав полученный после кристаллизации сварного шва. Для других состояний металла (поковка, прокат, литье) существуют свои диаграммы, различающиеся количественно. Линии с косыми штрихами на рисунке ограничивают области возникновения трещин или охрупчивания под влиянием термообработки. Следовательно, материалы и режим наплавки лучше выбирать с ориентацией на треугольную область диаграммы Шеффлера, ограниченную значениями хромового эквивалента в пределах 18 – 24 % и никелевого эквивалента в пределах 7 – 18 %.

Известные в литературе типы поперечного сечения шовных проволок

Известные в литературе типы поперечного сечения шовных проволок

Реально применяемые типы сечений порошковых проволок ПП-А 22/9, СВ-Прокат, диаметр 1, 22 мм, внутр. диаметр 0, 78 мм, толщина фольги 0, 20 мм ПП-А 22/9, ЭСВА, диаметр 1, 20 мм, внутр. диаметр 0, 80 мм, толщина фольги 0, 22 мм

Реально применяемые типы сечений порошковых проволок ПП-А 22/9, СВ-Прокат, диаметр 1, 22 мм, внутр. диаметр 0, 78 мм, толщина фольги 0, 20 мм ПП-А 22/9, ЭСВА, диаметр 1, 20 мм, внутр. диаметр 0, 80 мм, толщина фольги 0, 22 мм

Реально применяемые типы сечений порошковых проволок ПП-647, ГАЗСТРОЙСЕРВИС, Ю. Корея, диаметр 1, 17 мм, внутр. диаметр 0, 80 мм, толщина фольги 0, 19 мм NS, диаметр 1, 47 мм, внутр. диаметр 0, 79 мм, толщина фольги 0, 32 мм

Реально применяемые типы сечений порошковых проволок ПП-647, ГАЗСТРОЙСЕРВИС, Ю. Корея, диаметр 1, 17 мм, внутр. диаметр 0, 80 мм, толщина фольги 0, 19 мм NS, диаметр 1, 47 мм, внутр. диаметр 0, 79 мм, толщина фольги 0, 32 мм

Реально применяемые типы сечений порошковых проволок SC-71 H, Ю. Корея, диаметр 1, 48 мм, внутр. диаметр 0, 78 мм, толщина фольги 0, 36 мм ПП-СВП 1, ЭСВА, диаметр 1, 15 мм, внутр. диаметр 0, 57 мм, толщина фольги 0, 25 мм

Реально применяемые типы сечений порошковых проволок SC-71 H, Ю. Корея, диаметр 1, 48 мм, внутр. диаметр 0, 78 мм, толщина фольги 0, 36 мм ПП-СВП 1, ЭСВА, диаметр 1, 15 мм, внутр. диаметр 0, 57 мм, толщина фольги 0, 25 мм

Реально применяемые типы сечений порошковых проволок ПП-СВП 2, ЭСВА, диаметр 1, 17 мм, внутр. диаметр 0, 55 мм, толщина фольги 0, 28 мм Flux cored wire SF-316 L (Nippon Steel & Sumikin Welding Co. Ltd. , Япония) диаметр 1, 15 мм, внутр. диаметр 0, 79 мм, толщина фольги 0, 32 мм

Реально применяемые типы сечений порошковых проволок ПП-СВП 2, ЭСВА, диаметр 1, 17 мм, внутр. диаметр 0, 55 мм, толщина фольги 0, 28 мм Flux cored wire SF-316 L (Nippon Steel & Sumikin Welding Co. Ltd. , Япония) диаметр 1, 15 мм, внутр. диаметр 0, 79 мм, толщина фольги 0, 32 мм

Реально применяемые типы сечений порошковых проволок Порошковая проволока FILARC 6138, диаметр 1, 2 мм, ЭСАБ, Швеция

Реально применяемые типы сечений порошковых проволок Порошковая проволока FILARC 6138, диаметр 1, 2 мм, ЭСАБ, Швеция

Влияние воздействия влаги на поверхность порошковой проволоки ПП-А 22/9 Вид наплавленного валика Воздействие влаги Влажность шихты (анализатор MX -50), % ррм Исходное состояние проволоки 600 Вымачивание проволоки в 900 воде в течение 1 сек. Просушка на воздухе в течение 3 час. Повторное вымачивание в течение 1 сек. Сушка 3 часа на воздухе. 1800

Влияние воздействия влаги на поверхность порошковой проволоки ПП-А 22/9 Вид наплавленного валика Воздействие влаги Влажность шихты (анализатор MX -50), % ррм Исходное состояние проволоки 600 Вымачивание проволоки в 900 воде в течение 1 сек. Просушка на воздухе в течение 3 час. Повторное вымачивание в течение 1 сек. Сушка 3 часа на воздухе. 1800

Влияние воздействия влаги на поверхность порошковой проволоки ПП-647 (Ю. Корея) Вид наплавленного валика Воздействие влаги Влажность шихты (анализатор MX 50), % ррм Исходное состояние проволоки 650 Вымачивание проволоки в воде в течение 1 сек. Просушка на воздухе в течение 3 час. Появление короедов под слоем шлака. 8300 Повторное вымачивание в течение 1 сек. Сушка 3 часа на воздухе. Дополнительно к короедам появились свищи. 15000

Влияние воздействия влаги на поверхность порошковой проволоки ПП-647 (Ю. Корея) Вид наплавленного валика Воздействие влаги Влажность шихты (анализатор MX 50), % ррм Исходное состояние проволоки 650 Вымачивание проволоки в воде в течение 1 сек. Просушка на воздухе в течение 3 час. Появление короедов под слоем шлака. 8300 Повторное вымачивание в течение 1 сек. Сушка 3 часа на воздухе. Дополнительно к короедам появились свищи. 15000

Результаты по наплавке валиков порошковыми проволоками прошедшими водяную обработку в течение 1 сек При выполнении наплавки валиков на предварительно зачищенную пластину проволокой марки ПП-647 Ø 1, 2 мм (поставщик ООО «Газстройсервис» ) с увлаженным порошком-наполнителем (содержание влаги более 0, 10% или 1000 ppm) отмечено появление на поверхности выполненных валиков следующих дефектов – «червяков» , пор и свищей. При проведении визуального контроля выполненных валиков установлено, что дефекты располагаются на определенных участках. Дефектные участки имеют различную протяженность и располагаются на различном расстоянии друг от друга.

Результаты по наплавке валиков порошковыми проволоками прошедшими водяную обработку в течение 1 сек При выполнении наплавки валиков на предварительно зачищенную пластину проволокой марки ПП-647 Ø 1, 2 мм (поставщик ООО «Газстройсервис» ) с увлаженным порошком-наполнителем (содержание влаги более 0, 10% или 1000 ppm) отмечено появление на поверхности выполненных валиков следующих дефектов – «червяков» , пор и свищей. При проведении визуального контроля выполненных валиков установлено, что дефекты располагаются на определенных участках. Дефектные участки имеют различную протяженность и располагаются на различном расстоянии друг от друга.

Общее сравнение порошковых проволок различных производителей ПП-СВП 1, низколегированная 75/25 300 (300) 0, 256 0, 02 Низкая ПП-А 22/9, высоколегированная Азиатский регион, высоколегированная Отношение площади оболочки проволоки к площади шихты, % 70/30 Сварочно-технологические свойства в исходном состоянии Высокие Исходная влажность шихты (влажность после 1 сек выдержки в воде), % ppm 600 (900) Толщина стенки оболочки проволоки, мм 0, 228 Вид сварного шва после 1 сек выдержки в воде Суммарное содержание серы и фосфора в наплавленном металле, % 0, 018 Склонность к горячим трещинам Низкая 55/45 650 (7200) 0, 195 0, 032 Высокая

Общее сравнение порошковых проволок различных производителей ПП-СВП 1, низколегированная 75/25 300 (300) 0, 256 0, 02 Низкая ПП-А 22/9, высоколегированная Азиатский регион, высоколегированная Отношение площади оболочки проволоки к площади шихты, % 70/30 Сварочно-технологические свойства в исходном состоянии Высокие Исходная влажность шихты (влажность после 1 сек выдержки в воде), % ppm 600 (900) Толщина стенки оболочки проволоки, мм 0, 228 Вид сварного шва после 1 сек выдержки в воде Суммарное содержание серы и фосфора в наплавленном металле, % 0, 018 Склонность к горячим трещинам Низкая 55/45 650 (7200) 0, 195 0, 032 Высокая

Технологическая схема производства замковых проволок Технологический процесс производства замковых проволок только на первый взгляд прост и экономичен.

Технологическая схема производства замковых проволок Технологический процесс производства замковых проволок только на первый взгляд прост и экономичен.

Разновидности станов для производства замковой проволоки Существует много разновидностей показанных на рисунке станов для производства замковых порошковых проволок, различающихся по степени аппаратурного оформления и, соответственно, стоимости. Различное аппаратурное насыщение направлено на формирование порошковых проволок конкретного диаметра и в пределах необходимых допусков по диаметру и овальности. Самыми простыми и, соответственно, самыми дешевыми являются станы азиатского происхождения, которые формируют замковые порошковые проволоки в широких пределах допусков по овальности и диаметру, а самыми дорогими – станы западноевропейского производства, в которых реализованы схемы обратной связи, позволяющие обеспечить взаимосвязь между работой и усилием сжатия роликов, диаметром и овальностью проволоки непосредственно в процессе ее изготовления. Соответственно, замковая порошковая проволока, выполненная на этих станах, имеет различное качество, стоимость и свое место на рынке.

Разновидности станов для производства замковой проволоки Существует много разновидностей показанных на рисунке станов для производства замковых порошковых проволок, различающихся по степени аппаратурного оформления и, соответственно, стоимости. Различное аппаратурное насыщение направлено на формирование порошковых проволок конкретного диаметра и в пределах необходимых допусков по диаметру и овальности. Самыми простыми и, соответственно, самыми дешевыми являются станы азиатского происхождения, которые формируют замковые порошковые проволоки в широких пределах допусков по овальности и диаметру, а самыми дорогими – станы западноевропейского производства, в которых реализованы схемы обратной связи, позволяющие обеспечить взаимосвязь между работой и усилием сжатия роликов, диаметром и овальностью проволоки непосредственно в процессе ее изготовления. Соответственно, замковая порошковая проволока, выполненная на этих станах, имеет различное качество, стоимость и свое место на рынке.

Основные факторы, сдерживающие производство порошковых проволок в РФ • Требование к Национальной металлургической базе по производству низко и высоколегированной фольги, которая должна быть как минимум чистая по сере и фосфору. Как пример, можно привести производство порошковых проволок в некоторых азиатских странах, где отдельно взятое содержание серы и фосфора в наплавленном металле превышает 0, 03%. По требованиям российских производителей ответственных сварных изделий, суммарное содержание серы и фосфора не должно быть выше 0, 025%. Нарушение этого требования приводит к появлению горячих трещин в сварном соединении, что недопустимо для ответственных сварных металлоконструкций. • Требование к Национальной металлургической базе по производству особо чистых ферросплавов, необходимых для изготовления порошковых проволок (см. п. 1). Имеющиеся горно-металлургические комбинаты производят необходимые ферросплавы для металлургической промышленности, но они без соответствующей переработки совершенно не подходят по своим свойствам и чистоте для производства порошковых проволок. • Требование к Национальной металлургической базе по производству высоколегированной фольги (со степенью легирования более 25%). Проблема заключается в том, что при прокатке аустенитных или аустенитно-ферритных материалов в фольгу до указанных толщин требуется проведение термической обработки заготовки до температур 9000 С и более, вследствие нагартовки (упрочнения) металла. Однако, в РФ практическая реализация указанной технологии прокатки отсутствует. • Неготовность металлургической промышленности работать при незначительных по их меркам объемах производства в единицы тысяч тонн в год.

Основные факторы, сдерживающие производство порошковых проволок в РФ • Требование к Национальной металлургической базе по производству низко и высоколегированной фольги, которая должна быть как минимум чистая по сере и фосфору. Как пример, можно привести производство порошковых проволок в некоторых азиатских странах, где отдельно взятое содержание серы и фосфора в наплавленном металле превышает 0, 03%. По требованиям российских производителей ответственных сварных изделий, суммарное содержание серы и фосфора не должно быть выше 0, 025%. Нарушение этого требования приводит к появлению горячих трещин в сварном соединении, что недопустимо для ответственных сварных металлоконструкций. • Требование к Национальной металлургической базе по производству особо чистых ферросплавов, необходимых для изготовления порошковых проволок (см. п. 1). Имеющиеся горно-металлургические комбинаты производят необходимые ферросплавы для металлургической промышленности, но они без соответствующей переработки совершенно не подходят по своим свойствам и чистоте для производства порошковых проволок. • Требование к Национальной металлургической базе по производству высоколегированной фольги (со степенью легирования более 25%). Проблема заключается в том, что при прокатке аустенитных или аустенитно-ферритных материалов в фольгу до указанных толщин требуется проведение термической обработки заготовки до температур 9000 С и более, вследствие нагартовки (упрочнения) металла. Однако, в РФ практическая реализация указанной технологии прокатки отсутствует. • Неготовность металлургической промышленности работать при незначительных по их меркам объемах производства в единицы тысяч тонн в год.

Основные факторы, сдерживающие производство порошковых проволок в РФ • Необходимость иметь широкую номенклатуру фольги для высоколегированных порошковых проволок по химическому составу. Это требование вызвано тем, что в ряде отраслей промышленности (например, в российской атомной промышленности), допускается легирование металла шва только из материала электрода (фольги в данном случае), в то время, как большинство фирм делает легирование из порошковой составляющей порошковой проволоки при постоянном химическом составе фольги. • Требование наличия качественных мощностей по прокату низколегированной фольги или ленты до требуемых толщин в пределах допусков. Это вызвано тем, что при колебании толщины фольги в пределах 0, 02 мм, сварочные свойства порошковых проволок начинают резко меняться. Причиной такого изменения является нарушение уровня критического тока на торце электродной проволоки (должен быть более 300 А/мм 2 для обеспечения стабильного струйного переноса электродного металла в сварочную ванну).

Основные факторы, сдерживающие производство порошковых проволок в РФ • Необходимость иметь широкую номенклатуру фольги для высоколегированных порошковых проволок по химическому составу. Это требование вызвано тем, что в ряде отраслей промышленности (например, в российской атомной промышленности), допускается легирование металла шва только из материала электрода (фольги в данном случае), в то время, как большинство фирм делает легирование из порошковой составляющей порошковой проволоки при постоянном химическом составе фольги. • Требование наличия качественных мощностей по прокату низколегированной фольги или ленты до требуемых толщин в пределах допусков. Это вызвано тем, что при колебании толщины фольги в пределах 0, 02 мм, сварочные свойства порошковых проволок начинают резко меняться. Причиной такого изменения является нарушение уровня критического тока на торце электродной проволоки (должен быть более 300 А/мм 2 для обеспечения стабильного струйного переноса электродного металла в сварочную ванну).

Технологическая схема производства бесшовных проволок

Технологическая схема производства бесшовных проволок

Новые разработки станов для производства бесшовных проволок В наиболее технологичных фирмах мира при производстве бесзамковых порошковых проволок появился новый технологический процесс производства порошковых проволок, который является неким гибридом, совмещающим элементы производства замковых порошковых проволок, использование нового процесса лазерной сварки по образующей заполненной шихтой заготовки порошковой проволоки и процесса последующего после лазерной сварки волочения сваренной заготовки порошковой проволоки в конечный размер. Последнее является непременным атрибутом процесса производства беззамковых порошковых проволок. При этом резко снижается энергонасыщенность производства низколегированных порошковых проволок ввиду уменьшения времени термической обработки заготовки в печах. Новый процесс доступен только в западноевропейских странах.

Новые разработки станов для производства бесшовных проволок В наиболее технологичных фирмах мира при производстве бесзамковых порошковых проволок появился новый технологический процесс производства порошковых проволок, который является неким гибридом, совмещающим элементы производства замковых порошковых проволок, использование нового процесса лазерной сварки по образующей заполненной шихтой заготовки порошковой проволоки и процесса последующего после лазерной сварки волочения сваренной заготовки порошковой проволоки в конечный размер. Последнее является непременным атрибутом процесса производства беззамковых порошковых проволок. При этом резко снижается энергонасыщенность производства низколегированных порошковых проволок ввиду уменьшения времени термической обработки заготовки в печах. Новый процесс доступен только в западноевропейских странах.

Преимущества низколегированных бесшовных проволок К преимуществам бесшовных низколегированных порошковых проволок относятся: • Отсутствие газонасыщения и водонасыщения гигроскопичной шихты при работе в условиях повышенной влажности или в условиях резкого перепада температур, • содержание диффузионно-подвижного водорода в наплавленном металле, полученного при сварке бесзамковыми порошковыми проволоками не превышает 3 -4 см 3/100 г нм, в то время как содержание диффузионно-подвижного водорода при сварке замковыми порошковыми проволоками редко бывает менее 8 см 3/100 г нм, что определяет ряд технологических мер по предотвращению появления холодных трещин в металле шва, • содержание других газов (азот и кислород) в наплавленном металле при сварке бесшовными порошковыми проволоками также снижается в разы по сравнению со сваркой замковыми порошковыми проволоками, • не менее, чем на 15% повышенная производительность процесса сварки бесзамковыми порошковыми проволоками, что вызвано большей толщиной стенки бесшовной порошковой проволоки по сравнению с замковой (0, 35… 0, 4 мм против 0, 17… 0, 2 мм). • практически идеальные технологические свойства при сварке в смеси газов во всех пространственных положениях.

Преимущества низколегированных бесшовных проволок К преимуществам бесшовных низколегированных порошковых проволок относятся: • Отсутствие газонасыщения и водонасыщения гигроскопичной шихты при работе в условиях повышенной влажности или в условиях резкого перепада температур, • содержание диффузионно-подвижного водорода в наплавленном металле, полученного при сварке бесзамковыми порошковыми проволоками не превышает 3 -4 см 3/100 г нм, в то время как содержание диффузионно-подвижного водорода при сварке замковыми порошковыми проволоками редко бывает менее 8 см 3/100 г нм, что определяет ряд технологических мер по предотвращению появления холодных трещин в металле шва, • содержание других газов (азот и кислород) в наплавленном металле при сварке бесшовными порошковыми проволоками также снижается в разы по сравнению со сваркой замковыми порошковыми проволоками, • не менее, чем на 15% повышенная производительность процесса сварки бесзамковыми порошковыми проволоками, что вызвано большей толщиной стенки бесшовной порошковой проволоки по сравнению с замковой (0, 35… 0, 4 мм против 0, 17… 0, 2 мм). • практически идеальные технологические свойства при сварке в смеси газов во всех пространственных положениях.

Технологические различия процесса изготовления шовных и бесшовных порошковых проволок 1. Выполнение сварного шва на ленте (высокочастотной или лазерной сваркой), 2. наличие, как минимум 2 стадий термической обработки заготовки проволоки в процессе протяжки, 3. наличие, как минимум 2 -х станов для волочения заготовки в процессе изготовления, 4. агломерирование порошковой составляющей перед заполнением заготовки проволоки (может выполняться и при изготовлении шовной проволоки, но как правило не выполняется с целью снижения стоимости), 5. омеднение поверхности проволоки перед намоткой на кассету. Заготовка трубы после сварки продольного шва.

Технологические различия процесса изготовления шовных и бесшовных порошковых проволок 1. Выполнение сварного шва на ленте (высокочастотной или лазерной сваркой), 2. наличие, как минимум 2 стадий термической обработки заготовки проволоки в процессе протяжки, 3. наличие, как минимум 2 -х станов для волочения заготовки в процессе изготовления, 4. агломерирование порошковой составляющей перед заполнением заготовки проволоки (может выполняться и при изготовлении шовной проволоки, но как правило не выполняется с целью снижения стоимости), 5. омеднение поверхности проволоки перед намоткой на кассету. Заготовка трубы после сварки продольного шва.

Недостатки бесшовных низколегированных порошковых проволок • • формирование крупной капли на торце проволоки при сварке в углекислом газе в области технологических режимов 150 -180 А, что характерно при сварке в вертикальном положении стыкового соединения на подкладке (широко применяется в судостроении), пониженная скорость сварки в углекислом газе по сравнению с использованием замковых порошковых проволок, что приводит к формированию толстых слоев металла шва (более 3 мм) и проблемам при сварке сталей малых толщин (до 10 -12 мм). Следует отметить, что в ЗАО НПФ «ИТС» указанные проблемы решены за счет влияния на технологический процесс изготовления порошковых проволок.

Недостатки бесшовных низколегированных порошковых проволок • • формирование крупной капли на торце проволоки при сварке в углекислом газе в области технологических режимов 150 -180 А, что характерно при сварке в вертикальном положении стыкового соединения на подкладке (широко применяется в судостроении), пониженная скорость сварки в углекислом газе по сравнению с использованием замковых порошковых проволок, что приводит к формированию толстых слоев металла шва (более 3 мм) и проблемам при сварке сталей малых толщин (до 10 -12 мм). Следует отметить, что в ЗАО НПФ «ИТС» указанные проблемы решены за счет влияния на технологический процесс изготовления порошковых проволок.

Производство бесшовных порошковых проволок на ОАО «ЭСВА» , Калининград Производительность намоточных станов (4 стана) 1500 тонн в год при 12 -часовой работе и 6 -дневной рабочей неделе Производительность волочильных станов ( 2 стана) - 1500 тонн в год при 12 часовой работе и 6 дневной неделе 1. 2. 3. В сентябре 2015 года на ОАО «ЭЛЕКТРОСВАРКА» запущены два новых намоточных стана. В 2015 году на ОАО «ЭЛЕКТРОСВАРКА» за счет собственных средств приобретен и в марте 2016 г запущен новый волочильный стан со скоростью протяжки проволоки 14 м/с вместо 6 м/сек в настоящее время. Это позволит утроить объемы производства, начиная с января 2016 года и систематизировать проведение регламентных работ на всех станах. В 2016 году на ОАО «ЭЛЕКТРОСВАРКА» за счет собственных средств приобретен новейший западно-европейский стан для производства замковых высоколегированных проволок.

Производство бесшовных порошковых проволок на ОАО «ЭСВА» , Калининград Производительность намоточных станов (4 стана) 1500 тонн в год при 12 -часовой работе и 6 -дневной рабочей неделе Производительность волочильных станов ( 2 стана) - 1500 тонн в год при 12 часовой работе и 6 дневной неделе 1. 2. 3. В сентябре 2015 года на ОАО «ЭЛЕКТРОСВАРКА» запущены два новых намоточных стана. В 2015 году на ОАО «ЭЛЕКТРОСВАРКА» за счет собственных средств приобретен и в марте 2016 г запущен новый волочильный стан со скоростью протяжки проволоки 14 м/с вместо 6 м/сек в настоящее время. Это позволит утроить объемы производства, начиная с января 2016 года и систематизировать проведение регламентных работ на всех станах. В 2016 году на ОАО «ЭЛЕКТРОСВАРКА» за счет собственных средств приобретен новейший западно-европейский стан для производства замковых высоколегированных проволок.

Технология производства порошковых проволокна ОАО «ЭЛЕКТРОСВАРКА» Технология производства порошковой проволоки на ОАО «ЭЛЕКТРОСВАРКА» в настоящее время заключается в следующем: • закупается бесшовная (сварная) заготовка порошковой проволоки диаметрами 4, 7… 6 мм для низколегированных проволок и заготовка замковой порошковой проволоки диаметром для высоколегированных проволок. Оба типа заготовки включают оболочку порошковых проволок и порошковый наполнитель (в качестве поставщиков заготовки выступают фирмы Франции, Германии, Китая, Словении), • проводится операция волочения заготовок для низколегированных бесшовных порошковых проволок до конечного диаметра через специальные фильеры с алмазным покрытием (в производстве бесшовной порошковой проволоки заключается основное отличие производимой на предприятии низколегированной порошковой проволоки от ближайших импортных аналогов), омеднение поверхности порошковых проволок (омедненная поверхность – отличительная черта бесшовных порошковых проволок перед замковыми), • проводится операция вальцевания заготовки высоколегированных проволок до конечного диаметра с изготовлением специального герметичного замка на образующей проволоки (в изготовлении максимально герметичного замка заключается основное отличие выпускаемой на предприятии порошковой проволоки от импортных аналогов). • после операций волочения или вальцевания заготовок (низколегированной или высоколегированной порошковых проволок, соответственно) проводится намотка готовой проволоки на 300 -кг бобины, • проводится операция рядной намотки проволок всех типов с бобин на кассеты весом 5 кг ил 15 кг, в зависимости от требований Заказчика, • проводится операция упаковки кассет порошковой проволоки в герметичные пакеты, • проводится химический анализ наплавленного металла и его механических свойств и на этом основании – выходной контроль продукции.

Технология производства порошковых проволокна ОАО «ЭЛЕКТРОСВАРКА» Технология производства порошковой проволоки на ОАО «ЭЛЕКТРОСВАРКА» в настоящее время заключается в следующем: • закупается бесшовная (сварная) заготовка порошковой проволоки диаметрами 4, 7… 6 мм для низколегированных проволок и заготовка замковой порошковой проволоки диаметром для высоколегированных проволок. Оба типа заготовки включают оболочку порошковых проволок и порошковый наполнитель (в качестве поставщиков заготовки выступают фирмы Франции, Германии, Китая, Словении), • проводится операция волочения заготовок для низколегированных бесшовных порошковых проволок до конечного диаметра через специальные фильеры с алмазным покрытием (в производстве бесшовной порошковой проволоки заключается основное отличие производимой на предприятии низколегированной порошковой проволоки от ближайших импортных аналогов), омеднение поверхности порошковых проволок (омедненная поверхность – отличительная черта бесшовных порошковых проволок перед замковыми), • проводится операция вальцевания заготовки высоколегированных проволок до конечного диаметра с изготовлением специального герметичного замка на образующей проволоки (в изготовлении максимально герметичного замка заключается основное отличие выпускаемой на предприятии порошковой проволоки от импортных аналогов). • после операций волочения или вальцевания заготовок (низколегированной или высоколегированной порошковых проволок, соответственно) проводится намотка готовой проволоки на 300 -кг бобины, • проводится операция рядной намотки проволок всех типов с бобин на кассеты весом 5 кг ил 15 кг, в зависимости от требований Заказчика, • проводится операция упаковки кассет порошковой проволоки в герметичные пакеты, • проводится химический анализ наплавленного металла и его механических свойств и на этом основании – выходной контроль продукции.

Комплектация производственным оборудованием • • • ОАО «ЭЛЕКТРОСВАРКА» в настоящее время укомплектована следующим оборудованием для производства порошковой сварочной проволоки: волочение беззамковой заготовки низколегированной порошковой проволоки из диаметра 4, 70 -6, 00 мм в полуфабрикат диаметром 2, 40 мм. В состав оборудования входит 1 волочильный стан последовательного типа производительностью 6 т/смену с линией предварительной подготовки поверхности проволоки, включающей в себя удаление окалины при помощи механического окалиноломателя, удаление окалины с помощью электрохимического травления, нанесение подсмазочного слоя и сушку заготовки, установки волочения полученного полуфабриката из диаметра 2, 40 мм в беззамковую низколегированную порошковую проволоку диаметром 1, 00 -1, 60 мм с оборудованием для омеднения (4 машины общей производительностью 6 т/смену). Эти 4 установки включают 3 волочильных стана магазинного типа с установками омеднения и калибровки диаметра и 1 волочильный стан последовательного типа с линиями подготовки поверхности и омеднения сварочной проволоки, включающими технологические операции обезжиривания, химической активации поверхности, омеднения, промывки, нейтрализацию поверхности порошковой проволоки и калибровку диаметра. 1 стан с ролл-форминговыми микрокассетами для вальцевания заготовки высоколегированной замковой порошковой проволоки из диаметра 1, 30… 1, 4 мм в диаметр 1, 20 мм и формирования максимально герметичного замка на образующей порошковой проволоки с производительностью 3 т/смену. Отличие стана от большинства аналогичных станов, применяемых на зарубежных фирмах заключается в специальном цикле работы, обеспечивающем формирование максимально герметичного замка, показанного на рис. 1. 8 перемоточных станков для намотки готовой проволоки на кассеты общей производительностью 10 т/смену, 1 автомат для производства пластиковых кассет, рассчитанных на вес проволоки 5 кг (кассеты, рассчитанные на вес проволоки 15, 16 и 18 кг закупаются).

Комплектация производственным оборудованием • • • ОАО «ЭЛЕКТРОСВАРКА» в настоящее время укомплектована следующим оборудованием для производства порошковой сварочной проволоки: волочение беззамковой заготовки низколегированной порошковой проволоки из диаметра 4, 70 -6, 00 мм в полуфабрикат диаметром 2, 40 мм. В состав оборудования входит 1 волочильный стан последовательного типа производительностью 6 т/смену с линией предварительной подготовки поверхности проволоки, включающей в себя удаление окалины при помощи механического окалиноломателя, удаление окалины с помощью электрохимического травления, нанесение подсмазочного слоя и сушку заготовки, установки волочения полученного полуфабриката из диаметра 2, 40 мм в беззамковую низколегированную порошковую проволоку диаметром 1, 00 -1, 60 мм с оборудованием для омеднения (4 машины общей производительностью 6 т/смену). Эти 4 установки включают 3 волочильных стана магазинного типа с установками омеднения и калибровки диаметра и 1 волочильный стан последовательного типа с линиями подготовки поверхности и омеднения сварочной проволоки, включающими технологические операции обезжиривания, химической активации поверхности, омеднения, промывки, нейтрализацию поверхности порошковой проволоки и калибровку диаметра. 1 стан с ролл-форминговыми микрокассетами для вальцевания заготовки высоколегированной замковой порошковой проволоки из диаметра 1, 30… 1, 4 мм в диаметр 1, 20 мм и формирования максимально герметичного замка на образующей порошковой проволоки с производительностью 3 т/смену. Отличие стана от большинства аналогичных станов, применяемых на зарубежных фирмах заключается в специальном цикле работы, обеспечивающем формирование максимально герметичного замка, показанного на рис. 1. 8 перемоточных станков для намотки готовой проволоки на кассеты общей производительностью 10 т/смену, 1 автомат для производства пластиковых кассет, рассчитанных на вес проволоки 5 кг (кассеты, рассчитанные на вес проволоки 15, 16 и 18 кг закупаются).

Комплектация исследовательским оборудованием ОАО ЭЛЕКТРОСВАРКА» укомплектована следующим оборудованием для выходного контроля готовой продукции и исследования состава наплавленного металла из изготовленных порошковых проволок: • Машина для растяжения образцов марки ИР 5082 200 с Pmax=300 к. Н (30 т) (Госреестр № 50109 -12). • Машина для определения ударной вязкости со станцией холода – копер маятниковый марки МК-300 (Госреестр № 39631 -08), криотермостат жидкостной к копру МК-300 (диапазон рабочих температур от 80 C до +100 С). • Машина для определения химического состава наплавленного металла – спектрограф эмиссионного типа «Искролайн 100» .

Комплектация исследовательским оборудованием ОАО ЭЛЕКТРОСВАРКА» укомплектована следующим оборудованием для выходного контроля готовой продукции и исследования состава наплавленного металла из изготовленных порошковых проволок: • Машина для растяжения образцов марки ИР 5082 200 с Pmax=300 к. Н (30 т) (Госреестр № 50109 -12). • Машина для определения ударной вязкости со станцией холода – копер маятниковый марки МК-300 (Госреестр № 39631 -08), криотермостат жидкостной к копру МК-300 (диапазон рабочих температур от 80 C до +100 С). • Машина для определения химического состава наплавленного металла – спектрограф эмиссионного типа «Искролайн 100» .

Схема холодного волочения сварочных проволок на ОАО «ЭСВА»

Схема холодного волочения сварочных проволок на ОАО «ЭСВА»

Процесс изготовления бесшовной порошковой проволоки на ОАО «ЭЛЕКТРОСВАРКА» , Калининград Заготовка порошковой проволоки диаметром 4, 7 -6, 0 мм Размотка бабины весом 900 кг и 10 кратная перетяжка на волочильном стане

Процесс изготовления бесшовной порошковой проволоки на ОАО «ЭЛЕКТРОСВАРКА» , Калининград Заготовка порошковой проволоки диаметром 4, 7 -6, 0 мм Размотка бабины весом 900 кг и 10 кратная перетяжка на волочильном стане

Процесс зачистки заготовки на новой линии ОАО «ЭЛЕКТРОСВАРКА» Грубая очистка заготовки на роликах Тонкая очистка заготовки щетками Электрохимическая очистка поверхности заготовки

Процесс зачистки заготовки на новой линии ОАО «ЭЛЕКТРОСВАРКА» Грубая очистка заготовки на роликах Тонкая очистка заготовки щетками Электрохимическая очистка поверхности заготовки

Новая линия подготовки заготовки на ОАО «ЭЛЕКТРОСВАРКА» Промывка поверхности заготовки Сушка поверхности заготовки горячим воздухом

Новая линия подготовки заготовки на ОАО «ЭЛЕКТРОСВАРКА» Промывка поверхности заготовки Сушка поверхности заготовки горячим воздухом

Новая линия протяжки заготовки на ОАО «ЭЛЕКТРОСВАРКА» Работа стана 10 -кратной протяжки заготовки через фильеры

Новая линия протяжки заготовки на ОАО «ЭЛЕКТРОСВАРКА» Работа стана 10 -кратной протяжки заготовки через фильеры

Новая линия по производству готовой проволоки на ОАО «ЭЛЕКТРОСВАРКА» Ванна омеднения готовой проволоки Общий вид линии

Новая линия по производству готовой проволоки на ОАО «ЭЛЕКТРОСВАРКА» Ванна омеднения готовой проволоки Общий вид линии

Схема двухсторонних сварных соединений на вертикальной стенке, выполненных проволокой POWER ARC 60 R сварочными головками «ВОСХОД» (по данным ЦНИИС НИЦ «Мосты» ). Корневая часть шва Скорость сварки при зазоре 4 мм составляет 1318 см/мин) Заполняющая часть шва

Схема двухсторонних сварных соединений на вертикальной стенке, выполненных проволокой POWER ARC 60 R сварочными головками «ВОСХОД» (по данным ЦНИИС НИЦ «Мосты» ). Корневая часть шва Скорость сварки при зазоре 4 мм составляет 1318 см/мин) Заполняющая часть шва

Формирование корневого слоя шва при Х-образной разделке и круглой керамической подкладке

Формирование корневого слоя шва при Х-образной разделке и круглой керамической подкладке

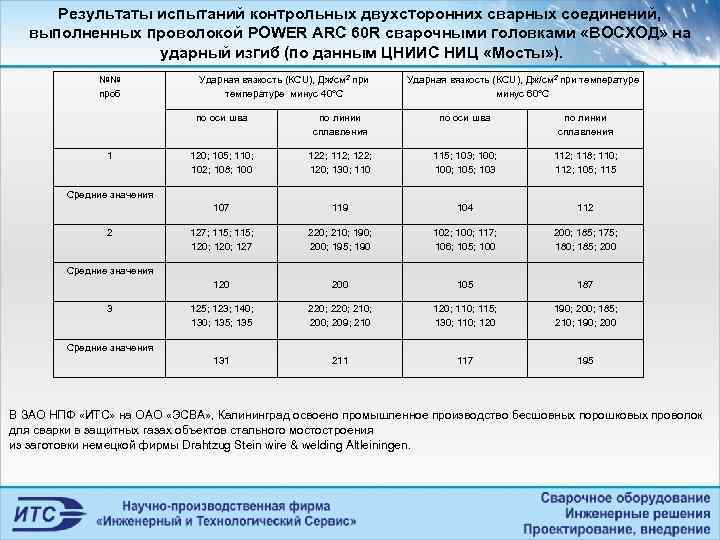

Результаты испытаний контрольных двухсторонних сварных соединений, выполненных проволокой POWER ARC 60 R сварочными головками «ВОСХОД» на ударный изгиб (по данным ЦНИИС НИЦ «Мосты» ). №№ проб Ударная вязкость (KCU), Дж/см 2 при температуре минус 40 С Ударная вязкость (KCU), Дж/см 2 при температуре минус 60 С по оси шва по линии сплавления 120; 105; 110; 102; 108; 100 122; 112; 122; 120; 130; 110 115; 103; 100; 105; 103 112; 118; 110; 112; 105; 115 107 119 104 112 127; 115; 120; 127 220; 210; 190; 200; 195; 190 102; 100; 117; 106; 105; 100 200; 185; 175; 180; 185; 200 120 200 105 187 125; 123; 140; 130; 135 220; 210; 200; 209; 210 120; 115; 130; 110; 120 190; 200; 185; 210; 190; 200 131 1 по линии сплавления 211 117 195 Средние значения 2 Средние значения 3 Средние значения В ЗАО НПФ «ИТС» на ОАО «ЭСВА» , Калининград освоено промышленное производство бесшовных порошковых проволок для сварки в защитных газах объектов стального мостостроения из заготовки немецкой фирмы Drahtzug Stein wire & welding Altleiningen.

Результаты испытаний контрольных двухсторонних сварных соединений, выполненных проволокой POWER ARC 60 R сварочными головками «ВОСХОД» на ударный изгиб (по данным ЦНИИС НИЦ «Мосты» ). №№ проб Ударная вязкость (KCU), Дж/см 2 при температуре минус 40 С Ударная вязкость (KCU), Дж/см 2 при температуре минус 60 С по оси шва по линии сплавления 120; 105; 110; 102; 108; 100 122; 112; 122; 120; 130; 110 115; 103; 100; 105; 103 112; 118; 110; 112; 105; 115 107 119 104 112 127; 115; 120; 127 220; 210; 190; 200; 195; 190 102; 100; 117; 106; 105; 100 200; 185; 175; 180; 185; 200 120 200 105 187 125; 123; 140; 130; 135 220; 210; 200; 209; 210 120; 115; 130; 110; 120 190; 200; 185; 210; 190; 200 131 1 по линии сплавления 211 117 195 Средние значения 2 Средние значения 3 Средние значения В ЗАО НПФ «ИТС» на ОАО «ЭСВА» , Калининград освоено промышленное производство бесшовных порошковых проволок для сварки в защитных газах объектов стального мостостроения из заготовки немецкой фирмы Drahtzug Stein wire & welding Altleiningen.

Перспективы в области производства порошковых проволок для сварки в защитных газах, используемых в секторе строительства кораблей ОСК и в области специального машиностроения. 1. В настоящее время потребности сектора кораблестроения в ОСК в порошковых проволоках диаметром 1, 2 мм полностью закрываются возможностями группы ИТС и ОАО «ЭЛЕКТРОСВАРКА» , г. Калининград. Суммарный объем производства готовой продукции на заводе составляет 1500 тонн/год, включая низколегированные порошковые проволоки (ПП-СВП 1 и ПП-СВП 2) и аустенитноферритные проволоки (ПП-А 22/9). 2. Существующее производство также обеспечивает потребности сегодняшнего дня нефтегазового рынка, рынка стального мостостроения и рынка тепловой энергетики. Поставка заготовки для производства проволок достаточно надежна, потому, что имеются возможности дублирования производства заготовки в различных местах. 3. Расширенные возможности производства дадут возможность разработки новых типов порошковых проволок различного класса (аустенитно-ферритные, ферритоперлитные) для использования в области атомной энергетики, кораблестроения и тяжелого машиностроения ( «УРАЛВАГОНЗАВОД» и др. ). Такие разработки возможны во взаимодействии с ведущими ЦНИИ РФ, такими как ЦНИИ КМ «ПРОМЕТЕЙ» , ОАО «ЦНИИТМАШ» с последующим промышленным освоением на ОАО «ЭСВА» .

Перспективы в области производства порошковых проволок для сварки в защитных газах, используемых в секторе строительства кораблей ОСК и в области специального машиностроения. 1. В настоящее время потребности сектора кораблестроения в ОСК в порошковых проволоках диаметром 1, 2 мм полностью закрываются возможностями группы ИТС и ОАО «ЭЛЕКТРОСВАРКА» , г. Калининград. Суммарный объем производства готовой продукции на заводе составляет 1500 тонн/год, включая низколегированные порошковые проволоки (ПП-СВП 1 и ПП-СВП 2) и аустенитноферритные проволоки (ПП-А 22/9). 2. Существующее производство также обеспечивает потребности сегодняшнего дня нефтегазового рынка, рынка стального мостостроения и рынка тепловой энергетики. Поставка заготовки для производства проволок достаточно надежна, потому, что имеются возможности дублирования производства заготовки в различных местах. 3. Расширенные возможности производства дадут возможность разработки новых типов порошковых проволок различного класса (аустенитно-ферритные, ферритоперлитные) для использования в области атомной энергетики, кораблестроения и тяжелого машиностроения ( «УРАЛВАГОНЗАВОД» и др. ). Такие разработки возможны во взаимодействии с ведущими ЦНИИ РФ, такими как ЦНИИ КМ «ПРОМЕТЕЙ» , ОАО «ЦНИИТМАШ» с последующим промышленным освоением на ОАО «ЭСВА» .

Перспективы в области производства порошковых проволок для сварки в защитных газах, используемых в секторе строительства кораблей ОСК и в области специального машиностроения 5. По мере увеличения объемов производства порошковых проволок на ОАО «ЭЛЕКТРОСВАРКА» будет повышаться степень локализации производства в РФ за счет ввода новых этапов производства, таких, как термическая обработка, приобретение отечественного сырья для производства порошковых проволок по мере освоения этого сырья отечественными металлургическими комбинатами. 6. В планах развития группы ИТС стоит постепенный перенос всего производства сварочного оборудования на ПАО Электромашиностроительный завод фирма «СЭЛМА» , Крым, Симферополь и расширение производства сварочных материалов на ОАО «ЭЛЕКТРОСВАРКА» , г. Калининград, что логично с точки зрения территориального расположения предприятий и накопленного производственного опыта. 7. Группа ИТС поддержит любые предложения правительства РФ по ускорению и увеличению степени локализации производства порошковых проволок (ни одна структура в РФ не имеет такой степени готовности к полному производственному циклу, включая накопленный производственный опыт и обеспечение кадрами) по мере готовности других отраслей промышленности РФ к производству сырья, требуемого качества.

Перспективы в области производства порошковых проволок для сварки в защитных газах, используемых в секторе строительства кораблей ОСК и в области специального машиностроения 5. По мере увеличения объемов производства порошковых проволок на ОАО «ЭЛЕКТРОСВАРКА» будет повышаться степень локализации производства в РФ за счет ввода новых этапов производства, таких, как термическая обработка, приобретение отечественного сырья для производства порошковых проволок по мере освоения этого сырья отечественными металлургическими комбинатами. 6. В планах развития группы ИТС стоит постепенный перенос всего производства сварочного оборудования на ПАО Электромашиностроительный завод фирма «СЭЛМА» , Крым, Симферополь и расширение производства сварочных материалов на ОАО «ЭЛЕКТРОСВАРКА» , г. Калининград, что логично с точки зрения территориального расположения предприятий и накопленного производственного опыта. 7. Группа ИТС поддержит любые предложения правительства РФ по ускорению и увеличению степени локализации производства порошковых проволок (ни одна структура в РФ не имеет такой степени готовности к полному производственному циклу, включая накопленный производственный опыт и обеспечение кадрами) по мере готовности других отраслей промышленности РФ к производству сырья, требуемого качества.

Нефтяная платформа «Приразломная» , произведенная на ПО «СЕВМАШ» При строительстве платформы «Приразломная» были отработаны основные принципы построения химического состава бесшовных порошковых проволок типов ППСВП 1, ПП-СВП 2, POWER ARC 60 R, POWER PIPE 60 R, POWER PIPE 90 R, ПП-71, ПП-71 Н.

Нефтяная платформа «Приразломная» , произведенная на ПО «СЕВМАШ» При строительстве платформы «Приразломная» были отработаны основные принципы построения химического состава бесшовных порошковых проволок типов ППСВП 1, ПП-СВП 2, POWER ARC 60 R, POWER PIPE 60 R, POWER PIPE 90 R, ПП-71, ПП-71 Н.

Газопровод Северный поток и компрессорная станция Портовая, под Выборгом На газопроводе Северный поток были полностью отработаны порошковые проволоки POWER PIPE 90 R и ПП-60 Р для автоматической сварки комплексами ВОСХОД. В настоящее время на объектах Силы Сибири ведется отработка технологии автоматической сварки металлопорошковыми проволоками ПП-60 М на комплексах CRC.

Газопровод Северный поток и компрессорная станция Портовая, под Выборгом На газопроводе Северный поток были полностью отработаны порошковые проволоки POWER PIPE 90 R и ПП-60 Р для автоматической сварки комплексами ВОСХОД. В настоящее время на объектах Силы Сибири ведется отработка технологии автоматической сварки металлопорошковыми проволоками ПП-60 М на комплексах CRC.

Автоматическая сварка запорной арматуры на газопроводе с использованием комплекса ВОСХОД и порошковой проволоки POWER PIPE 60 R

Автоматическая сварка запорной арматуры на газопроводе с использованием комплекса ВОСХОД и порошковой проволоки POWER PIPE 60 R