966af3afed383633700777a02fd9c250.ppt

- Количество слайдов: 52

www. favia. it

Tubettificio Favia Sito a Cernusco sul Naviglio, in via Verona 7. Fondato nel 1934, condotto a livello familiare fino al 2001 anno in cui è stata fatta una fusione ed è stata costituita una holding con una azienda concorrente. Presente sul mercato da piu’ di sessanta anni è specializzata nella realizzazione di tubetti in alluminio.

Tra i suoi clienti troviamo gruppi multinazionali farmaceutici. Esporta il 15% della produzione in Europa, America e Africa. Produce su commessa e realizza una produzione su ciclo continuo.

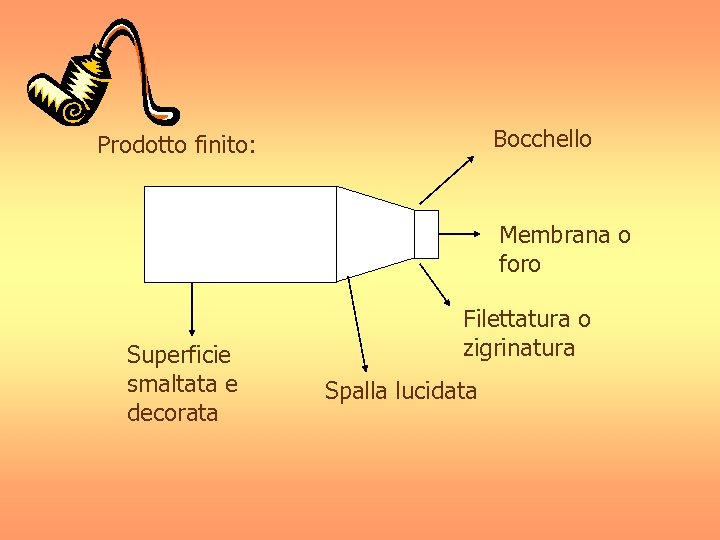

Bocchello Prodotto finito: Membrana o foro Superficie smaltata e decorata Filettatura o zigrinatura Spalla lucidata

Caratteristiche qualitative • E’ un imballaggio ideale e sicuro, fornisce protezione al contenuto poiché è impermeabile a luce e gas; • E’ sterile; • Il suo volume si adatta al contenuto assicurando l’assenza di aria e l’inalterabilità del prodotto; • La membrana metallica ne garantisce l’integrità e ne sigilla il contenuto.

Gli elementi che caratterizzano il tubetto sono: • BOCCHELLO: su di esso si applicano le capsule che non vengono prodotte dal tubettificio Favia ma sono acquistate all’esterno. Tale elemento permette una differenziazione del prodotto e quindi caratterizza la richiesta del cliente;

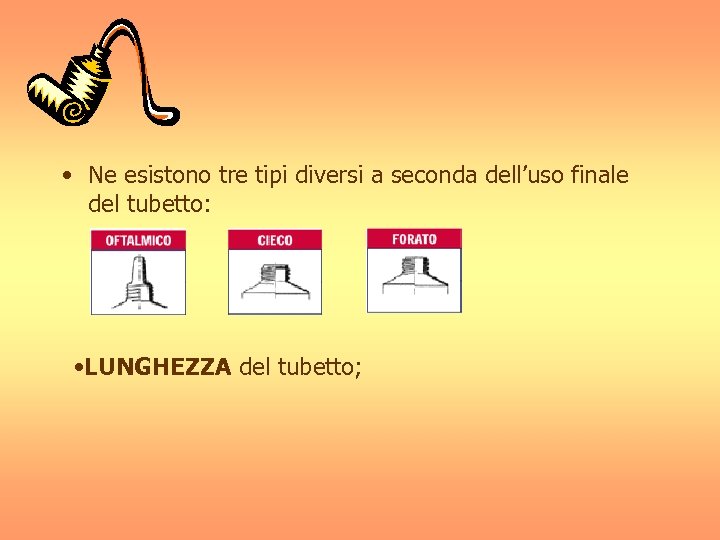

• Ne esistono tre tipi diversi a seconda dell’uso finale del tubetto: • LUNGHEZZA del tubetto;

• DIAMETRO: assume dimensioni standardizzate anche a livello europeo. La produzione della “Favia” è in grado di coprire un range ristretto che varia tra i 13. 5 e i 35 mm poiché le misure inferiori a 13. 5 mm limitano la capacità produttiva e richiedono attrezzature particolari, mentre misure più grandi di 35 mm sono richieste maggiormente dal settore ospedaliero nel quale, però, stanno subentrando nuovi materiali.

Materie prime • ALLUMINIO: è la materia base del nostro prodotto. Deve avere una purezza del 99. 7 (valore minimo 99. 5). E’ fornito in pastiglie di diametro pari a quello del tubetto che si intende realizzare. Inizialmente i tubetti erano realizzati in piombo o stagno a seconda del tipo di sostanza contenuta. In seguito si passò a piombo ricoperto internamente di stagno. Il passo successivo è stato l’uso dell’allumino.

Il problema che si presenta è che questo reagisce con alcuni elementi con cui entra a contatto. Si è così pensato di ricoprire la superficie interna con un sottile strato di vernice. • RESINA EPOSSIDICA: è la vernice con cui viene ricoperta la superficie interna del tubetto. Ha lo scopo di proteggerlo, di conferire all’allumino una buona resistenza all’aggressione degli agenti chimici con cui andrà a contatto e una buona elasticità.

• SMALTO: è l’elemento con cui viene ricoperto esternamente il tubetto tramite stampaggio a inchiostro. Solitamente è di colore bianco ma, a volte, può essere colorato. • MASTICE: è un materiale a base di gomma che funge da guarnizione. Ha lo scopo di garantire ermeticità e rappresenta un giusto compromesso tra l’elasticità della gomma e la rigidità dell’alluminio.

• TAPPO: è realizzato in polietilene espanso o in polipropilene. Non viene più realizzato dal tubettificio Favia come in passato in quanto non è un prodotto standardizzato ma per realizzarlo occorrono numerose varianti di stampo.

Processo produttivo Il processo è realizzato su una linea continua automatizzata, in cui è possibile individuare quattro fasi: • Estrusione • Spruzzatura • Litografia • Fondo linea

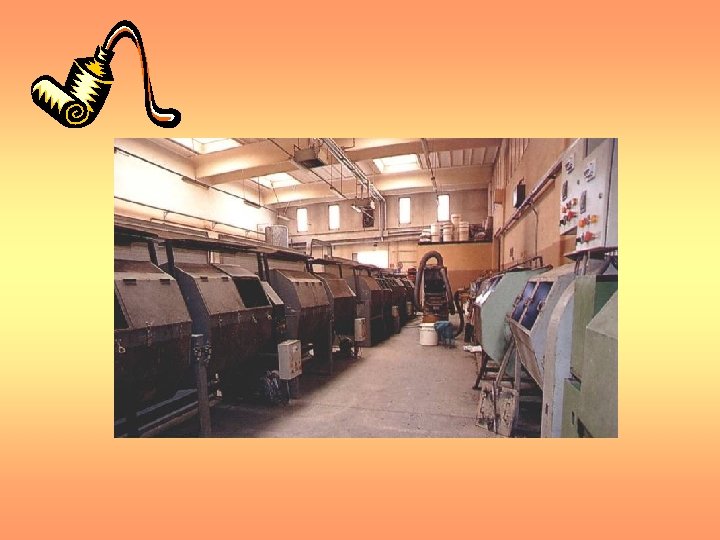

Burattatura Fuori linea ha luogo una operazione preliminare: la BURATTATURA. Una prima burattatura viene effettuata direttamente dal fornitore di pastiglie di alluminio. L’operazione effettuata in azienda serve, invece, a lubrificare le pastiglie per mezzo di polvere di beanato di zinco o stearato di zinco che, al termine della burattatura, aderisce alla superficie della pastiglia. Tutto ciò è necessario per facilitare la successiva fase di estrusione.

Estrusione L’estrusione a freddo permette di ottenere dalla pastiglia appena lubrificata il tubetto grezzo. Tale operazione avviene su di una pressa orizzontale ed è scomponibile in due fasi: • Estrusione diretta: punzone spinge la pastiglia all’interno della matrice deformandola e costringendola ad assumere la forma della matrice. il

• Estrusione inversa: la presenza di una contropressione chiude la matrice obbliga il materiale ad espandersi in orizzontale aderendo alla superficie esterna del punzone. Lo spessore del tubetto è definito dal gioco matrice – punzone.

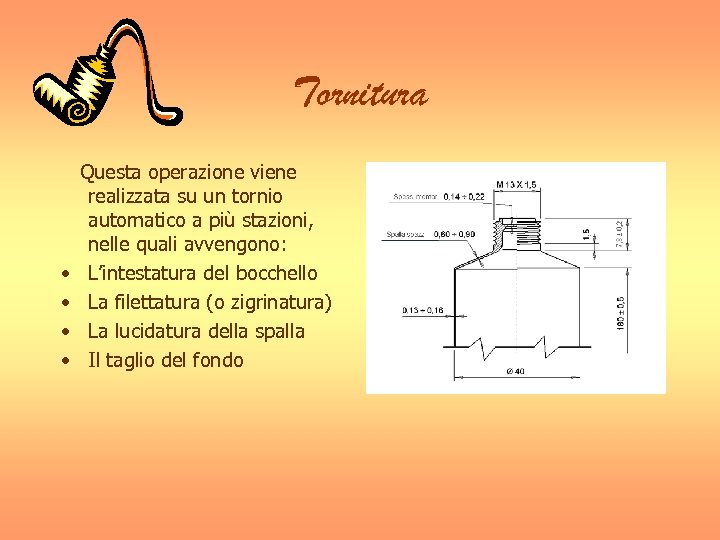

Tornitura • • Questa operazione viene realizzata su un tornio automatico a più stazioni, nelle quali avvengono: L’intestatura del bocchello La filettatura (o zigrinatura) La lucidatura della spalla Il taglio del fondo

Spruzzatura • Il tubetto passa in un forno di ricottura a 400°C per 2 minuti. • La macchina spruzzatrice con due pistole a spruzzo tratta la superficie interna del tubetto con la resina epossidica. Il tubetto, montato su un tornio, ruota e la pistola, con inclinazione data, avanza al suo interno. Si effettuano due passate successive. • Il tubetto entra in un forno di polimerizzazione per 4 -5 minuti ad un temperatura che varia in funzione della vernica usata, solitamente oscilla tra i 260 -270°C fino ad un massimo di 300°C.

Smaltatura • La fase di smaltatura viene effettuata attraverso un cilindro in gomma che ruotando pesca la vernice da un contenitore e, posto a contatto con il tubetto, anch’esso in rotazione, lo ricopre di uno strato di smalto. • Il pezzo passa all’interno di forni di appassimento dove lo smalto comincia ad essiccare, anche se non completamente. L’operazione dura 5 minuti ad una temperatura che varia tra i 100 -130°C.

Stampa • Si ha la stampa offset a secco. È una stampa indiretta perché si serve di un clichè meccanico in rilievo in positivo montato su cilindri, ognuno dei quali pesca inchiostro di vari colori da vaschette differenti. Essi sono a contatto con un grosso cilindro centrale su cui sono posti dei settori in caucciù morbido, tale da non deformare il tubetto, sui quali i clichè imprimono in negativo la stampa che, con la rotazione, andrà successivamente a contatto con il tubetto imprimendosi completamente in un unico passaggio.

• Il prodotto entra in un altro forno alla temperatura di 150 -170°C per 5 -6 minuti, durante i quali lo smalto reagisce con l’inchiostro e fissa la stampa.

Tappatura e Gommatura Nell’ultima fase viene applicata la capsula. A seconda dell’uso finale del tubetto, per pomata o per uso oftalmico, questi viene messo in rotazione su dei piccoli torni e avvitato alla capsula oppure quest’ultima viene forzata sul bocchello. Qui emerge l’utilità della filettatura o della zigrinatura precedentemente eseguita. In seguito, al fondo interno dei tubetti, viene applicato un sottile strato di mastice.

L’asciugatura del mastice avviene in forni fuori linea dopo che un operatore ha prelevato le scatole in cui i tubetti sono stati inseriti a fine linea.

Controllo qualità Agisce in più modi, internamente ed esternamente alla linea produttiva. • Ispezione visiva al 100% al termine della linea • Campionamento statistico. Il materiale per tale campionamento viene inviato al laboratorio interno all’azienda. In presenza di difetti critici il materiale viene accantonato e controllato più specificatamente. L’azienda garantisce la qualità del processo produttivo mediante la certificazione ISO 9001.

Manutenzione • La pulizia delle macchine viene fatta al momento del cambio prodotto. • La manutenzione vera e propria è fatta in orario straordinario, solitamente il sabato. • Gli elementi più soggetti a usura sono i punzoni e le matrici delle presse. • Gli utensili possono essere usati consecutivamente anche per una settimana, al cambio prodotto sono controllati e, nel caso, ripristinati o sostituiti.

• Nel caso di interventi in orario lavorativo la linea viene momentaneamente fermata. • Altri elementi soggetti a frequente manutenzione sono i forni a metano presenti lungo e fuori linea.

Forni • In precedenza erano usati forni elettrici. • I forni presenti sono alimentati a metano. Vengono spenti al termine dell’ultimo turno per motivi di sicurezza e accesi durante la notte così da essere pronti all’inizio del primo turno.

Accumulatori • Ne troviamo uno alla fine del reparto spruzzatura che ha la funzione di compensare le differenze di velocità tra la seconda fase e la smaltatura e, nel caso la prima si blocchi momentaneamente per un guasto, la seconda può continuare a lavorare. • Un secondo accumulatore è collocato tra la fase di decorazione e quella di fondo linea, prima della tappatrice. E’ più piccolo e serve per disaccoppiare nel caso si inceppi un tappo o sia necessario sostituire una vaschetta colorata.

Impianto produttivo • Sono presenti 7 linee produttive a diversa cadenza, la più veloce va a 170 pezzi al minuto, la più lenta a 80 pezzi al minuto. • La scelta della linea di produzione avviene secondo alcuni parametri: ü Ridurre al minimo i tempi di attrezzaggio e i cambi ü Accorporare i lotti il più possibile simili, il tutto coerentemente con le date di consegna concordate. • I lotti hanno dimensioni che variano tra i 5000 pz fino ad un massimo di 200 -300000 pz.

Organizzazione del lavoro • Si lavora su due turni di 8 ore. • Sono presenti 40 persone per turno in produzione e magazzino e circa 25 -30 persone su un turno per gli uffici. • Non sono solitamente previsti straordinari durante i cinque giorni lavorativi, talvolta il sabato se è necessaria manutenzione. • Sono previste riduzioni di orario con l’inizio del periodo caldo(dal 20 giugno), per la presenza di forni nello stabilimento. I due turni diventano di 6 ore.

Manodopera • Relativamente agli incentivi per la manodopera, già 10 anni fa era stato proposto un accordo per dare un premio in base ai parametri produttivi, accordo mai siglato con i sindacati. Circa 7 anni fa si è deciso per un premio di risultato: ogni anno viene fissato un obiettivo economico valutato con il margine operativo lordo depurato di alcuni fattori, in caso di raggiungimento un terzo del guadagno viene distribuito tra i dipendenti. • Esistono, però, problemi di assenteismo.

Cenni sul mercato servito • Sebbene la tecnologia del tubetto in alluminio sia sempre stata diffusa in molti settori, oggi tale prodotto è stato sostituito in molti ambiti dall’introduzione di nuovi materiali(dentifricio, maionese…) • Negli ultimi 10 anni, anche il settore farmaceutico ha subito dei cambiamenti: le imprese tendono a ridurre le distanze tra la loro sede produttiva e il fornitore del tubetto. Da qui l’intenzione della nuova holding di inserirsi nel mercato estero dove però non è leader. • La produzione annua si aggira intorno ai 100 milioni di tubetti l’anno.

Resina epossidica Sono le vernici di gran lunga piu’ usate per i rivestimenti interni. Hanno una struttura di polieteri derivanti dalla reazione di bisfenolo A ed Epicloridina. Esistono diverse tipologie di vernici a base di resine epossidiche, le principali sono: • vernici epossifenoliche; • vernici epossiaminiche; • vernici epossipoliestere; Oltre alle resine , per i rivestimenti interni dei contenitori in alluminio sono usate resine viniliche, es. PVC.

Inchiostri L’inchiostro usato per la stampa su foglio è generalmente grasso (oil link) per stampe off set, anche se in alcuni casi viene usato inchiostro UV. Per quanto riguarda la litografia su contenitori già formati, la tecnica adoperata varia a seconda del tipo di imballaggio: per lattine per bevande e bombolette si usa la stampa indiretta a secco, per i tubetti flessibili si può procedere anche con stampa in flessografia UV adoperando inchiostri liquidi. Oltre il 60%della produzione di inchiostro (85 t) è usato per la litografia di lattine per bevande

Mastici I mastici epossidici sono caratterizzati da una altissima capacità di tenuta e garantiscono incollaggi stabili e sicuri nel tempo anche su materiali posti all’esterno. Permettono l’incollaggio di materiali eterogenei quali marmo, granito, pietra naturale, ferro, legno, vetro, …, etc.

E’ presente nella formulazione trasparente, colorata, fluida, semisolida e verticale/solida. Si possono avere rapporti diversi di miscelazione dei diversi componenti A e B (100: 100, 100: 50, 100: 18) e diversi tempi di indurimento per un migliore utilizzo.

Stampa offset • E’ un sistema avanzato di stampa con tamponi flessibili. • Viene usato per superfici irregolari, lisce o rugose, sferiche, concave o convesse. • È il procedimento tecnico che utilizza tamponi flessibili per trasferire film di inchiostro indelebile da una piastra incisa (cliché) direttamente sulle superfici di un oggetto, qualunque sia la sua forma e le sue dimensioni e di qualsiasi materiale esso sia costituito.

• Le superfici dell’oggetto possono, a loro volta, indifferentemente risultare sia piane che sferiche, sia concave che convesse. • La stampa a tampone può essere effettuata su oggetti di diverso materiale con l’unica avvertenza di usare inchiostri specifici per ciascun materiale. • Consente la riproduzione dei tratti più sottili con nitidezza, anche a più colori, stampando bagnato su bagnato.

Altri usi dell’alluminio imballaggi per gli I laminati di alluminio destinati alla produzioni di imballaggi si possono suddividere in due categorie: alla prima appartengono end stock, can stock e pastiglie alla seconda il foil stock. Si tratta di materiali destinati alla produzione di contenitori e chiusure, di poliaccoppiati flessibili, di fogli da incarto, di vaschette e chiusure

Settore degli imballaggi Il settore degli imballaggi di alluminio ha raggiunto la maturità, come evoluzione del ciclo di vita, nel comparto dei contenitori e delle chiusure. Risulta invece ancora in fase di crescita per i prodotti derivanti da foglio sottile. Sono in atto ricerche permogliorare le leghe, le tecniche di laminazione e di controllo del processo produttivo. Del resto anche inchiostri, mastici e vernici sono oggetto di continue ricerche finalizzate ad un uso sempre piu’ adeguato alle esigenze dei produttori.

966af3afed383633700777a02fd9c250.ppt