Скупов - Технологии производства топлива БР.pptx

- Количество слайдов: 35

Высокотехнологический научно-исследовательский институт неорганических материалов им. академика А. А. Бочвара Технология изготовления топлива для реакторов на быстрых нейтронах М. В. Скупов 1

Высокотехнологический научно-исследовательский институт неорганических материалов им. академика А. А. Бочвара Технология изготовления топлива для реакторов на быстрых нейтронах М. В. Скупов 1

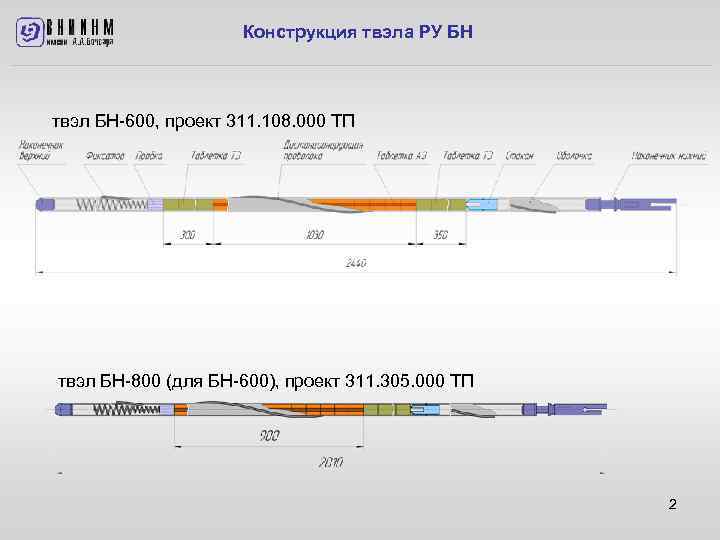

Конструкция твэла РУ БН твэл БН-600, проект 311. 108. 000 ТП твэл БН-800 (для БН-600), проект 311. 305. 000 ТП 2

Конструкция твэла РУ БН твэл БН-600, проект 311. 108. 000 ТП твэл БН-800 (для БН-600), проект 311. 305. 000 ТП 2

МОКС: Основные экспериментальные технологии «Гранат» Аммиачное соосаждение урана и плутония в присутствии ПАВ Прямое изготовление таблеток (без гранулирования) Опыт – 16 ЭТВС БН-600 Золь-гель ( «Жемчуг» ) Получение топливных микросфер Прямое изготовление таблеток Опыт – 2 ЭТВС БН-600 (потребовалось измельчение микросфер) Виброуплотнение Получение гранулированного порошка пирохимическим методом Смешивание нескольких фракций порошка с металлическим урановым геттером / прямое дозирование фракций Виброуплотнение порошка в твэле Механическое смешивание (вихревой размол) Смешивание индивидуальных оксидов или мастер-смеси с оксидом урана Изготовление таблеток 3

МОКС: Основные экспериментальные технологии «Гранат» Аммиачное соосаждение урана и плутония в присутствии ПАВ Прямое изготовление таблеток (без гранулирования) Опыт – 16 ЭТВС БН-600 Золь-гель ( «Жемчуг» ) Получение топливных микросфер Прямое изготовление таблеток Опыт – 2 ЭТВС БН-600 (потребовалось измельчение микросфер) Виброуплотнение Получение гранулированного порошка пирохимическим методом Смешивание нескольких фракций порошка с металлическим урановым геттером / прямое дозирование фракций Виброуплотнение порошка в твэле Механическое смешивание (вихревой размол) Смешивание индивидуальных оксидов или мастер-смеси с оксидом урана Изготовление таблеток 3

Варианты мировых технологий изготовления смешанного топлива 4

Варианты мировых технологий изготовления смешанного топлива 4

Принципиальная технологическая схема изготовления таблеточного смешанного топлива (вихревой размол) 5

Принципиальная технологическая схема изготовления таблеточного смешанного топлива (вихревой размол) 5

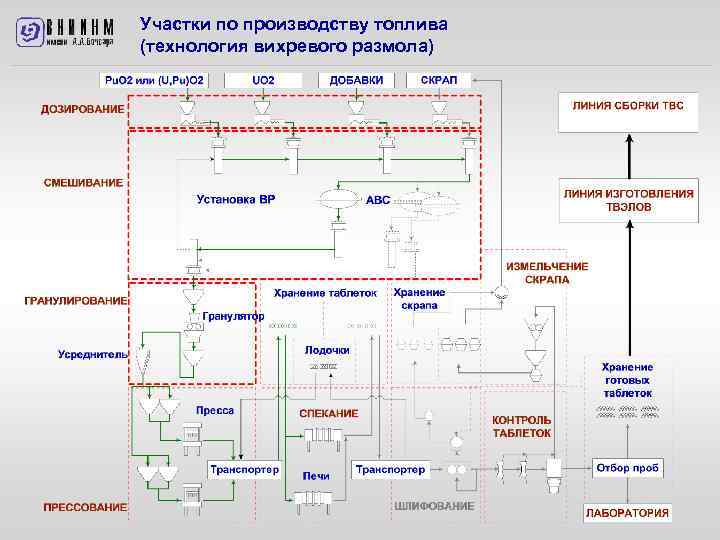

Участки по производству топлива (технология вихревого размола)

Участки по производству топлива (технология вихревого размола)

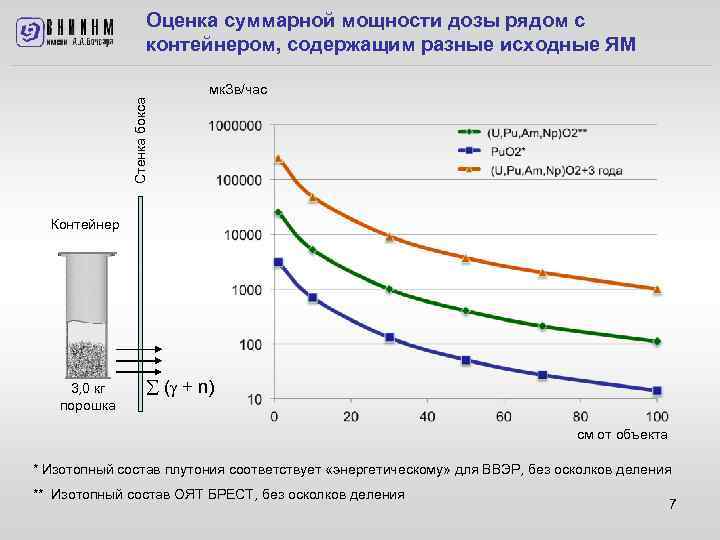

Оценка суммарной мощности дозы рядом с контейнером, содержащим разные исходные ЯМ Стенка бокса мк. Зв/час Контейнер 3, 0 кг порошка ( + n) см от объекта * Изотопный состав плутония соответствует «энергетическому» для ВВЭР, без осколков деления ** Изотопный состав ОЯТ БРЕСТ, без осколков деления 7

Оценка суммарной мощности дозы рядом с контейнером, содержащим разные исходные ЯМ Стенка бокса мк. Зв/час Контейнер 3, 0 кг порошка ( + n) см от объекта * Изотопный состав плутония соответствует «энергетическому» для ВВЭР, без осколков деления ** Изотопный состав ОЯТ БРЕСТ, без осколков деления 7

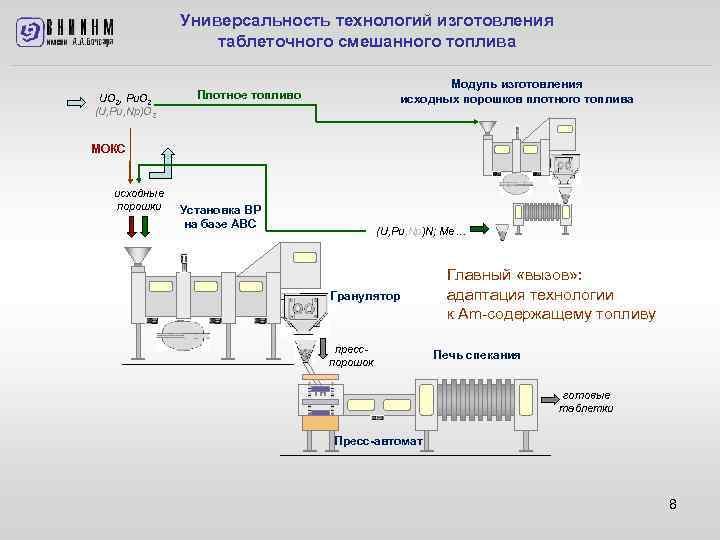

Универсальность технологий изготовления таблеточного смешанного топлива UO 2, Pu. O 2 (U, Pu, Np)O 2 Модуль изготовления исходных порошков плотного топлива Плотное топливо МОКС исходные порошки Установка ВР на базе АВС (U, Pu, Np)N; Me… Гранулятор пресспорошок Главный «вызов» : адаптация технологии к Am-содержащему топливу Печь спекания готовые таблетки Пресс-автомат 8

Универсальность технологий изготовления таблеточного смешанного топлива UO 2, Pu. O 2 (U, Pu, Np)O 2 Модуль изготовления исходных порошков плотного топлива Плотное топливо МОКС исходные порошки Установка ВР на базе АВС (U, Pu, Np)N; Me… Гранулятор пресспорошок Главный «вызов» : адаптация технологии к Am-содержащему топливу Печь спекания готовые таблетки Пресс-автомат 8

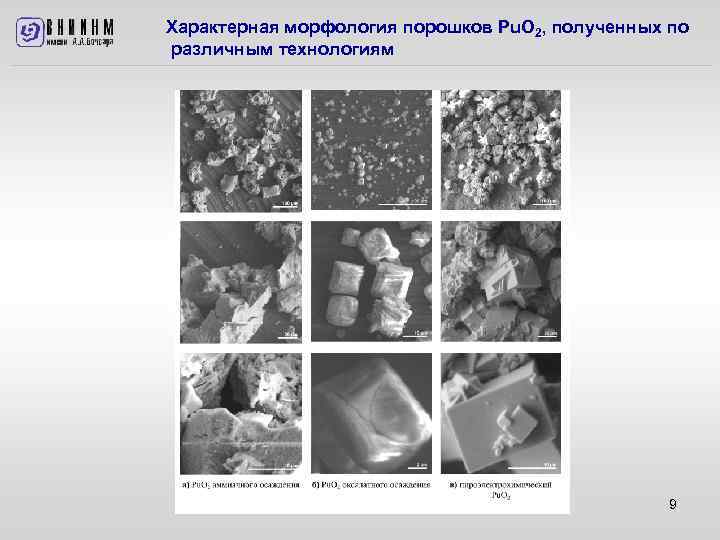

Характерная морфология порошков Pu. O 2, полученных по различным технологиям 9

Характерная морфология порошков Pu. O 2, полученных по различным технологиям 9

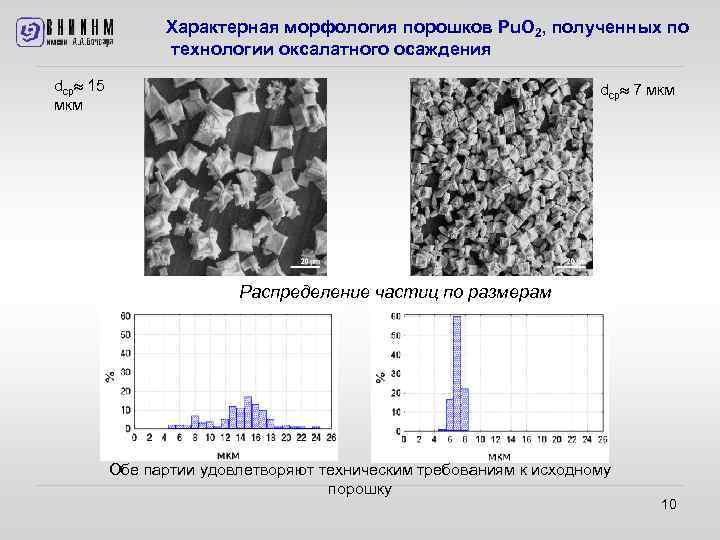

Характерная морфология порошков Pu. O 2, полученных по технологии оксалатного осаждения dср 15 мкм dср 7 мкм Распределение частиц по размерам Обе партии удовлетворяют техническим требованиям к исходному порошку 10

Характерная морфология порошков Pu. O 2, полученных по технологии оксалатного осаждения dср 15 мкм dср 7 мкм Распределение частиц по размерам Обе партии удовлетворяют техническим требованиям к исходному порошку 10

Принцип работы вихревого электромагнитного смесителя (АВС) Рабочий контейнер с герметичным клапаном Порошок и вращающиеся ферромагнитные иглы Обмотка индуктора Защитный кожух Труба из немагнитного материала 11

Принцип работы вихревого электромагнитного смесителя (АВС) Рабочий контейнер с герметичным клапаном Порошок и вращающиеся ферромагнитные иглы Обмотка индуктора Защитный кожух Труба из немагнитного материала 11

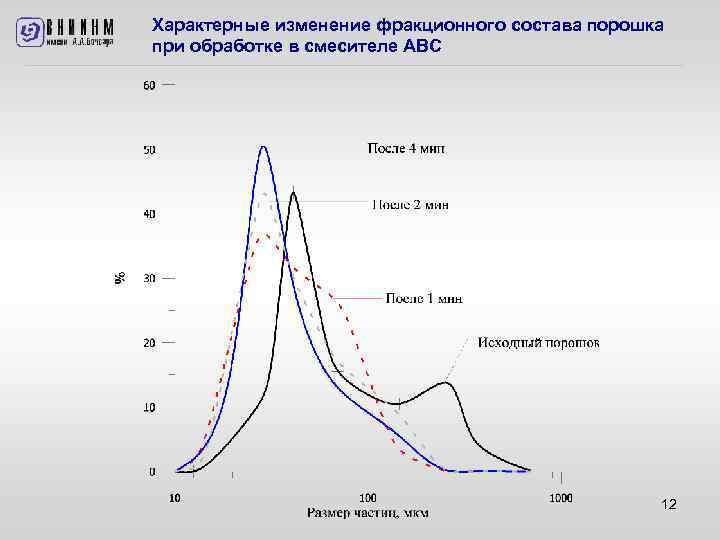

Характерные изменение фракционного состава порошка при обработке в смесителе АВС 12

Характерные изменение фракционного состава порошка при обработке в смесителе АВС 12

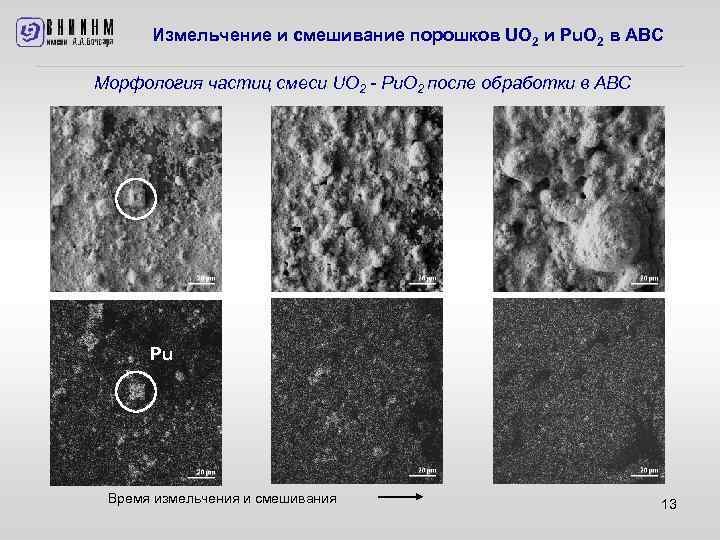

Измельчение и смешивание порошков UO 2 и Pu. O 2 в АВС Морфология частиц смеси UO 2 - Pu. O 2 после обработки в АВС Pu Время измельчения и смешивания 13

Измельчение и смешивание порошков UO 2 и Pu. O 2 в АВС Морфология частиц смеси UO 2 - Pu. O 2 после обработки в АВС Pu Время измельчения и смешивания 13

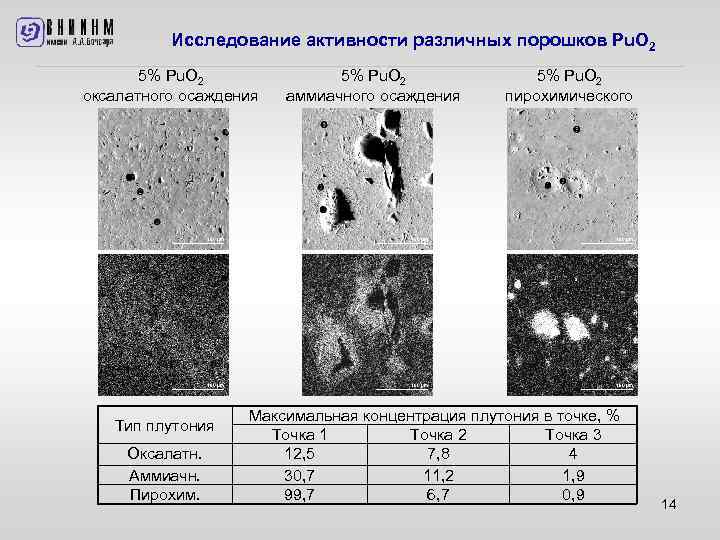

Исследование активности различных порошков Pu. O 2 5% Pu. O 2 оксалатного осаждения Тип плутония Оксалатн. Аммиачн. Пирохим. 5% Pu. O 2 аммиачного осаждения 5% Pu. O 2 пирохимического Максимальная концентрация плутония в точке, % Точка 1 Точка 2 Точка 3 12, 5 7, 8 4 30, 7 11, 2 1, 9 99, 7 6, 7 0, 9 14

Исследование активности различных порошков Pu. O 2 5% Pu. O 2 оксалатного осаждения Тип плутония Оксалатн. Аммиачн. Пирохим. 5% Pu. O 2 аммиачного осаждения 5% Pu. O 2 пирохимического Максимальная концентрация плутония в точке, % Точка 1 Точка 2 Точка 3 12, 5 7, 8 4 30, 7 11, 2 1, 9 99, 7 6, 7 0, 9 14

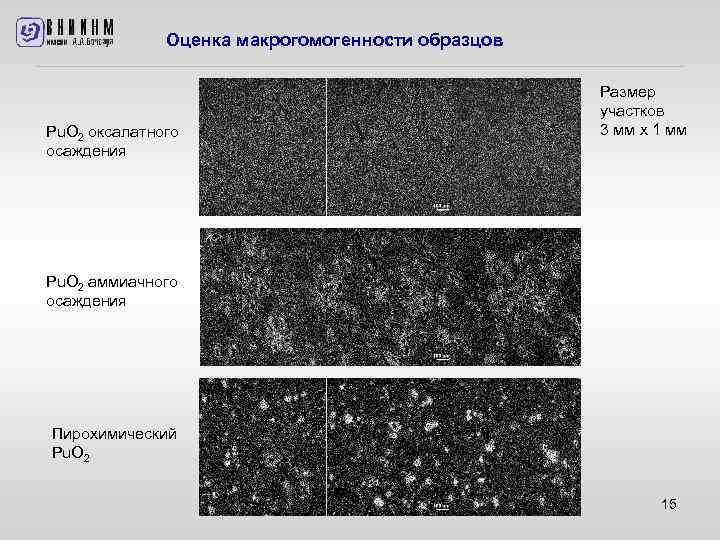

Оценка макрогомогенности образцов Pu. O 2 оксалатного осаждения Размер участков 3 мм х 1 мм Pu. O 2 аммиачного осаждения Пирохимический Pu. O 2 15

Оценка макрогомогенности образцов Pu. O 2 оксалатного осаждения Размер участков 3 мм х 1 мм Pu. O 2 аммиачного осаждения Пирохимический Pu. O 2 15

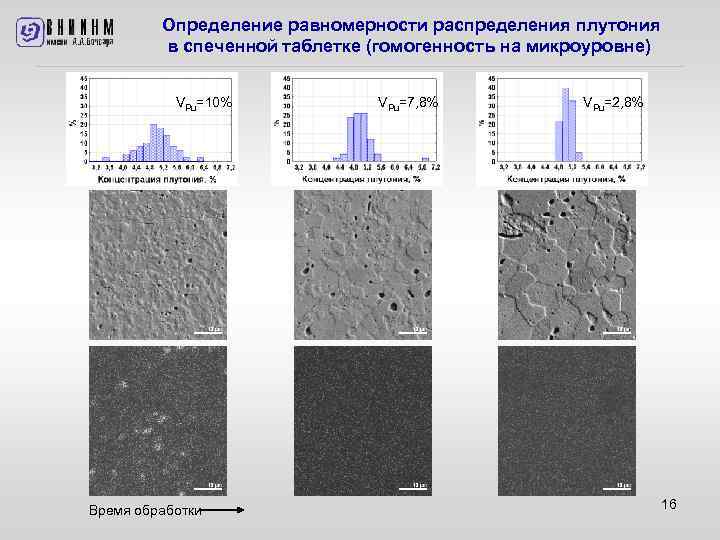

Определение равномерности распределения плутония в спеченной таблетке (гомогенность на микроуровне) VPu=10% Время обработки VPu=7, 8% VPu=2, 8% 16

Определение равномерности распределения плутония в спеченной таблетке (гомогенность на микроуровне) VPu=10% Время обработки VPu=7, 8% VPu=2, 8% 16

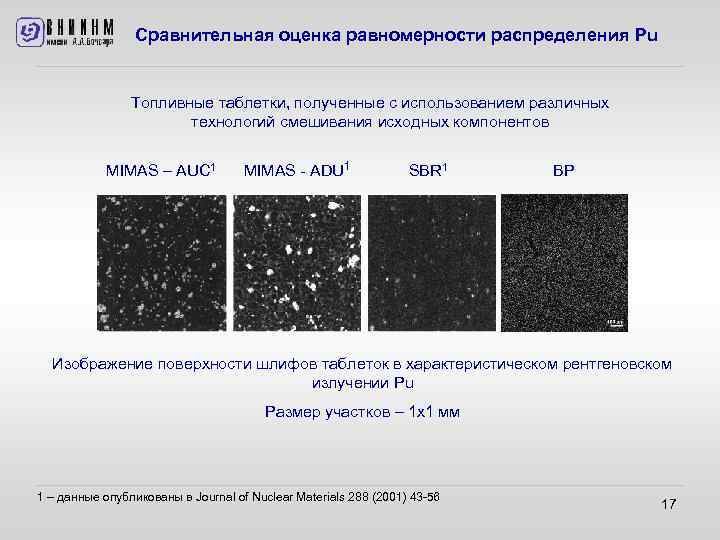

Сравнительная оценка равномерности распределения Pu Топливные таблетки, полученные с использованием различных технологий смешивания исходных компонентов MIMAS – AUC 1 MIMAS - ADU 1 SBR 1 ВР Изображение поверхности шлифов таблеток в характеристическом рентгеновском излучении Pu Размер участков – 1 х1 мм 1 – данные опубликованы в Journal of Nuclear Materials 288 (2001) 43 -56 17

Сравнительная оценка равномерности распределения Pu Топливные таблетки, полученные с использованием различных технологий смешивания исходных компонентов MIMAS – AUC 1 MIMAS - ADU 1 SBR 1 ВР Изображение поверхности шлифов таблеток в характеристическом рентгеновском излучении Pu Размер участков – 1 х1 мм 1 – данные опубликованы в Journal of Nuclear Materials 288 (2001) 43 -56 17

Общий вид промышленной установки по производству пресс-порошка методом вихревого размола 18

Общий вид промышленной установки по производству пресс-порошка методом вихревого размола 18

Серийное оборудование для производства пресс-порошка и прессования таблеток Гранулятор, тип L 200/30 P Гидравлический пресс SAE Усреднитель гранулята, тип VB 19

Серийное оборудование для производства пресс-порошка и прессования таблеток Гранулятор, тип L 200/30 P Гидравлический пресс SAE Усреднитель гранулята, тип VB 19

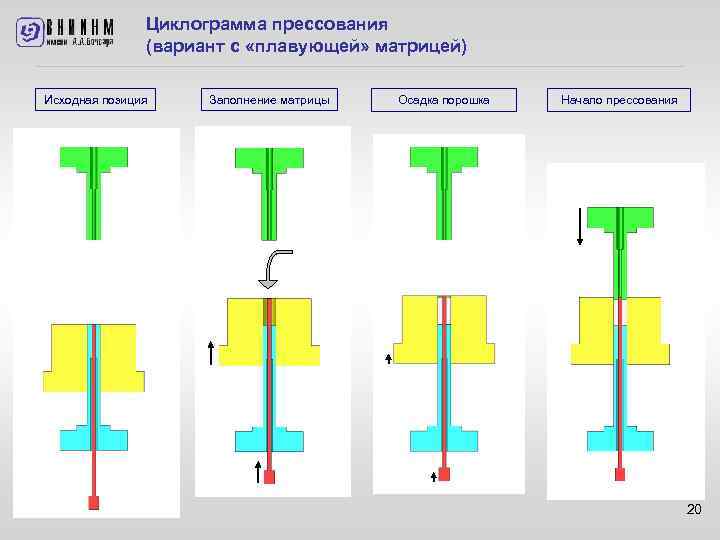

Циклограмма прессования (вариант с «плавующей» матрицей) Исходная позиция page 20 Заполнение матрицы Осадка порошка Начало прессования 20

Циклограмма прессования (вариант с «плавующей» матрицей) Исходная позиция page 20 Заполнение матрицы Осадка порошка Начало прессования 20

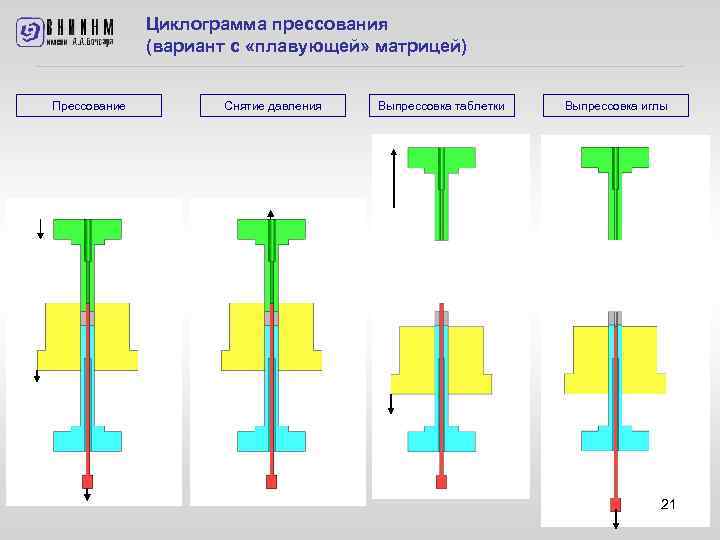

Циклограмма прессования (вариант с «плавующей» матрицей) Прессование Снятие давления Выпрессовка таблетки Выпрессовка иглы 21

Циклограмма прессования (вариант с «плавующей» матрицей) Прессование Снятие давления Выпрессовка таблетки Выпрессовка иглы 21

Печи, применяемые для спекания таблеток в промышленном производстве смешанного топлива ПРОХОДНАЯ VS САДОЧНАЯ 22

Печи, применяемые для спекания таблеток в промышленном производстве смешанного топлива ПРОХОДНАЯ VS САДОЧНАЯ 22

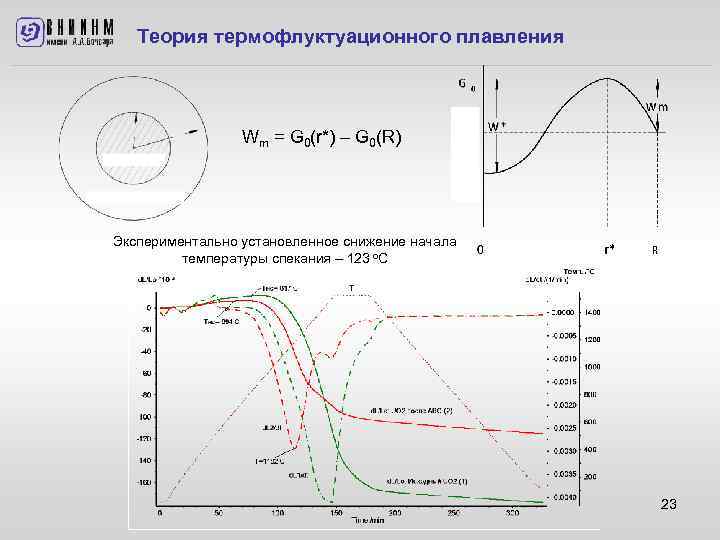

Теория термофлуктуационного плавления Wm = G 0(r*) – G 0(R) Экспериментально установленное снижение начала температуры спекания – 123 о. С 23

Теория термофлуктуационного плавления Wm = G 0(r*) – G 0(R) Экспериментально установленное снижение начала температуры спекания – 123 о. С 23

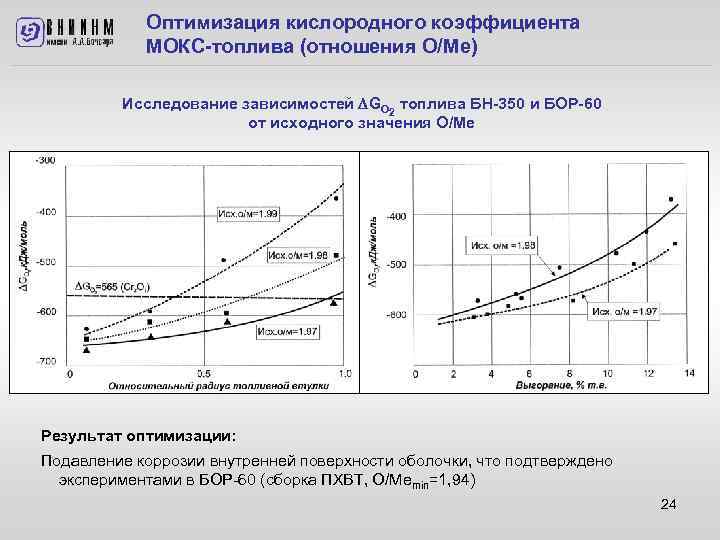

Оптимизация кислородного коэффициента МОКС-топлива (отношения О/Ме) Исследование зависимостей GO 2 топлива БН-350 и БОР-60 от исходного значения О/Ме Результат оптимизации: Подавление коррозии внутренней поверхности оболочки, что подтверждено экспериментами в БОР-60 (сборка ПХВТ, О/Меmin=1, 94) 24

Оптимизация кислородного коэффициента МОКС-топлива (отношения О/Ме) Исследование зависимостей GO 2 топлива БН-350 и БОР-60 от исходного значения О/Ме Результат оптимизации: Подавление коррозии внутренней поверхности оболочки, что подтверждено экспериментами в БОР-60 (сборка ПХВТ, О/Меmin=1, 94) 24

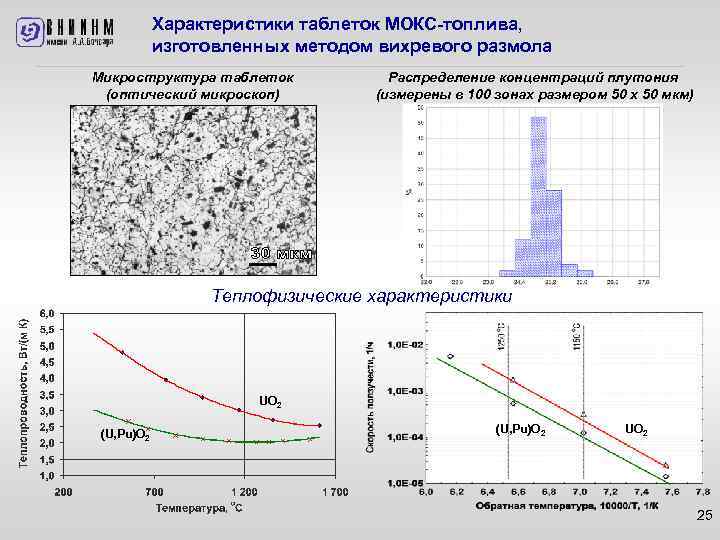

Характеристики таблеток МОКС-топлива, изготовленных методом вихревого размола Микроструктура таблеток (оптический микроскоп) Распределение концентраций плутония (измерены в 100 зонах размером 50 х 50 мкм) Теплофизические характеристики UO 2 (U, Pu)O 2 UO 2 25

Характеристики таблеток МОКС-топлива, изготовленных методом вихревого размола Микроструктура таблеток (оптический микроскоп) Распределение концентраций плутония (измерены в 100 зонах размером 50 х 50 мкм) Теплофизические характеристики UO 2 (U, Pu)O 2 UO 2 25

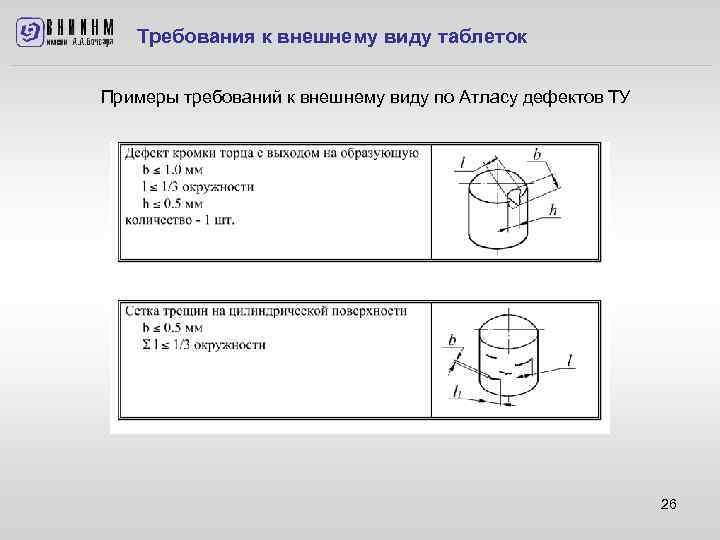

Требования к внешнему виду таблеток Примеры требований к внешнему виду по Атласу дефектов ТУ 26

Требования к внешнему виду таблеток Примеры требований к внешнему виду по Атласу дефектов ТУ 26

Экспериментальные технологии получения исходных нитридных порошков Синтез из металлов Карботермический синтез UO 2, Pu. O 2 или (U, Pu)O 2 Смешивание оксидов с углеродом Прессование шашек Синтез 8 -10 часов (Ar; N 28%H 2, 1600 o. C) Уран Гидрирование (H 2, 200 o. C) Гидрирование (H 2, <200 o. C) Нитрирование (N 2, 500 o. C) UN 1. 5→UN (вакуум, 900 o. C) Измельчение шашек (U, Pu)N Порошок (U, Pu)N Ме. O 2+2 C+1/2 N 2=Ме. N+2 CO Плутоний Требования к порошку: Кислород <0, 15 % Углерод <0, 15 % Азот 5, 3 -5, 8 % Смешивание UN и Pu. N Порошок UN-Pu. N 27

Экспериментальные технологии получения исходных нитридных порошков Синтез из металлов Карботермический синтез UO 2, Pu. O 2 или (U, Pu)O 2 Смешивание оксидов с углеродом Прессование шашек Синтез 8 -10 часов (Ar; N 28%H 2, 1600 o. C) Уран Гидрирование (H 2, 200 o. C) Гидрирование (H 2, <200 o. C) Нитрирование (N 2, 500 o. C) UN 1. 5→UN (вакуум, 900 o. C) Измельчение шашек (U, Pu)N Порошок (U, Pu)N Ме. O 2+2 C+1/2 N 2=Ме. N+2 CO Плутоний Требования к порошку: Кислород <0, 15 % Углерод <0, 15 % Азот 5, 3 -5, 8 % Смешивание UN и Pu. N Порошок UN-Pu. N 27

Карботермический синтез (U, Pu)N: промежуточные стадии лабораторной технологии Шашки (U, Pu)O 2+ углерод Измельченный порошок (U, Pu)N Синтезированные шашки (U, Pu)N Проблема удаления углерода 28

Карботермический синтез (U, Pu)N: промежуточные стадии лабораторной технологии Шашки (U, Pu)O 2+ углерод Измельченный порошок (U, Pu)N Синтезированные шашки (U, Pu)N Проблема удаления углерода 28

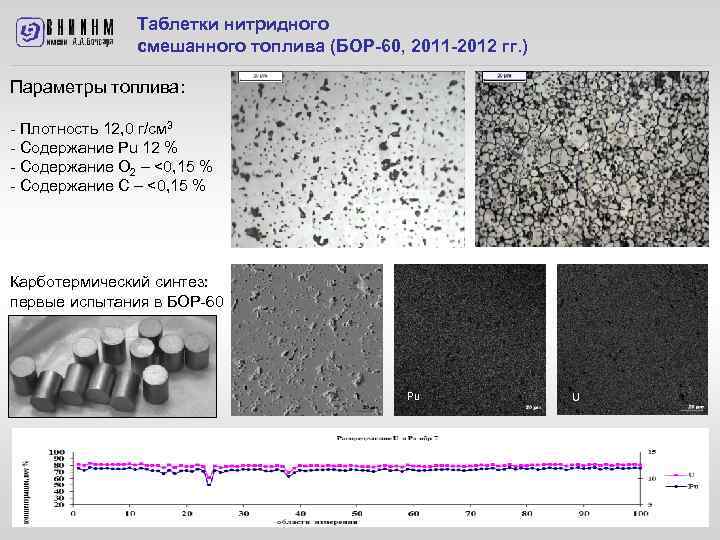

Таблетки нитридного смешанного топлива (БОР-60, 2011 -2012 гг. ) Параметры топлива: - Плотность 12, 0 г/см 3 - Содержание Pu 12 % - Содержание О 2 – <0, 15 % - Содержание С – <0, 15 % Карботермический синтез: первые испытания в БОР-60 Pu U 29

Таблетки нитридного смешанного топлива (БОР-60, 2011 -2012 гг. ) Параметры топлива: - Плотность 12, 0 г/см 3 - Содержание Pu 12 % - Содержание О 2 – <0, 15 % - Содержание С – <0, 15 % Карботермический синтез: первые испытания в БОР-60 Pu U 29

Таблетки 30

Таблетки 30

Вариант вовлечения америция в ТЦ T >1750 o. C t ≈ 24 час (высокая производительность) Прессование + спекание VS «Spark Plasma sintering» (Плазменно-искровое спекание) T <1450 o. C t ≈ 3 мин (низкая производительность) 31

Вариант вовлечения америция в ТЦ T >1750 o. C t ≈ 24 час (высокая производительность) Прессование + спекание VS «Spark Plasma sintering» (Плазменно-искровое спекание) T <1450 o. C t ≈ 3 мин (низкая производительность) 31

Пример блок-схемы линии карботермического синтеза 32

Пример блок-схемы линии карботермического синтеза 32

Пример блок-схемы линии изготовления топливных таблеток 33

Пример блок-схемы линии изготовления топливных таблеток 33

Пример блок-схемы линии изготовления твэлов 34

Пример блок-схемы линии изготовления твэлов 34

Пример блок-схемы линии изготовления ТВС 35

Пример блок-схемы линии изготовления ТВС 35