Кириченко-2013.pptx

- Количество слайдов: 22

ВЫПУСКНАЯ КВАЛИФИКАЦИОННАЯ РАБОТА На тему: «Моделирование и разработка процесса горячей объёмной штамповки поковок железнодорожных колес с интенсификацией проработки металла в зоне обода» Научный руководитель: Ефремов Д. Б. Студент : Кириченко И. С. Группа: МО-09 -2 Москва - 2013 г.

Актуальность темы В настоящее время продукцией ОАО “ВМЗ” являются цельнокатаные железнодорожные колеса диаметром 700 -1200 мм со сроком службы 5 лет изготавливаемые методом горячей объемной штамповкой с последующей раскаткой обода колеса. Объемом производства составляет 530 тыс. колес в год. На заводе применяется метод горячей объемной штамповки колес в гидравлических прессах с последующей формовкой обода колеса на шести валковом раскатном стане. При производстве железнодорожных колес наибольшее внимание обращают на обод колеса. Во время эксплуатации наиболее опасными проблемами обода колес являются дефекты полученные в процессе производства. Поэтому необходимо не допускать образование и рост дефектов еще на стадии горячей объемной штамповки.

Цель исследования Целью исследования является: Разработка оптимального процесса горячей объемной штамповки, обеспечивающего высокую степень проработки металла в зоне обода колеса. Для достижения поставленной цели необходимо решить следующие задачи: • Выявить основные дефекты заготовок, существенно влияющие на процесс горячей объемной штамповки; • Выполнить моделирование процесса штамповки, на его основе выявить зоны в которых преобладают растягивающие напряжения приводящие к образованию и интенсивному росту дефектов; • Смоделировать и проанализировать способы снижения напряженнодеформированного состояния в данных зонах. При выполнении исследований использована компьютерная программа QForm – 2 d

Основные дефекты литой структуры Плены на поверхности слитка Общий вид продольной трещины на поверхности слитка Подкорковые пузыри у поверхности слитка

Основные дефекты штамповки Зажим — складка металла. Образуется вследствие встречного течения металла в ручье, эксцентрической укладки заготовки в штампы или из-за несоответствия форм. Вмятины — заштампованная окалина или отпечаток от нее на поверхности поковки. Получаются при недостаточном удалении окалины. Недоштамповка — увеличение всех размеров в направлении движения инструмента сверх допуска. Возникает при недостаточном усилии штамповочного оборудования и температуре нагрева металла, а также завышенном объеме заготовки. Перекос — смещение одной половины поковки относительно другой в плоскости разъема штампов. Возникает вследствие больших зазоров, а также из-за неправильной установки штампов. Наклеп – изменение структуры и свойств металла, вызванное пластической деформацией. Упрочнение металла в процессе пластической деформации объясняется увеличением числа дефектов кристаллического строения (дислокаций, вакансий, межузельных атомов).

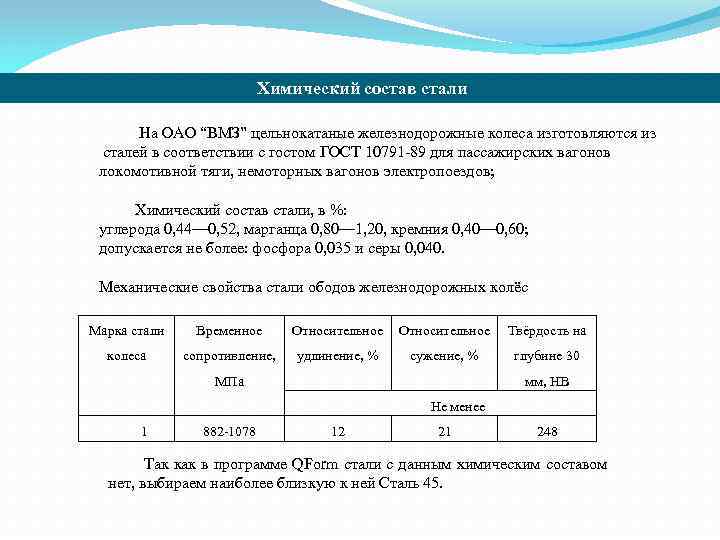

Химический состав стали На ОАО “ВМЗ” цельнокатаные железнодорожные колеса изготовляются из сталей в соответствии с гостом ГОСТ 10791 -89 для пассажирских вагонов локомотивной тяги, немоторных вагонов электропоездов; Химический состав стали, в %: углерода 0, 44— 0, 52, марганца 0, 80— 1, 20, кремния 0, 40— 0, 60; допускается не более: фосфора 0, 035 и серы 0, 040. Механические свойства стали ободов железнодорожных колёс Марка стали Временное колеса сопротивление, Относительное удлинение, % сужение, % МПа Твёрдость на глубине 30 мм, НВ Не менее 1 882 -1078 12 21 248 Так как в программе QForm стали с данным химическим составом нет, выбираем наиболее близкую к ней Сталь 45.

Стальное цельнокатаное железнодорожное колесо В соответствии с ГОСТ стальное цельнокатаное колесо состоит из обода (1), диска (2) и ступицы (3). Рабочая часть колеса представляет собой поверхность катания (4). Номинальный размер ширины обода составляет 130 мм.

Технологический цикл получения железнодорожного колеса на ОАО “ВМЗ” Резка слитка на заготовки Осадка слитка в технологическом кольце Формировка ступичной части колеса Изотермическая выдержка Механическая обработка Отпуск Упрочнение колеса в дробильной машине Равномерный нагрев заготовок Осадка слитков Раскатка чернового колеса и формировка обода Прошивка отверстия в ступице Нагрев в печах Вертикальная прерывистая закалка обода Техконтроль готовой продукции

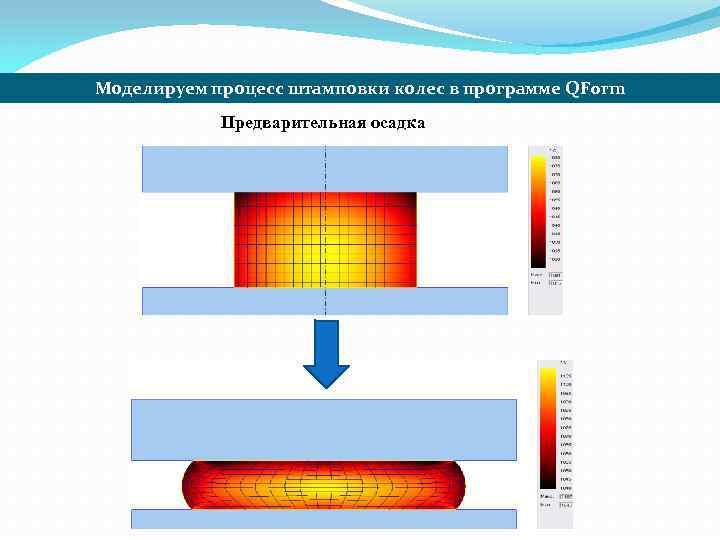

Моделируем процесс штамповки колес в программе QForm Предварительная осадка

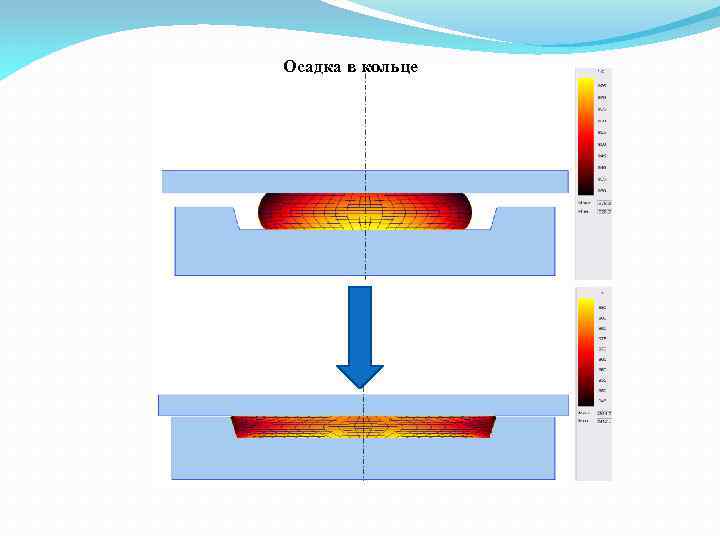

Осадка в кольце

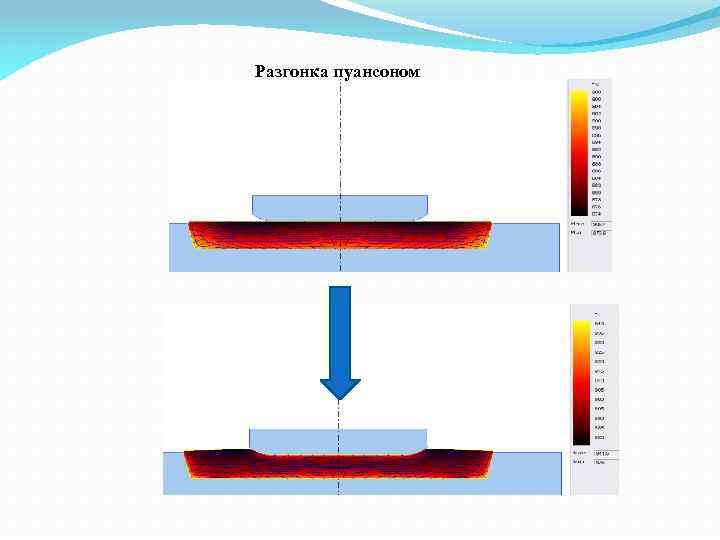

Разгонка пуансоном

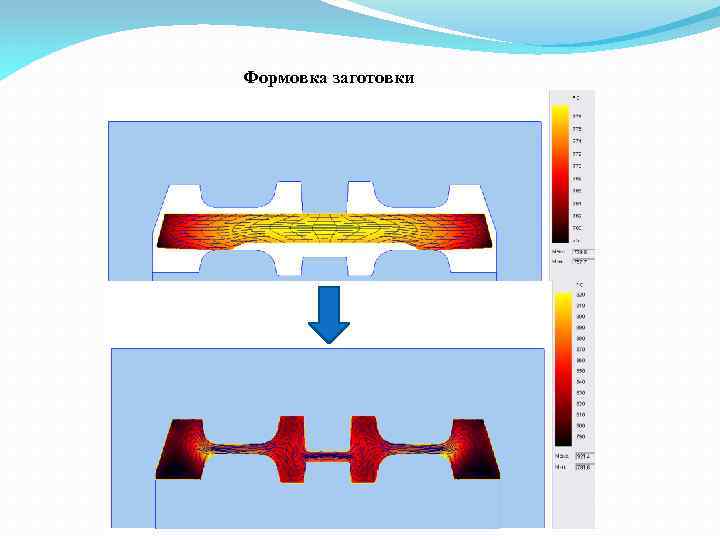

Формовка заготовки

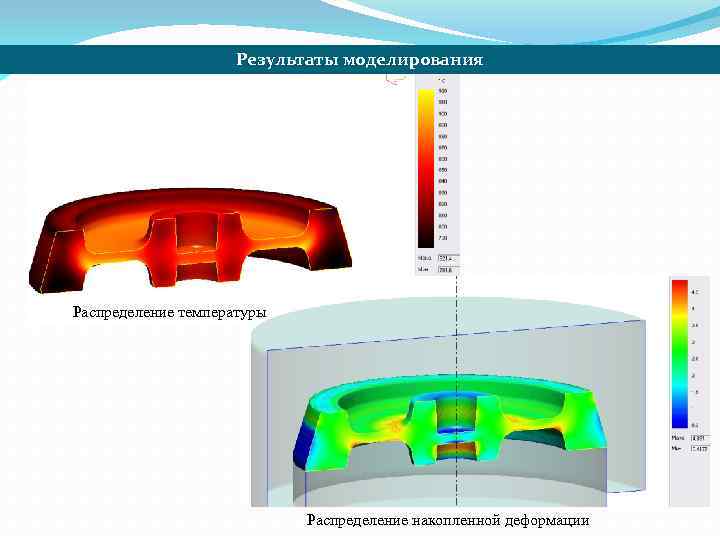

Результаты моделирования Распределение температуры Распределение накопленной деформации

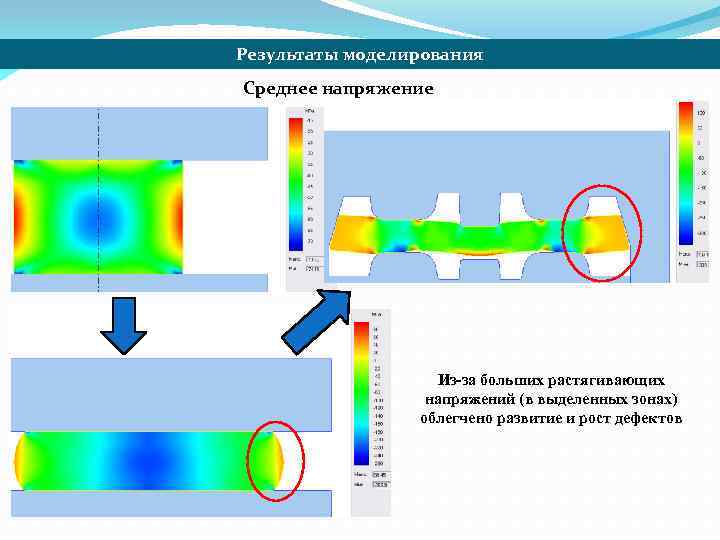

Результаты моделирования Среднее напряжение Из-за больших растягивающих напряжений (в выделенных зонах) облегчено развитие и рост дефектов

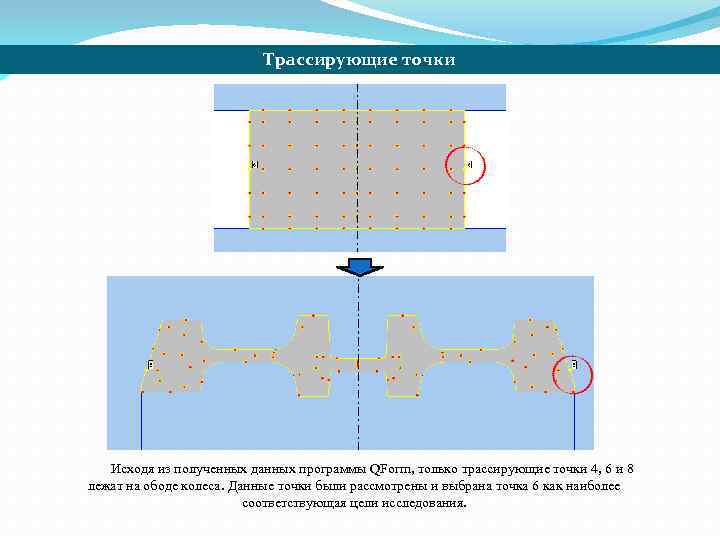

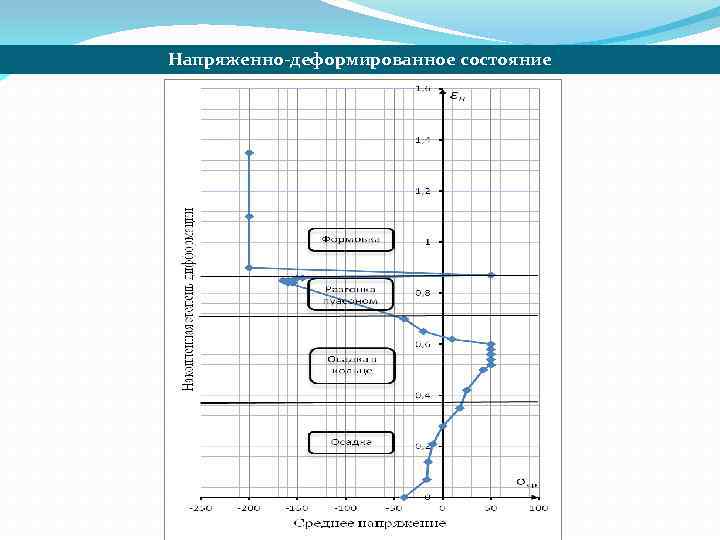

Трассирующие точки Исходя из полученных данных программы QForm, только трассирующие точки 4, 6 и 8 лежат на ободе колеса. Данные точки были рассмотрены и выбрана точка 6 как наиболее соответствующая цели исследования.

Напряженно-деформированное состояние

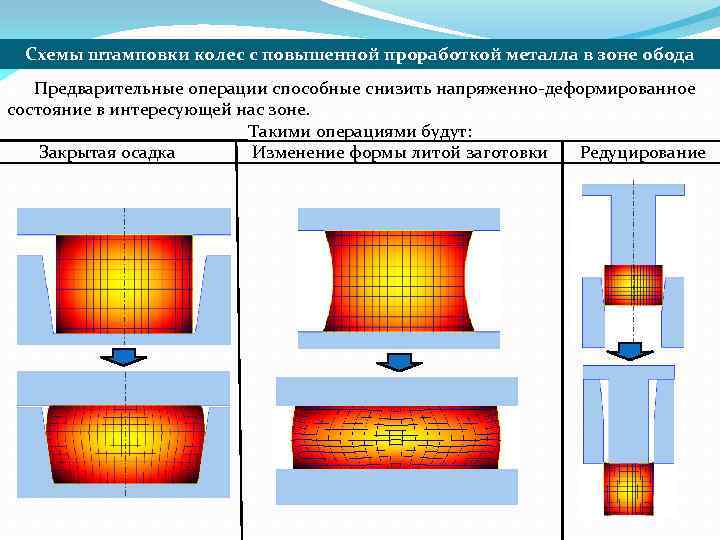

Схемы штамповки колес с повышенной проработкой металла в зоне обода Предварительные операции способные снизить напряженно-деформированное состояние в интересующей нас зоне. Такими операциями будут: Закрытая осадка Изменение формы литой заготовки Редуцирование

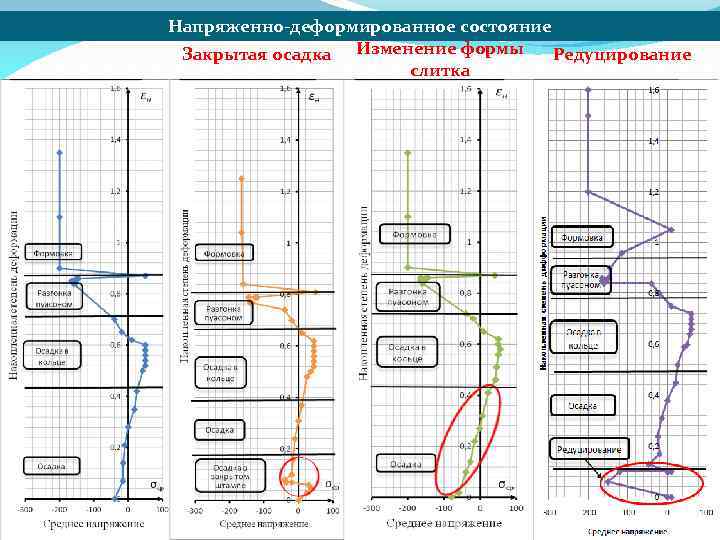

Напряженно-деформированное состояние Закрытая осадка Изменение формы Редуцирование слитка

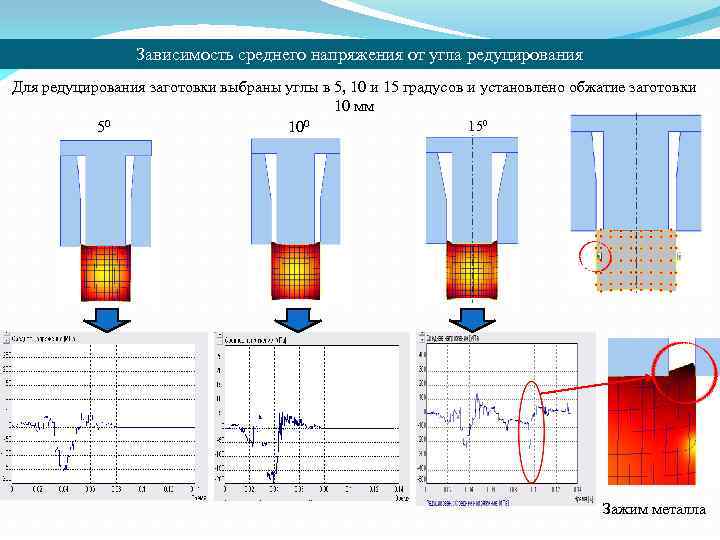

Зависимость среднего напряжения от угла редуцирования Для редуцирования заготовки выбраны углы в 5, 10 и 15 градусов и установлено обжатие заготовки 10 мм 150 50 100 Зажим металла

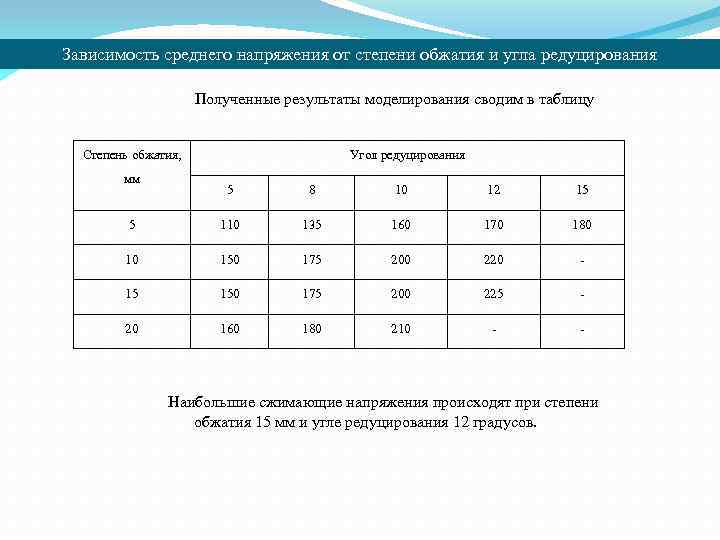

Зависимость среднего напряжения от степени обжатия и угла редуцирования Полученные результаты моделирования сводим в таблицу Степень обжатия, мм Угол редуцирования 5 8 10 12 15 5 110 135 160 170 180 10 150 175 200 220 - 15 150 175 200 225 - 20 160 180 210 - - Наибольшие сжимающие напряжения происходят при степени обжатия 15 мм и угле редуцирования 12 градусов.

Результаты и выводы В данной работе проведены: Моделирование процесса получения штамповки железнодорожного колеса методом горячей объемной штамповки с помощью программы Qform-2 d. Выявлена зона слитка из которой формуется обод колеса. Для данной зоны построен график напряженно-деформированного состояния и определены операции в которых присутствуют растягивающие напряжения. Предложены три способа проработки интересующей нас зоны: - Изменение формы литой заготовки; - Уплотнение металла посредством закрытой осадки; - Редуцирование заготовки. С помощью трассирующие точек, для всех предложенных способов, построены графики напряженно-деформированного состояния. Исходя из полученных данных напряженно-деформированного состояния, для устранения дефектов с поверхности заготовки, был выбран метод редуцирования из-за наибольших сжимающих напряжений. Для редуцирования рассмотрена зависимость среднего напряжения от степени обжатия и угла редуцирования. Полученные данные сведены в таблицу. Заготовка наиболее эффективно прорабатывается с помощью редуцирования при угле редуцирования в 12 градусов со степенью обжатия 15 мм при котором наблюдается максимальное среднее напряжение равное 225 МПа.

Спасибо за внимание !

Кириченко-2013.pptx