Выполнили: Рзаева А. С. И Сиражеева Р. Р.

Выполнили: Рзаева А. С. И Сиражеева Р. Р.

Этилсиликат

Этилсиликат

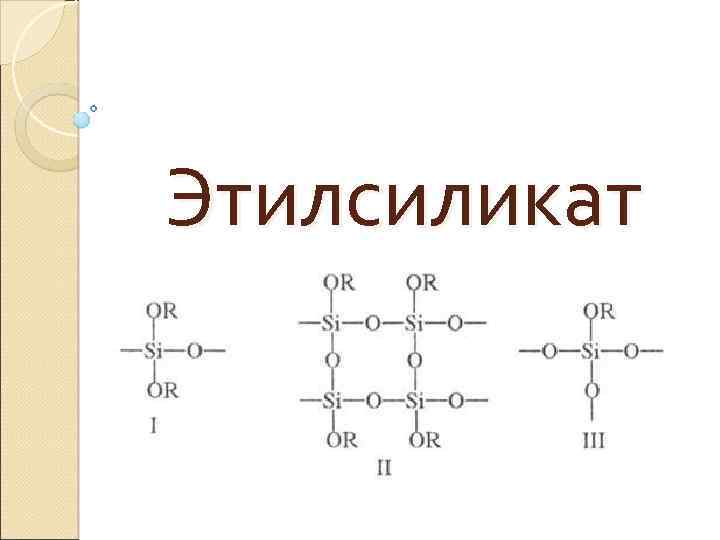

ЭТИЛСИЛИКАТ Этилсиликаты – прозрачные, маловязкие жидкости, представляющие собой сложную смесь олигоэтоксисилоксанов с разной степенью конденсации. Средний состав Этилсиликатов соответствует формуле олигомера: (RO)3 Si[OSi(OR)2]4 OSi(OR)3

ЭТИЛСИЛИКАТ Этилсиликаты – прозрачные, маловязкие жидкости, представляющие собой сложную смесь олигоэтоксисилоксанов с разной степенью конденсации. Средний состав Этилсиликатов соответствует формуле олигомера: (RO)3 Si[OSi(OR)2]4 OSi(OR)3

Применение этилсиликата основано на его базовых свойствах: —В качестве связующего при изготовлении керамических форм для точного литья (по выплавляемым моделям) в металлургической промышленности, зуботехнике (протезировании) и т. д. — как связующий компонент для жаростойкого, химического и атмосфероустойчивого покрытия, там где необходимо получить прочность, твердость покрытия материала без риска коррозионного воздействия; — как связующий элемент в материалах зубного протеза в стоматологии; — как пропитка древесины, которая придаст материалу стойкость к воздействию бактерий на строительных и отделочных материалах; — как улучшитель качества канифольного лака; — как вещество для дубления обезвоженной кожи и средство обработки в текстильной промышленности (хлопок, ковры, шерсть).

Применение этилсиликата основано на его базовых свойствах: —В качестве связующего при изготовлении керамических форм для точного литья (по выплавляемым моделям) в металлургической промышленности, зуботехнике (протезировании) и т. д. — как связующий компонент для жаростойкого, химического и атмосфероустойчивого покрытия, там где необходимо получить прочность, твердость покрытия материала без риска коррозионного воздействия; — как связующий элемент в материалах зубного протеза в стоматологии; — как пропитка древесины, которая придаст материалу стойкость к воздействию бактерий на строительных и отделочных материалах; — как улучшитель качества канифольного лака; — как вещество для дубления обезвоженной кожи и средство обработки в текстильной промышленности (хлопок, ковры, шерсть).

ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ С ПРИМЕНЕНИЕМ ЭТИЛСИКАТА

ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ С ПРИМЕНЕНИЕМ ЭТИЛСИКАТА

Производство точных отливок по выплавляемым моделям. Этот способ литья получил промышленное развитие лишь в сороковых годах нашего столетия для отливок мелких деталей машин и режущего инструмента. Он основан на применении модели из легковыплавляемого материала (парафина, стеарина и др. ), изготовленной с очень большой точностью, и специальных облицовочных материалов, которые в жидком состоянии наносят на модель. Облицовочный слой при высыхании и обжиге формы при высоких температурах образует прочную корку, сохраняет весьма точным отпечаток модели. При сушке формы модель выплавляется, а при обжиге остатки невыплавленной модели выгорают.

Производство точных отливок по выплавляемым моделям. Этот способ литья получил промышленное развитие лишь в сороковых годах нашего столетия для отливок мелких деталей машин и режущего инструмента. Он основан на применении модели из легковыплавляемого материала (парафина, стеарина и др. ), изготовленной с очень большой точностью, и специальных облицовочных материалов, которые в жидком состоянии наносят на модель. Облицовочный слой при высыхании и обжиге формы при высоких температурах образует прочную корку, сохраняет весьма точным отпечаток модели. При сушке формы модель выплавляется, а при обжиге остатки невыплавленной модели выгорают.

При этом способе отливка не имеет швов, так как форма не имеет разъемов, и размеры ее будут точнее, чем при литье в песчаную форму, так как здесь исключены основные причины потери точности: расталкивание формы моделью, перекос формы, подъем верхней опоки, раздутие формы и т. д. Точность отливок, изготовленных по выплавляемым моделям, достигает ± 0, 05 мм на 25 мм длины отливки.

При этом способе отливка не имеет швов, так как форма не имеет разъемов, и размеры ее будут точнее, чем при литье в песчаную форму, так как здесь исключены основные причины потери точности: расталкивание формы моделью, перекос формы, подъем верхней опоки, раздутие формы и т. д. Точность отливок, изготовленных по выплавляемым моделям, достигает ± 0, 05 мм на 25 мм длины отливки.

Описываемый способ получения отливок трудоемок и дорог, но оправдывается во многих случаях тем, что отливки почти не нуждаются в механической обработке. Этим способом отливают многочисленные детали изделий (части механизма швейных машин и охотничьих ружей, детали счетных машин и др. ), которые прежде изготовляли путем сложной механической обработки, а также различный режущий инструмент из сплавов, не поддающихся обработке резцом. Получаемый описанным выше способом литой инструмент нуждается лишь в заточке его режущей кромки нз абразивном круге.

Описываемый способ получения отливок трудоемок и дорог, но оправдывается во многих случаях тем, что отливки почти не нуждаются в механической обработке. Этим способом отливают многочисленные детали изделий (части механизма швейных машин и охотничьих ружей, детали счетных машин и др. ), которые прежде изготовляли путем сложной механической обработки, а также различный режущий инструмент из сплавов, не поддающихся обработке резцом. Получаемый описанным выше способом литой инструмент нуждается лишь в заточке его режущей кромки нз абразивном круге.

Металлическую пресс-форму б выполняют разъемной из двух частей. В пресс-форме изготовляют также литниковую систему.

Металлическую пресс-форму б выполняют разъемной из двух частей. В пресс-форме изготовляют также литниковую систему.

В автоклаве расплавляют легкоплавкий состав в. Наиболее часто применяют смесь 50% парафина и 50% стеарина. Расплавленный легкоплавкий состав из автоклава запрессовывают под давлением 2 аmu в прессформу г; получается легкоплавкая модель с точными размерами.

В автоклаве расплавляют легкоплавкий состав в. Наиболее часто применяют смесь 50% парафина и 50% стеарина. Расплавленный легкоплавкий состав из автоклава запрессовывают под давлением 2 аmu в прессформу г; получается легкоплавкая модель с точными размерами.

После затвердевания легкоплавкую модель д вынимают из пресс-формы. Легкоплавкие модели склеивают в виде блока с общей литниковой системой е и окрашивают, окуная в облицовочный жидкий состав, состоящий из 30— 40% гидролизированного этилсиликата и 70— 60% кварцевой муки. Толщина наносимого слоя 1, 0— 1, 5 мм.

После затвердевания легкоплавкую модель д вынимают из пресс-формы. Легкоплавкие модели склеивают в виде блока с общей литниковой системой е и окрашивают, окуная в облицовочный жидкий состав, состоящий из 30— 40% гидролизированного этилсиликата и 70— 60% кварцевой муки. Толщина наносимого слоя 1, 0— 1, 5 мм.

В один блок объединяют от 2 до 100 моделей.

В один блок объединяют от 2 до 100 моделей.

Гидролизованный раствор этилсиликата приготовляют следующим образом. В смеситель загружают необходимое количество этилсиликата и через 1 - 2 мин загружают пылевидный кварц. Смесь перемешивается в течение 3 - 5 мин до исчезновения комков, затем в нее заливают раствор соляной кислоты в воде. Гидролизованный раствор этилсиликата приготовляют в специальном гидролизаторе, который состоит из двух цилиндрических резервуаров, вставленных один в другой. Внутренний резервуар служит для смешивания этилсиликата и спирта.

Гидролизованный раствор этилсиликата приготовляют следующим образом. В смеситель загружают необходимое количество этилсиликата и через 1 - 2 мин загружают пылевидный кварц. Смесь перемешивается в течение 3 - 5 мин до исчезновения комков, затем в нее заливают раствор соляной кислоты в воде. Гидролизованный раствор этилсиликата приготовляют в специальном гидролизаторе, который состоит из двух цилиндрических резервуаров, вставленных один в другой. Внутренний резервуар служит для смешивания этилсиликата и спирта.

Технологический процесс приготовления гидролизованных растворов этилсиликата по указанному способу, заключается в следующем. Отмеряются расчетные количества этилсиликата и воды. В гидролизер вливаются этилсиликат и подкисленная вода, включается перемешивание. Через 10 - 30 мин начинается реакция гидролиза, определяемая по повышению температуры смеси. Процесс гидролиза продолжается 20 - 40 мин в зависимости от количества раствора. В процессе гидролиза температура не должна превышать 45 С, что регулируется охлаждением. Как только гидролиз заканчивается, что определяется по началу снижения температуры раствора, сразу же начинают разбавление гидролизата водопроводной водой до требуемого содержания Si 02 в растворе. Охлаждать и выдерживать гидролизат перед разбавлением нецелесообразно, так как это приводит к снижению живучести разбавленных растворов.

Технологический процесс приготовления гидролизованных растворов этилсиликата по указанному способу, заключается в следующем. Отмеряются расчетные количества этилсиликата и воды. В гидролизер вливаются этилсиликат и подкисленная вода, включается перемешивание. Через 10 - 30 мин начинается реакция гидролиза, определяемая по повышению температуры смеси. Процесс гидролиза продолжается 20 - 40 мин в зависимости от количества раствора. В процессе гидролиза температура не должна превышать 45 С, что регулируется охлаждением. Как только гидролиз заканчивается, что определяется по началу снижения температуры раствора, сразу же начинают разбавление гидролизата водопроводной водой до требуемого содержания Si 02 в растворе. Охлаждать и выдерживать гидролизат перед разбавлением нецелесообразно, так как это приводит к снижению живучести разбавленных растворов.

Облицовочную легкоплавкую модель посыпают корундовым или кварцевым песком ж. После этого блок моделей просушивают при комнатной температуре в течение 5— 6 час. Модель выплавляется из оболочки при помощи горячего воздуха (120 — 150°), паром или горячей водой. Для более крупных отливок облицованную и просушенную форму с литниковой системой помещают в металлический жакет и засыпают песком, который уплотняют.

Облицовочную легкоплавкую модель посыпают корундовым или кварцевым песком ж. После этого блок моделей просушивают при комнатной температуре в течение 5— 6 час. Модель выплавляется из оболочки при помощи горячего воздуха (120 — 150°), паром или горячей водой. Для более крупных отливок облицованную и просушенную форму с литниковой системой помещают в металлический жакет и засыпают песком, который уплотняют.

Готовую форму прокаливают до температуры 850 — 900°, при которой остатки легкоплавкого состава выгорают, поверхность формы становится гладкой и твердой. Форму з заливают расплавленным металлом. В случае необходимости металл может подаваться в форму под действием центробежных сил.

Готовую форму прокаливают до температуры 850 — 900°, при которой остатки легкоплавкого состава выгорают, поверхность формы становится гладкой и твердой. Форму з заливают расплавленным металлом. В случае необходимости металл может подаваться в форму под действием центробежных сил.

После затвердевания металла блоки отливок выбивают из опок. Керамическую корочку отбивают. Для удаления керамической корочки с деталей с отверстиями и внутренними каналами отливки подвергают выщелачиванию при 120° в ванне с щелочным раствором с последующей промывкой в горячей воде. После контроля отливок отрезают литники и зачищают его остатки. На многих заводах при литье по выплавляемым моделям все процессы изготовления отливок механизированы и автоматизированы.

После затвердевания металла блоки отливок выбивают из опок. Керамическую корочку отбивают. Для удаления керамической корочки с деталей с отверстиями и внутренними каналами отливки подвергают выщелачиванию при 120° в ванне с щелочным раствором с последующей промывкой в горячей воде. После контроля отливок отрезают литники и зачищают его остатки. На многих заводах при литье по выплавляемым моделям все процессы изготовления отливок механизированы и автоматизированы.

Литье по выплавляемым моделям с применением кристобалита

Литье по выплавляемым моделям с применением кристобалита

Кристобалит — минерал, высокотемпературная полиморфная модификация кварца или низкотемпературная тетрагональная псевдокубичная модификация кремнезема координационного строения — Si. O 2.

Кристобалит — минерал, высокотемпературная полиморфная модификация кварца или низкотемпературная тетрагональная псевдокубичная модификация кремнезема координационного строения — Si. O 2.

литье по выплавляемым моделям, - это наиболее производительный способ тиражирования ювелирных изделий. Литьем получают как отдельные детали ювелирных изделий для последующей монтировки, так и целиковые изделия. Применение литья позволяет получить любое количество копий сложнейших изделий, изготовленных вручную, наборных, вырезных филигранных с минимальными потерями драгметалла и более рациональным использованием ручного труда.

литье по выплавляемым моделям, - это наиболее производительный способ тиражирования ювелирных изделий. Литьем получают как отдельные детали ювелирных изделий для последующей монтировки, так и целиковые изделия. Применение литья позволяет получить любое количество копий сложнейших изделий, изготовленных вручную, наборных, вырезных филигранных с минимальными потерями драгметалла и более рациональным использованием ручного труда.

• Изначально изготавливают модель из воска. Ее можно изготовить самому , либо на 3 D – принтере. • После того как получилась желаемая модель (а она в единственном экземпляре), её необходимо отлить. Для проработки деталей отдаем нашу уже металлическую модель на гравировку. • Далее, модель запекают в специальную ювелирную резину. После извлечения модели, путем разрезания, из резины, получаем форму для надавливания в неё горячего воска под давлением. Т. е. мы уже получаем серийное изделие из воска.

• Изначально изготавливают модель из воска. Ее можно изготовить самому , либо на 3 D – принтере. • После того как получилась желаемая модель (а она в единственном экземпляре), её необходимо отлить. Для проработки деталей отдаем нашу уже металлическую модель на гравировку. • Далее, модель запекают в специальную ювелирную резину. После извлечения модели, путем разрезания, из резины, получаем форму для надавливания в неё горячего воска под давлением. Т. е. мы уже получаем серийное изделие из воска.

Изделие из воска, в профессиональной среде называется просто «восковка» , напаивается в литниковую систему, состоящую из литниковой чаши, восковки или восковок и литников. Напаивается литниковая система на поддоне

Изделие из воска, в профессиональной среде называется просто «восковка» , напаивается в литниковую систему, состоящую из литниковой чаши, восковки или восковок и литников. Напаивается литниковая система на поддоне

. После того, как система готова, на неё ставится опока. В опоку заливается формовочная смесь. Смесь на основе гипса с добавлением песка, маршалита или кристобалита. Можно использовать фирменные ювелирные смеси, но это опять же вылетает в копеечку. Смесь застывает, опоку отрывают от поддона и ставят, литниковой чашей вниз, в печь вытопки примерно на сутки. Температура в печи около 150 градусов. Воск вытопиться из формовочной смеси и там останется полость для заливки туда металла.

. После того, как система готова, на неё ставится опока. В опоку заливается формовочная смесь. Смесь на основе гипса с добавлением песка, маршалита или кристобалита. Можно использовать фирменные ювелирные смеси, но это опять же вылетает в копеечку. Смесь застывает, опоку отрывают от поддона и ставят, литниковой чашей вниз, в печь вытопки примерно на сутки. Температура в печи около 150 градусов. Воск вытопиться из формовочной смеси и там останется полость для заливки туда металла.

На следующие сутки вытаскивают опоку (опоки) из печи вытопки и переставляем в печь прокалки (температура 800 градусов). Прокаливают опоку сутки. На следующий день вытаскивают опоку из печи прокалки и заливают в литниковую чашу расплавленный металл. При центробежном литье при помощи специальной центробежной установки. При вакуумном литье необходима вакуумная установка. Когда металл остынет, то при помощи пескоструйного аппарата формовочная смесь разрушится, и можно будет извлечь готовое изделие, литники отпиливаются. Остаётся только механическая обработка изделия, которая включает в себя чеканку, проклёпку и полировку.

На следующие сутки вытаскивают опоку (опоки) из печи вытопки и переставляем в печь прокалки (температура 800 градусов). Прокаливают опоку сутки. На следующий день вытаскивают опоку из печи прокалки и заливают в литниковую чашу расплавленный металл. При центробежном литье при помощи специальной центробежной установки. При вакуумном литье необходима вакуумная установка. Когда металл остынет, то при помощи пескоструйного аппарата формовочная смесь разрушится, и можно будет извлечь готовое изделие, литники отпиливаются. Остаётся только механическая обработка изделия, которая включает в себя чеканку, проклёпку и полировку.