Процессы переработки.pptx

- Количество слайдов: 25

ВЯТСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ МЫ ФОРМИРУЕМ БУДУЩЕЕ Основные процессы переработки полимеров К. х. н. Широкова Е. С. , К. т. н. , доцент Фомин С. В.

1. Подготовительные процессы. 1. 1 Сушка ингредиентов. Допустимое содержание влаги в термопластах – до сотых %; в реактопластах 2 – 4, 5 %. 1. 2 Гранулирование. Форма гранул влияет на качество запитки оборудования и производительность процесса. Размеры гранул 1, 5 – 5 мм. 1. 3 Измельчение. 1. 4 Размол – это измельчение, при котором происходит направленное изменение поверхностных и объемных свойств измельчаемого материала.

1. Подготовительные процессы. 1. 5 Просеивание – это удаление посторонних включений с целью очистки компонентов либо сепарирования (разделения) очищенных материалов для выделения нужной фракции. 1. 6 Приготовление предварительных смесей. Используется для интенсификации производства; повышения качества готовой продукции; уменьшения продолжительности смешения; для удобства транспортировки; для повышения точности дозирования. 1. 7 Развеска ингредиентов. Может осуществляться объемным, массовым или штучным методом.

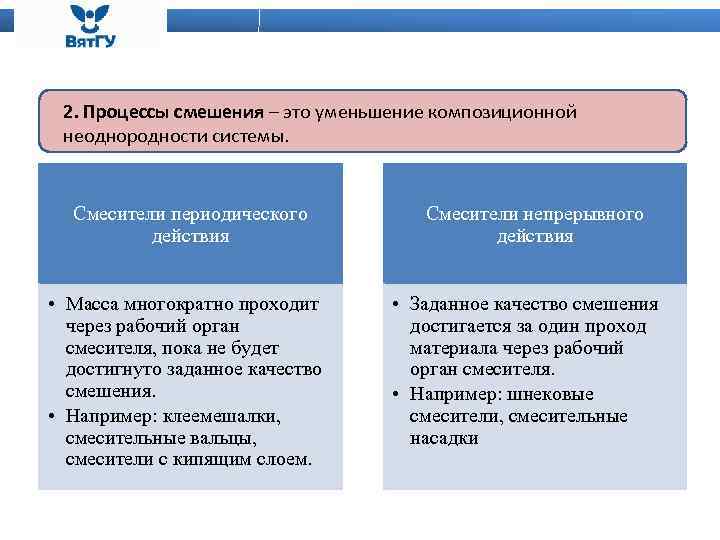

2. Процессы смешения – это уменьшение композиционной неоднородности системы. Смесители периодического действия • Масса многократно проходит через рабочий орган смесителя, пока не будет достигнуто заданное качество смешения. • Например: клеемешалки, смесительные вальцы, смесители с кипящим слоем. Смесители непрерывного действия • Заданное качество смешения достигается за один проход материала через рабочий орган смесителя. • Например: шнековые смесители, смесительные насадки

3. Получение полуфабрикатов. 4. Получение готового изделия (каландрование, экструзия, литье под давлением и т. д). 4. 1 Без протекания химической реакции. Например: термопласты размягчаются при нагревании и затвердевают при охлаждении. 4. 2 С протеканием химической реакции: Øвулканизация резиновых смесей; Øотверждение реактопластов. 5. Отделочные операции: удаление облоя; шлифовка; нанесение рисунка; другие.

Классификация методов переработки Формование непрерывных (погонажных) изделий Каландрование, прокатка Листы Пленка Формирование на непрерывной основе Пропитка Промазка Обкладка Экструзия Листы Пленка Штрангпрессование Профили Трубы Протягивание Обкладка Отливка

Классификация методов переработки Формование дискретных (штучных, отдельных) изделий Прессование Холодное Горячее Литье под давлением Литьевое Штамповка Пневмовакуум Выдувное Литье без давления Центробежное Ротационное Формование на внутренней поверхности формы Формование на внешней поверхности формы Намотка Макание

Классификация методов переработки Формование изделий из полуфабрикатов Соединение полимера с полимером Соединение полимера с неполимером Сварка Склеивание Напыление Металлизация Ламинирование Ориентационная вытяжка Термообработка Механическая обработка, сборка Каширование

Каландрование – -процесс непрерывного продавливания полимерного материала через зазор между вращающимися навстречу другу обогреваемыми полыми цилиндрами, при котором образуется бесконечный тонкий лист или пленка. Материал проходит через зазор только один раз.

Вальцевание -процесс периодической обработки на оборудовании, сходном по конструкции с каландрами. Материал проходит через зазор многократно.

Каландровый эффект – продольная анизотропия механических свойств Каландрование Мера каландрового эффекта – различие в значениях прочностных характеристик листа, определенных в направлении каландрования и перпендикулярно к нему. Продольные деформации «Замораживание» продольной ориентации Возможно образование волокнообразных фибриллярных структур

Экструзия — процесс получения из исходного полимерного материала (в виде гранул, порошка или расплава) изделия или полуфабриката заданного поперечного сечения и неограниченной длины путем непрерывного продавливания расплава полимера через формующую головку с последующим охлаждением изделия. Процесс периодический!

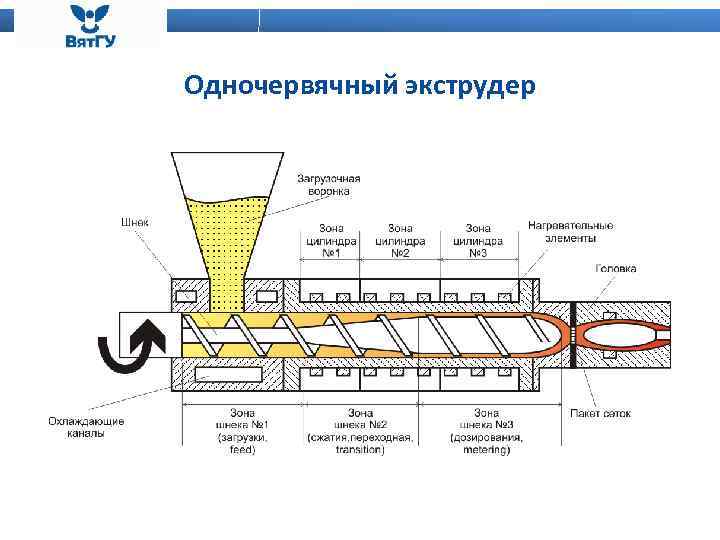

Одночервячный экструдер загрузочная воронка дозирующее устройство трансмиссия привод блок управления цилиндр и система термостатирования

Одночервячный экструдер

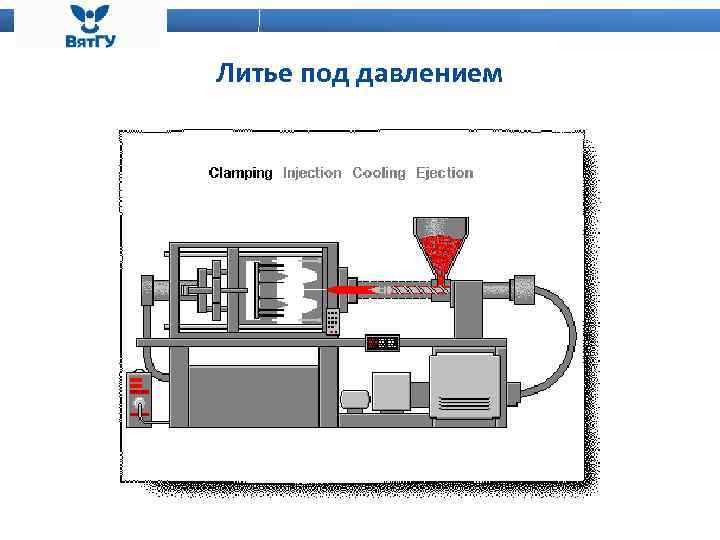

Литье под давлением -переработка полимерных материлов заключается в нагреве материала до размягчения и последующего перехода в вязкотекучее состояние в нагревательном цилиндре и инжекции (впрыске) его в литьевую форму, где материал приобретает необходимую форму (формуется) и затвердевает. -Процесс периодический!

Литьевые машины Подвижная плита Гидроцилиндр Закрытия формы Неподвижная Гранулят плита Форма Цилиндр Бункер Инжекционный цилиндр Привод Шнек Направляющая колонка Расплав Клапан расплава Устройства нагрева

Литье под давлением Термопласты, ТЭП Реактопласты Рез. смеси Загрузка гранулята Загрузка пресс-порошка Загрузка гранулята или листа Перевод материала в вязкотекучее состояние Придание материалу требуемой конфигурации (формование) Выдержка при температуре ниже стеклования (кристаллизации) Выдержка при повышенной температуре для полного протекания реакций отверждения (вулканизации) Извлечение изделия из формы

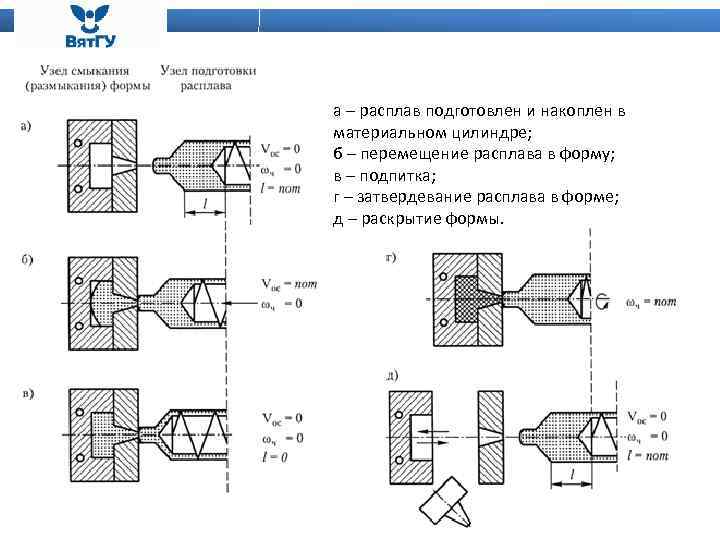

а – расплав подготовлен и накоплен в материальном цилиндре; б – перемещение расплава в форму; в – подпитка; г – затвердевание расплава в форме; д – раскрытие формы.

Литье под давлением

Прессование Это метод изготовления изделий из полимерных материалов, заключающийся в пластической деформации материала при действии на него давления и последующей фиксации формы изделия Горячее Холодное Применяется в том случае, когда материал способен к пластической деформации без нагревания. Компрессионное (прямое) Литьевое (трансферное)

Формование на внутренней поверхности формы Пневмо-вакуум формование Ротационное формование Выдувное формование

Пневмо-вакуум формование Это процесс формования изделий из заготовок в виде пленки или листа, нагретых до температур, при которых осуществляется высокоэластическая деформация полимера а – прогрев листа; б – пневмоформование; в – вакуумное формование. 1 - каналы для воздуха; 2 – форма; 3 – заготовка; 4 – прижимная рама; 5 – ИК-нагреватель; 6 – пневмостол; 7 – изделие; 8 – прокладка; 9 – вакуумный стол

Экструзионно-выдувное формование полых изделий из термопластов. Технологическая схема. а – экструзия трубчатой заготовки; б – раздув и формование; в – съем изделия. 1 – шнек; 2 – цилиндр экструдера; 3 – кран для подачи сжатого воздуха; 4 – дорн; 5 – мундштук; 6 – трубчатая заготовка расплава полимера; 7 – полуформа; 8 – привод смыкани/размыкания полуформ; 9 – пресс-кант; 10 – изделие.

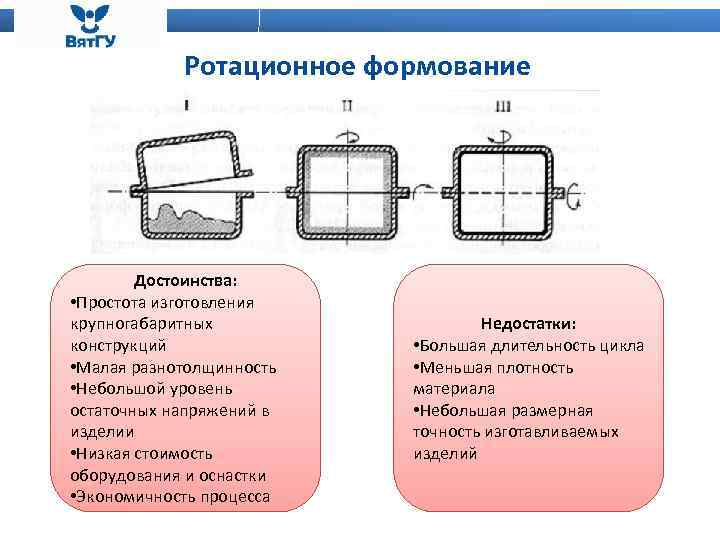

Ротационное формование Достоинства: • Простота изготовления крупногабаритных конструкций • Малая разнотолщинность • Небольшой уровень остаточных напряжений в изделии • Низкая стоимость оборудования и оснастки • Экономичность процесса Недостатки: • Большая длительность цикла • Меньшая плотность материала • Небольшая размерная точность изготавливаемых изделий

ВЯТСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ МЫ ФОРМИРУЕМ БУДУЩЕЕ СПАСИБО ЗА ВНИМАНИЕ !

Процессы переработки.pptx