пособие!!!1.ppt

- Количество слайдов: 170

ВВЕДЕНИЕ Научно технический прогресс обуславливает повышение требований к качеству и надежности промышленной продукции различных отраслей народного хозяйства. Необходимые качество и надежность объектов могут быть обеспечены при условии применения эффективных систем контроля качества в цикле «изготовление – эксплуатация – ремонт» . Сплошной контроль качества объектов (материалов, заготовок, полуфабрикатов и изделий) должен осуществляться такими методами, после применения которых объекты могут быть использованы по прямому назначению, то есть методами неразрушающего контроля. Методы неразрушающего контроля, основанные на воздействии проникающих веществ и физических полей на объект или на регистрации полей, создаваемых самим объектом контроля, образуют класс физических методов неразрушающего контроля (НК), которые используются для: • • • обнаружения несплошностей материала (дефектоскопия); исследования структуры материала (структуроскопия); измерения размеров объектов, как правило, толщины стенок и покрытий на них (толщинометрия); определения физико механических характеристик материала объекта; изучения внутреннего строения объектов (интроскопия). Глоссарий

ВВЕДЕНИЕ Зарождение физических методов неразрушающего контроля обычно относят ко времени открытия в ноябре 1895 года Рентгеном лучей, названных его именем. В 1928 году наш соотечественник С. Я. Соколов предложил использовать упругие колебания (ультразвук) для обнаружения внутренних несплошностей в изделиях. Неразрушающий контроль сегодня – это завершающая операция многих технологических процессов изготовления изделий и полуфабрикатов. В развитых странах затраты на НК составляют не менее 1– 3% от стоимости продукции, а при производстве ответственных сварных конструкций (суда, энергетическое оборудование, высотные здания) стоимость операций НК достигает 20– 25% от общей стоимости сооружений. Указанные затраты быстро окупаются, так как благодаря НК на всех этапах изготовления (ремонта) и приемки радикально повышаются качество и эксплуатационная надежность продукции. При диагностике объектов неразрушающий контроль обеспечивает безопасность и возможность их эксплуатации по фактическому состоянию, а не по расчетному ресурсу. Глоссарий

ВВЕДЕНИЕ При любом виде неразрушающего контроля можно выделить четыре этапа (фазы): планирование, проведение, обработка и принятие решения о качестве (состоянии) объекта контроля (ОК). При всех видах НК он может рассматриваться как функциональный комплекс, включающий в себя: коллектив специалистов (контролеров или операторов), объект контроля, средства контроля и условия, в которых осуществляется контроль (среда контроля). В связи с этим надежность НК следует изучать как надежность комплекса (прибор – оператор – среда). На современном уровне развития средств НК о выявленных дефектах судят по косвенным признакам; поиск дефектов осуществляют, в основном, путем перемещения измерительного преобразователя вручную (ручной контроль); аппаратура не всегда позволяет вести автоматическую обработку информации и регистрировать объективный документ контроля с заключением о качестве объекта. Поэтому большую часть функций в процессе НК на всех его этапах вынужден выполнять оператор. При этом надежность оператора во многом обуславливает надежность НК. Глоссарий

ВВЕДЕНИЕ Повышению достоверности и надежности НК способствует метрологическое обеспечение, стандартизация и организация процесса НК в целом. Учитывая, что в различных отраслях народного хозяйства большой объем контроля приходится на ручной НК, весьма важным оказывается создание портативной аппаратуры, позволяющей получать объективный документ (дефектограмму), отображающий информацию о выполненном ручном контроле и о качестве проконтролированного объекта. Высокую достоверность и надежность НК можно обеспечить только путем его автоматизации, включая отработку информации посредством вычислительной техники и выдачи документа с заключением о качестве объекта. Однако для любой ступени автоматизации системы НК достоверность и надежность результатов НК в той или иной степени будут определяться надежностью оператора, эксплуатирующего систему контроля. Из всех известных методов контроля качества наибольшими функциональными возможностями обладают физические методы неразрушающего контроля – это самая массовая технологическая операция. Глоссарий

ВВЕДЕНИЕ Методы НК разделяют на группы, называемые видами, объединенные общностью физических признаков. ГОСТ 18353 79 различает 9 видов НК: магнитный, электрический, вихретоковый, радиоволновой, тепловой, оптический, радиационный, акустический, проникающими веществами. Методы каждого вида НК классифицируют по следующим признакам. 1. Характер взаимодействия поля или вещества с объектом контроля. Взаимодействие при этом должно быть таким, чтобы контролируемый признак объекта вызывал определенные изменения поля или состояния вещества. 2. Первичный информативный параметр – конкретный параметр поля или вещества (амплитуда поля, фаза, время распространения), изменение которого используется для характеристики контролируемого объекта. 3. Способ получения первичной информации – конкретный тип датчика или вещества, которые используют для измерения и фиксации упомянутого информационного параметра. Глоссарий

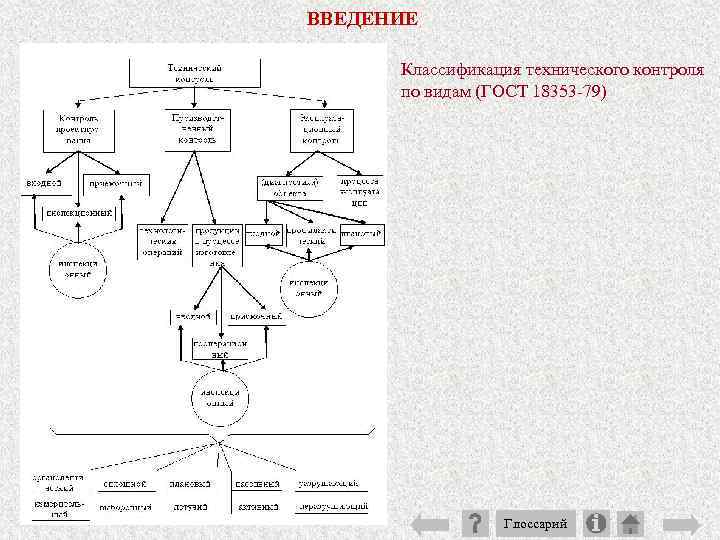

ВВЕДЕНИЕ Классификация технического контроля по видам (ГОСТ 18353 79) Глоссарий

ВВЕДЕНИЕ Классификация методов неразрушающего контроля Вид контроля Магнитный Электрический по характеру взаимодействия физических полей с контролируемым объектом Магнитный Электрический Трибоэлектрический Термоэлектрический по первичному информативному параметру по способу получения первичной информации Коэрцитивной силы Намагниченности Остаточной индукции Магнитной проницаемости Напряженности Эффекта Баркгаузена Магнитопорошковый Индукционный Феррозондовый Эффекта Холла Магнитографический Пондеромоторный Магниторезисторный Электропотенциальный Электроемкостный Электростатический порошковый Электропараметрический Электроискровой Рекомбинационного излучения Экзоэлектронной эмиссии Шумовой Контактной разности потенциалов Глоссарий

ВВЕДЕНИЕ Классификация методов неразрушающего контроля (продолжение 1) Классификация методов неразрушающего контроля Вид контроля Вихретоковый Радиоволновый по характеру взаимодействия физических полей с контролируемым объектом Прошедшего излучения Отраженного излучения Рассеянного излучения Резонансный по первичному информативному параметру Амплитудный Фазовый Частотный Спектральный Многочастотный Амплитудный Фазовый Частотный Временной Поляризационный Геометрический по способу получения первичной информации Трансформаторный Параметрический Детекторный (диодный) Болометрический Термисторный Интерференционный Голографический Жидких кристаллов Термобумаг Термолюминофоров Фотоуправляемых полупроводниковых пластин Калориметрический Глоссарий

ВВЕДЕНИЕ Классификация методов неразрушающего контроля (продолжение 2) Классификация методов неразрушающего контроля Вид контроля Тепловой Оптический по характеру взаимодействия физических полей с контролируемым объектом Тепловой контактный Конвективный Собственного излучения Прошедшего излучения Отраженного излучения Рассеянного излучения Индуцированного излучения по первичному информативному параметру по способу получения первичной информации Термометрический Теплометрический Пирометрический Жидких кристаллов Термокрасок Термобумаг Термолюминофоров Термозависимых параметров Оптический интерференционный Калориметрический Амплитудный Фазовый Временной Частотный Поляризационный Геометрический Спектральный Интерференционный Нефелометрический Голографический Рефрактометрический Рефлексометрический Визуально оптический Глоссарий

ВВЕДЕНИЕ Классификация методов неразрушающего контроля (продолжение 3) Классификация методов неразрушающего контроля Вид контроля по характеру взаимодействия физических полей с контролируемым объектом по первичному информативному параметру по способу получения первичной информации Радиационный Прошедшего излучения Рассеянного излучений Активационного анализа Характеристического излучения Автоэмиссионный Плотности потока энергии Спектральный Сцинтилляционный Ионизационный Вторичных электронов Радиографический Радиоскопический Акустический Прошедшего излучения Отраженного излучения (эхо метод) Резонансный Импедансный Свободных колебаний Акустико эмиссионный Амплитудный Фазовый Временной Частотный Спектральный Пьезоэлектрический Электромагнитно акустический Микрофонный Порошковый Глоссарий

ВВЕДЕНИЕ Классификация методов неразрушающего контроля (окончание) Классификация методов неразрушающего контроля Вид контроля по характеру взаимодействия физических полей с контролируемым объектом Молекулярный капиллярный по первичному информативному параметру Жидкостной Газовый Яркостный (ахроматический) Цветной (хроматический) Люминесцентный Люминесцентно цветной Фильтрующих частиц Жидкостной Газовый Масс спектрометрический Пузырьковый Манометрический Галогенный Радиоактивный Катарометрический Химический Акустический Проникающими веществами Молекулярный течеискания по способу получения первичной информации Глоссарий

1. Качество и контроль качества продукции 1. 1. Продукция и качество продукции Продукция – это результат труда, полученный в определенном месте за определенное время и предназначенный для использования потребителями в целях удовлетворения их материальных или духовных потребностей. В соответствии с ГОСТ 15895 77 промышленную продукцию разделяют на изделия и продукт. Изделия – это промышленная продукция, количество которой может быть охарактеризовано дискретной величиной, исчисляемой в штуках или экземплярах. Промышленную нештучную продукцию, а также штучную сельскохозяйственную продукцию относят к продуктам. Так, генераторы электроэнергии – изделия, а генерируемая ими электроэнергия – продукт. Продукцию используют путем ее эксплуатации или потребления. В процессе эксплуатации изделий расходуется их ресурс. Продукты, а также изделия, которые потребляются, расходуются. Например, эксплуатируют генераторы, но потребляют электроэнергию. В любой продукции присущи объективные свойства, особенности, проявляющиеся при ее создании, эксплуатации или потреблении. Совокупность свойств, обуславливающих пригодность продукции удовлетворять определенные потребности в соответствии с ее назначение, называют качеством продукции. При этом свойства продукции, не связанные с ее назначением, считаются не влияющими на ее качество. Глоссарий

1. Качество и контроль качества продукции 1. 1. Продукция и качество продукции Для количественной характеристики качества продукции используют показатели качества. Единичный показатель качества продукции характеризует количественно одно из ее свойств, комплексный показатель качества – несколько свойств продукции, входящих в ее качество. Интегральный показатель качества Q продукции есть соотношение суммарного полезного эффекта G от эксплуатации или потребления продукта к суммарным затратам Э , благодаря которым достигнут этот эффект. Запись этого выражения условна и операция деления недопустима. Естественно стремление при разработке и изготовлении продукции обеспечить наиболее высокие показатели ее качества. Значение показателей, принятых за основу при сравнительной оценке качества продукции, называют базовыми показателями качества. Отношение показателя качества оцениваемой продукции к соответствующему базовому показателю определяет уровень качества продукции. В процессе разработки продукции и ее производства в нормативно технической документации (НТД) на продукцию регламентируют номинальные (базовые) значения показателей ее качества и допустимые отклонения этих показателей от номинального значения. Выход фактического показателя качества продукции за установленные в НТД пределы, означает, что рассматриваемая продукция имеет дефект. Глоссарий

1. Качество и контроль качества продукции 1. 2. Дефекты и брак продукции Под дефектом понимают каждое отдельное несоответствие продукции установленным в НТД требованиям. Если продукция имеет дефект, то это означает, что хотя бы один из показателей качества вышел за предельные значения, установленные НТД. Дефекты могут быть обусловлены образованием несплошностей и структурных неоднородностей, отклонением размеров и физико механических характеристик от номинальных значений и другими причинами. Независимо от типа дефектов их разделяют на три вида: критические, когда использовать продукцию по назначению невозможно или недопустимо (небезопасно); значительные, оказывающие существенное влияние на использование продукции и на ее долговечность, но не являющиеся критическими; малозначительные, практически не влияющие на использование продукции по ее назначению и на ее долговечность. Глоссарий

1. Качество и контроль качества продукции 1. 2. Дефекты и брак продукции Вид дефекта, в отличие от типа, характеризует степень его влияния на эффективность использования продукции с учетом ее назначения, то есть его потенциальную опасность. Очевидно, что дефект одного и того же типа и размера может принадлежать к дефектам различного вида в зависимости от условий и режимов эксплуатации продукции, то есть в зависимости от ее назначения. Например: Пора размером 2 мм в стыковом сварном соединении толщиной 20 мм в сосуде для хранения воды относится к малозначительному дефекту, а в таком же соединении в пролетном строении моста – к критическому. Во многих отраслях промышленности ограничиваются разделением дефектов по потенциальной опасности на два вида: допустимые и недопустимые. Совокупность дефектов, каждый из которых является малозначительным и допустимым, может быть эквивалентна критическому и недопустимому. Глоссарий

1. Качество и контроль качества продукции 1. 2. Дефекты и брак продукции Дефекты, для выявления которых в НТД на продукцию предусмотрены методы, средства и правила, относят к классу явных дефектов. Дефекты называют скрытыми, если в НТД отсутствуют рекомендации по их обнаружению. Выявленный дефект может быть устранимым, если его исправление возможно и экономически целесообразно, в противном случае – неустранимым. Продукция, передача которой потребителю из за наличия дефектов недопустима, относят к браку. По аналогии с дефектами брак делят на исправимый и неисправимый. Неустранимый дефект не всегда оказывается причиной неисправимости брака. Например: Пора в стыке контактной сварки рельсов – неустранимый дефект, а стык с таким дефектом – исправимый брак, потому что, вырезав весь бракованный стык, рельсы можно сварить заново. Своевременное обнаружение дефектов достигается техническим контролем продукции на стадиях ее разработки, изготовления, эксплуатации и ремонта. Глоссарий

1. Качество и контроль качества продукции 1. 3. Контроль качества, испытания и диагностика Проверка соответствия продукции или процессов, от которых зависит качество продукции, установленным техническим требованиям составляет сущность технического контроля. Объектом технического контроля могут быть процессы разработки и соответствующая техническая документация, технологические процессы изготовления, транспортировки, хранения, технологического обслуживания, ремонта продукции. Технический контроль осуществляют на стадиях проектирования (контроль проектирования), производства (производственный) и эксплуатации (эксплуатационный контроль). Эксплуатационный контроль – составная часть технического диагностирования объекта. Глоссарий

1. Качество и контроль качества продукции 1. 3. Контроль качества, испытания и диагностика В процессе создания продукции выполняют контроль: входной (контроль продукции, предназначенной для изготовления или эксплуатации другой продукции); пооперационный (контроль продукции во время или после завершения технологической операции); приемочный (контроль продукции, по результатам которого принимают решение о ее пригодности к поставкам потребителю и использованию). В эксплуатационном различают входной, профилактический (необязательный) и текущий виды контроля. Контролю подвергают или все единицы продукции (сплошной контроль), или некоторую ее часть (выборочный контроль). При выборочном контроле решение о соответствии (несоответствии) всей продукции установленным техническим требованиям принимают по результатам контроля выборки из исследуемой партии продукции. Контроль проводят по запланированному графику (плановый контроль) или в случайные моменты, выбираемые службами контроля (летучий контроль). Эффективность летучего контроля определяется квалификацией операторов. Такой контроль чаще вскрывает недостатки в организации производства, ремонта или хранения продукции. Глоссарий

1. Качество и контроль качества продукции 1. 3. Контроль качества, испытания и диагностика В ряде случаев с целью проверки эффективности ранее выполненного контроля осуществляют вторичный, инспекционный контроль специально уполномоченными работниками. Этот контроль, как правило, летучий и выборочный. Сущность любого технического контроля сводится к осуществлению двух основных этапов: получение информации о фактическом состоянии объекта контроля, о признаках и показателях его свойств (первичная информация); сопоставление первичной информации с заранее установленными требованиями, нормами, критериями, то есть обнаружение соответствия или несоответствия фактических данных требуемым. Информацию расхождения фактических и требуемых данных называют вторичной. На основании вторичной информации вырабатывают соответствующее управляющее воздействие на объект. Технический контроль, вторичную информацию которого используют для регулирования технологического процесса изготовления или эксплуатации продукции, называют активным контролем. Глоссарий

1. Качество и контроль качества продукции 1. 3. Контроль качества, испытания и диагностика Технический контроль продукции обычно выполняют с применением технических средств контроля (измерительный контроль). В ряде случаев при техническом контроле первичную информацию воспринимают органами чувств (зрение, слух, осязание, обоняние, вкус). Такой контроль называют органолептическим. Наибольшее распространение при этом получил визуальный осмотр. Технический контроль, после проведения которого продукция может быть использована по прямому назначению, называют неразрушающим, а если нельзя – то разрушающий. Один и тот же метод контроля, в зависимости от назначения продукции, может быть отнесен как к разрушающему, так и неразрушающему контролю (например, измерение твердости). Только неразрушающие методы позволяют осуществлять сплошной контроль всей продукции. Глоссарий

2. Дефектоскопы Все дефектоскопы делятся на: 1. общего назначения 2. структуромеры 3. специального назначения Сравнительная таблица дефектоскопов: USN 52 R Нмах, м DIO 562 Пеленг А 1212 УД 2 70 УДЦ 201 П EPOCH 4 УД 2 Н ПМ УД 3 71 А 1212 мастер А 1214 эксперт 5. 0 7. 5 8. 0 2. 2 5. 0 2. 4 10. 0 3. 0 0. 3 3. 0 0. 8 – 15 0. 1; 0. 4; 1. 0; 1. 2; 0. 4 – 10. 0; 0. 4; 1. 25; 0. 62; 1. 25; 1. 8; 2. 5; f, МГц 0. 3 – 4. 0; 2 0. 5 – 20. 0 1. 8; 2. 5; 5. 0; 1. 8; 2. 5; 0. 1 – 25. 0 1. 8; 2. 5; 5. 0; 10. 0; – 8; 3 – 10 10. 0 5. 0; 10. 0 15. 0 Зад. разв, мкс 20 – 3330 0 – 1500 0 – 2500 0 – 50 0 – 600 0 – 200 1. 25; 2. 5; 0. 4 – 15 5. 0; 10. 0 А 1220 монолит УД 2 Н ПМ 3. 5 (бетон) 4. 0 (бетон) 0. 015 – 0. 25 0. 05; 0. 1; 0. 2; 0. 4 0 – 1000 0. 5 – 992 0 – 100 5. 0 – 1300 Зад. нуля, мкс 0 – 1600 0 – 50 ОЗР 0. 2 – 80 ОЗР АДД, д. Б 110 80; ± 23. 5 в 3 стробе 80 80 100 90 110 80 80 80 90 ΔА, д. Б 0. 1; 0. 5; 1. 0; 2. 0; 6. 0 0. 1; 0. 5; 1. 0; 6. 0 1 1 0. 5; 1. 0; 3… 30 1. 0; 6. 0 0. 1; 6. 0 0. 5; 1. 0; 2. 0; 6. 0 1. 0 0. 5; 1. 0; 2. 0; 6. 0 >10 30; 60; 120; 250; 500; 1000 500 Атвом До 800 300 1 – 32 F, Гц 56; 113; 226; 452; 50 – 5000 25 – 5000 905 0 – 25 ОЗР 0 – 100 ОЗР 0 – 50 0 – 350 ОЗР Глоссарий

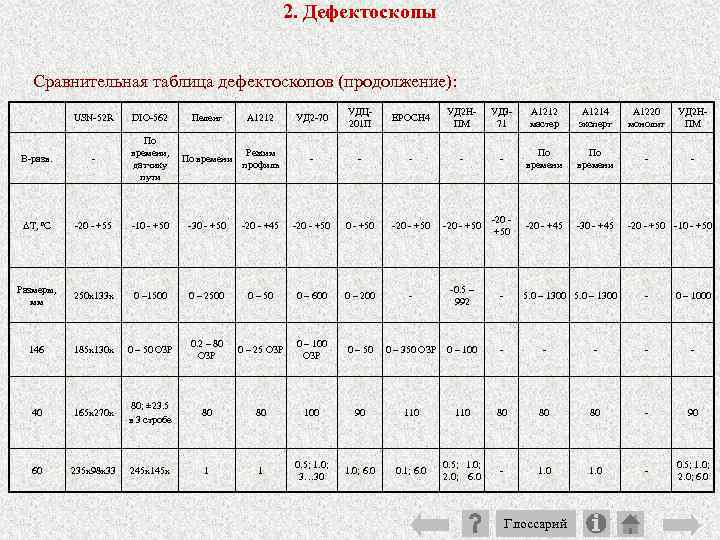

2. Дефектоскопы Сравнительная таблица дефектоскопов (продолжение): USN 52 R А 1212 УД 2 70 УДЦ 201 П EPOCH 4 УД 2 Н ПМ УД 3 71 А 1212 мастер А 1214 эксперт А 1220 монолит УД 2 Н ПМ По времени, По времени датчику пути Режим профиль По времени 20 +45 30 +45 DIO 562 Пеленг В разв. ΔT, ºС 20 +55 10 +50 30 +50 20 +45 20 +50 20 +50 Размеры, мм 250 х133 х 0 – 1500 0 – 2500 0 – 50 0 – 600 0 – 200 0. 5 – 992 146 185 х130 х 0 – 50 ОЗР 0. 2 – 80 ОЗР 0 – 25 ОЗР 0 – 100 ОЗР 0 – 50 0 – 350 ОЗР 0 – 100 40 165 х270 х 80; ± 23. 5 в 3 стробе 80 80 100 90 110 80 60 235 х98 х33 245 х145 х 1 1 0. 5; 1. 0; 3… 30 1. 0; 6. 0 0. 1; 6. 0 0. 5; 1. 0; 2. 0; 6. 0 5. 0 – 1300 20 +50 10 +50 0 – 1000 80 80 90 1. 0 0. 5; 1. 0; 2. 0; 6. 0 Глоссарий

2. Дефектоскопы 2. 1. Дефектоскопы общего назначения. Дефектоскоп УД 2 12. Рассмотрим дефектоскопы общего назначения: 1. Аналоговые широкое использование (УД 2 12 уже не выпускаются) 2. Цифровые ПЕЛЕНГ, УД 4 Т Для данных типов дефектоскопов характерно: • Все приборы имеют ЖКИ или ЭЛ экран. • Все имеют режим ВРЧ (динамический диапазон от 35 д. Б (УДЦ 201 П) до 80 д. Б (DIO 562)) • Все имеют световую и звуковую сигнализацию АСД • Все имеют режим толщиномера • Все имеют ручное и автоматическое определение параметров дефектов • Все имеют сопряжение с ПК по RS 232 (А 1212 – по ИК порту) Дефектоскоп УД 2 12 Дефектоскоп реализует эхо метод, теневой и зеркально теневой методы. Состоит из функционально законченных блоков, связь между которыми осуществляется через разъемы. Глоссарий

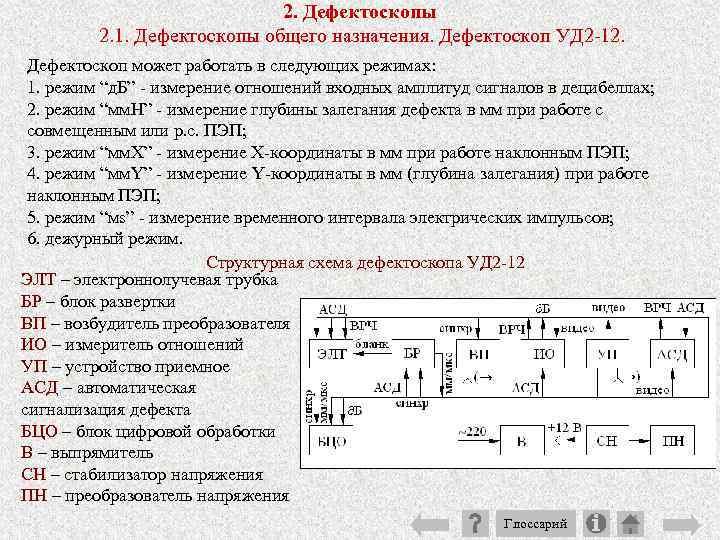

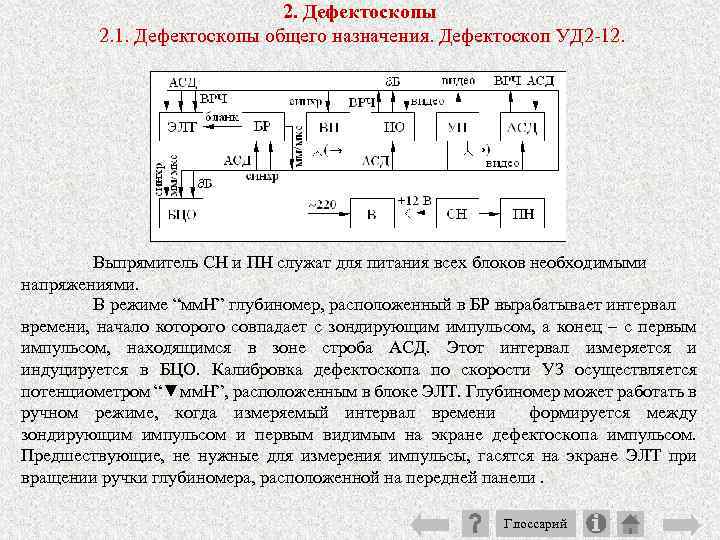

2. Дефектоскопы 2. 1. Дефектоскопы общего назначения. Дефектоскоп УД 2 12. Дефектоскоп может работать в следующих режимах: 1. режим “д. Б” измерение отношений входных амплитуд сигналов в децибеллах; 2. режим “мм. Н” измерение глубины залегания дефекта в мм при работе с совмещенным или р. с. ПЭП; 3. режим “мм. Х” измерение Х координаты в мм при работе наклонным ПЭП; 4. режим “мм. Y” измерение Y координаты в мм (глубина залегания) при работе наклонным ПЭП; 5. режим “мs” измерение временного интервала электрических импульсов; 6. дежурный режим. Структурная схема дефектоскопа УД 2 12 ЭЛТ – электроннолучевая трубка БР – блок развертки ВП – возбудитель преобразователя ИО – измеритель отношений УП – устройство приемное АСД – автоматическая сигнализация дефекта БЦО – блок цифровой обработки В – выпрямитель СН – стабилизатор напряжения ПН – преобразователь напряжения Глоссарий

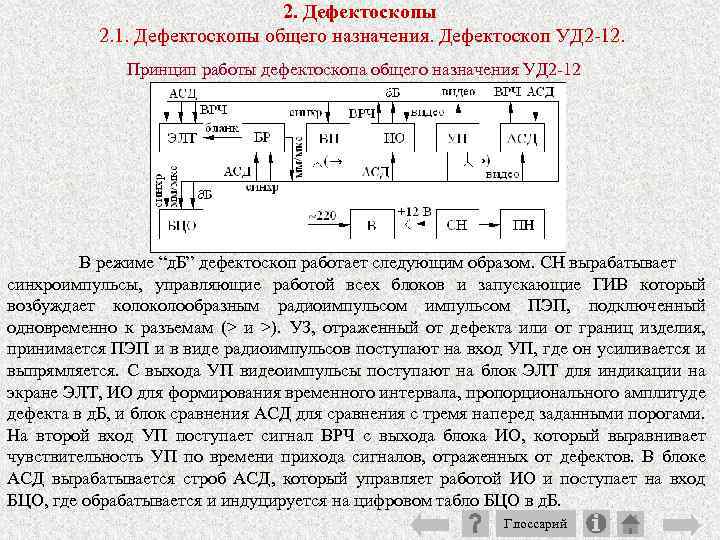

2. Дефектоскопы 2. 1. Дефектоскопы общего назначения. Дефектоскоп УД 2 12. Принцип работы дефектоскопа общего назначения УД 2 12 В режиме “д. Б” дефектоскоп работает следующим образом. СН вырабатывает синхроимпульсы, управляющие работой всех блоков и запускающие ГИВ который возбуждает колообразным радиоимпульсом ПЭП, подключенный одновременно к разъемам (> и >). УЗ, отраженный от дефекта или от границ изделия, принимается ПЭП и в виде радиоимпульсов поступают на вход УП, где он усиливается и выпрямляется. С выхода УП видеоимпульсы поступают на блок ЭЛТ для индикации на экране ЭЛТ, ИО для формирования временного интервала, пропорционального амплитуде дефекта в д. Б, и блок сравнения АСД для сравнения с тремя наперед заданными порогами. На второй вход УП поступает сигнал ВРЧ с выхода блока ИО, который выравнивает чувствительность УП по времени прихода сигналов, отраженных от дефектов. В блоке АСД вырабатывается строб АСД, который управляет работой ИО и поступает на вход БЦО, где обрабатывается и индуцируется на цифровом табло БЦО в д. Б. Глоссарий

2. Дефектоскопы 2. 1. Дефектоскопы общего назначения. Дефектоскоп УД 2 12. Для регулировки ослабления входных сигналов УП снабжен аттенюатором. Для повышения разрешающей способности дефектоскопа УП снабжен схемой регулировки шумов, которая позволяет пропорционально уменьшать амплитуду помех, не искажая параметры полезных сигналов. В целях оперативности настройки дефектоскопа кривая ВРЧ выведена (с возможностью отключения) на экран ЭЛТ, а для компенсации неравномерности выравнивания амплитуд введен регулятор формы ВРЧ. БР вырабатывает пилообразное напряжение горизонтального отклонения луча ЭЛТ, подсветные и бланкирующие (гасящие) импульсы и обеспечивает возможность вывода на экран ЭЛТ кривой ВРЧ или строба АСД. БЦО кроме индикации результатов контроля, позволяет производить измерение временных интервалов: длительности и задержки развертки, длительности и задержки стробов АСД и ВРЧ, длительности импульса истановки “ 0”. Глоссарий

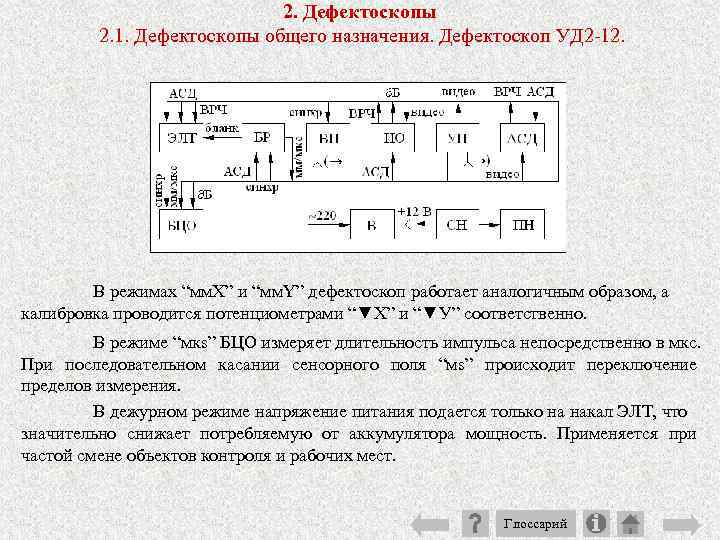

2. Дефектоскопы 2. 1. Дефектоскопы общего назначения. Дефектоскоп УД 2 12. Выпрямитель СН и ПН служат для питания всех блоков необходимыми напряжениями. В режиме “мм. Н” глубиномер, расположенный в БР вырабатывает интервал времени, начало которого совпадает с зондирующим импульсом, а конец – с первым импульсом, находящимся в зоне строба АСД. Этот интервал измеряется и индуцируется в БЦО. Калибровка дефектоскопа по скорости УЗ осуществляется потенциометром “▼мм. Н”, расположенным в блоке ЭЛТ. Глубиномер может работать в ручном режиме, когда измеряемый интервал времени формируется между зондирующим импульсом и первым видимым на экране дефектоскопа импульсом. Предшествующие, не нужные для измерения импульсы, гасятся на экране ЭЛТ при вращении ручки глубиномера, расположенной на передней панели. Глоссарий

2. Дефектоскопы 2. 1. Дефектоскопы общего назначения. Дефектоскоп УД 2 12. В режимах “мм. Х” и “мм. Y” дефектоскоп работает аналогичным образом, а калибровка проводится потенциометрами “▼Х” и “▼У” соответственно. В режиме “мкs” БЦО измеряет длительность импульса непосредственно в мкс. При последовательном касании сенсорного поля “мs” происходит переключение пределов измерения. В дежурном режиме напряжение питания подается только на накал ЭЛТ, что значительно снижает потребляемую от аккумулятора мощность. Применяется при частой смене объектов контроля и рабочих мест. Глоссарий

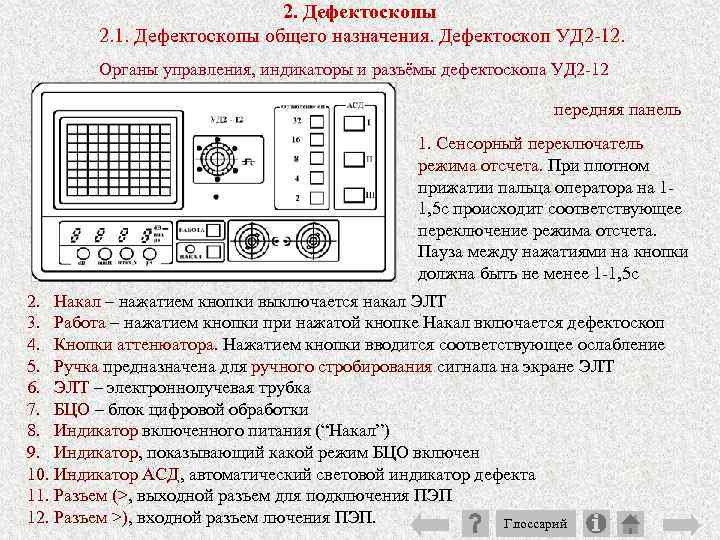

2. Дефектоскопы 2. 1. Дефектоскопы общего назначения. Дефектоскоп УД 2 12. Органы управления, индикаторы и разъёмы дефектоскопа УД 2 12 передняя панель 1. Сенсорный переключатель режима отсчета. При плотном прижатии пальца оператора на 1 1, 5 с происходит соответствующее переключение режима отсчета. Пауза между нажатиями на кнопки должна быть не менее 1 1, 5 с 2. Накал – нажатием кнопки выключается накал ЭЛТ 3. Работа – нажатием кнопки при нажатой кнопке Накал включается дефектоскоп 4. Кнопки аттенюатора. Нажатием кнопки вводится соответствующее ослабление 5. Ручка предназначена для ручного стробирования сигнала на экране ЭЛТ 6. ЭЛТ – электроннолучевая трубка 7. БЦО – блок цифровой обработки 8. Индикатор включенного питания (“Накал”) 9. Индикатор, показывающий какой режим БЦО включен 10. Индикатор АСД, автоматический световой индикатор дефекта 11. Разъем (>, выходной разъем для подключения ПЭП 12. Разъем >), входной разъем лючения ПЭП. Глоссарий

2. Дефектоскопы 2. 1. Дефектоскопы общего назначения. Дефектоскоп УД 2 12. задняя панель 1. Кнопка 125 Hz/500 Hz. При нажатой кнопке частота внутренней синхронизации 500 Гц, при отжатой – 125 Гц 2. Кнопка “х2”. При нажатой кнопке частота синхронизации увеличивается в 2 раза 3. Кнопка “Внеш/Внутр”. При нажатой кнопке включается внутренняя синхронизация дефектоскопа, при отпущенной – внешняя. 4. Выход “(> ∏” выход синхронизации 5. Вход “>) ∏” вход внешней синхронизации 6. Клемма “Ο” предназначена для заземления дефектоскопа 7. Плавкий предохранитель “ 220 V, 36 V, 24 V” или “ 220 V, 12 V” предназначен для защиты выпрямителя при к. з. и для переключения напряжения питания цепи 8. Предохранитель “ 1 А” предназначен для защиты стабилизатора напряжения при к. з. Глоссарий

2. Дефектоскопы 2. 1. Дефектоскопы общего назначения. Дефектоскоп УД 2 12. верхняя панель Органы управления блока ЭЛТ(А 5): 1 для калибровки в режиме координат Х 2 для калибровки в режиме координат Y 3 для калибровки в режиме координат H 4 земля 5 яркость 6 фокусировка 7 регулировка астигматизма луча 8 смещение развертки в горизонтальном направлениях 9 смещение развертки в вертикальном направлениях Глоссарий

2. Дефектоскопы 2. 1. Дефектоскопы общего назначения. Дефектоскоп УД 2 12. верхняя панель Органы управления блока БР(А 6): 10 – гнездо для подачи импульсов на вход БЦО 11 – при нажатой кнопке надо подавать внешний импульс 12 – для установки нуля глубиномера 13 – гнездо для контроля длительности импульсов установки нуля. Если с 13 подать сигнал на 10 и нажать кнопку 11, то на БЦО будет длительность импульса установки нуля 14 – контроль длительности задержки развертки 15 – установка задержки развертки (грубая/точная настройка) 16 – включение второй развертки 17 – длительность развертки увеличивается в 10 раз 18 – для контроля длительности развертки 19 – установка длительности развертки Глоссарий

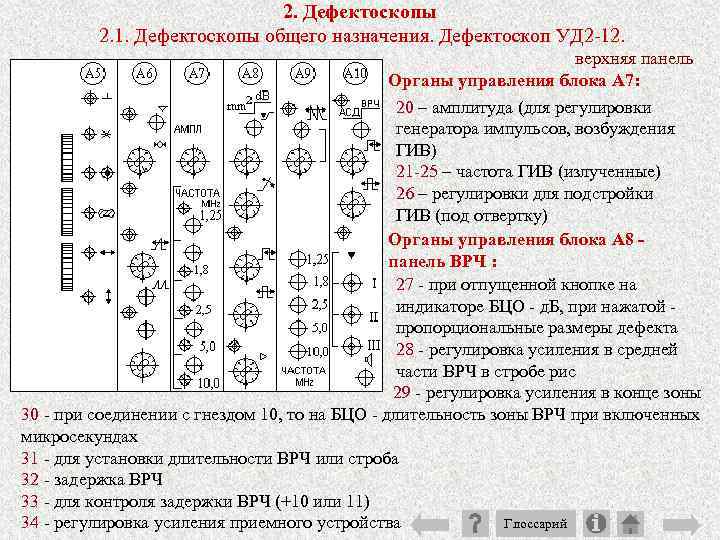

2. Дефектоскопы 2. 1. Дефектоскопы общего назначения. Дефектоскоп УД 2 12. верхняя панель Органы управления блока А 7: 20 – амплитуда (для регулировки генератора импульсов, возбуждения ГИВ) 21 25 – частота ГИВ (излученные) 26 – регулировки для подстройки ГИВ (под отвертку) Органы управления блока А 8 панель ВРЧ : 27 при отпущенной кнопке на индикаторе БЦО д. Б, при нажатой пропорциональные размеры дефекта 28 регулировка усиления в средней части ВРЧ в стробе рис 29 регулировка усиления в конце зоны 30 при соединении с гнездом 10, то на БЦО длительность зоны ВРЧ при включенных микросекундах 31 для установки длительности ВРЧ или строба 32 задержка ВРЧ 33 для контроля задержки ВРЧ (+10 или 11) Глоссарий 34 регулировка усиления приемного устройства

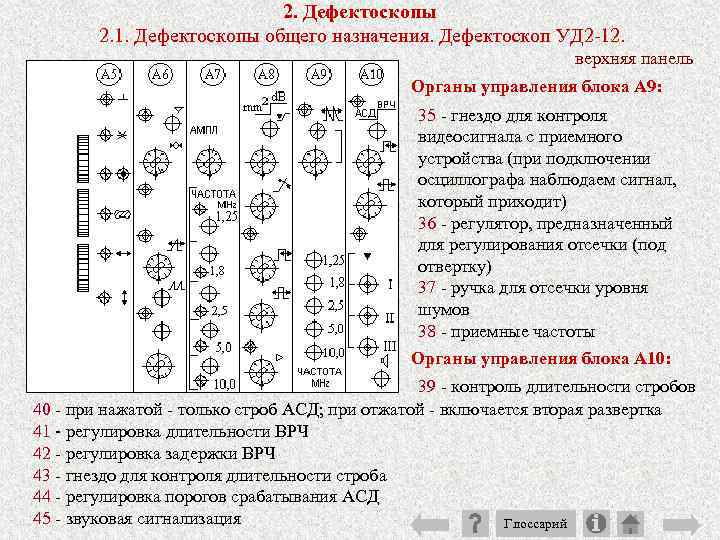

2. Дефектоскопы 2. 1. Дефектоскопы общего назначения. Дефектоскоп УД 2 12. верхняя панель Органы управления блока А 9: 35 гнездо для контроля видеосигнала с приемного устройства (при подключении осциллографа наблюдаем сигнал, который приходит) 36 регулятор, предназначенный для регулирования отсечки (под отвертку) 37 ручка для отсечки уровня шумов 38 приемные частоты Органы управления блока А 10: 39 контроль длительности стробов 40 при нажатой только строб АСД; при отжатой включается вторая развертка 41 - регулировка длительности ВРЧ 42 регулировка задержки ВРЧ 43 гнездо для контроля длительности строба 44 регулировка порогов срабатывания АСД 45 звуковая сигнализация Глоссарий

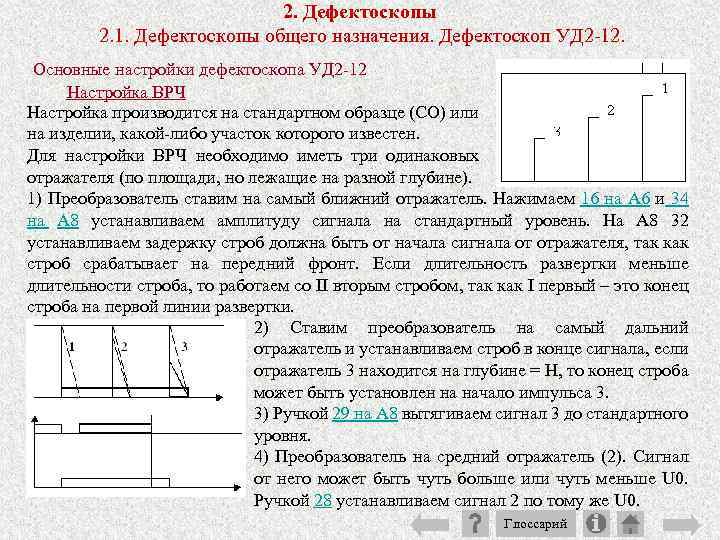

2. Дефектоскопы 2. 1. Дефектоскопы общего назначения. Дефектоскоп УД 2 12. Основные настройки дефектоскопа УД 2 12 Настройка ВРЧ Настройка производится на стандартном образце (СО) или на изделии, какой либо участок которого известен. Для настройки ВРЧ необходимо иметь три одинаковых отражателя (по площади, но лежащие на разной глубине). 1) Преобразователь ставим на самый ближний отражатель. Нажимаем 16 на А 6 и 34 на А 8 устанавливаем амплитуду сигнала на стандартный уровень. На А 8 32 устанавливаем задержку строб должна быть от начала сигнала от отражателя, так как строб срабатывает на передний фронт. Если длительность развертки меньше длительности строба, то работаем со II вторым стробом, так как I первый – это конец строба на первой линии развертки. 2) Ставим преобразователь на самый дальний отражатель и устанавливаем строб в конце сигнала, если отражатель 3 находится на глубине = Н, то конец строба может быть установлен на начало импульса 3. 3) Ручкой 29 на А 8 вытягиваем сигнал 3 до стандартного уровня. 4) Преобразователь на средний отражатель (2). Сигнал от него может быть чуть больше или чуть меньше U 0. Ручкой 28 устанавливаем сигнал 2 по тому же U 0. Глоссарий

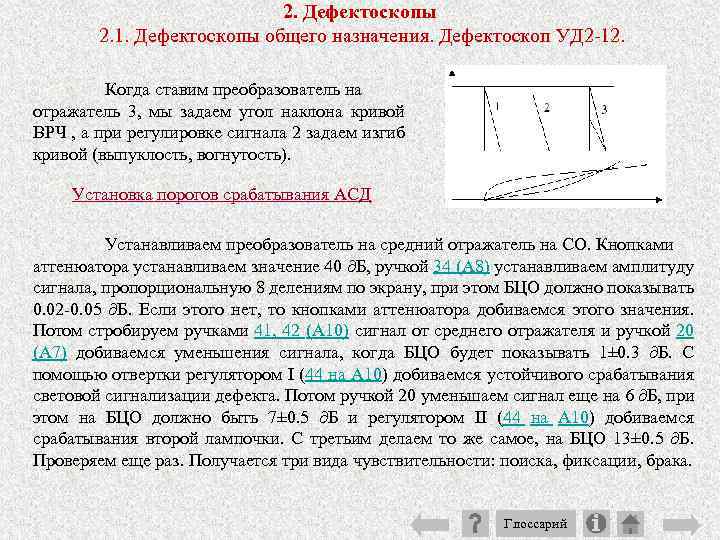

2. Дефектоскопы 2. 1. Дефектоскопы общего назначения. Дефектоскоп УД 2 12. Когда ставим преобразователь на отражатель 3, мы задаем угол наклона кривой ВРЧ , а при регулировке сигнала 2 задаем изгиб кривой (выпуклость, вогнутость). Установка порогов срабатывания АСД Устанавливаем преобразователь на средний отражатель на СО. Кнопками аттенюатора устанавливаем значение 40 ∂Б, ручкой 34 (А 8) устанавливаем амплитуду сигнала, пропорциональную 8 делениям по экрану, при этом БЦО должно показывать 0. 02 0. 05 ∂Б. Если этого нет, то кнопками аттенюатора добиваемся этого значения. Потом стробируем ручками 41, 42 (А 10) сигнал от среднего отражателя и ручкой 20 (А 7) добиваемся уменьшения сигнала, когда БЦО будет показывать 1± 0. 3 ∂Б. С помощью отвертки регулятором I (44 на А 10) добиваемся устойчивого срабатывания световой сигнализации дефекта. Потом ручкой 20 уменьшаем сигнал еще на 6 ∂Б, при этом на БЦО должно быть 7± 0. 5 ∂Б и регулятором II (44 на А 10) добиваемся срабатывания второй лампочки. С третьим делаем то же самое, на БЦО 13± 0. 5 ∂Б. Проверяем еще раз. Получается три вида чувствительности: поиска, фиксации, брака. Глоссарий

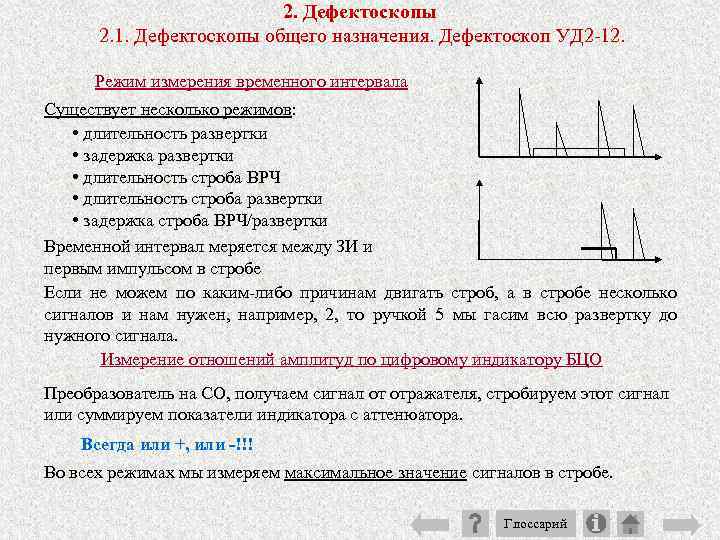

2. Дефектоскопы 2. 1. Дефектоскопы общего назначения. Дефектоскоп УД 2 12. Режим измерения временного интервала Существует несколько режимов: • длительность развертки • задержка развертки • длительность строба ВРЧ • длительность строба развертки • задержка строба ВРЧ/развертки Временной интервал меряется между ЗИ и первым импульсом в стробе Если не можем по каким либо причинам двигать строб, а в стробе несколько сигналов и нам нужен, например, 2, то ручкой 5 мы гасим всю развертку до нужного сигнала. Измерение отношений амплитуд по цифровому индикатору БЦО Преобразователь на СО, получаем сигнал от отражателя, стробируем этот сигнал или суммируем показатели индикатора с аттенюатора. Всегда или +, или -!!! Во всех режимах мы измеряем максимальное значение сигналов в стробе. Глоссарий

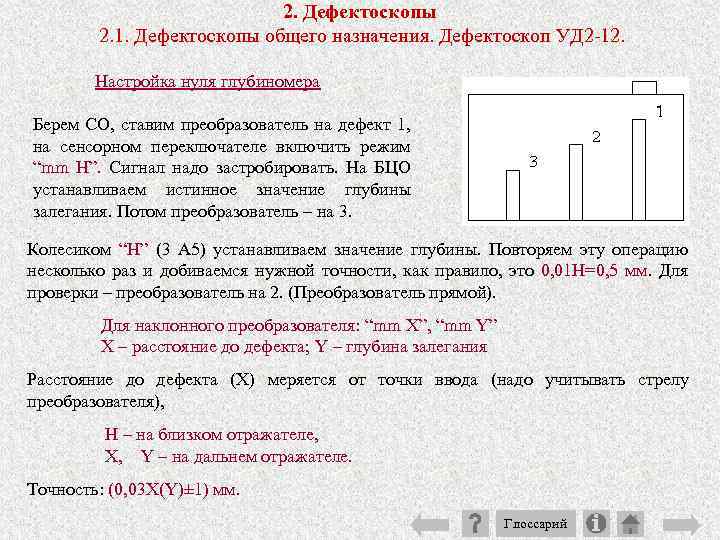

2. Дефектоскопы 2. 1. Дефектоскопы общего назначения. Дефектоскоп УД 2 12. Настройка нуля глубиномера Берем СО, ставим преобразователь на дефект 1, на сенсорном переключателе включить режим “mm H”. Сигнал надо застробировать. На БЦО устанавливаем истинное значение глубины залегания. Потом преобразователь – на 3. Колесиком “Н” (3 А 5) устанавливаем значение глубины. Повторяем эту операцию несколько раз и добиваемся нужной точности, как правило, это 0, 01 Н=0, 5 мм. Для проверки – преобразователь на 2. (Преобразователь прямой). Для наклонного преобразователя: “mm X”, “mm Y” X – расстояние до дефекта; Y – глубина залегания Расстояние до дефекта (Х) меряется от точки ввода (надо учитывать стрелу преобразователя), Н – на близком отражателе, X, Y – на дальнем отражателе. Точность: (0, 03 X(Y)± 1) мм. Глоссарий

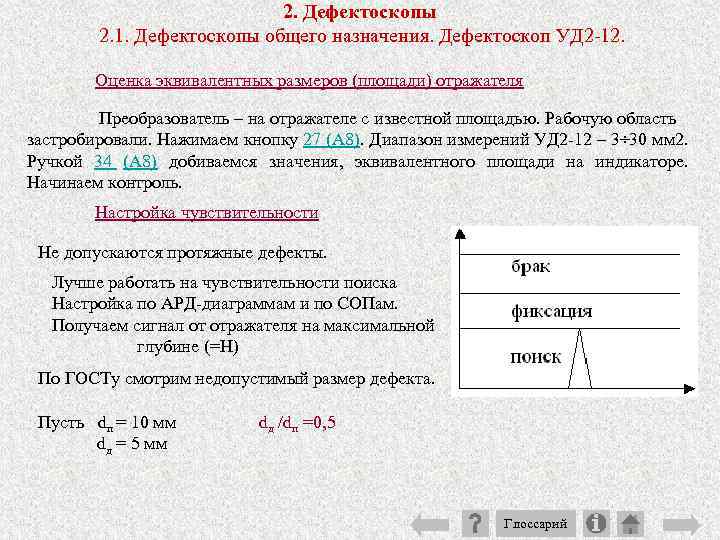

2. Дефектоскопы 2. 1. Дефектоскопы общего назначения. Дефектоскоп УД 2 12. Оценка эквивалентных размеров (площади) отражателя Преобразователь – на отражателе с известной площадью. Рабочую область застробировали. Нажимаем кнопку 27 (А 8). Диапазон измерений УД 2 12 – 3÷ 30 мм 2. Ручкой 34 (А 8) добиваемся значения, эквивалентного площади на индикаторе. Начинаем контроль. Настройка чувствительности Не допускаются протяжные дефекты. Лучше работать на чувствительности поиска Настройка по АРД диаграммам и по СОПам. Получаем сигнал от отражателя на максимальной глубине (=Н) По ГОСТу смотрим недопустимый размер дефекта. Пусть dп = 10 мм dд = 5 мм dд /dп =0, 5 Глоссарий

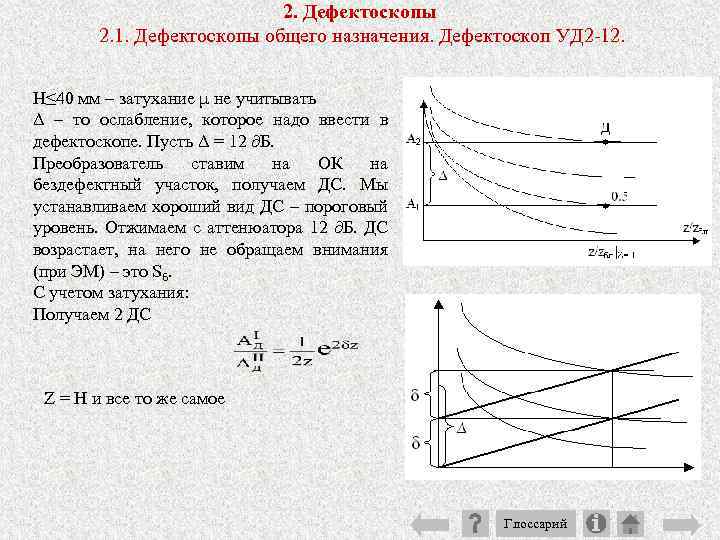

2. Дефектоскопы 2. 1. Дефектоскопы общего назначения. Дефектоскоп УД 2 12. Н≤ 40 мм – затухание μ не учитывать Δ – то ослабление, которое надо ввести в дефектоскопе. Пусть Δ = 12 ∂Б. Преобразователь ставим на ОК на бездефектный участок, получаем ДС. Мы устанавливаем хороший вид ДС – пороговый уровень. Отжимаем с аттенюатора 12 ∂Б. ДС возрастает, на него не обращаем внимания (при ЭМ) – это Sб. С учетом затухания: Получаем 2 ДС Z = H и все то же самое Глоссарий

2. Дефектоскопы 2. 2. Дефектоскопы общего назначения. Дефектоскоп УД 3 103 Пеленг. Ультразвуковой дефектоскоп “ПЕЛЕНГ” УД 3 103 является новейшей разработкой НПГ “Алтек”. Дефектоскоп позволяет работать в опасных условиях, на высоте и при низких температурах, повысить производительность и облегчить работу оператора, снизить вероятность пропуска дефектов: Технические характеристики 1) масса со встроенным аккумулятором 2, 15 кг; 2) рабочая температура до минус 30. 3) автоматическое измерение и оперативная индикация характеристик выявленного дефекта (координаты, амплитуда отраженного сигнала, эквивалентная площадь и др. ); 4) возможность "ручного" измерения характеристик дефекта (в том числе для вызванных из памяти протоколов с кадром А и В развертки); 5) автоматическая сигнализация дефекта (АСД) звуковая (встроенная и/или на головные телефоны) и световая; 6) наличие двух зон временной селекции, позволяющих реализовать контроль любых изделий различными методами; 7) режим оптимизации длительности развертки; 8) встроенная таблица скоростей УЗК для основных материалов; 9) автоматическая корректировка частоты следования зондирующих импульсов; 11) возможность работы с блоками настроек (этапов); 10) предварительное создание и запись в память до 100 настроек; Глоссарий

2. Дефектоскопы 2. 2. Дефектоскопы общего назначения. Дефектоскоп УД 3 103 Пеленг. Технические характеристики (продолжение) 12) автоматическое запоминание номеров последних используемых настроек и блоков настроек; 13) наличие режима "ПАУЗА"; 14) 6 ти степенная ручная регулировка ВРЧ; 15) возможность автоматического выравнивания чувствительности в зоне контроля (за счет ВРЧ или криволинейного порога); 16) встроенный расчет АРД; 17) индикация фактического значения чувствительности; 18) наличие автоматической регулировки чувствительности (АРУ), позволяющей оперативно учитывать изменения затухания УЗК и качество акустического контакта по опорному сигналу; 19) различные режимы А развертки (в том числе "СТОП КАДР", "ЛУПА", "ОГИБАЮЩАЯ"); 20) В развертка; 21) W развертка (визуализация хода распространения лучей с указанием места расположения дефекта); 22) "затягивание" индикации отраженного сигнала на экране, а так же удлинение срабатывания АСД. Глоссарий

2. Дефектоскопы 2. 3. Структуромеры Для контроля структурных характеристик в большинстве случаев используется влияние структуры и фазового состава на затухание или скорость распространения ультразвуковых колебаний в металлах и сплавах. Предпосылкой ультразвукового структурного анализа металлов явились теоретические и экспериментальные исследования процессов поглощения и рассеяния ультразвука в поликристаллических материалах, проведенные отечественными и зарубежными учеными. Установленные закономерности влияния структуры и химического состава на затухание ультразвуковых колебаний в металлах и сплавах позволили разработать методики производственного контроля и создать специальную аппаратуру. Ультразвуковой структурный анализ позволяет контролировать величину зерна, его внутреннюю структуру (наличие разных фаз, структурных областей). Например, позволяет контролировать величины и формы графитных включений в чугунах. Также такой анализ дает возможность контроля глубины межкристаллитной коррозии. И все это не только на образцах, но и в изделиях, непосредственно в цеховых условиях, причем, с достаточной для практики точностью. Для структурного анализа разных видов изделий (поковок, штамповок, отливок, проката и др. ) используют разные типы волн. Для определения структуры массивных изделий, толщина которых значительно превосходит длину волны, применяют объемные волны (продольные и поперечные). Глоссарий

2. Дефектоскопы 2. 3. Структуромеры Волны в пластинах применяют для контроля листов, оболочек, труб толщиной не более 3. . 5 мм. Для контроля обычно применяют низкие моды: ao, so, a 1, s 1. Поверхностные волны применяют для исследования поверхностного слоя, размером не превышающим длину поверхностной волны. Как средство всестороннего неразрушающего контроля поверхности и поверхностного слоя образцов и материалов (определение дефектов, степени и глубины термической закалки, остаточных механических напряжений, качества обработки поверхности и т. д. ) в последние годы интенсивно используются ультразвуковые рэлеевские волны: скорость, затухание и структура рэлеевской волны неразрывно связаны с механическими, термическими и прочими характеристиками поверхностного слоя образца, в котором она распространяется. Основными материалами для изготовления разного вида изделий являются сплавы на основе железа – чугуны и стали, меди – бронзы и латуни, свинца и олова. Механические свойства конструкционных материалов, а также склонность этих материалов к межкристаллитной коррозии в значительной мере зависят от величины зерна металла. Например, лучшие свойства в отношении сочетания прочности с пластичностью нержавеющая хромоникелевая аустенитная сталь приобретает при мелкозернистой аустенитной структуре. Крупнозернистый металл более склонен к межкристаллитной коррозии в агрессивной среде. Поэтому в деталях ответственного назначения очень важен контроль величины зерна. Глоссарий

2. Дефектоскопы 2. 3. Структуромеры. Прочностные характеристики материала Упругие постоянные низшего порядка однозначно связаны со скоростями продольных и поперечных волн и не зависят от механических напряжений, приложенных к материалу. Измеряя скорости УЗК можно определить упругие постоянные E, G, K, ν, и, следовательно, оценить поведение материала в условиях напряженного состояния. По скорости распространения волн для различных типов акустических колебаний упругие постоянные могут быть рассчитаны при помощи несложных формул, рассмотренных ниже. Акустические колебания происходят в области упругих деформаций среды, где напряжения и деформации связаны пропорциональной зависимостью. Упругие волны характеризуются параметрами: длиной λ, частотой f и скоростью распространения С. Эти величины связаны зависимостью λ = С/f. В зависимости от упругих свойств могут распространяться колебания различных типов, отличающиеся направлением смещения колеблющихся частиц. В связи с этим различают следующие типы колебаний: продольные, поперечные (сдвиговые), поверхностные, нормальные и др. Если колебания частиц среды происходят в направлении, совпадающем с направлением распространения среды, то такие колебания называются продольными. В неограниченной среде скорость распространения продольных волн равна , где Е – модуль объемной упругости (модуль Юнга); ρ плотность среды; κ коэффициент сопротивления окружающей среды. Глоссарий

2. Дефектоскопы 2. 3. Структуромеры. Прочностные характеристики материала. Если направление колебаний частиц среды перпендикулярно направлению распространения волны, то такие колебания называются поперечными или сдвиговыми. Они могут распространяться только в твердой среде, которая обладает упругостью формы, т. е. способна сопротивляться деформации сдвига. Скорость распространения сдвиговых волн в неограниченной среде определяется выражением: , где G – модуль сдвига; ρ плотность среды. На свободной поверхности твердого тела могут распространяться поверхностные волны или волны Релея. По характеру траектории частиц поверхностная волна как бы состоит из комбинаций продольных и поперечных волн. Глоссарий

2. Дефектоскопы 2. 3. Структуромеры. Прочностные характеристики материала. В общем виде линеаризированное уравнение, связывающее относительное изменение скорости распространения УЗ волн от одноосных напряжений, можно записать следующим образом: с/с = βσ, где β – акустоупругий коэффициент одноосных напряжений, зависящий от упругих постоянных второго (λ и μ) и третьего (l, m, n) порядков. Для точного измерения скоростей волн требуется применение сложных методик контроля и установок. Измерения усложняются тем, что погрешности определения упругих постоянных примерно вдвое больше погрешностей измерения скоростей. Однако для определения напряженного состояния материала достаточно измерить лишь относительное изменение скорости различных типов волн. В зависимости от решаемой задачи и размеров контролируемого объекта в некоторых случаях можно пользоваться достаточно простыми методами измерений, обеспечивающими необходимую точность определения величины с/с. Методы акустической тензометрии условно можно разбить на три типа измерений: 1. абсолютного значения некоторого параметра, по которому впоследствии определяется контролируемый параметр; 2. изменения (или относительного изменения) абсолютного значения времени или скорости распространения; 3. разности (или относительной разности) скоростей двух поляризованных колебаний с ортогональными плоскостями. Глоссарий

2. Дефектоскопы 2. 3. Структуромеры. Прочностные характеристики материала. Относительная разность скоростей двух поляризованных УЗ волн получила название акустической анизотропии. Первые два типа измерений принципиально могут быть реализованы одними и теми же устройствами. Эти методы являются универсальными в том смысле, что пригодны для любых ультразвуковых волн, в то время как третий тип относится только к сдвиговым. С целью решения практических задач с помощью акустических методов относительная погрешность измерений должна быть не больше (1 3)10 4. Для контроля величины натяга резьбовых деталей используют наиболее простой счетно импульсный метод измерений временных параметров. Напряжения в резьбовых деталях (болтах, шпильках) определяют путем измерения относительного изменения времени пробега УЗ волн до и после сборки соединения. В упругой области увеличение времени пробега пропорционально напряжению. Простые приборы, построенные с использованием этого принципа, обеспечивают необходимую точность определения напряжений. Глоссарий

2. Дефектоскопы 2. 3. Структуромеры. Прочностные характеристики материала. Для повышения объема информации при определении физико механических свойств измеряют скорости УЗ волн различных типов. Это достигается применением ЭМА метода, обеспечивающего одновременно повышение точности измерения за счет устранения слоев контактной жидкости. Используя ЭМА преобразователи, можно добиться излучения и приема одновременно трех волн – продольной и двух поперечных. Изменяя скорость и коэффициент затухания каждой волны, определяют анизотропию, упругие постоянные, главные направления кристаллографических осей. Измерив таким образом акустическую анизотропию, можно оценить некоторые технологические параметры металлических листов, например их штампуемость. Итак, методы ультразвукового контроля не ограничиваются только одной дефектоскопией. Так, измеряя скорость распространения и коэффициент поглощения ультразвука в различных средах, можно судить об упругих параметрах материала – плотности, вязкости и модуле упругости, ибо они – то и определяют величины скорости и поглощения ультразвуковых колебаний. При этом появляется возможность связать данные подобных измерений со структурой испытуемых материалов. Глоссарий

2. Дефектоскопы 2. 3. Структуромеры. Прочностные характеристики материала. Например, по величине поглощения звука в металлах можно определять величину зерна, а следовательно, и структуру исследуемого металла. По данным измерений скоростей распространения продольных и поперечных ультразвуковых волн определяют упругие константы (модуль Юнга, модуль сдвига и коэффициента Пуассона) металлов. А так как подобные измерения позволяют исследовать также кинетику процессов, происходящих в твердых телах, то этим методом можно контролировать напряженное состояние материала, например, измерять модули упругости сильно нагруженных железобетонных или стальных конструкций. Измерение пределов прочности и текучести Предел прочности — механическое напряжение, выше которого происходит разрушение материала. Поскольку при оценке прочности время нагружения образцов часто не превышает нескольких секунд от начала нагружения до момента разрушения, то его также называют условно мгновенным пределом прочности, или хрупко кратковременным пределом прочности. Предел текучести — механическое напряжение, дальше которого упругая деформация тела (исчезающая после снятия напряжения) переходит в пластическую (необратимую, когда геометрия тела не восстанавливается после снятия деформирующего напряжения). Глоссарий

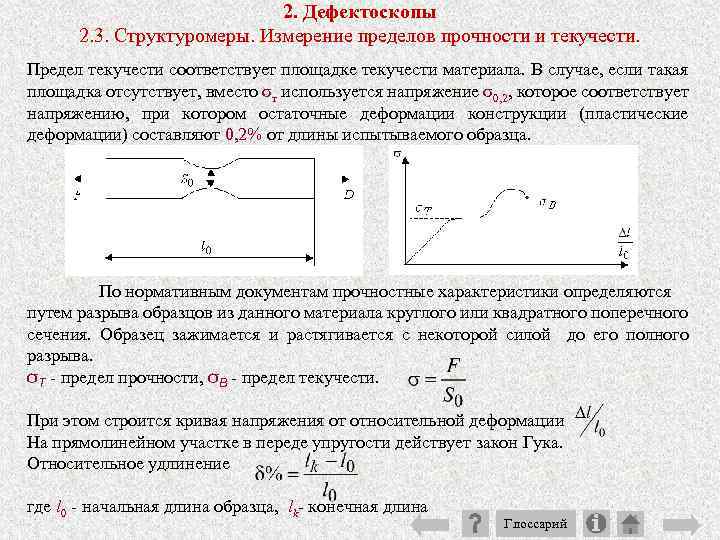

2. Дефектоскопы 2. 3. Структуромеры. Измерение пределов прочности и текучести. Предел текучести соответствует площадке текучести материала. В случае, если такая площадка отсутствует, вместо σт используется напряжение σ0, 2, которое соответствует напряжению, при котором остаточные деформации конструкции (пластические деформации) составляют 0, 2% от длины испытываемого образца. По нормативным документам прочностные характеристики определяются путем разрыва образцов из данного материала круглого или квадратного поперечного сечения. Образец зажимается и растягивается с некоторой силой до его полного разрыва. σT предел прочности, σB предел текучести. При этом строится кривая напряжения от относительной деформации На прямолинейном участке в переде упругости действует закон Гука. Относительное удлинение где l 0 начальная длина образца, lk конечная длина Глоссарий

2. Дефектоскопы 2. 3. Структуромеры. Измерение пределов прочности и текучести. Относительное сужение: Для контроля прочностных характеристик необходимо из готового материала вырезать куски, сделать из них образцы, разорвать их и померить характеристики. Все акустические методы контроля прочности являются косвенными. Они основаны на корреляционных зависимостях прочности от параметров материалов или соединений, которые можно измерить акустическими методами. Однако, несмотря на относительную простоту реализации акустических методов и наличие соответствующей аппаратуры, определять значения физико механических свойств материалов по измеренным значениям скорости и времени пробега УЗ волны вследствие незначительного изменения этих акустических характеристик с достаточной для практики точностью довольно сложно. Используя результаты измерений абсолютных значений коэффициента затухания и его частотной зависимости совместно с измерениями скорости ультразвука, можно решать ряд специфических задач структуроскопии, таких как определение величины зерна, микроструктуры, фазовых превращений, происходящих при термообработке некоторых марок сталей, выявление в чугунных отливках участков, подверженных термоциклированию, определение межкристаллитных областей использование данных акустических характеристик перспективно, однако попытки определения с их помощью прочностных характеристик материала: пределов прочности и текучести, относительного удлинения и сужения в широком интервале варьирования последних – не достигают цели. Глоссарий

2. Дефектоскопы 2. 3. Структуромеры. Измерение пределов прочности и текучести. Физико механические характеристики материала поверхностного слоя твердого тела чаще исследуются склерометрическими методами, позволяющими оценить прочностные свойства материалов по косвенным параметрам, таким как величина царапины, оставленной на поверхности индентором определенной формы, величина отпечатка индентора при нагружении его постоянной силой, коэффициент восстановления скорости при соударении индентора с исследуемой поверхностью. Определяемая твердость является сложной интегральной характеристикой, зависящей от упругих свойств, текучести и хрупкости материала, по которой с помощью специально подобранных коэффициентов могут быть определены основные механические характеристики – пределы текучести и прочности, однако точность такого определения не превышает 10 % и зависит не только от свойств материала, но также от условий и способов измерений. Глоссарий

2. Дефектоскопы 2. 3. Структуромеры. Измерение пределов прочности и текучести. Склерометрические методы только условно можно отнести к неразрушающим, так как на поверхности исследуемого объекта после испытания остаются следы пластической деформации, а место взаимодействия индентора с материалом является концентратором напряжений, способных уменьшить эксплуатационную надежность. Поэтому, несмотря на то, что акустические методы определения прочностных характеристик конструкционных материалов еще находятся в стадии становления и развития, можно с уверенностью сказать, что появился новый мощный инструмент для определения качества материалов. В совокупности с другими способами акустические методы образуют неразрывный комплекс, обладающий высокой экспрессностью и информативностью, а также стабильностью результатов измерений, достигаемой за счет получения интегральных характеристик контролируемого объекта. Внедрение таких комплексных систем неразрушающего контроля прочностных характеристик в практику заводских испытаний и серийной эксплуатации гарантирует высокое качество выпускаемых изделий в целом. Глоссарий

2. Дефектоскопы 2. 3. Структуромеры. Методика определения затухания ультразвука Реальные процессы распространения ультразвуковых волн сопровождаются уменьшением амплитуды с проходимым расстоянием r. Уравнение идеальной плоской волны: U = U 0 ej(wt kr) не учитывает этот факт. В уравнении cферической волны: U = (U 0/r)ej(wt kr) учитывается лишь уменьшение амплитуды, обусловленное расхождением фронта волны множитель 1/r. В реальных средах наблюдается дополнительное уменьшение амплитуды смещения в волнах, определяемое термином затухание. Затухание обусловлено: 1. поглощением энергии волны за счет перехода ее в тепло; 2. рассеянием волн на неоднородностях среды, ослабляющим поток звуковой энергии в первоначальном направлении (рассеянные волны, распространяясь в произвольных направлениях, не поддерживают основной волновой поток); 3. дифракционными расхождениями звукового пучка. Процесс поглощения звука обусловлен двумя причинами – вязкостью и теплопроводностью. Вязкость оказывает своего рода торможение колебаний частиц. Так как при быстрых колебаниях должно теряться больше энергии, чем при медленных, то поглощение звука в твердом теле увеличивается пропорционально частоте. Механизм теплопроводности связан с тем, что процесс распространения волны связан с изменением элементарных объемов и, следовательно изменением температуры. Глоссарий

2. Дефектоскопы 2. 3. Структуромеры. Методика определения затухания ультразвука В однородных средах (пластмасса, стекло) затухание определяется, главным образом, поглощением ультразвука. При этом коэффициент поглощения пропорционален либо частоте f (стекло), либо f 2 (пластмассы). В металлах потери акустической энергии за счет поглощения, как правило, невелики по сравнению с потерями на рассеяние. Рассеяние звука происходит на границах неоднородностей среды (микровключения, поры, дефекты в металле, беспорядочно ориентированные кристаллы (зерна) в поликристаллах). Особенно резкий рост рассеяния наблюдается, если размер неоднородностей, например средний размер зерна D, сравним с длиной ультразвуковой волны в области рэлеевского рассеяния; рассеяние оказывается пропорционально четвертой степени D. Эта закономерность положена в основу определения структуры поликристаллических материалов и изделий из них. В свою очередь структура тесно связана с прочностными характеристиками металлов, с режимами термообработки и может служить критерием соответствия изделий ТУ и ГОСТ. Рассеяние ультразвука в существенной степени зависит от анизотропии материала, т. е. различия упругих свойств (или скоростей распространения УЗ) вдоль различных направлений. Вследствие этого ультразвук сильно затухает в меди, чугуне, аустенитной коррозионно стойкой стали; малоупругая анизотропия характерна для вольфрама, алюминия. Углеродистая сталь относится к промежуточным материалам в отношении упругой анизотропии и рассеяния. Глоссарий

2. Дефектоскопы 2. 3. Структуромеры. Методика определения затухания ультразвука Оба механизма затухания математически учитываются коэффициентом затухания δ = δп + δр. При этом затухание происходит по экспоненциальному закону е δr, где r – пройденный путь в среде. Тогда уравнение плоской волны с учетом затухания будет иметь вид: U = U 0 ej(wt kr)e δr. Импульсный метод определения коэффициента затухания ультразвука основан на измерении изменения амплитуды импульса при прохождении некоторого расстояния. Чаще всего измеряются амплитуды сигналов, многократно отраженных от граней образца. На экране ЭЛТ дефектоскопа будет наблюдаться уменьшающаяся последовательность импульсов. Твердость материала Одной из наиболее распространенных характеристик, определяющих качество металлов и сплавов, возможность их применения в различных конструкциях и при различных условиях работы, является твердость. Испытания на твердость производятся чаще, чем определение других механических характеристик металлов: прочности, относительного удлинения и др. Глоссарий

2. Дефектоскопы 2. 3. Структуромеры. Твердость материала. Твёрдостью материала называют способность оказывать сопротивление механическому проникновению в его поверхностный слой другого твёрдого тела. определения в Для твёрдости материала силой поверхность с определённой вдавливается тело (индентор), выполненное в виде стального шарика, алмазного конуса, пирамиды или иглы. По размерам получаемого на поверхности отпечатка судят о твёрдости материала. В зависимости от способа измерения твёрдости материала, количественно её характеризуют числом твёрдости по Бринеллю (НВ), Роквеллу (HRC) или Виккерсу (HV). Указанные механические характеристики связаны между собой, поэтому их конкретные значения могут быть найдены расчётным путём на основе данных о твёрдости с помощью формул, полученных для конкретного материала с определённой термообработкой. Так, например, предел выносливости на изгиб сталей с твёрдостью 180 350 НВ равен примерно 1, 8 НВ, с твёрдостью 45 55 HRC 18 HRC+150. Глоссарий

2. Дефектоскопы 2. 3. Структуромеры. Твердость материала. Конкретным образцам конструкционных материалов, а также выполненным из них изделиям, присуща индивидуальность прочностных и упругих характеристик. Разброс их значений для различных образцов, выполненных из одного и того же материала, обусловлен статистической природой прочности твёрдых тел, различием структур внешне одинаковых образцов. Из за неопределённости реальных механических характеристик материала, неопределённости некоторых внешних нагрузок, действующих на технический объект, погрешности расчётов для обеспечения безопасной работы проектируемых конструкций должны быть приняты соответствующие проектному этапу обеспечения надёжности меры предосторожности. качестве В меры относительно такой используется в опасного понижение раз n напряжения материала (предела прочности, предела текучести, предела выносливости или предела пропорциональности) величины максимально допускаемых напряжений, используемых в условии прочности. Величина n получила название нормативного коэффициента запаса прочности, который выбирается по таблице или рассчитывается как произведение: n = n 1 · n 2 · n 3, где n 1 учитывает среднюю точность определения напряжений, n 2 учитывает неопределённость механических характеристик материала, n 3 – учитывает среднюю степень ответственности проектируемой детали. Глоссарий

2. Дефектоскопы 2. 3. Структуромеры. Твердость материала. Существует несколько способов измерения твердости, различающихся по характеру воздействия наконечника. Твердость можно измерять вдавливанием индентора (способ вдавливания), ударом или же по отскоку наконечника шарика. Твердость, определенная царапаньем, характеризует сопротивление разрушению, по отскоку упругие свойства, вдавливанием сопротивление пластической деформации. В зависимости от скорости приложения нагрузки на индентор твердость различают статическую (нагрузка прикладывается плавно) и динамическую (нагрузка прикладывается ударом). Широкое распространение испытаний на твердость объясняется рядом их преимуществ перед другими видами испытаний: 1. простота измерений, которые не требуют специального образца и могут быть выполнены непосредственно на проверяемых деталях; 2. высокая производительность; 3. измерение твердости обычно не влечет за собой разрушения детали, и после измерения ее можно использовать по своему назначению; 4. возможность ориентировочно оценить по твердости другие характеристики металла, в первую очередь предел прочности. Глоссарий

2. Дефектоскопы 2. 3. Структуромеры. Твердость материала. Наибольшее применение получило измерение твердости вдавливанием в испытываемый металл индентора в виде шарика, конуса и пирамиды (соответственно методы Бринелля, Роквелла и Виккерса). В результате вдавливания достаточно большой нагрузкой поверхностные слои металла, находящиеся под наконечником и вблизи него, пластически деформируются. После снятия нагрузки остается отпечаток. Величина внедрения наконечника в поверхность металла будет тем меньше, чем тверже испытываемый материал Таким образом, под твердостью понимают сопротивление материала местной пластической деформации, возникающей при внедрении в него более твердого тела индентора. Лабораторный контроль проводится на образцах, однако разработаны и широко применяются портативные приборы для измерения твердости. Глоссарий

2. Дефектоскопы 2. 3. Структуромеры. Твердость материала. Измерение твердости по Бринеллю Твердость по методу Бринелля измеряют вдавливанием в испытываемый образец стального шарика определенного диаметра D под действием заданной нагрузки P в течение определенного времени. В результате вдавливания шарика на поверхности образца получается отпечаток (лунка). Число твердости по Бринеллю, обозначаемое HB, представляет собой отношение нагрузки P к площади поверхности сферического отпечатка F и измеряется в кгс/мм 2 или МПа. Для перевода твердости по Бринеллю в единицы СИ необходимо умножить число твердости в кгс/мм 2 на 9, 81, т. е. HB=9, 81·HB (МПа). Для получения сопоставимых результатов при определении твердости HB шариками различного диаметра необходимо соблюдать условие подобия. Подобие отпечатков при разных D и P будет обеспечено, если угол остается постоянным. В практике при определении твердости пользуются таблицами, составленными для установленных диаметров шариков, отпечатков и нагрузок. Шарики применяют диаметром 10, 5 и 2, 5 мм. Диаметр шарика и нагрузка выбираются в соответствии с толщиной и твердостью образца. При этом для получения одинаковых чисел твердости одного материала при испытании шариками разных диаметров необходимо соблюдать закон подобия между получаемыми диаметрами отпечатков. Поэтому твердость измеряют при постоянном соотношении между величиной нагрузки P и квадратом диаметра шарика D 2. Это соотношение должно быть различным для металлов разной твердости. Глоссарий

2. Дефектоскопы 2. 3. Структуромеры. Твердость материала. Метод Бринелля не рекомендуется применять для материалов с твердостью более 450 HB, так, как стальной шарик может заметно деформироваться, что внесет погрешность в результаты испытаний. Число твердости по Бринеллю, измеренное при стандартном испытании (D = 10 мм, P = 3000 кгс), записывается так: HB 350. Если испытания проведены при других условиях, то запись будет иметь следующий вид: HB 5/250/30 200, что означает число твердости 200 получено при испытании шариком диаметром 5 мм под нагрузкой 250 кгс и длительности нагрузки 30 с. При измерении твердости по методу Бринелля необходимо выполнять следующие условия: 1. образцы с твердостью выше HB 450 кгс/мм 2 (4500 МПа) испытывать запрещается; 2. поверхность образца должна быть плоской и очищенной от окалины и других посторонних веществ; 3. диаметры отпечатков должны находиться в пределах 0, 2 D<d<0, 6 D; 4. образцы должны иметь толщину не менее 10 кратной глубины отпечатка (или менее диаметра шарика); 5. расстояние между центрами соседних отпечатков и между центром отпечатка и краем образца должны быть не менее 4 d. Глоссарий

2. Дефектоскопы 2. 3. Структуромеры. Твердость материала. Определение твердости HB производится на прессе Бринелля (твердомер типа ТШ) в следующем порядке. Испытываемый образец (деталь) устанавливают на столике шлифованной поверхностью кверху. Поворотом маховика по часовой стрелке столик прибора поднимают так, чтобы шарик мог вдавиться в испытываемую поверхность. Маховик вращают до упора, и нажатием кнопки включают электродвигатель. Двигатель перемещает коромысло и постепенно нагружает шток с закрепленным в нем шариком. Шарик под действием нагрузки, сообщаемой приведенным к коромыслу грузом, вдавливается в испытываемый материал. Нагрузка действует в течение определенного времени (10 . . . 60 с), задаваемого реле времени, после чего вал двигателя, вращаясь в обратную сторону, соответственно перемещает коромысло и снимает нагрузку. После автоматического выключения двигателя, поворачивая маховик против часовой стрелки, опускают столик прибора и снимают образец. Диаметр отпечатка измеряют при помощи отсчетного микроскопа (лупы Бринелля), на окуляре которого имеется шкала с делениями, соответствующими десятым долям миллиметра. Измерение проводят с точностью до 0, 05 мм в двух взаимно перпендикулярных направлениях; для определения твердости следует принимать среднюю из полученных величин. Глоссарий

2. Дефектоскопы 2. 3. Структуромеры. Твердость материала. Измерение твердости по Виккерсу При испытании на твердость по методу Виккерса в поверхность материала вдавливается алмазная четырехгранная пирамида с углом при вершине = 1360. После снятия нагрузки вдавливания измеряется диагональ отпечатка d 1. Число твердости по Виккерсу HV подсчитывается как отношение нагрузки к площади поверхности пирамидального отпечатка. Число твердости по Виккерсу обозначается символом HV с указанием нагрузки P и времени выдержки под нагрузкой, причем размерность числа твердости (кгс/мм 2) не ставится. Продолжительность выдержки индентора под нагрузкой принимают для сталей 10 15 с, а для цветных металлов 30 с. Например, 450 HV 10/15 означает, что число твердости по Виккерсу 450 получено при P = 10 кгс (98, 1 Н), приложенной к алмазной пирамиде в течение 15 с. Преимущества метода Виккерса по сравнению с методом Бринелля заключается в том, что методом Виккерса можно испытывать материаллы более высокой твердости из за применения алмазной пирамиды. Глоссарий

2. Дефектоскопы 2. 3. Структуромеры. Твердость материала. Измерение твердости по Роквеллу При этом методе индентором является алмазный конус или стальной закаленный шарик. В отличие от измерений по методу Бринелля твердость определяют по глубине отпечатка, а не по его площади. Глубина отпечатка измеряется в самом процессе вдавливания, что значительно упрощает испытания. Нагрузка прилагается последовательно в две стадии: сначала предварительная, обычно равная 10 кгс (для устранения влияния упругой деформации и различной степени шероховатости), а затем основная. После приложения предварительной нагрузки индикатор, измеряющий глубину отпечатка, устанавливается на нуль. Когда отпечаток получен приложением окончательной нагрузки, основную нагрузку снимают и измеряют остаточную глубину проникновения наконечника t. Твердость измеряют на приборе Роквелла, в нижней части станции которого установлен столик. В верхней части станции индикатор, масляный регулятор и шток, в котором устанавливается наконечник с алмазным конусом (имеющим угол при вершине 1200 и радиус закругления 0, 2 мм) или стальным шариком диаметром 1, 588 мм. Индикатор представляет собой циферблат, на котором нанесены две шкалы (черная и красная) и имеются две стрелки большая (указатель твердости) и маленькая для контроля величины предварительного нагружения, сообщаемого вращением маховика. Глоссарий

2. Дефектоскопы 2. 3. Структуромеры. Твердость материала. Столик с установленным на нем образцом для измерений поднимают вращением маховика до тех пор, пока малая стрелка не окажется против красной точки на шкале. Это означает, что наконечник вдавливается в образец под предварительной нагрузкой, равной 10 кгс. После этого поворачивают шкалу индикатора (круг циферблата) до совпадения цифры 0 на черной шкале с большой стрелкой. Затем включают основную нагрузку, определяемую грузом, и после остановки стрелки считывают значение твердости по Роквеллу, представляющее собой цифру. Столик с образцом опускают, вращая маховик против часовой стрелки. Твердомер Роквелла измеряет разность между глубиной отпечатков, полученных от вдавливания наконечника под действием основной и предварительной нагрузок. Каждое давление (единица шкалы) индикатора соответствует глубине вдавливания 2 мкм. Однако условное число твердости по Роквеллу (HR) представляет собой не указанную глубину вдавливания t, а величину 100 t по черной шкале при измерении конусом и величину 130 t по красной шкале при измерении шариком. Числа твердости по Роквеллу не имеют размерности и того физического смысла, который имеют числа твердости по Бринеллю, однако можно найти соотношение между ними с помощью специальных таблиц. Глоссарий

2. Дефектоскопы 2. 3. Структуромеры. Твердость материала. Твердость по методу Роквелла можно измерять: • алмазным конусом с общей нагрузкой 150 кгс. Твердость измеряется по шкале С и обозначается HRC (например, 65 HRC). Таким образом определяют твердость закаленной и отпущенной сталей, материалов средней твердости, поверхностных слоев толщиной более 0, 5 мм; • алмазным конусом с общей нагрузкой 60 кгс. Твердость измеряется по шкале А, совпадающей со шкалой С, и обозначается HRA. Применяется для оценки твердости очень твердых материалов, тонких поверхностных слоев (0, 3 . . . 0, 5 мм) и тонколистового материала; • стальным шариком с общей нагрузкой 100 кгс. Твердость обозначается HRB и измеряется по красной шкале B. Так определяют твердость мягкой (отожженной) стали и цветных сплавов. При измерении твердости на приборе Роквелла необходимо, чтобы на поверхности образца не было окалины, трещин, выбоин и др. Необходимо контролировать перпендикулярность приложения нагрузки и поверхности образца и устойчивость его положения на столике прибора. Расстояние отпечатка должно быть не менее 1, 5 мм при вдавливании конуса и не менее 4 мм при вдавливании шарика. Твердость следует измерять не менее 3 раз на одном образце, усредняя полученные результаты. Преимущество метода Роквелла по сравнению с методами Бринелля и Виккерса заключается в том, что значение твердости по методу Роквелла фиксируется непосредственно стрелкой индикатора, при этом отпадает необходимость в оптическом измерении размеров отпечатка. Твердость можно мерить как на образцах, так и на готовых статических (т. е. неподвижных) изделиях. Глоссарий

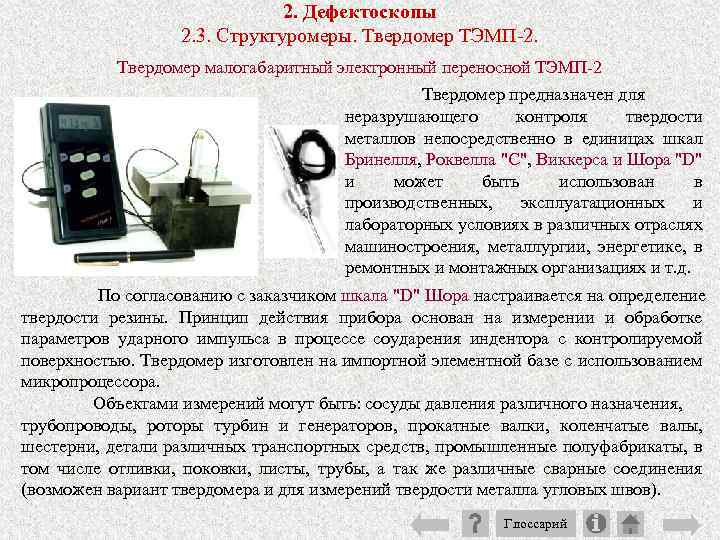

2. Дефектоскопы 2. 3. Структуромеры. Твердомер ТЭМП 2. Твердомер малогабаритный электронный переносной ТЭМП 2 Твердомер предназначен для неразрушающего контроля твердости металлов непосредственно в единицах шкал Бринелля, Роквелла "С", Виккерса и Шора "D" и может быть использован в производственных, эксплуатационных и лабораторных условиях в различных отраслях машиностроения, металлургии, энергетике, в ремонтных и монтажных организациях и т. д. По согласованию с заказчиком шкала "D" Шора настраивается на определение твердости резины. Принцип действия прибора основан на измерении и обработке параметров ударного импульса в процессе соударения индентора с контролируемой поверхностью. Твердомер изготовлен на импортной элементной базе с использованием микропроцессора. Объектами измерений могут быть: сосуды давления различного назначения, трубопроводы, роторы турбин и генераторов, прокатные валки, коленчатые валы, шестерни, детали различных транспортных средств, промышленные полуфабрикаты, в том числе отливки, поковки, листы, трубы, а так же различные сварные соединения (возможен вариант твердомера и для измерений твердости металла угловых швов). Глоссарий

2. Дефектоскопы 2. 3. Структуромеры. Твердомер ТЭМП 2. Обладает следующими особенностями: 1. возможность измерения твердости деталей сложной формы и крупногабаритных изделий, имеющих труднодоступные зоны измерений, в различных пространственных положениях; 2. высокая производительность, простота измерений и обслуживания прибора; 3. возможность оперативного контроля твердости деталей массового производства, в цеховых условиях, например, для оценки стабильности технологических процессов (термическая и механическая обработки, сварка, обработка давлением и т. д. ); 4. возможность усреднения результатов измерения прибором, внесения их в буфер памяти и последующего вывода из него на дисплей прибора или на компьютер; 5. возможность автоматического пересчета с НВ в предел прочности Rm (σk) по ГОСТ 22761 77 для углеродистых сталей перлитного класса; 6. подсветка дисплея (ЖКИ) и индикация ресурса батарей питания; Глоссарий

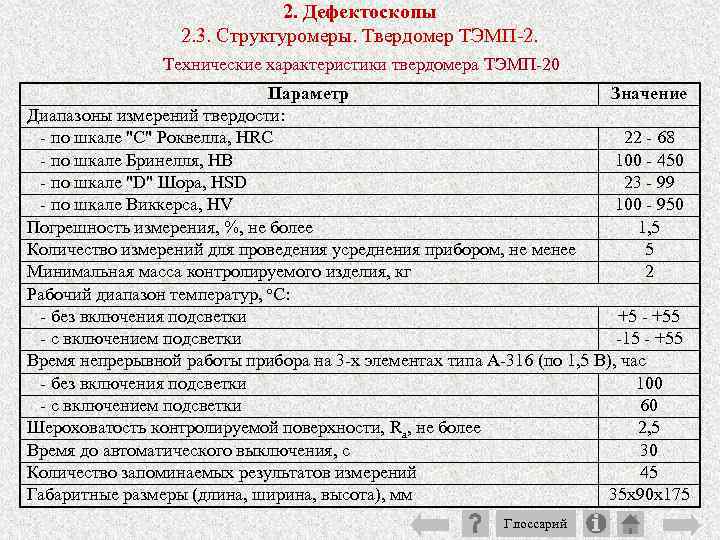

2. Дефектоскопы 2. 3. Структуромеры. Твердомер ТЭМП 2. Технические характеристики твердомера ТЭМП 20 Параметр Значение Диапазоны измерений твердости: по шкале "С" Роквелла, HRC 22 68 по шкале Бринелля, HB 100 450 по шкале "D" Шора, HSD 23 99 по шкале Виккерса, HV 100 950 Погрешность измерения, %, не более 1, 5 Количество измерений для проведения усреднения прибором, не менее 5 Минимальная масса контролируемого изделия, кг 2 Рабочий диапазон температур, o. С: без включения подсветки +5 +55 с включением подсветки 15 +55 Время непрерывной работы прибора на 3 х элементах типа А 316 (по 1, 5 В), час без включения подсветки 100 с включением подсветки 60 Шероховатость контролируемой поверхности, Ra, не более 2, 5 Время до автоматического выключения, с 30 Количество запоминаемых результатов измерений 45 Габаритные размеры (длина, ширина, высота), мм 35 х90 х175 Глоссарий

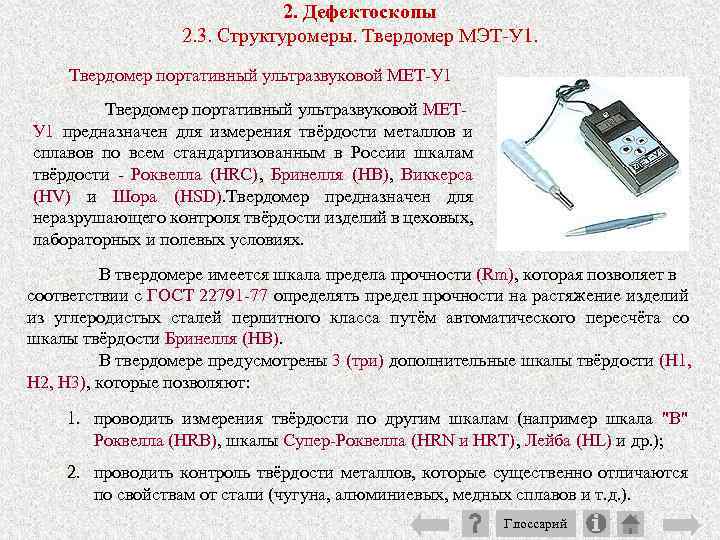

2. Дефектоскопы 2. 3. Структуромеры. Твердомер МЭТ У 1. Твердомер портативный ультразвуковой МЕТ У 1 предназначен для измерения твёрдости металлов и сплавов по всем стандартизованным в России шкалам твёрдости Роквелла (HRC), Бринелля (HB), Виккерса (HV) и Шора (HSD). Твердомер предназначен для неразрушающего контроля твёрдости изделий в цеховых, лабораторных и полевых условиях. В твердомере имеется шкала предела прочности (Rm), которая позволяет в соответствии с ГОСТ 22791 77 определять предел прочности на растяжение изделий из углеродистых сталей перлитного класса путём автоматического пересчёта со шкалы твёрдости Бринелля (HB). В твердомере предусмотрены 3 (три) дополнительные шкалы твёрдости (Н 1, Н 2, Н 3), которые позволяют: 1. проводить измерения твёрдости по другим шкалам (например шкала "В" Роквелла (HRB), шкалы Супер Роквелла (HRN и HRT), Лейба (HL) и др. ); 2. проводить контроль твёрдости металлов, которые существенно отличаются по свойствам от стали (чугуна, алюминиевых, медных сплавов и т. д. ). Глоссарий

2. Дефектоскопы 2. 3. Структуромеры. Твердомер МЭТ У 1. Твердомер оснащён микропроцессором, который позволяет: 1. удалять измеренное число твёрдости в случае сомнения в корректности произведённого измерения; 2. вычислять среднее значение из серии проведённых измерений; 3. сохранять данные в энергонезависимой памяти при выключении твердомера; 4. вычислять среднее значение из данных, сохранённых в энергонезависимой памяти; 5. переносить данные из энергонезависимой памяти твердомера в компьютер для дальнейшей распечатки и сохранения в виде файла. 6. Принцип действия этого твердомера заключается в определении изменений частот свободных колебаний индентора (акустический резонатор с алмазной пирамидой Виккерса), находящегося под действием постоянной нагрузки метод ультразвукового контактного импеданса UCI. Отличительные особенности твердомера МЕТ У 1 включают в себя: 1. измерение твердости без видимого отпечатка на поверхности изделия; 2. измерение твердости любых по массе изделий толщиной более 1 мм недоступное для динамических твердомеров (малые детали, тонкостенные конструкции, фольга и др. ); 3. измерение твёрдости изделий сложной формы в труднодоступных местах (пресс формы, шестерни и др. изделия сложной конструкции); 4. нагрузка на индентор 14, 7 H (усилие на датчик ~ 1, 5 к. Гс). Глоссарий

2. Дефектоскопы 2. 3. Структуромеры. Твердомер МЭТ У 1. Твердомер портативный ультразвуковой МЕТ У 1 подходит для измерений твёрдости на изделиях различной массы и толщины и, особенно, на готовых изделиях с глянцевой поверхностью, поскольку не оставляет видимых отпечатков после измерений от маленьких бит и тонких ножей до авианесущих кораблей. Конструкция датчика ультразвукового У 1 позволяет проводить измерения в любом пространственном положении в труднодоступных местах (например, поверхность зубьев шестерён и пр. ), а также на тонкостенных конструкциях (например трубопроводах и пр. ), которые невозможно измерить датчиком динамическим Д 1. Работа с датчиком ультразвуковым У 1 требует специальных навыков от оператора в момент проведения измерения рука не должна дрожать, обеспечивая постоянное вертикальное усилие на корпус датчика (не менее 1, 5 кг на протяжении 3 4 сек. ) пока не прозвучит звуковой сигнал. Для исключения возможной погрешности оператора при измерении малых изделий рекомендуется использовать штатив или кондуктор к датчику ультразвуковому У 1. Недопустимо измерение изделий с крупнозернистой структурой (напр. чугун) или массой менее 10 г, или толщиной менее 1 мм. В отдельных случаях измерение изделий массой менее 10 г или толщиной менее 1 мм возможно, но только при условии использования смазки для притирки изделия к подложке штатива или втулки подложки к датчику ультразвуковому У 1. Глоссарий

2. Дефектоскопы 2. 3. Структуромеры. Твердомер МЭТ У 1. Для целого ряда материалов (например, чугун) прочностные характеристики (предел прочности, предел текучести и твердость) измеряют на основе корреляционных зависимостей между скоростью распространения упругой волны (продольной, поперечной или поверхностной) и указанными характеристиками. В частности в чугуне в зависимости от содержания и формы углерода (серый, белый или черный чугун; шаровидный или пластинчатый графит) скорость продольной волны меняется почти в два раза. Это весьма структурно чувствительная характеристика. Для стали известны корреляционные характеристики, которые получены путем предварительных измерений на многих образцах. Глоссарий

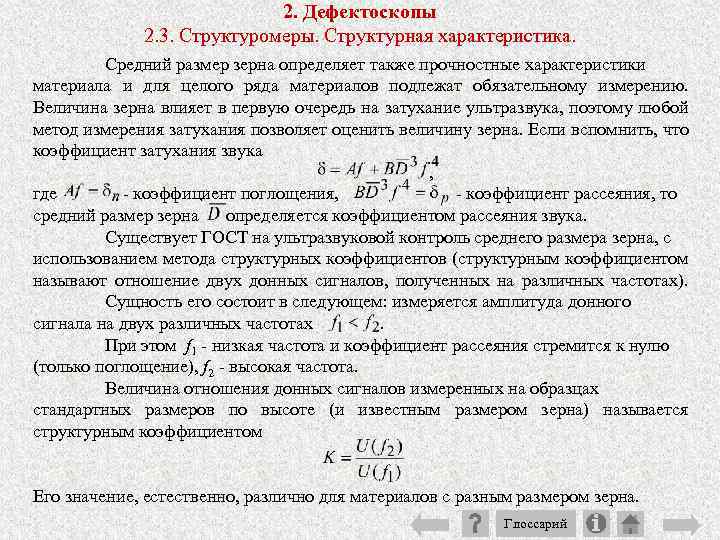

2. Дефектоскопы 2. 3. Структуромеры. Структурная характеристика Средний размер зерна определяется путем измерения их истинных размеров с помощью металлографического микроскопа на образце со шлифованной и протравленной различными химическими реактивами поверхности. В зависимости от вида материалов (сталь, цветные металлы и пр. ) реактивы для травления разные. В основном используются растворы кислот с определенными добавками. Эти кислоты действуют на межзерновые слои, растворяют их и делают видимыми зерна. В зависимости от целей контроля (средний размер зерна, фазовый состав, форма графитных включений и т. д. ), сортамента изделий и особенностей акустического тракта получили развитие различные методы контроля физико механических свойств материалов и сплавов. Наиболее широко известен метод определения среднего размера зерна путем измерения коэффициента затухания ультразвука. Одним из важнейших показателей качества кристаллических материалов, в частности металлов, является структура, главным образом величина зерна, влияющая на прочностные характеристики изделия. Величина зерна определена стандартом как средний диаметр зерна и оценивается в номерах шкалы (баллах). Глоссарий

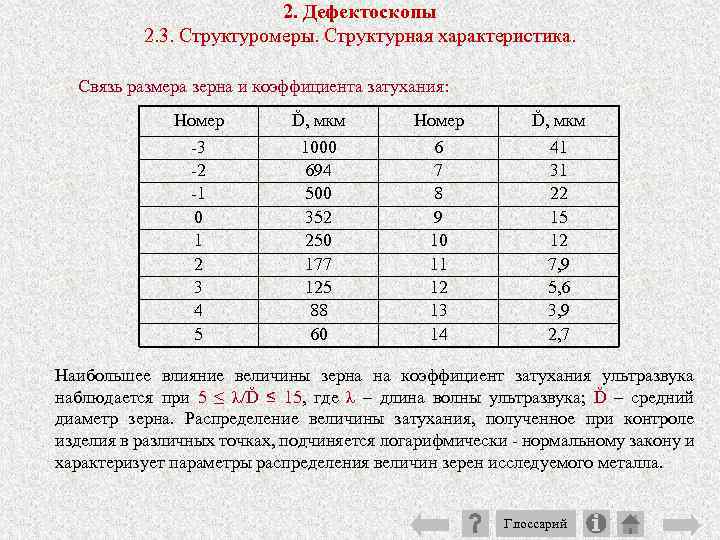

2. Дефектоскопы 2. 3. Структуромеры. Структурная характеристика. Связь размера зерна и коэффициента затухания: Номер 3 2 1 0 1 2 3 4 5 Ď, мкм 1000 694 500 352 250 177 125 88 60 Номер 6 7 8 9 10 11 12 13 14 Ď, мкм 41 31 22 15 12 7, 9 5, 6 3, 9 2, 7 Наибольшее влияние величины зерна на коэффициент затухания ультразвука наблюдается при 5 ≤ λ/Ď ≤ 15, где λ – длина волны ультразвука; Ď – средний диаметр зерна. Распределение величины затухания, полученное при контроле изделия в различных точках, подчиняется логарифмически нормальному закону и характеризует параметры распределения величин зерен исследуемого металла. Глоссарий

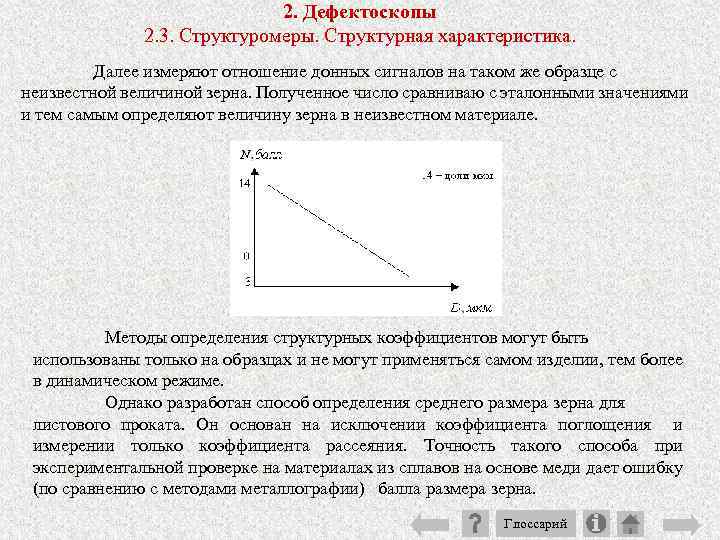

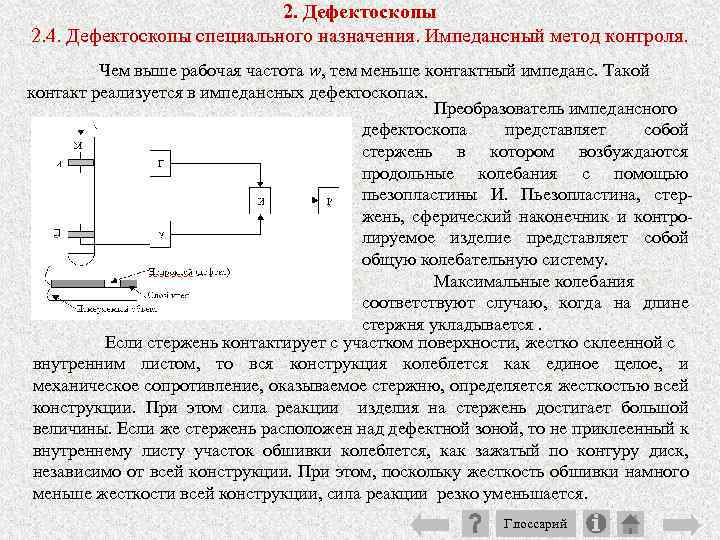

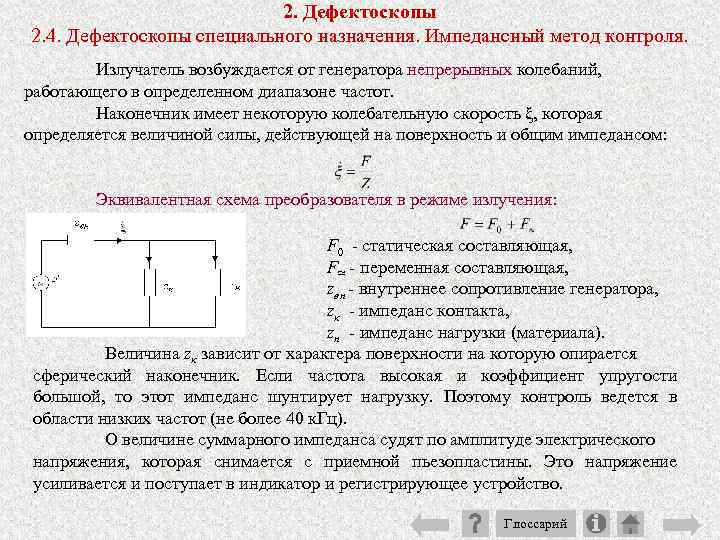

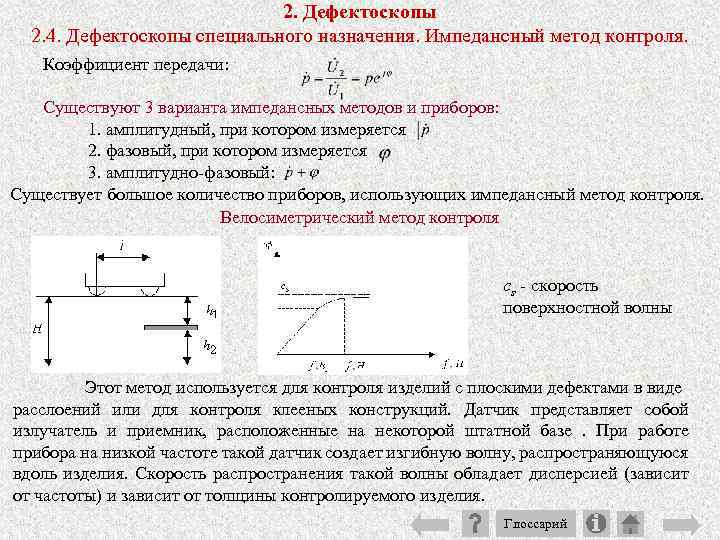

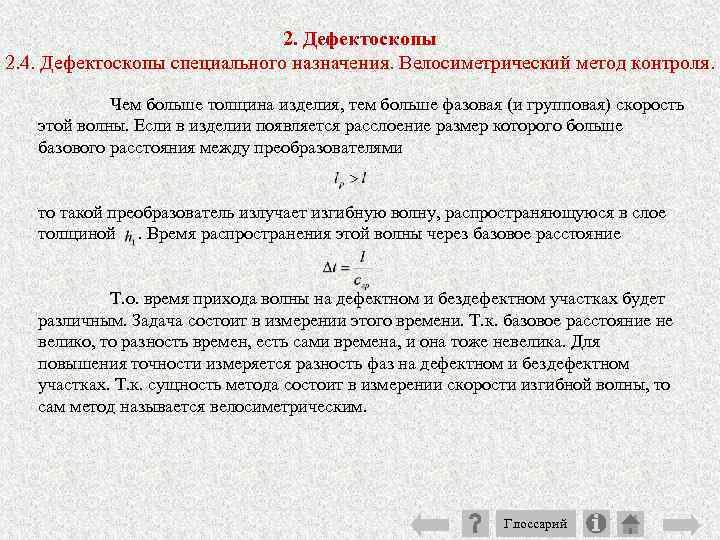

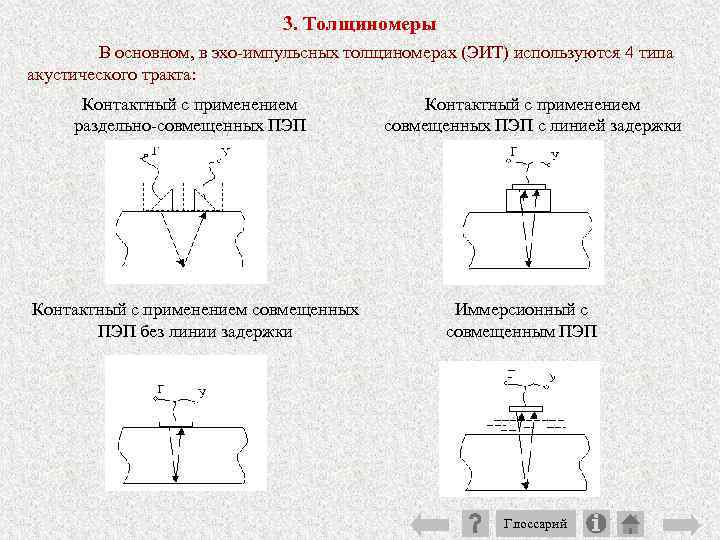

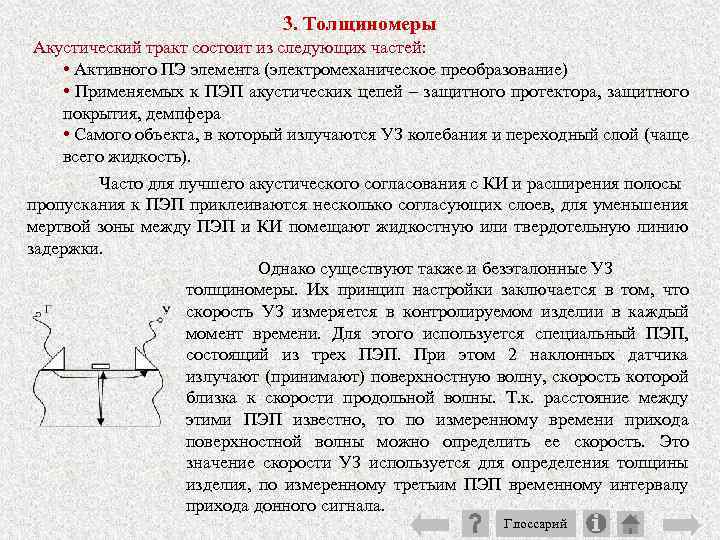

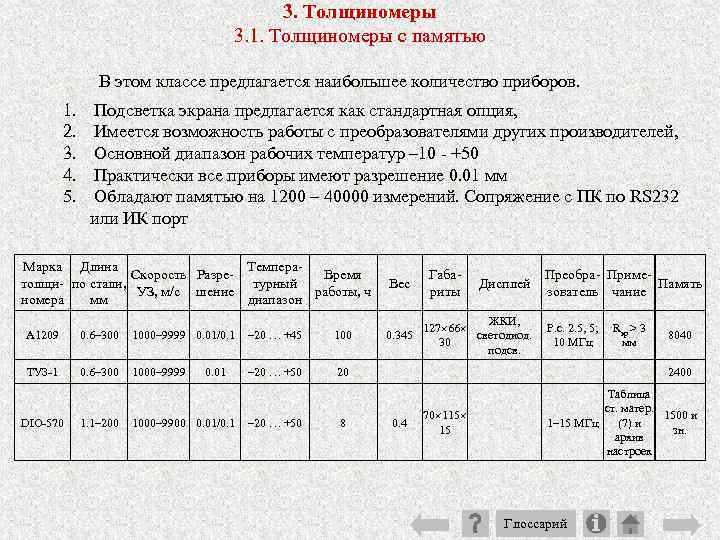

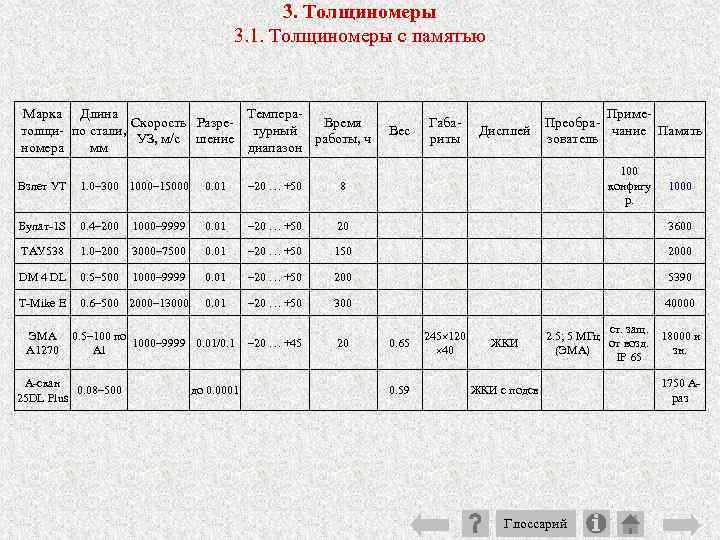

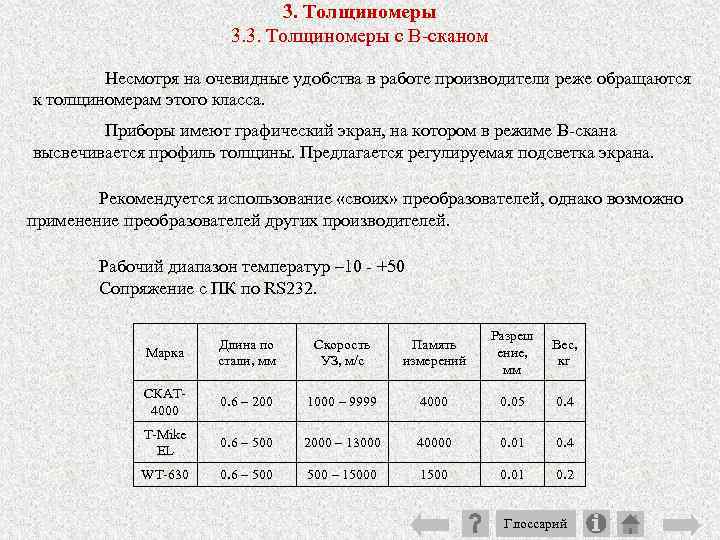

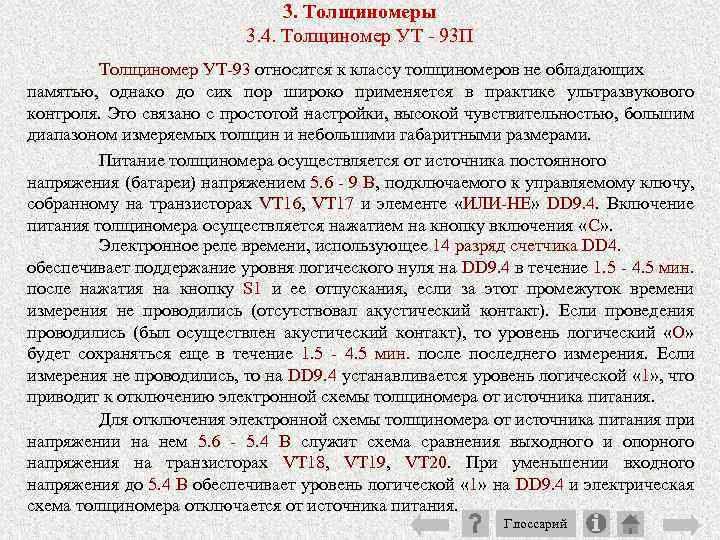

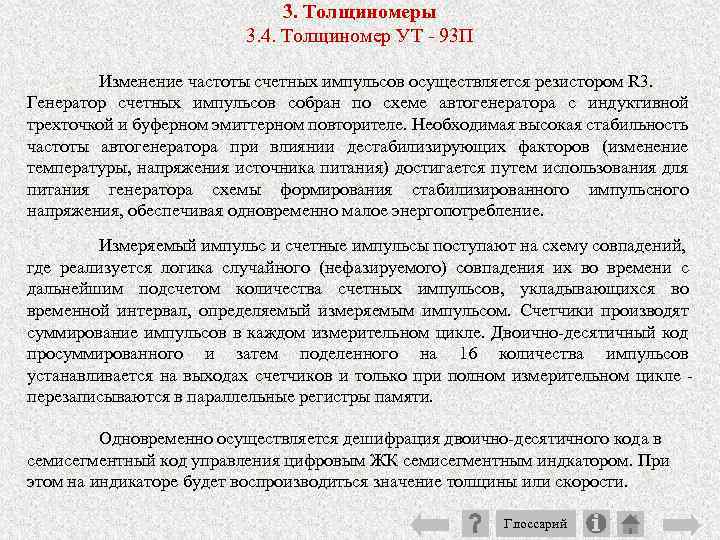

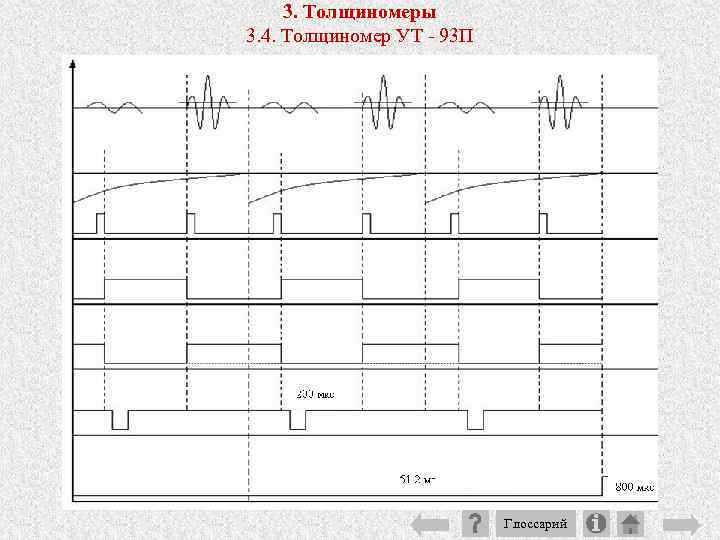

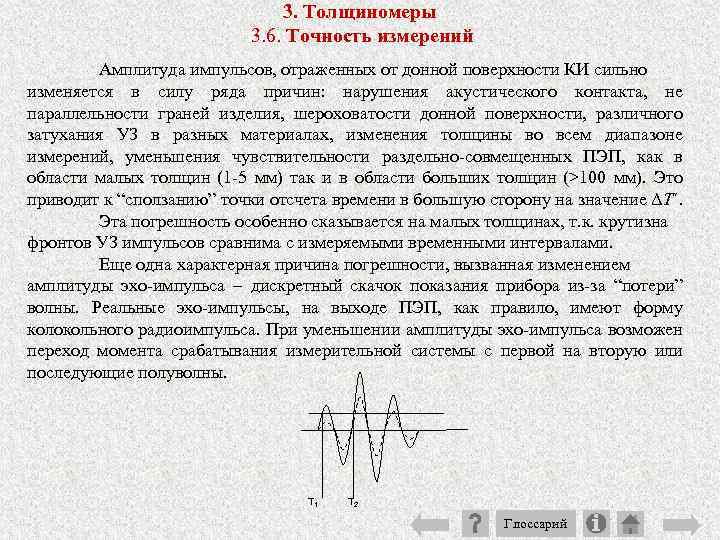

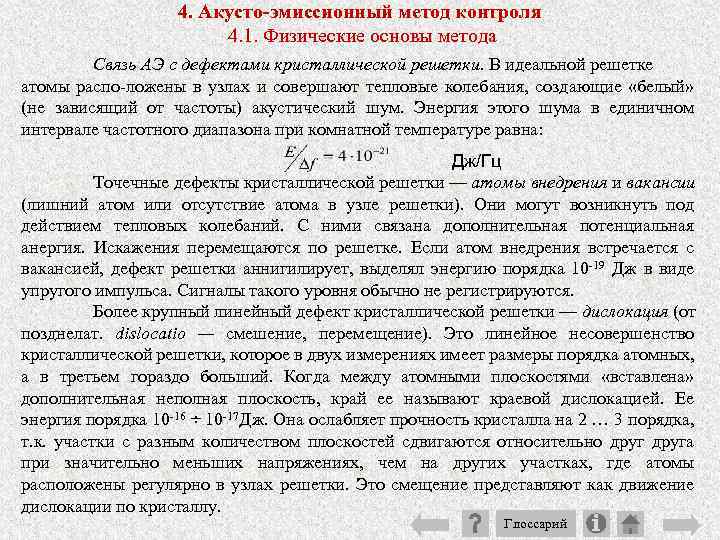

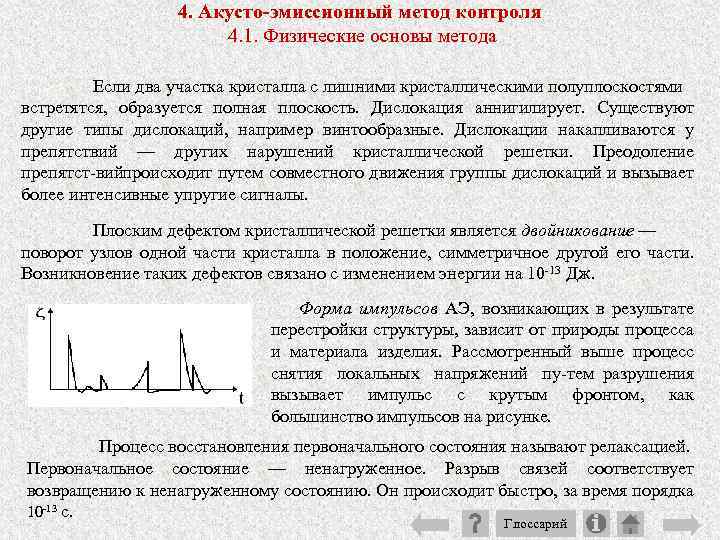

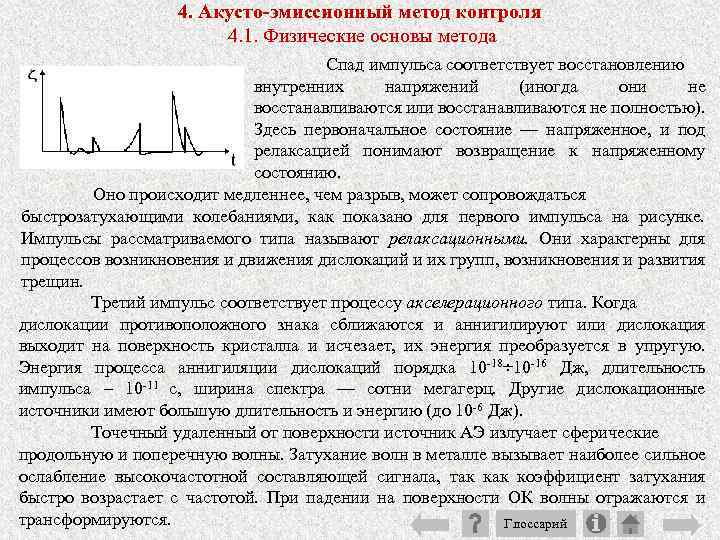

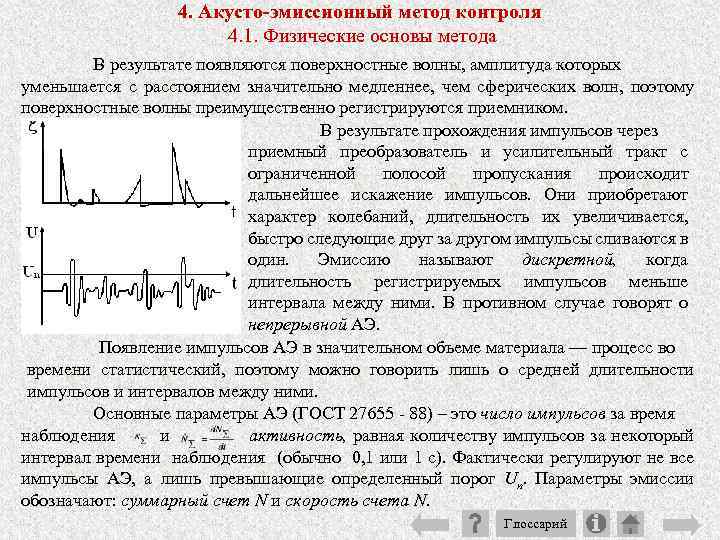

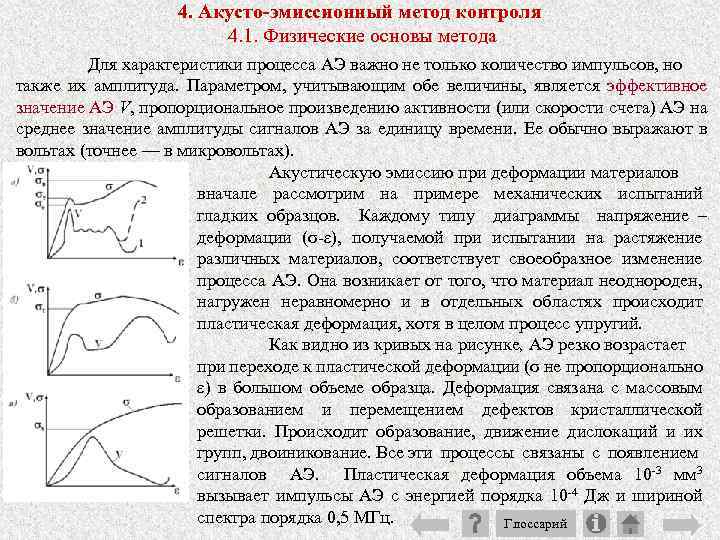

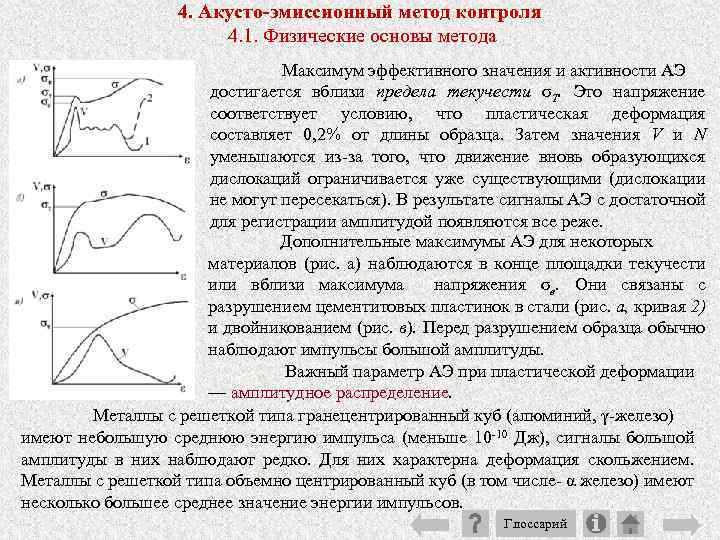

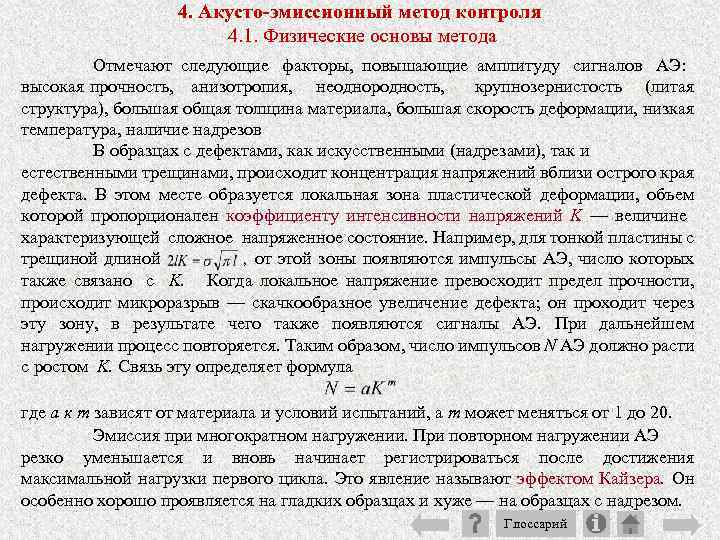

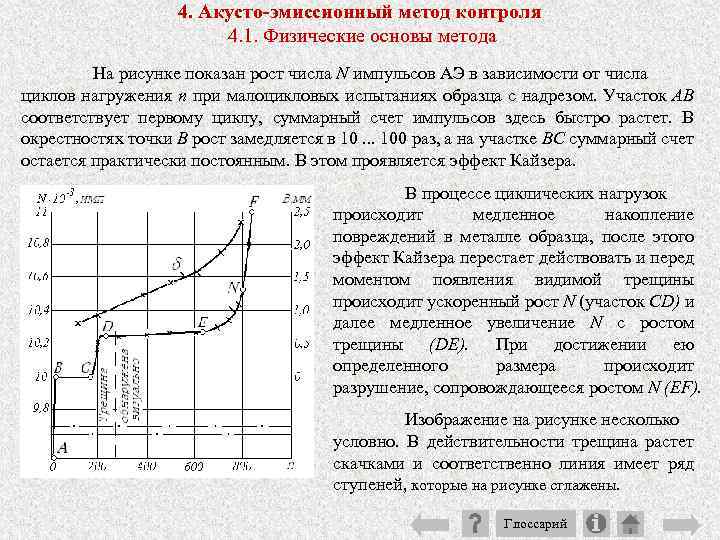

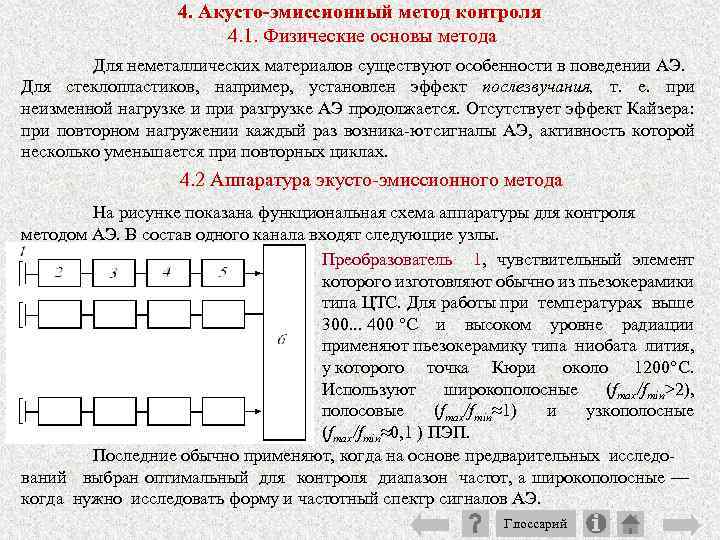

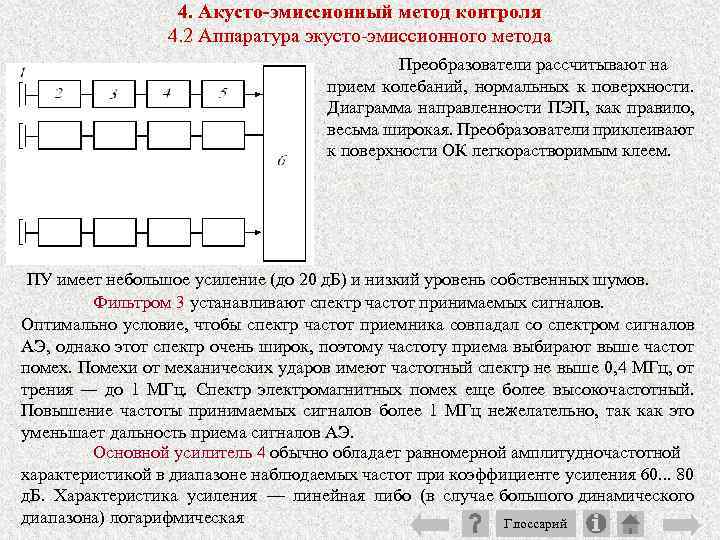

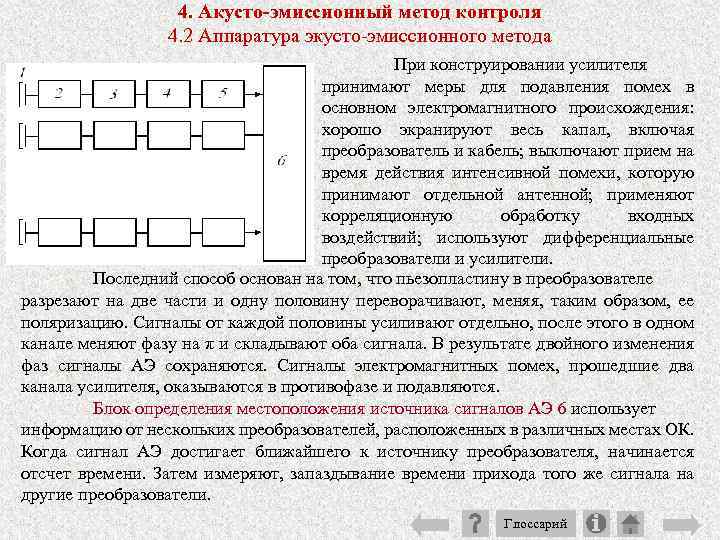

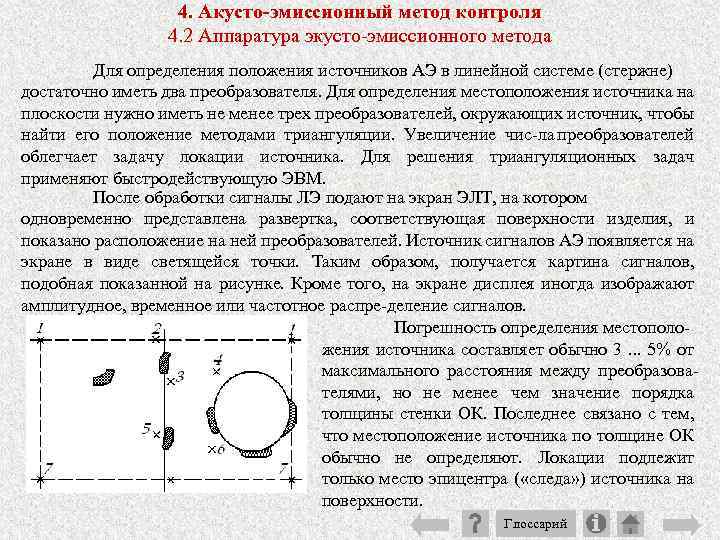

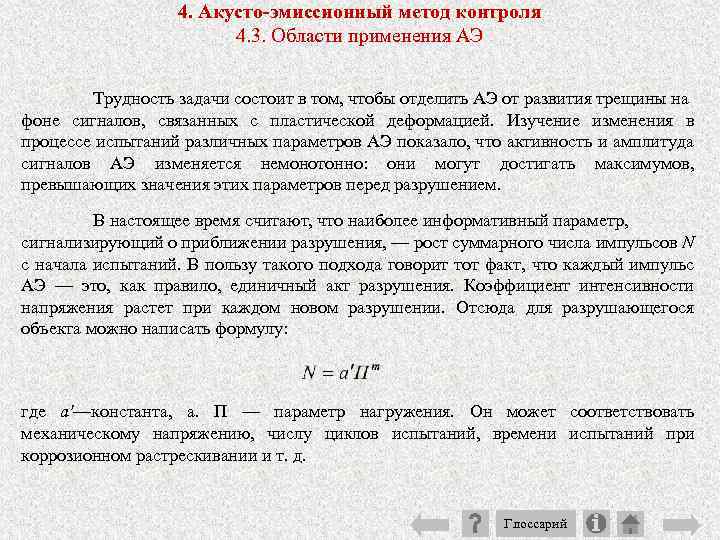

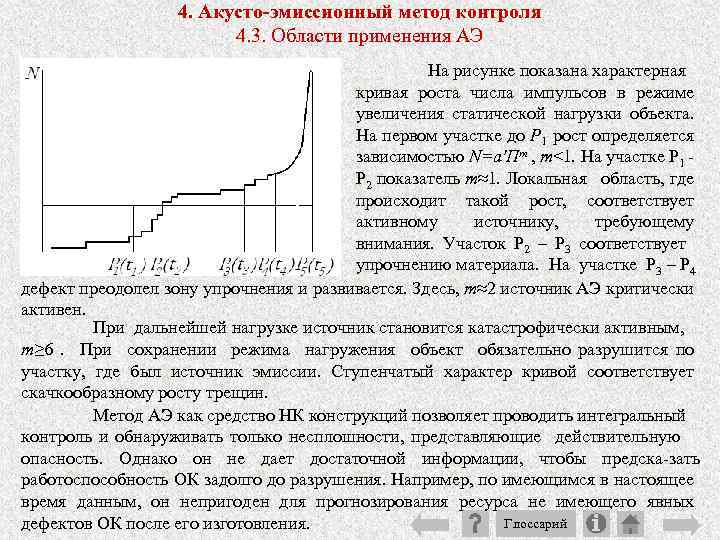

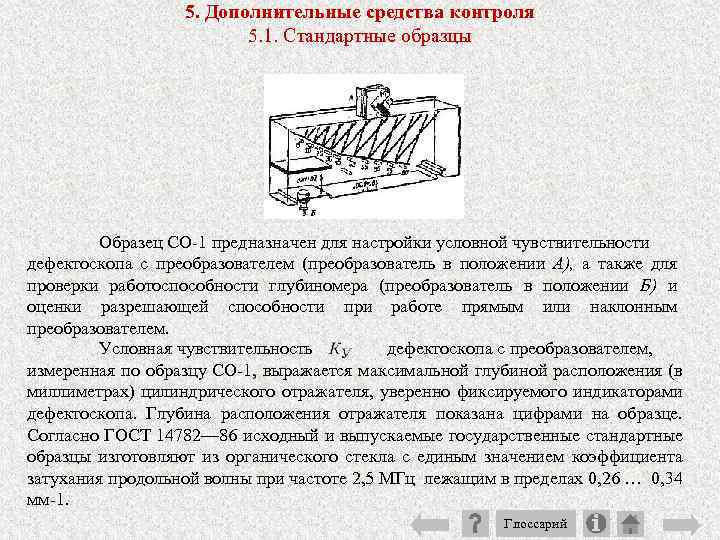

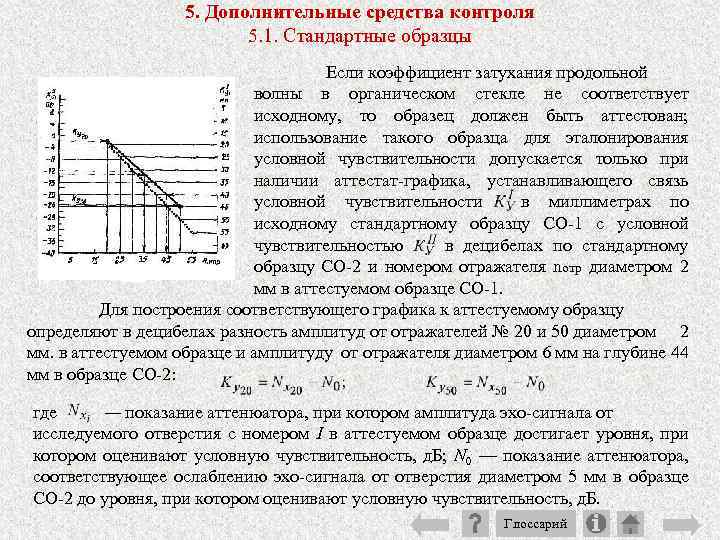

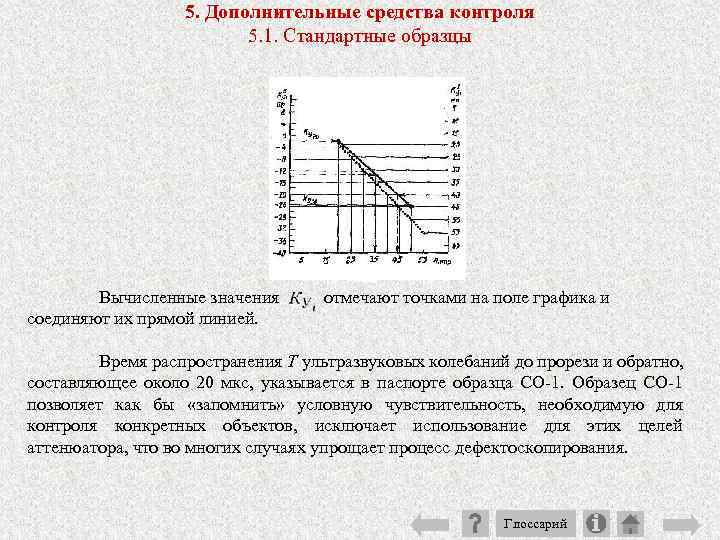

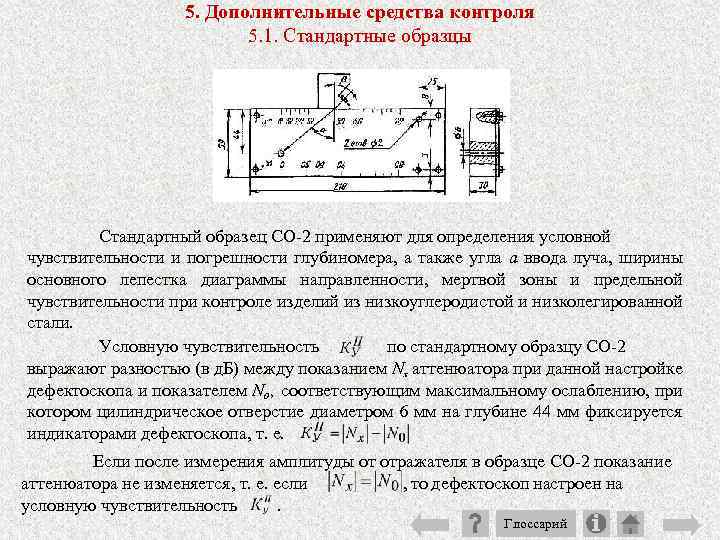

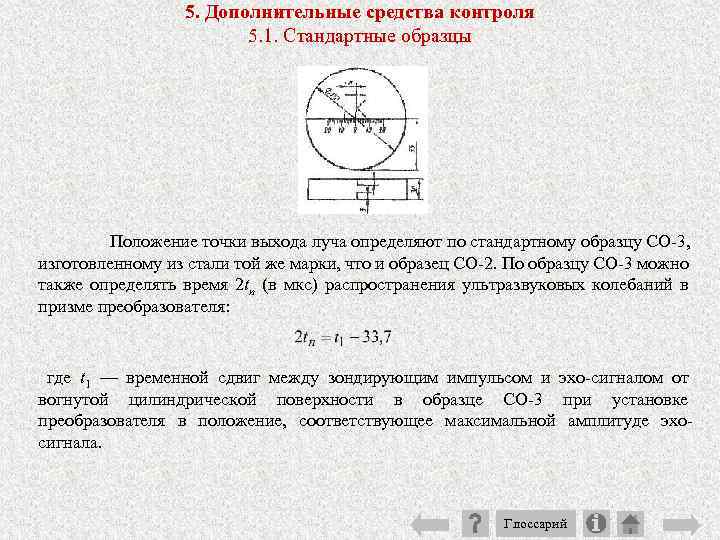

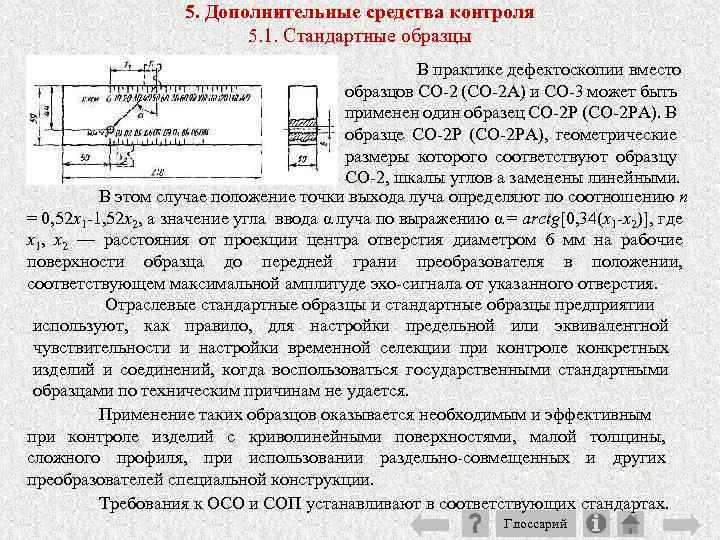

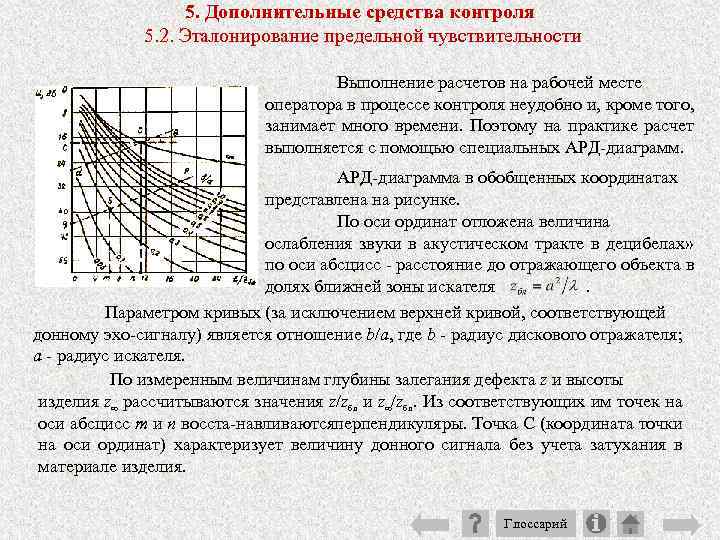

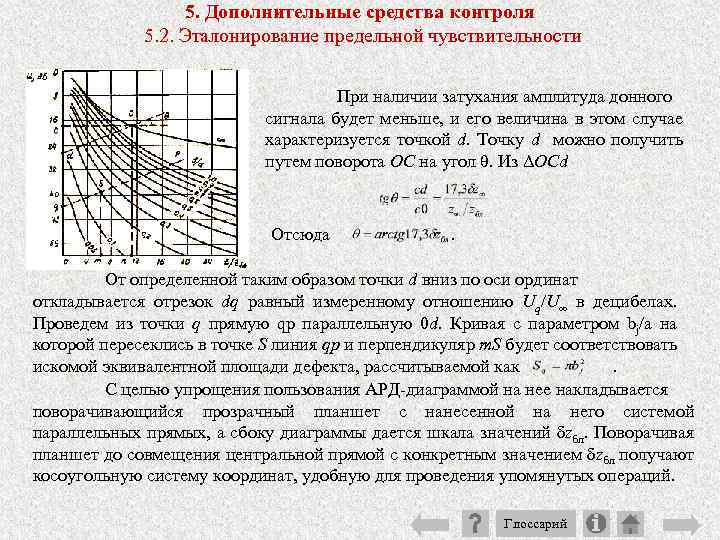

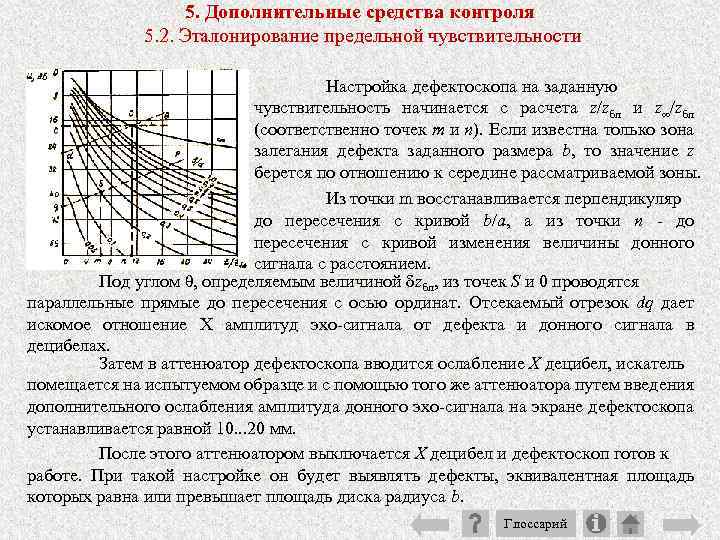

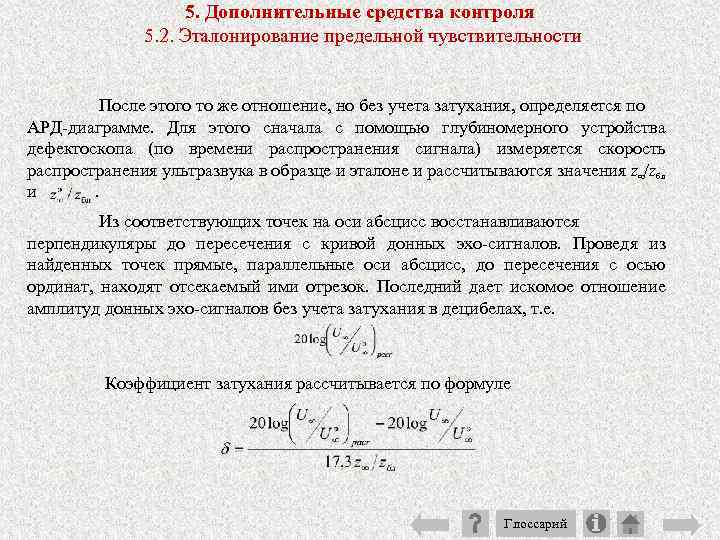

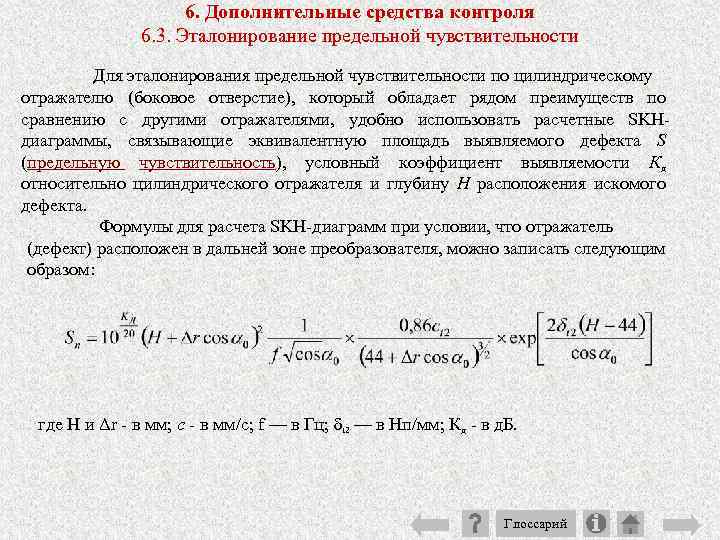

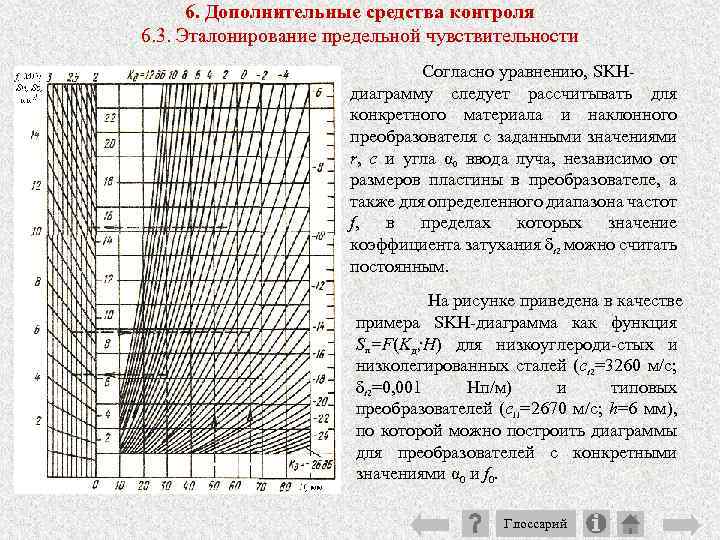

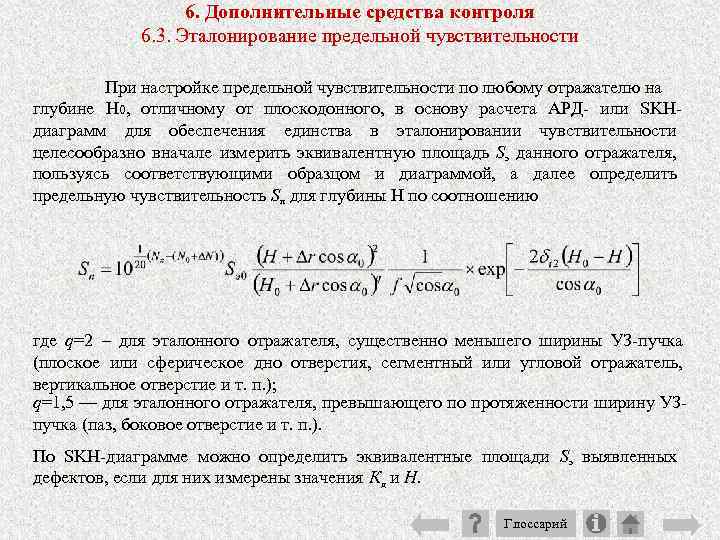

2. Дефектоскопы 2. 3. Структуромеры. Структурная характеристика. Для измерения коэффициента затухания наибольшее применение получил импульсный (эхо или теневой) метод, основанный на сравнении амплитуд УЗ сигналов, применяемый в контактном или иммерсионном варианте. Структуру материала оценивают путем сопоставления данных, полученных на 1. измерять скорость распространения (в м/с) и затухание (в д. Б) упругих колебаний с представлением результатов в цифровой форме; 2. автоматически сортировать объекты контроля на группы качества по программируемым параметрам распределения амплитуд сигналов; 3. выводить на ЭВМ результаты измерения для их обработки и документирования. Глоссарий