Вольфрам.pptx

- Количество слайдов: 7

Восстановление вольфрама углеродом • В тех случаях, когда в порошке вольфрама допускается небольшое содержание углерода, то можно применить метод восстановления W 03 ламповой сажей, как наиболее активный и технически чистый вид углерода. • Вольфрам, полученный этим методом более дешевый, по сравнению с "водородным" вольфрамом, но требует введения в технологию операции смешивания порошка W 03 с сажей, которую следует проводить в отдельном изолированном помещении для исключения попадания сажи в другие производственные помещения за счет пыления. Дисперсная сажа загрязняет цех (отделение) и ухудшает условия труда. Кристаллы вольфрама и карбида вольфрама, полученные из вольфрамового порошка углеродным восстановлением, обладают пониженной прочностью. Такой вольфрам не поддается волочению для получения вольфрамовой проволоки.

Восстановление вольфрама углеродом • В тех случаях, когда в порошке вольфрама допускается небольшое содержание углерода, то можно применить метод восстановления W 03 ламповой сажей, как наиболее активный и технически чистый вид углерода. • Вольфрам, полученный этим методом более дешевый, по сравнению с "водородным" вольфрамом, но требует введения в технологию операции смешивания порошка W 03 с сажей, которую следует проводить в отдельном изолированном помещении для исключения попадания сажи в другие производственные помещения за счет пыления. Дисперсная сажа загрязняет цех (отделение) и ухудшает условия труда. Кристаллы вольфрама и карбида вольфрама, полученные из вольфрамового порошка углеродным восстановлением, обладают пониженной прочностью. Такой вольфрам не поддается волочению для получения вольфрамовой проволоки.

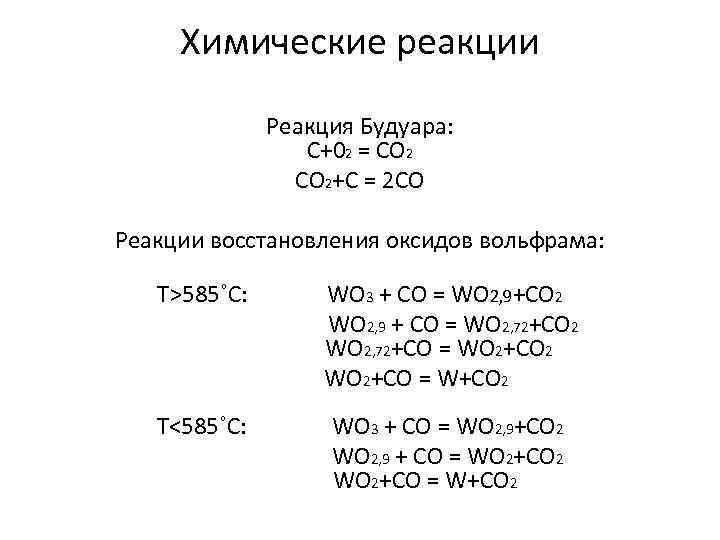

Химические реакции Реакция Будуара: C+02 = CO 2+C = 2 CO Реакции восстановления оксидов вольфрама: T>585˚C: WO 3 + CO = WO 2, 9+CO 2 WO 2, 9 + CO = WO 2, 72+CO 2 WO 2, 72+CO = WO 2+CO 2 WO 2+CO = W+CO 2 T<585˚C: WO 3 + CO = WO 2, 9+CO 2 WO 2, 9 + CO = WO 2+CO 2 WO 2+CO = W+CO 2

Химические реакции Реакция Будуара: C+02 = CO 2+C = 2 CO Реакции восстановления оксидов вольфрама: T>585˚C: WO 3 + CO = WO 2, 9+CO 2 WO 2, 9 + CO = WO 2, 72+CO 2 WO 2, 72+CO = WO 2+CO 2 WO 2+CO = W+CO 2 T<585˚C: WO 3 + CO = WO 2, 9+CO 2 WO 2, 9 + CO = WO 2+CO 2 WO 2+CO = W+CO 2

Физико-химические основы восстановления W 03 углеродом • При нагревании смеси W 03 с сажей (измельченным углем или коксом) при температуре выше 750 °С происходит восстановление триоксида вольфрама до вольфрама. Процесс восстановления проходит через те же промежуточные оксиды, что и для восстановления W 03 водородом. Реакции восстановления протекают предпочтительно с участием газовой фазы (контакт с поверхностью оксида газовой фазы существенно больше, чем с твердым углеродом), состоящей из СО и С 02, концентрация которых связана с температурой (выше 1000 °С содержание СО в газовой фазе почти 100 %). • До 730 °С, когда равновесная концентрация СО над углеродом ниже, чем при реакции восстановления W 02 до металла в равновесных условиях, вольфрам получить невозможно. Поэтому реакцию следует проводить при температуре выше 1000 °С, когда газовая среда состоит главным образом из оксида углерода. Концентрация С 02 будет минимальной у частиц сажи, а концентрация СО - наибольшая, что способствует восстановлению паров оксидов вольфрама на дисперсных частицах сажи.

Физико-химические основы восстановления W 03 углеродом • При нагревании смеси W 03 с сажей (измельченным углем или коксом) при температуре выше 750 °С происходит восстановление триоксида вольфрама до вольфрама. Процесс восстановления проходит через те же промежуточные оксиды, что и для восстановления W 03 водородом. Реакции восстановления протекают предпочтительно с участием газовой фазы (контакт с поверхностью оксида газовой фазы существенно больше, чем с твердым углеродом), состоящей из СО и С 02, концентрация которых связана с температурой (выше 1000 °С содержание СО в газовой фазе почти 100 %). • До 730 °С, когда равновесная концентрация СО над углеродом ниже, чем при реакции восстановления W 02 до металла в равновесных условиях, вольфрам получить невозможно. Поэтому реакцию следует проводить при температуре выше 1000 °С, когда газовая среда состоит главным образом из оксида углерода. Концентрация С 02 будет минимальной у частиц сажи, а концентрация СО - наибольшая, что способствует восстановлению паров оксидов вольфрама на дисперсных частицах сажи.

• В отличие от водородного восстановления при восстановлении W 03 сажей при температуре выше 1000 °С не наблюдается значительного укрупнения частиц порошка вольфрама. Это позволяет для ускорения процесса использовать более высокие температуры: 1400. . . 1500 °С. Чрезвычайно малые размеры частиц сажи и большое их число обуславливают образование большого числа мелких частиц вольфрама. В этих условиях углерод быстро и полностью вступает в реакции с оксидами, путем его диффузии через тонкие слои первоначально образовавшегося металла и промежуточного слоя W 2 C на поверхности частиц сажи, препятствующей спеканию частиц вольфрама и росту его зернистости. Атомы углерода диффундируют через тонкий промежуточный слой W 2 C (между слоем вольфрама и частицей сажи) от частицы сажи к слою вольфрама и затем на поверхность последнего, пока они все не прореагируют с оксидами вольфрама.

• В отличие от водородного восстановления при восстановлении W 03 сажей при температуре выше 1000 °С не наблюдается значительного укрупнения частиц порошка вольфрама. Это позволяет для ускорения процесса использовать более высокие температуры: 1400. . . 1500 °С. Чрезвычайно малые размеры частиц сажи и большое их число обуславливают образование большого числа мелких частиц вольфрама. В этих условиях углерод быстро и полностью вступает в реакции с оксидами, путем его диффузии через тонкие слои первоначально образовавшегося металла и промежуточного слоя W 2 C на поверхности частиц сажи, препятствующей спеканию частиц вольфрама и росту его зернистости. Атомы углерода диффундируют через тонкий промежуточный слой W 2 C (между слоем вольфрама и частицей сажи) от частицы сажи к слою вольфрама и затем на поверхность последнего, пока они все не прореагируют с оксидами вольфрама.

Рост зерна вольфрама • Рост зерна вольфрама идет, но он ограничен. Если вольфрамовый ангидрид имел средний размер зерен 1. . . 3 мкм, то при 1400 °С зерна вольфрама имеют средний размер зерен 4. . . 5 мкм. Зернистость порошка вольфрама при углеродном восстановлении регулируется изменением содержания сажи в прокаливаемой шихте и температурой. Чем больше сажи (центров зарождения новой фазы) и чем меньше температура, тем более мелкозернистый получается порошок вольфрама. Для получения крупнозернистых порошков температуру восстановления повышают до 1800. . . 2000 °С (увеличивают скорость собирательной рекристаллизации), при этом шихта не должна содержать избытка углерода против стехиометрического количества, требующегося по реакции. Росту зерна способствует и испарение W 02 в этих условиях. Получаемый порошок при данной температуре имеет насыпную плотность 5. . . 7 г/см 3, средний размер зерен 8. . . 10 мкм.

Рост зерна вольфрама • Рост зерна вольфрама идет, но он ограничен. Если вольфрамовый ангидрид имел средний размер зерен 1. . . 3 мкм, то при 1400 °С зерна вольфрама имеют средний размер зерен 4. . . 5 мкм. Зернистость порошка вольфрама при углеродном восстановлении регулируется изменением содержания сажи в прокаливаемой шихте и температурой. Чем больше сажи (центров зарождения новой фазы) и чем меньше температура, тем более мелкозернистый получается порошок вольфрама. Для получения крупнозернистых порошков температуру восстановления повышают до 1800. . . 2000 °С (увеличивают скорость собирательной рекристаллизации), при этом шихта не должна содержать избытка углерода против стехиометрического количества, требующегося по реакции. Росту зерна способствует и испарение W 02 в этих условиях. Получаемый порошок при данной температуре имеет насыпную плотность 5. . . 7 г/см 3, средний размер зерен 8. . . 10 мкм.

Практика восстановления W 03 сажей (углеродом) • Хорошо перемешанную смесь вольфрамового ангидрида с сажей брикетируют или набивают в угольные патроны. Патроны при помощи механических толкателей один за другим продвигают через горизонтальную графи-тово-трубчатую печь, нагреваемую непосредственным пропусканием электротока через графитовую трубу, окруженную экранами с сажевой теплоизоляцией. • Малое электросопротивление трубы требует для ее разогрева большой силы тока при пониженном напряжении, поэтому для электропитания печи служит понижающий регулируемый трансформатор. Заданная температура печи обеспечивается величиной мощности, подаваемой трансформатором на контактные головки печи. Контроль температуры осуществляется оптическим пирометром. Печь при длине трубы накала в 1500 мм, внутреннем диаметре 100. . . 110 мм и наружном диаметре 120. . . 130 мм, для нагрева до 1500 °С потребляет около 20. . . 45 к. Вт (при напряжении ~ 15 В и силе тока ~ 3000 А). Для завершения процесса восстановления достаточно пребывания каждого патрона в печи в течение 40. . . 60 мин. Оксид углерода, непрерывно образующийся в реакционном пространстве, предохраняет продукт от окисления при его остывании в выгрузочном холодильнике печи. Снаружи труба предохраняется от окисления графитовым экраном с сажевой засыпкой. • Восстановленный металл представляет собой блок слегка спекшихся частиц, подвергаемый далее измельчению в порошок в шаровых мельницах. При больших размерах шаровых мельниц на этой же операции размола одновременно происходит и образование однородной и усредненной крупной партии порошка, или же усреднение производят в специальных больших смесителях.

Практика восстановления W 03 сажей (углеродом) • Хорошо перемешанную смесь вольфрамового ангидрида с сажей брикетируют или набивают в угольные патроны. Патроны при помощи механических толкателей один за другим продвигают через горизонтальную графи-тово-трубчатую печь, нагреваемую непосредственным пропусканием электротока через графитовую трубу, окруженную экранами с сажевой теплоизоляцией. • Малое электросопротивление трубы требует для ее разогрева большой силы тока при пониженном напряжении, поэтому для электропитания печи служит понижающий регулируемый трансформатор. Заданная температура печи обеспечивается величиной мощности, подаваемой трансформатором на контактные головки печи. Контроль температуры осуществляется оптическим пирометром. Печь при длине трубы накала в 1500 мм, внутреннем диаметре 100. . . 110 мм и наружном диаметре 120. . . 130 мм, для нагрева до 1500 °С потребляет около 20. . . 45 к. Вт (при напряжении ~ 15 В и силе тока ~ 3000 А). Для завершения процесса восстановления достаточно пребывания каждого патрона в печи в течение 40. . . 60 мин. Оксид углерода, непрерывно образующийся в реакционном пространстве, предохраняет продукт от окисления при его остывании в выгрузочном холодильнике печи. Снаружи труба предохраняется от окисления графитовым экраном с сажевой засыпкой. • Восстановленный металл представляет собой блок слегка спекшихся частиц, подвергаемый далее измельчению в порошок в шаровых мельницах. При больших размерах шаровых мельниц на этой же операции размола одновременно происходит и образование однородной и усредненной крупной партии порошка, или же усреднение производят в специальных больших смесителях.

I - кожух; 2 - графитовая труба накала; 3 - экранирующая графитовая труба; 4 - сажевая теплоизолирующая засыпка; 5 - холодильник; б - контактные графитовые конусы; 7 -токоподводящие водоохлаждаемые головки; 8 - люк; 9 - токоподводящие шины.

I - кожух; 2 - графитовая труба накала; 3 - экранирующая графитовая труба; 4 - сажевая теплоизолирующая засыпка; 5 - холодильник; б - контактные графитовые конусы; 7 -токоподводящие водоохлаждаемые головки; 8 - люк; 9 - токоподводящие шины.