Востановление деталей напылением.pptx

- Количество слайдов: 52

Восстановление деталей напылением 1. Физика и сущность процесса 2. Газоэлектрические методы напыления 3. Газопламенное напыление 4. Детонационное напыление 5. Материалы для напыления 6. Свойства газотермических покрытий 7. Техника безопасности

Восстановление деталей напылением 1. Физика и сущность процесса 2. Газоэлектрические методы напыления 3. Газопламенное напыление 4. Детонационное напыление 5. Материалы для напыления 6. Свойства газотермических покрытий 7. Техника безопасности

1. Физика и сущность процесса Газотермическое напыление используется для получения: -износостойких, -коррозионно-стойких, -жаропрочных, -теплоизоляционных и других покрытий.

1. Физика и сущность процесса Газотермическое напыление используется для получения: -износостойких, -коррозионно-стойких, -жаропрочных, -теплоизоляционных и других покрытий.

При газотермическом напылении для формирования покрытий используются: -цветные металлы и сплавы, -стали, -полимеры, -оксиды, -бориды, -нитриды и др.

При газотермическом напылении для формирования покрытий используются: -цветные металлы и сплавы, -стали, -полимеры, -оксиды, -бориды, -нитриды и др.

Покрытия могут быть нанесены на следующие материалы: -пластмассы, -стекло, -дерево, -ткань, -бумагу, -керамику. Толщина покрытия обычно составляет примерно 100. . . 500 мкм.

Покрытия могут быть нанесены на следующие материалы: -пластмассы, -стекло, -дерево, -ткань, -бумагу, -керамику. Толщина покрытия обычно составляет примерно 100. . . 500 мкм.

Газотермический метод формирования покрытий заключается в нагреве исходного материала покрытия до жидкого или пластичного состояния и его распылении газовой струей. Напыляемый материал поступает на обрабатываемую поверхность в виде потока жидких капель или пластифицированных частиц, которые при соударении закрепляются на поверхности детали, образуя покрытие.

Газотермический метод формирования покрытий заключается в нагреве исходного материала покрытия до жидкого или пластичного состояния и его распылении газовой струей. Напыляемый материал поступает на обрабатываемую поверхность в виде потока жидких капель или пластифицированных частиц, которые при соударении закрепляются на поверхности детали, образуя покрытие.

По способу плавления исходного материала различают: -газопламенные, -газоэлектрические, -детонационные методы. Наибольшее распространение получили методы электродугового и плазменного напыления.

По способу плавления исходного материала различают: -газопламенные, -газоэлектрические, -детонационные методы. Наибольшее распространение получили методы электродугового и плазменного напыления.

Напыление покрытий происходит в следующем порядке: 1. расплавление наплавляемого материала; 2. ускорение и распыление расплавленного материала; 3. полет напыляемых частиц в направлении к обрабатываемой поверхности; 4. удар частиц и их сцепление с поверхностью обрабатываемого изделия.

Напыление покрытий происходит в следующем порядке: 1. расплавление наплавляемого материала; 2. ускорение и распыление расплавленного материала; 3. полет напыляемых частиц в направлении к обрабатываемой поверхности; 4. удар частиц и их сцепление с поверхностью обрабатываемого изделия.

Наиболее интенсивное напыление происходит по центру потока, где сосредотачиваются самые крупные фракции наименее окисленных распыленных частиц. Сцепление частиц покрытия происходит за счет механического сцепления, адгезии, частичной сварки и действия внутренних напряжений ( «усадочных» сил).

Наиболее интенсивное напыление происходит по центру потока, где сосредотачиваются самые крупные фракции наименее окисленных распыленных частиц. Сцепление частиц покрытия происходит за счет механического сцепления, адгезии, частичной сварки и действия внутренних напряжений ( «усадочных» сил).

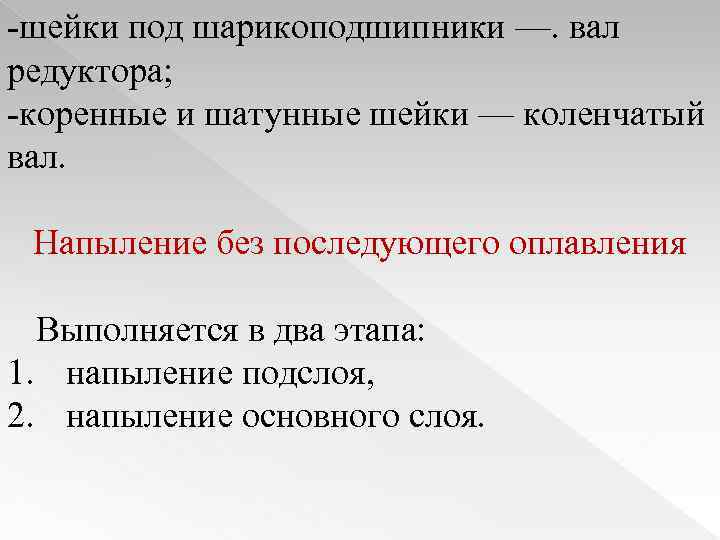

Основные технологические операции процесса газотермического напыления. -мойка, -дефектация, -механическая обработка изделий, -обезжиривание, -струйная обработка, -процесс напыления, -окончательная механическая обработка, -контроль качества покрытий.

Основные технологические операции процесса газотермического напыления. -мойка, -дефектация, -механическая обработка изделий, -обезжиривание, -струйная обработка, -процесс напыления, -окончательная механическая обработка, -контроль качества покрытий.

2. Газоэлектрические методы напыления — одни из наиболее распространенных способов получения металлических покрытий поверхностей нанесением на эти поверхности расплавленного металла. В газоэлектрических процессах для создания высокотемпературного потока используют тепловое действие электрической дуги, плазменной струи, индукционного нагрева токами высокой частоты.

2. Газоэлектрические методы напыления — одни из наиболее распространенных способов получения металлических покрытий поверхностей нанесением на эти поверхности расплавленного металла. В газоэлектрических процессах для создания высокотемпературного потока используют тепловое действие электрической дуги, плазменной струи, индукционного нагрева токами высокой частоты.

Сущность процесса — металл, расплавленный дугой или ацетилено-кислородным пламенем и распыленный струей сжатого воздуха (давление до 0, 6 МПа), покрывает поверхность восстанавливаемой детали. В зависимости от источника расплавления металла различают: -электродуговое, -плазменное, -высокочастотное напыления (табл. 14. 1).

Сущность процесса — металл, расплавленный дугой или ацетилено-кислородным пламенем и распыленный струей сжатого воздуха (давление до 0, 6 МПа), покрывает поверхность восстанавливаемой детали. В зависимости от источника расплавления металла различают: -электродуговое, -плазменное, -высокочастотное напыления (табл. 14. 1).

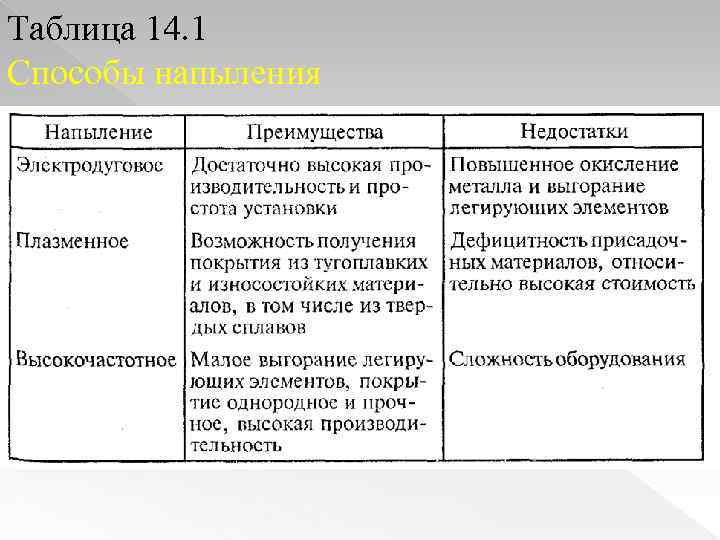

Таблица 14. 1 Способы напыления

Таблица 14. 1 Способы напыления

Применяя газоэлектрические методы напыления, необходимо учитывать, что слой, нанесенный на поверхность детали, не повышает ее прочности. Поэтому применять эти способы для восстановления деталей с ослабленным сечением не следует. При восстановлении деталей, находящихся под действием динамических нагрузок, а также деталей, работающих при трении без смазочных материалов, необходимо знать, что сцепляемость напыленного слоя с основным металлом детали недостаточна.

Применяя газоэлектрические методы напыления, необходимо учитывать, что слой, нанесенный на поверхность детали, не повышает ее прочности. Поэтому применять эти способы для восстановления деталей с ослабленным сечением не следует. При восстановлении деталей, находящихся под действием динамических нагрузок, а также деталей, работающих при трении без смазочных материалов, необходимо знать, что сцепляемость напыленного слоя с основным металлом детали недостаточна.

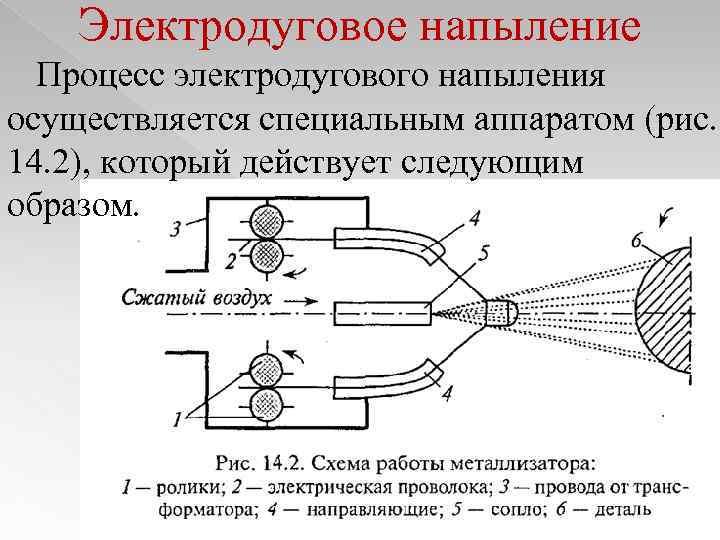

Электродуговое напыление Процесс электродугового напыления осуществляется специальным аппаратом (рис. 14. 2), который действует следующим образом.

Электродуговое напыление Процесс электродугового напыления осуществляется специальным аппаратом (рис. 14. 2), который действует следующим образом.

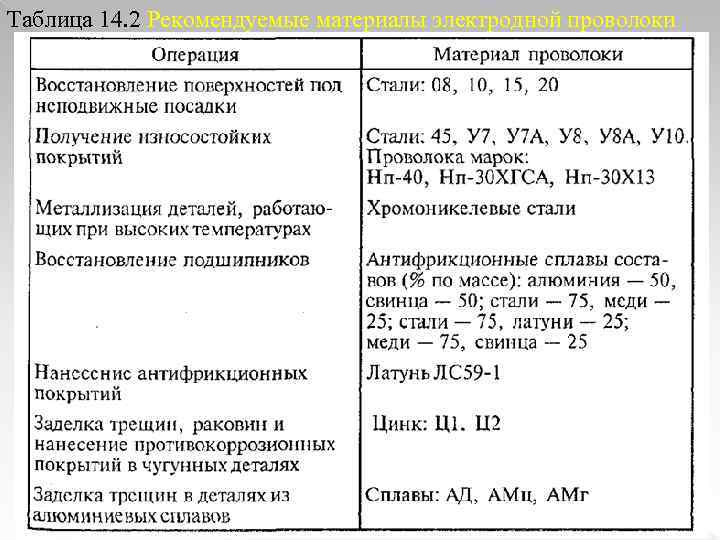

Таблица 14. 2 Рекомендуемые материалы электродной проволоки

Таблица 14. 2 Рекомендуемые материалы электродной проволоки

Твердость регулируется подбором исходного материала или режима охлаждения в процессе нанесения покрытия.

Твердость регулируется подбором исходного материала или режима охлаждения в процессе нанесения покрытия.

Плазменное напыление — это процесс нанесения покрытий напылением, при которым для расплавления и переноса материала на поверхность детали используются тепловые и динамические свойства плазменной струи.

Плазменное напыление — это процесс нанесения покрытий напылением, при которым для расплавления и переноса материала на поверхность детали используются тепловые и динамические свойства плазменной струи.

Преимущества плазменного напыления: -этим способом удается наносить покрытия из всех материалов, которые не разлагаются и не испаряются при обычных температурах (окислы, нитриды, карбиды и многокомпонентные материалы, называемые псевдосплавами); -затраты на получение азотной плазмы вдвое меньше стоимости кислородноацетиленового пламени при эквивалентных выделениях энергии;

Преимущества плазменного напыления: -этим способом удается наносить покрытия из всех материалов, которые не разлагаются и не испаряются при обычных температурах (окислы, нитриды, карбиды и многокомпонентные материалы, называемые псевдосплавами); -затраты на получение азотной плазмы вдвое меньше стоимости кислородноацетиленового пламени при эквивалентных выделениях энергии;

-процесс позволяет полностью автоматизировать технологию; -возможность нанесения покрытий на детали разнообразной конфигурации (плоские, криволинейные поверхности, тела вращения).

-процесс позволяет полностью автоматизировать технологию; -возможность нанесения покрытий на детали разнообразной конфигурации (плоские, криволинейные поверхности, тела вращения).

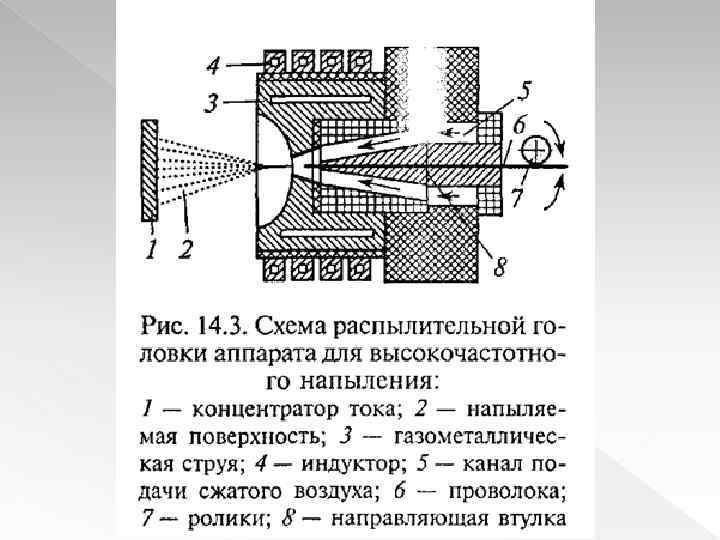

Высокочастотное напыление Плавление исходного материала покрытия (проволоки) происходит за счет индукционного нагрева, а распыление — струей сжатого воздуха. Головка высокочастотного аппарата (рис. 14. 3) имеет индуктор, питаемый от генератора ТВЧ, и концентратор тока, который обеспечивает плавление проволоки на небольшом участке ее длины.

Высокочастотное напыление Плавление исходного материала покрытия (проволоки) происходит за счет индукционного нагрева, а распыление — струей сжатого воздуха. Головка высокочастотного аппарата (рис. 14. 3) имеет индуктор, питаемый от генератора ТВЧ, и концентратор тока, который обеспечивает плавление проволоки на небольшом участке ее длины.

Предназначено только для стационарных работ, так как подвод электроэнергии осуществляется от мощных генераторов ТВЧ, используемых для поверхностной закалки. Преимущества— небольшое окисление металла, относительно высокая механическая прочность покрытия. Недостатки — недостаточная производительность процесса, сложность конструкции, высокая стоимость оборудования и энергоносителей.

Предназначено только для стационарных работ, так как подвод электроэнергии осуществляется от мощных генераторов ТВЧ, используемых для поверхностной закалки. Преимущества— небольшое окисление металла, относительно высокая механическая прочность покрытия. Недостатки — недостаточная производительность процесса, сложность конструкции, высокая стоимость оборудования и энергоносителей.

3. Газопламенное напыление При газопламенном напылении высокотемпературный поток создается при сгорание горючих газов в атмосфере кислорода или воздуха. Преимущества— это высокая дисперсность распыляемых частиц, независимость от источника тока, простота обслуживания, низкая стоимость оборудования. Недостатки — малая производительность и большая стоимость напыляемых материалов.

3. Газопламенное напыление При газопламенном напылении высокотемпературный поток создается при сгорание горючих газов в атмосфере кислорода или воздуха. Преимущества— это высокая дисперсность распыляемых частиц, независимость от источника тока, простота обслуживания, низкая стоимость оборудования. Недостатки — малая производительность и большая стоимость напыляемых материалов.

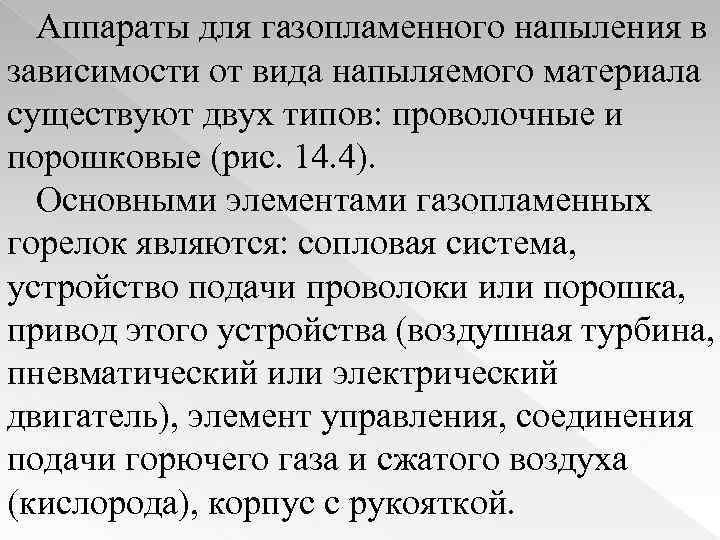

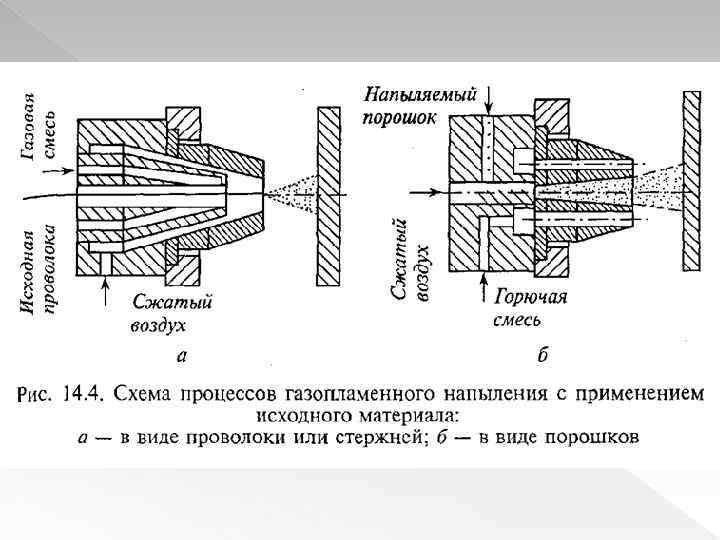

Аппараты для газопламенного напыления в зависимости от вида напыляемого материала существуют двух типов: проволочные и порошковые (рис. 14. 4). Основными элементами газопламенных горелок являются: сопловая система, устройство подачи проволоки или порошка, привод этого устройства (воздушная турбина, пневматический или электрический двигатель), элемент управления, соединения подачи горючего газа и сжатого воздуха (кислорода), корпус с рукояткой.

Аппараты для газопламенного напыления в зависимости от вида напыляемого материала существуют двух типов: проволочные и порошковые (рис. 14. 4). Основными элементами газопламенных горелок являются: сопловая система, устройство подачи проволоки или порошка, привод этого устройства (воздушная турбина, пневматический или электрический двигатель), элемент управления, соединения подачи горючего газа и сжатого воздуха (кислорода), корпус с рукояткой.

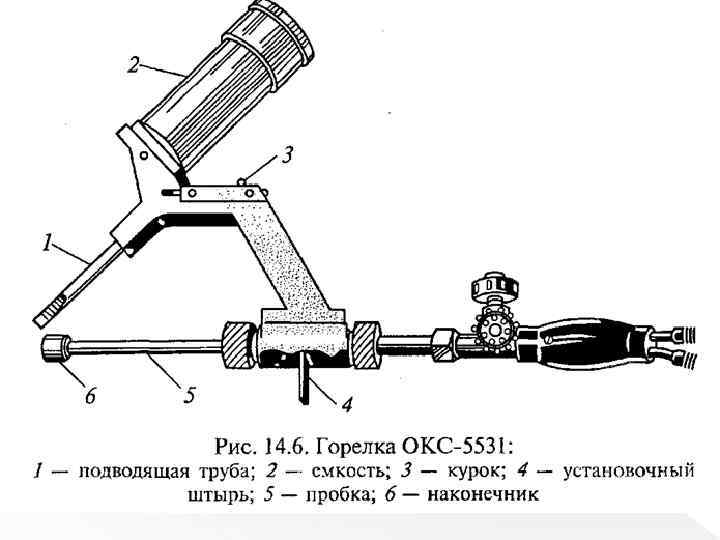

Горелки могут быть ручными и машинными. Модернизированная горелка 1 -иундштук; 2 -бункер; 3 -рычаг; 4, 5 -инжектор; 6 -вентиль; 7 -штуцер.

Горелки могут быть ручными и машинными. Модернизированная горелка 1 -иундштук; 2 -бункер; 3 -рычаг; 4, 5 -инжектор; 6 -вентиль; 7 -штуцер.

Газопламенному напылению подвергаются: -посадочные места — картер маховика; -маховик; -валы (ведущий, раздаточный, промежуточный, первичный, вторичный и т. д. ); -опоры коренных подшипников, посадочные отверстия под гильзу — блок цилиндров; -посадочные пояски, опорные буртик — гильза цилиндров; -опорные шейки — распределительный вал; нижняя головка — шатун;

Газопламенному напылению подвергаются: -посадочные места — картер маховика; -маховик; -валы (ведущий, раздаточный, промежуточный, первичный, вторичный и т. д. ); -опоры коренных подшипников, посадочные отверстия под гильзу — блок цилиндров; -посадочные пояски, опорные буртик — гильза цилиндров; -опорные шейки — распределительный вал; нижняя головка — шатун;

-шейки под шарикоподшипники —. вал редуктора; -коренные и шатунные шейки — коленчатый вал. Напыление без последующего оплавления Выполняется в два этапа: 1. напыление подслоя, 2. напыление основного слоя.

-шейки под шарикоподшипники —. вал редуктора; -коренные и шатунные шейки — коленчатый вал. Напыление без последующего оплавления Выполняется в два этапа: 1. напыление подслоя, 2. напыление основного слоя.

Напыление с последующим оплавлением Оплавление следует проводить сразу же за напылением, оно может быть выполнено с использованием тепла ацетиленокислородного пламени, нагревом ТВЧ, лазерным лучом в печи с защитновосстановительной атмосферой. Участок, покрытый порошком, нагревают до полного расплавления всех зерен металла в напыленном слое, в результате получают блестящую поверхность. Деталь охлаждают в нагретых печах.

Напыление с последующим оплавлением Оплавление следует проводить сразу же за напылением, оно может быть выполнено с использованием тепла ацетиленокислородного пламени, нагревом ТВЧ, лазерным лучом в печи с защитновосстановительной атмосферой. Участок, покрытый порошком, нагревают до полного расплавления всех зерен металла в напыленном слое, в результате получают блестящую поверхность. Деталь охлаждают в нагретых печах.

Твердость напыленных покрытий зависит от марки порошка. Для покрытий с твердостью до HRC 40 возможна токарная обработка которую выполняют в несколько этапов: снятие фасок; снятие неровностей; окончательная обработка. Шлифование напыленных покрытий с твердостью до HRC 60 выполняется кругами из карбида кремния или белого электрокорунда, а покрытие более HRC 60 — алмазными кругами.

Твердость напыленных покрытий зависит от марки порошка. Для покрытий с твердостью до HRC 40 возможна токарная обработка которую выполняют в несколько этапов: снятие фасок; снятие неровностей; окончательная обработка. Шлифование напыленных покрытий с твердостью до HRC 60 выполняется кругами из карбида кремния или белого электрокорунда, а покрытие более HRC 60 — алмазными кругами.

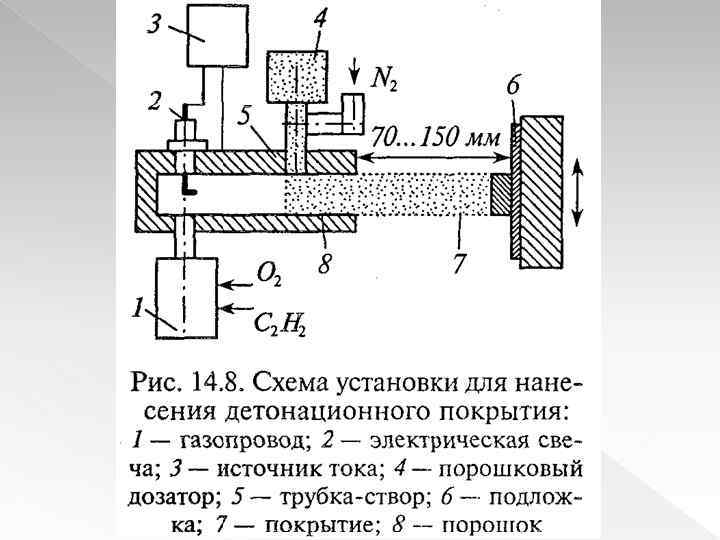

4. Детонационное напыление Детонационные покрытия формируются с помощью ударных волн, периодически инициируемых микровзрывами смеси кислорода и ацетилена Установка детонационного напыления (рис. 14. 8) состоит из камеры сгорания, выполненной совместно с водоохлаждаемой трубкой-створом 5, электрической свечи 2, газопроводом по кислороду и ацетилену 7, порошкового дозатора 4 w. источника тока 3. Детали устанавливаются на мишени на расстоянии 70. . . 150 мм от края створа детонационной пушки.

4. Детонационное напыление Детонационные покрытия формируются с помощью ударных волн, периодически инициируемых микровзрывами смеси кислорода и ацетилена Установка детонационного напыления (рис. 14. 8) состоит из камеры сгорания, выполненной совместно с водоохлаждаемой трубкой-створом 5, электрической свечи 2, газопроводом по кислороду и ацетилену 7, порошкового дозатора 4 w. источника тока 3. Детали устанавливаются на мишени на расстоянии 70. . . 150 мм от края створа детонационной пушки.

Технология нанесения покрытия заключается в следующем: 1. подача кислорода и ацетилена в камеру сгорания; 2. подача дозируемого количества напыляемого порошка из питателя в потоке азота; 3. смесь кислорода и ацетилена поджигается электрической искрой; 4. взрыв (выделяется большое количество тепла);

Технология нанесения покрытия заключается в следующем: 1. подача кислорода и ацетилена в камеру сгорания; 2. подача дозируемого количества напыляемого порошка из питателя в потоке азота; 3. смесь кислорода и ацетилена поджигается электрической искрой; 4. взрыв (выделяется большое количество тепла);

5. возрастание давление в трубке-стволе; 6. выстрел порошка из трубки-ствола по направлению мишени. Необходимую толщину покрытий получают многократным повторением циклов стрельбы. Смещение детали между двумя циклами не должно превышать 0, 5 диаметра створа.

5. возрастание давление в трубке-стволе; 6. выстрел порошка из трубки-ствола по направлению мишени. Необходимую толщину покрытий получают многократным повторением циклов стрельбы. Смещение детали между двумя циклами не должно превышать 0, 5 диаметра створа.

5. Материалы для напыления Для напыления используют проволоку и порошки. При восстановлении стальных и чугунных деталей напылением наиболее часто применяют стальную проволоку диаметром 0, 8. . . 3, 0 мм с содержанием углерода 0, 3. . . 0, 8%. Для увеличения износостойкости концентрация углерода должна быть выше. Для противокоррозионных покрытий используют цинковую, алюминиевую и стальную проволоки (ст. 10 Х 18 Н 10 Т).

5. Материалы для напыления Для напыления используют проволоку и порошки. При восстановлении стальных и чугунных деталей напылением наиболее часто применяют стальную проволоку диаметром 0, 8. . . 3, 0 мм с содержанием углерода 0, 3. . . 0, 8%. Для увеличения износостойкости концентрация углерода должна быть выше. Для противокоррозионных покрытий используют цинковую, алюминиевую и стальную проволоки (ст. 10 Х 18 Н 10 Т).

Проволоки из алюминиевой бронзы применяют для получения антифрикционных покрытий ответственных подшипников скольжения. Для создания различных составов покрытий наиболее технологично использовать при газотермическом напылении порошковые материалы.

Проволоки из алюминиевой бронзы применяют для получения антифрикционных покрытий ответственных подшипников скольжения. Для создания различных составов покрытий наиболее технологично использовать при газотермическом напылении порошковые материалы.

6. Свойства газотермических покрытий В зависимости от назначения покрытий они должны иметь комплекс физикомеханических характеристик, отвечающих условиям эксплуатации. Все покрытия должны иметь: -прочность сцепления покрытия с подложкой; -твердость; -плотность и пористость;

6. Свойства газотермических покрытий В зависимости от назначения покрытий они должны иметь комплекс физикомеханических характеристик, отвечающих условиям эксплуатации. Все покрытия должны иметь: -прочность сцепления покрытия с подложкой; -твердость; -плотность и пористость;

-высокую износостойкость; -высокую коррозионную стойкость. В условиях же жидкостного и граничного трения такие покрытия имеют высокую взаимосвязь и низкий коэффициент трения. при этом смазка легко распространяется по поверхности покрытия, прочно на ней удерживается и заполняет поры. Таким образом, наблюдается эффект самосмазывания покрытия.

-высокую износостойкость; -высокую коррозионную стойкость. В условиях же жидкостного и граничного трения такие покрытия имеют высокую взаимосвязь и низкий коэффициент трения. при этом смазка легко распространяется по поверхности покрытия, прочно на ней удерживается и заполняет поры. Таким образом, наблюдается эффект самосмазывания покрытия.

7. Техника безопасности К работе на установках для напыления допускаются лица не моложе 18 лет, обученные приемам работы на оборудовании. При плазменном и детонационном напылении наиболее вредными для здоровья работающих являются шум, загрязнение воздуха, ультрафиолетовые и инфракрасные излучения. Для защиты оператора от шума рекомендуется покрытия наносить в специальных камерах.

7. Техника безопасности К работе на установках для напыления допускаются лица не моложе 18 лет, обученные приемам работы на оборудовании. При плазменном и детонационном напылении наиболее вредными для здоровья работающих являются шум, загрязнение воздуха, ультрафиолетовые и инфракрасные излучения. Для защиты оператора от шума рекомендуется покрытия наносить в специальных камерах.

При плазменном и детонационном напылении воздух помещения может загрязняться металлической пылью, аэрозолями обрабатываемых материалов и окислами азота. Для защиты оператора в этом случае также служат специальные камеры с местным отсосом воздуха. Плазменная струя является интенсивным источником инфракрасного и ультрафиолетового излучения, поэтому оператор должен работать в защитной маске со светофильтром.

При плазменном и детонационном напылении воздух помещения может загрязняться металлической пылью, аэрозолями обрабатываемых материалов и окислами азота. Для защиты оператора в этом случае также служат специальные камеры с местным отсосом воздуха. Плазменная струя является интенсивным источником инфракрасного и ультрафиолетового излучения, поэтому оператор должен работать в защитной маске со светофильтром.

Камеры для напыления также оборудуют соответствующими светофильтрами. Руки от излучения защищаются рукавицами из асбестовой ткани. Требования к технике безопасности при газоплазменном и электродуговом напылении предъявляются те же, что и при выполнении работ по газовой и электродуговой сварке.

Камеры для напыления также оборудуют соответствующими светофильтрами. Руки от излучения защищаются рукавицами из асбестовой ткани. Требования к технике безопасности при газоплазменном и электродуговом напылении предъявляются те же, что и при выполнении работ по газовой и электродуговой сварке.

Контрольные вопросы 1. Применение газотермического напыления 2. Материалы используемые при формировании покрытия 3. На какие материалы могут быть нанесены покрытия 4. Сущность процесса газотермического напыления 5. Основные методы нанесения 6. Порядок напыления покрытий 7. Основные технологические операции газотермического нфпыления

Контрольные вопросы 1. Применение газотермического напыления 2. Материалы используемые при формировании покрытия 3. На какие материалы могут быть нанесены покрытия 4. Сущность процесса газотермического напыления 5. Основные методы нанесения 6. Порядок напыления покрытий 7. Основные технологические операции газотермического нфпыления

8. Газоэлектрический метод напыления, сущность процесса и способы напыления 9. Электродуговое напыление 10. Плазменное напыление 11. Высокочастотное напыление 12. Газопламенное напыление, преимущества и недостатки 13. Оборудование для напыления 14. Детали подвергаемые напылению 15. Напыление с последующим оплавлением и без него 16. Детонационное напыление, технология нанесения покрытия 17. Материалы для напыления

8. Газоэлектрический метод напыления, сущность процесса и способы напыления 9. Электродуговое напыление 10. Плазменное напыление 11. Высокочастотное напыление 12. Газопламенное напыление, преимущества и недостатки 13. Оборудование для напыления 14. Детали подвергаемые напылению 15. Напыление с последующим оплавлением и без него 16. Детонационное напыление, технология нанесения покрытия 17. Материалы для напыления

18. Свойства газотермических покрытий 19. Техника безопасности

18. Свойства газотермических покрытий 19. Техника безопасности