ДР Володина В.В..pptx

- Количество слайдов: 23

Воронежский государственный университет инженерных технологий Факультет экологии и химической технологии Кафедра химии и химической технологии органических соединений и переработки полимеров Модификация свойств композиций на основе ПВХ Выполнила: Володина В. В. (гр. Х-113) Руководитель: доц. Седых В. А. (Воронеж, 2015)

Воронежский государственный университет инженерных технологий Факультет экологии и химической технологии Кафедра химии и химической технологии органических соединений и переработки полимеров Модификация свойств композиций на основе ПВХ Выполнила: Володина В. В. (гр. Х-113) Руководитель: доц. Седых В. А. (Воронеж, 2015)

Цель работы: усовершенствование технологии ротационного формования пластикатов из пластизолей и упрочнение пластикатов ПВХ. Задачи исследования: • Моделирование условий гелеобразования пластизолей и последующее упрочнение пластиката; • Уточнение параметров технологического режима формования пластикатов из пластизолей ПВХ.

Цель работы: усовершенствование технологии ротационного формования пластикатов из пластизолей и упрочнение пластикатов ПВХ. Задачи исследования: • Моделирование условий гелеобразования пластизолей и последующее упрочнение пластиката; • Уточнение параметров технологического режима формования пластикатов из пластизолей ПВХ.

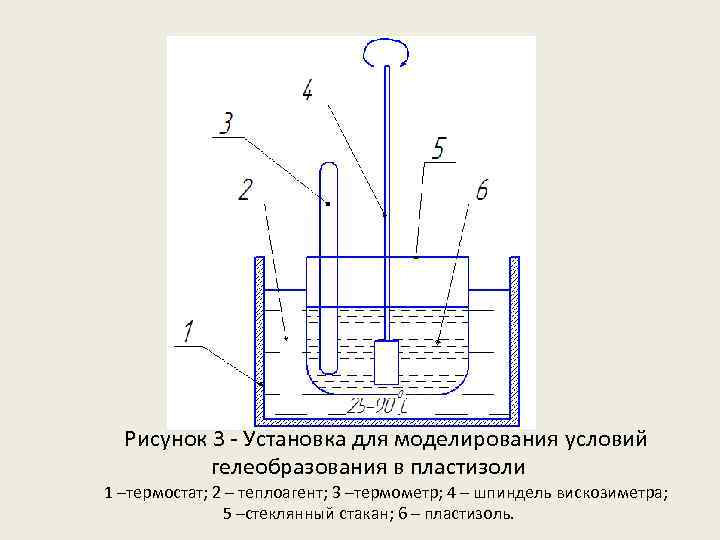

Рисунок 3 - Установка для моделирования условий гелеобразования в пластизоли 1 –термостат; 2 – теплоагент; 3 –термометр; 4 – шпиндель вискозиметра; 5 –стеклянный стакан; 6 – пластизоль.

Рисунок 3 - Установка для моделирования условий гелеобразования в пластизоли 1 –термостат; 2 – теплоагент; 3 –термометр; 4 – шпиндель вискозиметра; 5 –стеклянный стакан; 6 – пластизоль.

80000 Вязкость, с. Р 60000 40000 20000 0 18 20 22 Температура, 0 С 24 25 Рисунок 4 – Зависимость вязкости пластизоля от температуры в диапазоне нагрева 18 – 250 С

80000 Вязкость, с. Р 60000 40000 20000 0 18 20 22 Температура, 0 С 24 25 Рисунок 4 – Зависимость вязкости пластизоля от температуры в диапазоне нагрева 18 – 250 С

80000 Вязкость, с. Р 60000 40000 20000 0 19 25 30 Температура, 0 С 40 45 Рисунок 5 - Зависимость вязкости пластизоля от температуры в диапазоне нагрева 19 – 500 С

80000 Вязкость, с. Р 60000 40000 20000 0 19 25 30 Температура, 0 С 40 45 Рисунок 5 - Зависимость вязкости пластизоля от температуры в диапазоне нагрева 19 – 500 С

120000 Вязкость, с. Р 100000 80000 60000 40000 20000 0 21 32 45 65 69 70 Температура, 0 С Рисунок 6 - Зависимость вязкости пластизоля от температуры в диапазоне нагрева 21 – 700 С

120000 Вязкость, с. Р 100000 80000 60000 40000 20000 0 21 32 45 65 69 70 Температура, 0 С Рисунок 6 - Зависимость вязкости пластизоля от температуры в диапазоне нагрева 21 – 700 С

80000 Вязкость, с. Р 60000 40000 20000 0 19 25 36 50 61 Температура, 0 С 70 74 75 Рисунок 5 - Зависимость вязкости пластизоля от температуры в диапазоне нагрева 11 – 800 С

80000 Вязкость, с. Р 60000 40000 20000 0 19 25 36 50 61 Температура, 0 С 70 74 75 Рисунок 5 - Зависимость вязкости пластизоля от температуры в диапазоне нагрева 11 – 800 С

Вязкость, с. Р 30000 20000 10000 0 21 30 40 54 63 70 Температура, 0 С 75 80 81 Рисунок 6 - Зависимость вязкости пластизоля от температуры в диапазоне нагрева 21 – 900 С

Вязкость, с. Р 30000 20000 10000 0 21 30 40 54 63 70 Температура, 0 С 75 80 81 Рисунок 6 - Зависимость вязкости пластизоля от температуры в диапазоне нагрева 21 – 900 С

Таблица 1 - Температурно – временные параметры нагрева пластизоля ПВХ Температура Период замера Скорость внешней показателей, снижения среды, 0 С мин температуры, 0 С/мин 25 50 70 80 90 С 0 до 5 5 до 10 С 10 до 14 С 0 до 5 С 5 до 10 С 10 до 11 С 0 до 5 5 до 10 С 10 до 14 0, 2 1, 0 4, 4 1, 6 0 8, 2 1, 0 0, 5 5, 6 5, 4 0 6, 6 4, 0 1, 5 , мин , 0 С , с. Р 5 5 4 5 5 1 5 5 4 1 5 22 8 0 41 5 2 28 27 0 33 20 6 25840 15540 31530 30422 6248 35360 32671 2338 25390 26010 560 15180 3920 1500 Скорость Температурный снижения градиент вязкости, изменения с. Р/мин вязкости, с. Р/0 С 5168 3108 6306 6084 1562 7072 6534 585 5078 5202 560 3036 784 375 25840 3108 1433 3803 862 6534 1169 907 963 460 196 260

Таблица 1 - Температурно – временные параметры нагрева пластизоля ПВХ Температура Период замера Скорость внешней показателей, снижения среды, 0 С мин температуры, 0 С/мин 25 50 70 80 90 С 0 до 5 5 до 10 С 10 до 14 С 0 до 5 С 5 до 10 С 10 до 11 С 0 до 5 5 до 10 С 10 до 14 0, 2 1, 0 4, 4 1, 6 0 8, 2 1, 0 0, 5 5, 6 5, 4 0 6, 6 4, 0 1, 5 , мин , 0 С , с. Р 5 5 4 5 5 1 5 5 4 1 5 22 8 0 41 5 2 28 27 0 33 20 6 25840 15540 31530 30422 6248 35360 32671 2338 25390 26010 560 15180 3920 1500 Скорость Температурный снижения градиент вязкости, изменения с. Р/мин вязкости, с. Р/0 С 5168 3108 6306 6084 1562 7072 6534 585 5078 5202 560 3036 784 375 25840 3108 1433 3803 862 6534 1169 907 963 460 196 260

Таким образом, в лабораторных условиях смоделированы начальные и заключительные этапы процесса ротационного формования. Были определены: • кинетика изменения вязкости пластизоля в процессе формования; • температурно – временная граница образования геля.

Таким образом, в лабораторных условиях смоделированы начальные и заключительные этапы процесса ротационного формования. Были определены: • кинетика изменения вязкости пластизоля в процессе формования; • температурно – временная граница образования геля.

23 -31 мин при 180°С

23 -31 мин при 180°С

Влияние времени термообработки пластизоля на прочностные показатели пластиката ПВХ (при 170°С) Относительное остаточное удлинение при разрыве, % Прочность при разрыве 4 3 2 28 30 32 34 Время, мин 35 40 30 20 10 0 28 30 Относительное удлинение при разрыве, % Прочность при разрыве, МПа 5 450 300 150 0 28 30 32 Время, мин 34 35

Влияние времени термообработки пластизоля на прочностные показатели пластиката ПВХ (при 170°С) Относительное остаточное удлинение при разрыве, % Прочность при разрыве 4 3 2 28 30 32 34 Время, мин 35 40 30 20 10 0 28 30 Относительное удлинение при разрыве, % Прочность при разрыве, МПа 5 450 300 150 0 28 30 32 Время, мин 34 35

Таблица 1 – Влияние условий формования композиций ПВХ (170°С) на упругопрочностные показатели Прочность при разрыве, МПа Наименование показателей Метод формования образцов: отливом на горячую (170°С) форму /ротационное формование/ при времени термообработки, мин Отн. Ост. удлинение после удлинение разрыва, %: при разрыве, относитель- приведен% ное 7 12 0, 05 0, 06 27 3, 5 293 19 0, 07 3, 9 332 27 0, 08 4, 0 386 31 0, 08 28 4, 3 266 19 0, 07 30 4, 0 276 18 0, 07 32 4, 5 286 24 0, 08 34 36 5, 0 кгс 149 213 31 2, 16 кгс 2, 5 2, 9 29 экструзия (170°С) при суммарной продолжительности термообработки (мин) и нагрузках: 23 25 4, 2 4, 3 299 281 21 15 0, 07 0, 05 28 3, 9 241 14 0, 06 30 3, 9 260 16 0, 06 32 4, 1 251 15 0, 06 34 4, 2 272 17 0, 06 35 4, 2 241 14 0, 06

Таблица 1 – Влияние условий формования композиций ПВХ (170°С) на упругопрочностные показатели Прочность при разрыве, МПа Наименование показателей Метод формования образцов: отливом на горячую (170°С) форму /ротационное формование/ при времени термообработки, мин Отн. Ост. удлинение после удлинение разрыва, %: при разрыве, относитель- приведен% ное 7 12 0, 05 0, 06 27 3, 5 293 19 0, 07 3, 9 332 27 0, 08 4, 0 386 31 0, 08 28 4, 3 266 19 0, 07 30 4, 0 276 18 0, 07 32 4, 5 286 24 0, 08 34 36 5, 0 кгс 149 213 31 2, 16 кгс 2, 5 2, 9 29 экструзия (170°С) при суммарной продолжительности термообработки (мин) и нагрузках: 23 25 4, 2 4, 3 299 281 21 15 0, 07 0, 05 28 3, 9 241 14 0, 06 30 3, 9 260 16 0, 06 32 4, 1 251 15 0, 06 34 4, 2 272 17 0, 06 35 4, 2 241 14 0, 06

Таблица 2 Влияние времени термообработки пластизоля на белизну пластиката ПВХ при 1700 С Время термообработки, мин 31 29 27 25 23 Показания блескомера, м. А 0, 88 0, 89 0, 92 0, 94 1, 0

Таблица 2 Влияние времени термообработки пластизоля на белизну пластиката ПВХ при 1700 С Время термообработки, мин 31 29 27 25 23 Показания блескомера, м. А 0, 88 0, 89 0, 92 0, 94 1, 0

При 170 °С под нагрузкой 2, 16 и 5, 00 кгс

При 170 °С под нагрузкой 2, 16 и 5, 00 кгс

Прочности при разрыве, МПа 5 4 Отливом на форму 3. 5 Экструзией при нагрузке 21, 2 Н 3 Экструзией при нагрузке 49, 0 Н 2. 5 2 28 30 32 Время, мин 34 35 Рисунок 7 - Влияние условий формования композиций ПВХ (170°С) на прочность

Прочности при разрыве, МПа 5 4 Отливом на форму 3. 5 Экструзией при нагрузке 21, 2 Н 3 Экструзией при нагрузке 49, 0 Н 2. 5 2 28 30 32 Время, мин 34 35 Рисунок 7 - Влияние условий формования композиций ПВХ (170°С) на прочность

Относительное удлинение при разрыве, % 450 400 350 300 Отливом на форму 250 Экструзией при нагрузке 21, 2 Н 200 Экструзией при нагрузке 49, 0 Н 150 100 28 30 32 Время, мин 34 35 Рисунок 8 - Влияние условий формования композиций ПВХ (170°С) на относительное удлинение при разрыве

Относительное удлинение при разрыве, % 450 400 350 300 Отливом на форму 250 Экструзией при нагрузке 21, 2 Н 200 Экструзией при нагрузке 49, 0 Н 150 100 28 30 32 Время, мин 34 35 Рисунок 8 - Влияние условий формования композиций ПВХ (170°С) на относительное удлинение при разрыве

Остаточное удлинение после разрыва, % 35 30 25 Отливом на форму 20 Экструзией при нагрузке 21, 2 Н 15 10 Экструзией при нагрузке 49, 0 Н 5 0 28 30 32 Время, мин 34 35 Рисунок 9 - Влияние условий формования композиций ПВХ (170°С) на остаточное удлинение после разрыва

Остаточное удлинение после разрыва, % 35 30 25 Отливом на форму 20 Экструзией при нагрузке 21, 2 Н 15 10 Экструзией при нагрузке 49, 0 Н 5 0 28 30 32 Время, мин 34 35 Рисунок 9 - Влияние условий формования композиций ПВХ (170°С) на остаточное удлинение после разрыва

Таблица 3 – Влияние условий формования композиций ПВХ (180, 190, 210°С) на упруго-прочностные показатели Метод формования образцов : отливом на горячую (210°С, Наименование 15 мин) форму показателей /ротационное формование/ прессование экструзия (190°С) с изменением цвета и потерей вторичного ДОФ при скорости сдвига (и продолжительности пластиката ПВХ термообработки): (180°С, 10 мин) 200 -500, с-1 (11 мин) 500 -800, с-1 (16 мин) 800 -1200, с-1 (28 мин) Прочность при разрыве, МПа 2, 2 -2, 4 4, 7 -11, 6 12, 5 -58, 6 37, 2 -53, 8 40, 3 -73, 0 Относительное удлинение при разрыве, % 288 -304 409 -509 0 0 0 Остаточное удлинение после разрыва, %: относительное 18 -20 47 -77 0 0 0 приведенное 0, 06 -0, 07 0, 11 -0, 18 0 0 0

Таблица 3 – Влияние условий формования композиций ПВХ (180, 190, 210°С) на упруго-прочностные показатели Метод формования образцов : отливом на горячую (210°С, Наименование 15 мин) форму показателей /ротационное формование/ прессование экструзия (190°С) с изменением цвета и потерей вторичного ДОФ при скорости сдвига (и продолжительности пластиката ПВХ термообработки): (180°С, 10 мин) 200 -500, с-1 (11 мин) 500 -800, с-1 (16 мин) 800 -1200, с-1 (28 мин) Прочность при разрыве, МПа 2, 2 -2, 4 4, 7 -11, 6 12, 5 -58, 6 37, 2 -53, 8 40, 3 -73, 0 Относительное удлинение при разрыве, % 288 -304 409 -509 0 0 0 Остаточное удлинение после разрыва, %: относительное 18 -20 47 -77 0 0 0 приведенное 0, 06 -0, 07 0, 11 -0, 18 0 0 0

Таким образом, основными факторами определяющими уровень упруго-прочностных показателей композиций ПВХ являлись: • деформация сдвига; • продолжительность термообработки. Наибольший эффект в упрочнении ПВХ композиции достигался при больших скоростях сдвига.

Таким образом, основными факторами определяющими уровень упруго-прочностных показателей композиций ПВХ являлись: • деформация сдвига; • продолжительность термообработки. Наибольший эффект в упрочнении ПВХ композиции достигался при больших скоростях сдвига.

Спасибо за внимание!

Спасибо за внимание!