Начитка ОrM -12_ бакалавры.ppt

- Количество слайдов: 45

ВОПРОСЫ ДЛЯ ПОДГОТОВКИ К ГОСУДАРСТВЕННОМУ МЕЖДИСЦИПЛИНАРНОМУ ЭКЗАМЕНУ ПО ПРОГРАММЕ БАКАЛАВРИАТА, НАПРАВЛЕНИЮ 080500 – «МЕНЕДЖМЕНТ» Часть 1. Общая 1 Раздел. Операционный менеджмент и Управление цепями поставок

ВОПРОСЫ ДЛЯ ПОДГОТОВКИ К ГОСУДАРСТВЕННОМУ МЕЖДИСЦИПЛИНАРНОМУ ЭКЗАМЕНУ ПО ПРОГРАММЕ БАКАЛАВРИАТА, НАПРАВЛЕНИЮ 080500 – «МЕНЕДЖМЕНТ» Часть 1. Общая 1 Раздел. Операционный менеджмент и Управление цепями поставок

ВОПРОСЫ 1) Стратегии позиционирования продукта и процесса в операционных системах 2) Сущность и методы расчета производственной мощности организации 3) Задачи и методы формирования «Плана продаж и производства/операций» в организации (S&OP) 4) Правила и методы формирования приоритетов при календарном планировании работ в организации

ВОПРОСЫ 1) Стратегии позиционирования продукта и процесса в операционных системах 2) Сущность и методы расчета производственной мощности организации 3) Задачи и методы формирования «Плана продаж и производства/операций» в организации (S&OP) 4) Правила и методы формирования приоритетов при календарном планировании работ в организации

1) Стратегии позиционирования продукта и процесса в операционных системах q Понятие и типы стратегий позиционирования продукта, их характеристика q Факторы и условия выбора стратегии позиционирования продукта q Понятие и элементы «Стратегии процессов» . Факторы, определяющие тип производства

1) Стратегии позиционирования продукта и процесса в операционных системах q Понятие и типы стратегий позиционирования продукта, их характеристика q Факторы и условия выбора стратегии позиционирования продукта q Понятие и элементы «Стратегии процессов» . Факторы, определяющие тип производства

Понятие и типы стратегий позиционирования продукта, их характеристика Стратегия позиционирования продукта это концептуальные решения, определяющие способность и скорость реакции производственной системы на запросы клиента (потребителя)

Понятие и типы стратегий позиционирования продукта, их характеристика Стратегия позиционирования продукта это концептуальные решения, определяющие способность и скорость реакции производственной системы на запросы клиента (потребителя)

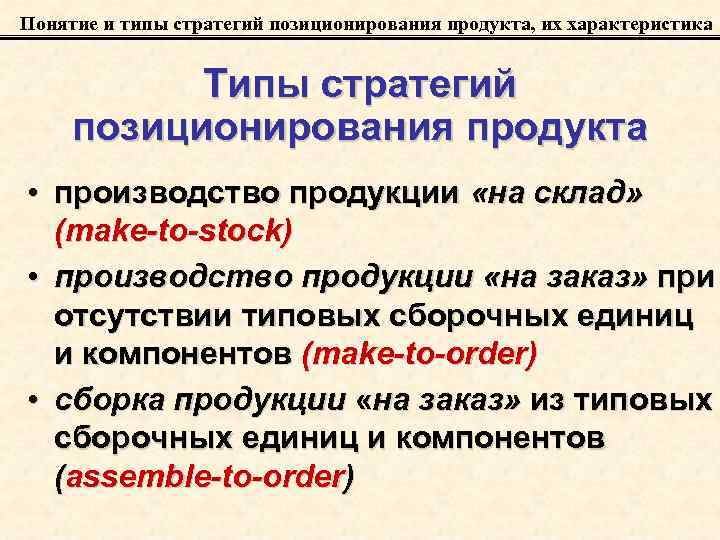

Понятие и типы стратегий позиционирования продукта, их характеристика Типы стратегий позиционирования продукта • производство продукции «на склад» (make-to-stock) • производство продукции «на заказ» при отсутствии типовых сборочных единиц и компонентов (make-to-order) • сборка продукции «на заказ» из типовых сборочных единиц и компонентов (assemble-to-order)

Понятие и типы стратегий позиционирования продукта, их характеристика Типы стратегий позиционирования продукта • производство продукции «на склад» (make-to-stock) • производство продукции «на заказ» при отсутствии типовых сборочных единиц и компонентов (make-to-order) • сборка продукции «на заказ» из типовых сборочных единиц и компонентов (assemble-to-order)

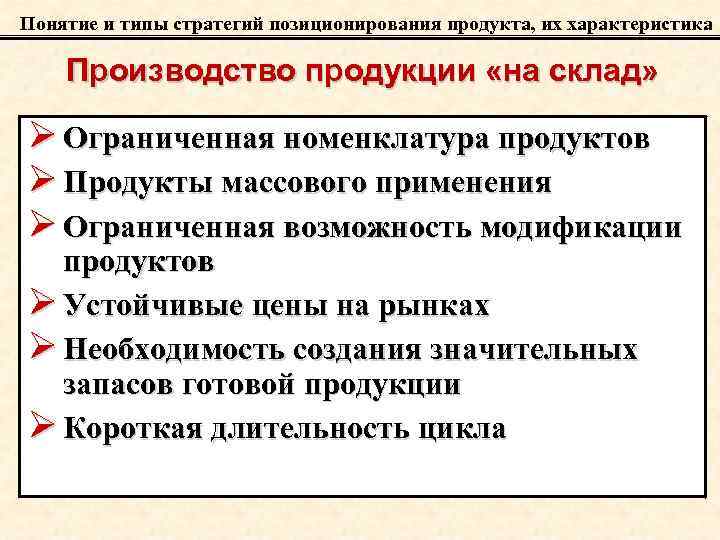

Понятие и типы стратегий позиционирования продукта, их характеристика Производство продукции «на склад» Ø Ограниченная номенклатура продуктов Ø Продукты массового применения Ø Ограниченная возможность модификации продуктов Ø Устойчивые цены на рынках Ø Необходимость создания значительных запасов готовой продукции Ø Короткая длительность цикла

Понятие и типы стратегий позиционирования продукта, их характеристика Производство продукции «на склад» Ø Ограниченная номенклатура продуктов Ø Продукты массового применения Ø Ограниченная возможность модификации продуктов Ø Устойчивые цены на рынках Ø Необходимость создания значительных запасов готовой продукции Ø Короткая длительность цикла

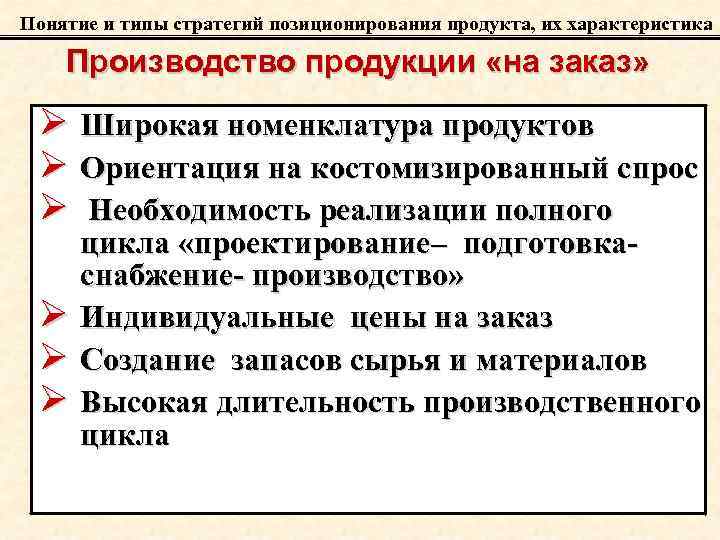

Понятие и типы стратегий позиционирования продукта, их характеристика Производство продукции «на заказ» Ø Широкая номенклатура продуктов Ø Ориентация на костомизированный спрос Ø Необходимость реализации полного цикла «проектирование– подготовка- снабжение- производство» Ø Индивидуальные цены на заказ Ø Создание запасов сырья и материалов Ø Высокая длительность производственного цикла

Понятие и типы стратегий позиционирования продукта, их характеристика Производство продукции «на заказ» Ø Широкая номенклатура продуктов Ø Ориентация на костомизированный спрос Ø Необходимость реализации полного цикла «проектирование– подготовка- снабжение- производство» Ø Индивидуальные цены на заказ Ø Создание запасов сырья и материалов Ø Высокая длительность производственного цикла

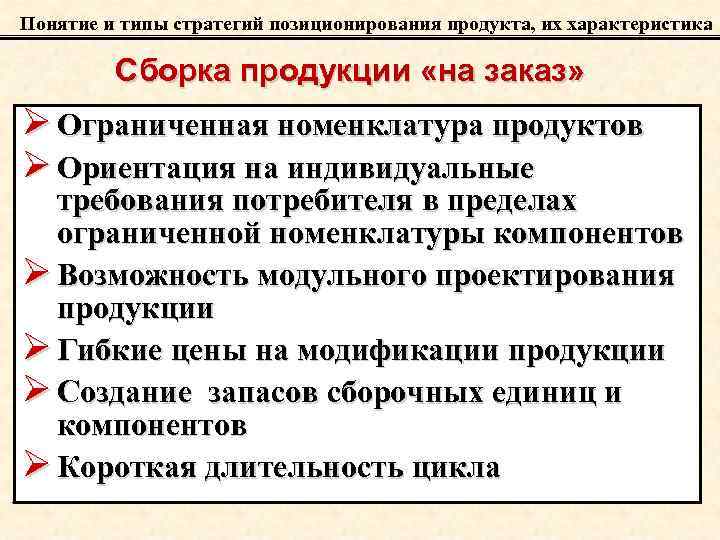

Понятие и типы стратегий позиционирования продукта, их характеристика Сборка продукции «на заказ» Ø Ограниченная номенклатура продуктов Ø Ориентация на индивидуальные требования потребителя в пределах ограниченной номенклатуры компонентов Ø Возможность модульного проектирования продукции Ø Гибкие цены на модификации продукции Ø Создание запасов сборочных единиц и компонентов Ø Короткая длительность цикла

Понятие и типы стратегий позиционирования продукта, их характеристика Сборка продукции «на заказ» Ø Ограниченная номенклатура продуктов Ø Ориентация на индивидуальные требования потребителя в пределах ограниченной номенклатуры компонентов Ø Возможность модульного проектирования продукции Ø Гибкие цены на модификации продукции Ø Создание запасов сборочных единиц и компонентов Ø Короткая длительность цикла

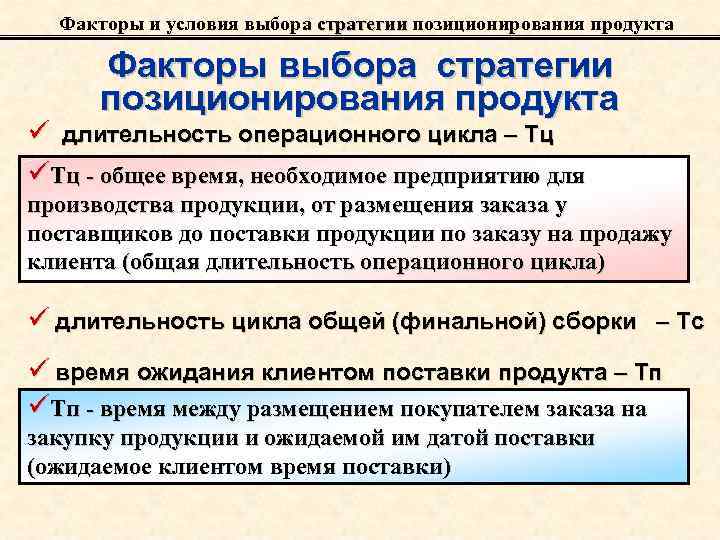

Факторы и условия выбора стратегии позиционирования продукта стратегии Факторы выбора стратегии позиционирования продукта ü длительность операционного цикла – Тц üТц - общее время, необходимое предприятию для производства продукции, от размещения заказа у поставщиков до поставки продукции по заказу на продажу клиента (общая длительность операционного цикла) ü длительность цикла общей (финальной) сборки – Тс ü время ожидания клиентом поставки продукта – Тп üТп - время между размещением покупателем заказа на закупку продукции и ожидаемой им датой поставки (ожидаемое клиентом время поставки)

Факторы и условия выбора стратегии позиционирования продукта стратегии Факторы выбора стратегии позиционирования продукта ü длительность операционного цикла – Тц üТц - общее время, необходимое предприятию для производства продукции, от размещения заказа у поставщиков до поставки продукции по заказу на продажу клиента (общая длительность операционного цикла) ü длительность цикла общей (финальной) сборки – Тс ü время ожидания клиентом поставки продукта – Тп üТп - время между размещением покупателем заказа на закупку продукции и ожидаемой им датой поставки (ожидаемое клиентом время поставки)

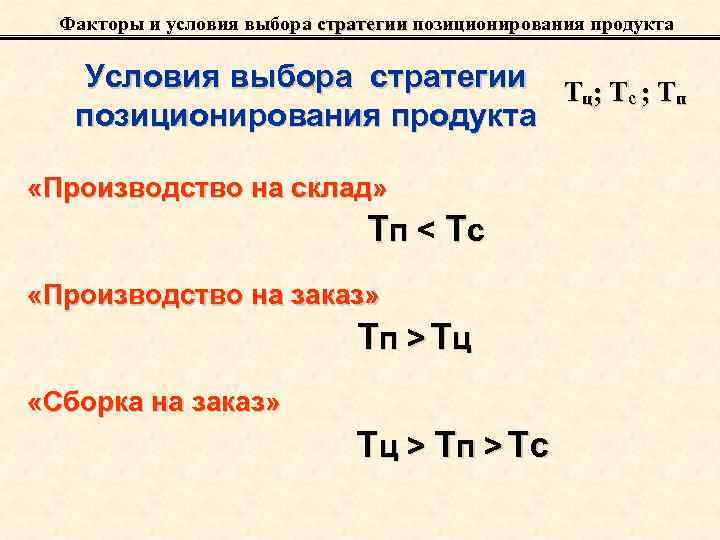

Факторы и условия выбора стратегии позиционирования продукта стратегии Условия выбора стратегии Т ; T ц с п позиционирования продукта «Производство на склад» Tп < Тс «Производство на заказ» Tп > Тц «Сборка на заказ» Тц > Tп > Тс

Факторы и условия выбора стратегии позиционирования продукта стратегии Условия выбора стратегии Т ; T ц с п позиционирования продукта «Производство на склад» Tп < Тс «Производство на заказ» Tп > Тц «Сборка на заказ» Тц > Tп > Тс

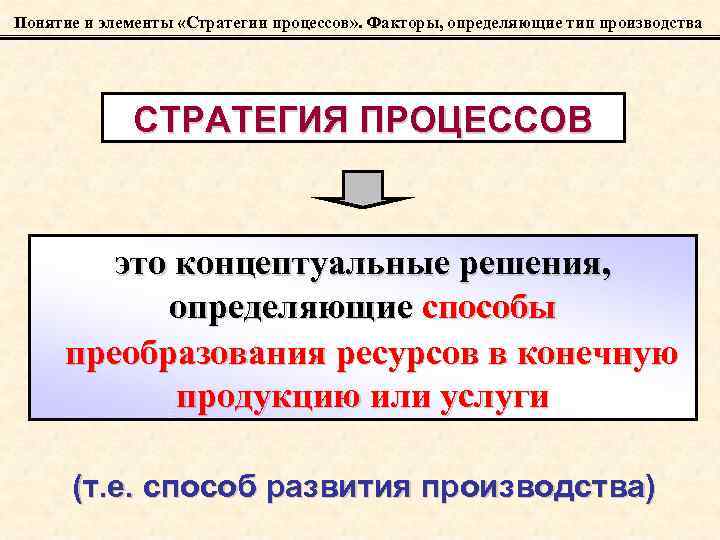

Понятие и элементы «Стратегии процессов» . Факторы, определяющие тип производства СТРАТЕГИЯ ПРОЦЕССОВ это концептуальные решения, определяющие способы определяющие преобразования ресурсов в конечную продукцию или услуги (т. е. способ развития производства)

Понятие и элементы «Стратегии процессов» . Факторы, определяющие тип производства СТРАТЕГИЯ ПРОЦЕССОВ это концептуальные решения, определяющие способы определяющие преобразования ресурсов в конечную продукцию или услуги (т. е. способ развития производства)

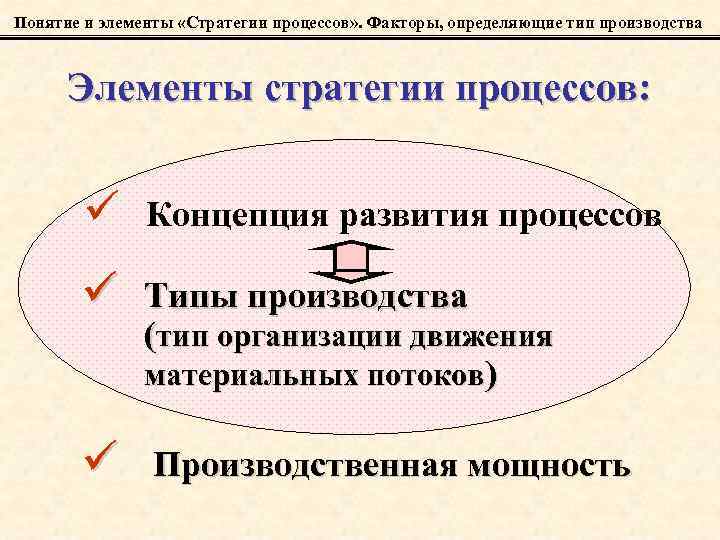

Понятие и элементы «Стратегии процессов» . Факторы, определяющие тип производства Элементы стратегии процессов: ü Концепция развития процессов ü Типы производства (тип организации движения материальных потоков) ü Производственная мощность

Понятие и элементы «Стратегии процессов» . Факторы, определяющие тип производства Элементы стратегии процессов: ü Концепция развития процессов ü Типы производства (тип организации движения материальных потоков) ü Производственная мощность

Концепция развития процессов долгосрочная ориентация организации на преимущественный способ развития производства Стратегия, сфокусированная на процесс (Process-Focused systems) Стратегия, сфокусированная на продукт (Product -Focused systems) Стратегии позиционирования продукта Стратегические типы организации движения материального потока

Концепция развития процессов долгосрочная ориентация организации на преимущественный способ развития производства Стратегия, сфокусированная на процесс (Process-Focused systems) Стратегия, сфокусированная на продукт (Product -Focused systems) Стратегии позиционирования продукта Стратегические типы организации движения материального потока

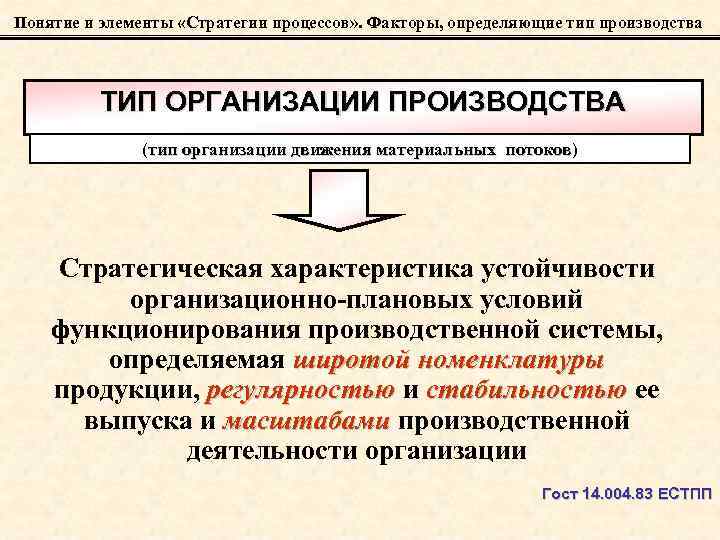

Понятие и элементы «Стратегии процессов» . Факторы, определяющие тип производства ТИП ОРГАНИЗАЦИИ ПРОИЗВОДСТВА (тип организации движения материальных потоков) Стратегическая характеристика устойчивости организационно-плановых условий функционирования производственной системы, определяемая широтой номенклатуры продукции, регулярностью и стабильностью ее регулярностью стабильностью выпуска и масштабами производственной масштабами деятельности организации Гост 14. 004. 83 ЕСТПП

Понятие и элементы «Стратегии процессов» . Факторы, определяющие тип производства ТИП ОРГАНИЗАЦИИ ПРОИЗВОДСТВА (тип организации движения материальных потоков) Стратегическая характеристика устойчивости организационно-плановых условий функционирования производственной системы, определяемая широтой номенклатуры продукции, регулярностью и стабильностью ее регулярностью стабильностью выпуска и масштабами производственной масштабами деятельности организации Гост 14. 004. 83 ЕСТПП

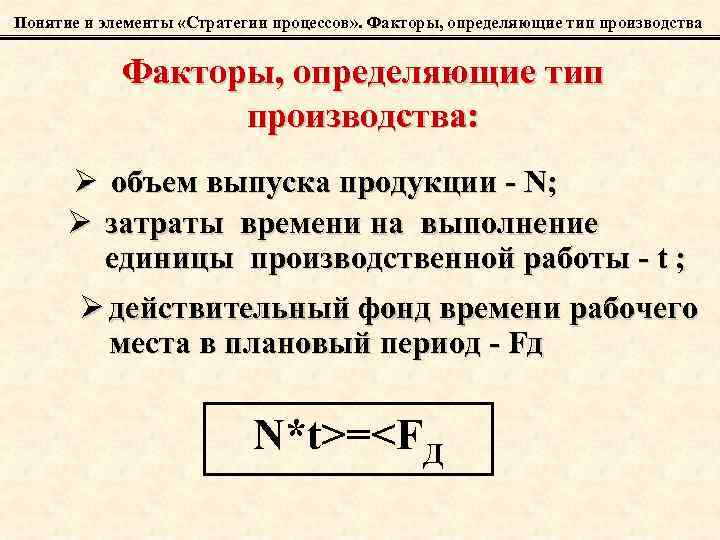

Понятие и элементы «Стратегии процессов» . Факторы, определяющие тип производства: Ø объем выпуска продукции - N; Ø затраты времени на выполнение единицы производственной работы - t ; Ø действительный фонд времени рабочего места в плановый период - Fд N*t>=

Понятие и элементы «Стратегии процессов» . Факторы, определяющие тип производства: Ø объем выпуска продукции - N; Ø затраты времени на выполнение единицы производственной работы - t ; Ø действительный фонд времени рабочего места в плановый период - Fд N*t>=

Понятие и элементы «Стратегии процессов» . Факторы, определяющие тип производства Что характеризует тип производства? Тип производства характеризует Степень постоянства загрузки рабочих мест одной и той же производственной работой (детале-операцией) в плановом периоде (месяце)

Понятие и элементы «Стратегии процессов» . Факторы, определяющие тип производства Что характеризует тип производства? Тип производства характеризует Степень постоянства загрузки рабочих мест одной и той же производственной работой (детале-операцией) в плановом периоде (месяце)

ü Типы производства: Массовый – Flow Shop Manufacturing (поточный, непрерывный): N*t >= FД Пример: пищевая, химическая промышленность ü Вариантный - Batch Manufacturing (серийный, партионный, пакетный): N*t >= FД ): Пример: машиностроение, приборостроение ü Единичный – Job Shop Manufacturing (позаказный, универсальный): N*t < FД ): Пример: судостроение, самолетостроение, коммерческие полиграфические фирмы ü С фиксированным местоположением – Fixed Site Manufacturing Пример: добыча руды, нефтедобыча

ü Типы производства: Массовый – Flow Shop Manufacturing (поточный, непрерывный): N*t >= FД Пример: пищевая, химическая промышленность ü Вариантный - Batch Manufacturing (серийный, партионный, пакетный): N*t >= FД ): Пример: машиностроение, приборостроение ü Единичный – Job Shop Manufacturing (позаказный, универсальный): N*t < FД ): Пример: судостроение, самолетостроение, коммерческие полиграфические фирмы ü С фиксированным местоположением – Fixed Site Manufacturing Пример: добыча руды, нефтедобыча

2) Сущность и методы расчета производственной мощности организации q Понятие мощности и цель стратегического планирования производственных мощностей в организации. q Показатели мощности и методы определения потребности в производственной мощности

2) Сущность и методы расчета производственной мощности организации q Понятие мощности и цель стратегического планирования производственных мощностей в организации. q Показатели мощности и методы определения потребности в производственной мощности

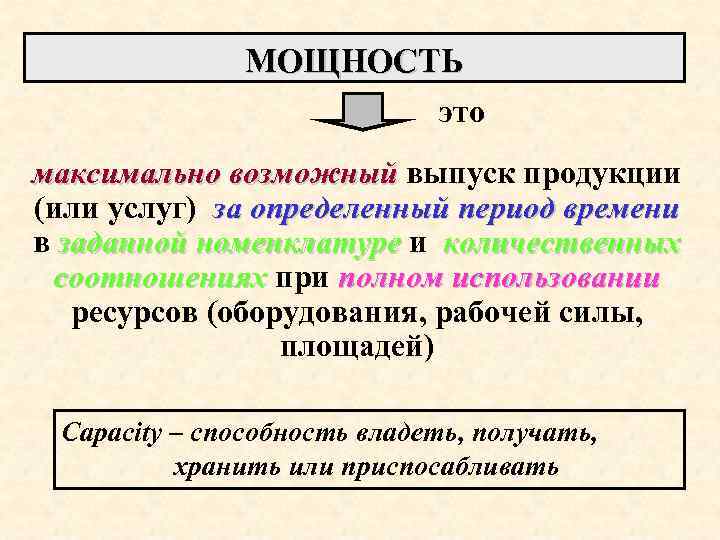

МОЩНОСТЬ это максимально возможный выпуск продукции возможный (или услуг) за определенный период времени в заданной номенклатуре и количественных номенклатуре соотношениях при полном использовании соотношениях использовании ресурсов (оборудования, рабочей силы, площадей) Capacity – способность владеть, получать, хранить или приспосабливать

МОЩНОСТЬ это максимально возможный выпуск продукции возможный (или услуг) за определенный период времени в заданной номенклатуре и количественных номенклатуре соотношениях при полном использовании соотношениях использовании ресурсов (оборудования, рабочей силы, площадей) Capacity – способность владеть, получать, хранить или приспосабливать

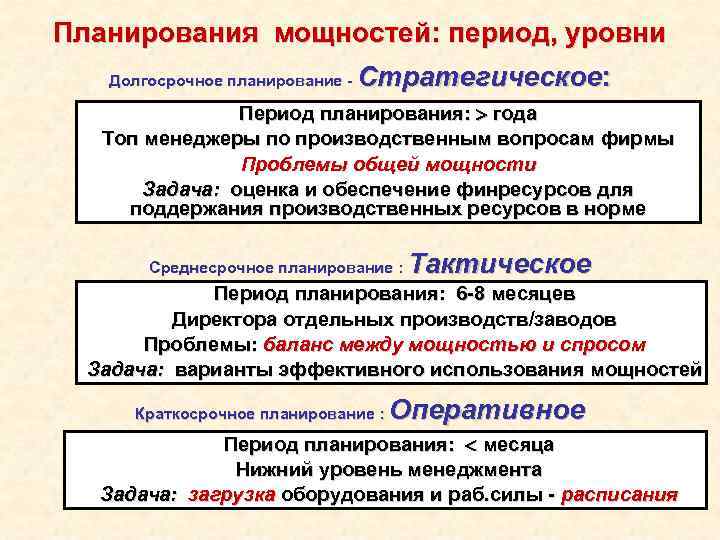

Планирования мощностей: период, уровни Долгосрочное планирование - Стратегическое: Период планирования: года Топ менеджеры по производственным вопросам фирмы Проблемы общей мощности Задача: оценка и обеспечение финресурсов для поддержания производственных ресурсов в норме Среднесрочное планирование : Тактическое Период планирования: 6 -8 месяцев Директора отдельных производств/заводов Проблемы: баланс между мощностью и спросом Задача: варианты эффективного использования мощностей Краткосрочное планирование : Оперативное Период планирования: месяца Нижний уровень менеджмента Задача: загрузка оборудования и раб. силы - расписания

Планирования мощностей: период, уровни Долгосрочное планирование - Стратегическое: Период планирования: года Топ менеджеры по производственным вопросам фирмы Проблемы общей мощности Задача: оценка и обеспечение финресурсов для поддержания производственных ресурсов в норме Среднесрочное планирование : Тактическое Период планирования: 6 -8 месяцев Директора отдельных производств/заводов Проблемы: баланс между мощностью и спросом Задача: варианты эффективного использования мощностей Краткосрочное планирование : Оперативное Период планирования: месяца Нижний уровень менеджмента Задача: загрузка оборудования и раб. силы - расписания

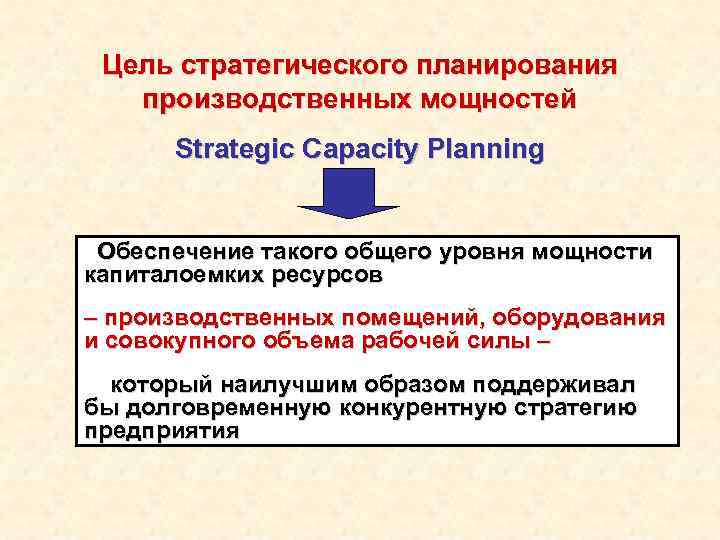

Цель стратегического планирования производственных мощностей Strategic Capacity Planning Обеспечение такого общего уровня мощности капиталоемких ресурсов – производственных помещений, оборудования и совокупного объема рабочей силы – который наилучшим образом поддерживал бы долговременную конкурентную стратегию предприятия

Цель стратегического планирования производственных мощностей Strategic Capacity Planning Обеспечение такого общего уровня мощности капиталоемких ресурсов – производственных помещений, оборудования и совокупного объема рабочей силы – который наилучшим образом поддерживал бы долговременную конкурентную стратегию предприятия

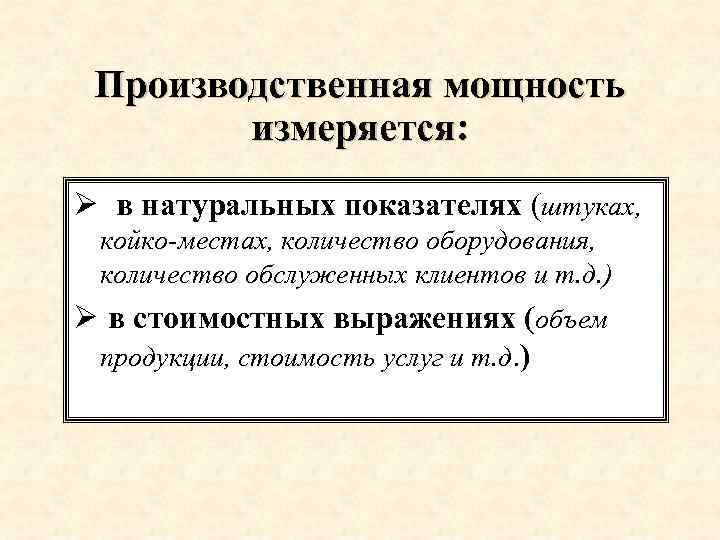

Производственная мощность измеряется: Ø в натуральных показателях (штуках, койко-местах, количество оборудования, количество обслуженных клиентов и т. д. ) Ø в стоимостных выражениях (объем продукции, стоимость услуг и т. д. )

Производственная мощность измеряется: Ø в натуральных показателях (штуках, койко-местах, количество оборудования, количество обслуженных клиентов и т. д. ) Ø в стоимостных выражениях (объем продукции, стоимость услуг и т. д. )

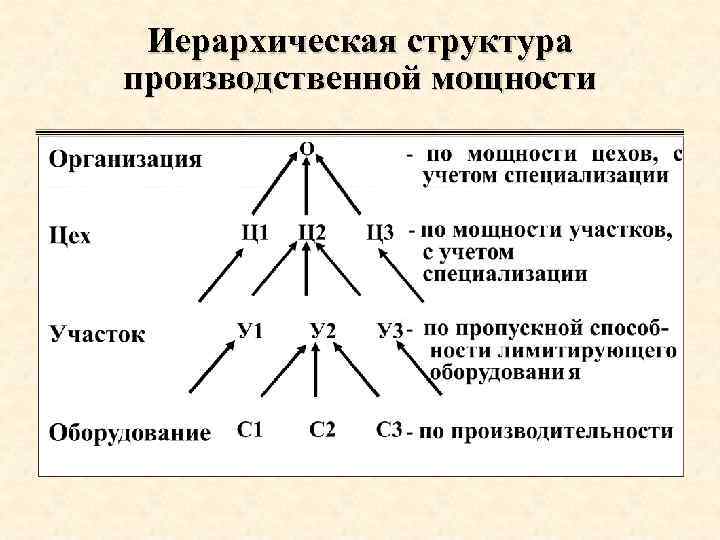

Иерархическая структура производственной мощности

Иерархическая структура производственной мощности

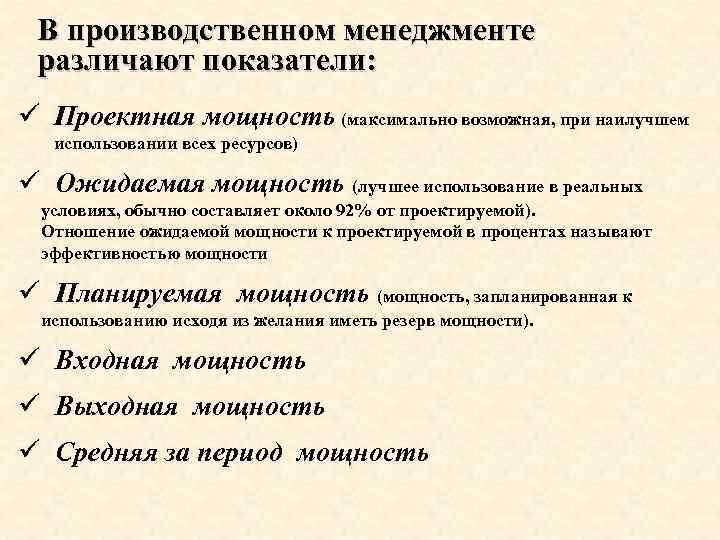

В производственном менеджменте различают показатели: ü Проектная мощность (максимально возможная, при наилучшем использовании всех ресурсов) ü Ожидаемая мощность (лучшее использование в реальных условиях, обычно составляет около 92% от проектируемой). Отношение ожидаемой мощности к проектируемой в процентах называют эффективностью мощности ü Планируемая мощность (мощность, запланированная к использованию исходя из желания иметь резерв мощности). ü Входная мощность ü Выходная мощность ü Средняя за период мощность

В производственном менеджменте различают показатели: ü Проектная мощность (максимально возможная, при наилучшем использовании всех ресурсов) ü Ожидаемая мощность (лучшее использование в реальных условиях, обычно составляет около 92% от проектируемой). Отношение ожидаемой мощности к проектируемой в процентах называют эффективностью мощности ü Планируемая мощность (мощность, запланированная к использованию исходя из желания иметь резерв мощности). ü Входная мощность ü Выходная мощность ü Средняя за период мощность

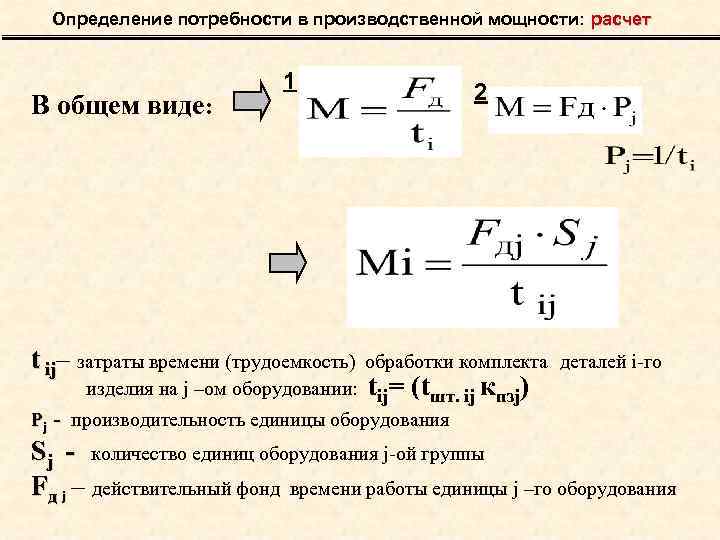

Определение потребности в производственной мощности: расчет 1 2 В общем виде: t ij– затраты времени (трудоемкость) обработки комплекта деталей i-го изделия на j –ом оборудовании: tij= (tшт. ij кпзj) Pj - производительность единицы оборудования Sj - количество единиц оборудования j-ой группы Fд j – действительный фонд времени работы единицы j –го оборудования

Определение потребности в производственной мощности: расчет 1 2 В общем виде: t ij– затраты времени (трудоемкость) обработки комплекта деталей i-го изделия на j –ом оборудовании: tij= (tшт. ij кпзj) Pj - производительность единицы оборудования Sj - количество единиц оборудования j-ой группы Fд j – действительный фонд времени работы единицы j –го оборудования

3) Задачи и методы формирования «Плана продаж и производства/ операций» в организации (S&OP) q Место и задачи плана S&OP в системе операционных планов организации q Содержание плана S&OP q Процесс формирования плана S&OP q Методы и инструменты формирования плана S&OP

3) Задачи и методы формирования «Плана продаж и производства/ операций» в организации (S&OP) q Место и задачи плана S&OP в системе операционных планов организации q Содержание плана S&OP q Процесс формирования плана S&OP q Методы и инструменты формирования плана S&OP

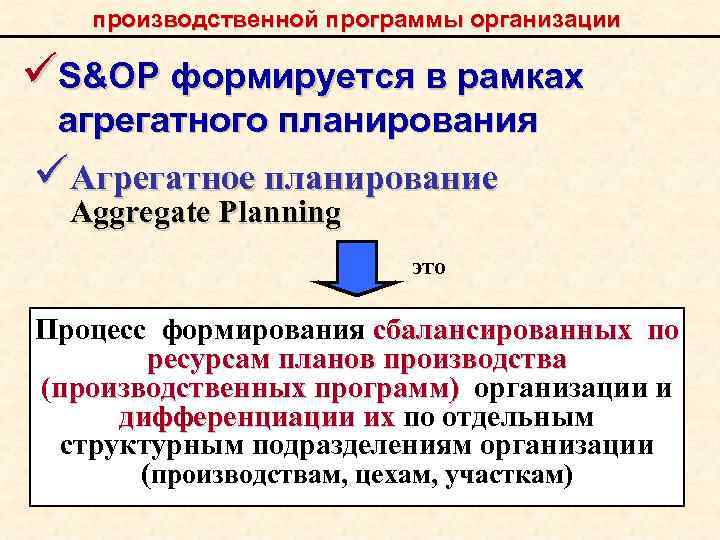

производственной программы организации üS&OP формируется в рамках агрегатного планирования ü Агрегатное планирование Aggregate Planning это Процесс формирования сбалансированных по ресурсам планов производства (производственных программ) организации и производственных программ) дифференциации их по отдельным дифференциации их структурным подразделениям организации (производствам, цехам, участкам)

производственной программы организации üS&OP формируется в рамках агрегатного планирования ü Агрегатное планирование Aggregate Planning это Процесс формирования сбалансированных по ресурсам планов производства (производственных программ) организации и производственных программ) дифференциации их по отдельным дифференциации их структурным подразделениям организации (производствам, цехам, участкам)

Содержание агрегатного планирования Цель агрегатного плана Установление оптимального сочетания объема производства, численности рабочей силы и объема наличных материальных запасов Цель агрегатного планирования Минимизация общих затрат на производство в течение всего планового периода путем определения оптимального сочетания трудовых и материальных ресурсов Уровни агрегатного планирования ü Организация в целом (межцеховый уровень) ü Подразделения организации (внутрицеховый уровень)

Содержание агрегатного планирования Цель агрегатного плана Установление оптимального сочетания объема производства, численности рабочей силы и объема наличных материальных запасов Цель агрегатного планирования Минимизация общих затрат на производство в течение всего планового периода путем определения оптимального сочетания трудовых и материальных ресурсов Уровни агрегатного планирования ü Организация в целом (межцеховый уровень) ü Подразделения организации (внутрицеховый уровень)

Содержание плана S&OP План продаж и операций/производства § какие изделия производить – ассортимент § в каком количестве производить - объемы Структура Период 1. Ассортимент - номенклатурный перечень: Год - кварталы Квартал - месяца - виды продукции - модификации /варианты - оформление /дизайн 2. Количество (объем производства) 3. Цена (стоимость изготовления) Уровень Особенности опре деления Организация Подразделения (цеха) Один вид продукции Несколько видов продукции

Содержание плана S&OP План продаж и операций/производства § какие изделия производить – ассортимент § в каком количестве производить - объемы Структура Период 1. Ассортимент - номенклатурный перечень: Год - кварталы Квартал - месяца - виды продукции - модификации /варианты - оформление /дизайн 2. Количество (объем производства) 3. Цена (стоимость изготовления) Уровень Особенности опре деления Организация Подразделения (цеха) Один вид продукции Несколько видов продукции

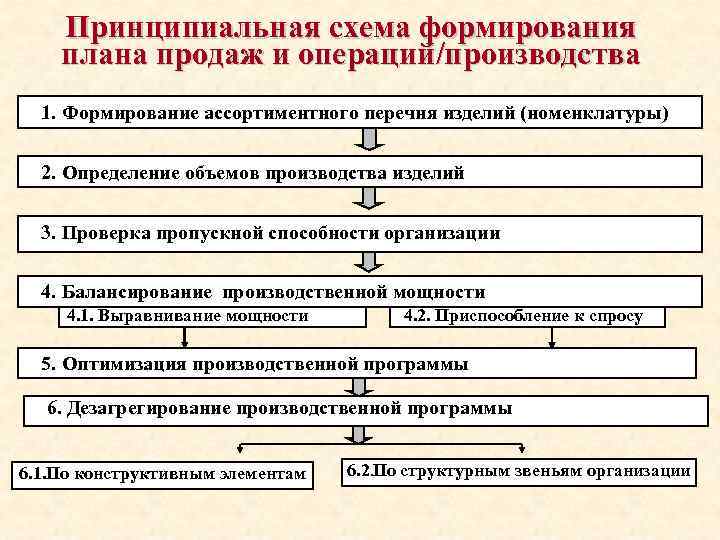

Принципиальная схема формирования плана продаж и операций/производства 1. Формирование ассортиментного перечня изделий (номенклатуры) 2. Определение объемов производства изделий 3. Проверка пропускной способности организации 4. Балансирование производственной мощности 4. 1. Выравнивание мощности 4. 2. Приспособление к спросу 5. Оптимизация производственной программы 6. Дезагрегирование производственной программы 6. 1. По конструктивным элементам 6. 2. По структурным звеньям организации

Принципиальная схема формирования плана продаж и операций/производства 1. Формирование ассортиментного перечня изделий (номенклатуры) 2. Определение объемов производства изделий 3. Проверка пропускной способности организации 4. Балансирование производственной мощности 4. 1. Выравнивание мощности 4. 2. Приспособление к спросу 5. Оптимизация производственной программы 6. Дезагрегирование производственной программы 6. 1. По конструктивным элементам 6. 2. По структурным звеньям организации

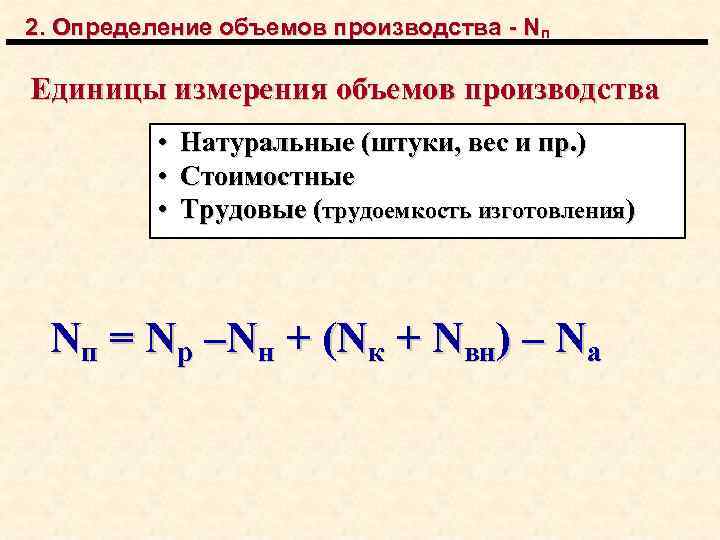

2. Определение объемов производства - Nп Единицы измерения объемов производства • • • Натуральные (штуки, вес и пр. ) Стоимостные Трудовые (трудоемкость изготовления) Nп = Nр –Nн + (Nк + Nвн) – Nа

2. Определение объемов производства - Nп Единицы измерения объемов производства • • • Натуральные (штуки, вес и пр. ) Стоимостные Трудовые (трудоемкость изготовления) Nп = Nр –Nн + (Nк + Nвн) – Nа

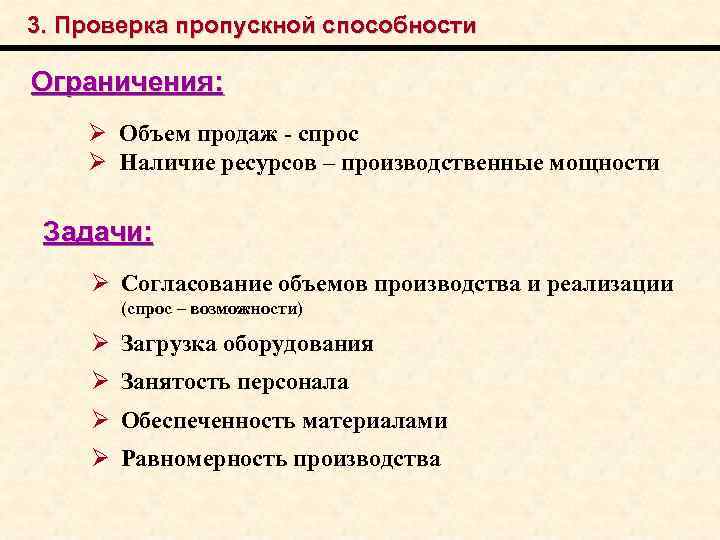

3. Проверка пропускной способности Ограничения: Ø Объем продаж - спрос Ø Наличие ресурсов – производственные мощности Задачи: Ø Согласование объемов производства и реализации (спрос – возможности) Ø Загрузка оборудования Ø Занятость персонала Ø Обеспеченность материалами Ø Равномерность производства

3. Проверка пропускной способности Ограничения: Ø Объем продаж - спрос Ø Наличие ресурсов – производственные мощности Задачи: Ø Согласование объемов производства и реализации (спрос – возможности) Ø Загрузка оборудования Ø Занятость персонала Ø Обеспеченность материалами Ø Равномерность производства

4. Балансирование мощности Поведение при колебаниях спроса

4. Балансирование мощности Поведение при колебаниях спроса

4) Правила и методы формирования приоритетов при календарном планировании работ в организации q Понятие расписания в управлении операциями q Правила формирования приоритетов для планирования последовательности работ q Оптимальный план работ, составленный по правилу Джонсона

4) Правила и методы формирования приоритетов при календарном планировании работ в организации q Понятие расписания в управлении операциями q Правила формирования приоритетов для планирования последовательности работ q Оптимальный план работ, составленный по правилу Джонсона

Расписания в управлении операциями РАСПИСАНИЕ (календарный план, график) это совокупность календарных дат, определяющих сроки выполнения (начала и окончания) конкурирующих по ресурсам работ

Расписания в управлении операциями РАСПИСАНИЕ (календарный план, график) это совокупность календарных дат, определяющих сроки выполнения (начала и окончания) конкурирующих по ресурсам работ

Расписания в управлении операциями Планирование очередности работ (Sequencing) или выстраивание приоритетов Процесс определения, какая работа должна выполняться первой на том или ином рабочем месте (или станке) Правила приоритетов Priority Rules Правила, используемые для установления очередности работ

Расписания в управлении операциями Планирование очередности работ (Sequencing) или выстраивание приоритетов Процесс определения, какая работа должна выполняться первой на том или ином рабочем месте (или станке) Правила приоритетов Priority Rules Правила, используемые для установления очередности работ

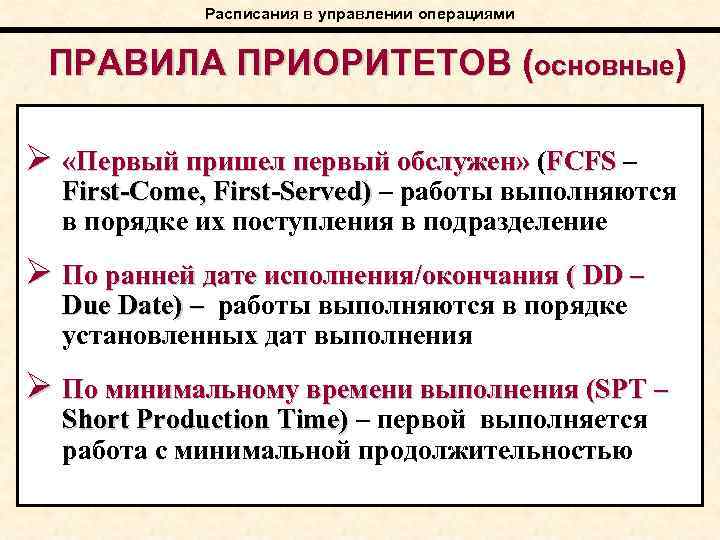

Расписания в управлении операциями ПРАВИЛА ПРИОРИТЕТОВ (основные) Ø «Первый пришел первый обслужен» (FCFS – Первый пришел первый обслужен» FCFS First-Come, First-Served) – работы выполняются в порядке их поступления в подразделение Ø По ранней дате исполнения/окончания ( DD – Due Date) – работы выполняются в порядке Due Date) – установленных дат выполнения Ø По минимальному времени выполнения (SPT – Short Production Time) – первой выполняется работа с минимальной продолжительностью

Расписания в управлении операциями ПРАВИЛА ПРИОРИТЕТОВ (основные) Ø «Первый пришел первый обслужен» (FCFS – Первый пришел первый обслужен» FCFS First-Come, First-Served) – работы выполняются в порядке их поступления в подразделение Ø По ранней дате исполнения/окончания ( DD – Due Date) – работы выполняются в порядке Due Date) – установленных дат выполнения Ø По минимальному времени выполнения (SPT – Short Production Time) – первой выполняется работа с минимальной продолжительностью

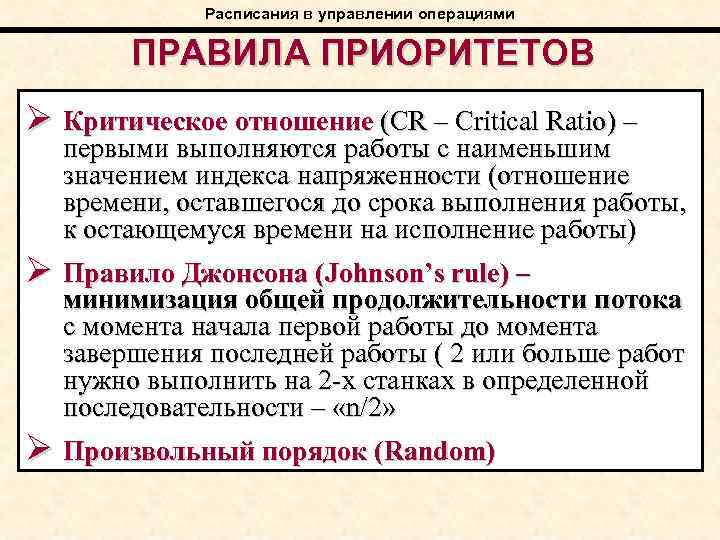

Расписания в управлении операциями ПРАВИЛА ПРИОРИТЕТОВ Ø Критическое отношение (CR – Critical Ratio) – первыми выполняются работы с наименьшим значением индекса напряженности (отношение времени, оставшегося до срока выполнения работы, к остающемуся времени на исполнение работы) Ø Правило Джонсона (Johnson’s rule) – минимизация общей продолжительности потока с момента начала первой работы до момента завершения последней работы ( 2 или больше работ нужно выполнить на 2 -х станках в определенной последовательности – «n/2» Ø Произвольный порядок (Random)

Расписания в управлении операциями ПРАВИЛА ПРИОРИТЕТОВ Ø Критическое отношение (CR – Critical Ratio) – первыми выполняются работы с наименьшим значением индекса напряженности (отношение времени, оставшегося до срока выполнения работы, к остающемуся времени на исполнение работы) Ø Правило Джонсона (Johnson’s rule) – минимизация общей продолжительности потока с момента начала первой работы до момента завершения последней работы ( 2 или больше работ нужно выполнить на 2 -х станках в определенной последовательности – «n/2» Ø Произвольный порядок (Random)

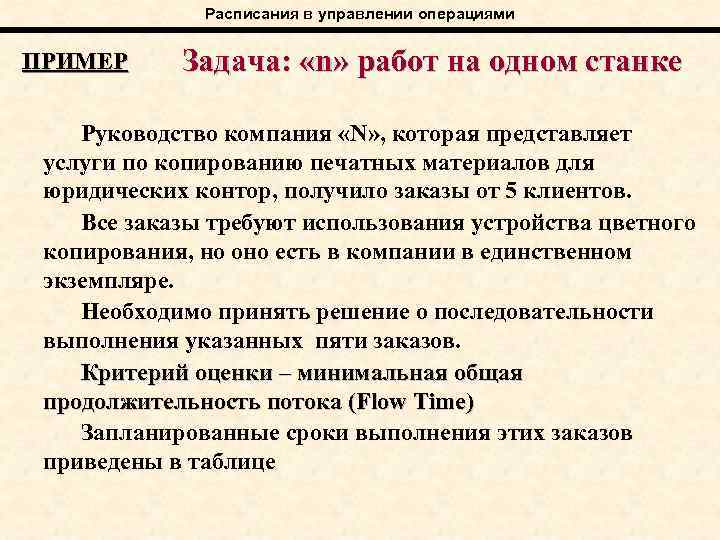

Расписания в управлении операциями ПРИМЕР Задача: «n» работ на одном станке Руководство компания «N» , которая представляет услуги по копированию печатных материалов для юридических контор, получило заказы от 5 клиентов. Все заказы требуют использования устройства цветного копирования, но оно есть в компании в единственном экземпляре. Необходимо принять решение о последовательности выполнения указанных пяти заказов. Критерий оценки – минимальная общая продолжительность потока (Flow Time) продолжительность потока Запланированные сроки выполнения этих заказов приведены в таблице

Расписания в управлении операциями ПРИМЕР Задача: «n» работ на одном станке Руководство компания «N» , которая представляет услуги по копированию печатных материалов для юридических контор, получило заказы от 5 клиентов. Все заказы требуют использования устройства цветного копирования, но оно есть в компании в единственном экземпляре. Необходимо принять решение о последовательности выполнения указанных пяти заказов. Критерий оценки – минимальная общая продолжительность потока (Flow Time) продолжительность потока Запланированные сроки выполнения этих заказов приведены в таблице

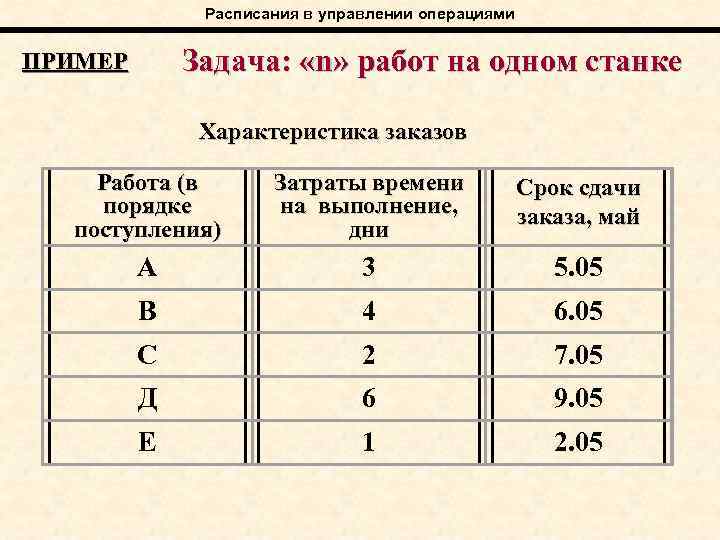

Расписания в управлении операциями Задача: «n» работ на одном станке ПРИМЕР Характеристика заказов Работа (в порядке поступления) Затраты времени на выполнение, дни Срок сдачи заказа, май А 3 5. 05 В 4 6. 05 С 2 7. 05 Д 6 9. 05 Е 1 2. 05

Расписания в управлении операциями Задача: «n» работ на одном станке ПРИМЕР Характеристика заказов Работа (в порядке поступления) Затраты времени на выполнение, дни Срок сдачи заказа, май А 3 5. 05 В 4 6. 05 С 2 7. 05 Д 6 9. 05 Е 1 2. 05

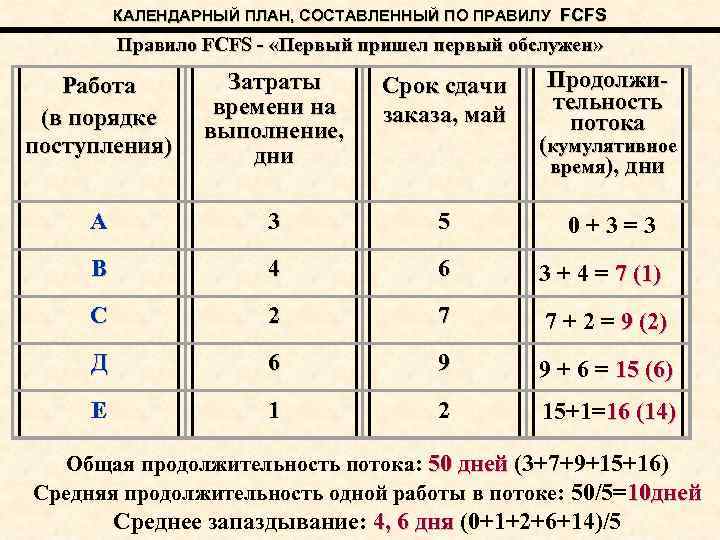

КАЛЕНДАРНЫЙ ПЛАН, СОСТАВЛЕННЫЙ ПО ПРАВИЛУ FCFS Правило FCFS - «Первый пришел первый обслужен» Работа (в порядке поступления) Затраты времени на выполнение, дни Срок сдачи заказа, май Продолжительность потока (кумулятивное время), дни А 3 5 0 + 3 = 3 В 4 6 3 + 4 = 7 (1) С 2 7 7 + 2 = 9 (2) Д 6 9 9 + 6 = 15 (6) Е 1 2 15+1= 16 (14) Общая продолжительность потока: 50 дней (3+7+9+15+16) 50 дней Средняя продолжительность одной работы в потоке: 50/5=10 дней Среднее запаздывание: 4, 6 дня (0+1+2+6+14)/5 4, 6 дня

КАЛЕНДАРНЫЙ ПЛАН, СОСТАВЛЕННЫЙ ПО ПРАВИЛУ FCFS Правило FCFS - «Первый пришел первый обслужен» Работа (в порядке поступления) Затраты времени на выполнение, дни Срок сдачи заказа, май Продолжительность потока (кумулятивное время), дни А 3 5 0 + 3 = 3 В 4 6 3 + 4 = 7 (1) С 2 7 7 + 2 = 9 (2) Д 6 9 9 + 6 = 15 (6) Е 1 2 15+1= 16 (14) Общая продолжительность потока: 50 дней (3+7+9+15+16) 50 дней Средняя продолжительность одной работы в потоке: 50/5=10 дней Среднее запаздывание: 4, 6 дня (0+1+2+6+14)/5 4, 6 дня

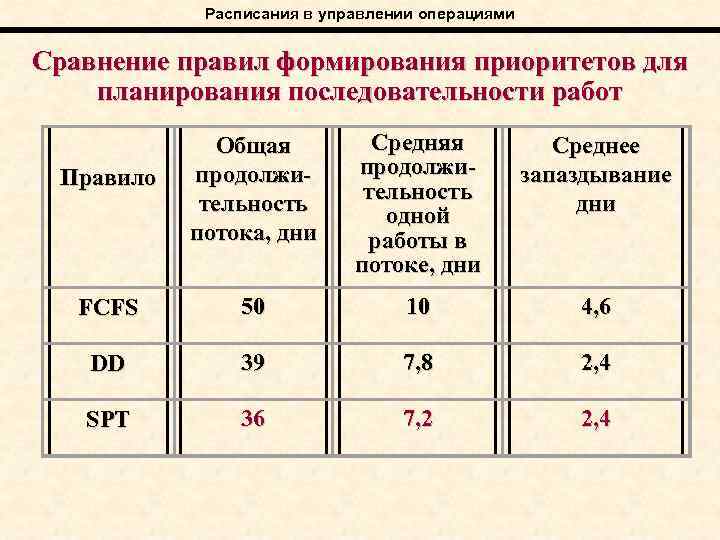

Расписания в управлении операциями Сравнение правил формирования приоритетов для планирования последовательности работ Правило Общая продолжительность потока, дни Средняя продолжительность одной работы в потоке, дни Среднее запаздывание дни FCFS 50 10 4, 6 DD 39 7, 8 2, 4 SPT 36 7, 2 2, 4

Расписания в управлении операциями Сравнение правил формирования приоритетов для планирования последовательности работ Правило Общая продолжительность потока, дни Средняя продолжительность одной работы в потоке, дни Среднее запаздывание дни FCFS 50 10 4, 6 DD 39 7, 8 2, 4 SPT 36 7, 2 2, 4

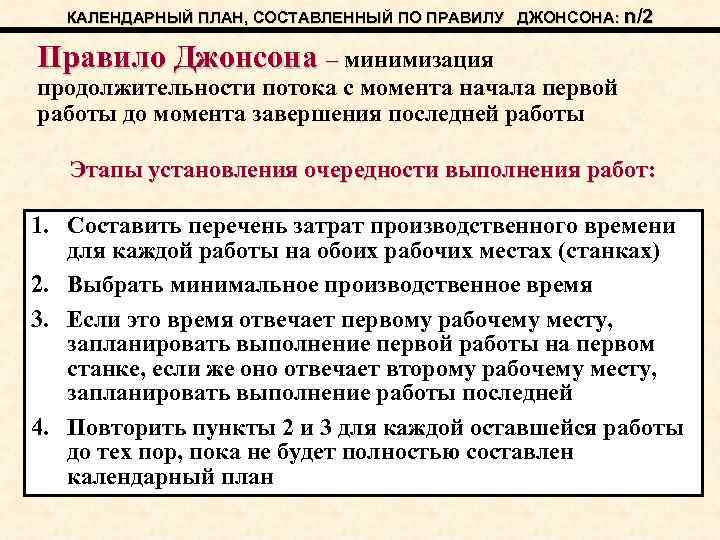

КАЛЕНДАРНЫЙ ПЛАН, СОСТАВЛЕННЫЙ ПО ПРАВИЛУ ДЖОНСОНА: n/2 Правило Джонсона – минимизация – продолжительности потока с момента начала первой работы до момента завершения последней работы Этапы установления очередности выполнения работ: 1. Составить перечень затрат производственного времени для каждой работы на обоих рабочих местах (станках) 2. Выбрать минимальное производственное время 3. Если это время отвечает первому рабочему месту, запланировать выполнение первой работы на первом станке, если же оно отвечает второму рабочему месту, запланировать выполнение работы последней 4. Повторить пункты 2 и 3 для каждой оставшейся работы до тех пор, пока не будет полностью составлен календарный план

КАЛЕНДАРНЫЙ ПЛАН, СОСТАВЛЕННЫЙ ПО ПРАВИЛУ ДЖОНСОНА: n/2 Правило Джонсона – минимизация – продолжительности потока с момента начала первой работы до момента завершения последней работы Этапы установления очередности выполнения работ: 1. Составить перечень затрат производственного времени для каждой работы на обоих рабочих местах (станках) 2. Выбрать минимальное производственное время 3. Если это время отвечает первому рабочему месту, запланировать выполнение первой работы на первом станке, если же оно отвечает второму рабочему месту, запланировать выполнение работы последней 4. Повторить пункты 2 и 3 для каждой оставшейся работы до тех пор, пока не будет полностью составлен календарный план

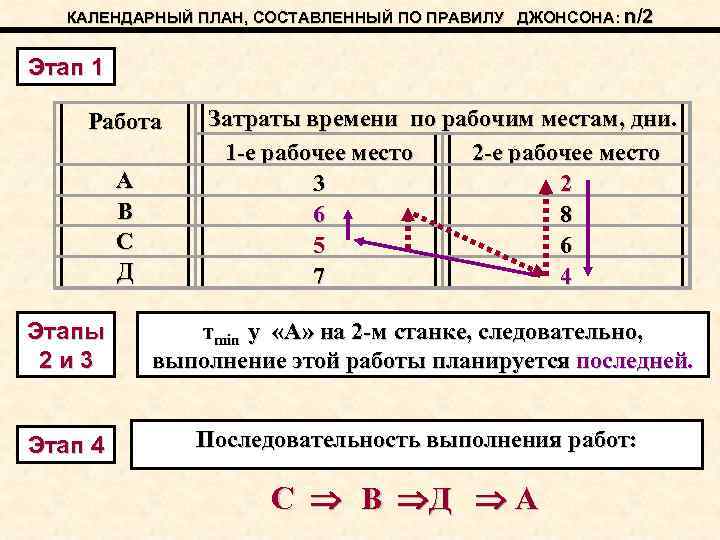

КАЛЕНДАРНЫЙ ПЛАН, СОСТАВЛЕННЫЙ ПО ПРАВИЛУ ДЖОНСОНА: n/2 Этап 1 Работа А В С Д Этапы 2 и 3 3 Этап 4 4 Затраты времени по рабочим местам, дни. 1 -е рабочее место 2 -е рабочее место 3 2 6 8 5 6 7 4 Tmin у «А» на 2 -м станке, следовательно, выполнение этой работы планируется последней. Последовательность выполнения работ: С В Д А

КАЛЕНДАРНЫЙ ПЛАН, СОСТАВЛЕННЫЙ ПО ПРАВИЛУ ДЖОНСОНА: n/2 Этап 1 Работа А В С Д Этапы 2 и 3 3 Этап 4 4 Затраты времени по рабочим местам, дни. 1 -е рабочее место 2 -е рабочее место 3 2 6 8 5 6 7 4 Tmin у «А» на 2 -м станке, следовательно, выполнение этой работы планируется последней. Последовательность выполнения работ: С В Д А

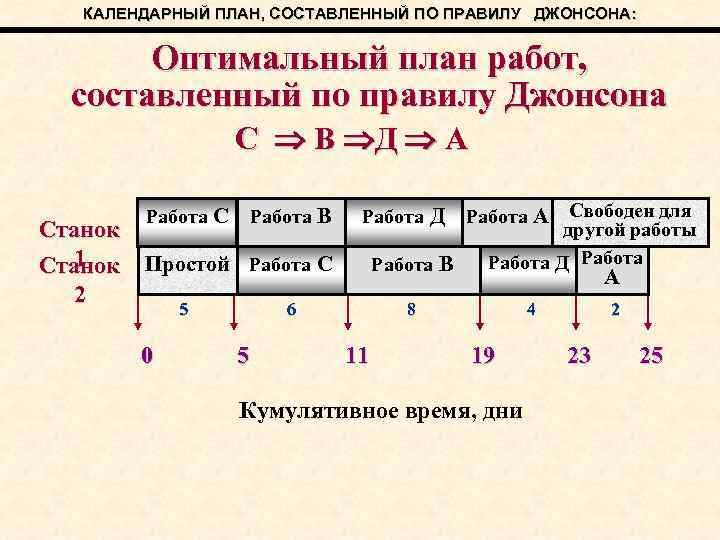

КАЛЕНДАРНЫЙ ПЛАН, СОСТАВЛЕННЫЙ ПО ПРАВИЛУ ДЖОНСОНА: Оптимальный план работ, составленный по правилу Джонсона С В Д А Работа С Работа В Станок 1 Станок Простой Работа С 2 5 0 Работа Д Работа В 6 5 Свободен для другой работы Работа Д Работа А А 8 11 4 19 Кумулятивное время, дни 2 23 25

КАЛЕНДАРНЫЙ ПЛАН, СОСТАВЛЕННЫЙ ПО ПРАВИЛУ ДЖОНСОНА: Оптимальный план работ, составленный по правилу Джонсона С В Д А Работа С Работа В Станок 1 Станок Простой Работа С 2 5 0 Работа Д Работа В 6 5 Свободен для другой работы Работа Д Работа А А 8 11 4 19 Кумулятивное время, дни 2 23 25