през.pptx

- Количество слайдов: 16

ВІННИЦЬКИЙ НАЦІОНАЛЬНИЙ ТЕХНІЧНИЙ УНІВЕРСИТЕТ КАФЕДРА ТПЗ ДЕФЕКТУВАННЯ ТА ВІДНОВЛЕННЯ РОБОЧИХ ПОВЕРХОНЬ ВАЛА ПРИВОДУ ПЕРЕДНЬОГО МОСТА РОЗДАТКОВОЇ КОРОБКИ. Науковий керівник: доцент каф. ТПЗ Гайдамак О. Л. Розробив: ст. гр. 1 ЗВ-12 б Попроцький Р. С. Вінниця 2016

ВІННИЦЬКИЙ НАЦІОНАЛЬНИЙ ТЕХНІЧНИЙ УНІВЕРСИТЕТ КАФЕДРА ТПЗ ДЕФЕКТУВАННЯ ТА ВІДНОВЛЕННЯ РОБОЧИХ ПОВЕРХОНЬ ВАЛА ПРИВОДУ ПЕРЕДНЬОГО МОСТА РОЗДАТКОВОЇ КОРОБКИ. Науковий керівник: доцент каф. ТПЗ Гайдамак О. Л. Розробив: ст. гр. 1 ЗВ-12 б Попроцький Р. С. Вінниця 2016

МЕТА РОБОТИ: Метою бакалаврської дипломної роботи є дефектування та відновлення вала приводу переднього моста роздаткової коробки автомобіля УАЗ 452 методом наплавлювання. з врахуванням економічної доцільності. Для досягнення поставленої мети необхідно вирішити наступні задачі: - аналіз службового призначення вузла, та роботи деталі у вузлі. провести дефектацію валу приводу переднього моста роздаткової коробки; - обрати та технічно обґрунтувати методи відновлення поверхонь вала приводу переднього моста роздаткової коробки; - сформувати маршрут технологічного процесу відновлення деталі; - обрати витратний матеріал; - розрахувати кількість переходів на механічну обробку; - розрахувати проміжні припуски і технологічні розміри на механіч -ну обробку; розрахувати та призначити режими механічної обробки до та після нанесення покриття; - обрати та обґрунтувати обладнання і джерела живлення.

МЕТА РОБОТИ: Метою бакалаврської дипломної роботи є дефектування та відновлення вала приводу переднього моста роздаткової коробки автомобіля УАЗ 452 методом наплавлювання. з врахуванням економічної доцільності. Для досягнення поставленої мети необхідно вирішити наступні задачі: - аналіз службового призначення вузла, та роботи деталі у вузлі. провести дефектацію валу приводу переднього моста роздаткової коробки; - обрати та технічно обґрунтувати методи відновлення поверхонь вала приводу переднього моста роздаткової коробки; - сформувати маршрут технологічного процесу відновлення деталі; - обрати витратний матеріал; - розрахувати кількість переходів на механічну обробку; - розрахувати проміжні припуски і технологічні розміри на механіч -ну обробку; розрахувати та призначити режими механічної обробки до та після нанесення покриття; - обрати та обґрунтувати обладнання і джерела живлення.

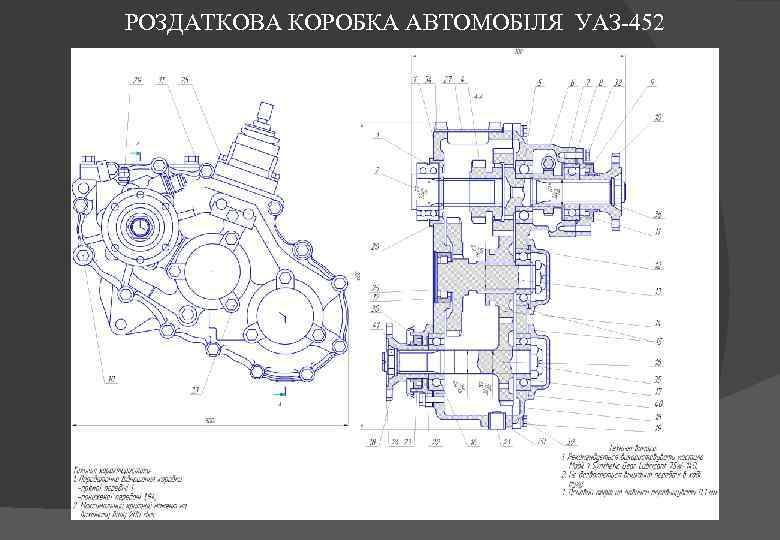

РОЗДАТКОВА КОРОБКА АВТОМОБІЛЯ УАЗ-452

РОЗДАТКОВА КОРОБКА АВТОМОБІЛЯ УАЗ-452

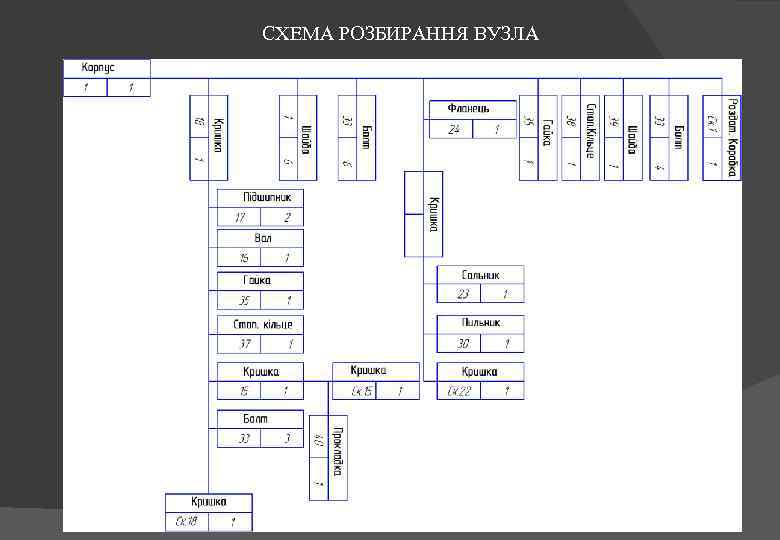

СХЕМА РОЗБИРАННЯ ВУЗЛА

СХЕМА РОЗБИРАННЯ ВУЗЛА

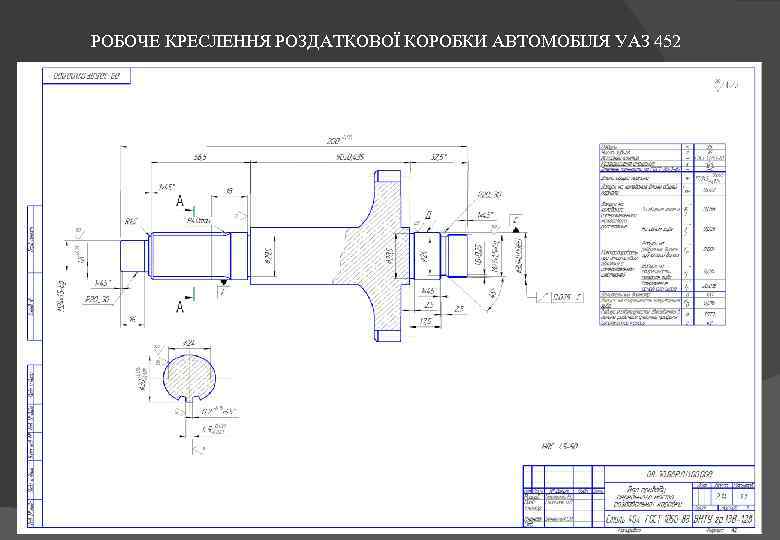

РОБОЧЕ КРЕСЛЕННЯ РОЗДАТКОВОЇ КОРОБКИ АВТОМОБІЛЯ УАЗ 452

РОБОЧЕ КРЕСЛЕННЯ РОЗДАТКОВОЇ КОРОБКИ АВТОМОБІЛЯ УАЗ 452

3 D МОДЕЛЬ ВАЛА РОЗДАТКОВОЇ КОРОБКИ

3 D МОДЕЛЬ ВАЛА РОЗДАТКОВОЇ КОРОБКИ

РЕМОНТНЕ КРЕСЛЕННЯ ВАЛА РОЗДАТКОВОЇ КОРОБКИ

РЕМОНТНЕ КРЕСЛЕННЯ ВАЛА РОЗДАТКОВОЇ КОРОБКИ

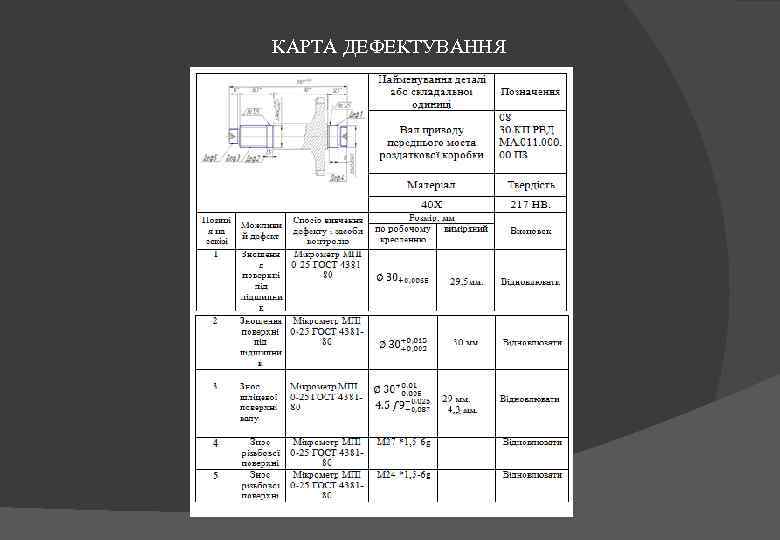

КАРТА ДЕФЕКТУВАННЯ

КАРТА ДЕФЕКТУВАННЯ

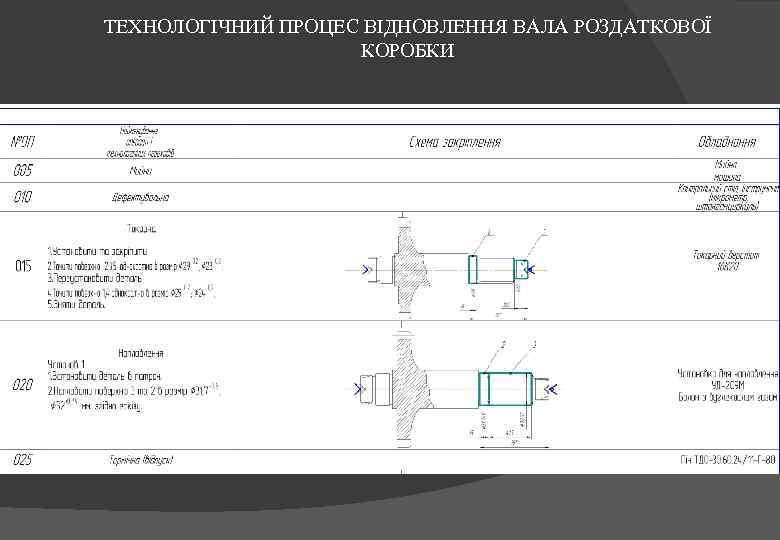

ТЕХНОЛОГІЧНИЙ ПРОЦЕС ВІДНОВЛЕННЯ ВАЛА РОЗДАТКОВОЇ КОРОБКИ

ТЕХНОЛОГІЧНИЙ ПРОЦЕС ВІДНОВЛЕННЯ ВАЛА РОЗДАТКОВОЇ КОРОБКИ

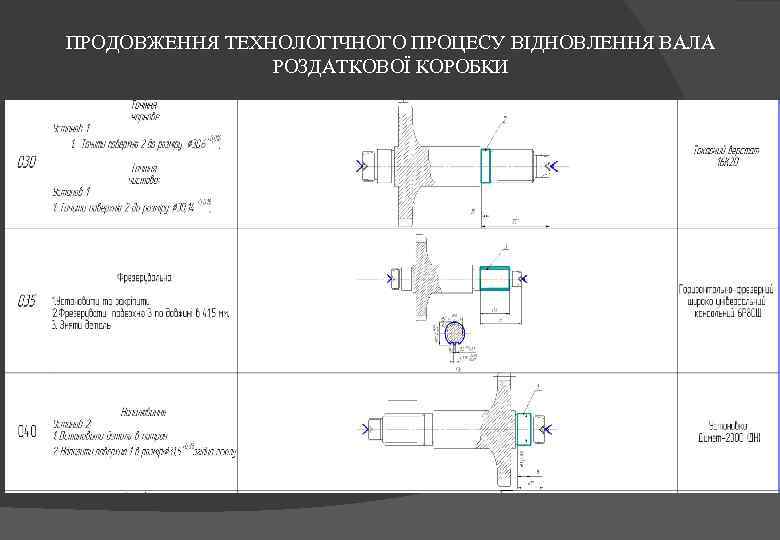

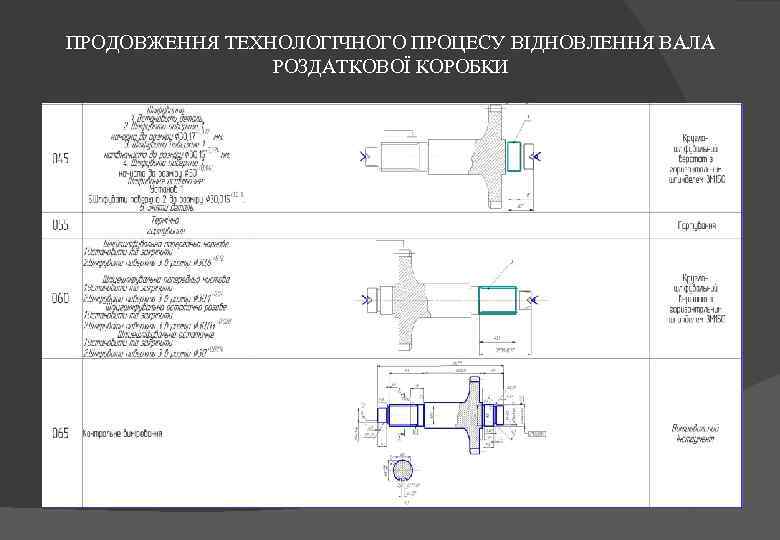

ПРОДОВЖЕННЯ ТЕХНОЛОГІЧНОГО ПРОЦЕСУ ВІДНОВЛЕННЯ ВАЛА РОЗДАТКОВОЇ КОРОБКИ

ПРОДОВЖЕННЯ ТЕХНОЛОГІЧНОГО ПРОЦЕСУ ВІДНОВЛЕННЯ ВАЛА РОЗДАТКОВОЇ КОРОБКИ

ПРОДОВЖЕННЯ ТЕХНОЛОГІЧНОГО ПРОЦЕСУ ВІДНОВЛЕННЯ ВАЛА РОЗДАТКОВОЇ КОРОБКИ

ПРОДОВЖЕННЯ ТЕХНОЛОГІЧНОГО ПРОЦЕСУ ВІДНОВЛЕННЯ ВАЛА РОЗДАТКОВОЇ КОРОБКИ

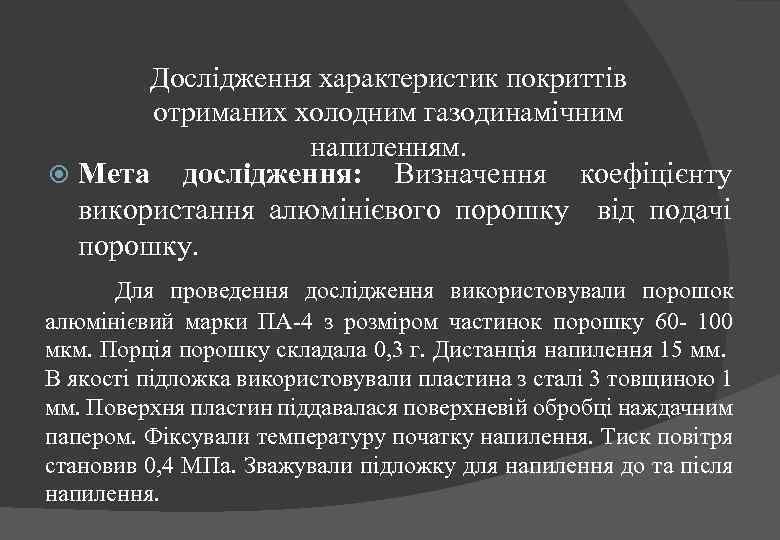

Дослідження характеристик покриттів отриманих холодним газодинамічним напиленням. Мета дослідження: Визначення коефіцієнту використання алюмінієвого порошку від подачі порошку. Для проведення дослідження використовували порошок алюмінієвий марки ПА-4 з розміром частинок порошку 60 - 100 мкм. Порція порошку складала 0, 3 г. Дистанція напилення 15 мм. В якості підложка використовували пластина з сталі 3 товщиною 1 мм. Поверхня пластин піддавалася поверхневій обробці наждачним папером. Фіксували температуру початку напилення. Тиск повітря становив 0, 4 МПа. Зважували підложку для напилення до та після напилення.

Дослідження характеристик покриттів отриманих холодним газодинамічним напиленням. Мета дослідження: Визначення коефіцієнту використання алюмінієвого порошку від подачі порошку. Для проведення дослідження використовували порошок алюмінієвий марки ПА-4 з розміром частинок порошку 60 - 100 мкм. Порція порошку складала 0, 3 г. Дистанція напилення 15 мм. В якості підложка використовували пластина з сталі 3 товщиною 1 мм. Поверхня пластин піддавалася поверхневій обробці наждачним папером. Фіксували температуру початку напилення. Тиск повітря становив 0, 4 МПа. Зважували підложку для напилення до та після напилення.

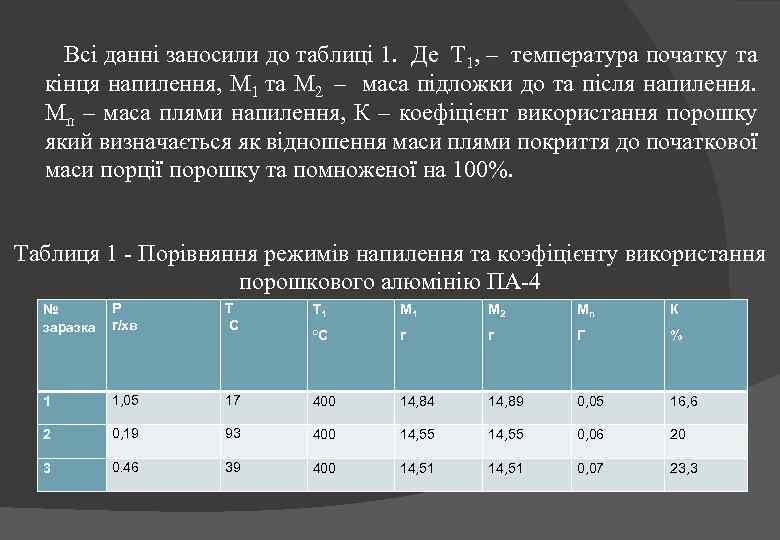

Всі данні заносили до таблиці 1. Де Т 1, – температура початку та кінця напилення, М 1 та М 2 – маса підложки до та після напилення. Мп – маса плями напилення, К – коефіцієнт використання порошку який визначається як відношення маси плями покриття до початкової маси порції порошку та помноженої на 100%. Таблиця 1 - Порівняння режимів напилення та коэфіцієнту використання порошкового алюмінію ПА-4 № заразка Р г/хв T С Т 1 М 2 Мп К ºС г г Г % 1 1, 05 17 400 14, 84 14, 89 0, 05 16, 6 2 0, 19 93 400 14, 55 0, 06 20 3 0. 46 39 400 14, 51 0, 07 23, 3

Всі данні заносили до таблиці 1. Де Т 1, – температура початку та кінця напилення, М 1 та М 2 – маса підложки до та після напилення. Мп – маса плями напилення, К – коефіцієнт використання порошку який визначається як відношення маси плями покриття до початкової маси порції порошку та помноженої на 100%. Таблиця 1 - Порівняння режимів напилення та коэфіцієнту використання порошкового алюмінію ПА-4 № заразка Р г/хв T С Т 1 М 2 Мп К ºС г г Г % 1 1, 05 17 400 14, 84 14, 89 0, 05 16, 6 2 0, 19 93 400 14, 55 0, 06 20 3 0. 46 39 400 14, 51 0, 07 23, 3

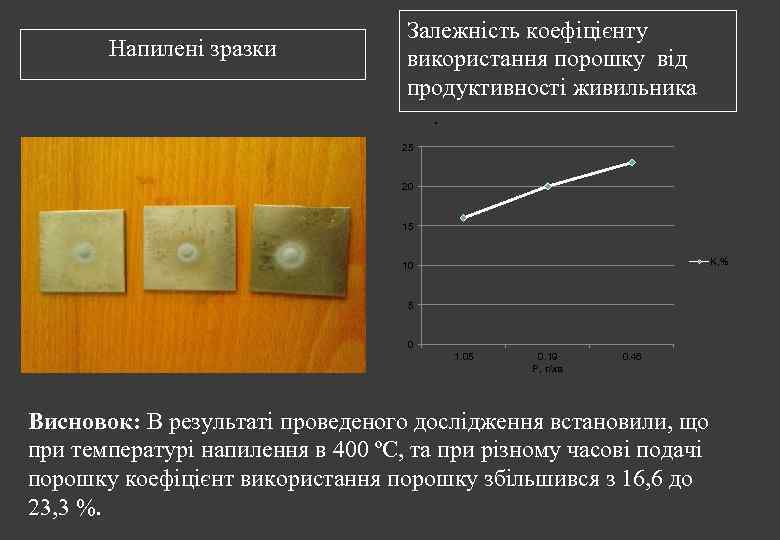

Напилені зразки Залежність коефіцієнту використання порошку від продуктивності живильника. 25 20 15 K, % 10 5 0 1. 05 0. 19 P, г/хв 0. 46 Висновок: В результаті проведеного дослідження встановили, що при температурі напилення в 400 ºС, та при різному часові подачі порошку коефіцієнт використання порошку збільшився з 16, 6 до 23, 3 %.

Напилені зразки Залежність коефіцієнту використання порошку від продуктивності живильника. 25 20 15 K, % 10 5 0 1. 05 0. 19 P, г/хв 0. 46 Висновок: В результаті проведеного дослідження встановили, що при температурі напилення в 400 ºС, та при різному часові подачі порошку коефіцієнт використання порошку збільшився з 16, 6 до 23, 3 %.

ВИСНОВКИ: В даній бакалаврській дипломній роботі викладено основні положення технологічного процесу відновлення вала приводу переднього моста роздаткової коробки. Було розглянуто можливі варіанти його відновлення і вибору методу відновлення в середовищі вуглекислого газу – один з найбільш ефективних та недорогих методів відновлення, який дозволяє наплавляти деталі будь якого діаметру. Отже, підводячи підсумки, дійшли висновку, що обраний технологічний процес наплавлення є раціональним та економічно вигідним. Обраний метод є найбільш універсальним для наплавлення захисних покриттів. Відновлення деталей методом наплавлення в вуглекислому газі дозволить подовжити термін служби деталей на 50 -70%. Для забезпечення раціонального процесу наплавлення було обране відповідне механічне обладнання, яке дає змогу забезпечити високу продуктивність наплавлення, зменшити трудомісткість та витрати часу. Висока продуктивність процесу, незначний нагрів деталі, висока зносостійкість, простота використання обладнання – це все суттєві переваги наплавлення, як способу нанесення покрить на деталі, що відновлюються.

ВИСНОВКИ: В даній бакалаврській дипломній роботі викладено основні положення технологічного процесу відновлення вала приводу переднього моста роздаткової коробки. Було розглянуто можливі варіанти його відновлення і вибору методу відновлення в середовищі вуглекислого газу – один з найбільш ефективних та недорогих методів відновлення, який дозволяє наплавляти деталі будь якого діаметру. Отже, підводячи підсумки, дійшли висновку, що обраний технологічний процес наплавлення є раціональним та економічно вигідним. Обраний метод є найбільш універсальним для наплавлення захисних покриттів. Відновлення деталей методом наплавлення в вуглекислому газі дозволить подовжити термін служби деталей на 50 -70%. Для забезпечення раціонального процесу наплавлення було обране відповідне механічне обладнання, яке дає змогу забезпечити високу продуктивність наплавлення, зменшити трудомісткість та витрати часу. Висока продуктивність процесу, незначний нагрів деталі, висока зносостійкість, простота використання обладнання – це все суттєві переваги наплавлення, як способу нанесення покрить на деталі, що відновлюються.

ДЯКУЮ ЗА УВАГУ!

ДЯКУЮ ЗА УВАГУ!