Виды керамической плитки, наливные полы.pptx

- Количество слайдов: 21

ВИДЫ КЕРАМИЧЕСКОЙ ПЛИТКИ

ВИДЫ КЕРАМИЧЕСКОЙ ПЛИТКИ

ОСНОВНЫЕ ОТЛИЧИЯ ПЛИТКИ • Керамические плитки отличаются друг от друга составом, способом изготовления и лицевым покрытием. Различны также сферы их применения. Керамическая плитка классифицируется по следующим признакам: • Сырье, из которого она изготовлена (это может быть белая, красная или цветная глина); • • Структура (пористая или плотная); • • Тип поверхности (глазурованная или неглазурованная); • • Одинарного или двойного обжига;

ОСНОВНЫЕ ОТЛИЧИЯ ПЛИТКИ • Керамические плитки отличаются друг от друга составом, способом изготовления и лицевым покрытием. Различны также сферы их применения. Керамическая плитка классифицируется по следующим признакам: • Сырье, из которого она изготовлена (это может быть белая, красная или цветная глина); • • Структура (пористая или плотная); • • Тип поверхности (глазурованная или неглазурованная); • • Одинарного или двойного обжига;

ПЛИТКА ОДИНАРНОГО ОБЖИГА • Сначала готовится смесь из соответствующих сырьевых компонентов. Спресованная смесь покрывается глазурью, а затем один раз обжигается. Именно обжиг обеспечивает хорошее сцепление глазури со смесью. Существует несколько типов плитки одного обжига.

ПЛИТКА ОДИНАРНОГО ОБЖИГА • Сначала готовится смесь из соответствующих сырьевых компонентов. Спресованная смесь покрывается глазурью, а затем один раз обжигается. Именно обжиг обеспечивает хорошее сцепление глазури со смесью. Существует несколько типов плитки одного обжига.

ПЛИТКА МАЛОПОРИСТАЯ • Малопористые плитки используются для отделки полов внутри и снаружи помещений. Они обладают хорошей механической прочностью и морозостойкостью. Классифицируется она по размеру и продается партиями.

ПЛИТКА МАЛОПОРИСТАЯ • Малопористые плитки используются для отделки полов внутри и снаружи помещений. Они обладают хорошей механической прочностью и морозостойкостью. Классифицируется она по размеру и продается партиями.

ПЛИТКА СИЛЬНОПОРИСТАЯ • В процессе производства в них вносятся специальные добавки, которые снижают вес плитки. Такие плитки можно клеить очень густо (с тонким швом). Они лучше впитывают воду и менее устойчивы к механическим воздействиям, поэтому рекомендуется использовать такую плитку только для отделки стен.

ПЛИТКА СИЛЬНОПОРИСТАЯ • В процессе производства в них вносятся специальные добавки, которые снижают вес плитки. Такие плитки можно клеить очень густо (с тонким швом). Они лучше впитывают воду и менее устойчивы к механическим воздействиям, поэтому рекомендуется использовать такую плитку только для отделки стен.

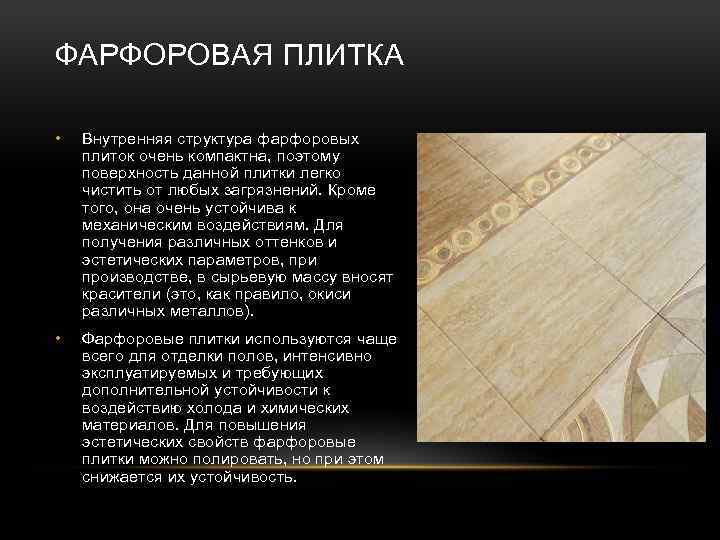

ФАРФОРОВАЯ ПЛИТКА • Внутренняя структура фарфоровых плиток очень компактна, поэтому поверхность данной плитки легко чистить от любых загрязнений. Кроме того, она очень устойчива к механическим воздействиям. Для получения различных оттенков и эстетических параметров, при производстве, в сырьевую массу вносят красители (это, как правило, окиси различных металлов). • Фарфоровые плитки используются чаще всего для отделки полов, интенсивно эксплуатируемых и требующих дополнительной устойчивости к воздействию холода и химических материалов. Для повышения эстетических свойств фарфоровые плитки можно полировать, но при этом снижается их устойчивость.

ФАРФОРОВАЯ ПЛИТКА • Внутренняя структура фарфоровых плиток очень компактна, поэтому поверхность данной плитки легко чистить от любых загрязнений. Кроме того, она очень устойчива к механическим воздействиям. Для получения различных оттенков и эстетических параметров, при производстве, в сырьевую массу вносят красители (это, как правило, окиси различных металлов). • Фарфоровые плитки используются чаще всего для отделки полов, интенсивно эксплуатируемых и требующих дополнительной устойчивости к воздействию холода и химических материалов. Для повышения эстетических свойств фарфоровые плитки можно полировать, но при этом снижается их устойчивость.

ПЛИТКА, ГЛАЗУРОВАННАЯ ДАВЛЕНИЕМ • Глазурование смеси с помощью давления выполняется одновременно с подготовкой самой смеси. Слой глазури прессуется вместе с основной массой, а затем обжигается. • Эти изделия имеют малую пористость и имеют более толстый слой глазури, чем другие виды плитки, благодаря чему прекрасно подходят для внутренней облицовки полов, подверженных интенсивному движению.

ПЛИТКА, ГЛАЗУРОВАННАЯ ДАВЛЕНИЕМ • Глазурование смеси с помощью давления выполняется одновременно с подготовкой самой смеси. Слой глазури прессуется вместе с основной массой, а затем обжигается. • Эти изделия имеют малую пористость и имеют более толстый слой глазури, чем другие виды плитки, благодаря чему прекрасно подходят для внутренней облицовки полов, подверженных интенсивному движению.

ПЛИТКА ДВОЙНОГО ОБЖИГА • Метод двойного обжига заключается в том, что обожженные пластины покрываются глазурью, после чего снова обжигаются. Их цена выше, чем у плиток одинарного обжига, так как они обладают более ровной и блестящей поверхностью, что и является их главным преимуществом. Дело в том, что после первого обжига к поверхности плитки выходит содержащийся в глине газ, который оставляет на ней маленькие следы: дырочки, трещины. Если плитка обжигается дважды, такие дефекты на поверхности не образуются. Пластины двойного обжига применяются для отделки стен и полов. Недостатком такой плитки является то, что нельзя изготовить ее с малой пористостью.

ПЛИТКА ДВОЙНОГО ОБЖИГА • Метод двойного обжига заключается в том, что обожженные пластины покрываются глазурью, после чего снова обжигаются. Их цена выше, чем у плиток одинарного обжига, так как они обладают более ровной и блестящей поверхностью, что и является их главным преимуществом. Дело в том, что после первого обжига к поверхности плитки выходит содержащийся в глине газ, который оставляет на ней маленькие следы: дырочки, трещины. Если плитка обжигается дважды, такие дефекты на поверхности не образуются. Пластины двойного обжига применяются для отделки стен и полов. Недостатком такой плитки является то, что нельзя изготовить ее с малой пористостью.

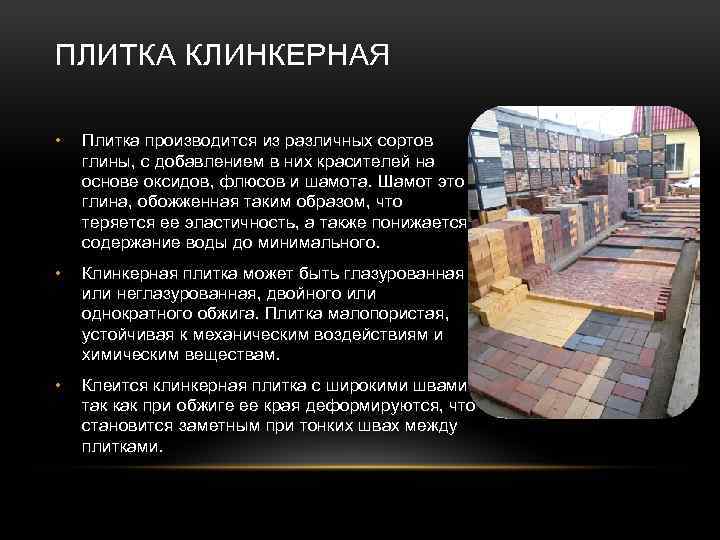

ПЛИТКА КЛИНКЕРНАЯ • Плитка производится из различных сортов глины, с добавлением в них красителей на основе оксидов, флюсов и шамота. Шамот это глина, обожженная таким образом, что теряется ее эластичность, а также понижается содержание воды до минимального. • Клинкерная плитка может быть глазурованная или неглазурованная, двойного или однократного обжига. Плитка малопористая, устойчивая к механическим воздействиям и химическим веществам. • Клеится клинкерная плитка с широкими швами, так как при обжиге ее края деформируются, что становится заметным при тонких швах между плитками.

ПЛИТКА КЛИНКЕРНАЯ • Плитка производится из различных сортов глины, с добавлением в них красителей на основе оксидов, флюсов и шамота. Шамот это глина, обожженная таким образом, что теряется ее эластичность, а также понижается содержание воды до минимального. • Клинкерная плитка может быть глазурованная или неглазурованная, двойного или однократного обжига. Плитка малопористая, устойчивая к механическим воздействиям и химическим веществам. • Клеится клинкерная плитка с широкими швами, так как при обжиге ее края деформируются, что становится заметным при тонких швах между плитками.

ПЛИТКА КОТТО • Плитки типа котто, как правило, неглазурованные, и применяются для облицовки внутренних полов. Такие плитки позволяют получить рельефную поверхность пола. Плитки такого рода делаются из глины разных видов, которая специально не смешивается и не сортируется. Плитки типа котто используются с давних времен. Но также, они широко распространены и в современном строительстве. • Существуют разновидности плитки по технологии изготовления:

ПЛИТКА КОТТО • Плитки типа котто, как правило, неглазурованные, и применяются для облицовки внутренних полов. Такие плитки позволяют получить рельефную поверхность пола. Плитки такого рода делаются из глины разных видов, которая специально не смешивается и не сортируется. Плитки типа котто используются с давних времен. Но также, они широко распространены и в современном строительстве. • Существуют разновидности плитки по технологии изготовления:

НАЛИВНЫЕ ПОЛЫ

НАЛИВНЫЕ ПОЛЫ

КЛАССИФИКАЦИЯ НАЛИВНЫХ ПОЛОВ • По степени наполнения песком и толщине покрытия делят на: • Тонкослойные (до 1 мм). • Наливные (до 5 мм, до 50% наполнения по весу). • Высоконаполненные (до 8 мм, до 85% наполнения по весу). • Тонкослойный наливной пол используется в помещениях промышленного назначения со средней степенью нагрузки. Это экономичное и практичное решение, которое позволяет придать покрытию декоративный вид. Слабым местом тонкослойного покрытия является невысокая устойчивость к истиранию. • Наливные полы в полной мере проявляют свои свойства при высоких и средних механических нагрузках. Долговечность, ударопрочность, экономичность и ремонтопригодность прекрасно объясняют стремительно растущую популярность покрытия. Поверхность пола может быть глянцевой или матовой.

КЛАССИФИКАЦИЯ НАЛИВНЫХ ПОЛОВ • По степени наполнения песком и толщине покрытия делят на: • Тонкослойные (до 1 мм). • Наливные (до 5 мм, до 50% наполнения по весу). • Высоконаполненные (до 8 мм, до 85% наполнения по весу). • Тонкослойный наливной пол используется в помещениях промышленного назначения со средней степенью нагрузки. Это экономичное и практичное решение, которое позволяет придать покрытию декоративный вид. Слабым местом тонкослойного покрытия является невысокая устойчивость к истиранию. • Наливные полы в полной мере проявляют свои свойства при высоких и средних механических нагрузках. Долговечность, ударопрочность, экономичность и ремонтопригодность прекрасно объясняют стремительно растущую популярность покрытия. Поверхность пола может быть глянцевой или матовой.

• Высоконаполненные покрытия используются в там, где отмечаются высокие механические нагрузки. По своим свойствам они схожи с полимербетоном, обладают достаточной устойчивостью к абразивному износу, ударопрочны и долговечны. • Наливные полы делятся на две группы: • Минеральные составы; • Полимерные покрытия. • Состав наливного пола минерального типа - смесь модификаторов, цемента, минеральных наполнителей, которые влияют на растекаемость и пластичность состава и также скорость его схватывания. Смеси делятся на самовыравнивающиеся и саморастекающиеся. Основное назначение – выравнивание основания для последующей укладки ламината, линолеума, плитки и пр.

• Высоконаполненные покрытия используются в там, где отмечаются высокие механические нагрузки. По своим свойствам они схожи с полимербетоном, обладают достаточной устойчивостью к абразивному износу, ударопрочны и долговечны. • Наливные полы делятся на две группы: • Минеральные составы; • Полимерные покрытия. • Состав наливного пола минерального типа - смесь модификаторов, цемента, минеральных наполнителей, которые влияют на растекаемость и пластичность состава и также скорость его схватывания. Смеси делятся на самовыравнивающиеся и саморастекающиеся. Основное назначение – выравнивание основания для последующей укладки ламината, линолеума, плитки и пр.

ВИДЫ МИНЕРАЛЬНЫХ НАЛИВНЫХ ПОЛОВ • Базовый. Смесь используется для предварительного выравнивания стяжки, имеющей уклон до 80 мм, неровности и перепады. Толщина наливного пола базового типа – 10 -80 мм. Ходить по покрытию можно через 12 ч после заливки; • Средний. Используется для выравнивания бетонных и цементнопесочных стяжек, содержащих уклоны не более 30 мм. Толщина слоя нанесения может варьировать в пределах 7 -30 мм. Ходить по поверхности можно через 4 часа. • Финишный. Используется для выравнивания основания перед укладкой паркета, ламината, линолеума и пр. Толщина наливного финишного слоя 3 -10 мм. Допустимый уклон основания - 10 мм. Передвигаться по покрытию можно через 4 часа. • Минеральный наливной пол не армируется, но при этом нуждается в финишной отделке.

ВИДЫ МИНЕРАЛЬНЫХ НАЛИВНЫХ ПОЛОВ • Базовый. Смесь используется для предварительного выравнивания стяжки, имеющей уклон до 80 мм, неровности и перепады. Толщина наливного пола базового типа – 10 -80 мм. Ходить по покрытию можно через 12 ч после заливки; • Средний. Используется для выравнивания бетонных и цементнопесочных стяжек, содержащих уклоны не более 30 мм. Толщина слоя нанесения может варьировать в пределах 7 -30 мм. Ходить по поверхности можно через 4 часа. • Финишный. Используется для выравнивания основания перед укладкой паркета, ламината, линолеума и пр. Толщина наливного финишного слоя 3 -10 мм. Допустимый уклон основания - 10 мм. Передвигаться по покрытию можно через 4 часа. • Минеральный наливной пол не армируется, но при этом нуждается в финишной отделке.

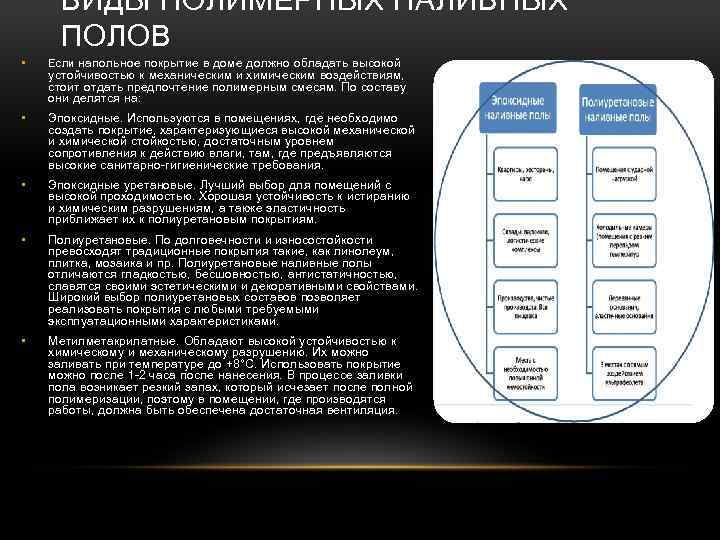

ВИДЫ ПОЛИМЕРНЫХ НАЛИВНЫХ ПОЛОВ • Если напольное покрытие в доме должно обладать высокой • Эпоксидные. Используются в помещениях, где необходимо создать покрытие, характеризующиеся высокой механической и химической стойкостью, достаточным уровнем сопротивления к действию влаги, там, где предъявляются высокие санитарно-гигиенические требования. • Эпоксидные уретановые. Лучший выбор для помещений с высокой проходимостью. Хорошая устойчивость к истиранию и химическим разрушениям, а также эластичность приближает их к полиуретановым покрытиям. • Полиуретановые. По долговечности и износостойкости превосходят традиционные покрытия такие, как линолеум, плитка, мозаика и пр. Полиуретановые наливные полы отличаются гладкостью, бесшовностью, антистатичностью, славятся своими эстетическими и декоративными свойствами. Широкий выбор полиуретановых составов позволяет реализовать покрытия с любыми требуемыми эксплуатационными характеристиками. • Метилметакрилатные. Обладают высокой устойчивостью к химическому и механическому разрушению. Их можно заливать при температуре до +8°С. Использовать покрытие можно после 1 -2 часа после нанесения. В процессе заливки пола возникает резкий запах, который исчезает после полной полимеризации, поэтому в помещении, где производятся работы, должна быть обеспечена достаточная вентиляция. устойчивостью к механическим и химическим воздействиям, стоит отдать предпочтение полимерным смесям. По составу они делятся на:

ВИДЫ ПОЛИМЕРНЫХ НАЛИВНЫХ ПОЛОВ • Если напольное покрытие в доме должно обладать высокой • Эпоксидные. Используются в помещениях, где необходимо создать покрытие, характеризующиеся высокой механической и химической стойкостью, достаточным уровнем сопротивления к действию влаги, там, где предъявляются высокие санитарно-гигиенические требования. • Эпоксидные уретановые. Лучший выбор для помещений с высокой проходимостью. Хорошая устойчивость к истиранию и химическим разрушениям, а также эластичность приближает их к полиуретановым покрытиям. • Полиуретановые. По долговечности и износостойкости превосходят традиционные покрытия такие, как линолеум, плитка, мозаика и пр. Полиуретановые наливные полы отличаются гладкостью, бесшовностью, антистатичностью, славятся своими эстетическими и декоративными свойствами. Широкий выбор полиуретановых составов позволяет реализовать покрытия с любыми требуемыми эксплуатационными характеристиками. • Метилметакрилатные. Обладают высокой устойчивостью к химическому и механическому разрушению. Их можно заливать при температуре до +8°С. Использовать покрытие можно после 1 -2 часа после нанесения. В процессе заливки пола возникает резкий запах, который исчезает после полной полимеризации, поэтому в помещении, где производятся работы, должна быть обеспечена достаточная вентиляция. устойчивостью к механическим и химическим воздействиям, стоит отдать предпочтение полимерным смесям. По составу они делятся на:

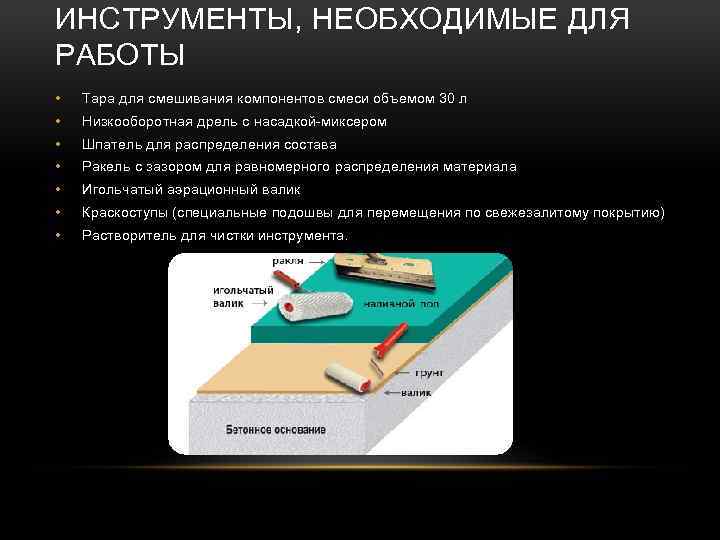

ИНСТРУМЕНТЫ, НЕОБХОДИМЫЕ ДЛЯ РАБОТЫ • Тара для смешивания компонентов смеси объемом 30 л • Низкооборотная дрель с насадкой-миксером • Шпатель для распределения состава • Ракель с зазором для равномерного распределения материала • Игольчатый аэрационный валик • Краскоступы (специальные подошвы для перемещения по свежезалитому покрытию) • Растворитель для чистки инструмента.

ИНСТРУМЕНТЫ, НЕОБХОДИМЫЕ ДЛЯ РАБОТЫ • Тара для смешивания компонентов смеси объемом 30 л • Низкооборотная дрель с насадкой-миксером • Шпатель для распределения состава • Ракель с зазором для равномерного распределения материала • Игольчатый аэрационный валик • Краскоступы (специальные подошвы для перемещения по свежезалитому покрытию) • Растворитель для чистки инструмента.

НАЛИВНОЙ ПОЛ – ТЕХНОЛОГИЯ ЗАЛИВКИ • Подготовка основания • Первым и самым важным этапом устройства покрытия является подготовка основания. Если основание деревянное, его следует очистить от жира и масла и тщательно просушить. Далее следует ошкурить или ошлифовать поверхность, обработать грунтовочным составом. • Если в качестве основания используется бетонная или цементно-песочная стяжка, следует заполнить швы и трещины герметиком, прогрунтовать. Трещины можно проклеить с помощью стеклоткани, засыпать кварцевым песком. • Если предстоит устройство наливного пола на старое бетонного основание, верхний слой следует удалить, тщательно отшлифовать поверхность, заделать трещины, сколы и выбоины, провести пескоструйную обработку бетона и прогрунтовать.

НАЛИВНОЙ ПОЛ – ТЕХНОЛОГИЯ ЗАЛИВКИ • Подготовка основания • Первым и самым важным этапом устройства покрытия является подготовка основания. Если основание деревянное, его следует очистить от жира и масла и тщательно просушить. Далее следует ошкурить или ошлифовать поверхность, обработать грунтовочным составом. • Если в качестве основания используется бетонная или цементно-песочная стяжка, следует заполнить швы и трещины герметиком, прогрунтовать. Трещины можно проклеить с помощью стеклоткани, засыпать кварцевым песком. • Если предстоит устройство наливного пола на старое бетонного основание, верхний слой следует удалить, тщательно отшлифовать поверхность, заделать трещины, сколы и выбоины, провести пескоструйную обработку бетона и прогрунтовать.

• Подготовка рабочей смеси • При подготовке смеси следует четко соблюдать условия, указанные производителем: в помещении должен соблюдаться температурный и влажностный режим, окна и двери нужно закрыть, избегая сквозняков. Влажность основания не должна превышать 4%. Для ее определения используется гигрометр.

• Подготовка рабочей смеси • При подготовке смеси следует четко соблюдать условия, указанные производителем: в помещении должен соблюдаться температурный и влажностный режим, окна и двери нужно закрыть, избегая сквозняков. Влажность основания не должна превышать 4%. Для ее определения используется гигрометр.

• Заливка основного и финишного слоя • Основной следует наносить спустя двое суток после грунтования поверхности. Заливка смеси производится, начиная с самой высокой точки поверхности. Перемещаться по помещению лучше всего в краскоступах. Нанесение состава осуществляется зубчатым шпателем. • По всей поверхности следует пройти аэрационным валиком. Это позволит максимально заполнить пустоты и создать гладкую поверхность без пузырьков воздуха. Через 3 -4 дня аналогично базовому наносим финишный слой наливного пола. При необходимости создается декор по финишному слою, после чего поверхность пола покрывается лаком.

• Заливка основного и финишного слоя • Основной следует наносить спустя двое суток после грунтования поверхности. Заливка смеси производится, начиная с самой высокой точки поверхности. Перемещаться по помещению лучше всего в краскоступах. Нанесение состава осуществляется зубчатым шпателем. • По всей поверхности следует пройти аэрационным валиком. Это позволит максимально заполнить пустоты и создать гладкую поверхность без пузырьков воздуха. Через 3 -4 дня аналогично базовому наносим финишный слой наливного пола. При необходимости создается декор по финишному слою, после чего поверхность пола покрывается лаком.

• Нарезка швов • Полимерное покрытие, наносимое на бетонное основание склонно к линейным деформациям. Исключить риск образования трещин можно, если нарезать швы в покрытии. Готовые швы необходимо обработать грунтовкой и заполнить специальным герметиком или уплотняющим шнуром. • Устройство наливных полов предусматривает операцию по созданию термоусадочного шва между стеной и составом. Это позволит минимизировать риск деформации стяжки основания в случае смещения несущих конструкций строения, увеличение температуры. • Термоусадочной шов следует создавать по всему периметру комнаты, вдоль стен и дверных проемов. Операция представляет собой приклеивание вспененной деформационной ленты. Впоследствии излишки ленты обрезаются строительным ножом.

• Нарезка швов • Полимерное покрытие, наносимое на бетонное основание склонно к линейным деформациям. Исключить риск образования трещин можно, если нарезать швы в покрытии. Готовые швы необходимо обработать грунтовкой и заполнить специальным герметиком или уплотняющим шнуром. • Устройство наливных полов предусматривает операцию по созданию термоусадочного шва между стеной и составом. Это позволит минимизировать риск деформации стяжки основания в случае смещения несущих конструкций строения, увеличение температуры. • Термоусадочной шов следует создавать по всему периметру комнаты, вдоль стен и дверных проемов. Операция представляет собой приклеивание вспененной деформационной ленты. Впоследствии излишки ленты обрезаются строительным ножом.

СПАСИБО ЗА ВНИМАНИЕ!

СПАСИБО ЗА ВНИМАНИЕ!