6 Механизмы приборов.ppt

- Количество слайдов: 153

Валы подвижных систем измерительных приборов и установок

Валы и оси. Основные понятия и конструктивные особенности Вращательные детали механизмов устанавливаются на валах и осях, которые обеспечивают постоянное положение оси вращения этих деталей. Валы - это детали, предназначенные для передачи крутящего момента вдоль своей оси и для поддержания вращающихся деталей приборов. В большинстве случаев валы работают одновременно на изгиб и кручение, а также на растяжение или сжатие. Оси - это детали, предназначенные для поддержания вращающихся деталей и не передающие полезного крутящего момента. Обычно оси испытывают поперечный изгиб. Они делятся на: неподвижные и вращающиеся.

Опорную часть осей и валов называют цапфой. Цапфы, расположенные по концам валов и осей и воспринимающие радиальную нагрузку, называются шипами, а расположенные на некотором расстоянии от концов - шейками. Цапфа, воспринимающая осевую нагрузку называется пятой. В зависимости от распределения нагрузок вдоль оси вала и условий сборки прямые валы изготавливают: гладкими или ступенчатыми, близкими по форме к балкам равного сопротивления изгибу. Конструктивная форма вала (оси) зависит от нагрузки, способа фиксации насаживаемой детали, условий сборки

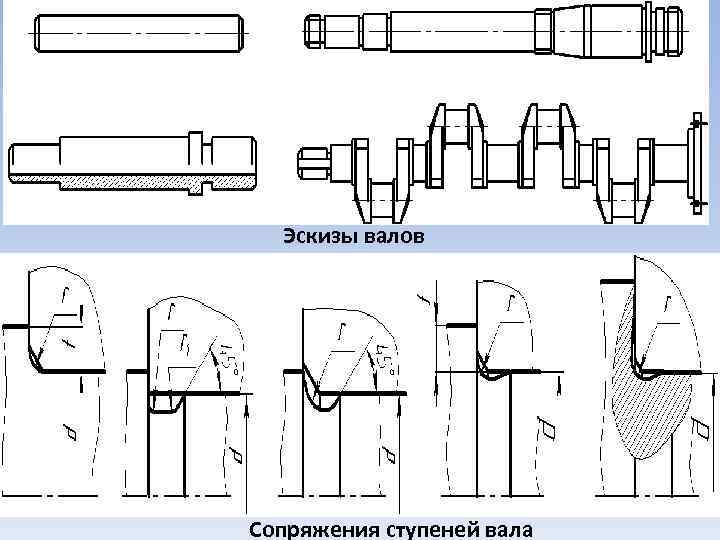

Эскизы валов Сопряжения ступеней вала

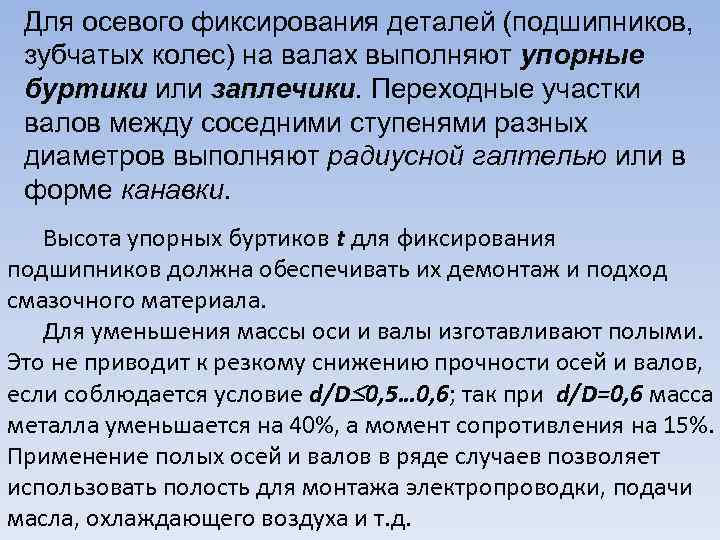

Для осевого фиксирования деталей (подшипников, зубчатых колес) на валах выполняют упорные буртики или заплечики. Переходные участки валов между соседними ступенями разных диаметров выполняют радиусной галтелью или в форме канавки. Высота упорных буртиков t для фиксирования подшипников должна обеспечивать их демонтаж и подход смазочного материала. Для уменьшения массы оси и валы изготавливают полыми. Это не приводит к резкому снижению прочности осей и валов, если соблюдается условие d/D 0, 5… 0, 6; так при d/D=0, 6 масса металла уменьшается на 40%, а момент сопротивления на 15%. Применение полых осей и валов в ряде случаев позволяет использовать полость для монтажа электропроводки, подачи масла, охлаждающего воздуха и т. д.

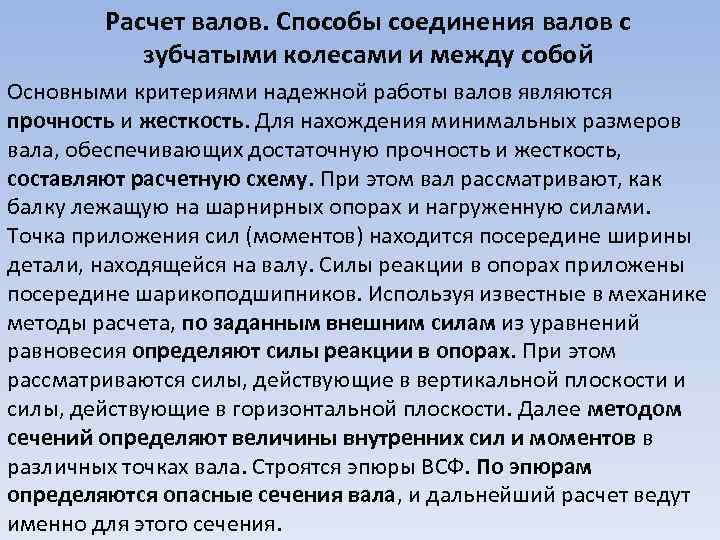

Расчет валов. Способы соединения валов с зубчатыми колесами и между собой Основными критериями надежной работы валов являются прочность и жесткость. Для нахождения минимальных размеров вала, обеспечивающих достаточную прочность и жесткость, составляют расчетную схему. При этом вал рассматривают, как балку лежащую на шарнирных опорах и нагруженную силами. Точка приложения сил (моментов) находится посередине ширины детали, находящейся на валу. Силы реакции в опорах приложены посередине шарикоподшипников. Используя известные в механике методы расчета, по заданным внешним силам из уравнений равновесия определяют силы реакции в опорах. При этом рассматриваются силы, действующие в вертикальной плоскости и силы, действующие в горизонтальной плоскости. Далее методом сечений определяют величины внутренних сил и моментов в различных точках вала. Строятся эпюры ВСФ. По эпюрам определяются опасные сечения вала, и дальнейший расчет ведут именно для этого сечения.

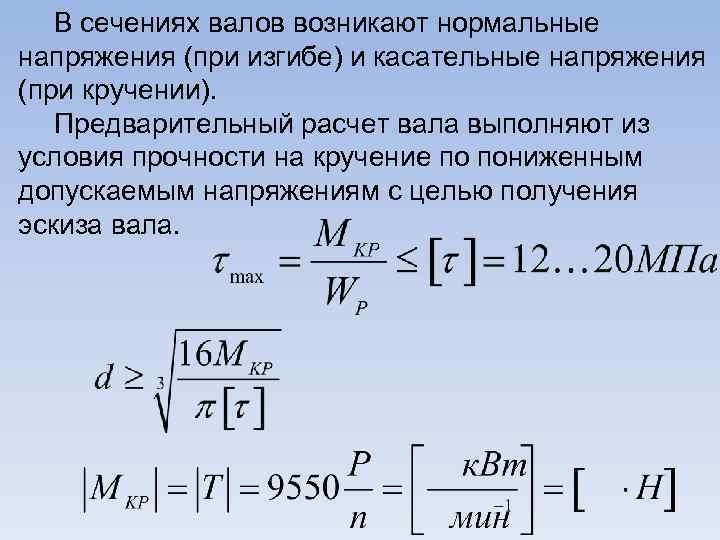

В сечениях валов возникают нормальные напряжения (при изгибе) и касательные напряжения (при кручении). Предварительный расчет вала выполняют из условия прочности на кручение по пониженным допускаемым напряжениям с целью получения эскиза вала.

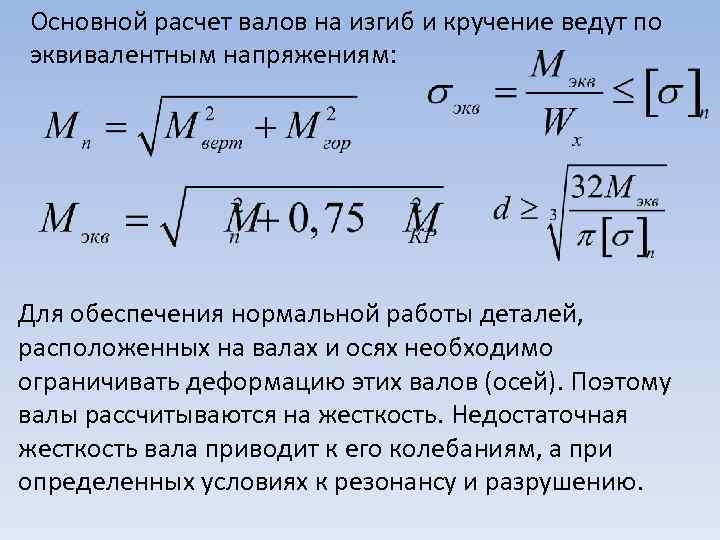

Основной расчет валов на изгиб и кручение ведут по эквивалентным напряжениям: Для обеспечения нормальной работы деталей, расположенных на валах и осях необходимо ограничивать деформацию этих валов (осей). Поэтому валы рассчитываются на жесткость. Недостаточная жесткость вала приводит к его колебаниям, а при определенных условиях к резонансу и разрушению.

Допустимый прогиб рассчитывается по формуле где L - расстояние между опорами вала, м При проектировании подвижных систем приборов следует избегать многоопорных валов и осей, т. к. возникает статическая неопределенность системы. При применении длинных валов их рекомендуется выполнять составными, соединенными муфтами. Зубчатые колеса, расположенные на валу соединяются с ним: - соединения натягом (за счет сил трения); - штифтового соединения (штифты цилиндрические и конические); - шпоночного соединения (призматические, сегментные шпонки); - шлицевые соединения; - соединение деталей на квадрате и лыске.

Опоры измерительных приборов для вращательного движения. Подшипники скольжения, их характеристика, классификация Подшипники скольжения – это опоры вращающихся деталей, работающие в условиях относительного скольжения поверхности цапфы по поверхности подшипника, разделенных слоем смазки. По направлению воспринимаемых нагрузок их разделяют на радиальные и упорные. Различают следующие типы подшипников скольжения: - гидродинамические, в которых слой смазки захватывается поверхностью цапфы в процессе вращения вала. Такие подшипники используются чаще всего;

- гидростатические – в них масляный слой между трущимися поверхностями создается насосом до начала вращения вала. Недостатки: большие потери мощности на прокручивание вала даже на холостом ходу, а также сложность конструкции подшипника, необходимость сбора масла, вытекающего из опоры; - подшипники с воздушной смазкой – опоры работают с неограниченной скоростью вала, минимальными потерями и минимальным нагревом. Опоры бывают двух видов: аэродинамические (воздух самозасасывается в зазор из атмосферы через торцы подшипников) и аэростатические (воздух подается под давлением извне еще до начала вращения). Недостатки воздушных опор: недопустимость перегрузок, приводящих к сухому трению; высокая точность изготовления; необходимость поддержания заданного давления в пневмосети;

- электромагнитные бесконтактные опоры – используют при очень больших скоростях. Потери в них минимальны, а допустимая скорость ограничивается лишь прочностью ротора. Недостаток: очень высокая стоимость. Подшипник скольжения состоит из корпуса, вкладыша, поддерживающего вал, смазывающих и защитных устройств (рис. а). Корпус подшипника может представлять собой отдельную деталь, присоединяемую к машине (автономный подшипник) или может быть выполнен как одно целое с неподвижной частью машины (встроенный подшипник). Корпус подшипника может быть цельным или разъемным.

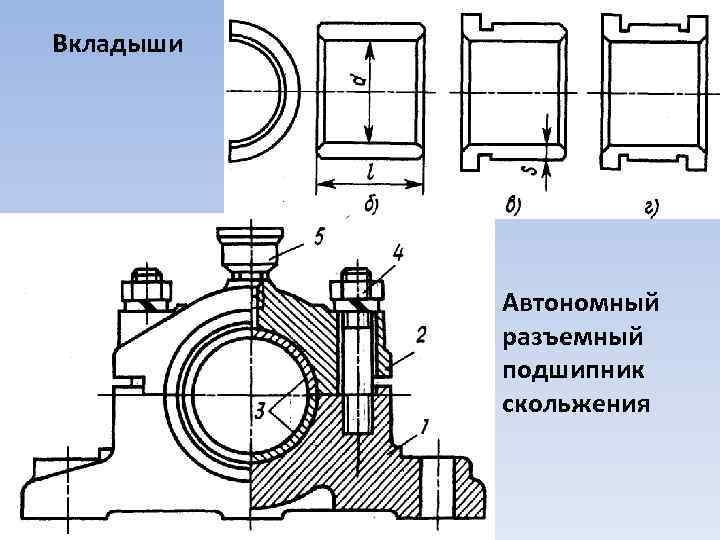

Вкладыши Автономный разъемный подшипник скольжения

Автономный разъемный подшипник состоит из корпуса 1, прикрепляемого к станине болтами, крышки подшипника 2, со смазочным устройством 5 и сменным вкладышем 3 (рис. б, в, г). Крышка подшипника соединяется с корпусом болтами 4. Разъемный корпус облегчает монтаж валов и допускает регулировку зазора в подшипнике. Вкладыши применяют для того, чтобы не выполнять корпус из дорогого антифрикционного материала, а также для упрощения ремонта подшипника при износе рабочих поверхностей.

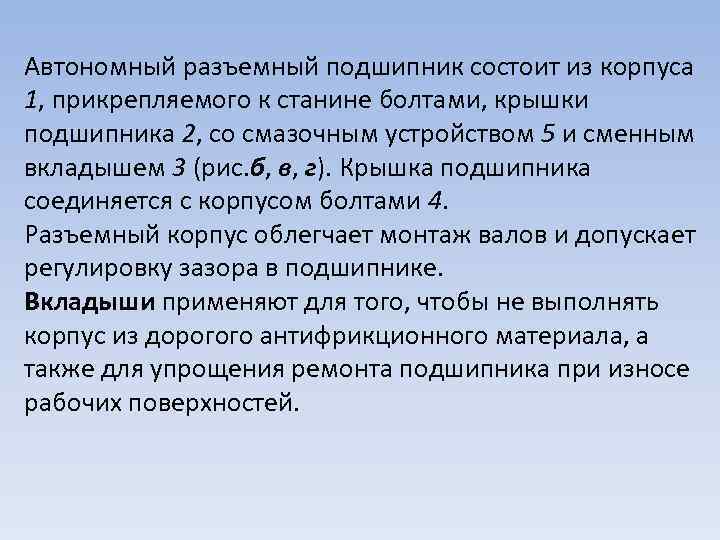

Опоры скольжения вертикально расположенных валов называются подпятниками В корпусе 2 подпятника размещается бронзовая или стальная линза 3, которая по мере износа заменяется новой. Втулка 1 воспринимает радиальные нагрузки. Материалы для подшипников выбирают применительно к работе в паре со стальными цапфами валов. Их разделяют на группы: - металлические – баббиты, бронзы, сплавы на цинковой основе, сплавы на алюминиевой основе, антифрикционные чугуны; - металлокерамические; - неметаллические – пластмассы, древесные пластики, резины и др. Подпятник

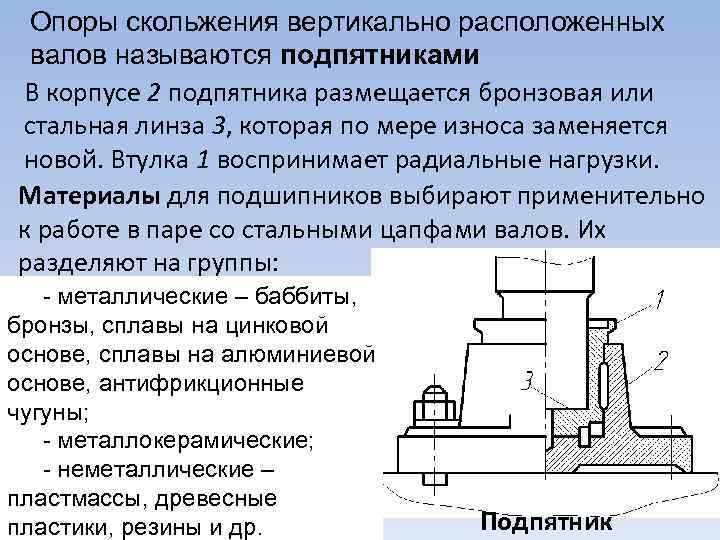

Расчет подшипников скольжения Расчет по допускаемым давлениям в подшипниках. Как правило, расчет ведут по нагрузке на опору, отнесенной к проекции цапфы: где R - нагрузка на опору, Н; d - диаметр вкладыша, мм; l - длина вкладыша, мм; [p] - допускаемая удельная нагрузка, выбирается по справочнику. Расчет используется как проверочный, так как диаметр цапфы уже определен конструктивно после расчета вала.

Расчет по произведению давления в подшипнике на скорость скольжения. где - скорость скольжения, м/с; [p ] - допускаемое произведение удельной нагрузки на скорость, принимается по справочнику. Произведение p характеризует теплообразование в подшипнике, а также износ.

Опоры на шариках и роликах. Подшипники качения, их характеристика, классификация Подшипники качения являются самым распространенным видом опор для вращающих деталей. Типовая конструкция подшипника качения состоит из наружного 1 и внутреннего 2 колец, между которыми расположены тела качения 3. Для предохранения тел качения от соприкосновения между собой, их отделяют друг от друга сепаратором 4, который существенно уменьшает потери на трение.

Подшипники качения классифицируются по следующим признакам: 1. По форме тел качения - шариковые и роликовые. Ролики по форме делятся на цилиндрические, конические, игольчатые. 2. По направлению воспринимаемой нагрузки - радиальные, радиально-упорные, упорные. 3. По радиальным размерам наружного кольца - серии: сверхлегкие (две), особо легкие (две), легкая, средняя, тяжелая (семь). Для уменьшения габаритных размеров узла подшипника в приборостроении часто применяют малогабаритные подшипники, без внутреннего кольца. Роль внутреннего кольца выполняет цапфа вала.

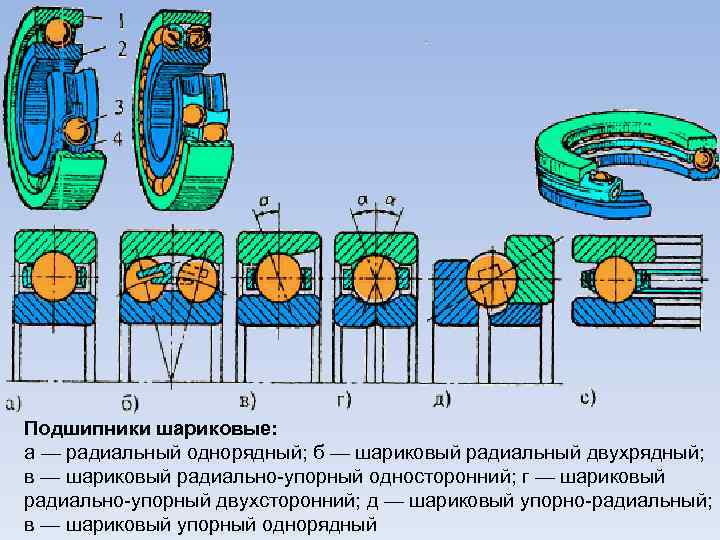

Подшипники шариковые: а — радиальный однорядный; б — шариковый радиальный двухрядный; в — шариковый радиально-упорный односторонний; г — шариковый радиально-упорный двухсторонний; д — шариковый упорно-радиальный; в — шариковый упорный однорядный

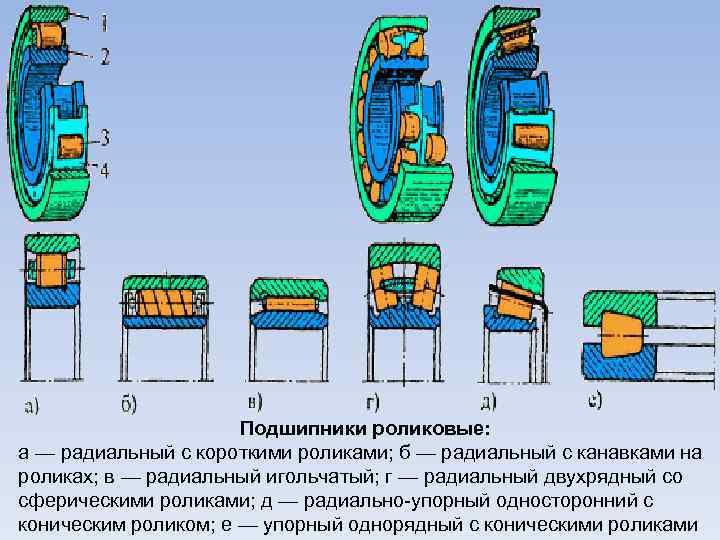

Подшипники роликовые: а — радиальный с короткими роликами; б — радиальный с канавками на роликах; в — радиальный игольчатый; г — радиальный двухрядный со сферическими роликами; д — радиально-упорный односторонний с коническим роликом; е — упорный однорядный с коническими роликами

Шариковый упорно-радиальный двухрядный

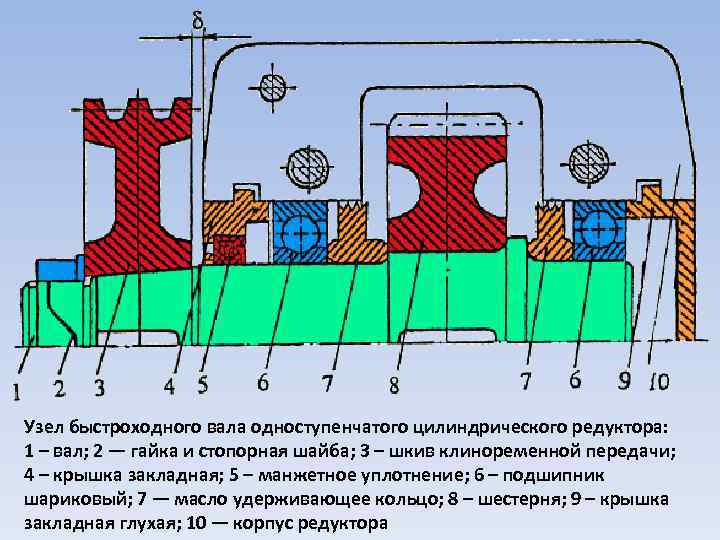

Узел быстроходного вала одноступенчатого цилиндрического редуктора: 1 – вал; 2 — гайка и стопорная шайба; 3 – шкив клиноременной передачи; 4 – крышка закладная; 5 – манжетное уплотнение; 6 – подшипник шариковый; 7 — масло удерживающее кольцо; 8 – шестерня; 9 – крышка закладная глухая; 10 — корпус редуктора

Конструкции подшипниковых узлов конических шестерен

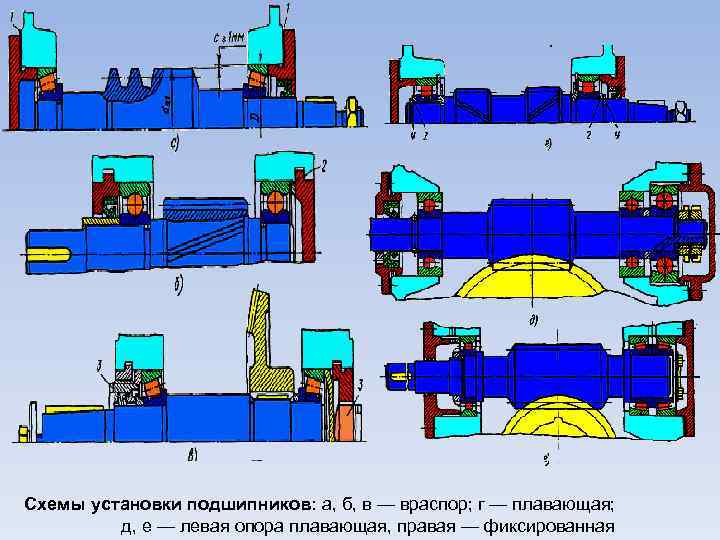

Схемы установки подшипников: а, б, в — враспор; г — плавающая; д, е — левая опора плавающая, правая — фиксированная

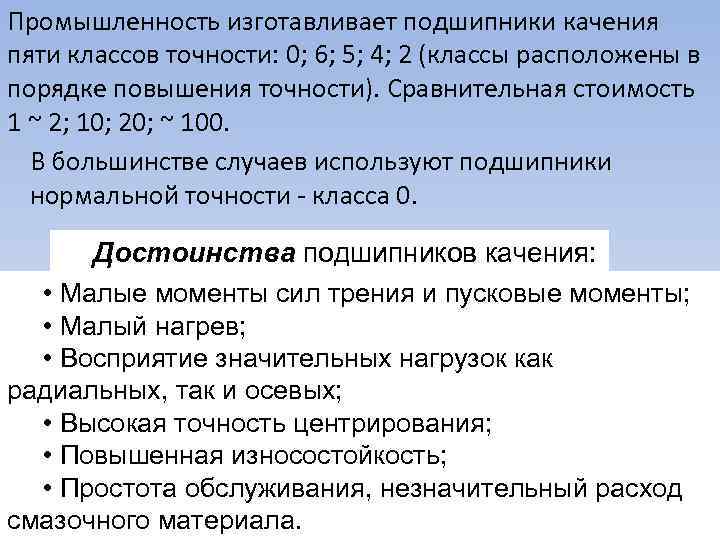

Промышленность изготавливает подшипники качения пяти классов точности: 0; 6; 5; 4; 2 (классы расположены в порядке повышения точности). Сравнительная стоимость 1 ~ 2; 10; 20; ~ 100. В большинстве случаев используют подшипники нормальной точности - класса 0. Достоинства подшипников качения: • Малые моменты сил трения и пусковые моменты; • Малый нагрев; • Восприятие значительных нагрузок как радиальных, так и осевых; • Высокая точность центрирования; • Повышенная износостойкость; • Простота обслуживания, незначительный расход смазочного материала.

Недостатки подшипников качения: • Низкая долговечность и шум при больших частотах вращения; • Ограниченная способность воспринимать динамические нагрузки; • Значительные габариты в радиальном направлении. Рассмотрим основные типы подшипников качения. 1. Шарикоподшипник радиальный однорядный способен воспринимать одновременно с радиальной нагрузкой Fr и небольшую осевую - до 70% от неиспользованной радиальной; т. е. где Fmax - максимально допускаемая при расчетных условиях работы радиальная нагрузка.

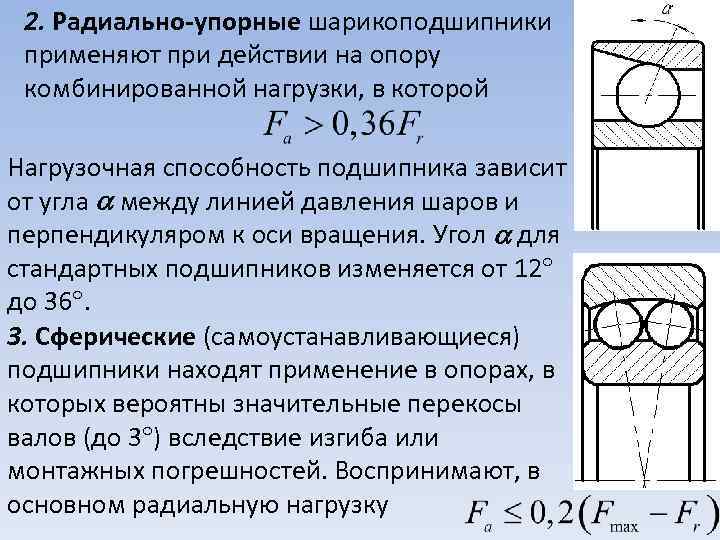

2. Радиально-упорные шарикоподшипники применяют при действии на опору комбинированной нагрузки, в которой Нагрузочная способность подшипника зависит от угла между линией давления шаров и перпендикуляром к оси вращения. Угол для стандартных подшипников изменяется от 12 до 36. 3. Сферические (самоустанавливающиеся) подшипники находят применение в опорах, в которых вероятны значительные перекосы валов (до 3 ) вследствие изгиба или монтажных погрешностей. Воспринимают, в основном радиальную нагрузку

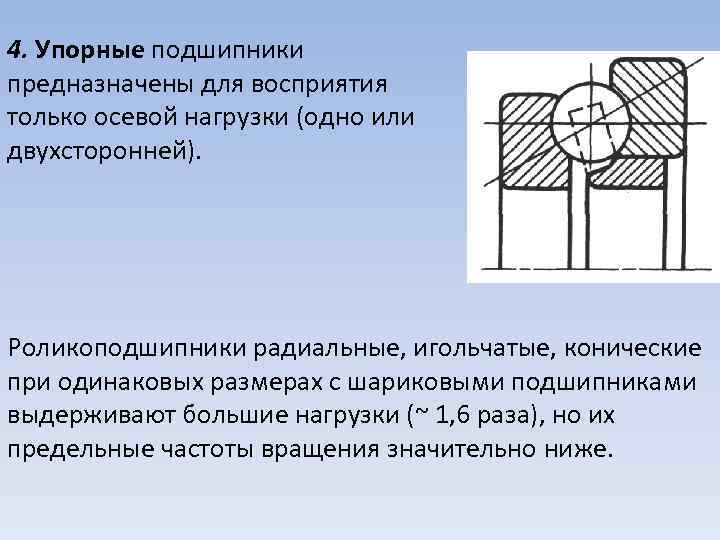

4. Упорные подшипники предназначены для восприятия только осевой нагрузки (одно или двухсторонней). Роликоподшипники радиальные, игольчатые, конические при одинаковых размерах с шариковыми подшипниками выдерживают большие нагрузки (~ 1, 6 раза), но их предельные частоты вращения значительно ниже.

Методика расчета и выбора подшипников качения. Трение в подшипниках В зависимости от условий работы подшипника (частоты вращения, продолжительности работы, характера нагрузки) геометрические размеры его определяются: • при n<10 мин-1 - из условия достаточной прочности контактных поверхностей на смятие по статической нагрузке; • при n>10 мин-1 - из условия долговечности подшипникового узла.

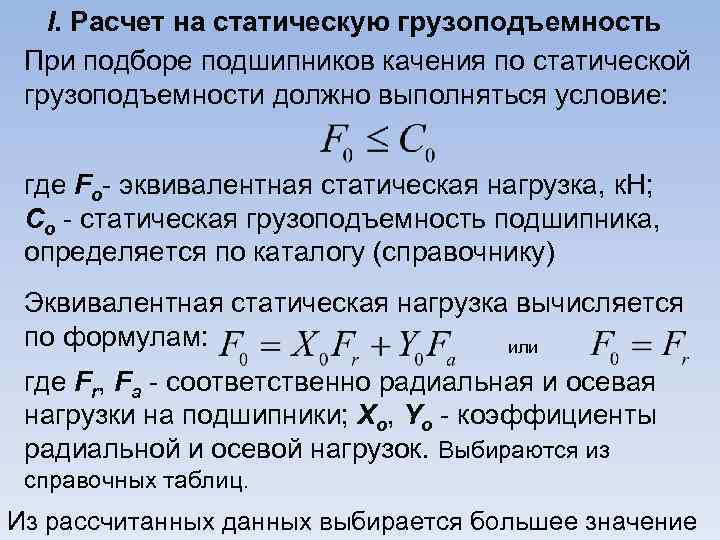

I. Расчет на статическую грузоподъемность При подборе подшипников качения по статической грузоподъемности должно выполняться условие: где Fo- эквивалентная статическая нагрузка, к. Н; Co - статическая грузоподъемность подшипника, определяется по каталогу (справочнику) Эквивалентная статическая нагрузка вычисляется по формулам: или где Fr, Fa - соответственно радиальная и осевая нагрузки на подшипники; Xo, Yo - коэффициенты радиальной и осевой нагрузок. Выбираются из справочных таблиц. Из рассчитанных данных выбирается большее значение

II. Расчет долговечности подшипников качения. Усталостное выкрашивание рабочих поверхностей контактирующих деталей от действия переменных нагрузок является основной причиной выхода из строя подшипников качения после длительной работы в нормальных условиях. Поэтому подшипники качения рассчитывают на долговечность по динамической грузоподъемности C. Основными характеристиками в расчете являются: - долговечность L, млн. об. или Lh, час; - динамическая и статическая грузоподъемности C, Co.

Экспериментально установлено, что зависимость между долговечностью, динамической грузоподъемностью и действующей на подшипник нагрузкой имеет вид: где C=Fэкв p L - динамическая грузоподъемность; Fэкв - эквивалентная динамическая нагрузка, действующая на подшипник; q - показатель кривой выносливости: для шарикоподшипников q=3, для роликоподшипников q=10/3. При постоянной частоте вращения подшипника (n=const) L и Lh связаны следующим образом:

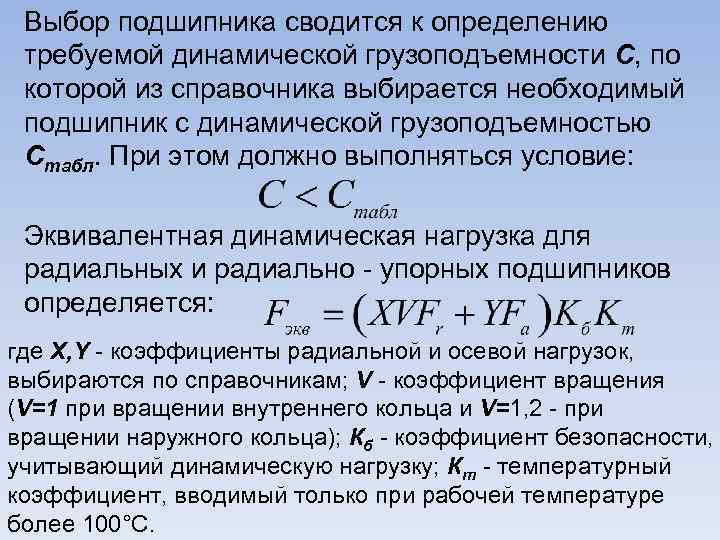

Выбор подшипника сводится к определению требуемой динамической грузоподъемности C, по которой из справочника выбирается необходимый подшипник с динамической грузоподъемностью Cтабл. При этом должно выполняться условие: Эквивалентная динамическая нагрузка для радиальных и радиально - упорных подшипников определяется: где X, Y - коэффициенты радиальной и осевой нагрузок, выбираются по справочникам; V - коэффициент вращения (V=1 при вращении внутреннего кольца и V=1, 2 - при вращении наружного кольца); Кб - коэффициент безопасности, учитывающий динамическую нагрузку; Кm - температурный коэффициент, вводимый только при рабочей температуре более 100°С.

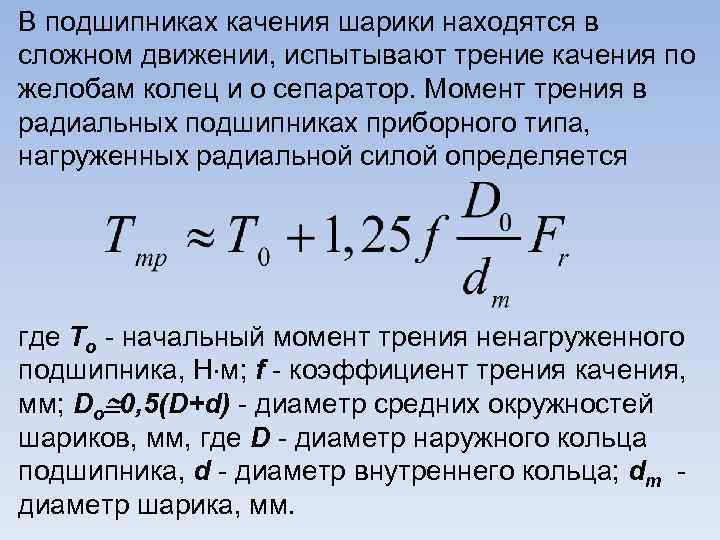

В подшипниках качения шарики находятся в сложном движении, испытывают трение качения по желобам колец и о сепаратор. Момент трения в радиальных подшипниках приборного типа, нагруженных радиальной силой определяется где То - начальный момент трения ненагруженного подшипника, Н м; f - коэффициент трения качения, мм; Do 0, 5(D+d) - диаметр средних окружностей шариков, мм, где D - диаметр наружного кольца подшипника, d - диаметр внутреннего кольца; dm - диаметр шарика, мм.

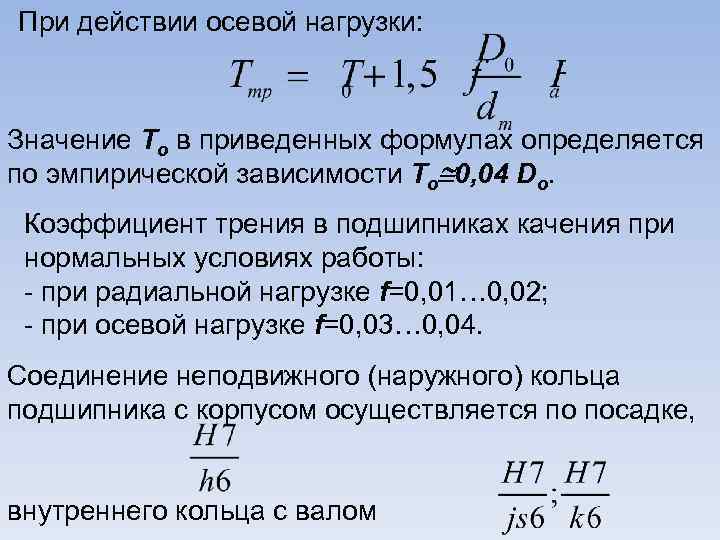

При действии осевой нагрузки: Значение То в приведенных формулах определяется по эмпирической зависимости То 0, 04 Do. Коэффициент трения в подшипниках качения при нормальных условиях работы: - при радиальной нагрузке f=0, 01… 0, 02; - при осевой нагрузке f=0, 03… 0, 04. Соединение неподвижного (наружного) кольца подшипника с корпусом осуществляется по посадке, внутреннего кольца с валом

Фрикционные механизмы Фрикционные передачи. Общие сведения Фрикционной передачей называют механизм, в котором движение одного жесткого звена преобразуется в движение другого жесткого звена за счет сил трения в одной или нескольких зонах контакта (сопряжения)

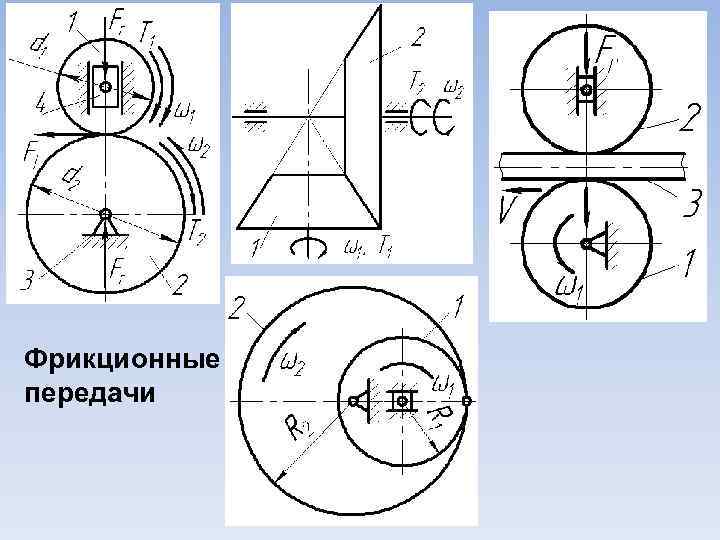

Фрикционные передачи

По назначению различают следующие фрикционные передачи: 1. передача с постоянным преобразованием одного параметра вращательного движения – цилиндрическая фрикционная передача (внешняя, внутренняя) (рис. а, в) 2. передача движения между перпендикулярными валами – коническая фрикционная передача (рис. б); 3. передача вращательного движения катка в поступательное движение ведомого звена (рис. г).

Простейшая фрикционная передача состоит из ведущего диска 1, поджимаемого силой Fr к торцевой поверхности диска 2. При вращении диска 1 в точке контакта возникает сила трения FТР=f. ТР Fr, которая приводит во вращение ведомый диск 2. Лобовой вариатор

Если диску 1 сообщить поступательное перемещение вдоль оси N-N, то у диска 2 будет бесступенчато изменяться угловая скорость 2, так как радиус R будет изменять свое значение от Rmin до Rmax. Такие передачи, которые позволяют плавно изменять частоту вращения ведомого звена, называют вариаторами. Широкое распространение получили фрикционные передачи с постоянным передаточным отношением. Достоинства фрикционных передач: простота конструкции тел качения; бесступенчатое регулирование скорости ведомого звена; возможность изменения скорости ведомого звена без остановки ведущего.

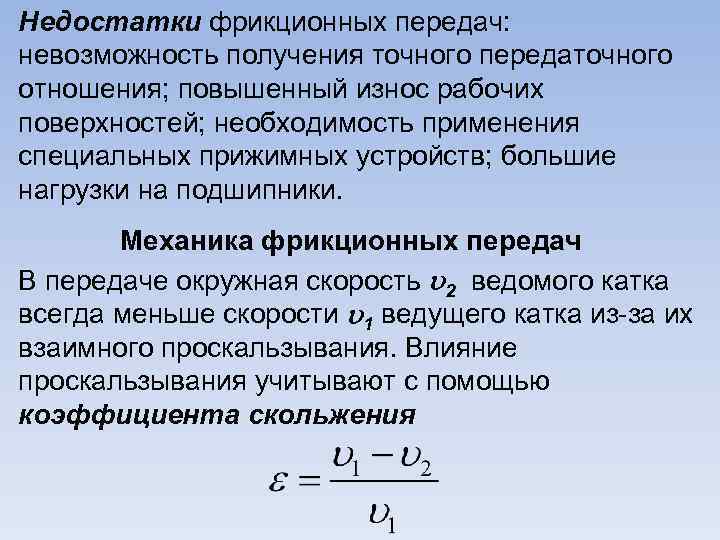

Недостатки фрикционных передач: невозможность получения точного передаточного отношения; повышенный износ рабочих поверхностей; необходимость применения специальных прижимных устройств; большие нагрузки на подшипники. Механика фрикционных передач В передаче окружная скорость 2 ведомого катка всегда меньше скорости 1 ведущего катка из-за их взаимного проскальзывания. Влияние проскальзывания учитывают с помощью коэффициента скольжения

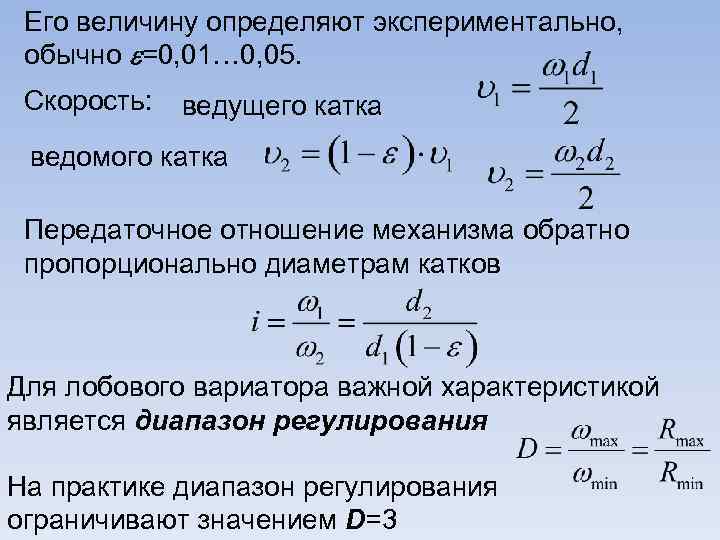

Его величину определяют экспериментально, обычно =0, 01… 0, 05. Скорость: ведущего катка ведомого катка Передаточное отношение механизма обратно пропорционально диаметрам катков Для лобового вариатора важной характеристикой является диапазон регулирования На практике диапазон регулирования ограничивают значением D=3

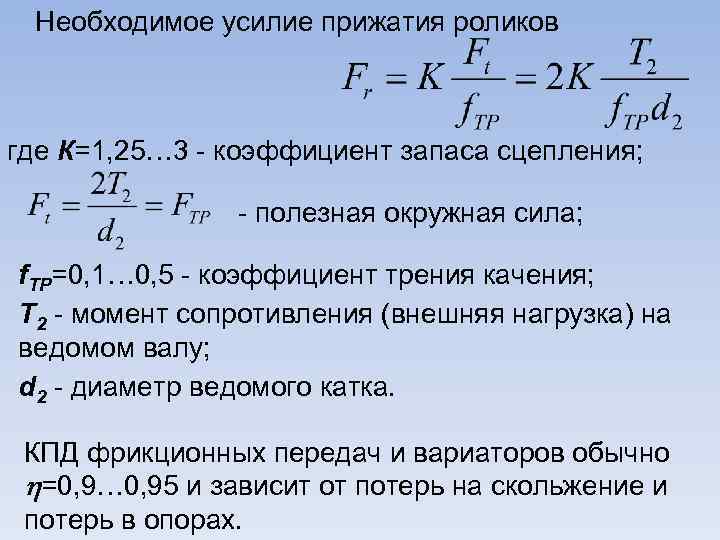

Необходимое усилие прижатия роликов где К=1, 25… 3 - коэффициент запаса сцепления; - полезная окружная сила; f. ТР=0, 1… 0, 5 - коэффициент трения качения; Т 2 - момент сопротивления (внешняя нагрузка) на ведомом валу; d 2 - диаметр ведомого катка. КПД фрикционных передач и вариаторов обычно =0, 9… 0, 95 и зависит от потерь на скольжение и потерь в опорах.

Виды повреждений и критерии работоспособности. Расчет фрикционных передач Рабочие поверхности металлических катков работающих в масле разрушаются из-за усталостного выкрашивания под действием переменных контактных напряжений. Рабочие поверхности металлических катков работающих без смазочного материала разрушаются под действием переменных контактных напряжений и силы трения. Катки из неметаллических материалов выходят из строя из-за расслаивания рабочих поверхностей.

Критериями работоспособности передачи являются контактная прочность и износостойкость. Расчет на прочность выполняют по допускаемым контактным напряжениям где b - ширина катка. Значение [ H] принимают в зависимости от твердости по Бринеллю поверхности катков и условий трения.

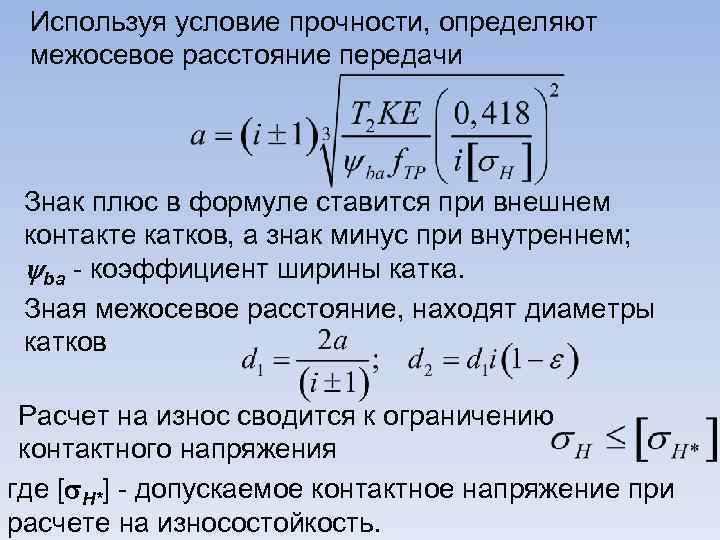

Используя условие прочности, определяют межосевое расстояние передачи Знак плюс в формуле ставится при внешнем контакте катков, а знак минус при внутреннем; ba - коэффициент ширины катка. Зная межосевое расстояние, находят диаметры катков Расчет на износ сводится к ограничению контактного напряжения где [ H*] - допускаемое контактное напряжение при расчете на износостойкость.

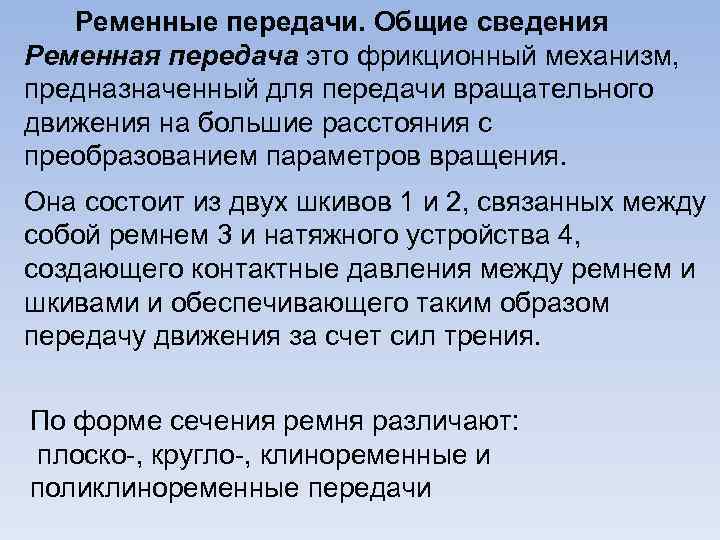

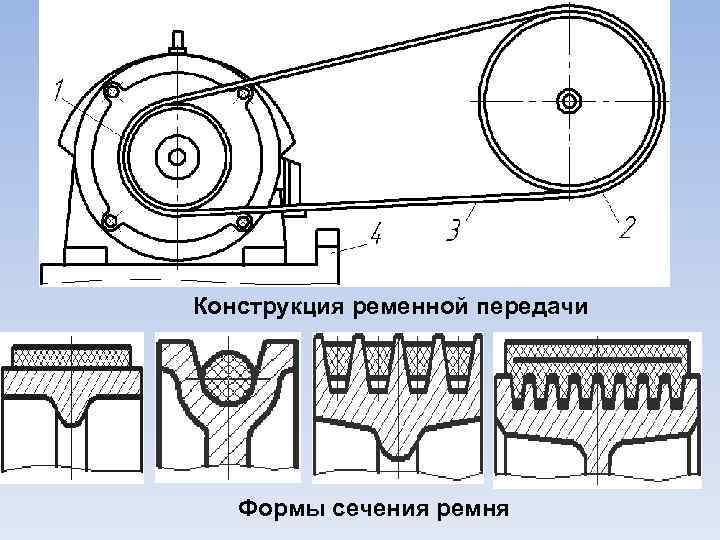

Ременные передачи. Общие сведения Ременная передача это фрикционный механизм, предназначенный для передачи вращательного движения на большие расстояния с преобразованием параметров вращения. Она состоит из двух шкивов 1 и 2, связанных между собой ремнем 3 и натяжного устройства 4, создающего контактные давления между ремнем и шкивами и обеспечивающего таким образом передачу движения за счет сил трения. По форме сечения ремня различают: плоско-, кругло-, клиноременные и поликлиноременные передачи

Конструкция ременной передачи Формы сечения ремня

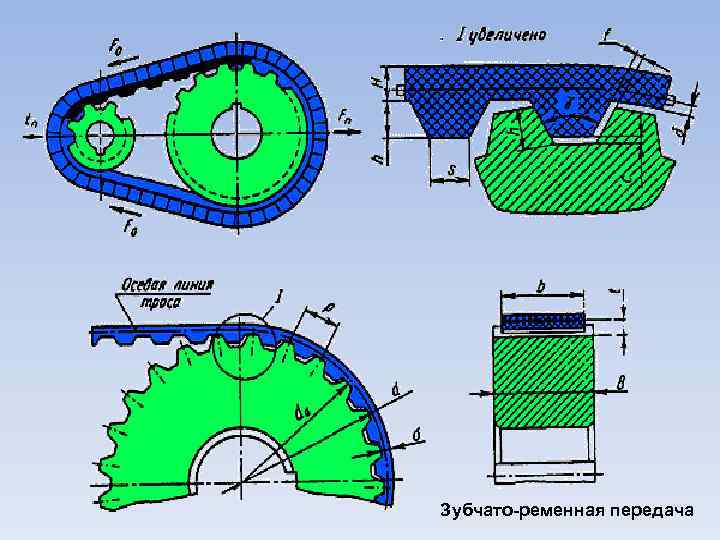

Зубчато-ременная передача

С помощью ремня можно передавать движение: *-между параллельными валами в одну сторону; *-между параллельными валами в противоположную сторону; *-между перекрещивающимися валами. Перекрестная и полуперекрестная передачи

Достоинства передачи: возможность передачи движения на большие расстояния (8… 10 м); простота конструкции; малая стоимость; быстроходность; плавность и бесшумность работы; малая чувствительность к перегрузкам, толчкам и ударам. Недостатки передачи: быстрый износ ремня; большие радиальные габариты; значительные нагрузки на валы и опоры; непостоянное передаточное отношение. В приводах ременную передачу обычно применяют как понижающую. В многоступенчатых приводах ременную передачу применяют в качестве быстроходной ступени, чтобы габариты и масса передачи были минимальными.

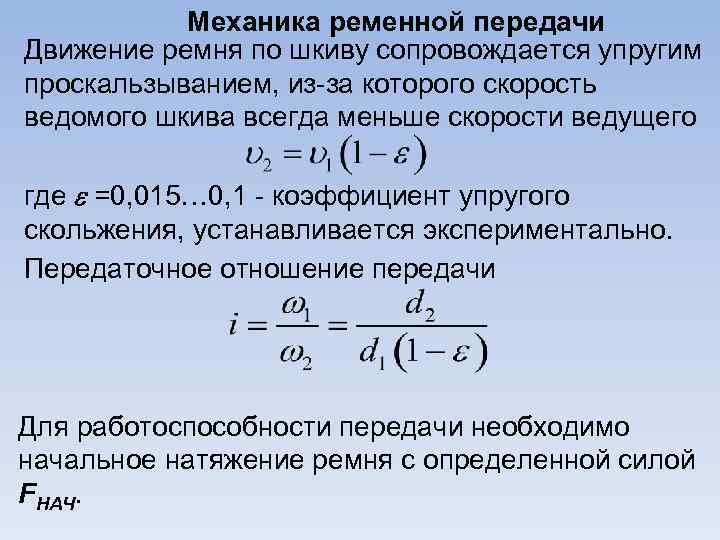

Механика ременной передачи Движение ремня по шкиву сопровождается упругим проскальзыванием, из-за которого скорость ведомого шкива всегда меньше скорости ведущего где =0, 015… 0, 1 - коэффициент упругого скольжения, устанавливается экспериментально. Передаточное отношение передачи Для работоспособности передачи необходимо начальное натяжение ремня с определенной силой FНАЧ.

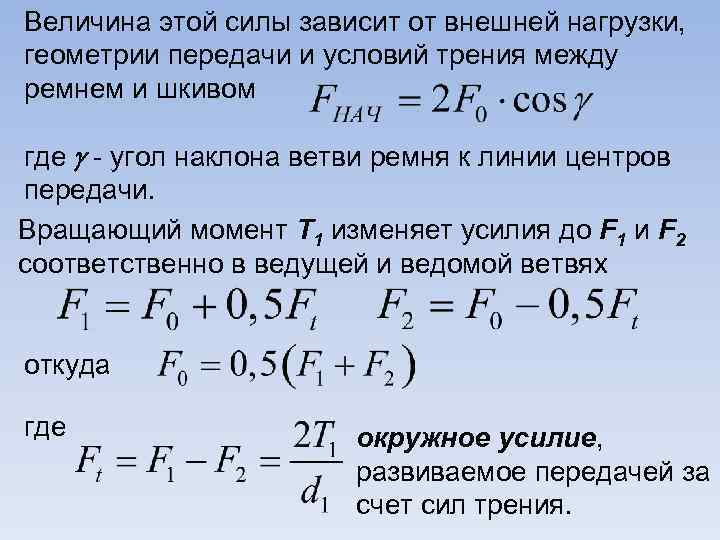

Величина этой силы зависит от внешней нагрузки, геометрии передачи и условий трения между ремнем и шкивом где - угол наклона ветви ремня к линии центров передачи. Вращающий момент Т 1 изменяет усилия до F 1 и F 2 соответственно в ведущей и ведомой ветвях откуда где окружное усилие, развиваемое передачей за счет сил трения.

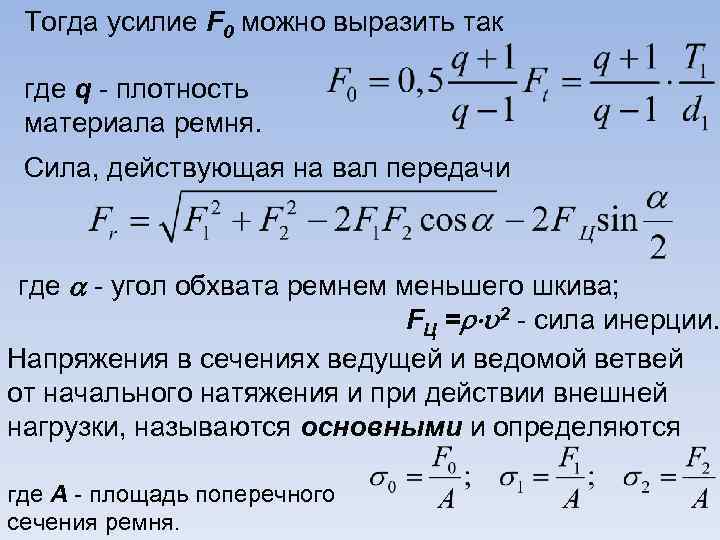

Тогда усилие F 0 можно выразить так где q - плотность материала ремня. Сила, действующая на вал передачи где - угол обхвата ремнем меньшего шкива; FЦ = 2 - сила инерции. Напряжения в сечениях ведущей и ведомой ветвей от начального натяжения и при действии внешней нагрузки, называются основными и определяются где А - площадь поперечного сечения ремня.

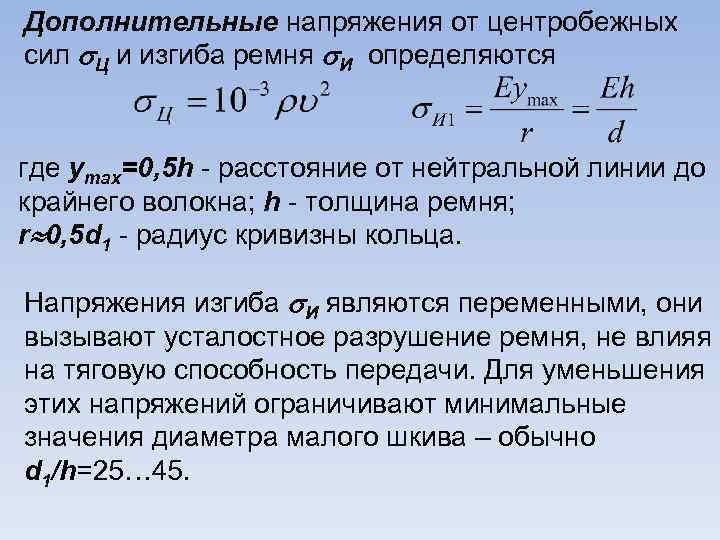

Дополнительные напряжения от центробежных сил Ц и изгиба ремня И определяются где ymax=0, 5 h - расстояние от нейтральной линии до крайнего волокна; h - толщина ремня; r 0, 5 d 1 - радиус кривизны кольца. Напряжения изгиба И являются переменными, они вызывают усталостное разрушение ремня, не влияя на тяговую способность передачи. Для уменьшения этих напряжений ограничивают минимальные значения диаметра малого шкива – обычно d 1/h=25… 45.

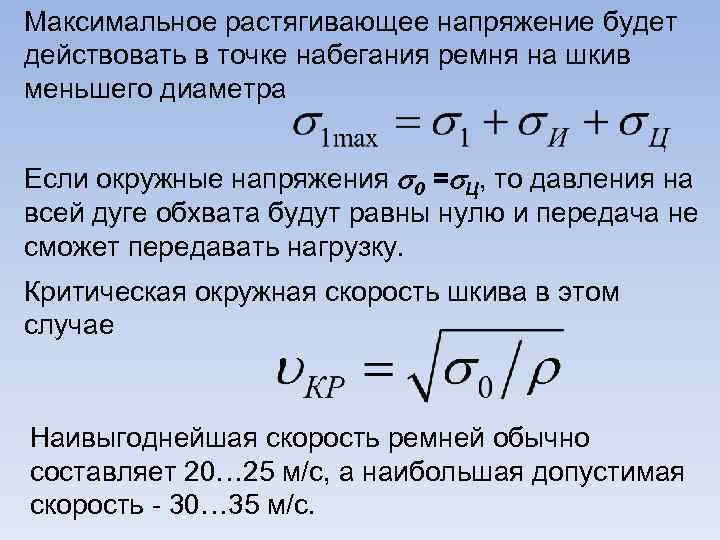

Максимальное растягивающее напряжение будет действовать в точке набегания ремня на шкив меньшего диаметра Если окружные напряжения 0 = Ц, то давления на всей дуге обхвата будут равны нулю и передача не сможет передавать нагрузку. Критическая окружная скорость шкива в этом случае Наивыгоднейшая скорость ремней обычно составляет 20… 25 м/c, а наибольшая допустимая скорость - 30… 35 м/c.

Критерии работоспособности и расчеты передач Опыт эксплуатации передач в различных машинах и механизмах показал, что работоспособность передач ограничивается преимущественно тяговой способностью и долговечностью ремня. В первом случае ремень имеет ограниченную тяговую способность из-за буксования, из-за недостаточной прочности сцепления ремня со шкивом. При буксовании ремень нагревается, может сойти со шкива, обгореть. Поэтому буксование в ременной передаче недопустимо. Основные способы повышения тяговой способности ременной передачи: - увеличение усилия F 0 начального натяжения ветвей ремня; - увеличение коэффициента тяги за счет увеличения угла обхвата и коэффициента трения f. ТР между ремнем и шкивом; - увеличение диаметра ведущего шкива.

Во втором случае причиной отказа передачи является усталостное разрушение ремня. При работе ременной передачи часть энергии теряется на упругий гистерезис при циклическом деформировании ремня, на скольжение ремня по шкивам, аэродинамическое сопротивление движению ремня и шкивов, а также трение в подшипниках валов передачи. Эффективным считают нагружение передачи, соответствующее наибольшему КПД и некоторому запасу по сцеплению. При этом =0, 92… 0, 98 в зависимости от типа ремня передачи.

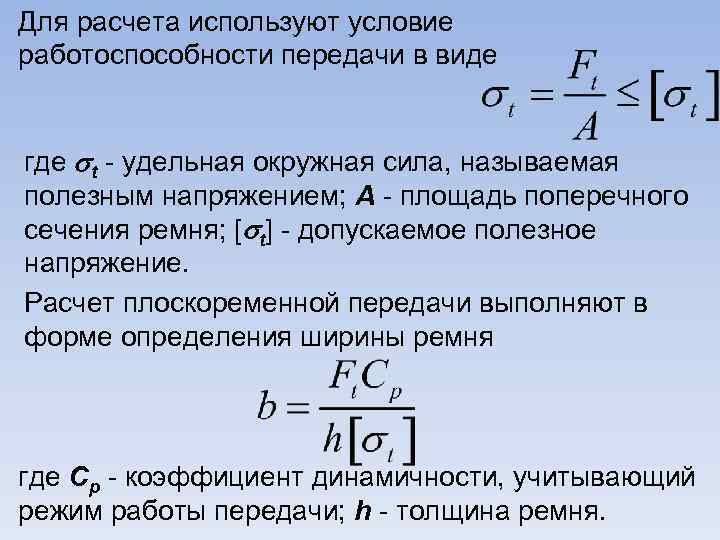

Для расчета используют условие работоспособности передачи в виде где t - удельная окружная сила, называемая полезным напряжением; А - площадь поперечного сечения ремня; [ t] - допускаемое полезное напряжение. Расчет плоскоременной передачи выполняют в форме определения ширины ремня где Ср - коэффициент динамичности, учитывающий режим работы передачи; h - толщина ремня.

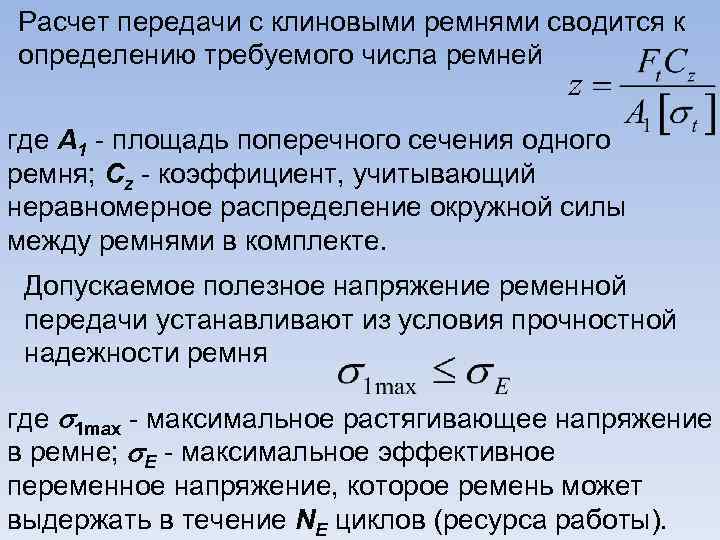

Расчет передачи с клиновыми ремнями сводится к определению требуемого числа ремней где A 1 - площадь поперечного сечения одного ремня; Сz - коэффициент, учитывающий неравномерное распределение окружной силы между ремнями в комплекте. Допускаемое полезное напряжение ременной передачи устанавливают из условия прочностной надежности ремня где 1 max - максимальное растягивающее напряжение в ремне; E - максимальное эффективное переменное напряжение, которое ремень может выдержать в течение NE циклов (ресурса работы).

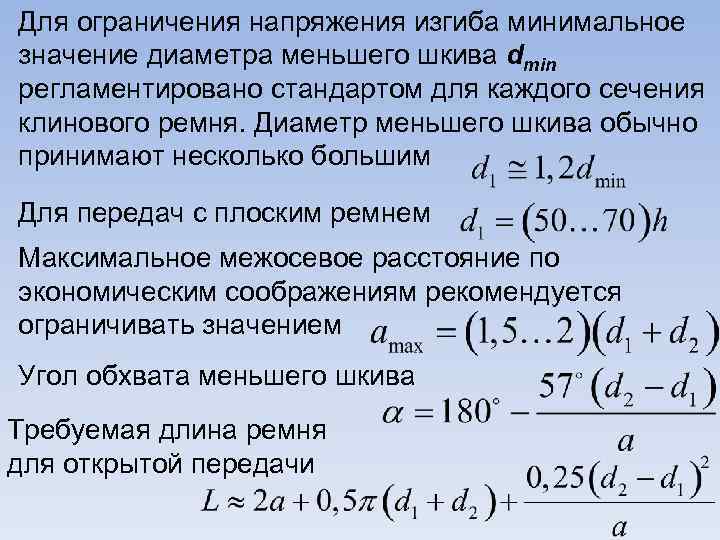

Для ограничения напряжения изгиба минимальное значение диаметра меньшего шкива dmin регламентировано стандартом для каждого сечения клинового ремня. Диаметр меньшего шкива обычно принимают несколько большим Для передач с плоским ремнем Максимальное межосевое расстояние по экономическим соображениям рекомендуется ограничивать значением Угол обхвата меньшего шкива Требуемая длина ремня для открытой передачи

Цепные передачи, как и ременные, относятся к передачам с гибкой связью и обеспечивают передачу вращающего момента между валами, которые могут находиться на значительном (до 8 м) расстояние друг от друга. На ведущем и ведомом валах передачи устанавливают звездочки с числом зубьев z 1 и z 2, связанные бесконечной приводной цепью. Кроме этих основных элементов, большинство конструкций цепных передач имеют натяжные и смазочные устройства, картеры и ограждения. Цепные передачи работают по принципу зацепления, а не трения, как ременные. Это обеспечивает постоянство передаточного числа. Принцип зацепления не требует предварительного натяжения цепи, в связи с чем уменьшается нагрузка на валы и опоры, а также повышается КПД передачи (до 0, 98).

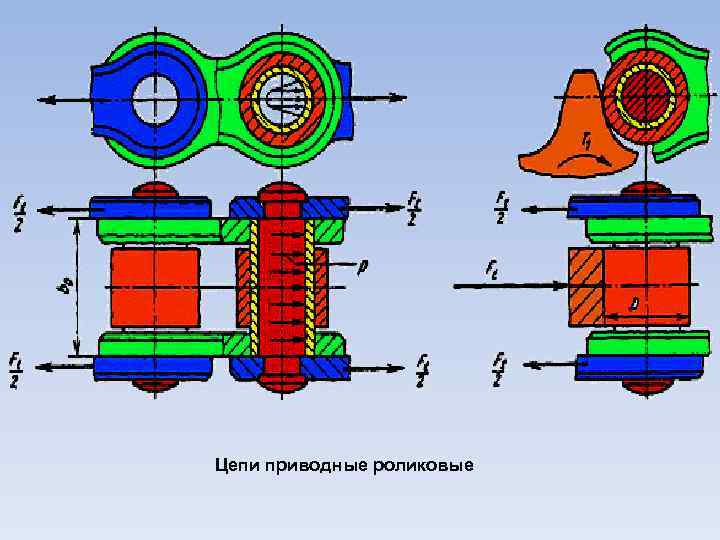

Цепи приводные роликовые

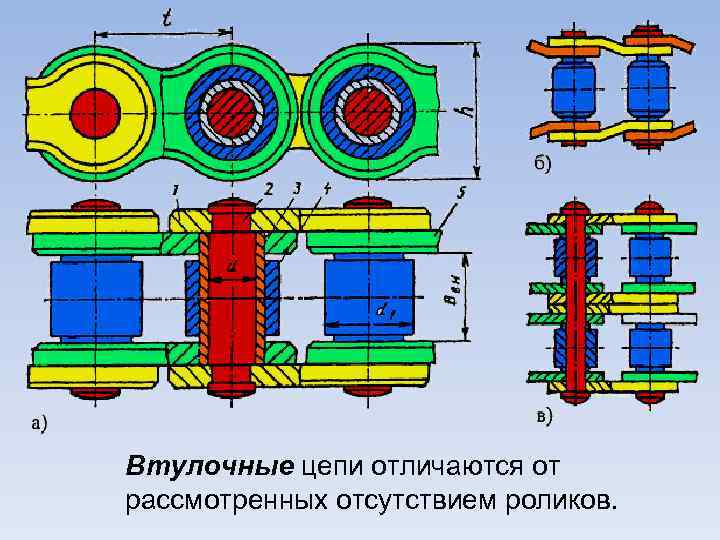

Втулочные цепи отличаются от рассмотренных отсутствием роликов.

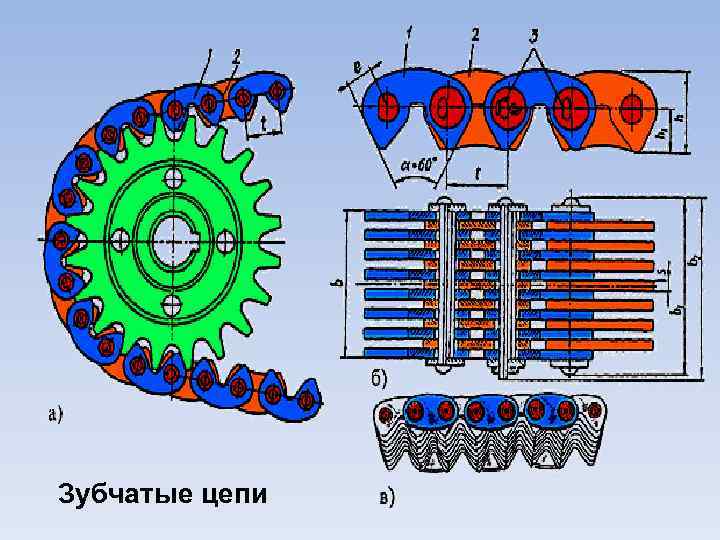

Зубчатые цепи

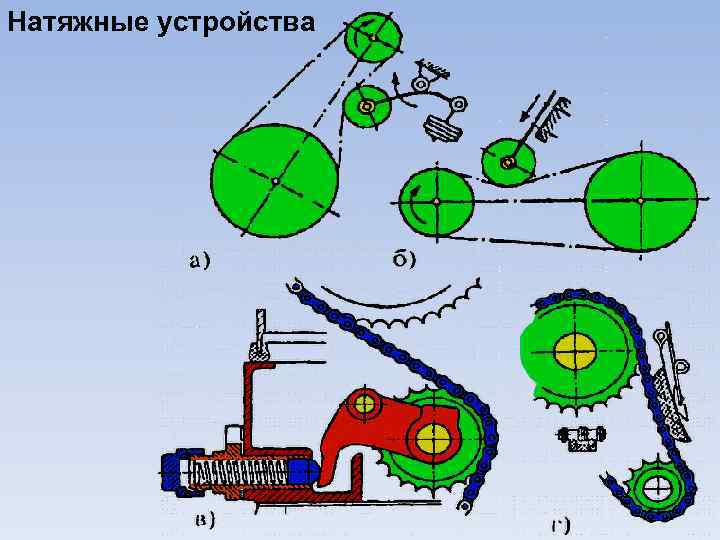

Натяжные устройства

Упругие элементы приборов Общие сведения, материал и классификация упругих элементов Упругими элементами (УЭ) – пружинами называются детали, упругие деформации которых полезно используются в работе различных механизмов и устройств приборов. По конструкции УЭ делятся на два класса: - стержневые пружины - к ним относятся плоские, спиральные и винтовые пружины; - оболочки – это плоские и гофрированные мембраны, гофрированные трубки (сильфоны), трубчатые пружины.

По назначению УЭ делятся на три группы: - силовые пружины (аккумуляторы энергии) широко распространены в автономных приборах с ограниченными габаритами и массой (часовой механизм, пружинные механизмы самопишущих приборов); - измерительные пружины применяются в электроизмерительных приборах, манометрах, динамометрах и других измерительных приборах; - элементы для упругих связей применяются для виброизоляции механизмов и смягчения толчков. К ним относятся упругие прокладки, пружинные амортизаторы, упругие шарниры и т. д.

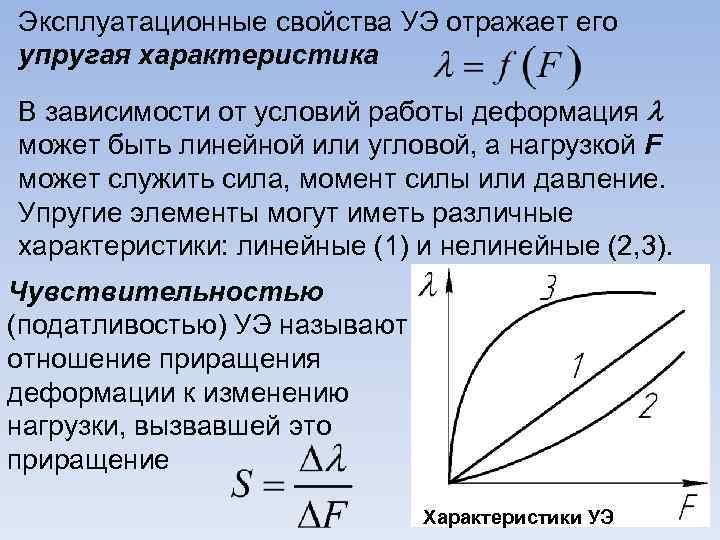

Эксплуатационные свойства УЭ отражает его упругая характеристика В зависимости от условий работы деформация может быть линейной или угловой, а нагрузкой F может служить сила, момент силы или давление. Упругие элементы могут иметь различные характеристики: линейные (1) и нелинейные (2, 3). Чувствительностью (податливостью) УЭ называют отношение приращения деформации к изменению нагрузки, вызвавшей это приращение Характеристики УЭ

Для упругих элементов с линейной характеристикой S=const, т. к. Величину обратную чувствительности называют жесткостью УЭ: или Материалы, используемые для изготовления УЭ: 1. Латуни и бронзы (Бр. ОФ 6); 2. Инструментальные, легированные и конструкционные стали с последующей термообработкой (У 8 А. . У 12 А, 40 Х 13, 42 НХТЮА, 65 Г); 3. Неметаллические материалы (пластмассы (фторопласт), резина).

Плоские и изогнутые пружины Обычно такие пружины выполняют с прямоугольным или круглым сечениями. Рассмотрим плоские пружины, работающие на изгиб Плоские пружины, работающие на изгиб

Такие пружины применяют, когда сила должна действовать в пределах прогиба (хода). Их используют в контактных устройствах, щетках реостатов, в качестве опор с трением упругости. Для обеспечения надежной работы пружин, особенно в условиях вибрации их подвергают предварительному прогибу, т. е. при монтаже пружину нагружают силой, направление которой противоположно направлению действия рабочей нагрузки. В результате действия этой силы в материале пружины возникают остаточные деформации, пружина получает предварительный прогиб o. В исходное горизонтальное положение пружина возвращается с помощью упора.

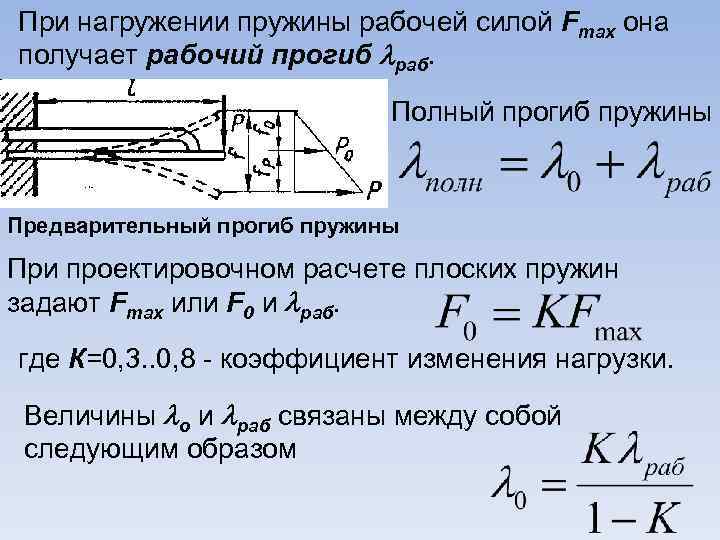

При нагружении пружины рабочей силой Fmax она получает рабочий прогиб раб. Полный прогиб пружины Предварительный прогиб пружины При проектировочном расчете плоских пружин задают Fmax или F 0 и раб. где К=0, 3. . 0, 8 - коэффициент изменения нагрузки. Величины о и раб связаны между собой следующим образом

Геометрические размеры пружины находят из условий прочности и жесткости Для плоских пружин отношение b/h от 10 до 50. Винтовые пружины растяжения и сжатия Эти пружины используются для создания необходимых сил с целью замыкания кинематических цепей и возвращения в исходное положение подвижных узлов приборов.

Часто их применяют в параллельном соединении с другими чувствительными элементами (сильфонами, мембранами) для создания необходимой жесткости. Основными геометрическими параметрами винтовой цилиндрической пружины являются (рис. а) • средний диаметр пружины D 0; • диаметр проволоки d; • угол подъема винтовой линии ; • число рабочих витков n; • шаг витка t; • высота пружины H 0.

Винтовые пружины растяжения и сжатия При расчете винтовых пружин считается, что угол подъема винтовой линии не велик (2… 5 ) и мало изменяется в процессе деформации. Поэтому в дальнейшем будем рассматривать каждый виток пружины в плоскости перпендикулярной оси пружины.

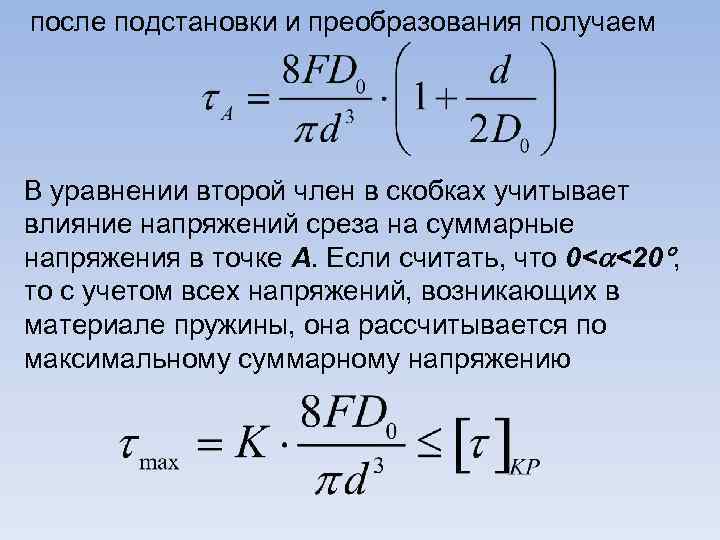

Используя метод сечений, определим систему сил, действующих в каждом витке пружины. Очевидно, что в сечении витка возникают касательные напряжения КР (от скручивающего момента ТКР =F D 0/2) и напряжения среза СР (от силы F) (рис. б). Тогда напряжение в точке А будет определяться где

после подстановки и преобразования получаем В уравнении второй член в скобках учитывает влияние напряжений среза на суммарные напряжения в точке А. Если считать, что 0< <20 , то с учетом всех напряжений, возникающих в материале пружины, она рассчитывается по максимальному суммарному напряжению

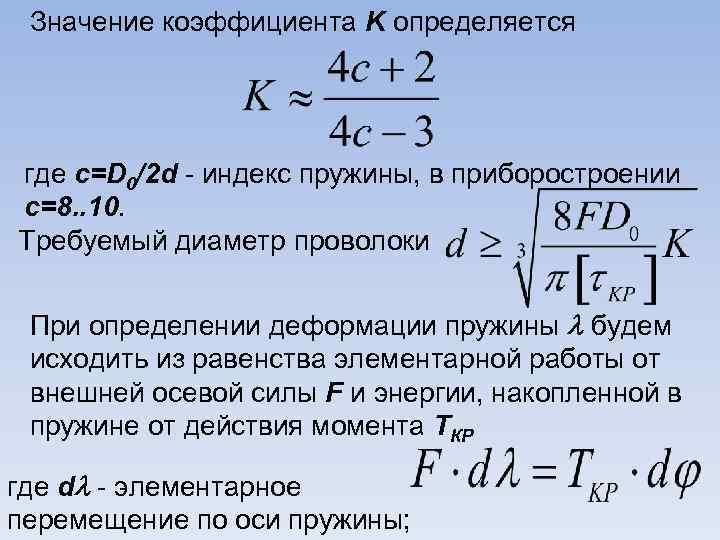

Значение коэффициента K определяется где c=D 0/2 d - индекс пружины, в приборостроении c=8. . 10. Требуемый диаметр проволоки При определении деформации пружины будем исходить из равенства элементарной работы от внешней осевой силы F и энергии, накопленной в пружине от действия момента ТКР где d - элементарное перемещение по оси пружины;

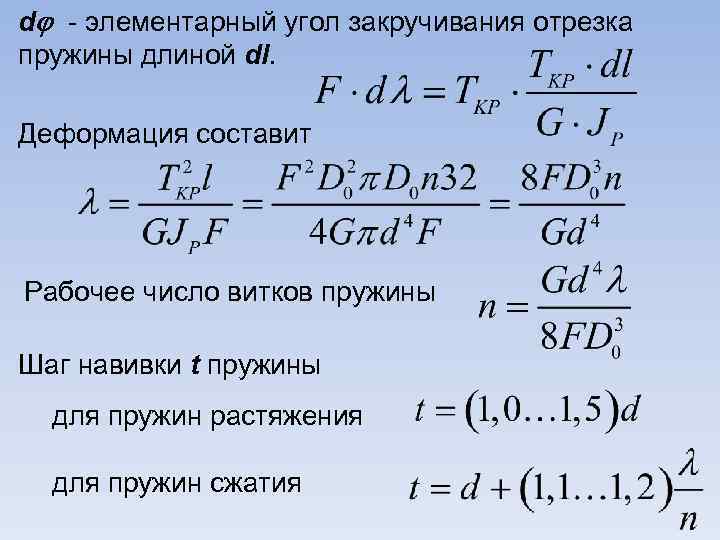

d - элементарный угол закручивания отрезка пружины длиной dl. Деформация составит Рабочее число витков пружины Шаг навивки t пружины для пружин растяжения для пружин сжатия

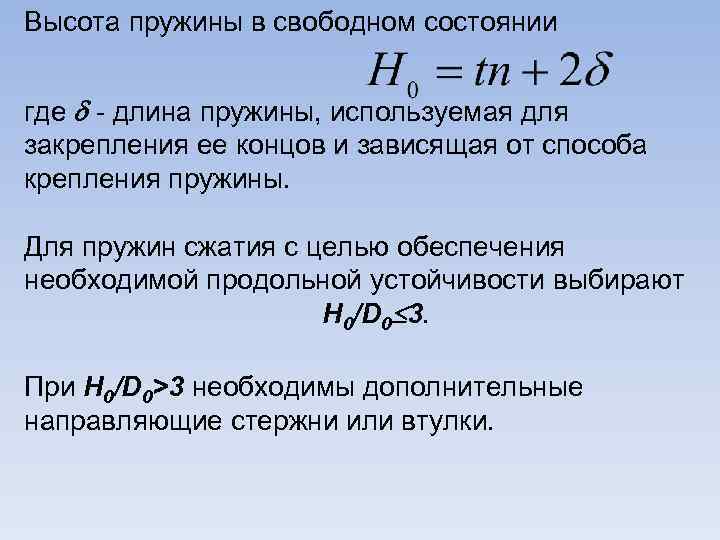

Высота пружины в свободном состоянии где - длина пружины, используемая для закрепления ее концов и зависящая от способа крепления пружины. Для пружин сжатия с целью обеспечения необходимой продольной устойчивости выбирают H 0/D 0 3. При H 0/D 0>3 необходимы дополнительные направляющие стержни или втулки.

Спиральные пружины Эти пружины в зависимости от назначения бывают моментными или заводными. Заводные спиральные пружины (рис. а) применяют в самопишущих, часовых и других механизмах приборов в качестве пружинных двигателей, в которых при заводе (закручивании) пружина аккумулирует энергию, а при спуске (раскручивании) приводит в движение механизм. Моментные спиральные пружины (рис. б) применяют в приборах для создания противодействующего момента подвижной системы, главным образом, в электроизмерительных приборах, а также в рычажных, зубчатых, кулачковых передаточных механизмах измерительных систем для силового замыкания кинематических цепей.

Моментные спиральные пружины часто называют волосками. От работы этих пружин во многом зависит точность измерительных систем. В связи с этим к ним предъявляется ряд требований: *зависимость момента от угла закручивания должна быть линейной; * погрешности свойств упругости материала пружины (гистерезис, упругое последействие) должны быть меньше погрешности, значение которой определяется классом точности прибора; * температурный коэффициент модуля упругости должен быть малым; * материал пружин должен обладать повышенной коррозионной стойкостью; * в электроизмерительных приборах материал пружин должен обладать антимагнитностью и малым удельным электрическим сопротивлением.

а) Спиральные пружины б) Эти требования удовлетворяются соответствующим выбором материала, допустимых напряжений с большим коэффициентом запаса, технологией изготовления и стабилизацией упругих свойств. Геометрические параметры спиральных пружин рассчитывают в зависимости от требуемого момента. Противодействующий момент спиральной пружины определяется значением действующего момента в электрической измерительной системе.

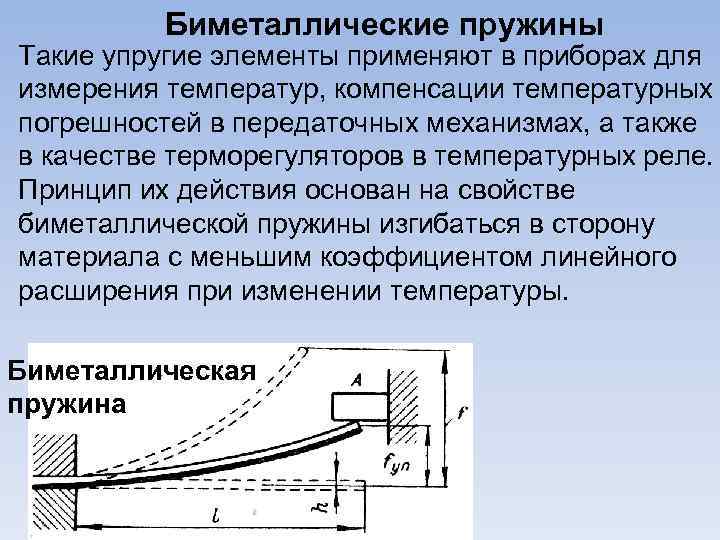

Биметаллические пружины Такие упругие элементы применяют в приборах для измерения температур, компенсации температурных погрешностей в передаточных механизмах, а также в качестве терморегуляторов в температурных реле. Принцип их действия основан на свойстве биметаллической пружины изгибаться в сторону материала с меньшим коэффициентом линейного расширения при изменении температуры. Биметаллическая пружина

Для этой цели биметаллическую пружину изготавливают из двух пластин с различными коэффициентами температурного расширения, сваренных или спаянных по длине. Пластина с большим коэффициентом линейного расширения называется активным слоем, пластина с меньшим коэффициентом линейного расширения – пассивным слоем. Требования к материалам биметаллических пружин: • наибольшая разность коэффициентов линейного расширения; • близкие значения Е и допускаемых напряжений на изгиб; • должны хорошо свариваться или спаиваться.

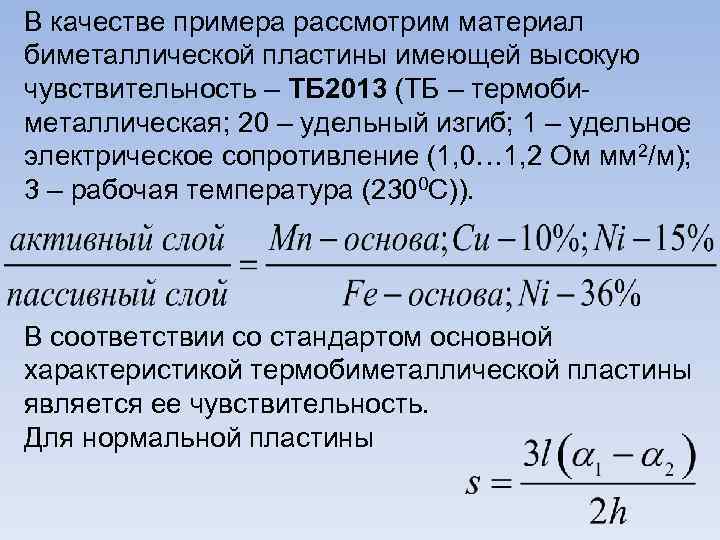

В качестве примера рассмотрим материал биметаллической пластины имеющей высокую чувствительность – ТБ 2013 (ТБ – термобиметаллическая; 20 – удельный изгиб; 1 – удельное электрическое сопротивление (1, 0… 1, 2 Ом мм 2/м); 3 – рабочая температура (2300 С)). В соответствии со стандартом основной характеристикой термобиметаллической пластины является ее чувствительность. Для нормальной пластины

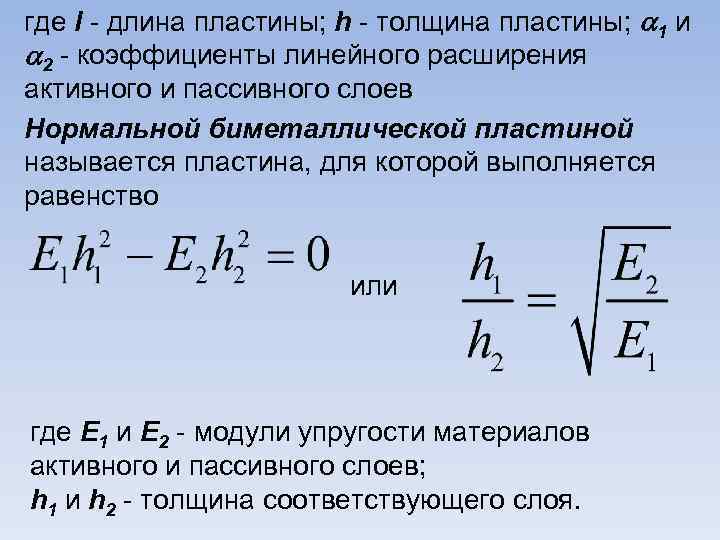

где l - длина пластины; h - толщина пластины; 1 и 2 - коэффициенты линейного расширения активного и пассивного слоев Нормальной биметаллической пластиной называется пластина, для которой выполняется равенство или где E 1 и E 2 - модули упругости материалов активного и пассивного слоев; h 1 и h 2 - толщина соответствующего слоя.

Несущие конструкции и их элементы Типы корпусов приборных устройств и их назначение Корпусные детали (платы и кронштейны) применяют для закрепления всех подвижных деталей механизмов, обеспечивают их требуемое взаимное положение, воспринимают нагрузки, обеспечивают необходимую точность и надежность работы механизма, защиту от внешних воздействий. Выбор типа и формы корпуса зависит от функционального назначения, места установки, условий эксплуатации, серийности, вида размещаемых в нем механизмов, а также эстетических требований.

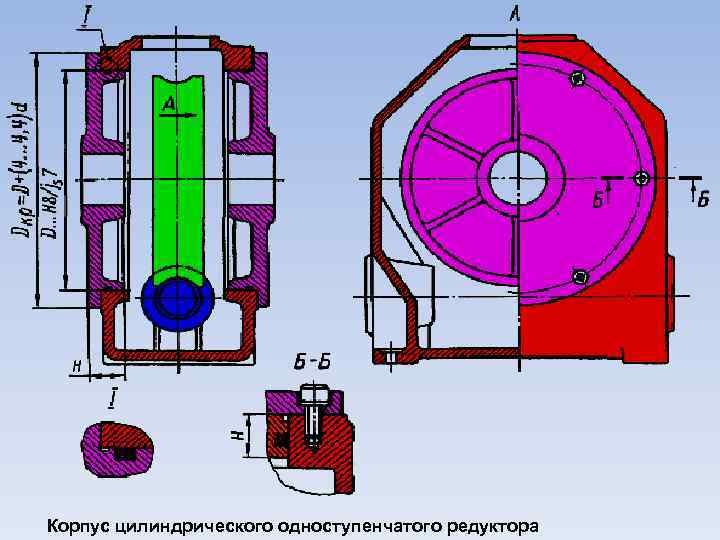

В зависимости от условий сборки различают корпуса приборов трех типов. I. Цельные корпуса – имеют форму коробок с крышками, закрывающими монтажные отверстия Цельные коробчатые корпуса: а – корпус с днищем; б – корпус без днища

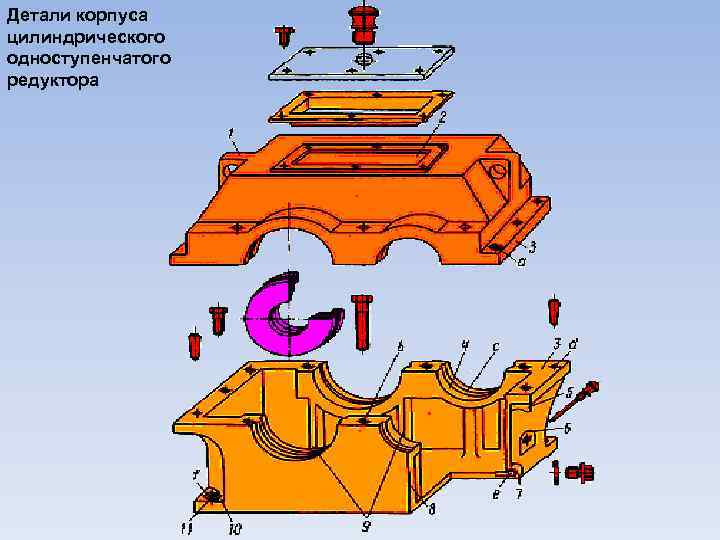

Корпус цилиндрического одноступенчатого редуктора

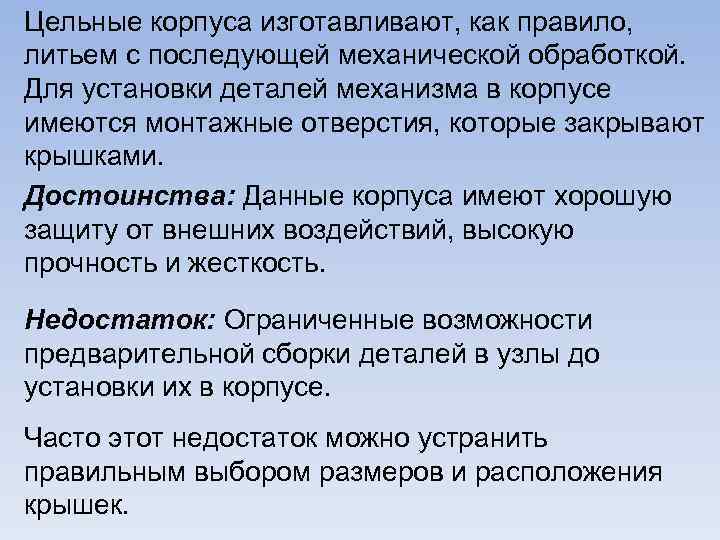

Цельные корпуса изготавливают, как правило, литьем с последующей механической обработкой. Для установки деталей механизма в корпусе имеются монтажные отверстия, которые закрывают крышками. Достоинства: Данные корпуса имеют хорошую защиту от внешних воздействий, высокую прочность и жесткость. Недостаток: Ограниченные возможности предварительной сборки деталей в узлы до установки их в корпусе. Часто этот недостаток можно устранить правильным выбором размеров и расположения крышек.

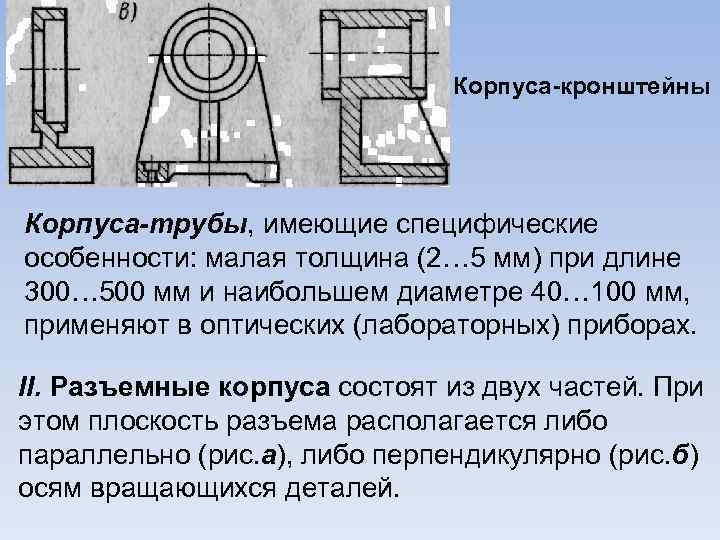

Корпуса-кронштейны этого типа применяются как самостоятельные детали, так и элементы одноплатных корпусов: -кронштейн одностоечный со сквозным отверстием (рис. а); -кронштейн двухстоечный с двумя параллельными осями (рис. б); -кронштейн с двухсторонней выточкой (рис. в).

Корпуса-кронштейны Корпуса-трубы, имеющие специфические особенности: малая толщина (2… 5 мм) при длине 300… 500 мм и наибольшем диаметре 40… 100 мм, применяют в оптических (лабораторных) приборах. II. Разъемные корпуса состоят из двух частей. При этом плоскость разъема располагается либо параллельно (рис. а), либо перпендикулярно (рис. б) осям вращающихся деталей.

Фиксирование одной детали относительно другой осуществляется штифтами, удаленными на максимально возможное расстояние. Разъемные корпуса Достоинства: Корпуса этого типа имеют высокую прочность и жесткость, хорошо защищают детали механизма от вредных внешних воздействий и допускают возможность углового принципа сборки механизма. Их используют в серийном и массовом производстве, так как такая конструкция позволяет применять узловой принцип сборки поточными методами. Детали корпуса изготавливают литьем с последующей механической обработкой.

Детали корпуса цилиндрического одноступенчатого редуктора

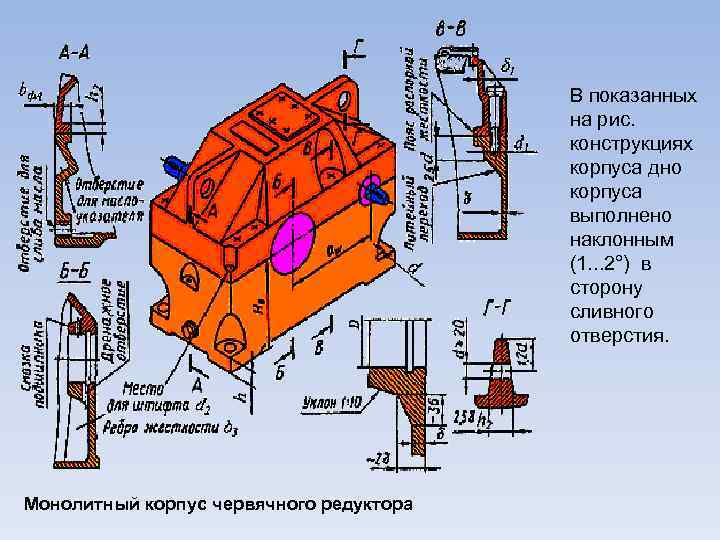

В показанных на рис. конструкциях корпуса дно корпуса выполнено наклонным (1. . . 2°) в сторону сливного отверстия. Монолитный корпус червячного редуктора

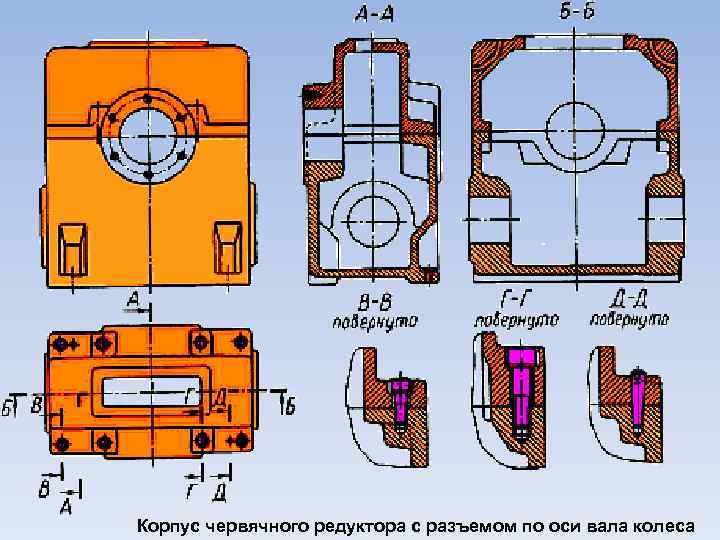

Корпус червячного редуктора с разъемом по оси вала колеса

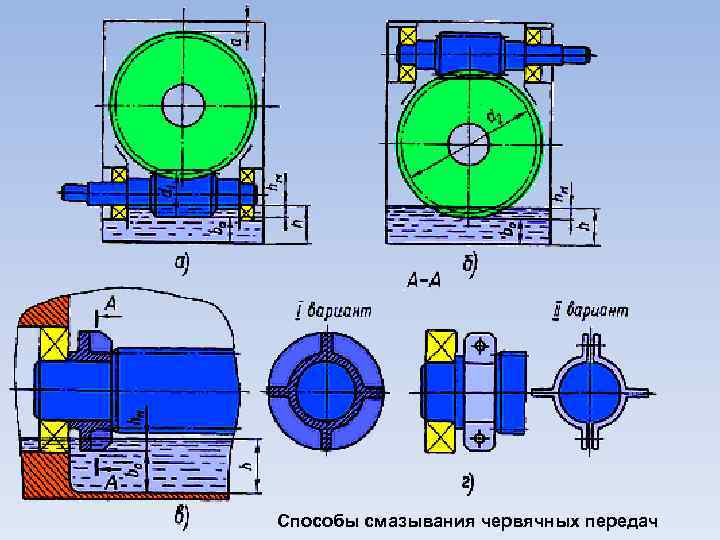

Способы смазывания червячных передач

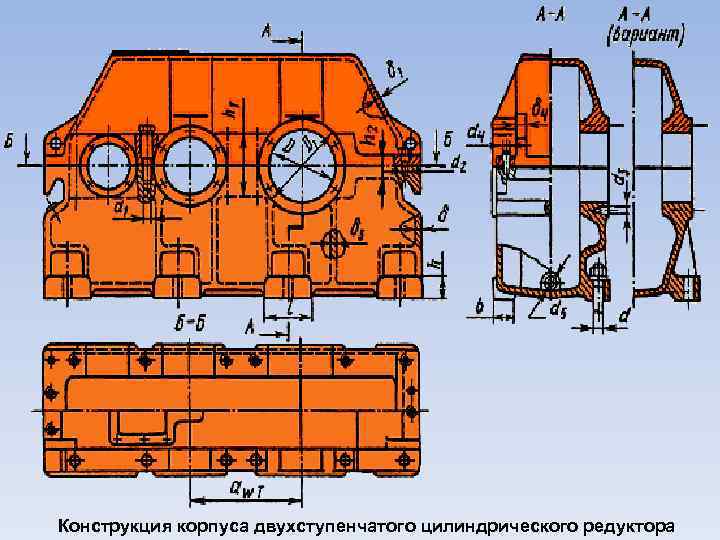

Конструкция корпуса двухступенчатого цилиндрического редуктора

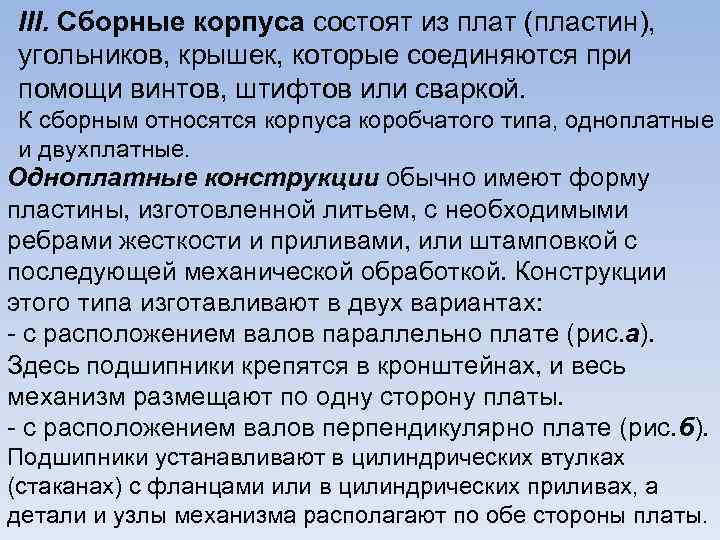

III. Сборные корпуса состоят из плат (пластин), угольников, крышек, которые соединяются при помощи винтов, штифтов или сваркой. К сборным относятся корпуса коробчатого типа, одноплатные и двухплатные. Одноплатные конструкции обычно имеют форму пластины, изготовленной литьем, с необходимыми ребрами жесткости и приливами, или штамповкой с последующей механической обработкой. Конструкции этого типа изготавливают в двух вариантах: - с расположением валов параллельно плате (рис. а). Здесь подшипники крепятся в кронштейнах, и весь механизм размещают по одну сторону платы. - с расположением валов перпендикулярно плате (рис. б). Подшипники устанавливают в цилиндрических втулках (стаканах) с фланцами или в цилиндрических приливах, а детали и узлы механизма располагают по обе стороны платы.

Расположение кронштейнов подшипники в одноплатной конструкции Достоинства: Данные корпуса технологичны, допускают угловую сборку механизма и удобную регулировку, имеют достаточную прочность и жесткость.

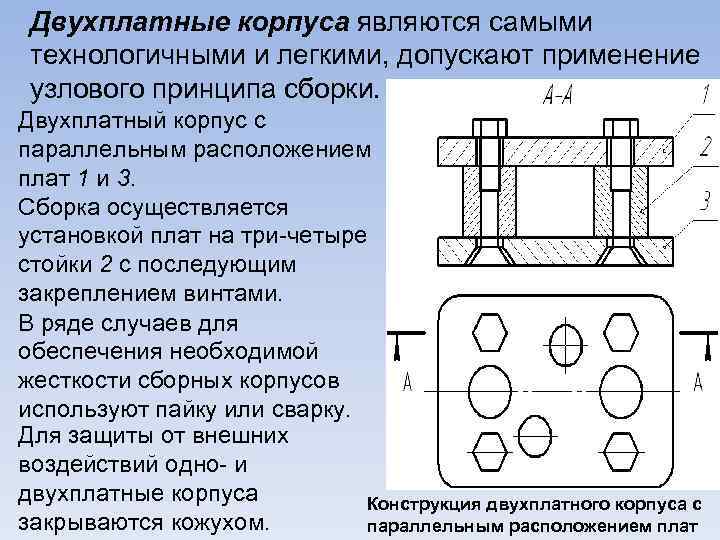

Двухплатные корпуса являются самыми технологичными и легкими, допускают применение узлового принципа сборки. Двухплатный корпус с параллельным расположением плат 1 и 3. Сборка осуществляется установкой плат на три-четыре стойки 2 с последующим закреплением винтами. В ряде случаев для обеспечения необходимой жесткости сборных корпусов используют пайку или сварку. Для защиты от внешних воздействий одно- и двухплатные корпуса Конструкция двухплатного корпуса с закрываются кожухом. параллельным расположением плат

Особенности конструирования корпусов Нормальная работа механизмов приборных устройств обеспечивается соблюдением следующих требований при изготовлении корпусных деталей: 1. Основные отверстия изготавливают по 7 -8 -му квалитету. 2. Точность формы основных отверстий нормируется пределами точности диаметральных размеров отверстий (0, 25… 0, 5)Т, где Т – допуск размера отверстия. 3. Шероховатость поверхности основных отверстий устанавливается по параметру Ra=(2, 5. . . 0, 63) мкм. 4. Допуски на межосевые расстояния и расстояние от базовых поверхностей – 0, 01. . . 0, 1 мм. 5. Допускаемое отклонение от соосности отверстий – 0, 03. . . 0, 07 мм. 6. Непараллельность осей и поверхностей – 0, 03. . . 0, 1 мм. 7. Допуски на межосевые расстояния крепежных отверстий – 0, 1… 0, 3 мм.

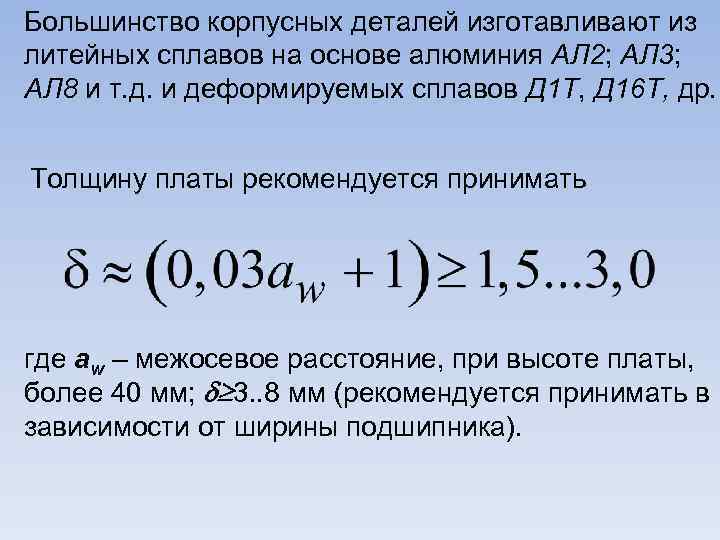

Большинство корпусных деталей изготавливают из литейных сплавов на основе алюминия АЛ 2; АЛ 3; АЛ 8 и т. д. и деформируемых сплавов Д 1 Т, Д 16 Т, др. Толщину платы рекомендуется принимать где aw – межосевое расстояние, при высоте платы, более 40 мм; 3. . 8 мм (рекомендуется принимать в зависимости от ширины подшипника).

При конструировании корпусных штампованных деталей необходимо учитывать следующие требования технологичности: 1. Детали должны иметь простой контур, состоящий из прямых и дуг окружностей и не содержащий острых углов, узких и длинных выступов и впадин. 2. Все острые углы закруглить радиусами (0, 3. . 0, 6) , где - толщина платы. 3. Минимальные размеры пробиваемых отверстий не должны быть меньше (0, 8. . 1, 0). 4. Минимальное расстояние между одновременно пробиваемыми отверстиями не менее (2. . 3).

Разъемные и неразъемные соединения К неразъемным относятся соединения, не допускающие относительного перемещения деталей машин. К ним относятся следующие виды соединений: - сварное соединение – это неразъемное соединение, основанное на использовании сил молекулярного сцепления и получаемое путем местного нагрева изделий. Сварка осуществляется нагревом до расплавленного или тестообразного состояния, но с применением механического усилия. - паяное соединение образуется за счет местного нагрева легкоплавкого присадочного материала – припоя, который, растекаясь по нагретым поверхностям соединяемых деталей, образует при охлаждении паяный шов, диффузионно и химически связанный с материалом деталей.

- заклепочное соединение – это неразъемное соединение деталей (обычно листовых) с помощью заклепки – сплошного или полого цилиндрического стержня с закладной головкой. Заклепку при сборке устанавливают в предварительно подготовленное отверстие в деталях и осадкой специальным инструментом формируют вторую замыкающую головку. Разъемные соединения можно неоднократно разбирать и вновь собирать. Рассмотрим наиболее часто встречающиеся в машиностроении разъемные соединения деталей.

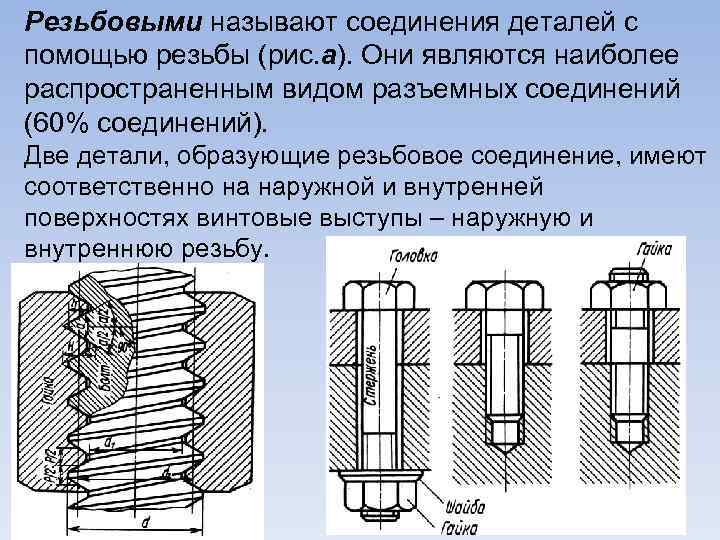

Резьбовыми называют соединения деталей с помощью резьбы (рис. а). Они являются наиболее распространенным видом разъемных соединений (60% соединений). Две детали, образующие резьбовое соединение, имеют соответственно на наружной и внутренней поверхностях винтовые выступы – наружную и внутреннюю резьбу.

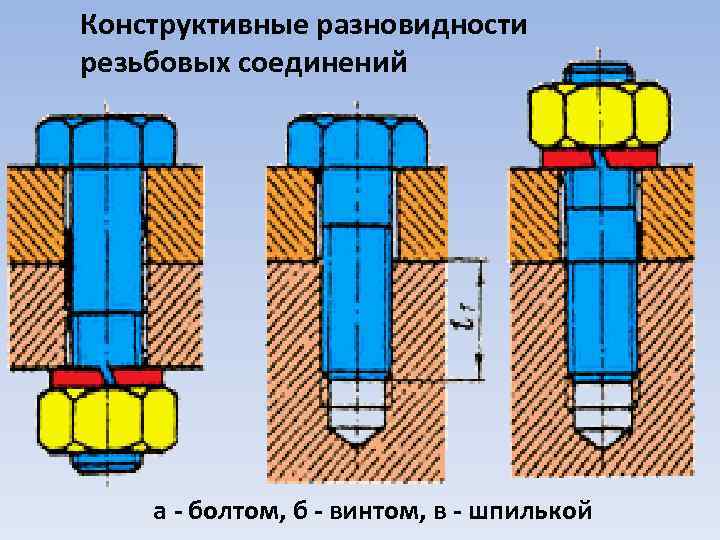

Конструктивные разновидности резьбовых соединений а - болтом, б - винтом, в - шпилькой

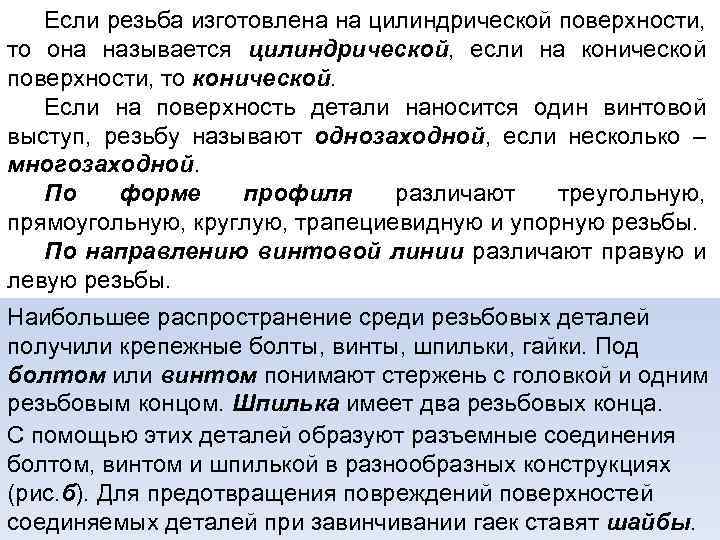

Если резьба изготовлена на цилиндрической поверхности, то она называется цилиндрической, если на конической поверхности, то конической. Если на поверхность детали наносится один винтовой выступ, резьбу называют однозаходной, если несколько – многозаходной. По форме профиля различают треугольную, прямоугольную, круглую, трапециевидную и упорную резьбы. По направлению винтовой линии различают правую и левую резьбы. Наибольшее распространение среди резьбовых деталей получили крепежные болты, винты, шпильки, гайки. Под болтом или винтом понимают стержень с головкой и одним резьбовым концом. Шпилька имеет два резьбовых конца. С помощью этих деталей образуют разъемные соединения болтом, винтом и шпилькой в разнообразных конструкциях (рис. б). Для предотвращения повреждений поверхностей соединяемых деталей при завинчивании гаек ставят шайбы.

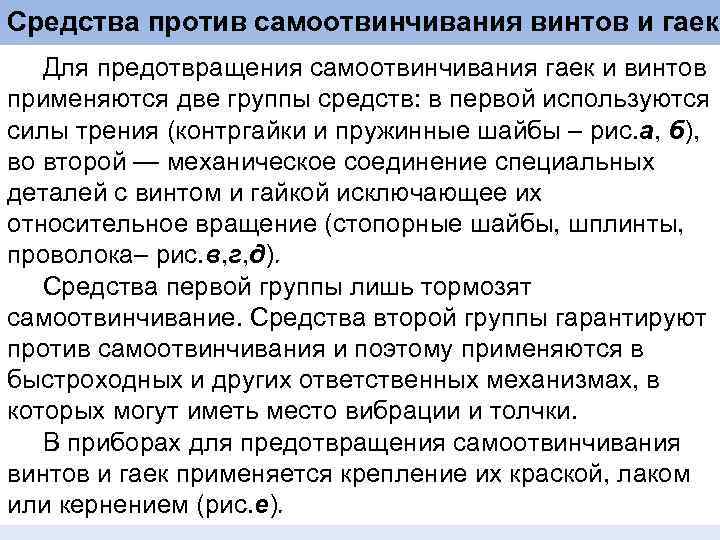

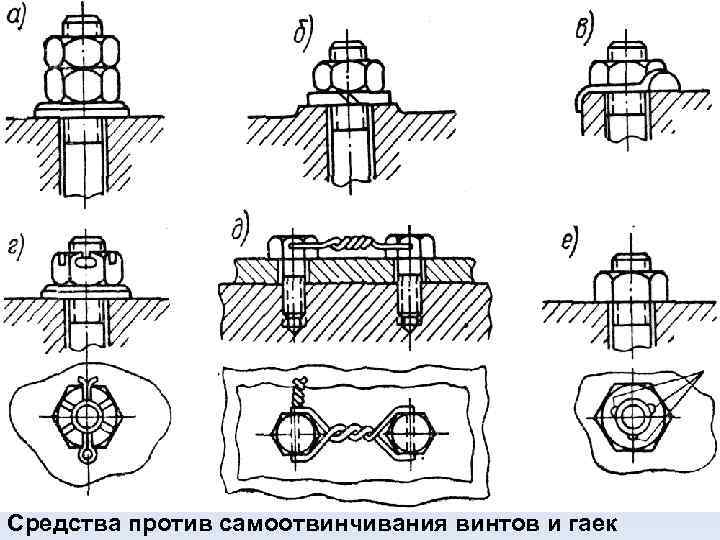

Средства против самоотвинчивания винтов и гаек Для предотвращения самоотвинчивания гаек и винтов применяются две группы средств: в первой используются силы трения (контргайки и пружинные шайбы – рис. а, б), во второй — механическое соединение специальных деталей с винтом и гайкой исключающее их относительное вращение (стопорные шайбы, шплинты, проволока– рис. в, г, д). Средства первой группы лишь тормозят самоотвинчивание. Средства второй группы гарантируют против самоотвинчивания и поэтому применяются в быстроходных и других ответственных механизмах, в которых могут иметь место вибрации и толчки. В приборах для предотвращения самоотвинчивания винтов и гаек применяется крепление их краской, лаком или кернением (рис. е).

Средства против самоотвинчивания винтов и гаек

а - контргайкой, б - пружинной шайбой, в- шпилькой, г - стопорной шайбой, д - проволокой Способы стопорения резьбовых соединений

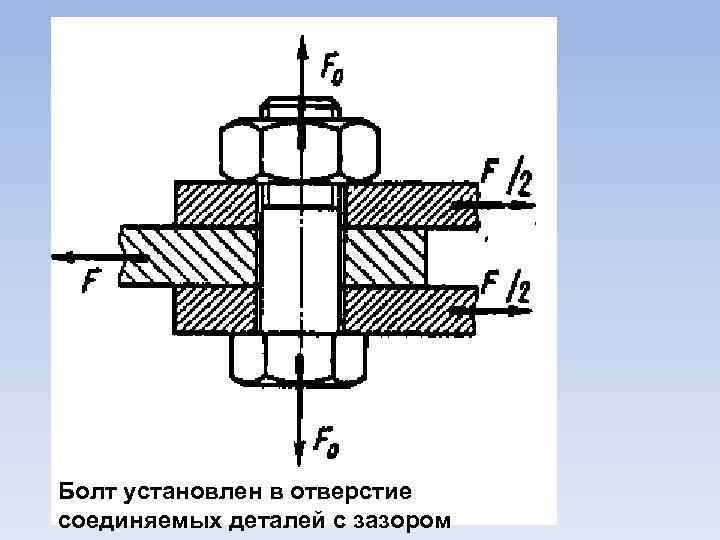

Материал болтов, винтов и гаек выбирается в зависимости от их назначения и условий работы. Наиболее часто резьбовые детали изготовляются из сталей Ст. 3, А 12, 35 и др. В случаях, когда резьбовые детали являются токопроводящими или должны обладать повышенной коррозийной стойкостью, они изготовляются из латуни, бронзы и других сплавов. В ряде случаев применяются болты из пластмасс, обладающих повышенными электроизоляционными свойствами или высокой стойкостью в активных средах. Расчет резьбовых соединений Прочность и плотность соединений являются основными критериями работоспособности резьбового соединения. Разрушение соединений происходит, как правило, из-за поломок болтов и шпилек по резьбовой части. Реже встречаются поломки болтов под головкой и срез витков резьбы в гайке и на болте. Потеря плотности стыков происходит из-за чрезмерной внешней нагрузки или недостаточной затяжки болтов.

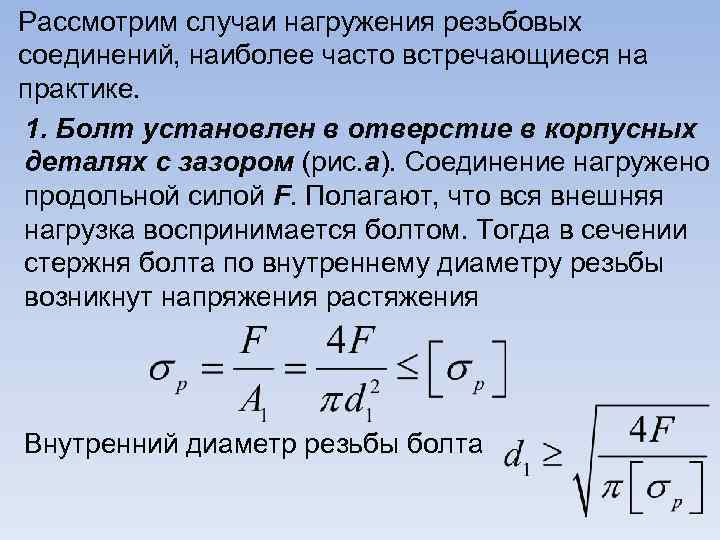

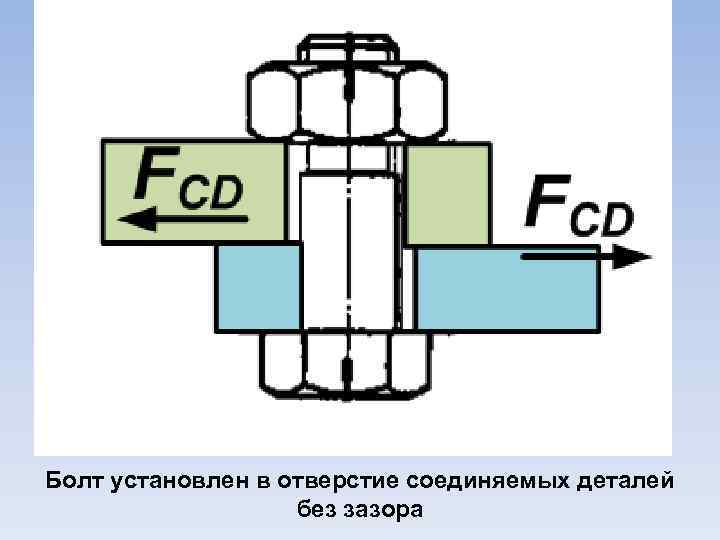

Рассмотрим случаи нагружения резьбовых соединений, наиболее часто встречающиеся на практике. 1. Болт установлен в отверстие в корпусных деталях с зазором (рис. а). Соединение нагружено продольной силой F. Полагают, что вся внешняя нагрузка воспринимается болтом. Тогда в сечении стержня болта по внутреннему диаметру резьбы возникнут напряжения растяжения Внутренний диаметр резьбы болта

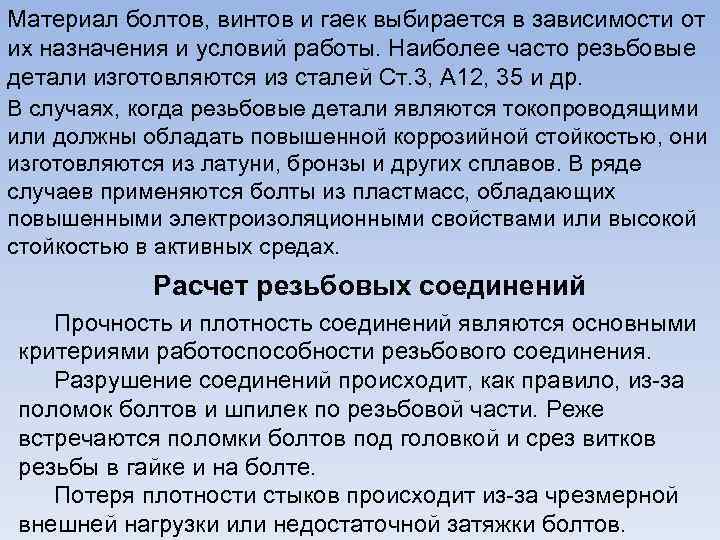

Расчетные схемы болтовых соединений 2. Болт установлен в отверстие соединяемых деталей без зазора (рис. б). Соединение нагружено поперечной силой. Разрушение его может произойти в результате среза болта в сечении, лежащем в плоскости стыка деталей, а также смятия стенок отверстия.

Болт установлен в отверстие соединяемых деталей без зазора

![Внутренний диаметр резьбы болта где [ c]=(0, 2. . 0, 3) T - допускаемое Внутренний диаметр резьбы болта где [ c]=(0, 2. . 0, 3) T - допускаемое](https://present5.com/presentation/135197367_134077664/image-123.jpg)

Внутренний диаметр резьбы болта где [ c]=(0, 2. . 0, 3) T - допускаемое напряжение на срезе; T - предел текучести материала болта. 3. Болт установлен в отверстие соединяемых деталей с зазором (рис. в). Соединение нагружено поперечной силой. Неподвижность соединения может быть обеспечена силами трения на стыке. Условие прочности болта по допускаемым напряжениям Внутренний диаметр резьбы болта где F 0 - сила затяжки соединения; f=0, 1… 0, 2 - коэффициент трения на стыке деталей.

Болт установлен в отверстие соединяемых деталей с зазором

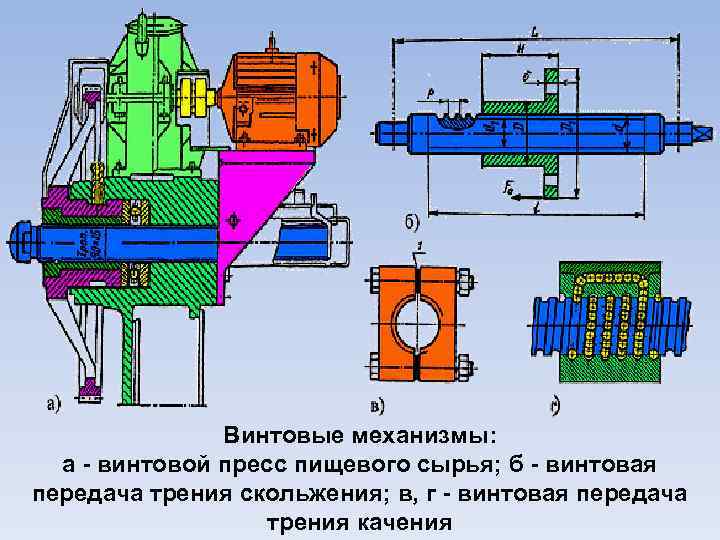

Винтовые механизмы: а - винтовой пресс пищевого сырья; б - винтовая передача трения скольжения; в, г - винтовая передача трения качения

ЗАКЛЕПОЧНЫЕ СОЕДИНЕНИЯ Заклепочное соединение неразъемное. Его применяют для соединения листов и фасонных прокатных профилей. Соединение образуют расклепыванием стержня заклепки, вставленной в отверстие деталей, где 1 - обжимка; 2 – прижим при машинной клепке; 3 – замыкающая головка; 4– закладная головка; 5 – поддержка).

Для изготовления заклепок используют пластичные материалы, однородные с материалом соединяемых элементов. Стальные заклепки для соединений общемашиностроительного назначения изготовляют обычно из стали Ст0, Ст2, Ст. З. Рекомендуемые размеры: диаметр стержня заклепки d: d = 2 δmin при δmin<5 мм и d =(1. 1. 6) δmin при δmin=6. . . 20 мм; шаг: P ≥ 3 d; P 1 ≥ 2 d; P 2 ≥ 1, 5 d.

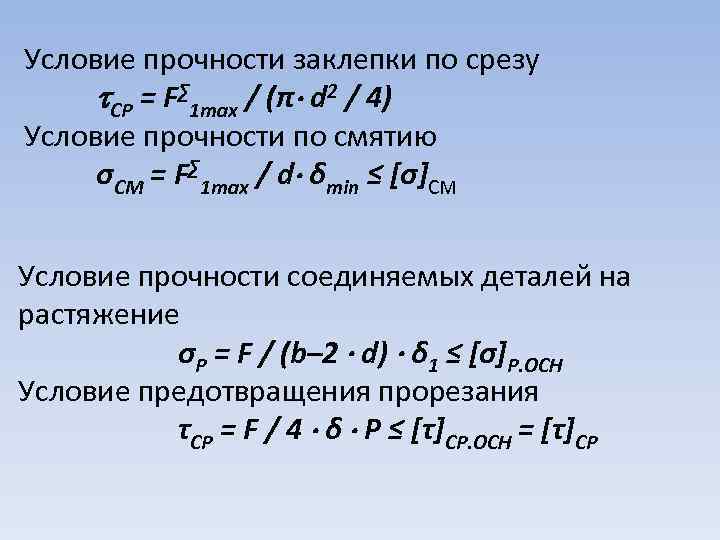

Условие прочности заклепки по срезу СР = F∑ 1 max / (π d 2 / 4) Условие прочности по смятию σСМ = F∑ 1 max / d δmin ≤ [σ]СМ Условие прочности соединяемых деталей на растяжение σР = F / (b– 2 d) δ 1 ≤ [σ]Р. ОСН Условие предотвращения прорезания τСР = F / 4 δ P ≤ [τ]СР. ОСН = [τ]СР

Сварные соединения Сварное соединение – неразъемное. Оно образуется путем сваривания материалов деталей в зоне стыка и не требует никаких вспомогательных элементов. Прочность соединения зависит от однородности и непрерывности материала сварного шва и окружающей его зоны. Из всех видов сварки наиболее широко распространена электрическая. Различают два основных вида электросварки: дуговую (в т. ч под флюсом, в газовой среде) и контактную (стыковая, точечная, шовная).

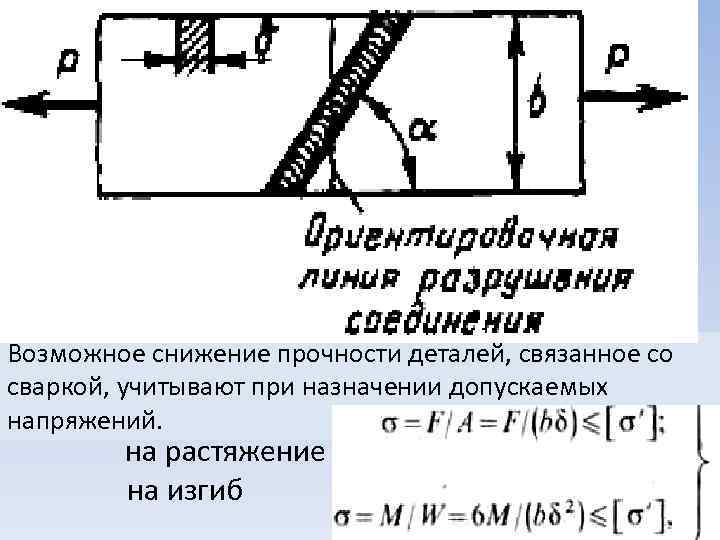

При качественном выполнении сварки разрушение соединения стальных деталей происходит преимущественно в зоне термического влияния. Поэтому расчет прочности стыкового соединения принято выполнять по размерам сечения детали в этой зоне.

Возможное снижение прочности деталей, связанное со сваркой, учитывают при назначении допускаемых напряжений. на растяжение на изгиб

СОЕДИНЕНИЯ ПАЙКОЙ и СКЛЕЕВАНИЕМ По конструкции паяные и клееные соединения подобны сварным. В отличие от сварки пайка и склеивание позволяют соединять детали не только из однородных, но и неоднородных материалов. Эффективность применения паяных и клееных соединений, их прочность и другие качественные характеристики в значительной степени определяются качеством технологического процесса: правильным подбором типа припоя или клея, температурным режимом, очисткой поверхностей стыка, их защитой от окисления и пр.

Пайка и склеивание являются одним из основных видов соединения в приборостроении, где они являются преимущественно связующими, а не силовыми соединениями. Соединение пайкой образуется в результате химических связей материала деталей и присадочного материала, называемого припоем. Температура плавления припоя (например, олова) ниже температуры плавления материала деталей, поэтому в процессе пайки детали остаются твердыми. При пайке расплавленный припой растекается по нагретым поверхностям стыка деталей. Поверхности деталей обезжиривают, очищают от окислов и прочих посторонних частиц. Без этого нельзя обеспечить хорошую смачиваемость поверхностей припоем и заполнение зазора в стыке. Размер зазора в стыке деталей в значительной мере определяет прочность соединения. Уменьшение зазора до некоторого предела увеличивает прочность. Чрезмерно малые зазоры препятствуют течению припоя. Для пайки стальных деталей тугоплавкими припоями (серебряными или медными) зазор 0, 03. . . 0, 15 мм, при легкоплавких припоях (оловянных) – 0, 05. . . 0, 2 мм

Конструкция клееных соединений подобна конструкции паяных, только припой здесь заменен клеем, а образование соединения выполняют без нагрева деталей. Соединение осуществляется за счет сил адгезии (сил сцепления) в процессе затвердевания жидкого клея. В процессе склеивания операции: подготовка поверхностей, нанесение клея, сборка соединения, выдержка при давлении и температуре. Подготовка: взаимная пригонка поверхностей, образовании шероховатости (наждачной шкуркой или пескоструйным аппаратом), удалении пыли и обезжиривание органическими растворителями. Клей наносят кистью или пульверизатором. Сравнительно длительная выдержка, необходимая для полимеризации – недостаток.

![Условия прочности для этих соединений: а) τ = F / b l ≤ [τ]СР Условия прочности для этих соединений: а) τ = F / b l ≤ [τ]СР](https://present5.com/presentation/135197367_134077664/image-137.jpg)

Условия прочности для этих соединений: а) τ = F / b l ≤ [τ]СР б) τ = T 103/WP = T 103/(0, 2 d 3) ≤ [τ]СР в) τ = T 103 / (π d 2 l /2) ≤ [τ]СР Cо временем прочность снижается из-за старения клея. Принимают коэффициент запаса s по отношению к предельным характеристикам s=3. . . 5. [τ]СР = τВ. С. /s , [σ]Р = σВР/s.

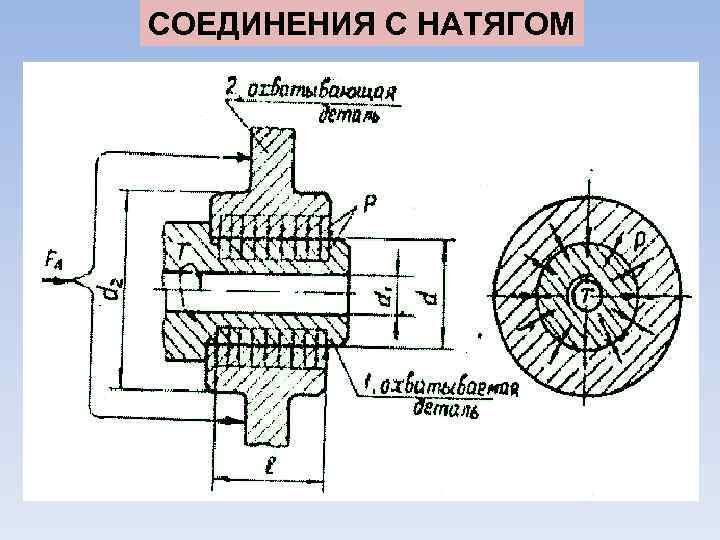

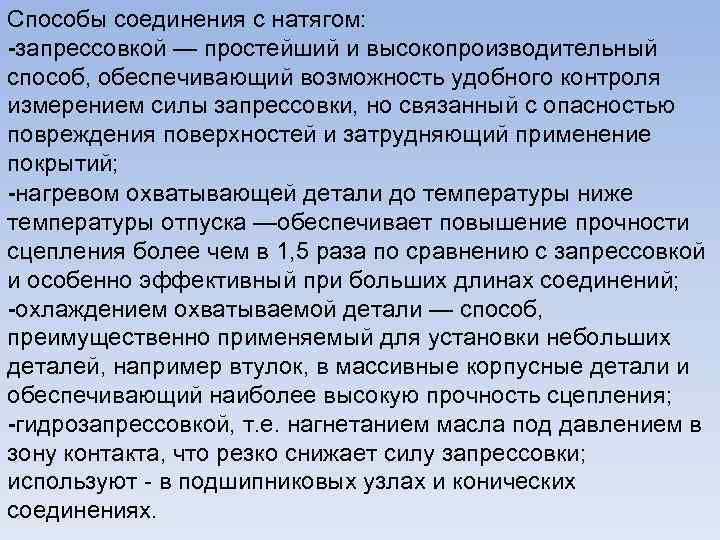

СОЕДИНЕНИЯ С НАТЯГОМ

Способы соединения с натягом: -запрессовкой — простейший и высокопроизводительный способ, обеспечивающий возможность удобного контроля измерением силы запрессовки, но связанный с опасностью повреждения поверхностей и затрудняющий применение покрытий; -нагревом охватывающей детали до температуры ниже температуры отпуска —обеспечивает повышение прочности сцепления более чем в 1, 5 раза по сравнению с запрессовкой и особенно эффективный при больших длинах соединений; -охлаждением охватываемой детали — способ, преимущественно применяемый для установки небольших деталей, например втулок, в массивные корпусные детали и обеспечивающий наиболее высокую прочность сцепления; -гидрозапрессовкой, т. е. нагнетанием масла под давлением в зону контакта, что резко снижает силу запрессовки; используют - в подшипниковых узлах и конических соединениях.

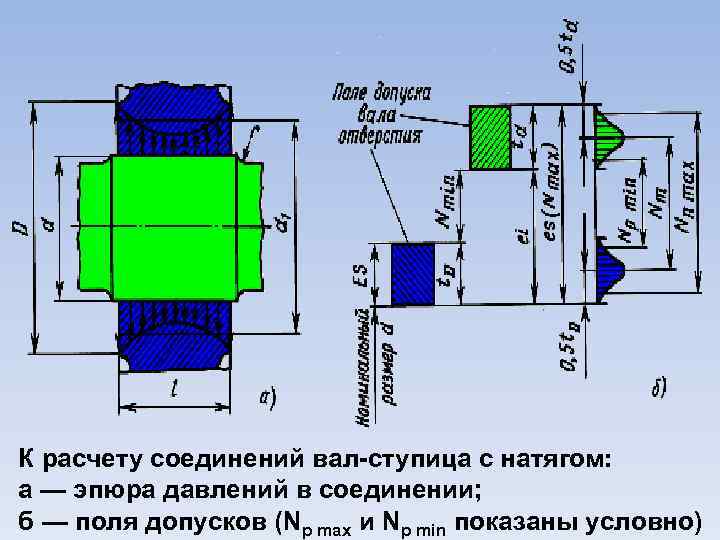

К расчету соединений вал-ступица с натягом: а — эпюра давлений в соединении; б — поля допусков (Np max и Np min показаны условно)

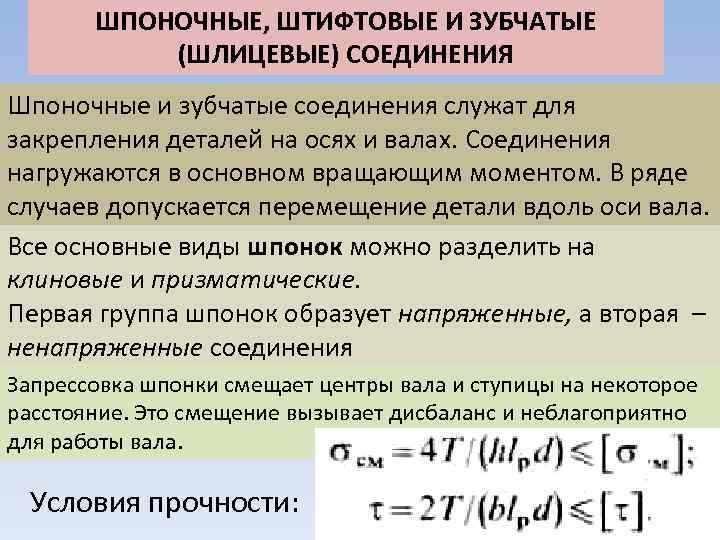

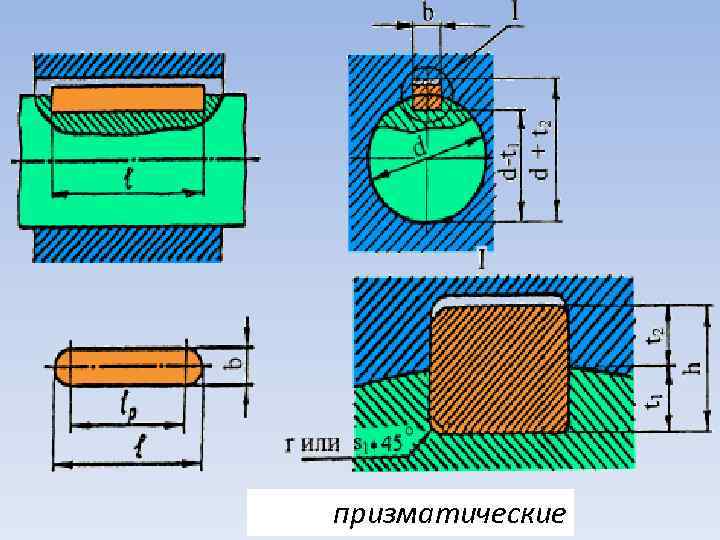

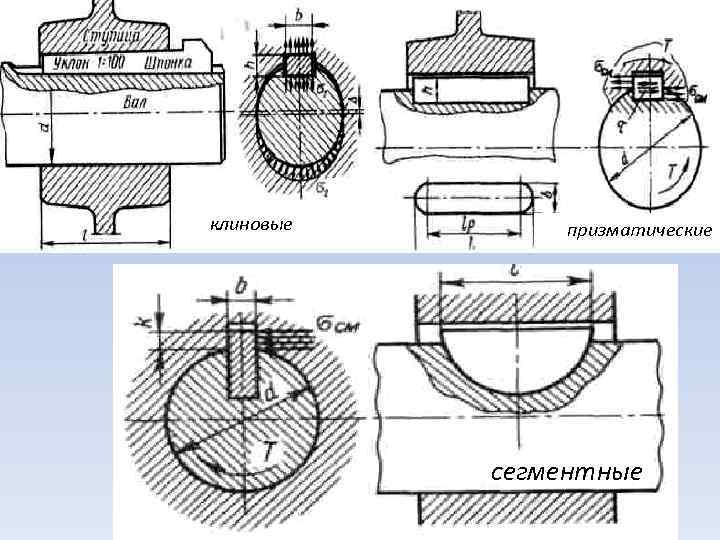

ШПОНОЧНЫЕ, ШТИФТОВЫЕ И ЗУБЧАТЫЕ (ШЛИЦЕВЫЕ) СОЕДИНЕНИЯ Шпоночные и зубчатые соединения служат для закрепления деталей на осях и валах. Соединения нагружаются в основном вращающим моментом. В ряде случаев допускается перемещение детали вдоль оси вала. Все основные виды шпонок можно разделить на клиновые и призматические. Первая группа шпонок образует напряженные, а вторая – ненапряженные соединения Запрессовка шпонки смещает центры вала и ступицы на некоторое расстояние. Это смещение вызывает дисбаланс и неблагоприятно для работы вала. Условия прочности:

призматические

клиновые призматические сегментные

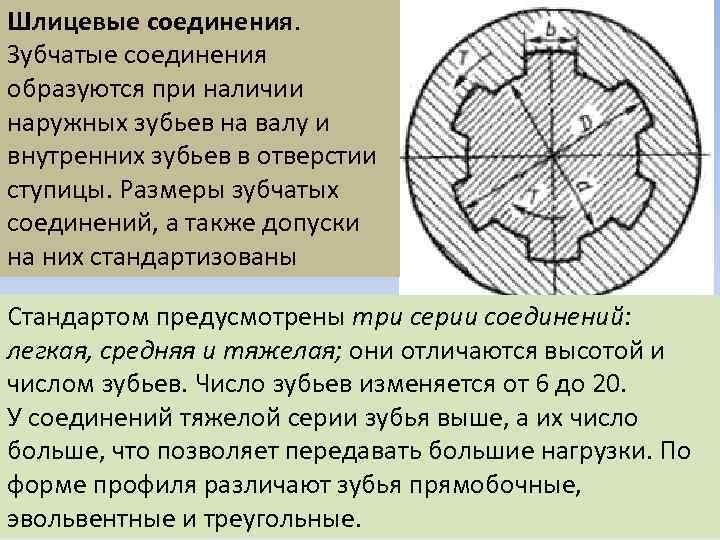

Шлицевые соединения. Зубчатые соединения образуются при наличии наружных зубьев на валу и внутренних зубьев в отверстии ступицы. Размеры зубчатых соединений, а также допуски на них стандартизованы Стандартом предусмотрены три серии соединений: легкая, средняя и тяжелая; они отличаются высотой и числом зубьев. Число зубьев изменяется от 6 до 20. У соединений тяжелой серии зубья выше, а их число больше, что позволяет передавать большие нагрузки. По форме профиля различают зубья прямобочные, эвольвентные и треугольные.

Штифтовые соединения Для передач нагрузок используют гладкие цилиндрические штифты по ГОСТ 3128 -70 и конические в соответствии с ГОСТ 3129 -70, 9464 -79, 9465 -79. Штифты изготавливают из стали 45 или А 12.

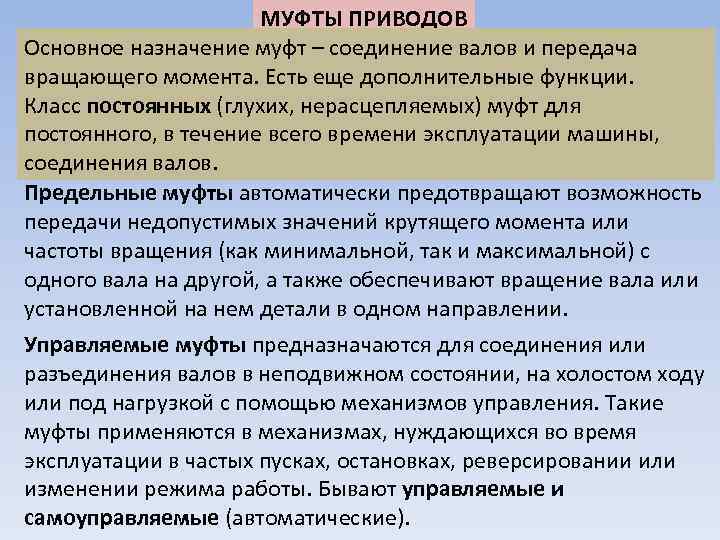

МУФТЫ ПРИВОДОВ Основное назначение муфт – соединение валов и передача вращающего момента. Есть еще дополнительные функции. Класс постоянных (глухих, нерасцепляемых) муфт для постоянного, в течение всего времени эксплуатации машины, соединения валов. Предельные муфты автоматически предотвращают возможность передачи недопустимых значений крутящего момента или частоты вращения (как минимальной, так и максимальной) с одного вала на другой, а также обеспечивают вращение вала или установленной на нем детали в одном направлении. Управляемые муфты предназначаются для соединения или разъединения валов в неподвижном состоянии, на холостом ходу или под нагрузкой с помощью механизмов управления. Такие муфты применяются в механизмах, нуждающихся во время эксплуатации в частых пусках, остановках, реверсировании или изменении режима работы. Бывают управляемые и самоуправляемые (автоматические).

Муфты применяют практически во всех машинах и механизмах. Они являются ответственными сборочными единицами, часто определяющими надежность всей машины. Тип муфты выбирают в зависимости от функций, которые она выполняет в данном приводе. Большинство конструкций приводных устройств имеют две муфты. Одна из них соединяет двигатель и редуктор, вторая - редуктор и исполнительный механизм.

![Основной паспортной характеристикой любой муфты является допускаемый вращающий момент [T], на передачу которого она Основной паспортной характеристикой любой муфты является допускаемый вращающий момент [T], на передачу которого она](https://present5.com/presentation/135197367_134077664/image-148.jpg)

Основной паспортной характеристикой любой муфты является допускаемый вращающий момент [T], на передачу которого она рассчитана. По этому моменту и подбирают стандартные муфты: где T - номинальный длительно действующий момент на соединяемых валах, Н м; К - коэффициент динамичности нагрузки (привода), для ленточных конвейеров - К 1, 25… 1, 5; для цепных, скребковых, винтовых - К 1, 5… 2, 0.

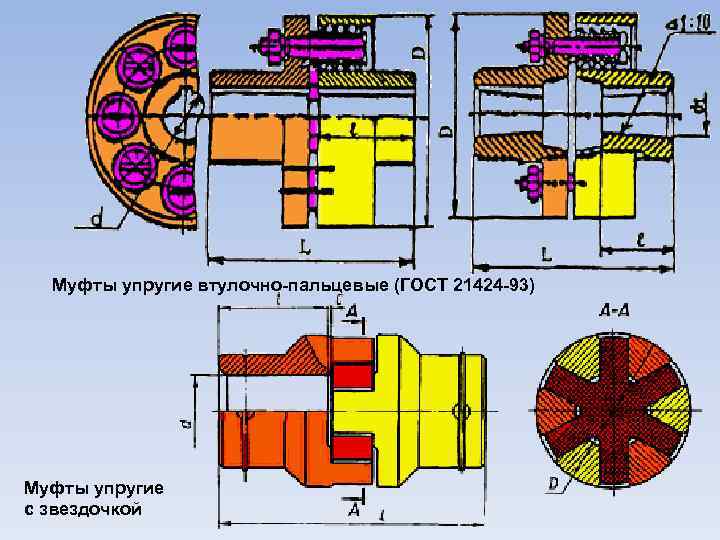

Муфты упругие втулочно-пальцевые (ГОСТ 21424 -93) Муфты упругие с звездочкой

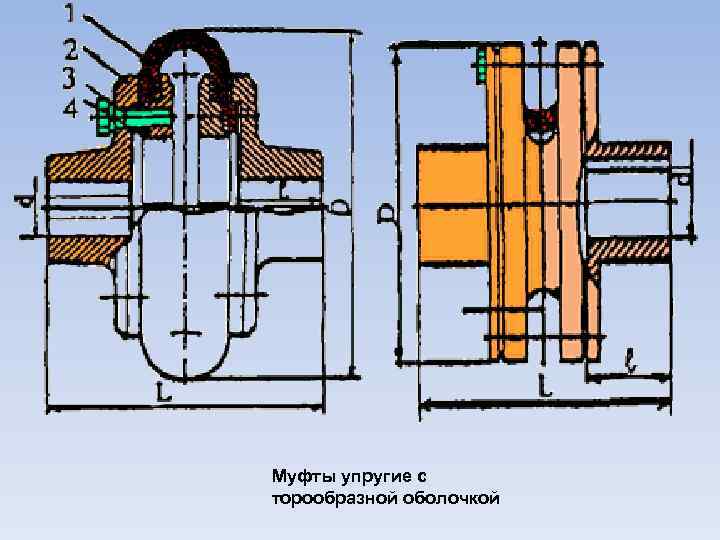

Муфты упругие с торообразной оболочкой

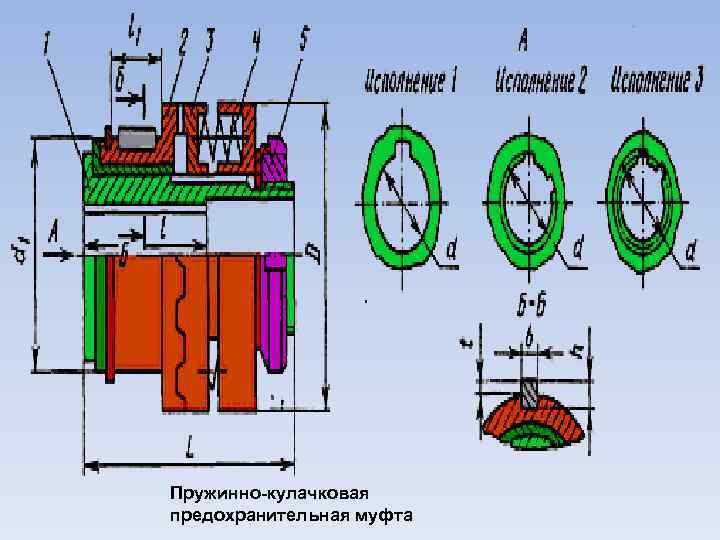

Пружинно-кулачковая предохранительная муфта

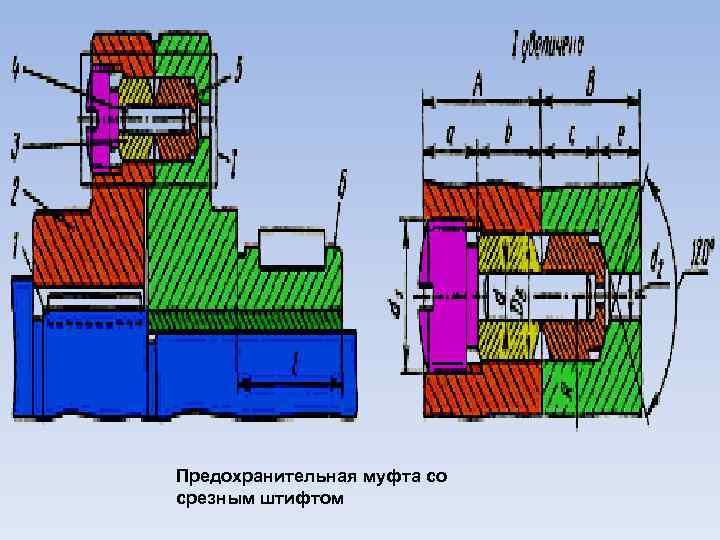

Предохранительная муфта со срезным штифтом

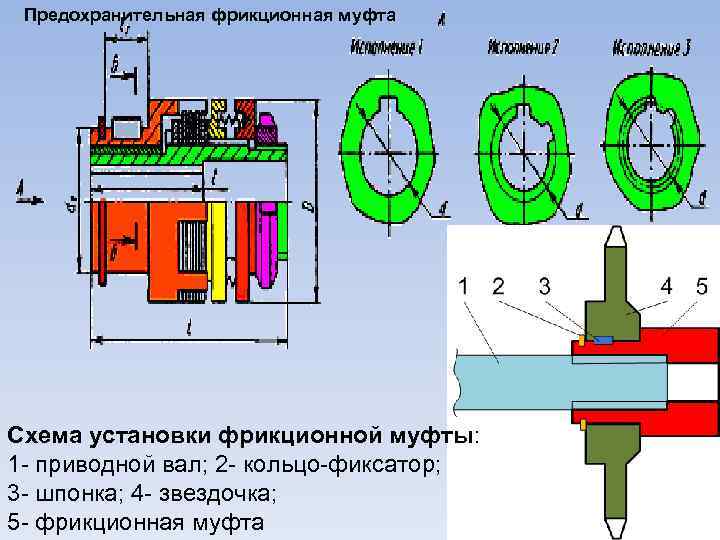

Предохранительная фрикционная муфта Схема установки фрикционной муфты: 1 - приводной вал; 2 - кольцо-фиксатор; 3 - шпонка; 4 - звездочка; 5 - фрикционная муфта

6 Механизмы приборов.ppt