Презентация3 валы и оси.ppt

- Количество слайдов: 24

Валы и оси. Вал - деталь, которая поддерживает вращающихся части машины, участвует в передаче вращательного движения; и передает крутящий момент. Ось – только поддерживает вращающиеся части, но энергию не передает. Главное отличие оси от вала: ось испытывает только деформацию изгиба, а вал, еще и деформации кручения.

Валы и оси. Вал - деталь, которая поддерживает вращающихся части машины, участвует в передаче вращательного движения; и передает крутящий момент. Ось – только поддерживает вращающиеся части, но энергию не передает. Главное отличие оси от вала: ось испытывает только деформацию изгиба, а вал, еще и деформации кручения.

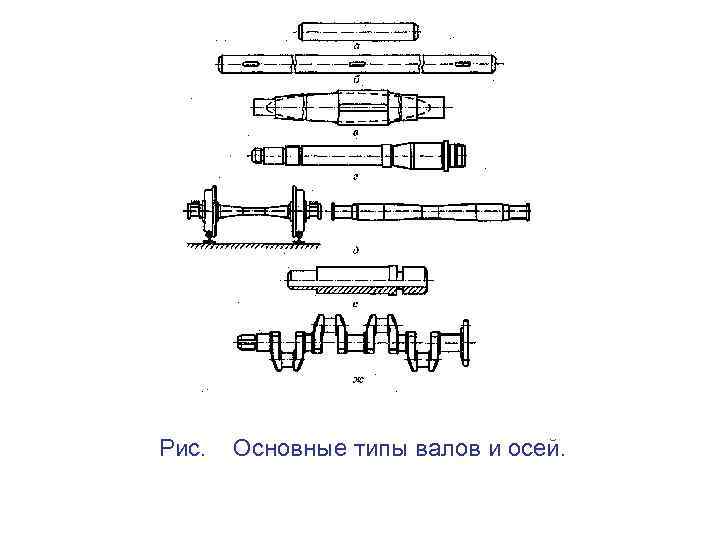

Рис. Основные типы валов и осей.

Рис. Основные типы валов и осей.

Классификация: -по назначению их можно разделить на коренные, несущие рабочие органы машины ( коленчатый вал ), и передаточные, передающие движения и несущие на себе детали передач; -по форме геометрической оси - на прямые и коленчатые и с изменяемой формой оси. Коленчатые валы преобразуют возвратно- поступательного движения во вращательное или наоборот. -по профилю поперечного сечения: цилиндрический ; со шпоночными или шлицевыми канавками, а также фасонно-профильные, граненные ;

Классификация: -по назначению их можно разделить на коренные, несущие рабочие органы машины ( коленчатый вал ), и передаточные, передающие движения и несущие на себе детали передач; -по форме геометрической оси - на прямые и коленчатые и с изменяемой формой оси. Коленчатые валы преобразуют возвратно- поступательного движения во вращательное или наоборот. -по профилю поперечного сечения: цилиндрический ; со шпоночными или шлицевыми канавками, а также фасонно-профильные, граненные ;

-по наличию осевого отверстия: полые и сплошные, что позволяет снизить массу, например, при равной прочности сплошного и полого валов с отношением диаметра отверстия к наружному диаметру 0, 75, масса полого вала будет меньше почти в 1, 5 раза; -по изменению сечения вдоль геометрической оси валы и оси могут быть постоянного сечения и ступенчатые ; -по числу опор валы и оси могут быть консольными, двух и много опорными.

-по наличию осевого отверстия: полые и сплошные, что позволяет снизить массу, например, при равной прочности сплошного и полого валов с отношением диаметра отверстия к наружному диаметру 0, 75, масса полого вала будет меньше почти в 1, 5 раза; -по изменению сечения вдоль геометрической оси валы и оси могут быть постоянного сечения и ступенчатые ; -по числу опор валы и оси могут быть консольными, двух и много опорными.

Коленчатый вал Кривошип (красный), поршни (серые) в цилиндрах (синие) и маховик (чёрный)

Коленчатый вал Кривошип (красный), поршни (серые) в цилиндрах (синие) и маховик (чёрный)

Коленчатый вал — деталь (или узел деталей в случае составного вала) сложной формы, имеющая шейки для крепления шатунов, от которых воспринимает усилия и преобразует их в крутящий момент. Составная часть кривошипно-шатунного механизма (КШМ).

Коленчатый вал — деталь (или узел деталей в случае составного вала) сложной формы, имеющая шейки для крепления шатунов, от которых воспринимает усилия и преобразует их в крутящий момент. Составная часть кривошипно-шатунного механизма (КШМ).

Основные элементы коленчатого вала Коренная шейка — опора вала, лежащая в коренном подшипнике, размещённом в картере двигателя. Шатунная шейка — опора, связывающая вал с шатунами. Щёки — связывают коренные и шатунные шейки. Передняя выходная часть вала (носок) — часть вала на которой крепится зубчатое колесо или шкив отбора мощности для привода различных вспомогательных узлов. Задняя выходная часть вала (хвостовик) — часть вала соединяющаяся с маховиком или массивной шестернёй отбора основной части мощности. Противовесы — обеспечивают разгрузку коренных подшипников от центробежных сил инерции первого порядка неуравновешенных масс кривошипа и нижней части шатуна.

Основные элементы коленчатого вала Коренная шейка — опора вала, лежащая в коренном подшипнике, размещённом в картере двигателя. Шатунная шейка — опора, связывающая вал с шатунами. Щёки — связывают коренные и шатунные шейки. Передняя выходная часть вала (носок) — часть вала на которой крепится зубчатое колесо или шкив отбора мощности для привода различных вспомогательных узлов. Задняя выходная часть вала (хвостовик) — часть вала соединяющаяся с маховиком или массивной шестернёй отбора основной части мощности. Противовесы — обеспечивают разгрузку коренных подшипников от центробежных сил инерции первого порядка неуравновешенных масс кривошипа и нижней части шатуна.

Участки осей и валов, которыми они соприкасаются с опорами, называются цапфами. Цапфы, расположены расположенные на конце оси или вала называются «шипами» , а в середине их «шейками» . «Шипы» и «шейки» передают опорам только радиальную нагрузку. Цапфа, передающая осевую нагрузку, называется «пята» . Опоры, на которых лежат шипы и шейки, называются подшипниками, а опоры пят – подпятниками.

Участки осей и валов, которыми они соприкасаются с опорами, называются цапфами. Цапфы, расположены расположенные на конце оси или вала называются «шипами» , а в середине их «шейками» . «Шипы» и «шейки» передают опорам только радиальную нагрузку. Цапфа, передающая осевую нагрузку, называется «пята» . Опоры, на которых лежат шипы и шейки, называются подшипниками, а опоры пят – подпятниками.

Цапфы валов и осей выполняются цилиндрическими и коническими. Для фиксации внутреннего кольца подшипника на валу и оси предусматривают заплечики, гайки , стопорные пружинные кольца и др. Для обеспечения поворота оси и вала на некоторые угол применяются шаровые цапфы. Основными элементами конструкций валов и осей являются цапфы, посадочные поверхности. Особенно удобны для осевого крепления деталей распорные втулки, которые могут монтироваться в одном комплекте с другими деталями

Цапфы валов и осей выполняются цилиндрическими и коническими. Для фиксации внутреннего кольца подшипника на валу и оси предусматривают заплечики, гайки , стопорные пружинные кольца и др. Для обеспечения поворота оси и вала на некоторые угол применяются шаровые цапфы. Основными элементами конструкций валов и осей являются цапфы, посадочные поверхности. Особенно удобны для осевого крепления деталей распорные втулки, которые могут монтироваться в одном комплекте с другими деталями

. Различные способы фиксации валов и виды переходных участков

. Различные способы фиксации валов и виды переходных участков

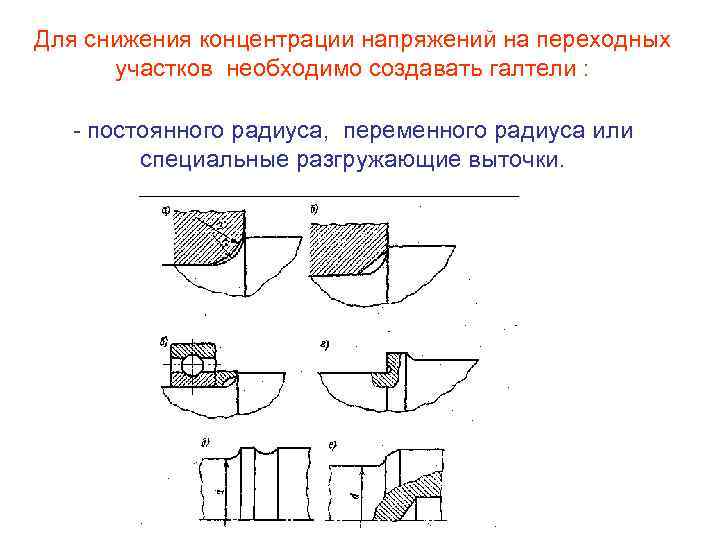

Для снижения концентрации напряжений на переходных участков необходимо создавать галтели : - постоянного радиуса, переменного радиуса или специальные разгружающие выточки.

Для снижения концентрации напряжений на переходных участков необходимо создавать галтели : - постоянного радиуса, переменного радиуса или специальные разгружающие выточки.

Необходимым условием сборки сопряжения - закругления детали r 2 должен быть больше радиуса галтели r 1. Если радиус закругления детали мал (подшипник качения), то следует устанавливать разгрузочные кольца, что позволяет не только обеспечить надежную сборку, но и увеличить радиус галтели. Эффективным средством снижения концентрации напряжений является также пластическое упрочнение, вибронаклеп роликами цапф и галтелей.

Необходимым условием сборки сопряжения - закругления детали r 2 должен быть больше радиуса галтели r 1. Если радиус закругления детали мал (подшипник качения), то следует устанавливать разгрузочные кольца, что позволяет не только обеспечить надежную сборку, но и увеличить радиус галтели. Эффективным средством снижения концентрации напряжений является также пластическое упрочнение, вибронаклеп роликами цапф и галтелей.

Материалы и обработка валов и осей. Требования к валам и осям : прочность, жесткость, износостойкость, технологичность конструкции, удобство изготовления и сборки. Для валов и осей, диаметры которых определяются , в основном, жесткостью, применяют углеродистые конструкционные стали Ст. 4, Ст. 5 без термообработки. В ответственных и тяжелонагруженных конструкциях ( критерием работоспособности является прочность) используют термически обрабатываемые среднеуглеродистые и легированные стали 40, 45, 40 ХН, 40 ХН 2 МА, 30 ХГСА и др

Материалы и обработка валов и осей. Требования к валам и осям : прочность, жесткость, износостойкость, технологичность конструкции, удобство изготовления и сборки. Для валов и осей, диаметры которых определяются , в основном, жесткостью, применяют углеродистые конструкционные стали Ст. 4, Ст. 5 без термообработки. В ответственных и тяжелонагруженных конструкциях ( критерием работоспособности является прочность) используют термически обрабатываемые среднеуглеродистые и легированные стали 40, 45, 40 ХН, 40 ХН 2 МА, 30 ХГСА и др

Быстроходные валы, вращающиеся в подшипниках скольжения, требуют высокую твердость поверхности цапф; для этого их изготовляют из цементируемых сталей типа 20 Х, 12 ХН 3 А, 18 ХГТ или из азотируемых сталей типа 38 Х 2 МЮА. Для изготовления коленчатых валов и валов с большими фланцами, наряду со сталью, применяют высокопрочные (с шаровидным графитом) и модифицированные чугуны. Шероховатость поверхности подшипники качения в зависимости от класса точности подшипников и диаметра назначают от Ra=0, 16…. 0, 32 мкм под высокопрецизионные подшипники до Ra=1, 5. . . 2, 5 мкм подшипники класса точности 0.

Быстроходные валы, вращающиеся в подшипниках скольжения, требуют высокую твердость поверхности цапф; для этого их изготовляют из цементируемых сталей типа 20 Х, 12 ХН 3 А, 18 ХГТ или из азотируемых сталей типа 38 Х 2 МЮА. Для изготовления коленчатых валов и валов с большими фланцами, наряду со сталью, применяют высокопрочные (с шаровидным графитом) и модифицированные чугуны. Шероховатость поверхности подшипники качения в зависимости от класса точности подшипников и диаметра назначают от Ra=0, 16…. 0, 32 мкм под высокопрецизионные подшипники до Ra=1, 5. . . 2, 5 мкм подшипники класса точности 0.

В местах посадки подшипников овальность и конусность не должна превышать 0, 5 допуска на диаметр. Радиальное биение шеек вала под зубчатым колесом или муфтой принимается 0, 7… 1, 2 допуска на размер. Допуск на перекос и несимметричность шпоночных пазов 0, 5 и 2 ( - допуск на ширину паза). Участки под уплотнительными манжетами должно иметь твердость не менее 30 НRC.

В местах посадки подшипников овальность и конусность не должна превышать 0, 5 допуска на диаметр. Радиальное биение шеек вала под зубчатым колесом или муфтой принимается 0, 7… 1, 2 допуска на размер. Допуск на перекос и несимметричность шпоночных пазов 0, 5 и 2 ( - допуск на ширину паза). Участки под уплотнительными манжетами должно иметь твердость не менее 30 НRC.

Критерии работоспособности валов и осей. Основными критериями работоспособности валов и осей является усталостная прочность (выносливость) и жесткость. Усталостная прочность оценивается коэффициентом запаса прочности, а жесткость - допускаемым прогибом в местах посадки деталей, а также допускаемыми углами наклона и закручивания сечений

Критерии работоспособности валов и осей. Основными критериями работоспособности валов и осей является усталостная прочность (выносливость) и жесткость. Усталостная прочность оценивается коэффициентом запаса прочности, а жесткость - допускаемым прогибом в местах посадки деталей, а также допускаемыми углами наклона и закручивания сечений

Расчеты валов и осей на прочность. Первый этап - определение по эмпирическим зависимостям предварительных значений диаметров и разработка эскизного проекта. Второй этап - составление расчетной схемы и проведение расчета на статическую прочность и первая коррекция конструкции вала. Третий этап- проверочный расчет на усталостную прочность и уточнение конструкции вала. Последний этап - по необходимости, специальные расчеты (на жесткость, вибростойкость и др. ) и разработка окончательного варианта конструкции вала (технический проект), отвечающий всем критериям работоспособности данного вала с учетом требований технологичности,

Расчеты валов и осей на прочность. Первый этап - определение по эмпирическим зависимостям предварительных значений диаметров и разработка эскизного проекта. Второй этап - составление расчетной схемы и проведение расчета на статическую прочность и первая коррекция конструкции вала. Третий этап- проверочный расчет на усталостную прочность и уточнение конструкции вала. Последний этап - по необходимости, специальные расчеты (на жесткость, вибростойкость и др. ) и разработка окончательного варианта конструкции вала (технический проект), отвечающий всем критериям работоспособности данного вала с учетом требований технологичности,

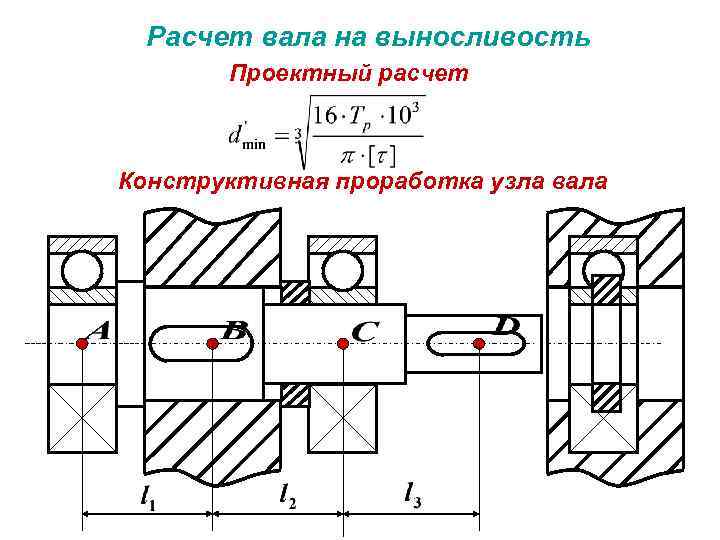

Расчет вала на выносливость Проектный расчет Конструктивная проработка узла вала

Расчет вала на выносливость Проектный расчет Конструктивная проработка узла вала

Опасным считается то сечение вала, для которого коэффициент запаса прочности имеет наименьшее значение; оно может не совпадать с сечением, где возникают наибольшие крутящий и изгибающий моменты. Поэтому искомые коэффициенты определяют для нескольких сечений. Хотя для обеспечения прочности вала достаточно иметь n=1, 7, однако, учитывая повышенные требования к жесткости редукторных валов, рекомендуется иметь n=2, 5… 3. При таких значениях можно не проводить специального расчета на жесткость.

Опасным считается то сечение вала, для которого коэффициент запаса прочности имеет наименьшее значение; оно может не совпадать с сечением, где возникают наибольшие крутящий и изгибающий моменты. Поэтому искомые коэффициенты определяют для нескольких сечений. Хотя для обеспечения прочности вала достаточно иметь n=1, 7, однако, учитывая повышенные требования к жесткости редукторных валов, рекомендуется иметь n=2, 5… 3. При таких значениях можно не проводить специального расчета на жесткость.

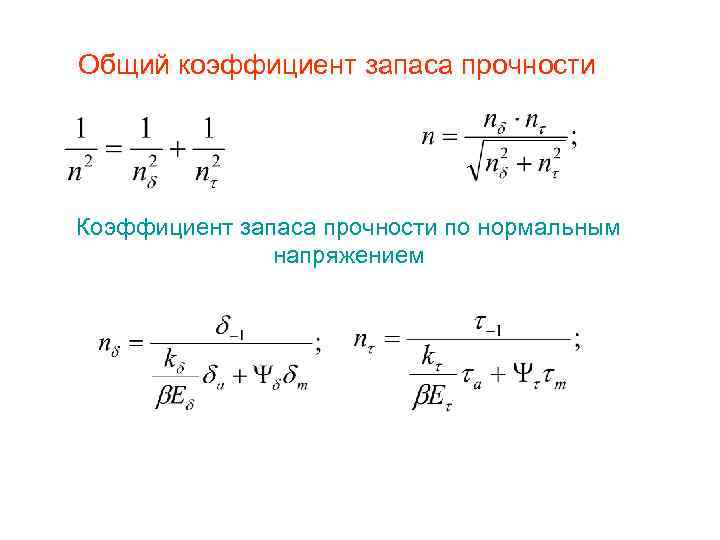

Общий коэффициент запаса прочности Коэффициент запаса прочности по нормальным напряжением

Общий коэффициент запаса прочности Коэффициент запаса прочности по нормальным напряжением

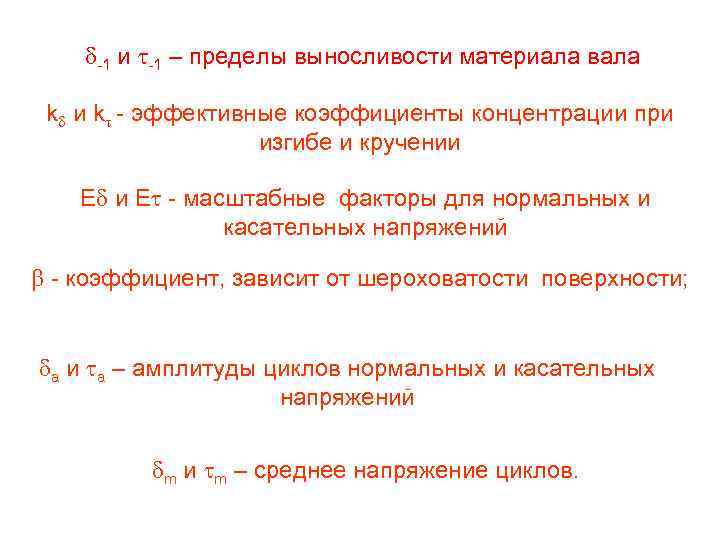

-1 и -1 – пределы выносливости материала вала k и k - эффективные коэффициенты концентрации при изгибе и кручении E - масштабные факторы для нормальных и касательных напряжений - коэффициент, зависит от шероховатости поверхности; а и а – амплитуды циклов нормальных и касательных напряжений m и m – среднее напряжение циклов.

-1 и -1 – пределы выносливости материала вала k и k - эффективные коэффициенты концентрации при изгибе и кручении E - масштабные факторы для нормальных и касательных напряжений - коэффициент, зависит от шероховатости поверхности; а и а – амплитуды циклов нормальных и касательных напряжений m и m – среднее напряжение циклов.

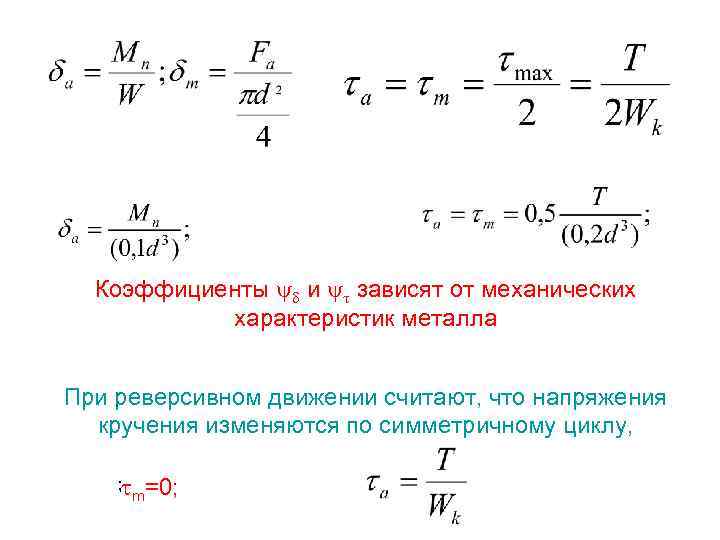

Коэффициенты и зависят от механических характеристик металла При реверсивном движении считают, что напряжения кручения изменяются по симметричному циклу, ; m=0;

Коэффициенты и зависят от механических характеристик металла При реверсивном движении считают, что напряжения кручения изменяются по симметричному циклу, ; m=0;

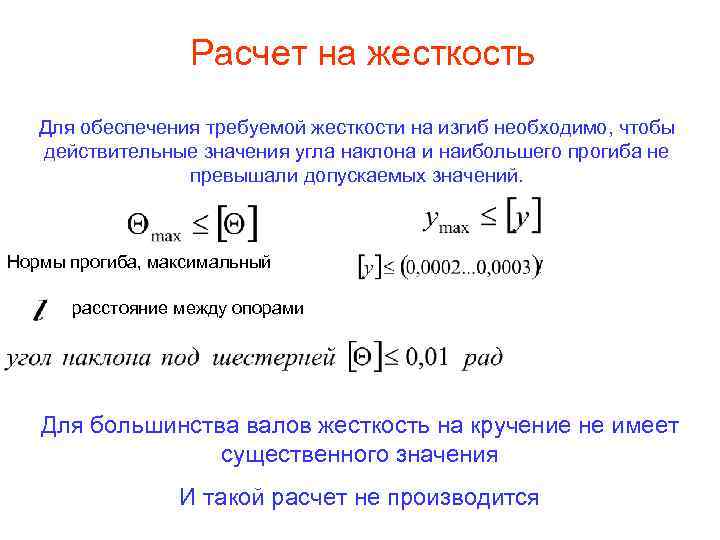

Расчет на жесткость Для обеспечения требуемой жесткости на изгиб необходимо, чтобы действительные значения угла наклона и наибольшего прогиба не превышали допускаемых значений. Нормы прогиба, максимальный расстояние между опорами Для большинства валов жесткость на кручение не имеет существенного значения И такой расчет не производится

Расчет на жесткость Для обеспечения требуемой жесткости на изгиб необходимо, чтобы действительные значения угла наклона и наибольшего прогиба не превышали допускаемых значений. Нормы прогиба, максимальный расстояние между опорами Для большинства валов жесткость на кручение не имеет существенного значения И такой расчет не производится