Лекция 4.3. Экспертиза НГ оборудования.ppt

- Количество слайдов: 40

В. В. Ершов, к. в. н. , доцент. Лекция 4. 3. Экспертиза нефтегазового оборудования Учебные вопросы: 1. Экспертиза промышленной безопасности в нефтегазовом комплексе; 2. Спектральные линии элементов металлов; 3. Неразрушающие методы контроля сварных соединений;

В. В. Ершов, к. в. н. , доцент. Лекция 4. 3. Экспертиза нефтегазового оборудования Учебные вопросы: 1. Экспертиза промышленной безопасности в нефтегазовом комплексе; 2. Спектральные линии элементов металлов; 3. Неразрушающие методы контроля сварных соединений;

1. Экспертиза промышленной безопасности в нефтегазовом комплексе v Техническое диагностирование оборудования нефтегазового комплекса: Ø Ø Ø Ø Ø установки комплексной подготовки нефти и газа; устьевое оборудование скважин; замерные установки; трубопроводы промысловые и технологические, бурильные и технологические трубы; сосуды, работающие под давлением, насосы, компрессоры; резервуары горизонтальные и вертикальные стальные; буровые установки, буровое и противовыбросовое оборудование ; скважины и скважинное оборудование; насосы и компрессоры и др.

1. Экспертиза промышленной безопасности в нефтегазовом комплексе v Техническое диагностирование оборудования нефтегазового комплекса: Ø Ø Ø Ø Ø установки комплексной подготовки нефти и газа; устьевое оборудование скважин; замерные установки; трубопроводы промысловые и технологические, бурильные и технологические трубы; сосуды, работающие под давлением, насосы, компрессоры; резервуары горизонтальные и вертикальные стальные; буровые установки, буровое и противовыбросовое оборудование ; скважины и скважинное оборудование; насосы и компрессоры и др.

Экспертиза промышленной безопасности в нефтегазовом комплексе v Используется современное оборудование и все современные методы неразрушающего контроля: Ø визуально-измерительный; Ø ультразвуковые методы контроля (толщинометрия, твердометрия, контроль наплавленного и основного металла сварных соединений, контроль металла технологических узлов и элементов оборудования на наличие внутренних дефектов); Ø акустико-эмиссионный метод; Ø рентгенографический, гаммаграфический;

Экспертиза промышленной безопасности в нефтегазовом комплексе v Используется современное оборудование и все современные методы неразрушающего контроля: Ø визуально-измерительный; Ø ультразвуковые методы контроля (толщинометрия, твердометрия, контроль наплавленного и основного металла сварных соединений, контроль металла технологических узлов и элементов оборудования на наличие внутренних дефектов); Ø акустико-эмиссионный метод; Ø рентгенографический, гаммаграфический;

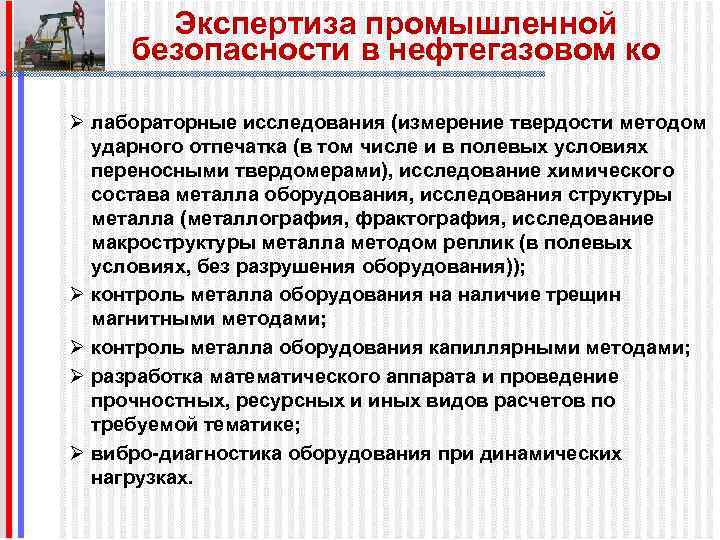

Экспертиза промышленной безопасности в нефтегазовом ко Ø лабораторные исследования (измерение твердости методом ударного отпечатка (в том числе и в полевых условиях переносными твердомерами), исследование химического состава металла оборудования, исследования структуры металла (металлография, фрактография, исследование макроструктуры металла методом реплик (в полевых условиях, без разрушения оборудования)); Ø контроль металла оборудования на наличие трещин магнитными методами; Ø контроль металла оборудования капиллярными методами; Ø разработка математического аппарата и проведение прочностных, ресурсных и иных видов расчетов по требуемой тематике; Ø вибро-диагностика оборудования при динамических нагрузках.

Экспертиза промышленной безопасности в нефтегазовом ко Ø лабораторные исследования (измерение твердости методом ударного отпечатка (в том числе и в полевых условиях переносными твердомерами), исследование химического состава металла оборудования, исследования структуры металла (металлография, фрактография, исследование макроструктуры металла методом реплик (в полевых условиях, без разрушения оборудования)); Ø контроль металла оборудования на наличие трещин магнитными методами; Ø контроль металла оборудования капиллярными методами; Ø разработка математического аппарата и проведение прочностных, ресурсных и иных видов расчетов по требуемой тематике; Ø вибро-диагностика оборудования при динамических нагрузках.

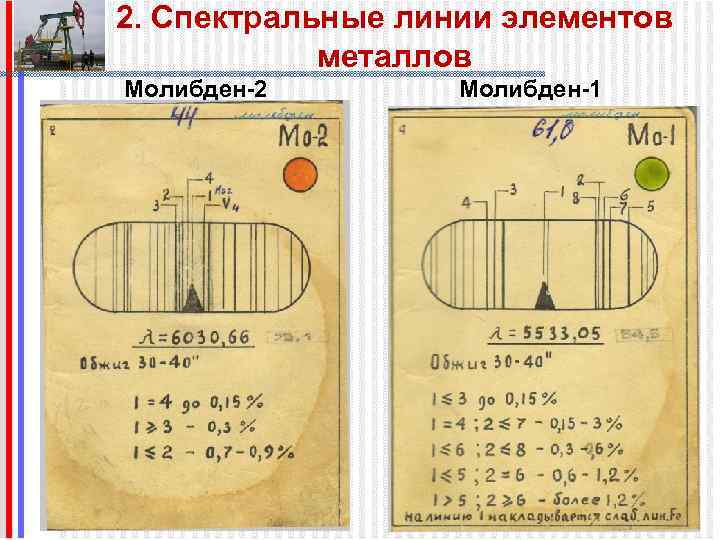

2. Спектральные линии элементов металлов Молибден-2 Молибден-1

2. Спектральные линии элементов металлов Молибден-2 Молибден-1

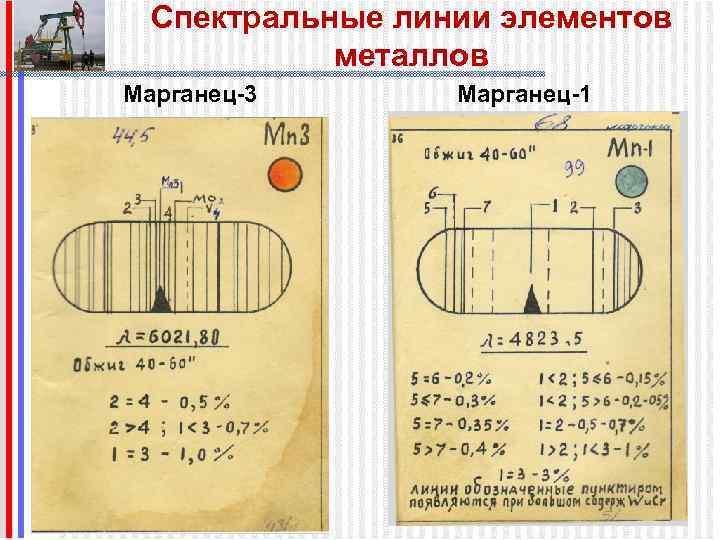

Спектральные линии элементов металлов Марганец-3 Марганец-1

Спектральные линии элементов металлов Марганец-3 Марганец-1

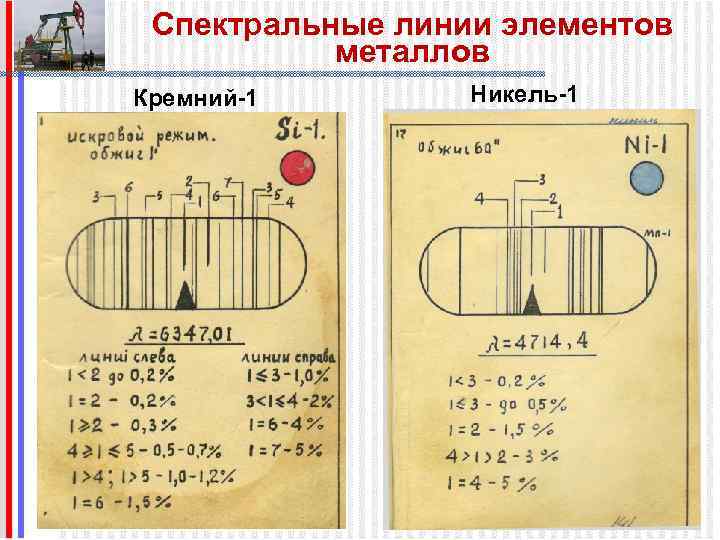

Спектральные линии элементов металлов Кремний-1 Никель-1

Спектральные линии элементов металлов Кремний-1 Никель-1

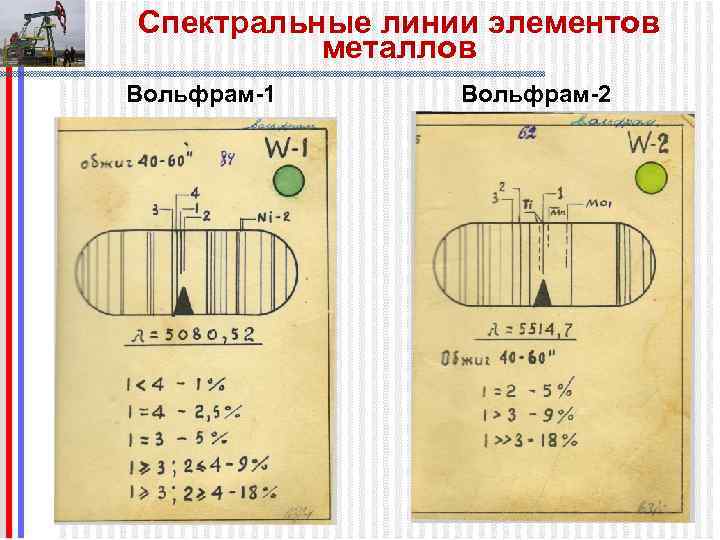

Спектральные линии элементов металлов Вольфрам-1 Вольфрам-2

Спектральные линии элементов металлов Вольфрам-1 Вольфрам-2

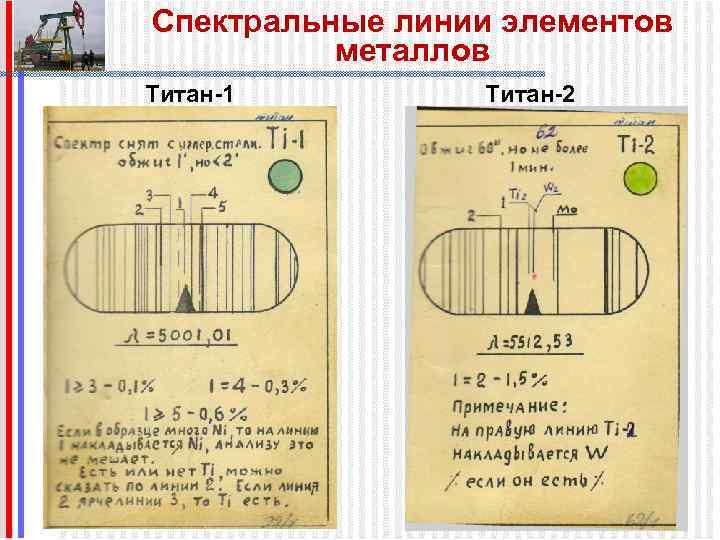

Спектральные линии элементов металлов Титан-1 Титан-2

Спектральные линии элементов металлов Титан-1 Титан-2

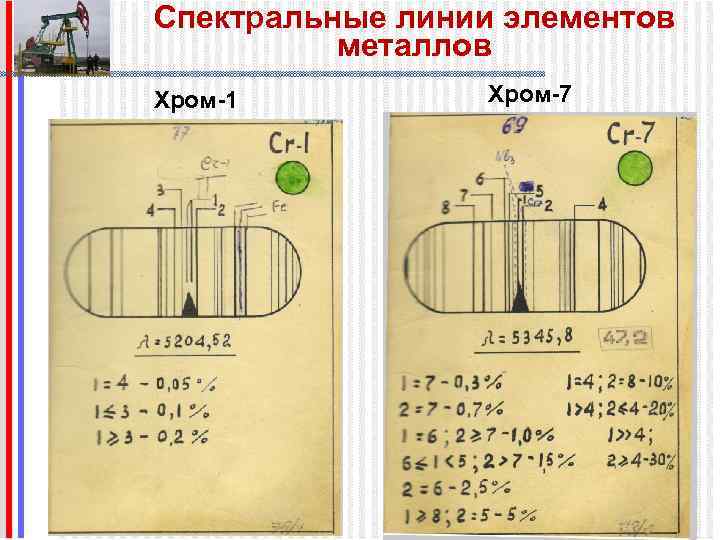

Спектральные линии элементов металлов Хром-1 Хром-7

Спектральные линии элементов металлов Хром-1 Хром-7

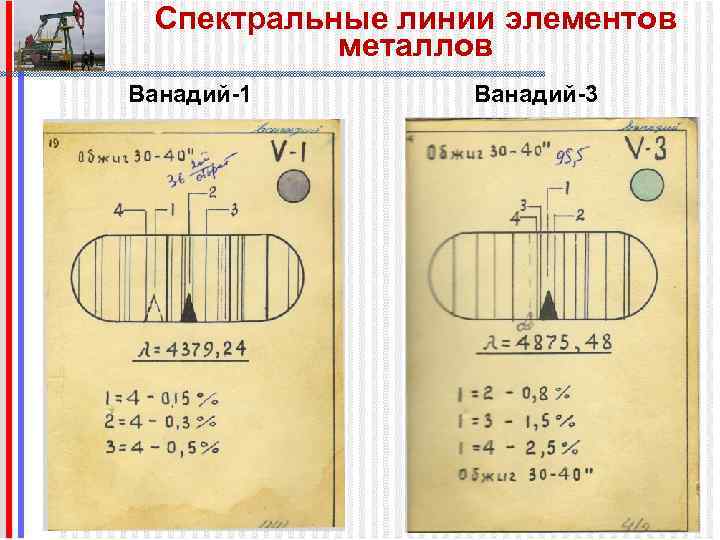

Спектральные линии элементов металлов Ванадий-1 Ванадий-3

Спектральные линии элементов металлов Ванадий-1 Ванадий-3

3. Неразрушающие методы контроля сварных соединений v Существует десять неразрушающих методов контроля сварных соединений, которые применяют в соответствии с техническими условиями. Ø Внешний осмотр; Ø Непроницаемость; Ø Пневматические испытания; Ø Химический метод; Ø Магнитный контроль; Ø Радиационный контроль: ü А-рентгеновское излучение; ü Б-гамма-излучение Ø Ультразвуковой метод: ü Теневой; ü эхо-импульсный.

3. Неразрушающие методы контроля сварных соединений v Существует десять неразрушающих методов контроля сварных соединений, которые применяют в соответствии с техническими условиями. Ø Внешний осмотр; Ø Непроницаемость; Ø Пневматические испытания; Ø Химический метод; Ø Магнитный контроль; Ø Радиационный контроль: ü А-рентгеновское излучение; ü Б-гамма-излучение Ø Ультразвуковой метод: ü Теневой; ü эхо-импульсный.

Внешний осмотр v Данному контролю подвергают все виды сварных соединений, несмотря на использования дальнейших методов. При внешнем осмотре выявляют практически все виды наружных дефектов. v При этом виде контроля определяют непровары, наплывы, подрезы и другие дефекты, доступные обозрению. v Внешний осмотр выполняют невооруженным глазом или используют лупу с 10 -ти кратным увеличением. v Внешний осмотр предусматривает не только визуальное наблюдение, но и обмер сварных соединений и швов, а также замер подготовленных кромок.

Внешний осмотр v Данному контролю подвергают все виды сварных соединений, несмотря на использования дальнейших методов. При внешнем осмотре выявляют практически все виды наружных дефектов. v При этом виде контроля определяют непровары, наплывы, подрезы и другие дефекты, доступные обозрению. v Внешний осмотр выполняют невооруженным глазом или используют лупу с 10 -ти кратным увеличением. v Внешний осмотр предусматривает не только визуальное наблюдение, но и обмер сварных соединений и швов, а также замер подготовленных кромок.

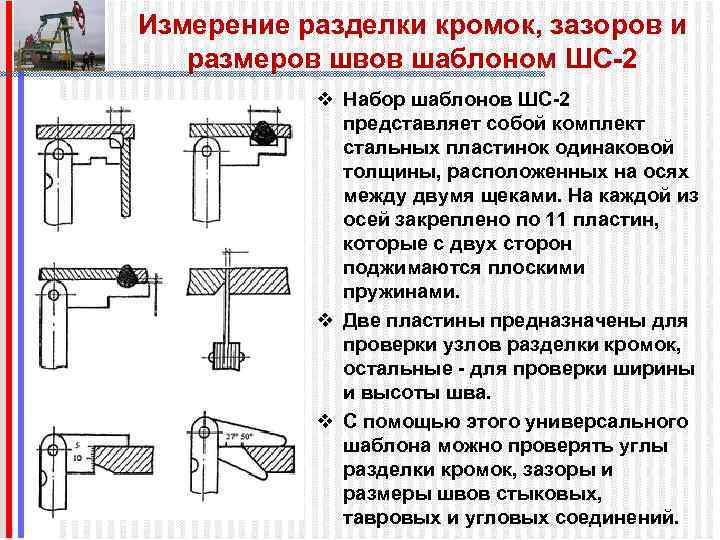

Измерение разделки кромок, зазоров и размеров швов шаблоном ШС-2 v Набор шаблонов ШС-2 представляет собой комплект стальных пластинок одинаковой толщины, расположенных на осях между двумя щеками. На каждой из осей закреплено по 11 пластин, которые с двух сторон поджимаются плоскими пружинами. v Две пластины предназначены для проверки узлов разделки кромок, остальные - для проверки ширины и высоты шва. v С помощью этого универсального шаблона можно проверять углы разделки кромок, зазоры и размеры швов стыковых, тавровых и угловых соединений.

Измерение разделки кромок, зазоров и размеров швов шаблоном ШС-2 v Набор шаблонов ШС-2 представляет собой комплект стальных пластинок одинаковой толщины, расположенных на осях между двумя щеками. На каждой из осей закреплено по 11 пластин, которые с двух сторон поджимаются плоскими пружинами. v Две пластины предназначены для проверки узлов разделки кромок, остальные - для проверки ширины и высоты шва. v С помощью этого универсального шаблона можно проверять углы разделки кромок, зазоры и размеры швов стыковых, тавровых и угловых соединений.

Непроницаемость емкостей и сосудов v Непроницаемость емкостей и сосудов, работающих под давлением, проверяют гидравлическими и пневматическими испытаниями. v Гидравлические испытания бывают: Ø с давлением; Ø наливом; Ø или поливом водой. v После наполнения емкости водой все швы осматривают, отсутствие влажных швов будет свидетельствовать об их герметичности. v Испытаниям поливом подвергают громоздкие изделия, у которых есть доступ к швам с двух сторон. Одну сторону изделия поливают водой из шланга под давлением и проверяют герметичность швов с другой стороны. v При гидравлическом испытании с давлением сосуд наполняют водой и создают избыточное давление, превышающее в 1, 2 -2 раза рабочее давление. В таком состоянии изделие выдерживают в течение 5 - 10 минут. Герметичность проверяют по наличию влаги наливах и величине снижения давления.

Непроницаемость емкостей и сосудов v Непроницаемость емкостей и сосудов, работающих под давлением, проверяют гидравлическими и пневматическими испытаниями. v Гидравлические испытания бывают: Ø с давлением; Ø наливом; Ø или поливом водой. v После наполнения емкости водой все швы осматривают, отсутствие влажных швов будет свидетельствовать об их герметичности. v Испытаниям поливом подвергают громоздкие изделия, у которых есть доступ к швам с двух сторон. Одну сторону изделия поливают водой из шланга под давлением и проверяют герметичность швов с другой стороны. v При гидравлическом испытании с давлением сосуд наполняют водой и создают избыточное давление, превышающее в 1, 2 -2 раза рабочее давление. В таком состоянии изделие выдерживают в течение 5 - 10 минут. Герметичность проверяют по наличию влаги наливах и величине снижения давления.

Пневматические испытания v Пневматические испытания предусматривают заполнение сосуда сжатым воздухом под давлением, превышающим на 10 -20 к. Па атмосферное или 10 - 20% выше рабочего. v Швы смачивают мыльным раствором или погружают изделие в воду. Отсутствие пузырей свидетельствует о герметичности. v Существует вариант пневматических испытаний с гелиевым течеискателем. Для этого внутри сосуда создают вакуум, а снаружи его обдувают смесью воздуха с гелием, который обладает исключительной проницаемостью. Попавший внутрь гелий отсасывается и попадает на специальный прибортечеискатель, фиксирующий гелий. v По количеству уловленного гелия судят о герметичности сосуда. Вакуумный контроль проводят тогда, когда невозможно выполнить другие виды испытаний.

Пневматические испытания v Пневматические испытания предусматривают заполнение сосуда сжатым воздухом под давлением, превышающим на 10 -20 к. Па атмосферное или 10 - 20% выше рабочего. v Швы смачивают мыльным раствором или погружают изделие в воду. Отсутствие пузырей свидетельствует о герметичности. v Существует вариант пневматических испытаний с гелиевым течеискателем. Для этого внутри сосуда создают вакуум, а снаружи его обдувают смесью воздуха с гелием, который обладает исключительной проницаемостью. Попавший внутрь гелий отсасывается и попадает на специальный прибортечеискатель, фиксирующий гелий. v По количеству уловленного гелия судят о герметичности сосуда. Вакуумный контроль проводят тогда, когда невозможно выполнить другие виды испытаний.

Химический метод испытания основан на использовании взаимодействия аммиака с контрольным веществом. Для этого в сосуд закачивают смесь аммиака (1%) с воздухом, а швы проклеивают лентой, пропитанной 5% -ным раствором азотнокислой ртути или раствором фенолфталеина. При утечках цвет ленты меняется в местах проникновения аммиака.

Химический метод испытания основан на использовании взаимодействия аммиака с контрольным веществом. Для этого в сосуд закачивают смесь аммиака (1%) с воздухом, а швы проклеивают лентой, пропитанной 5% -ным раствором азотнокислой ртути или раствором фенолфталеина. При утечках цвет ленты меняется в местах проникновения аммиака.

Магнитный контроль v При этом методе контроля дефекты швов обнаруживают рассеиванием магнитного поля. Для этого к изделию подключают сердечник электромагнита или помещают его внутрь соленоида. На поверхность намагниченного соединения наносят железные опилки, окалину и т. д. , реагирующие на магнитное поле. v В местах дефектов на поверхности изделия образуются скопления порошка, в виде направленного магнитного спектра. Чтобы порошок легко перемещался под воздействием магнитного поля, изделие слегка постукивают, придавая мельчайшим крупинкам подвижность. v Поле магнитного рассеивания фиксируется специальным прибором, называемым магнитографическим дефектоскопом. v Качество соединения определяют методом сравнивания с эталонным образцом. v Простота, надежность и дешевизна метода, а главное его высокая производительность и чувствительность позволяют использовать его в условиях монтажныхных площадок, в частности при монтаже ответственных трубопроводов.

Магнитный контроль v При этом методе контроля дефекты швов обнаруживают рассеиванием магнитного поля. Для этого к изделию подключают сердечник электромагнита или помещают его внутрь соленоида. На поверхность намагниченного соединения наносят железные опилки, окалину и т. д. , реагирующие на магнитное поле. v В местах дефектов на поверхности изделия образуются скопления порошка, в виде направленного магнитного спектра. Чтобы порошок легко перемещался под воздействием магнитного поля, изделие слегка постукивают, придавая мельчайшим крупинкам подвижность. v Поле магнитного рассеивания фиксируется специальным прибором, называемым магнитографическим дефектоскопом. v Качество соединения определяют методом сравнивания с эталонным образцом. v Простота, надежность и дешевизна метода, а главное его высокая производительность и чувствительность позволяют использовать его в условиях монтажныхных площадок, в частности при монтаже ответственных трубопроводов.

Радиационный контроль • Радиационный контроль позволяет обнаружить в полости шва дефекты, невидимые при наружном осмотре. Сварной шов просвечивают рентгеновским или гамма-излучением, проникающим через металл, для этого излучатель (рентгеновскую трубку или гамма-установку) размещают напротив контролируемого шва, а с противоположной стороны - рентгеновскую пленку, установленную в светонепроницаемой кассете. А-рентгеновское излучение; Б-гамма-излучение. 1 -экраны усиливающие; 2 -рентгеновская пленка; 3 -кассета рентгеновское излучение; 5 -рентгеновская трубка; 6 -гамм излучение; 7 свинцовый кожух; 8 -ампулу радиоактивного вещества.

Радиационный контроль • Радиационный контроль позволяет обнаружить в полости шва дефекты, невидимые при наружном осмотре. Сварной шов просвечивают рентгеновским или гамма-излучением, проникающим через металл, для этого излучатель (рентгеновскую трубку или гамма-установку) размещают напротив контролируемого шва, а с противоположной стороны - рентгеновскую пленку, установленную в светонепроницаемой кассете. А-рентгеновское излучение; Б-гамма-излучение. 1 -экраны усиливающие; 2 -рентгеновская пленка; 3 -кассета рентгеновское излучение; 5 -рентгеновская трубка; 6 -гамм излучение; 7 свинцовый кожух; 8 -ампулу радиоактивного вещества.

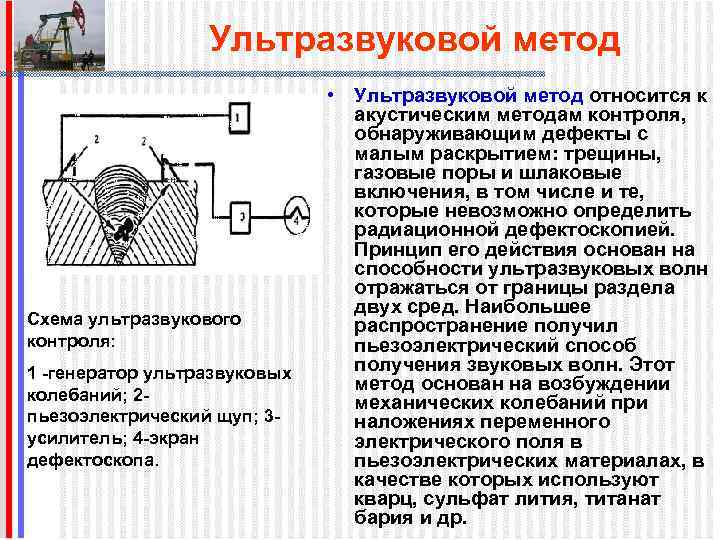

Ультразвуковой метод Схема ультразвукового контроля: 1 -генератор ультразвуковых колебаний; 2 пьезоэлектрический щуп; 3 усилитель; 4 -экран дефектоскопа. • Ультразвуковой метод относится к акустическим методам контроля, обнаруживающим дефекты с малым раскрытием: трещины, газовые поры и шлаковые включения, в том числе и те, которые невозможно определить радиационной дефектоскопией. Принцип его действия основан на способности ультразвуковых волн отражаться от границы раздела двух сред. Наибольшее распространение получил пьезоэлектрический способ получения звуковых волн. Этот метод основан на возбуждении механических колебаний при наложениях переменного электрического поля в пьезоэлектрических материалах, в качестве которых используют кварц, сульфат лития, титанат бария и др.

Ультразвуковой метод Схема ультразвукового контроля: 1 -генератор ультразвуковых колебаний; 2 пьезоэлектрический щуп; 3 усилитель; 4 -экран дефектоскопа. • Ультразвуковой метод относится к акустическим методам контроля, обнаруживающим дефекты с малым раскрытием: трещины, газовые поры и шлаковые включения, в том числе и те, которые невозможно определить радиационной дефектоскопией. Принцип его действия основан на способности ультразвуковых волн отражаться от границы раздела двух сред. Наибольшее распространение получил пьезоэлектрический способ получения звуковых волн. Этот метод основан на возбуждении механических колебаний при наложениях переменного электрического поля в пьезоэлектрических материалах, в качестве которых используют кварц, сульфат лития, титанат бария и др.

Ультразвуковой метод v Для этого с помощью пьезометрического щупа ультразвукового дефектоскопа, помещаемого на поверхность сварного соединения, в металл посылают направленные звуковые колебания. Ультразвук с частотой колебаний более 20 000 Гц вводят в изделие отдельными импульсами под углом к поверхности металла. v При встрече с границей раздела двух сред ультразвуковые колебания отражаются и улавливаются другим щупом. v При однощуповой системе это может быть тот же щуп, который подавал сигналы. С приемного щупа колебания подаются на усилитель, а затем усиленный сигнал отражается на экране осциллографа. v Для контроля качества сварных швов в труднодоступных местах в условиях строительных площадок используют малогабаритные дефектоскопы облегченной конструкции.

Ультразвуковой метод v Для этого с помощью пьезометрического щупа ультразвукового дефектоскопа, помещаемого на поверхность сварного соединения, в металл посылают направленные звуковые колебания. Ультразвук с частотой колебаний более 20 000 Гц вводят в изделие отдельными импульсами под углом к поверхности металла. v При встрече с границей раздела двух сред ультразвуковые колебания отражаются и улавливаются другим щупом. v При однощуповой системе это может быть тот же щуп, который подавал сигналы. С приемного щупа колебания подаются на усилитель, а затем усиленный сигнал отражается на экране осциллографа. v Для контроля качества сварных швов в труднодоступных местах в условиях строительных площадок используют малогабаритные дефектоскопы облегченной конструкции.

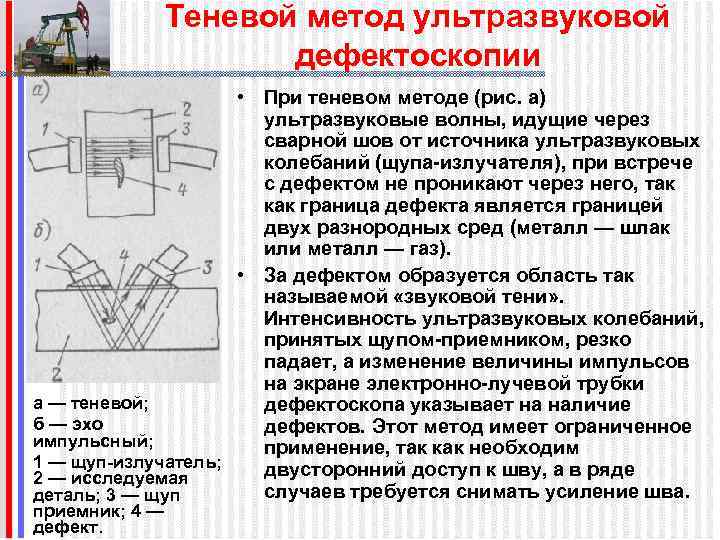

Теневой метод ультразвуковой дефектоскопии • При теневом методе (рис. а) ультразвуковые волны, идущие через сварной шов от источника ультразвуковых колебаний (щупа-излучателя), при встрече с дефектом не проникают через него, так как граница дефекта является границей двух разнородных сред (металл — шлак или металл — газ). • За дефектом образуется область так называемой «звуковой тени» . Интенсивность ультразвуковых колебаний, принятых щупом-приемником, резко падает, а изменение величины импульсов на экране электронно-лучевой трубки а — теневой; дефектоскопа указывает на наличие б — эхо дефектов. Этот метод имеет ограниченное импульсный; применение, так как необходим 1 — щуп-излучатель; двусторонний доступ к шву, а в ряде 2 — исследуемая случаев требуется снимать усиление шва. деталь; 3 — щуп приемник; 4 — дефект.

Теневой метод ультразвуковой дефектоскопии • При теневом методе (рис. а) ультразвуковые волны, идущие через сварной шов от источника ультразвуковых колебаний (щупа-излучателя), при встрече с дефектом не проникают через него, так как граница дефекта является границей двух разнородных сред (металл — шлак или металл — газ). • За дефектом образуется область так называемой «звуковой тени» . Интенсивность ультразвуковых колебаний, принятых щупом-приемником, резко падает, а изменение величины импульсов на экране электронно-лучевой трубки а — теневой; дефектоскопа указывает на наличие б — эхо дефектов. Этот метод имеет ограниченное импульсный; применение, так как необходим 1 — щуп-излучатель; двусторонний доступ к шву, а в ряде 2 — исследуемая случаев требуется снимать усиление шва. деталь; 3 — щуп приемник; 4 — дефект.

Эхо-импульсный метод ультразвуковой дефектоскопии • При эхо-импульсном методе (рис. б) щупизлучатель посылает через сварной шов импульсы ультразвуковых волн, которые при встрече с дефектом отражаются от него и улавливаются щупом-приемником. • Эти импульсы фиксируются на экране электроннолучевой трубки дефектоскопа в виде пиков, свидетельствующих о наличии дефекта. • Измеряя время от момента посылки импульса до приема обратного сигнала, можно определить и глубину залегания дефектов. • Основное достоинство этого метода состоит в том, что ультразвуковой контроль сварных соединений можно а — теневой; проводить при одностороннем доступе к б — эхо сварному шву без снятия усиления или импульсный; предварительной обработки шва. 1 — щуп-излучатель; 2 — исследуемая • Этот метод получил наибольшее деталь; 3 — щуп применение при ультразвуковой приемник; 4 — дефектоскопии сварных швов. дефект.

Эхо-импульсный метод ультразвуковой дефектоскопии • При эхо-импульсном методе (рис. б) щупизлучатель посылает через сварной шов импульсы ультразвуковых волн, которые при встрече с дефектом отражаются от него и улавливаются щупом-приемником. • Эти импульсы фиксируются на экране электроннолучевой трубки дефектоскопа в виде пиков, свидетельствующих о наличии дефекта. • Измеряя время от момента посылки импульса до приема обратного сигнала, можно определить и глубину залегания дефектов. • Основное достоинство этого метода состоит в том, что ультразвуковой контроль сварных соединений можно а — теневой; проводить при одностороннем доступе к б — эхо сварному шву без снятия усиления или импульсный; предварительной обработки шва. 1 — щуп-излучатель; 2 — исследуемая • Этот метод получил наибольшее деталь; 3 — щуп применение при ультразвуковой приемник; 4 — дефектоскопии сварных швов. дефект.

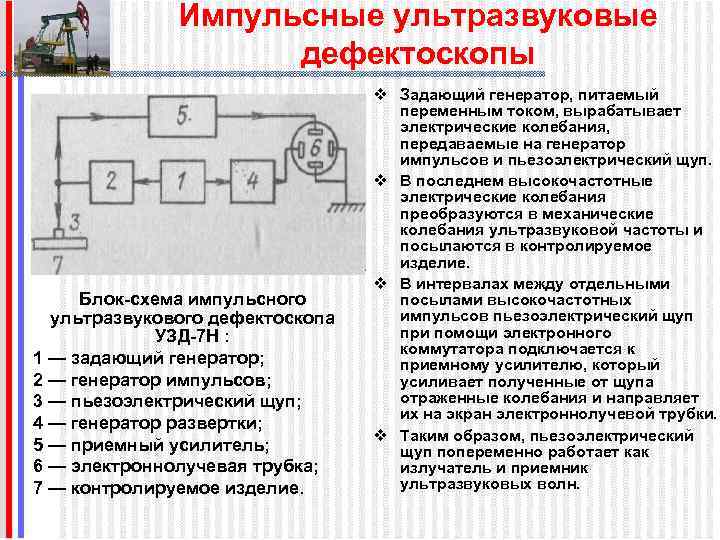

Импульсные ультразвуковые дефектоскопы Блок-схема импульсного ультразвукового дефектоскопа УЗД-7 Н : 1 — задающий генератор; 2 — генератор импульсов; 3 — пьезоэлектрический щуп; 4 — генератор развертки; 5 — приемный усилитель; 6 — электроннолучевая трубка; 7 — контролируемое изделие. v Задающий генератор, питаемый переменным током, вырабатывает электрические колебания, передаваемые на генератор импульсов и пьезоэлектрический щуп. v В последнем высокочастотные электрические колебания преобразуются в механические колебания ультразвуковой частоты и посылаются в контролируемое изделие. v В интервалах между отдельными посылами высокочастотных импульсов пьезоэлектрический щуп при помощи электронного коммутатора подключается к приемному усилителю, который усиливает полученные от щупа отраженные колебания и направляет их на экран электроннолучевой трубки. v Таким образом, пьезоэлектрический щуп попеременно работает как излучатель и приемник ультразвуковых волн.

Импульсные ультразвуковые дефектоскопы Блок-схема импульсного ультразвукового дефектоскопа УЗД-7 Н : 1 — задающий генератор; 2 — генератор импульсов; 3 — пьезоэлектрический щуп; 4 — генератор развертки; 5 — приемный усилитель; 6 — электроннолучевая трубка; 7 — контролируемое изделие. v Задающий генератор, питаемый переменным током, вырабатывает электрические колебания, передаваемые на генератор импульсов и пьезоэлектрический щуп. v В последнем высокочастотные электрические колебания преобразуются в механические колебания ультразвуковой частоты и посылаются в контролируемое изделие. v В интервалах между отдельными посылами высокочастотных импульсов пьезоэлектрический щуп при помощи электронного коммутатора подключается к приемному усилителю, который усиливает полученные от щупа отраженные колебания и направляет их на экран электроннолучевой трубки. v Таким образом, пьезоэлектрический щуп попеременно работает как излучатель и приемник ультразвуковых волн.

Импульсные ультразвуковые дефектоскопы Конструктивная схема призматического щупа : 1 — кольцо изоляционное; 2 — асбестовая прокладка; 3 — накладка контактная; 4 — втулка изоляционная; 5 — втулка; 6 — пластинка из титаната бария; 7 — корпус; 8 — призма из плексигласа. • В зависимости от количества щупов и схемы их включения ультразвуковые дефектоскопы могут быть: • двухщуповыми, в которых один щуп является излучателем, а другой приемником; • однощуповыми, где функция ввода и приема ультразвуковых колебаний выполняются одним щупом. • Это возможно потому, что прием отраженного сигнала происходит во время пауз между импульсами, когда никаких других сигналов, кроме отраженных, на пьезоэлектрическую пластинку не поступает.

Импульсные ультразвуковые дефектоскопы Конструктивная схема призматического щупа : 1 — кольцо изоляционное; 2 — асбестовая прокладка; 3 — накладка контактная; 4 — втулка изоляционная; 5 — втулка; 6 — пластинка из титаната бария; 7 — корпус; 8 — призма из плексигласа. • В зависимости от количества щупов и схемы их включения ультразвуковые дефектоскопы могут быть: • двухщуповыми, в которых один щуп является излучателем, а другой приемником; • однощуповыми, где функция ввода и приема ультразвуковых колебаний выполняются одним щупом. • Это возможно потому, что прием отраженного сигнала происходит во время пауз между импульсами, когда никаких других сигналов, кроме отраженных, на пьезоэлектрическую пластинку не поступает.

Методика ультразвукового контроля v Перед началом ультразвукового контроля зачищают поверхность сварного соединения на расстоянии 50— 80 мм с каждой стороны шва, удаляя брызги металла, остатки шлака и окалину. Зачистку выполняют ручной шлифовальной машинкой, а при необходимости еще и напильником или наждачной шкуркой. v Чтобы обеспечить акустический контакт между щупом-искателем и изделием, зачищенную поверхность металла непосредственно перед контролем тщательно протирают и наносят на нее слой контактной смазки. В качестве смазки применяют автол марок А 6, А 10, А 18, компрессорное, трансформаторное или машинное масло. • Затем проверяют правильность показаний дефектоскопа на эталонах сварных швов с заранее определенными дефектами. • Ультразвуковой контроль стыковых соединений проводят путем поочередной установки щупа по обеим сторонам проверяемого шва.

Методика ультразвукового контроля v Перед началом ультразвукового контроля зачищают поверхность сварного соединения на расстоянии 50— 80 мм с каждой стороны шва, удаляя брызги металла, остатки шлака и окалину. Зачистку выполняют ручной шлифовальной машинкой, а при необходимости еще и напильником или наждачной шкуркой. v Чтобы обеспечить акустический контакт между щупом-искателем и изделием, зачищенную поверхность металла непосредственно перед контролем тщательно протирают и наносят на нее слой контактной смазки. В качестве смазки применяют автол марок А 6, А 10, А 18, компрессорное, трансформаторное или машинное масло. • Затем проверяют правильность показаний дефектоскопа на эталонах сварных швов с заранее определенными дефектами. • Ультразвуковой контроль стыковых соединений проводят путем поочередной установки щупа по обеим сторонам проверяемого шва.

Методика ультразвукового контроля • В процессе контроля щуп-искатель плавно перемещают вдоль обеих сторон шва по зигзагообразной линии (рис. 4, а), систематически поворачивая его на 5— 10° в обе стороны для выявления различно расположенных дефектов. • Прозвучивание производят как прямым (рис. 4, б), так и отраженным (рис. 4, в) лучом. Стыковые соединения при толщине металла более 20 мм обычно проверяют прямым лучом. При толщине металла менее 20 мм усиление шва не дает возможности установить щуп так, чтобы ультразвуковой луч проходил через корень шва.

Методика ультразвукового контроля • В процессе контроля щуп-искатель плавно перемещают вдоль обеих сторон шва по зигзагообразной линии (рис. 4, а), систематически поворачивая его на 5— 10° в обе стороны для выявления различно расположенных дефектов. • Прозвучивание производят как прямым (рис. 4, б), так и отраженным (рис. 4, в) лучом. Стыковые соединения при толщине металла более 20 мм обычно проверяют прямым лучом. При толщине металла менее 20 мм усиление шва не дает возможности установить щуп так, чтобы ультразвуковой луч проходил через корень шва.

Держатели призматических щупов • а — для контроля стыковых швов отраженным лучом; • б — для контроля стыковых швов прямым лучом; • в — для контроля угловых швов

Держатели призматических щупов • а — для контроля стыковых швов отраженным лучом; • б — для контроля стыковых швов прямым лучом; • в — для контроля угловых швов