Сварочное производство_3_Термический класс_2.pptx

- Количество слайдов: 38

Ур. ФУ Кафедра Технологии сварочного производства Газопламенная обработка металлов Ряд технологических процессов, связанных с применением высокотемпературного газового пламени q. Сварка q. Резка q. Наплавка q. Напыление q. Пайка q. Металлизация q. Поверхностная закалка, q. Нагрев для последующей сварки другими способами или термической правки Газовая сварка и резка

Ур. ФУ Кафедра Технологии сварочного производства Наиболее широко применяются газовая сварка и резка Несмотря на более низкие производительность и качество по сравнению с дуговыми способами сварки, сохраняют свое значение при сварке тонколистовой стали, меди, латуни, чугуна. Их преимущества особенно проявляются при ремонтных и монтажных работах ввиду простоты процессов и мобильности оборудования. Газовая сварка и резка

Ур. ФУ Кафедра Технологии сварочного производства Способ газовой сварки был разработан в конце XIX века, когда начиналось промышленное производство кислорода, водорода и ацетилена. Тогда газовая сварка была основным способом сварки металлов и обеспечивала получение наиболее прочных сварных соединений. С созданием и внедрением высококачественных электродов для дуговой сварки, автоматической и полуавтоматической дуговой сварки под флюсом и в защитных газах, газовая сварка была постепенно вытеснена. Тем не менее, и сейчас газовая сварка применяется довольно широко Газовая сварка и резка

Ур. ФУ Кафедра Технологии сварочного производства Газовое пламя образуется в результате окисления горючих газов кислородом (чистота не ниже 98, 5 %). В качестве горючих газов используют ацетилен, водород, метан, пропанобутановую смесь. Применяют также бензин, керосин При сгорании ацетилена в кислороде выделяется наибольшее количество тепла: 2 C 2 H 2 + 3 O 2 → 4 CO + 2 H 2 O + Q Максимальная температура пламени до 3100 -3200°С При горении горючих газов с использованием воздуха температура пламени низкая (не выше 2000 °С), так как много теплоты расходуется на нагрев азота в воздухе. Газовая сварка

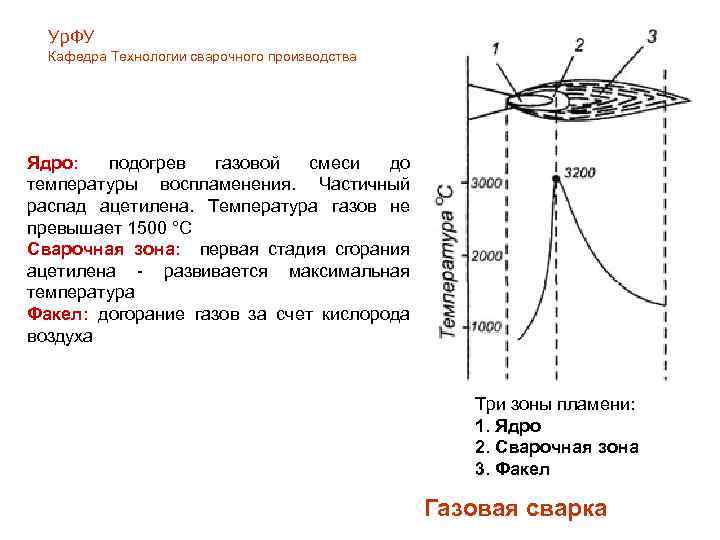

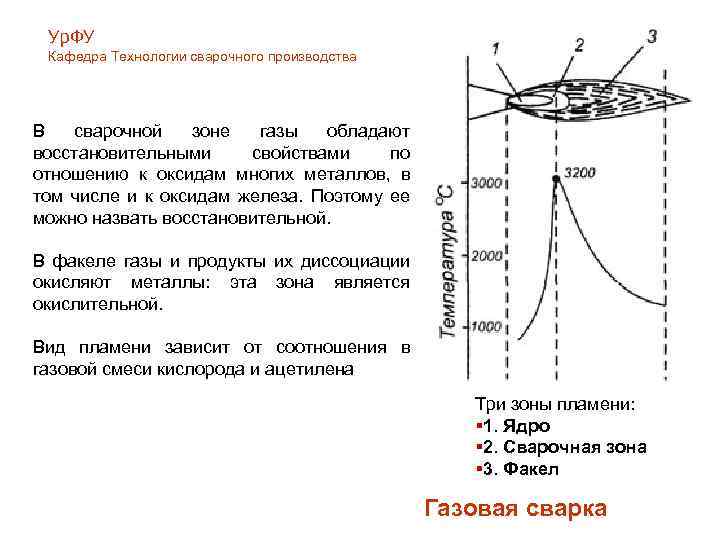

Ур. ФУ Кафедра Технологии сварочного производства Ядро: подогрев газовой смеси до температуры воспламенения. Частичный распад ацетилена. Температура газов не превышает 1500 °С Сварочная зона: первая стадия сгорания ацетилена - развивается максимальная температура Факел: догорание газов за счет кислорода воздуха Три зоны пламени: 1. Ядро 2. Сварочная зона 3. Факел Газовая сварка

Ур. ФУ Кафедра Технологии сварочного производства В сварочной зоне газы обладают восстановительными свойствами по отношению к оксидам многих металлов, в том числе и к оксидам железа. Поэтому ее можно назвать восстановительной. В факеле газы и продукты их диссоциации окисляют металлы: эта зона является окислительной. Вид пламени зависит от соотношения в газовой смеси кислорода и ацетилена Три зоны пламени: § 1. Ядро § 2. Сварочная зона § 3. Факел Газовая сварка

Ур. ФУ Кафедра Технологии сварочного производства При избытке кислорода реакции окисления ускоряются, ядро пламени бледнеет, укорачивается и приобретает коническую заостренную форму. В этом случае сварочная зона приобретает окислительный характер (углерод в металле шва уменьшается, Горючие газы-заменители ацетилена, дешевле и выжигается) недефицитны. Однако их теплотворная способность и максимальные температуры пламени значительно, ниже чем При увеличении содержания ацетилена в газовой смеси у ацетилена. реакции окисления замедляются. Ядро Их используют ограниченно в технологических процессах, не удлиняется и его очертания становятся требующих высокотемпературного пламени 1 2 3 (сварка размытыми. Факел становится более «теплого» цвета. алюминия, магния и их сплавов, свинца, пайка, сварка Сварочная зона становится науглероживающей (содержание углерода в тонколистовой стали, газовая резка и т. д. ). металле шва повышается) Пропан и пропанобутановые смеси: 2400 -2500 °С. Наивысшая температура наблюдается по оси Водород: 2100 °С. Три вида пламени: пламени в сварочной зоне на расстоянии 2 -3 1. Окислительное мм от конца ядра. Эта точка является основной 2. Нормальное для расплавления металла 3. Восстановительное Газовая сварка

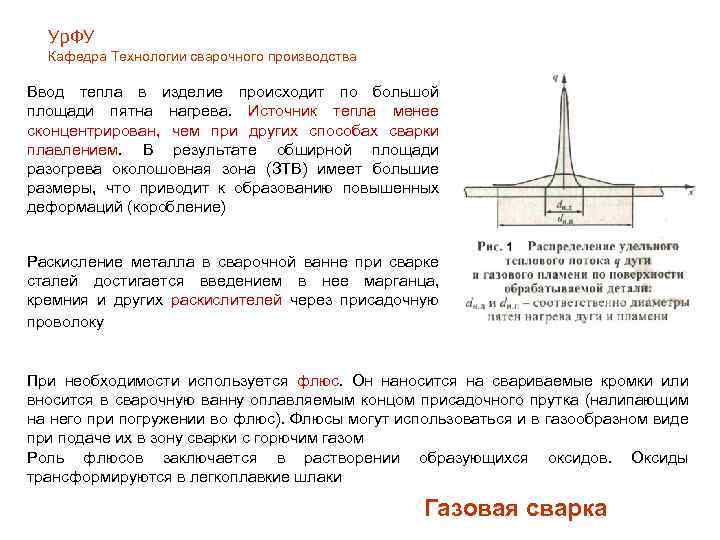

Ур. ФУ Кафедра Технологии сварочного производства Ввод тепла в изделие происходит по большой площади пятна нагрева. Источник тепла менее сконцентрирован, чем при других способах сварки плавлением. В результате обширной площади разогрева околошовная зона (ЗТВ) имеет большие размеры, что приводит к образованию повышенных деформаций (коробление) Раскисление металла в сварочной ванне при сварке сталей достигается введением в нее марганца, кремния и других раскислителей через присадочную проволоку При необходимости используется флюс. Он наносится на свариваемые кромки или вносится в сварочную ванну оплавляемым концом присадочного прутка (налипающим на него при погружении во флюс). Флюсы могут использоваться и в газообразном виде при подаче их в зону сварки с горючим газом Роль флюсов заключается в растворении образующихся оксидов. Оксиды трансформируются в легкоплавкие шлаки Газовая сварка

Ур. ФУ Кафедра Технологии сварочного производства Из-за медленного нагрева и охлаждения металл шва имеет крупнокристаллическую структуру с равновесными неправильной формы зернами. Чем выше скорость охлаждения металла, тем мельче в нем зерно и тем выше механические свойства. Поэтому сварку следует производить с максимально возможной скоростью. Зона термического влияния состоит из тех же характерных участков, как и при дуговой сварке. Однако ее ширина больше (до 30 мм) и зависит от режима газовой сварки В ЗТВ большую часть занимает структура перегрева. Металл ЗТВ имеет низкую трещиностойкость, устойчивость против коррозии и низкие механические свойства. Повысить характеристики металла ЗТВ можно с помощью термообработки, улучшающей структуру (например, нормализации) Газовая сварка

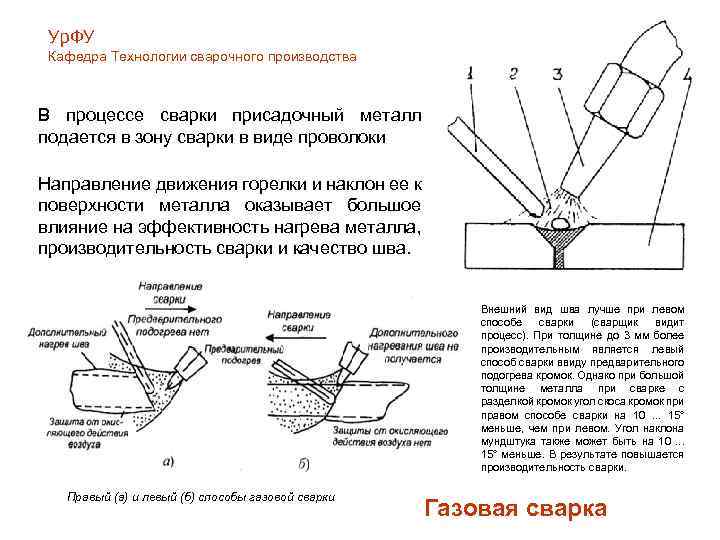

Ур. ФУ Кафедра Технологии сварочного производства В процессе сварки присадочный металл подается в зону сварки в виде проволоки Направление движения горелки и наклон ее к поверхности металла оказывает большое влияние на эффективность нагрева металла, производительность сварки и качество шва. Внешний вид шва лучше при левом способе сварки (сварщик видит процесс). При толщине до 3 мм более производительным является левый способ сварки ввиду предварительного подогрева кромок. Однако при большой толщине металла при сварке с разделкой кромок угол скоса кромок при правом способе сварки на 10 . . . 15° меньше, чем при левом. Угол наклона мундштука также может быть на 10 . . . 15° меньше. В результате повышается производительность сварки. Правый (а) и левый (б) способы газовой сварки Газовая сварка

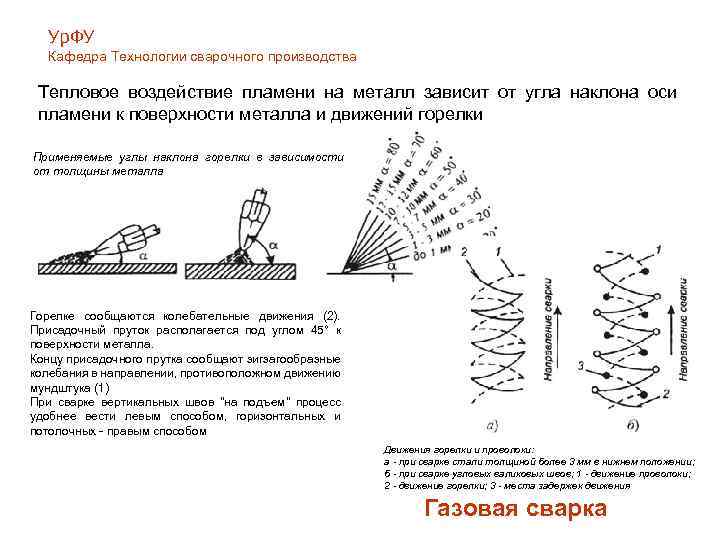

Ур. ФУ Кафедра Технологии сварочного производства Тепловое воздействие пламени на металл зависит от угла наклона оси пламени к поверхности металла и движений горелки Применяемые углы наклона горелки в зависимости от толщины металла Горелке сообщаются колебательные движения (2). Присадочный пруток располагается под углом 45° к поверхности металла. Концу присадочного прутка сообщают зигзагообразные колебания в направлении, противоположном движению мундштука (1) При сварке вертикальных швов "на подъем" процесс удобнее вести левым способом, горизонтальных и потолочных - правым способом Движения горелки и проволоки: а - при сварке стали толщиной более 3 мм в нижнем положении; б - при сварке угловых валиковых швов; 1 - движение проволоки; 2 - движение горелки; 3 - места задержек движения Газовая сварка

Ур. ФУ Кафедра Технологии сварочного производства Применимость газовой сварки определяется химическим составом каждого конкретного вида сталей. По отношению к некоторым сталям газовая сварка не рекомендуется §высокохромистые стали - применение газовой сварки нежелательно (рост зерен) §хромистые стали – сварка применима, но только при условии соблюдения правильного термического режима (закалка на воздухе) §хромоникелевые стали - сварка ацетиленом возможна, но только при условии применения специальных флюсов и если толщина металла не превышает 1 - 2 мм. Последующая термическая обработка шва обязательна §молибденовые стали - сварку можно вести только после того, как деталь подогрета до 250 - 300°С, особенно в условиях отрицательных температур и при толщинах металла более 10 мм. После газовой сварки обязательна термообработка с замедленным остыванием шва §высокоуглеродистые стали - газовую сварку следует исключить §низкоуглеродистые стали толщиной до 5 мм - хороший результат будет получен без применения флюсов вообще. После сварки рекомендуется проковка готового шва при температуре вишневокрасного каления. Далее изделие необходимо охлаждать в замедленном темпе. Чтобы исключить появление пористости, необходимо использовать присадочный материал, в котором процент содержания углерода меньше, чем в основном металле. §низкоуглеродистые стали толщиной более 5 мм - газовую сварку рекомендуется исключить При определенной технологии можно сваривать алюминий, его сплавы, медь, латунь, бронзу, чугун Газовая сварка

Ур. ФУ Кафедра Технологии сварочного производства Рабочий инструмент – сварочная горелка Горелка предназначена для образования смеси горючего газа и кислорода, подвода этой смеси в зону сварки Инжектор сварочной горелки Выпускают горелки разной мощности, со сменными наконечниками (мундштуками) разной мощности, инжекторные и безинжекторные В инжекторных горелках горючий газ низкого давления (0, 001 -0, 12 МПа) в смесительную камеру подается инжектированием его струей кислорода, вытекающего из инжектора (0, 15 -0, 5 МПа). В безынжекторных горелках горючий газ и кислород подаются примерно под одинаковым давлением (0, 05 -0, 1 МПа). Газовая сварка

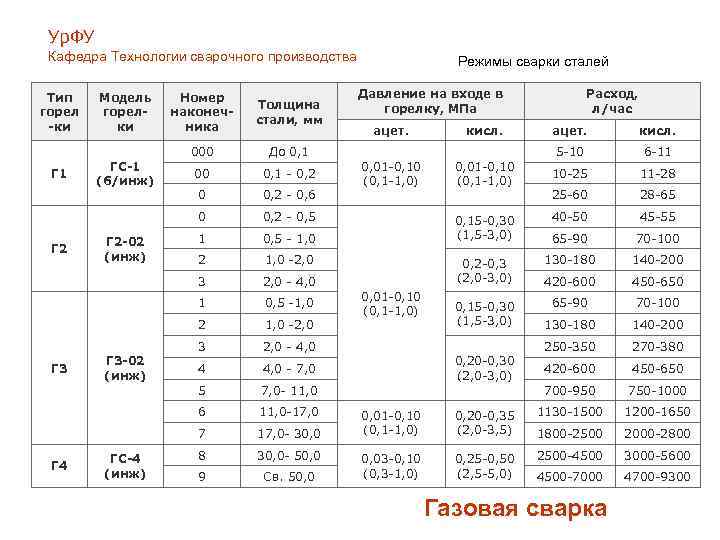

Ур. ФУ Кафедра Технологии сварочного производства Тип горел -ки Модель горелки Г 1 ГС-1 (б/инж) 0 0, 2 - 0, 6 1 0, 5 - 1, 0 2 1, 0 -2, 0 - 4, 0 0, 5 -1, 0 -2, 0 3 2, 0 - 4, 0 4 4, 0 - 7, 0 - 11, 0 -17, 0 7 17, 0 - 30, 0 8 30, 0 - 50, 0 9 Св. 50, 0 Давление на входе в горелку, МПа 0, 2 - 0, 5 6 ГС-4 (инж) 0, 1 - 0, 2 5 Г 4 00 2 Г 3 -02 (инж) До 0, 1 1 Г 3 000 3 Г 2 -02 (инж) Толщина стали, мм 0 Г 2 Номер наконечника Режимы сварки сталей ацет. кисл. 0, 01 -0, 10 (0, 1 -1, 0) Расход, л/час кисл. 5 -10 6 -11 10 -25 11 -28 25 -60 28 -65 0, 15 -0, 30 (1, 5 -3, 0) 40 -50 45 -55 65 -90 70 -100 0, 2 -0, 3 (2, 0 -3, 0) 130 -180 140 -200 420 -600 450 -650 0, 15 -0, 30 (1, 5 -3, 0) 65 -90 70 -100 130 -180 140 -200 250 -350 270 -380 420 -600 450 -650 700 -950 0, 01 -0, 10 (0, 1 -1, 0) ацет. 750 -1000 0, 20 -0, 30 (2, 0 -3, 0) 0, 01 -0, 10 (0, 1 -1, 0) 0, 20 -0, 35 (2, 0 -3, 5) 1130 -1500 1200 -1650 1800 -2500 2000 -2800 0, 03 -0, 10 (0, 3 -1, 0) 0, 25 -0, 50 (2, 5 -5, 0) 2500 -4500 3000 -5600 4500 -7000 4700 -9300 Газовая сварка

Ур. ФУ Кафедра Технологии сварочного производства Достоинства способа: §возможность сварки в труднодоступных местах, любых пространственных положениях и на монтаже §возможность визуального наблюдения за процессом Недостатки: §низкое качество швов и металла в околошовной зоне §большое количество ограничений при сварке материалов различного класса §велико влияние субъективного фактора (квалификация сварщика) на качество сварных швов Область применения: §сварка на монтаже и в труднодоступных местах §сварка металла толщиной до 5 мм §сварка неответственных конструкций §сварка коротких швов Газовая сварка

Ур. ФУ Кафедра Технологии сварочного производства Существуют различные способы разделки металла: резка на гидравлических ножницы, дробление легковесного лома на специализированных пиниях, механическая резка. Для разделки углеродистых и низколегированных сталей часто используется газокислородная резка. Разделка крупногабаритного лома, а также высоколегированных сталей, чугуна и т. д. требует более производительных способов. Одним из них является кислородно-флюсовая резка. Газовая резка

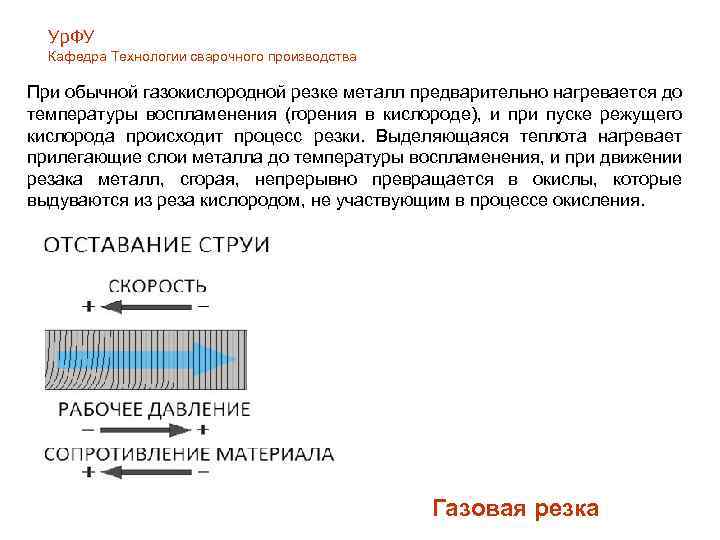

Ур. ФУ Кафедра Технологии сварочного производства При обычной газокислородной резке металл предварительно нагревается до температуры воспламенения (горения в кислороде), и при пуске режущего кислорода происходит процесс резки. Выделяющаяся теплота нагревает прилегающие слои металла до температуры воспламенения, и при движении резака металл, сгорая, непрерывно превращается в окислы, которые выдуваются из реза кислородом, не участвующим в процессе окисления. Газовая резка

Ур. ФУ Кафедра Технологии сварочного производства Причина невозможности резки высоколегированных сталей и чугуна - высокие температуры плавления окислов, особенно легирующих элементов - Cr и Ni. Температура плавления Cr 2 O 3 и Ni 2 O 3 составляет примерно 2000°С. При окислении выделяется значительное количество теплоты. Однако температура, необходимая для непрерывного протекания реакции, не достигается, предположительно вследствие охлаждения металла проникающей в рез струей режущего кислорода. Поэтому газокислородная резка таких сталей и чугуна представляет собой лишь проплавление металла, а не разделительную резку. Для их резки требуется процесс, нагревающий металл перед резкой выше 2000°С Газовая резка

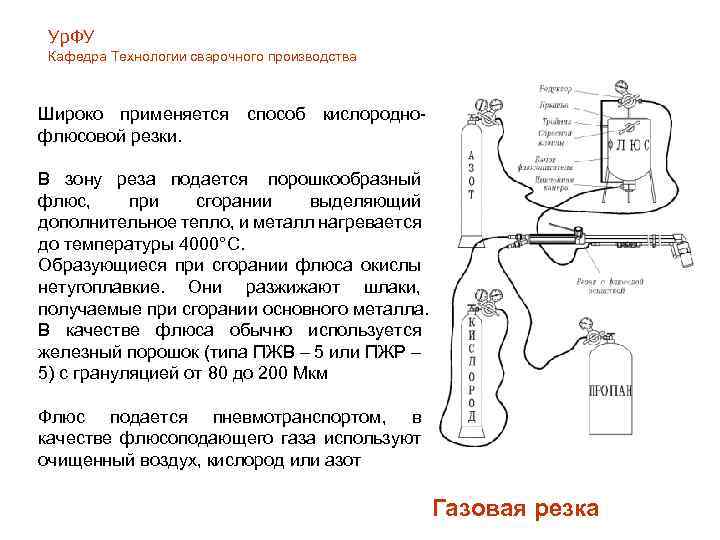

Ур. ФУ Кафедра Технологии сварочного производства Широко применяется способ кислороднофлюсовой резки. В зону реза подается порошкообразный флюс, при сгорании выделяющий дополнительное тепло, и металл нагревается до температуры 4000°С. Образующиеся при сгорании флюса окислы нетугоплавкие. Они разжижают шлаки, получаемые при сгорании основного металла. В качестве флюса обычно используется железный порошок (типа ПЖВ – 5 или ПЖР – 5) с грануляцией от 80 до 200 Мкм Флюс подается пневмотранспортом, в качестве флюсоподающего газа используют очищенный воздух, кислород или азот Газовая резка

Ур. ФУ Кафедра Технологии сварочного производства Газовая резка классифицируется по виду применямого горючего газа (ацетиленокислородная, керосинокислородная, пропанобутанокислородная и др. ). По степени автоматизации различают ручную, механизированную, и полностью автоматизированную резку Газовая резка

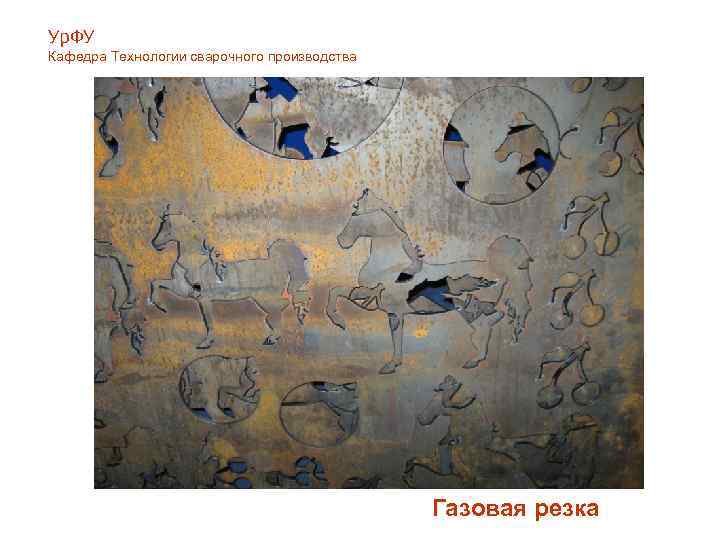

Ур. ФУ Кафедра Технологии сварочного производства Газовая резка

Ур. ФУ Кафедра Технологии сварочного производства Применяется автоматическая резка с программируемым перемещением резака по заданной траектории. Установка для резки с микропроцессорным управлением оборудована комплексом устройств для оптимизации раскроя, программирования перемещения, координации движения резака и параметров процесса резания, средствами слежения за расстоянием от резака до изделия Датчик расстояния от резака до изделия Газовая резка

Ур. ФУ Кафедра Технологии сварочного производства Установка для автоматической резки и устройство программирования и управления Газовая резка

Ур. ФУ Кафедра Технологии сварочного производства Газовая резка

Ур. ФУ Кафедра Технологии сварочного производства Разрезаемый материал Максимал ьная толщина, мм Сталь 400 Чугун 300 Алюминий 250 10 40 -60 Максимал ьный расход флюса, кг/ч Скорость резки, мм/мин - 500 Нержавеющая сталь Максимал Давление ьный кислорода, расход кгс/см 2, не кислорода, более м 3/ч 50 -70 80 -100 0, 6 -0, 8 40 -60 50 -70 Газовая резка

Ур. ФУ Кафедра Технологии сварочного производства Электрошлаковая сварка (ЭШС) широко используется для соединения металлов большой толщины: сталей, чугунов, меди, алюминия, титана и их сплавов. Способ позволяет сваривать за один проход металл практически любой толщины Электрошлаковый переплав (ЭШП) применяют для получения металла высокой чистоты, высокачественных стальных слитков круглого, квадратного или прямоугольного сечения, а также трубных и фасонных отливок Электрошлаковая сварка, наплавка и переплав

Ур. ФУ Кафедра Технологии сварочного производства Электрошлаковая сварка - электротермический процесс, при котором преобразование электрической энергии в тепловую происходит при прохождении электрического тока через расплавленный электропроводный шлак. Сварка изделий, как правило, выполняется в вертикальном положении с принудительным формированием шва. Для этого свариваемые детали собирают с зазором и скрепляют между собой 1 – электрод 2 – основной металл 3 – шлаковая ванна 4 – металлическая ванна 5 – водоохлаждаемый ползун 6 – подача воды 7 – сварной шов Электрошлаковая сварка

Ур. ФУ Кафедра Технологии сварочного производства По сравнению со сварочной дугой шлаковая ванна - менее концентрированный источник теплоты. Поэтому термический цикл электрошлаковой сварки характеризуется медленным нагревом и охлаждением основного металла, что приводит к увеличению размеров зоны термического влияния (ЗТВ) В металлах, чувствительных к перегреву, при ЭШС сильно вырастает зерно в металле шва и в ЗТВ. После сварки таких металлов необходима термообработка для уменьшения размера зерна (нормализация и отпуск) Титановый сплав Нержавеющая сталь 1 Х 18 Н 9 Т Электрошлаковая сварка

Ур. ФУ Кафедра Технологии сварочного производства Максимальная толщина металла, свариваемого с использованием одной неподвижной электродной проволоки, обычно ограничена 60 мм. При сварке большей толщины электроду в зазоре между кромками сообщают возвратно-поступательное движение (до 150 мм) или используют несколько неподвижных или перемещающихся электродов, проволочных или пластинчатых В этом случае возможно сваривать металл сколь угодно большой толщины Сварка пластинчатыми электродами Сварка проволочными электродами Электрошлаковая сварка

Ур. ФУ Кафедра Технологии сварочного производства Сварка плавящимся мундштуком Число электродных проволок, их диаметр и сечение пластинчатых электродов или плавящихся мундштуков, скорость, их подачи и другие параметры выбирают таким образом, чтобы получить скорость и напряжение сварки, обеспечивающие устойчивость процесса и требуемые размеры и форму шва. Электрошлаковая сварка

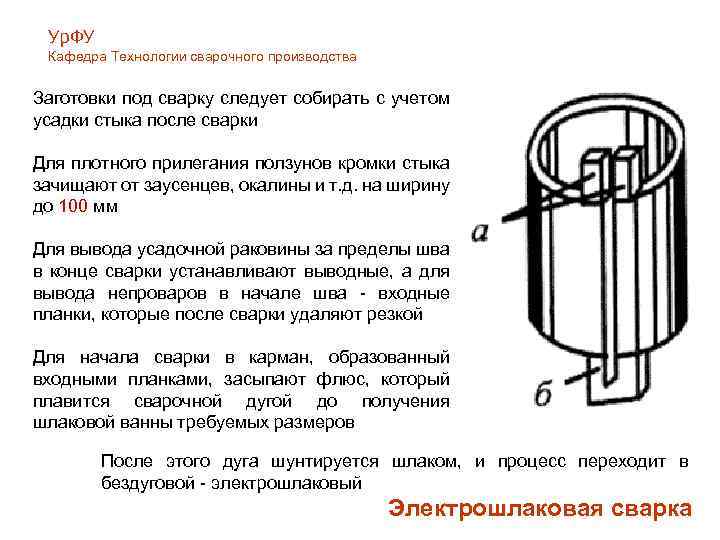

Ур. ФУ Кафедра Технологии сварочного производства Заготовки под сварку следует собирать с учетом усадки стыка после сварки Для плотного прилегания ползунов кромки стыка зачищают от заусенцев, окалины и т. д. на ширину до 100 мм Для вывода усадочной раковины за пределы шва в конце сварки устанавливают выводные, а для вывода непроваров в начале шва - входные планки, которые после сварки удаляют резкой Для начала сварки в карман, образованный входными планками, засыпают флюс, который плавится сварочной дугой до получения шлаковой ванны требуемых размеров После этого дуга шунтируется шлаком, и процесс переходит в бездуговой - электрошлаковый Электрошлаковая сварка

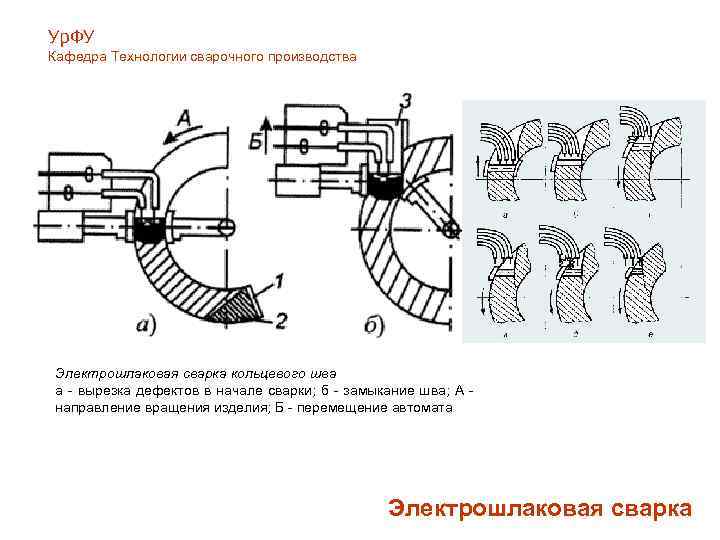

Ур. ФУ Кафедра Технологии сварочного производства Электрошлаковая сварка кольцевого шва а - вырезка дефектов в начале сварки; б - замыкание шва; А - направление вращения изделия; Б - перемещение автомата Электрошлаковая сварка

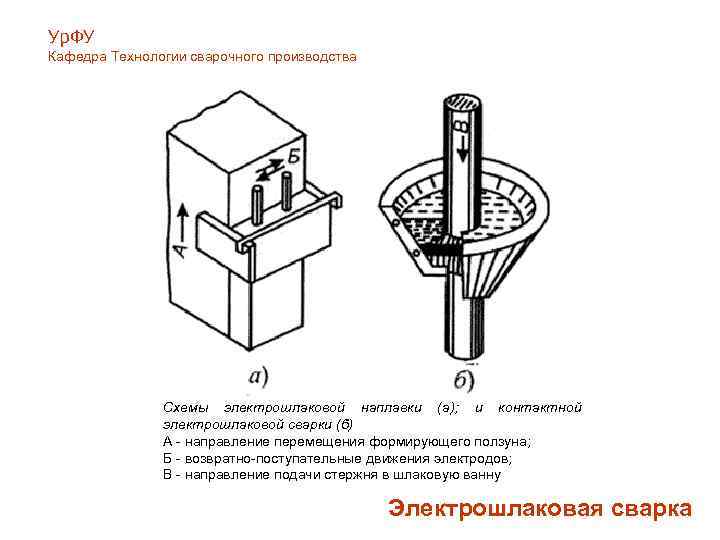

Ур. ФУ Кафедра Технологии сварочного производства Схемы электрошлаковой наплавки (а); и контактной электрошлаковой сварки (б) А - направление перемещения формирующего ползуна; Б - возвратно-поступательные движения электродов; В - направление подачи стержня в шлаковую ванну Электрошлаковая сварка

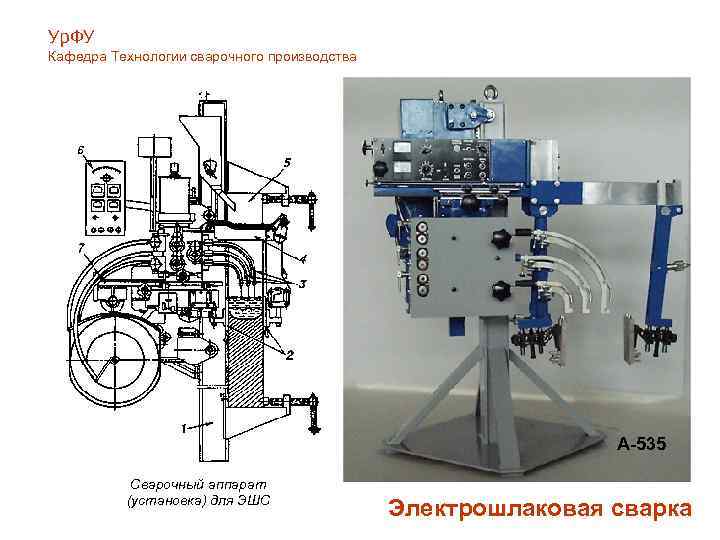

Ур. ФУ Кафедра Технологии сварочного производства А-535 Сварочный аппарат (установка) для ЭШС Электрошлаковая сварка

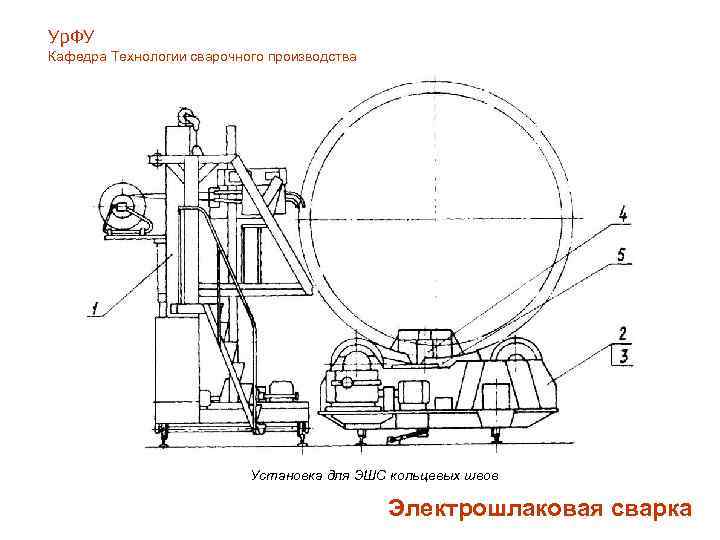

Ур. ФУ Кафедра Технологии сварочного производства Установка для ЭШС кольцевых швов Электрошлаковая сварка

Ур. ФУ Кафедра Технологии сварочного производства Установка для ЭШС вертикальных прямолинейных швов Электрошлаковая сварка

Ур. ФУ Кафедра Технологии сварочного производства Характеристики аппаратов для ЭШС Электрошлаковая сварка

Ур. ФУ Кафедра Технологии сварочного производства Достоинства: § возможность сварки за один проход металла практически любой толщины сварку выполняют без снятия фасок на кромках § высокая производительность § экономичность процесса Недостатки: § сварка технически возможна при толщине металла более 16 мм и за редкими исключениями экономически выгодна при сварке металла толщиной более 40 мм § сварка только вертикальных швов § при сварке некоторых металлов образование в металле шва и околошовной зоны неблагоприятных структур требует последующей термообработки для получения необходимых свойств сварного соединения § процесс не может быть приостановлен Электрошлаковая сварка

Сварочное производство_3_Термический класс_2.pptx