УП.Тема 8. Качество.pptx

- Количество слайдов: 80

Управление проектами Тема 8. Управление качеством 2016

Управление проектами Тема 8. Управление качеством 2016

Литература по Управлению качеством 1. Управление качеством продукции: Учебник : Магомедов Ш. Ш. , Беспалова Г. Е. Издательство: Дашков и К, 2012 г. 2. Управление качеством: Учебник Авторы: Михеева Е. Н. , Сероштан М. В. Издательство: Дашков и К, 2012 г

Литература по Управлению качеством 1. Управление качеством продукции: Учебник : Магомедов Ш. Ш. , Беспалова Г. Е. Издательство: Дашков и К, 2012 г. 2. Управление качеством: Учебник Авторы: Михеева Е. Н. , Сероштан М. В. Издательство: Дашков и К, 2012 г

Одно из определения проекта Великобритания, Английская Ассоциация проектменеджеров: «Проект - это отдельное предприятие с определенными целями, часто включающими требования по времени, стоимости и качеству достигаемых результатов» .

Одно из определения проекта Великобритания, Английская Ассоциация проектменеджеров: «Проект - это отдельное предприятие с определенными целями, часто включающими требования по времени, стоимости и качеству достигаемых результатов» .

Обеспечение соответствия ‑ процедура, результатом которой является заявление, дающее уверенность в том, что продукция, процесс или услуга соответствуют заданным требованиям. Международные стандарты ИСО серии 9000 и устанавливают требования к системе качества предприятия. По определению ИСО: система качества ‑ это совокупность организационной структуры, методик, процессов и ресурсов, необходимых для осуществления общего руководства качеством.

Обеспечение соответствия ‑ процедура, результатом которой является заявление, дающее уверенность в том, что продукция, процесс или услуга соответствуют заданным требованиям. Международные стандарты ИСО серии 9000 и устанавливают требования к системе качества предприятия. По определению ИСО: система качества ‑ это совокупность организационной структуры, методик, процессов и ресурсов, необходимых для осуществления общего руководства качеством.

Стандарт ИСО 10006: 97 n Международная организация по стандартизации разработала специальный стандарт по управлению качеством в проектах. Это стандарт ИСО 10006: 97 “Управление качеством. Руководящие указания по качеству при управлении проектом”. n n В международном стандарте ИСО 10006: 97 приведены руководящие указания по элементам системы качества, концепциям и методикам, внедрение которых обеспечивает или влияет на качество в управлении проектом. ИСО 10006: 97 является дополнением к стандарту ИСО 9004 -1: 94.

Стандарт ИСО 10006: 97 n Международная организация по стандартизации разработала специальный стандарт по управлению качеством в проектах. Это стандарт ИСО 10006: 97 “Управление качеством. Руководящие указания по качеству при управлении проектом”. n n В международном стандарте ИСО 10006: 97 приведены руководящие указания по элементам системы качества, концепциям и методикам, внедрение которых обеспечивает или влияет на качество в управлении проектом. ИСО 10006: 97 является дополнением к стандарту ИСО 9004 -1: 94.

PMBo. K v. 5. Понятия: Качество и сорт — это концептуально различные понятия. Определения Качество как поставляемый выход или результат — это «степень соответствия совокупности присущих характеристик требованиям» (ISO 9000). Сорт как конструктивный замысел — это категория, присваиваемая поставляемым результатам, имеющим одно и то же функциональное назначение, но различные технические характеристики. Руководитель проекта и команда управления проектом отвечают за достижение компромиссных решений в отношении обеспечения требуемых уровней как качества, так и сорта.

PMBo. K v. 5. Понятия: Качество и сорт — это концептуально различные понятия. Определения Качество как поставляемый выход или результат — это «степень соответствия совокупности присущих характеристик требованиям» (ISO 9000). Сорт как конструктивный замысел — это категория, присваиваемая поставляемым результатам, имеющим одно и то же функциональное назначение, но различные технические характеристики. Руководитель проекта и команда управления проектом отвечают за достижение компромиссных решений в отношении обеспечения требуемых уровней как качества, так и сорта.

Комментарий к понятиям Уровень качества, который не отвечает требованиям к качеству, — это всегда проблема, а низкий сорт может не быть проблемой. Например: • Проблемы может не быть, если программный продукт низкого сорта (ограниченное число функций) и при этом высокого качества (отсутствие очевидных дефектов, доступно написанное руководство пользователя). В этом примере продукт соответствует общей цели использования. • Проблема возникает тогда, когда программный продукт высокого сорта (множество функций) имеет низкое качество (множество дефектов, плохо организованная пользовательская документация). По сути набор его функций высокого сорта оказывается неэффективным и/или недостаточным в связи с низким качеством

Комментарий к понятиям Уровень качества, который не отвечает требованиям к качеству, — это всегда проблема, а низкий сорт может не быть проблемой. Например: • Проблемы может не быть, если программный продукт низкого сорта (ограниченное число функций) и при этом высокого качества (отсутствие очевидных дефектов, доступно написанное руководство пользователя). В этом примере продукт соответствует общей цели использования. • Проблема возникает тогда, когда программный продукт высокого сорта (множество функций) имеет низкое качество (множество дефектов, плохо организованная пользовательская документация). По сути набор его функций высокого сорта оказывается неэффективным и/или недостаточным в связи с низким качеством

Общие положения управления качеством проекта ü Управление качеством проекта включает в себя процессы и действия исполняющей организации, которые определяют политики, цели и сферы ответственности в области качества таким образом, чтобы проект удовлетворял тем потребностям, ради которых он был предпринят. ü Управление качеством проекта направлено на обеспечение соответствия требованиям к проекту и подтверждение такого соответствия. ü Управление качеством проекта направлено как на управление проектом, так и на поставляемые результаты проекта.

Общие положения управления качеством проекта ü Управление качеством проекта включает в себя процессы и действия исполняющей организации, которые определяют политики, цели и сферы ответственности в области качества таким образом, чтобы проект удовлетворял тем потребностям, ради которых он был предпринят. ü Управление качеством проекта направлено на обеспечение соответствия требованиям к проекту и подтверждение такого соответствия. ü Управление качеством проекта направлено как на управление проектом, так и на поставляемые результаты проекта.

PMBo. K v. 5. Понятия: точность и прецизионность Команда управления проектом должна определить соответствующие уровни точности и прецизионности измерений для использования в плане управления качеством. Прецизионность — это мера аккуратности. Например, величина каждого приращения на числовой оси измерения — это интервал, который определяет прецизионность измерения. Чем больше количество приращений, тем больше прецизионность. Точность — это оценка правильности. Например, если измеряемое значение элемента очень близко к истинному значению измеряемого свойства, измерение является более точным. ГОСТ Р ИСО 5725 -1 -2002 П. 3. 6 Точность (accuracy): Степень близости результата измерений к принятому опорному значению. П. 3. 12 Прецизионность (precision): Степень близости друг к другу независимых результатов измерений, полученных в конкретных регламентированных условиях. Прецизионность зависит только от случайных погрешностей и не имеет отношения к истинному или установленному значению измеряемой величины.

PMBo. K v. 5. Понятия: точность и прецизионность Команда управления проектом должна определить соответствующие уровни точности и прецизионности измерений для использования в плане управления качеством. Прецизионность — это мера аккуратности. Например, величина каждого приращения на числовой оси измерения — это интервал, который определяет прецизионность измерения. Чем больше количество приращений, тем больше прецизионность. Точность — это оценка правильности. Например, если измеряемое значение элемента очень близко к истинному значению измеряемого свойства, измерение является более точным. ГОСТ Р ИСО 5725 -1 -2002 П. 3. 6 Точность (accuracy): Степень близости результата измерений к принятому опорному значению. П. 3. 12 Прецизионность (precision): Степень близости друг к другу независимых результатов измерений, полученных в конкретных регламентированных условиях. Прецизионность зависит только от случайных погрешностей и не имеет отношения к истинному или установленному значению измеряемой величины.

Базовый подход к управлению качеством, описанный в данном разделе, в основе своей соответствует стандартам качества Международной организации по стандартизации (International Organization for Standardization, ISO). Каждый проект должен иметь план управления качеством. Команды проекта должны следовать плану управления качеством и иметь данные, демонстрирующие соответствие плану.

Базовый подход к управлению качеством, описанный в данном разделе, в основе своей соответствует стандартам качества Международной организации по стандартизации (International Organization for Standardization, ISO). Каждый проект должен иметь план управления качеством. Команды проекта должны следовать плану управления качеством и иметь данные, демонстрирующие соответствие плану.

В соответствия требованиям ISO современные подходы к управлению качеством (в том числе и проектов) стремятся минимизировать отклонения и достигать результатов, соответствующих определенным требованиям. Эти подходы признают важность следующих положений: 1. Удовлетворенность заказчика Понимание, оценка, определение требований заказчика и управление ими таким образом, чтобы удовлетворить его ожидания. Для этого необходимо обеспечить сочетание соответствия требованиям (проект должен произвести то, ради чего он был предпринят) и пригодности к использованию (продукт или услуга должны удовлетворять реальным потребностям).

В соответствия требованиям ISO современные подходы к управлению качеством (в том числе и проектов) стремятся минимизировать отклонения и достигать результатов, соответствующих определенным требованиям. Эти подходы признают важность следующих положений: 1. Удовлетворенность заказчика Понимание, оценка, определение требований заказчика и управление ими таким образом, чтобы удовлетворить его ожидания. Для этого необходимо обеспечить сочетание соответствия требованиям (проект должен произвести то, ради чего он был предпринят) и пригодности к использованию (продукт или услуга должны удовлетворять реальным потребностям).

2. Предотвращение важнее инспекций Один из фундаментальных принципов современного управления качеством гласит, что качество должно обеспечиваться за счет планирования, разработки и производства, а не за счет проведения инспекций. Затраты на предупреждающие действия по предотвращению ошибок, как правило, значительно ниже, чем стоимость их исправления после обнаружения в результате проверок. 3. Ответственность руководства Для достижения успеха требуется участие всех членов команды проекта, но за обеспечение проекта ресурсами, необходимыми для его успешного завершения, ответственность несет руководство.

2. Предотвращение важнее инспекций Один из фундаментальных принципов современного управления качеством гласит, что качество должно обеспечиваться за счет планирования, разработки и производства, а не за счет проведения инспекций. Затраты на предупреждающие действия по предотвращению ошибок, как правило, значительно ниже, чем стоимость их исправления после обнаружения в результате проверок. 3. Ответственность руководства Для достижения успеха требуется участие всех членов команды проекта, но за обеспечение проекта ресурсами, необходимыми для его успешного завершения, ответственность несет руководство.

4. Стоимость качества (cost of quality, COQ) Стоимость качества обозначает общую стоимость всех мероприятий, направленных на обеспечение качества, на протяжении жизненного цикла продукта. Решения, принимаемые по проекту, могут оказывать влияние на стоимость качества в процессе эксплуатации в результате возвратов продуктов, претензий по гарантии и кампаний по отзыву продукции. Таким образом, вследствие временного характера проекта, организация-спонсор может принять решение о вложении средств в повышение качества продукта, особенно в определение стоимости и предотвращение дефектов, с целью снижения внешней стоимости качества.

4. Стоимость качества (cost of quality, COQ) Стоимость качества обозначает общую стоимость всех мероприятий, направленных на обеспечение качества, на протяжении жизненного цикла продукта. Решения, принимаемые по проекту, могут оказывать влияние на стоимость качества в процессе эксплуатации в результате возвратов продуктов, претензий по гарантии и кампаний по отзыву продукции. Таким образом, вследствие временного характера проекта, организация-спонсор может принять решение о вложении средств в повышение качества продукта, особенно в определение стоимости и предотвращение дефектов, с целью снижения внешней стоимости качества.

5. Постоянное совершенствование Для обеспечения и улучшения качества управления проектом, а также качества продукта проекта, могут применяться: 5. 1. Цикл «планирование-выполнение-проверкадействие» (Plan-Do-Check-Act, PDCA) — модель, описанная Шухартом и усовершенствованная Демингом, — является основой для улучшения качества. Цикл Деминга (Deming Cycle, круг качества) – это постоянный круг регулирования усовершенствования продукта и производственных процессов, оптимизации отдельных единиц и объектов.

5. Постоянное совершенствование Для обеспечения и улучшения качества управления проектом, а также качества продукта проекта, могут применяться: 5. 1. Цикл «планирование-выполнение-проверкадействие» (Plan-Do-Check-Act, PDCA) — модель, описанная Шухартом и усовершенствованная Демингом, — является основой для улучшения качества. Цикл Деминга (Deming Cycle, круг качества) – это постоянный круг регулирования усовершенствования продукта и производственных процессов, оптимизации отдельных единиц и объектов.

Дополнение Цикл качества Деминга PDCA включает следующие шаги: Планирование. Действия должны планироваться перед началом преобразований. Этот шаг охватывает анализ фактического состояния, сведения о потенциале улучшения, а также разработку плановой концепции. Осуществление. Так называется образ действий, соответствующий не распространенному понятию преобразование, а апробированию, тестированию и оптимизации принятой ранее концепции с помощью быстро реализуемых и простых инструментов. Контроль. Здесь контролируется и тщательно перепроверяется реализованный в небольшом процессе результат для широкого перемещения улучшений как нового стандарта. Претворение в жизнь. В этом шаге новая концепция внедряется, документируется и регулярно проверяется ее соблюдение. Эти действия могут охватывать большие изменения в области структуры и хода процессов. Улучшения начинаются снова с шага планирования.

Дополнение Цикл качества Деминга PDCA включает следующие шаги: Планирование. Действия должны планироваться перед началом преобразований. Этот шаг охватывает анализ фактического состояния, сведения о потенциале улучшения, а также разработку плановой концепции. Осуществление. Так называется образ действий, соответствующий не распространенному понятию преобразование, а апробированию, тестированию и оптимизации принятой ранее концепции с помощью быстро реализуемых и простых инструментов. Контроль. Здесь контролируется и тщательно перепроверяется реализованный в небольшом процессе результат для широкого перемещения улучшений как нового стандарта. Претворение в жизнь. В этом шаге новая концепция внедряется, документируется и регулярно проверяется ее соблюдение. Эти действия могут охватывать большие изменения в области структуры и хода процессов. Улучшения начинаются снова с шага планирования.

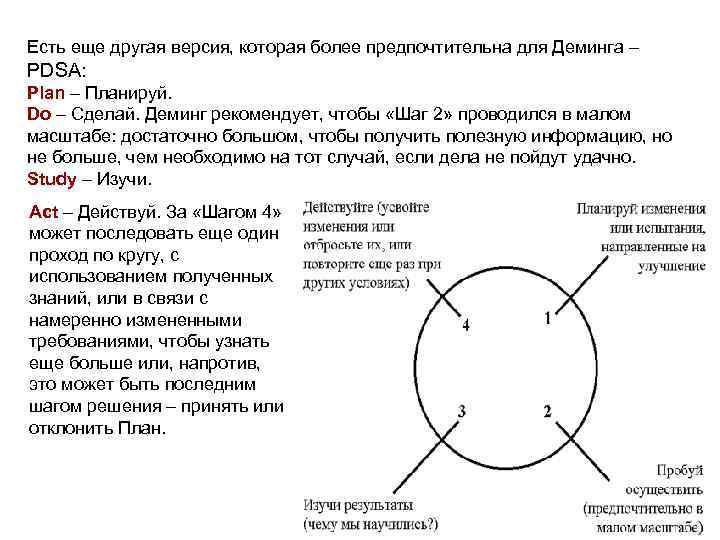

Есть еще другая версия, которая более предпочтительна для Деминга – PDSA: Plan – Планируй. Do – Сделай. Деминг рекомендует, чтобы «Шаг 2» проводился в малом масштабе: достаточно большом, чтобы получить полезную информацию, но не больше, чем необходимо на тот случай, если дела не пойдут удачно. Study – Изучи. Act – Действуй. За «Шагом 4» может последовать еще один проход по кругу, с использованием полученных знаний, или в связи с намеренно измененными требованиями, чтобы узнать еще больше или, напротив, это может быть последним шагом решения – принять или отклонить План.

Есть еще другая версия, которая более предпочтительна для Деминга – PDSA: Plan – Планируй. Do – Сделай. Деминг рекомендует, чтобы «Шаг 2» проводился в малом масштабе: достаточно большом, чтобы получить полезную информацию, но не больше, чем необходимо на тот случай, если дела не пойдут удачно. Study – Изучи. Act – Действуй. За «Шагом 4» может последовать еще один проход по кругу, с использованием полученных знаний, или в связи с намеренно измененными требованиями, чтобы узнать еще больше или, напротив, это может быть последним шагом решения – принять или отклонить План.

5. 2 Всеобщее управление качеством (Total Quality. Management, TQM) TQM - это концепция, предусматривающая всестороннее целенаправленное и хорошо скоординированное применение систем и методов управления качеством во всех сферах деятельности от исследований и разработок до послепродажного обслуживания при участии руководства и служащих всех уровней и при рациональном использовании технических возможностей.

5. 2 Всеобщее управление качеством (Total Quality. Management, TQM) TQM - это концепция, предусматривающая всестороннее целенаправленное и хорошо скоординированное применение систем и методов управления качеством во всех сферах деятельности от исследований и разработок до послепродажного обслуживания при участии руководства и служащих всех уровней и при рациональном использовании технических возможностей.

5. 3 Методика «шести сигм» и совместное применение методики «шести сигм» и бережливого производства (Lean Six Sigma) 5. 3. 1 Шесть сигм ( six sigma) - концепция управления производством, популяризированная в середине 1990 -х. Ключевая стратегию в General Electric. Суть концепции сводится к необходимости улучшения качества выходов каждого из процессов, минимизации дефектов и статистических отклонений в операционной деятельности. Концепция использует методы статистические методы и требует использования измеримых целей и результатов, а также предполагает создание специальных рабочих групп на предприятии, осуществляющих проекты по устранению проблем и совершенствованию процессов ( «чёрные пояса» , «зелёные пояса» ).

5. 3 Методика «шести сигм» и совместное применение методики «шести сигм» и бережливого производства (Lean Six Sigma) 5. 3. 1 Шесть сигм ( six sigma) - концепция управления производством, популяризированная в середине 1990 -х. Ключевая стратегию в General Electric. Суть концепции сводится к необходимости улучшения качества выходов каждого из процессов, минимизации дефектов и статистических отклонений в операционной деятельности. Концепция использует методы статистические методы и требует использования измеримых целей и результатов, а также предполагает создание специальных рабочих групп на предприятии, осуществляющих проекты по устранению проблем и совершенствованию процессов ( «чёрные пояса» , «зелёные пояса» ).

Название происходит от статистического понятия среднеквадратичного отклонения, обозначаемого греческой буквой σ. Зрелость производственного процесса в этой концепции описывается как σ-рейтинг отклонений, или процентом бездефектной продукции на выходе, так, процесс управления качеством 6σ на выходе даёт 99, 99966 % выходов без дефектов. Методика «шести сигм» , основывается на следующих принципах: • для успешного ведения бизнеса необходимо постоянно стремиться к установлению устойчивого и предсказуемого протекания процессов; • показатели (KPI, key performance indicator — это ключевой показатель эффективности), характеризующие протекание процессов производства и бизнес-процессов, должны быть измеряемыми, контролируемыми и улучшаемыми, а также отражать изменения в протекании процессов; • для достижения постоянного улучшения качества необходимо вовлечение персонала организации на всех уровнях, особенно высшего руководства.

Название происходит от статистического понятия среднеквадратичного отклонения, обозначаемого греческой буквой σ. Зрелость производственного процесса в этой концепции описывается как σ-рейтинг отклонений, или процентом бездефектной продукции на выходе, так, процесс управления качеством 6σ на выходе даёт 99, 99966 % выходов без дефектов. Методика «шести сигм» , основывается на следующих принципах: • для успешного ведения бизнеса необходимо постоянно стремиться к установлению устойчивого и предсказуемого протекания процессов; • показатели (KPI, key performance indicator — это ключевой показатель эффективности), характеризующие протекание процессов производства и бизнес-процессов, должны быть измеряемыми, контролируемыми и улучшаемыми, а также отражать изменения в протекании процессов; • для достижения постоянного улучшения качества необходимо вовлечение персонала организации на всех уровнях, особенно высшего руководства.

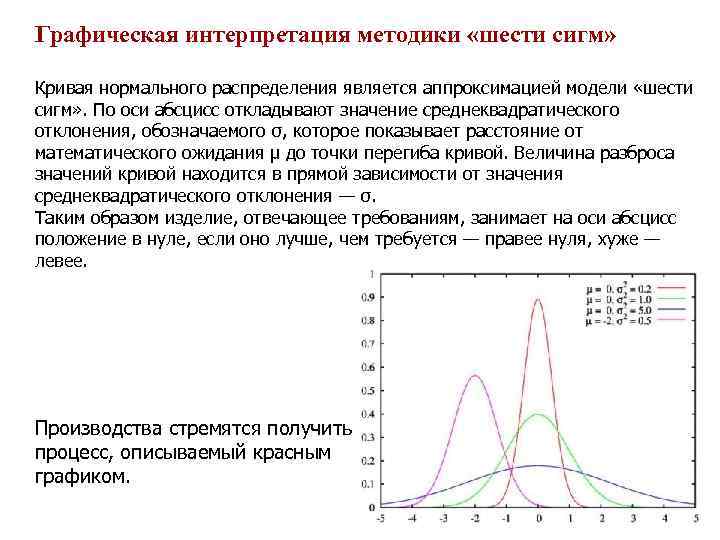

Графическая интерпретация методики «шести сигм» Кривая нормального распределения является аппроксимацией модели «шести сигм» . По оси абсцисс откладывают значение среднеквадратического отклонения, обозначаемого σ, которое показывает расстояние от математического ожидания µ до точки перегиба кривой. Величина разброса значений кривой находится в прямой зависимости от значения среднеквадратического отклонения — σ. Таким образом изделие, отвечающее требованиям, занимает на оси абсцисс положение в нуле, если оно лучше, чем требуется — правее нуля, хуже — левее. Производства стремятся получить процесс, описываемый красным графиком.

Графическая интерпретация методики «шести сигм» Кривая нормального распределения является аппроксимацией модели «шести сигм» . По оси абсцисс откладывают значение среднеквадратического отклонения, обозначаемого σ, которое показывает расстояние от математического ожидания µ до точки перегиба кривой. Величина разброса значений кривой находится в прямой зависимости от значения среднеквадратического отклонения — σ. Таким образом изделие, отвечающее требованиям, занимает на оси абсцисс положение в нуле, если оно лучше, чем требуется — правее нуля, хуже — левее. Производства стремятся получить процесс, описываемый красным графиком.

В 2011 году Международная организация по стандартизации выпустила два стандарта, посвящённых методологии шести сигм: ü ISO 13053 -1: 2011 «Количественные методы в процессах улучшения. Шесть сигм. Часть 1: методология DMAIC» ; ü ISO 13053 -2: 2011 «Количественные методы в процессах улучшения. Шесть сигм. Часть 2: инструменты и техники» .

В 2011 году Международная организация по стандартизации выпустила два стандарта, посвящённых методологии шести сигм: ü ISO 13053 -1: 2011 «Количественные методы в процессах улучшения. Шесть сигм. Часть 1: методология DMAIC» ; ü ISO 13053 -2: 2011 «Количественные методы в процессах улучшения. Шесть сигм. Часть 2: инструменты и техники» .

5. 3. 2 Lean – технологии. Методика бережливого производства Отправная точка концепции — оценка на каждом этапе создания продукта ценности для конечного потребителя. В качестве основной задачи концепция предполагает постановку процесса непрерывного устранения потерь — искоренение любых действий, которые потребляют ресурсы, но не создают ценности для конечного потребителя. В качестве синонима для понятия потерь иногда используется термин из производственной системы Toyota. В компании выделяют 7 видов потерь: потери из-за перепроизводства; потери времени из-за ожидания; потери при ненужной транспортировке; потери из-за лишних этапов обработки; потери из-за лишних запасов; потери из-за ненужных перемещений; потери из-за выпуска дефектной продукции.

5. 3. 2 Lean – технологии. Методика бережливого производства Отправная точка концепции — оценка на каждом этапе создания продукта ценности для конечного потребителя. В качестве основной задачи концепция предполагает постановку процесса непрерывного устранения потерь — искоренение любых действий, которые потребляют ресурсы, но не создают ценности для конечного потребителя. В качестве синонима для понятия потерь иногда используется термин из производственной системы Toyota. В компании выделяют 7 видов потерь: потери из-за перепроизводства; потери времени из-за ожидания; потери при ненужной транспортировке; потери из-за лишних этапов обработки; потери из-за лишних запасов; потери из-за ненужных перемещений; потери из-за выпуска дефектной продукции.

5. 3. 3 Бережливое производство + Шесть сигм (Lean Six Sigma) – соединение взаимодополняющих технологий, объединяющее в себе четкую методику усовершенствования Шесть сигм, содержащую продуманную инфраструктуру внедрения улучшений во всей компании и мощные инструменты анализа, с широчайшим набором инструментов Бережливого производства, позволяющих эффективно сокращать время выполнения заказа и запасы. По сути, это новый метод, удачно сочетающий лучшие достижения японской и западной школ менеджмента, обладающий синергетическим эффектом, что делает его более чем конкурентноспособным подходом к менеджменту в настоящее время.

5. 3. 3 Бережливое производство + Шесть сигм (Lean Six Sigma) – соединение взаимодополняющих технологий, объединяющее в себе четкую методику усовершенствования Шесть сигм, содержащую продуманную инфраструктуру внедрения улучшений во всей компании и мощные инструменты анализа, с широчайшим набором инструментов Бережливого производства, позволяющих эффективно сокращать время выполнения заказа и запасы. По сути, это новый метод, удачно сочетающий лучшие достижения японской и западной школ менеджмента, обладающий синергетическим эффектом, что делает его более чем конкурентноспособным подходом к менеджменту в настоящее время.

Бережливое производство + Шесть сигм (Lean Six Sigma) Вклад Шести сигм в этот синтез состоит: - в жесткой привязке к интересам заказчика, ориентации на запросы потребителя - в использовании универсальных, единых для всех процессов критериев - в создании устойчивой инфраструктуры совершенствования процессов Вклад Бережливого производства состоит из: - анализа потока создания ценности - (создание непрерывного потока, эффективно обеспечивающего добавление ценности) методов максимизации скорости процесса (сокращение до минимума времени, когда незавершенная работа находится без движения) принципа "вытягивания" (стремления удовлетворить запросы потребителя точно в срок и в нужном объеме, в то же время избегая скопления излишков продукции).

Бережливое производство + Шесть сигм (Lean Six Sigma) Вклад Шести сигм в этот синтез состоит: - в жесткой привязке к интересам заказчика, ориентации на запросы потребителя - в использовании универсальных, единых для всех процессов критериев - в создании устойчивой инфраструктуры совершенствования процессов Вклад Бережливого производства состоит из: - анализа потока создания ценности - (создание непрерывного потока, эффективно обеспечивающего добавление ценности) методов максимизации скорости процесса (сокращение до минимума времени, когда незавершенная работа находится без движения) принципа "вытягивания" (стремления удовлетворить запросы потребителя точно в срок и в нужном объеме, в то же время избегая скопления излишков продукции).

DMAIC – четко структурированный процесс (инструмент) реализации проектов совершенствования, который носит циклический характер. Выход первого цикла является входом для второго цикла и т. д. Методология Лин основывается на применении непрерывного цикла совершенствования процессов, состоящего из 5 фаз: Define (Определение) – Measure (Измерение) – Analyze (Анализ) – Improve (Совершенствование) – Control (Контроль)

DMAIC – четко структурированный процесс (инструмент) реализации проектов совершенствования, который носит циклический характер. Выход первого цикла является входом для второго цикла и т. д. Методология Лин основывается на применении непрерывного цикла совершенствования процессов, состоящего из 5 фаз: Define (Определение) – Measure (Измерение) – Analyze (Анализ) – Improve (Совершенствование) – Control (Контроль)

Управление качеством проекта включает

Управление качеством проекта включает

Процессы управления качеством проекта 8. 1 Планирование управления качеством — процесс определения требований и/или стандартов качества для проекта и его поставляемых результатов, а также документирования того, каким образом проект будет демонстрировать соответствие требованиям и/или стандартам качества. 8. 2 Обеспечение качества — процесс проверки соблюдения требований к качеству и результатов измерений в контроле качества для обеспечения использования соответствующих стандартов качества и операционных определений. 8. 3 Контроль качества — процесс мониторинга и документирования результатов действий в области качества для оценки исполнения и вынесения рекомендаций относительно необходимых изменений.

Процессы управления качеством проекта 8. 1 Планирование управления качеством — процесс определения требований и/или стандартов качества для проекта и его поставляемых результатов, а также документирования того, каким образом проект будет демонстрировать соответствие требованиям и/или стандартам качества. 8. 2 Обеспечение качества — процесс проверки соблюдения требований к качеству и результатов измерений в контроле качества для обеспечения использования соответствующих стандартов качества и операционных определений. 8. 3 Контроль качества — процесс мониторинга и документирования результатов действий в области качества для оценки исполнения и вынесения рекомендаций относительно необходимых изменений.

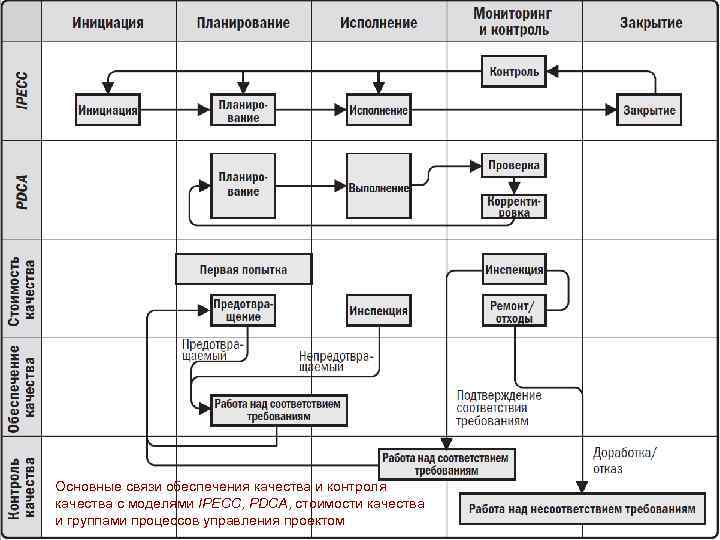

Основные связи обеспечения качества и контроля качества с моделями IPECC, PDCA, стоимости качества и группами процессов управления проектом

Основные связи обеспечения качества и контроля качества с моделями IPECC, PDCA, стоимости качества и группами процессов управления проектом

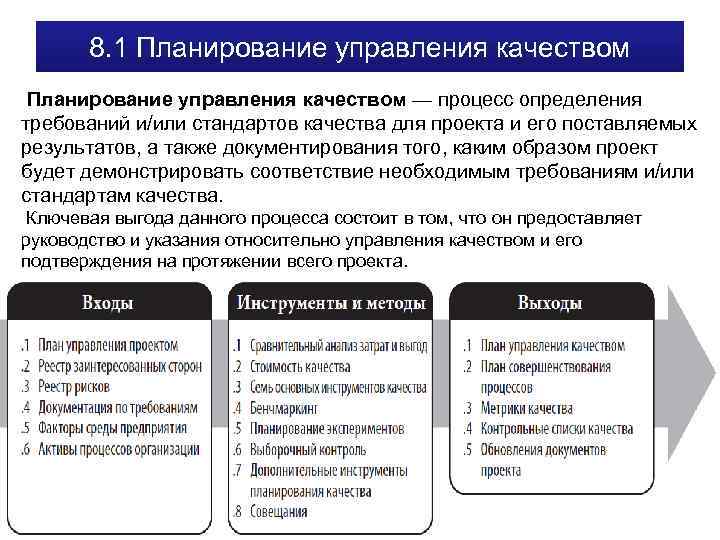

8. 1 Планирование управления качеством — процесс определения требований и/или стандартов качества для проекта и его поставляемых результатов, а также документирования того, каким образом проект будет демонстрировать соответствие необходимым требованиям и/или стандартам качества. Ключевая выгода данного процесса состоит в том, что он предоставляет руководство и указания относительно управления качеством и его подтверждения на протяжении всего проекта.

8. 1 Планирование управления качеством — процесс определения требований и/или стандартов качества для проекта и его поставляемых результатов, а также документирования того, каким образом проект будет демонстрировать соответствие необходимым требованиям и/или стандартам качества. Ключевая выгода данного процесса состоит в том, что он предоставляет руководство и указания относительно управления качеством и его подтверждения на протяжении всего проекта.

Планирование качества должно осуществляться параллельно с другими процессами планирования. Например, предложенные изменения в поставляемых результатах, связанные с корректировкой качества поставки , могут потребовать проведения корректировки стоимости или расписания и детального анализа риска воздействия на планы.

Планирование качества должно осуществляться параллельно с другими процессами планирования. Например, предложенные изменения в поставляемых результатах, связанные с корректировкой качества поставки , могут потребовать проведения корректировки стоимости или расписания и детального анализа риска воздействия на планы.

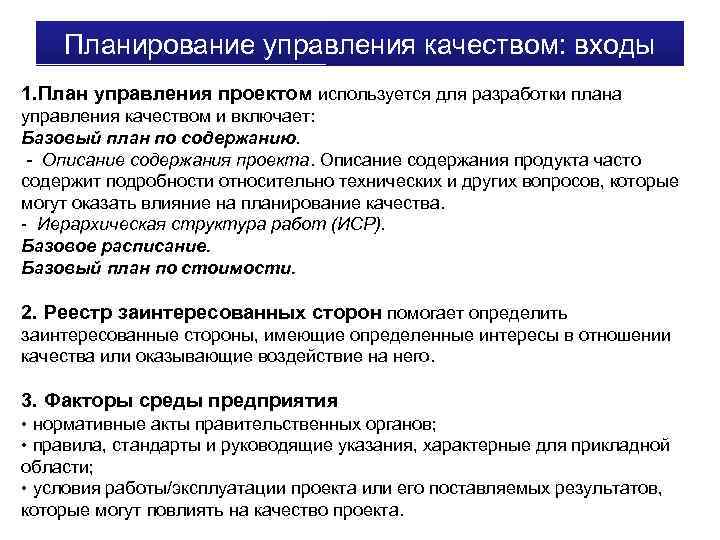

Планирование управления качеством: входы 1. План управления проектом используется для разработки плана управления качеством и включает: Базовый план по содержанию. - Описание содержания проекта. Описание содержания продукта часто содержит подробности относительно технических и других вопросов, которые могут оказать влияние на планирование качества. - Иерархическая структура работ (ИСР). Базовое расписание. Базовый план по стоимости. 2. Реестр заинтересованных сторон помогает определить заинтересованные стороны, имеющие определенные интересы в отношении качества или оказывающие воздействие на него. 3. Факторы среды предприятия • нормативные акты правительственных органов; • правила, стандарты и руководящие указания, характерные для прикладной области; • условия работы/эксплуатации проекта или его поставляемых результатов, которые могут повлиять на качество проекта.

Планирование управления качеством: входы 1. План управления проектом используется для разработки плана управления качеством и включает: Базовый план по содержанию. - Описание содержания проекта. Описание содержания продукта часто содержит подробности относительно технических и других вопросов, которые могут оказать влияние на планирование качества. - Иерархическая структура работ (ИСР). Базовое расписание. Базовый план по стоимости. 2. Реестр заинтересованных сторон помогает определить заинтересованные стороны, имеющие определенные интересы в отношении качества или оказывающие воздействие на него. 3. Факторы среды предприятия • нормативные акты правительственных органов; • правила, стандарты и руководящие указания, характерные для прикладной области; • условия работы/эксплуатации проекта или его поставляемых результатов, которые могут повлиять на качество проекта.

Планирование управления качеством: инструменты и методы 1. Сравнительный анализ затрат и выгод Основная выгода от выполнения требований к качеству заключается в уменьшении числа доработок, увеличении производительности, уменьшении затрат, росте удовлетворенности заинтересованных сторон и повышении прибыли. В ходе сравнительного анализа затрат и выгод для каждой операции в области качества сравнивается стоимость соответствующей меры в отношении качества с ожидаемой от нее выгодой.

Планирование управления качеством: инструменты и методы 1. Сравнительный анализ затрат и выгод Основная выгода от выполнения требований к качеству заключается в уменьшении числа доработок, увеличении производительности, уменьшении затрат, росте удовлетворенности заинтересованных сторон и повышении прибыли. В ходе сравнительного анализа затрат и выгод для каждой операции в области качества сравнивается стоимость соответствующей меры в отношении качества с ожидаемой от нее выгодой.

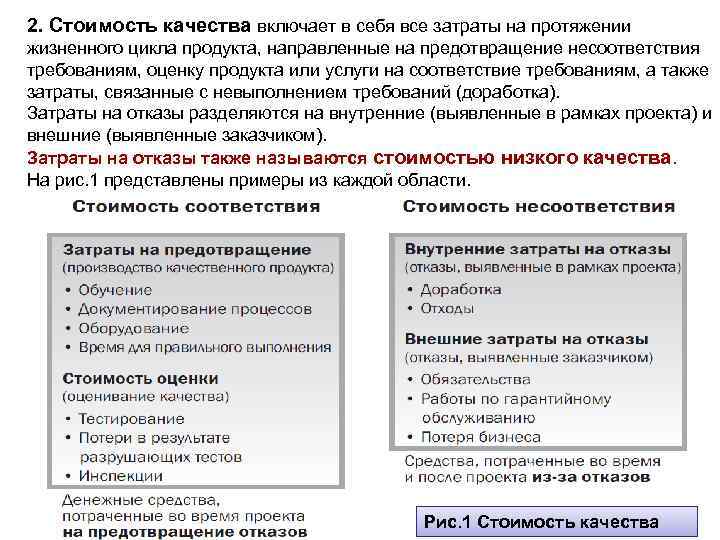

2. Стоимость качества включает в себя все затраты на протяжении жизненного цикла продукта, направленные на предотвращение несоответствия требованиям, оценку продукта или услуги на соответствие требованиям, а также затраты, связанные с невыполнением требований (доработка). Затраты на отказы разделяются на внутренние (выявленные в рамках проекта) и внешние (выявленные заказчиком). Затраты на отказы также называются стоимостью низкого качества. На рис. 1 представлены примеры из каждой области. Рис. 1 Стоимость качества

2. Стоимость качества включает в себя все затраты на протяжении жизненного цикла продукта, направленные на предотвращение несоответствия требованиям, оценку продукта или услуги на соответствие требованиям, а также затраты, связанные с невыполнением требований (доработка). Затраты на отказы разделяются на внутренние (выявленные в рамках проекта) и внешние (выявленные заказчиком). Затраты на отказы также называются стоимостью низкого качества. На рис. 1 представлены примеры из каждой области. Рис. 1 Стоимость качества

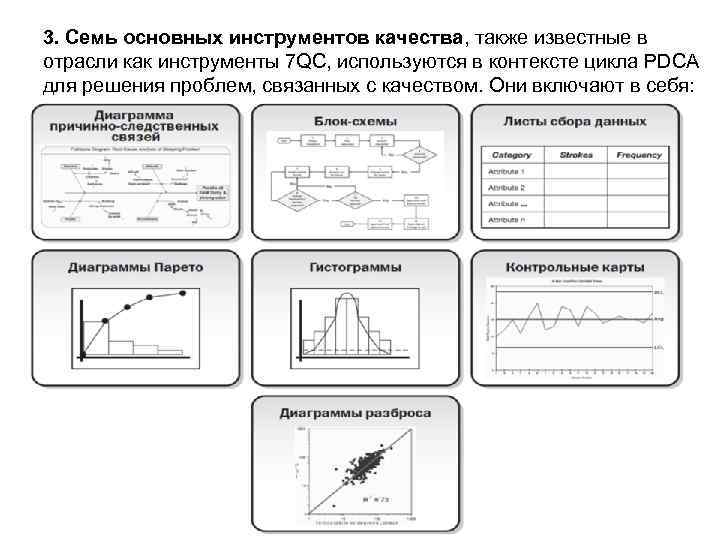

3. Семь основных инструментов качества, также известные в отрасли как инструменты 7 QC, используются в контексте цикла PDCA для решения проблем, связанных с качеством. Они включают в себя:

3. Семь основных инструментов качества, также известные в отрасли как инструменты 7 QC, используются в контексте цикла PDCA для решения проблем, связанных с качеством. Они включают в себя:

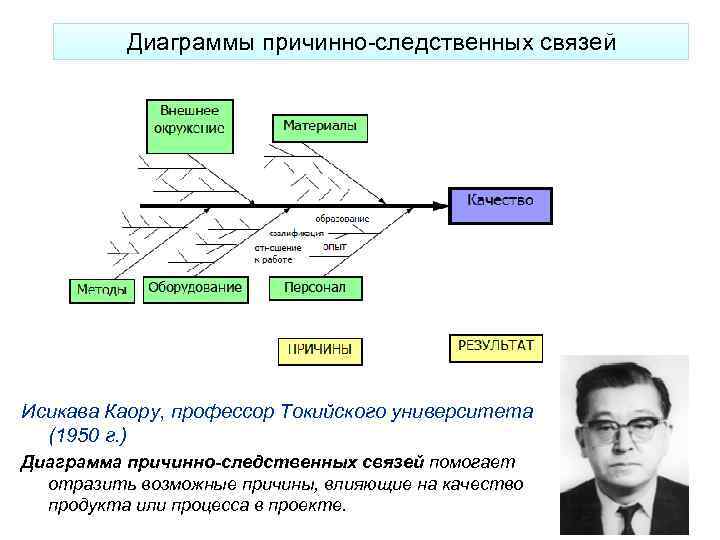

Диаграммы причинно-следственных связей Исикава Каору, профессор Токийского университета (1950 г. ) Диаграмма причинно-следственных связей помогает отразить возможные причины, влияющие на качество продукта или процесса в проекте.

Диаграммы причинно-следственных связей Исикава Каору, профессор Токийского университета (1950 г. ) Диаграмма причинно-следственных связей помогает отразить возможные причины, влияющие на качество продукта или процесса в проекте.

Блок-схемы, также называемые картами процессов, так как они отображают последовательность шагов и возможности разветвления процесса, трансформирующего один или более входов в один или более выходов. ü Блок-схемы отражают операции, точки принятия решений, циклы, параллельные пути и порядок выполнения процессов путем представления в виде карты операционных деталей процедур, которые существуют в пределах горизонтальной цепочки создания ценности модели SIPOC (рис. ). ü Блок-схемы могут оказаться полезными для понимания и оценки стоимости качества в рамках процесса.

Блок-схемы, также называемые картами процессов, так как они отображают последовательность шагов и возможности разветвления процесса, трансформирующего один или более входов в один или более выходов. ü Блок-схемы отражают операции, точки принятия решений, циклы, параллельные пути и порядок выполнения процессов путем представления в виде карты операционных деталей процедур, которые существуют в пределах горизонтальной цепочки создания ценности модели SIPOC (рис. ). ü Блок-схемы могут оказаться полезными для понимания и оценки стоимости качества в рамках процесса.

Модель SIPOC Примечание. SIPOC - Suppliers (Поставщики ), Inputs (Входы), Process (Процессы ), Outputs (Выходы), Customers (Заказчики).

Модель SIPOC Примечание. SIPOC - Suppliers (Поставщики ), Inputs (Входы), Process (Процессы ), Outputs (Выходы), Customers (Заказчики).

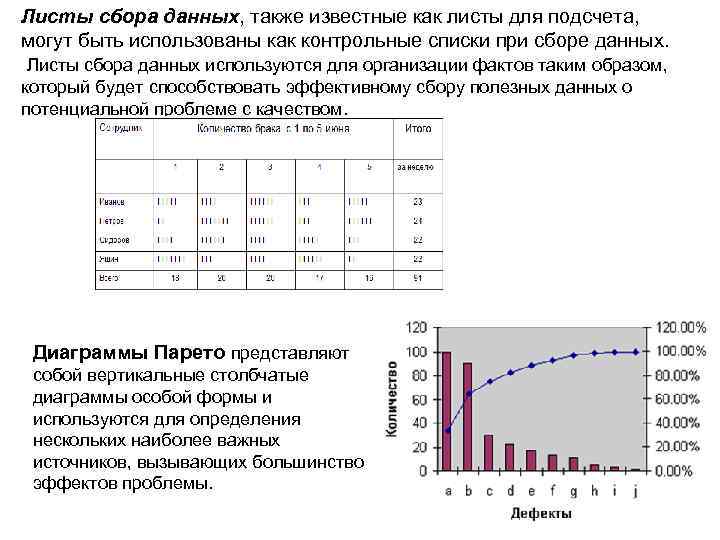

Листы сбора данных, также известные как листы для подсчета, могут быть использованы как контрольные списки при сборе данных. Листы сбора данных используются для организации фактов таким образом, который будет способствовать эффективному сбору полезных данных о потенциальной проблеме с качеством. Диаграммы Парето представляют собой вертикальные столбчатые диаграммы особой формы и используются для определения нескольких наиболее важных источников, вызывающих большинство эффектов проблемы.

Листы сбора данных, также известные как листы для подсчета, могут быть использованы как контрольные списки при сборе данных. Листы сбора данных используются для организации фактов таким образом, который будет способствовать эффективному сбору полезных данных о потенциальной проблеме с качеством. Диаграммы Парето представляют собой вертикальные столбчатые диаграммы особой формы и используются для определения нескольких наиболее важных источников, вызывающих большинство эффектов проблемы.

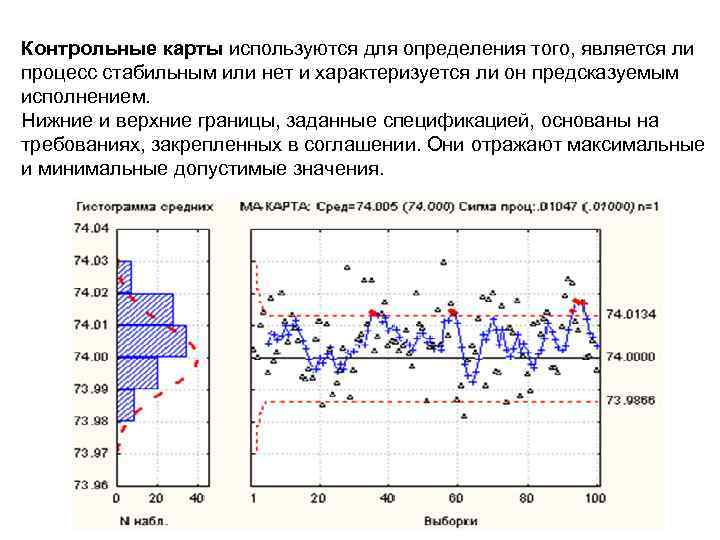

Контрольные карты используются для определения того, является ли процесс стабильным или нет и характеризуется ли он предсказуемым исполнением. Нижние и верхние границы, заданные спецификацией, основаны на требованиях, закрепленных в соглашении. Они отражают максимальные и минимальные допустимые значения.

Контрольные карты используются для определения того, является ли процесс стабильным или нет и характеризуется ли он предсказуемым исполнением. Нижние и верхние границы, заданные спецификацией, основаны на требованиях, закрепленных в соглашении. Они отражают максимальные и минимальные допустимые значения.

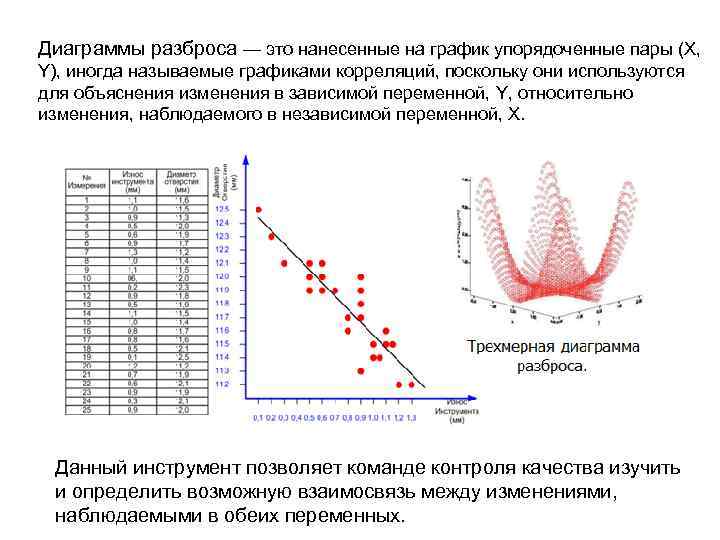

Диаграммы разброса — это нанесенные на график упорядоченные пары (X, Y), иногда называемые графиками корреляций, поскольку они используются для объяснения изменения в зависимой переменной, Y, относительно изменения, наблюдаемого в независимой переменной, X. Данный инструмент позволяет команде контроля качества изучить и определить возможную взаимосвязь между изменениями, наблюдаемыми в обеих переменных.

Диаграммы разброса — это нанесенные на график упорядоченные пары (X, Y), иногда называемые графиками корреляций, поскольку они используются для объяснения изменения в зависимой переменной, Y, относительно изменения, наблюдаемого в независимой переменной, X. Данный инструмент позволяет команде контроля качества изучить и определить возможную взаимосвязь между изменениями, наблюдаемыми в обеих переменных.

5. Планирование экспериментов (ПЭ) — это статистический метод определения факторов, которые могут оказывать влияние на определенные параметры продукта или процесса, находящегося на стадии разработки или производства. ПЭ может использоваться во время процесса планирования управления качеством для определения количества и типов тестов и их влияния на стоимость качества. 6. Выборочный контроль предусматривает выбор части совокупности, представляющей интерес, для проведения инспекции (например, произвольный выбор десяти инженерных чертежей из семидесяти пяти). ü Частота и размеры выборок должны определяться в ходе процесса планирования управления качеством, чтобы в стоимости качества учитывалось количество тестов, ожидаемые отходы и т. д. ü Существует обширный свод знаний по выборочному контролю. ü В некоторых прикладных областях команде управления проектом может потребоваться знание разнообразных методов выборочного контроля для обеспечения того, чтобы выборка действительно представляла интересующую совокупность.

5. Планирование экспериментов (ПЭ) — это статистический метод определения факторов, которые могут оказывать влияние на определенные параметры продукта или процесса, находящегося на стадии разработки или производства. ПЭ может использоваться во время процесса планирования управления качеством для определения количества и типов тестов и их влияния на стоимость качества. 6. Выборочный контроль предусматривает выбор части совокупности, представляющей интерес, для проведения инспекции (например, произвольный выбор десяти инженерных чертежей из семидесяти пяти). ü Частота и размеры выборок должны определяться в ходе процесса планирования управления качеством, чтобы в стоимости качества учитывалось количество тестов, ожидаемые отходы и т. д. ü Существует обширный свод знаний по выборочному контролю. ü В некоторых прикладных областях команде управления проектом может потребоваться знание разнообразных методов выборочного контроля для обеспечения того, чтобы выборка действительно представляла интересующую совокупность.

Планирование управления качеством: выходы 1. План управления качеством — компонент плана управления проектом, описывающий, каким образом будет обеспечиваться выполнение политики организации в области качества. ü Он описывает, каким образом команда управления проектом планирует выполнить требования к качеству, установленные для проекта. ü План управления качеством может быть формальным или неформальным, подробным или обобщенным. 3. Метрики качества описывают характерное свойство проекта или продукта и способ его измерения в процессе контроля качества. Результат измерения — это фактическая величина. Допустимые вариации определяют допустимые отклонения метрики. Например, если цель в области качества — остаться в рамках одобренного бюджета ± 10 %, определенная метрика качества используется для измерения стоимости каждого поставляемого результата и определения отклонения стоимости этого результата в процентах от одобренного бюджета. Некоторыми примерами метрик качества являются соблюдение графика, контроль стоимости, частота дефектов, доля отказов, доступность, надежность и тестовое покрытие.

Планирование управления качеством: выходы 1. План управления качеством — компонент плана управления проектом, описывающий, каким образом будет обеспечиваться выполнение политики организации в области качества. ü Он описывает, каким образом команда управления проектом планирует выполнить требования к качеству, установленные для проекта. ü План управления качеством может быть формальным или неформальным, подробным или обобщенным. 3. Метрики качества описывают характерное свойство проекта или продукта и способ его измерения в процессе контроля качества. Результат измерения — это фактическая величина. Допустимые вариации определяют допустимые отклонения метрики. Например, если цель в области качества — остаться в рамках одобренного бюджета ± 10 %, определенная метрика качества используется для измерения стоимости каждого поставляемого результата и определения отклонения стоимости этого результата в процентах от одобренного бюджета. Некоторыми примерами метрик качества являются соблюдение графика, контроль стоимости, частота дефектов, доля отказов, доступность, надежность и тестовое покрытие.

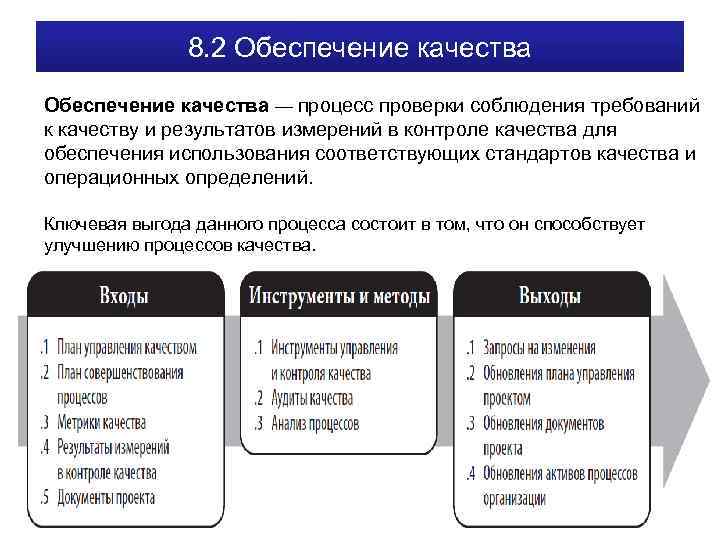

8. 2 Обеспечение качества — процесс проверки соблюдения требований к качеству и результатов измерений в контроле качества для обеспечения использования соответствующих стандартов качества и операционных определений. Ключевая выгода данного процесса состоит в том, что он способствует улучшению процессов качества.

8. 2 Обеспечение качества — процесс проверки соблюдения требований к качеству и результатов измерений в контроле качества для обеспечения использования соответствующих стандартов качества и операционных определений. Ключевая выгода данного процесса состоит в том, что он способствует улучшению процессов качества.

• В процессе обеспечения качества выполняется ряд запланированных систематических действий и процессов, определенных в плане управления качеством проекта. • Целью обеспечения качества является уверенность в том, что работы, находящиеся в процессе выполнения, будут завершены таким образом, который соответствует указанным требованиям и ожиданиям. • Обеспечение качества способствует уверенности в качестве путем предотвращения дефектов во время процессов планирования или инспекции дефектов на стадии выполнения работ.

• В процессе обеспечения качества выполняется ряд запланированных систематических действий и процессов, определенных в плане управления качеством проекта. • Целью обеспечения качества является уверенность в том, что работы, находящиеся в процессе выполнения, будут завершены таким образом, который соответствует указанным требованиям и ожиданиям. • Обеспечение качества способствует уверенности в качестве путем предотвращения дефектов во время процессов планирования или инспекции дефектов на стадии выполнения работ.

Обеспечение качества: инструменты и методы 1. Инструменты управления и контроля качества Полезная ссылка: http: //www. kpms. ru/Implement/Qms_Affinity_Diagram. htm

Обеспечение качества: инструменты и методы 1. Инструменты управления и контроля качества Полезная ссылка: http: //www. kpms. ru/Implement/Qms_Affinity_Diagram. htm

• Диаграммы сходства. Диаграмма сходства подобна методу построения ассоциативных карт, так как она используется для генерирования идей, которые могут быть объединены с целью формирования упорядоченного образа мыслей о проблеме. В процессе управления проектом создание ИСР может быть улучшено путем использования диаграммы сходства для придания структуры декомпозиции содержания. • Диаграммы процесса осуществления программы (process decision program charts, PDPC). Используются для понимания цели относительно действий, предпринимаемых для достижения цели. PDPC — полезный метод для планирования с учетом возможных потерь, так как он помогает командам предвидеть промежуточные шаги, которые могут препятствовать достижению цели. • Ориентированные графы взаимоотношений представляют собой процесс творческого решения проблем в умеренно сложных сценариях, характеризующихся переплетенными логическими связями вплоть до 50 связанных элементов. Ориентированный граф взаимоотношений может быть построен на основе данных, полученных в результате использования других инструментов, таких как диаграмма сходства, древовидная диаграмма или диаграмма «рыбий скелет» .

• Диаграммы сходства. Диаграмма сходства подобна методу построения ассоциативных карт, так как она используется для генерирования идей, которые могут быть объединены с целью формирования упорядоченного образа мыслей о проблеме. В процессе управления проектом создание ИСР может быть улучшено путем использования диаграммы сходства для придания структуры декомпозиции содержания. • Диаграммы процесса осуществления программы (process decision program charts, PDPC). Используются для понимания цели относительно действий, предпринимаемых для достижения цели. PDPC — полезный метод для планирования с учетом возможных потерь, так как он помогает командам предвидеть промежуточные шаги, которые могут препятствовать достижению цели. • Ориентированные графы взаимоотношений представляют собой процесс творческого решения проблем в умеренно сложных сценариях, характеризующихся переплетенными логическими связями вплоть до 50 связанных элементов. Ориентированный граф взаимоотношений может быть построен на основе данных, полученных в результате использования других инструментов, таких как диаграмма сходства, древовидная диаграмма или диаграмма «рыбий скелет» .

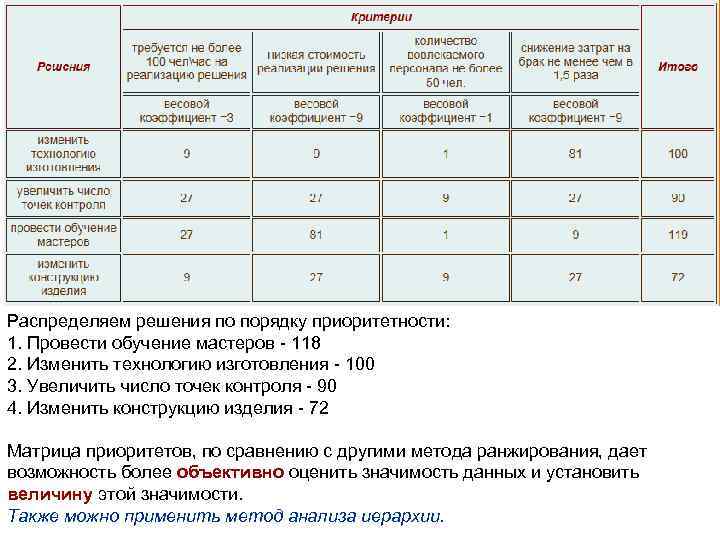

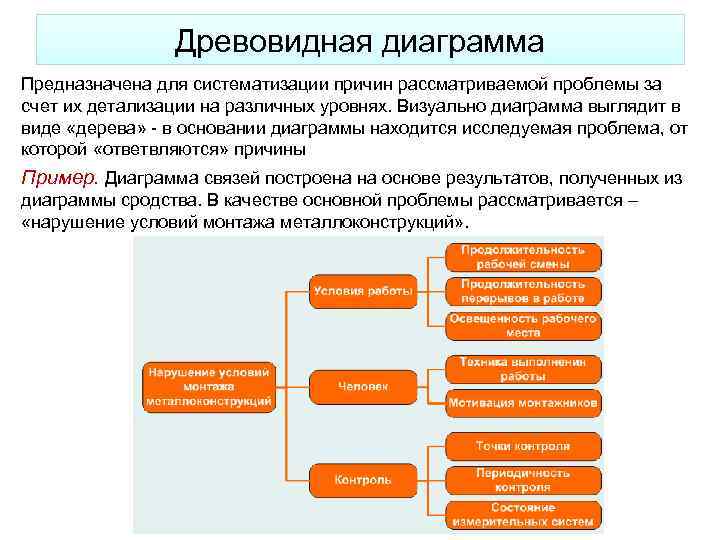

• Древовидные диаграммы. Также известные как систематические диаграммы, которые могут использоваться для отображения декомпозиции иерархий, таких как ИСР, иерархическая структура рисков (risk breakdown structure, RBS) и организационная структура работ (organizational breakdown structure, OBS). • Матрицы приоритетов. Используются для идентификации ключевых проблем и подходящих альтернатив, чтобы приоритезировать их в виде набора решений для внедрения. Критерии приоритезируются и взвешиваются перед их применением ко всем доступным альтернативам с целью получения математической оценки для ранжирования всех вариантов. • Диаграммы сети операций. Ранее известные как стрелочные диаграммы. Они включают в себя такие форматы диаграммы сети, как операции на дугах (activity on arrow, AOA) и наиболее часто используемый формат операции в узлах (activity on node, AON). Диаграммы сети операций используются с методами составления расписания проекта, такими как метод критического пути (CPM) и метод диаграмм предшествования (PDM).

• Древовидные диаграммы. Также известные как систематические диаграммы, которые могут использоваться для отображения декомпозиции иерархий, таких как ИСР, иерархическая структура рисков (risk breakdown structure, RBS) и организационная структура работ (organizational breakdown structure, OBS). • Матрицы приоритетов. Используются для идентификации ключевых проблем и подходящих альтернатив, чтобы приоритезировать их в виде набора решений для внедрения. Критерии приоритезируются и взвешиваются перед их применением ко всем доступным альтернативам с целью получения математической оценки для ранжирования всех вариантов. • Диаграммы сети операций. Ранее известные как стрелочные диаграммы. Они включают в себя такие форматы диаграммы сети, как операции на дугах (activity on arrow, AOA) и наиболее часто используемый формат операции в узлах (activity on node, AON). Диаграммы сети операций используются с методами составления расписания проекта, такими как метод критического пути (CPM) и метод диаграмм предшествования (PDM).

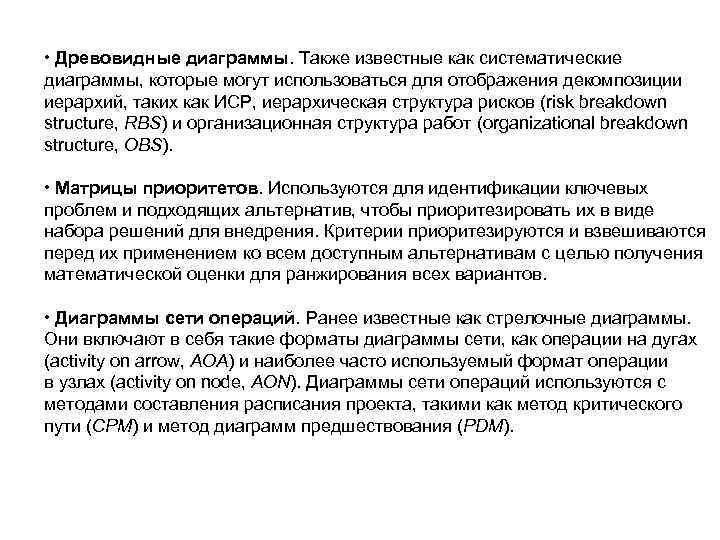

• Матричные диаграммы. Инструмент управления и контроля качества, используемый для анализа данных в пределах организационной структуры, созданной в матрице. При помощи матричной диаграммы стремятся показать силу зависимостей между факторами, причинами и целями, отображенными в матрице в виде рядов и столбцов. В менеджменте качества наиболее часто используется L – матрица. Как правило, в этой матрице элементы списка, расположенные в строках представляют рассматриваемые проблемы, а в столбцах предполагаемые решения.

• Матричные диаграммы. Инструмент управления и контроля качества, используемый для анализа данных в пределах организационной структуры, созданной в матрице. При помощи матричной диаграммы стремятся показать силу зависимостей между факторами, причинами и целями, отображенными в матрице в виде рядов и столбцов. В менеджменте качества наиболее часто используется L – матрица. Как правило, в этой матрице элементы списка, расположенные в строках представляют рассматриваемые проблемы, а в столбцах предполагаемые решения.

2. Аудит качества — это структурированный, целью которого является определение соответствия операций проекта политикам, процессам и процедурам организации и проекта. Цели аудита качества могут включать в себя: • выявление всех хороших/лучших применяемых практик; • выявление всех несоответствий, узких мест и недостатков; • распространение внедренных или примененных хороших практик среди подобных проектов организации и/или отрасли;

2. Аудит качества — это структурированный, целью которого является определение соответствия операций проекта политикам, процессам и процедурам организации и проекта. Цели аудита качества могут включать в себя: • выявление всех хороших/лучших применяемых практик; • выявление всех несоответствий, узких мест и недостатков; • распространение внедренных или примененных хороших практик среди подобных проектов организации и/или отрасли;

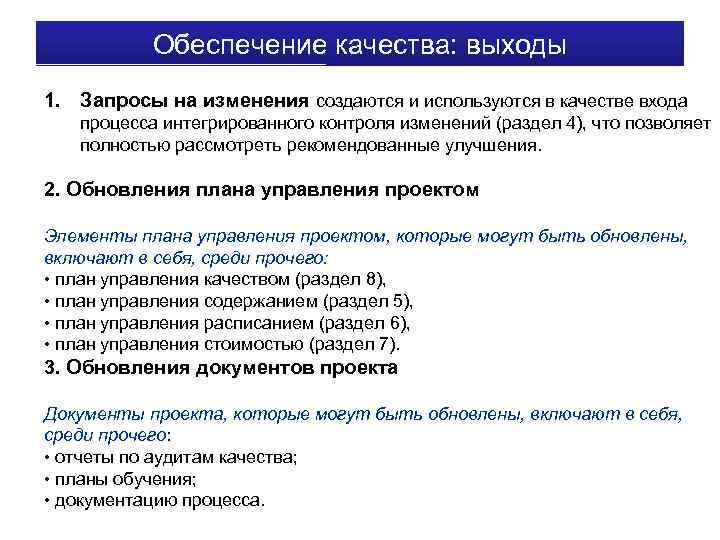

Обеспечение качества: выходы 1. Запросы на изменения создаются и используются в качестве входа процесса интегрированного контроля изменений (раздел 4), что позволяет полностью рассмотреть рекомендованные улучшения. 2. Обновления плана управления проектом Элементы плана управления проектом, которые могут быть обновлены, включают в себя, среди прочего: • план управления качеством (раздел 8), • план управления содержанием (раздел 5), • план управления расписанием (раздел 6), • план управления стоимостью (раздел 7). 3. Обновления документов проекта Документы проекта, которые могут быть обновлены, включают в себя, среди прочего: • отчеты по аудитам качества; • планы обучения; • документацию процесса.

Обеспечение качества: выходы 1. Запросы на изменения создаются и используются в качестве входа процесса интегрированного контроля изменений (раздел 4), что позволяет полностью рассмотреть рекомендованные улучшения. 2. Обновления плана управления проектом Элементы плана управления проектом, которые могут быть обновлены, включают в себя, среди прочего: • план управления качеством (раздел 8), • план управления содержанием (раздел 5), • план управления расписанием (раздел 6), • план управления стоимостью (раздел 7). 3. Обновления документов проекта Документы проекта, которые могут быть обновлены, включают в себя, среди прочего: • отчеты по аудитам качества; • планы обучения; • документацию процесса.

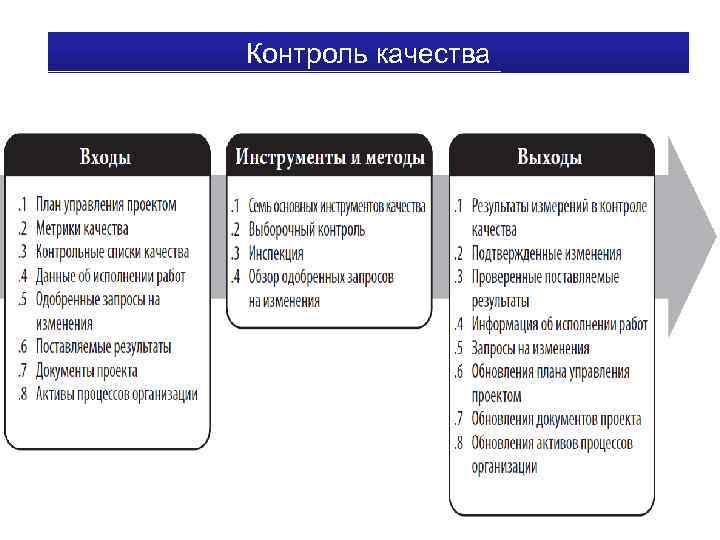

8. 3 Контроль качества — процесс мониторинга и документирования результатов действий в области качества для оценки исполнения и вынесения рекомендаций относительно необходимых изменений. Ключевые выгоды данного процесса включают в себя: 1) определение причин плохого качества процесса или продукта и выработку рекомендаций и/или принятие мер с целью их устранения; 2) подтверждение того, что поставляемые результаты и работы проекта соответствуют требованиям, определенным ключевыми заинтересованными сторонами в качестве необходимых для окончательной приемки.

8. 3 Контроль качества — процесс мониторинга и документирования результатов действий в области качества для оценки исполнения и вынесения рекомендаций относительно необходимых изменений. Ключевые выгоды данного процесса включают в себя: 1) определение причин плохого качества процесса или продукта и выработку рекомендаций и/или принятие мер с целью их устранения; 2) подтверждение того, что поставляемые результаты и работы проекта соответствуют требованиям, определенным ключевыми заинтересованными сторонами в качестве необходимых для окончательной приемки.

качества Контроль качества

качества Контроль качества

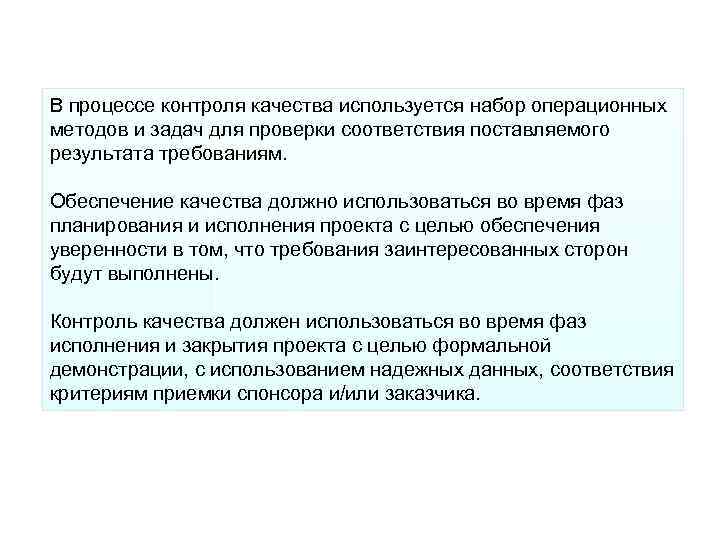

В процессе контроля качества используется набор операционных методов и задач для проверки соответствия поставляемого результата требованиям. Обеспечение качества должно использоваться во время фаз планирования и исполнения проекта с целью обеспечения уверенности в том, что требования заинтересованных сторон будут выполнены. Контроль качества должен использоваться во время фаз исполнения и закрытия проекта с целью формальной демонстрации, с использованием надежных данных, соответствия критериям приемки спонсора и/или заказчика.

В процессе контроля качества используется набор операционных методов и задач для проверки соответствия поставляемого результата требованиям. Обеспечение качества должно использоваться во время фаз планирования и исполнения проекта с целью обеспечения уверенности в том, что требования заинтересованных сторон будут выполнены. Контроль качества должен использоваться во время фаз исполнения и закрытия проекта с целью формальной демонстрации, с использованием надежных данных, соответствия критериям приемки спонсора и/или заказчика.

Команде проект, следует знать различия между следующими парами терминов: • предотвращением (недопущение появления ошибок в процессе) и инспекцией (недопущение попадания ошибочных результатов к заказчику); • выборочным контролем по качественным признакам (результат либо соответствует, либо нет) и выборочным контролем по количественным признакам (результат оценивается по числовой шкале, измеряющей степень соответствия); • допустимыми вариациями (результат приемлем, если он находится в допустимых рамках) и контрольными границами (определяют границы типичных вариаций в статистически стабильном процессе или во время исполнения процесса).

Команде проект, следует знать различия между следующими парами терминов: • предотвращением (недопущение появления ошибок в процессе) и инспекцией (недопущение попадания ошибочных результатов к заказчику); • выборочным контролем по качественным признакам (результат либо соответствует, либо нет) и выборочным контролем по количественным признакам (результат оценивается по числовой шкале, измеряющей степень соответствия); • допустимыми вариациями (результат приемлем, если он находится в допустимых рамках) и контрольными границами (определяют границы типичных вариаций в статистически стабильном процессе или во время исполнения процесса).

Контроль качества: входы 1. План управления проектом содержит план управления качеством, который описывает порядок контроля качества в рамках проекта. 2. Метрики качества 3. Поставляемый результат — это любой уникальный и поддающийся проверке продукт, результат или способность оказывать услугу, результатом которых является подтвержденный поставляемый результат, необходимый для проекта. 4. Активы процессов организации, которые оказывают влияние на процесс контроля качества, включают в себя: • стандарты и политики организации в отношении качества; • стандартные рабочие инструкции; • процедуры составления отчетов о проблемах и дефектах, а также политики в отношении коммуникаций.

Контроль качества: входы 1. План управления проектом содержит план управления качеством, который описывает порядок контроля качества в рамках проекта. 2. Метрики качества 3. Поставляемый результат — это любой уникальный и поддающийся проверке продукт, результат или способность оказывать услугу, результатом которых является подтвержденный поставляемый результат, необходимый для проекта. 4. Активы процессов организации, которые оказывают влияние на процесс контроля качества, включают в себя: • стандарты и политики организации в отношении качества; • стандартные рабочие инструкции; • процедуры составления отчетов о проблемах и дефектах, а также политики в отношении коммуникаций.

Контроль качества: инструменты и методы 1. Семь основных инструментов качества 2. Выборочный контроль Порядок отбора и тестирования образцов определен в плане управления качеством. 3. Инспекция — это проверка продукта работы для определения его соответствия документированным стандартам. Как правило, результаты инспекции содержат результаты измерений. Инспекция может проводиться на любом уровне. Инспекция также используется для подтверждения исправления дефектов. 4. Обзор одобренных запросов на изменения Все одобренные запросы на изменения должны стать предметом анализа для проверки того, что они внедрены именно так, как было одобрено.

Контроль качества: инструменты и методы 1. Семь основных инструментов качества 2. Выборочный контроль Порядок отбора и тестирования образцов определен в плане управления качеством. 3. Инспекция — это проверка продукта работы для определения его соответствия документированным стандартам. Как правило, результаты инспекции содержат результаты измерений. Инспекция может проводиться на любом уровне. Инспекция также используется для подтверждения исправления дефектов. 4. Обзор одобренных запросов на изменения Все одобренные запросы на изменения должны стать предметом анализа для проверки того, что они внедрены именно так, как было одобрено.

Контроль качества: выходы Результаты измерений в контроле качества являются документированными результатами операций по контролю качества. Они должны быть зафиксированы в формате, установленном в процессе планирования управления качеством. Запросы на изменения Если рекомендованные корректирующие воздействия, предупреждающие действия, либо исправления дефектов требуют изменений плана управления проектом, необходимо инициировать запрос на изменение (раздел 4). Обновления документов проекта Документы проекта, которые могут быть обновлены, включают в себя: • стандарты качества; • соглашения; • отчеты об аудите качества и журналы изменений, поддерживаемые планами корректирующих действий; • документацию процесса, например информацию, полученную с помощью семи основных инструментов качества или инструментов управления и контроля качества.

Контроль качества: выходы Результаты измерений в контроле качества являются документированными результатами операций по контролю качества. Они должны быть зафиксированы в формате, установленном в процессе планирования управления качеством. Запросы на изменения Если рекомендованные корректирующие воздействия, предупреждающие действия, либо исправления дефектов требуют изменений плана управления проектом, необходимо инициировать запрос на изменение (раздел 4). Обновления документов проекта Документы проекта, которые могут быть обновлены, включают в себя: • стандарты качества; • соглашения; • отчеты об аудите качества и журналы изменений, поддерживаемые планами корректирующих действий; • документацию процесса, например информацию, полученную с помощью семи основных инструментов качества или инструментов управления и контроля качества.

Выводы ü Разработка системы качества проводится специальной командой по созданию системы качества. ü Руководство проекта должно демонстрировать личную заинтересованность в создании системы качества и принимать в нем активное участие. ü Для разработки и внедрения системы качества следует привлекать как можно больше сотрудников. Если сотрудник принимал участие в разработке документации для своей деятельности, то он намного лучше это будет выполнять. ü Для описания системы качества издается руководство по качеству. ü На это руководство существует отдельный международный стандарт ИСО 10013: 95.

Выводы ü Разработка системы качества проводится специальной командой по созданию системы качества. ü Руководство проекта должно демонстрировать личную заинтересованность в создании системы качества и принимать в нем активное участие. ü Для разработки и внедрения системы качества следует привлекать как можно больше сотрудников. Если сотрудник принимал участие в разработке документации для своей деятельности, то он намного лучше это будет выполнять. ü Для описания системы качества издается руководство по качеству. ü На это руководство существует отдельный международный стандарт ИСО 10013: 95.

Приложение Инструменты управления и контроля качества Источник: http: //www. kpms. ru/Implement/Qms_Affinity_Diagram. htm

Приложение Инструменты управления и контроля качества Источник: http: //www. kpms. ru/Implement/Qms_Affinity_Diagram. htm

Диаграмма сродства предназначена для группирования и упорядочивания большого количества качественных (не числовых) данных. Группирование происходит по принципу родственности информации, которая связана с определенной темой. Каждая группа данных представляет собой группу, выделенную по некоторому признаку, характерному только для этой группы. Данный инструмент качества относится к инструментам управления (к семи новым инструментам качества) и является «творческим» методом. Объединение информации в группы происходит в основном не за счет логической связи между этой информацией, а скорее за счет ассоциаций. Применяется диаграмма сродства, когда необходимо сопоставить большое количество разрозненных фактов или идей, когда трудно сразу охватить и осмыслить связь комплексных данных или в ситуации, когда выполняется командная работа и команде трудно прийти к согласию в принятии того или иного решения.

Диаграмма сродства предназначена для группирования и упорядочивания большого количества качественных (не числовых) данных. Группирование происходит по принципу родственности информации, которая связана с определенной темой. Каждая группа данных представляет собой группу, выделенную по некоторому признаку, характерному только для этой группы. Данный инструмент качества относится к инструментам управления (к семи новым инструментам качества) и является «творческим» методом. Объединение информации в группы происходит в основном не за счет логической связи между этой информацией, а скорее за счет ассоциаций. Применяется диаграмма сродства, когда необходимо сопоставить большое количество разрозненных фактов или идей, когда трудно сразу охватить и осмыслить связь комплексных данных или в ситуации, когда выполняется командная работа и команде трудно прийти к согласию в принятии того или иного решения.

Как правило, диаграмма сродства необходима для обработки результатов «мозгового штурма» или опросов и анкетирования. Порядок создания диаграммы сродства следующий: 1. Определяется предмет исследования. В качестве предмета исследования могут выбираться несоответствия по процессу, часто возникающий брак в работе и т. п. 2. Собираются различные разрозненные данные по выбранному предмету исследования. В ходе выполнения этого шага важно обратить внимание на то, чтобы данные собирались «беспорядочно» - т. е. без целенаправленного поиска по какому-либо узкому направлению. 3. Данные распределяются по различным группам, имеющим общие характеристики или признаки. Распределение данных осуществляется на интуитивной основе. Для того чтобы иметь больше возможностей по группировке данных, на этом этапе не следует давать группам названия. 4. Данные в каждой группе пересматриваются, и выделяется общий признак или общая идея, объединяющая все элементы группы. Если не удается сформулировать общий признак, а количество элементов в группе достаточно велико, то группа разделяется на подгруппы, т. е. выполняется предыдущий шаг, но уже только с элементами выбранной группы. 5. Каждой группе данных присваивается название, которое отражает общий для группы признак. 6. Составляется диаграмма сродства в итоговом варианте

Как правило, диаграмма сродства необходима для обработки результатов «мозгового штурма» или опросов и анкетирования. Порядок создания диаграммы сродства следующий: 1. Определяется предмет исследования. В качестве предмета исследования могут выбираться несоответствия по процессу, часто возникающий брак в работе и т. п. 2. Собираются различные разрозненные данные по выбранному предмету исследования. В ходе выполнения этого шага важно обратить внимание на то, чтобы данные собирались «беспорядочно» - т. е. без целенаправленного поиска по какому-либо узкому направлению. 3. Данные распределяются по различным группам, имеющим общие характеристики или признаки. Распределение данных осуществляется на интуитивной основе. Для того чтобы иметь больше возможностей по группировке данных, на этом этапе не следует давать группам названия. 4. Данные в каждой группе пересматриваются, и выделяется общий признак или общая идея, объединяющая все элементы группы. Если не удается сформулировать общий признак, а количество элементов в группе достаточно велико, то группа разделяется на подгруппы, т. е. выполняется предыдущий шаг, но уже только с элементами выбранной группы. 5. Каждой группе данных присваивается название, которое отражает общий для группы признак. 6. Составляется диаграмма сродства в итоговом варианте

1. Для примера, в качестве предмета исследования выбрана проблема – нарушение условий монтажа металлоконструкций. 2. Чтобы определить причины этой проблемы была создана рабочая группа из представителей разных подразделений организации. Рабочая группа методом «мозгового штурма» выявила возможные причины, которые были собраны в виде разрозненных данных.

1. Для примера, в качестве предмета исследования выбрана проблема – нарушение условий монтажа металлоконструкций. 2. Чтобы определить причины этой проблемы была создана рабочая группа из представителей разных подразделений организации. Рабочая группа методом «мозгового штурма» выявила возможные причины, которые были собраны в виде разрозненных данных.

Выполняем группировку данных по общим признакам. Названия общим признакам не присваиваются. Отдельные данные при последующей работе могут быть перенесены в другие группы.

Выполняем группировку данных по общим признакам. Названия общим признакам не присваиваются. Отдельные данные при последующей работе могут быть перенесены в другие группы.

Пересматриваем состав данных каждой группы и формулируем окончательный вариант обобщающего признака. Всего получаем семь групп – условия работы, документация, идентификация, контроль, человек, обеспечение, безопасность. Наглядность и простота представления данных, которые дает диаграмма сродства, является ее бесспорным преимуществом.

Пересматриваем состав данных каждой группы и формулируем окончательный вариант обобщающего признака. Всего получаем семь групп – условия работы, документация, идентификация, контроль, человек, обеспечение, безопасность. Наглядность и простота представления данных, которые дает диаграмма сродства, является ее бесспорным преимуществом.

PDPC. Диаграмма принятия решений (Process Decision Program Chart) строится для определения потенциальных проблем по ходу исполнения плана работ и реализации предупреждающих действий по их устранению. Когда составлен план работ, диаграмма принятия решений помогает выявить риски и разработать контрмеры (предупреждающие действия). Если представить план работ схематично (например, в виде древовидной диаграммы или диаграммы Ганта), то риски и соответствующие предупреждающие действия добавляются к задачам плана.

PDPC. Диаграмма принятия решений (Process Decision Program Chart) строится для определения потенциальных проблем по ходу исполнения плана работ и реализации предупреждающих действий по их устранению. Когда составлен план работ, диаграмма принятия решений помогает выявить риски и разработать контрмеры (предупреждающие действия). Если представить план работ схематично (например, в виде древовидной диаграммы или диаграммы Ганта), то риски и соответствующие предупреждающие действия добавляются к задачам плана.

Диаграмма принятия решений может быть построена следующим образом: 1. Определяется цель, ради которой будет строиться диаграмма принятия решений. Например – выявить риски на определенном участке плана и разработать контрмеры для тех участков, где величина рисков превышает допустимый уровень. Прежде чем переходить к следующим шагам, необходимо убедиться, что в диаграмме принятия решений есть необходимость. Как правило, она строится, если риски неизвестны, либо если их возникновение может иметь серьезные последствия. 2. Определяются области плана работ, для которых требуется построение диаграммы принятия решений. Если план работ имеет большое количество элементов, то попытки составить диаграмму принятия решений по отношению ко всем элементам плана могут существенно усложнить задачу. Как правило, диаграмма принятия решений применяется только по отношению к наиболее рисковым областям плана. 3. Формируется команда экспертов. При формировании команды в нее необходимо стремиться включать специалистов из различных областей. Это позволит более объективно определить возможные риски.

Диаграмма принятия решений может быть построена следующим образом: 1. Определяется цель, ради которой будет строиться диаграмма принятия решений. Например – выявить риски на определенном участке плана и разработать контрмеры для тех участков, где величина рисков превышает допустимый уровень. Прежде чем переходить к следующим шагам, необходимо убедиться, что в диаграмме принятия решений есть необходимость. Как правило, она строится, если риски неизвестны, либо если их возникновение может иметь серьезные последствия. 2. Определяются области плана работ, для которых требуется построение диаграммы принятия решений. Если план работ имеет большое количество элементов, то попытки составить диаграмму принятия решений по отношению ко всем элементам плана могут существенно усложнить задачу. Как правило, диаграмма принятия решений применяется только по отношению к наиболее рисковым областям плана. 3. Формируется команда экспертов. При формировании команды в нее необходимо стремиться включать специалистов из различных областей. Это позволит более объективно определить возможные риски.

Для примера взята детализация плана действий по изготовлению деталей опытного образца изделия. Преимущества, которые дает диаграмма принятия решений, очевидны. С ее помощью на плане исполнения работ можно видеть возможные риски и выбирать то или иное корректирующее действие с целью снижения этих рисков.

Для примера взята детализация плана действий по изготовлению деталей опытного образца изделия. Преимущества, которые дает диаграмма принятия решений, очевидны. С ее помощью на плане исполнения работ можно видеть возможные риски и выбирать то или иное корректирующее действие с целью снижения этих рисков.

Ориентированные графы взаимоотношений – это инструмент управления качеством, основанный на определении логических взаимосвязей между различными данными. Применяется этот инструмент для сопоставления причин и следствий по исследуемой проблеме. По своей цели применения диаграмма связей несколько похожа на причинноследственную диаграмму Исикавы. Различие в том, что в диаграмме Исикавы изначально заданы факторы, относительно которых рассматриваются причины возникновения проблемы. Эти факторы упорядочивают причины в логические последовательности. Когда составляется диаграмма связей такие факторы отсутствуют. Как правило, диаграмма связей используется совместно с диаграммой сродства, т. к. позволяет выстроить выявленные с ее помощью причины в логическую цепочку. Другой сферой применения диаграммы связей является решение комплексных проблем, в ситуации, когда действует множество взаимосвязанных причин (применяется совместно с древовидной диаграммой), а также выявление связей между различными идеями, которые возникают в результате мозгового штурма.

Ориентированные графы взаимоотношений – это инструмент управления качеством, основанный на определении логических взаимосвязей между различными данными. Применяется этот инструмент для сопоставления причин и следствий по исследуемой проблеме. По своей цели применения диаграмма связей несколько похожа на причинноследственную диаграмму Исикавы. Различие в том, что в диаграмме Исикавы изначально заданы факторы, относительно которых рассматриваются причины возникновения проблемы. Эти факторы упорядочивают причины в логические последовательности. Когда составляется диаграмма связей такие факторы отсутствуют. Как правило, диаграмма связей используется совместно с диаграммой сродства, т. к. позволяет выстроить выявленные с ее помощью причины в логическую цепочку. Другой сферой применения диаграммы связей является решение комплексных проблем, в ситуации, когда действует множество взаимосвязанных причин (применяется совместно с древовидной диаграммой), а также выявление связей между различными идеями, которые возникают в результате мозгового штурма.

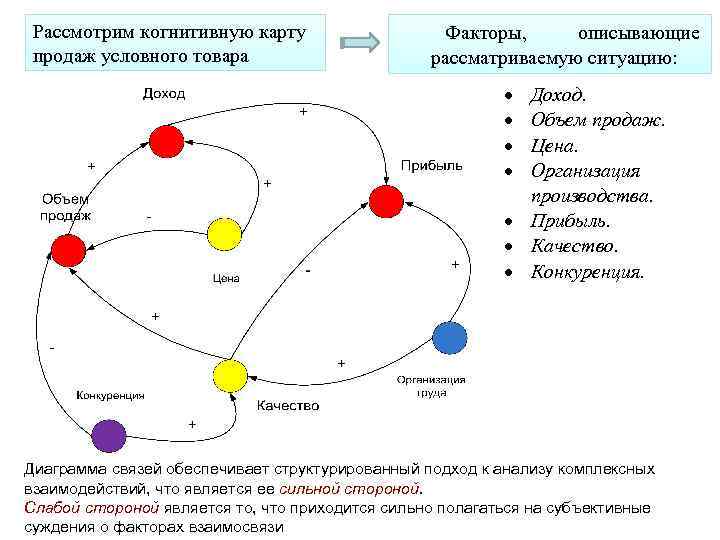

Рассмотрим когнитивную карту продаж условного товара Факторы, описывающие рассматриваемую ситуацию: Доход. Объем продаж. Цена. Организация производства. Прибыль. Качество. Конкуренция. Диаграмма связей обеспечивает структурированный подход к анализу комплексных взаимодействий, что является ее сильной стороной. Слабой стороной является то, что приходится сильно полагаться на субъективные суждения о факторах взаимосвязи

Рассмотрим когнитивную карту продаж условного товара Факторы, описывающие рассматриваемую ситуацию: Доход. Объем продаж. Цена. Организация производства. Прибыль. Качество. Конкуренция. Диаграмма связей обеспечивает структурированный подход к анализу комплексных взаимодействий, что является ее сильной стороной. Слабой стороной является то, что приходится сильно полагаться на субъективные суждения о факторах взаимосвязи

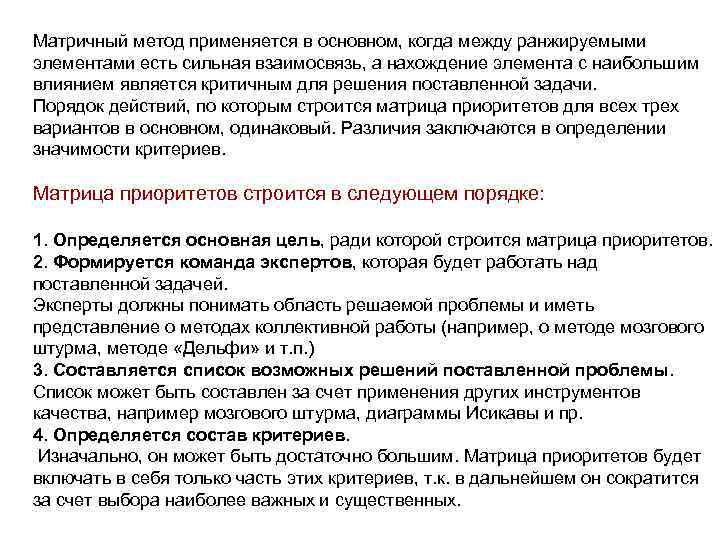

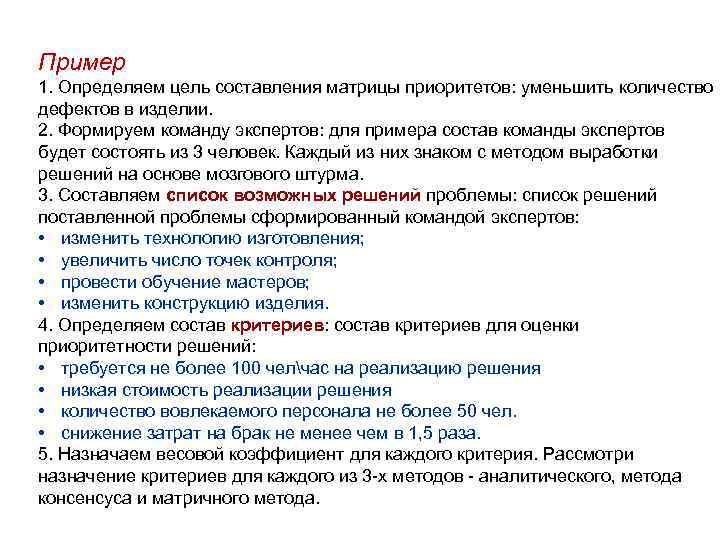

Матрица приоритетов (матрица критериев) это инструмент, с помощью которого можно ранжировать по степени важности данные и информацию, полученную в результате мозгового штурма или матричных диаграмм. Ее применение позволяет выявить важные данные в ситуации, когда нет объективных критериев для определения их значимости или когда люди, вовлеченные в процесс принятия решения, имеют различные мнения по поводу приоритетности данных. Основное назначение матрицы приоритетов - это распределение различных наборов элементов в порядке значимости, а также установление относительной важности между элементами за счет числовых значений. Матрица приоритетов может быть построена тремя способами. Варианты построения зависят от метода определения критериев, по которым оценивается приоритетность данных: ü аналитический метод, ü метод определения критериев на основе консенсуса, ü матричный метод. Аналитический метод применяется, когда относительно невелико число критериев (не больше 6).

Матрица приоритетов (матрица критериев) это инструмент, с помощью которого можно ранжировать по степени важности данные и информацию, полученную в результате мозгового штурма или матричных диаграмм. Ее применение позволяет выявить важные данные в ситуации, когда нет объективных критериев для определения их значимости или когда люди, вовлеченные в процесс принятия решения, имеют различные мнения по поводу приоритетности данных. Основное назначение матрицы приоритетов - это распределение различных наборов элементов в порядке значимости, а также установление относительной важности между элементами за счет числовых значений. Матрица приоритетов может быть построена тремя способами. Варианты построения зависят от метода определения критериев, по которым оценивается приоритетность данных: ü аналитический метод, ü метод определения критериев на основе консенсуса, ü матричный метод. Аналитический метод применяется, когда относительно невелико число критериев (не больше 6).