Управление качеством.pptx

- Количество слайдов: 191

Управление качеством Курс лекций

Управление качеством Курс лекций

Цель курса «Управление качеством» – это изучение систем управления качеством, факторов, влияющих на их функционирование и развитие, показателей оценки и контроля их деятельности

Цель курса «Управление качеством» – это изучение систем управления качеством, факторов, влияющих на их функционирование и развитие, показателей оценки и контроля их деятельности

Связь курса «Управление качеством» Между качеством и эффективностью производства существует прямая связь. Повышение качества не только улучшает потребительские свойства продукции, но и способствует повышению эффективности производства, приводя к снижению затрат и повышению доли рынка. Отсюда вытекает и объективная связь курса «Управление качеством» с практически всеми техническими и социально-экономическими дисциплинами.

Связь курса «Управление качеством» Между качеством и эффективностью производства существует прямая связь. Повышение качества не только улучшает потребительские свойства продукции, но и способствует повышению эффективности производства, приводя к снижению затрат и повышению доли рынка. Отсюда вытекает и объективная связь курса «Управление качеством» с практически всеми техническими и социально-экономическими дисциплинами.

Задачи курса «Управление качеством» определение основных понятий, характеризующих потребительские свойства продукции; рассмотрение критериев качества изделий и процессов; изучение систем управления качеством продукции (услуг); изучение видов и особенностей контроля качества продукции; анализ процессов стандартизации и сертификации продукции.

Задачи курса «Управление качеством» определение основных понятий, характеризующих потребительские свойства продукции; рассмотрение критериев качества изделий и процессов; изучение систем управления качеством продукции (услуг); изучение видов и особенностей контроля качества продукции; анализ процессов стандартизации и сертификации продукции.

Предметом курса является изучение параметров, определяющих потребительские свойства продукции и социально-экономические и организационнотехнические характеристики процессов ее создания, потребления (эксплуатации) и утилизации, а также деятельность по совершенствованию таких свойств и процессов.

Предметом курса является изучение параметров, определяющих потребительские свойства продукции и социально-экономические и организационнотехнические характеристики процессов ее создания, потребления (эксплуатации) и утилизации, а также деятельность по совершенствованию таких свойств и процессов.

Введение в курс «Управление качеством» 1. 1. Многоаспектность качества Философский аспект Социальный аспект Технический аспект Экономический аспект Правовой аспект Качество везде и нигде.

Введение в курс «Управление качеством» 1. 1. Многоаспектность качества Философский аспект Социальный аспект Технический аспект Экономический аспект Правовой аспект Качество везде и нигде.

Введение в курс «Управление качеством» 1. 2. Понятие «качество» в организации Каким вы качество определите, таким оно и будет. «Качество — это совокупность характеристик объекта, относящихся к его способности удовлетворять установленные и предполагаемые потребности» . «объект» , «характеристика» , «потребность»

Введение в курс «Управление качеством» 1. 2. Понятие «качество» в организации Каким вы качество определите, таким оно и будет. «Качество — это совокупность характеристик объекта, относящихся к его способности удовлетворять установленные и предполагаемые потребности» . «объект» , «характеристика» , «потребность»

1. 3. Профили качества для потребителя

1. 3. Профили качества для потребителя

Модель Н. Кано Назначение метода Применяется для выработки стратегии организации и решения задач обеспечения удовлетворенности потребителей. Модель Кано - один из инструментов управления качеством. Цель метода Определение и распределение всего диапазона потребностей (требований) потребителей по приоритетам. Разделение требований потребителей по составляющим профиля качества. Суть метода Теория привлекательного качества - инструмент, позволяющий описать, удовлетворение каких потребностей оставляет потребителя равнодушным, неудовлетворенным, либо приводит его в восторг. Помогает выявить приоритетные потребности.

Модель Н. Кано Назначение метода Применяется для выработки стратегии организации и решения задач обеспечения удовлетворенности потребителей. Модель Кано - один из инструментов управления качеством. Цель метода Определение и распределение всего диапазона потребностей (требований) потребителей по приоритетам. Разделение требований потребителей по составляющим профиля качества. Суть метода Теория привлекательного качества - инструмент, позволяющий описать, удовлетворение каких потребностей оставляет потребителя равнодушным, неудовлетворенным, либо приводит его в восторг. Помогает выявить приоритетные потребности.

Модель Н. Кано Особенности метода Модель Н. Кано отражает восприятие качества потребителем и способствует его пониманию, так как показывает взаимосвязь между качеством продукции и параметрами этого качества. Н. Кано в своей теории привлекательного качества выделяет три составляющие профиля качества: базовое (основное) качество, характеристикам продукции; соответствующее "обязательным" требуемое (ожидаемое) качество, соответствующее "количественным" характеристикам продукции; привлекательное (опережающее) качество, соответствующее "сюрпризным" характеристикам продукции, вызывающим восхищение.

Модель Н. Кано Особенности метода Модель Н. Кано отражает восприятие качества потребителем и способствует его пониманию, так как показывает взаимосвязь между качеством продукции и параметрами этого качества. Н. Кано в своей теории привлекательного качества выделяет три составляющие профиля качества: базовое (основное) качество, характеристикам продукции; соответствующее "обязательным" требуемое (ожидаемое) качество, соответствующее "количественным" характеристикам продукции; привлекательное (опережающее) качество, соответствующее "сюрпризным" характеристикам продукции, вызывающим восхищение.

Модель Н. Кано Достоинства метода Помогает определить взаимосвязи между обновлением продукции, динамикой рынков и уровнем удовлетворенности потребителей. Позволяет согласовать подходы предприятий к разработке и изготовлению продукции с интересами и взглядами потребителей. Недостатки метода В компаниях, в которых существует несколько производственных линий, выпускающих большую номенклатуру продукции, сложно экстраполировать модель Кано непосредственно на стратегию компании в целом. Ожидаемый результат Четкое представление о "профиле качества" создаваемой продукции.

Модель Н. Кано Достоинства метода Помогает определить взаимосвязи между обновлением продукции, динамикой рынков и уровнем удовлетворенности потребителей. Позволяет согласовать подходы предприятий к разработке и изготовлению продукции с интересами и взглядами потребителей. Недостатки метода В компаниях, в которых существует несколько производственных линий, выпускающих большую номенклатуру продукции, сложно экстраполировать модель Кано непосредственно на стратегию компании в целом. Ожидаемый результат Четкое представление о "профиле качества" создаваемой продукции.

1. 4. Конкурентоспособность, качество и себестоимость Качество — это игра с тремя неизвестными: покупателями, конкурентами и затратами. Наиболее простой путь расширения рынка — снижение цены, однако, эта стратегия может принести эффект только при достаточно гибком спросе, чувствительном к изменению цены. Поэтому использовать эту стратегию можно только после анализа рынка, предварительно убедившись в отсутствии решительных конкурентов. Если предприятие выходит на рынок с целью потеснить конкурентов, то уровень конкурентоспособности Ki должен быть ≥ 1, то есть: Кki (1 + αi) / Кk 0 (1 + α 0) > 1. Это легко сделать, когда и Kki и αi больше аналогичных показателей лучшего на рынке товара. Вместе с этим можно выиграть борьбу и при Kki / Kk 0 < 1 или αi / α 0 < 1.

1. 4. Конкурентоспособность, качество и себестоимость Качество — это игра с тремя неизвестными: покупателями, конкурентами и затратами. Наиболее простой путь расширения рынка — снижение цены, однако, эта стратегия может принести эффект только при достаточно гибком спросе, чувствительном к изменению цены. Поэтому использовать эту стратегию можно только после анализа рынка, предварительно убедившись в отсутствии решительных конкурентов. Если предприятие выходит на рынок с целью потеснить конкурентов, то уровень конкурентоспособности Ki должен быть ≥ 1, то есть: Кki (1 + αi) / Кk 0 (1 + α 0) > 1. Это легко сделать, когда и Kki и αi больше аналогичных показателей лучшего на рынке товара. Вместе с этим можно выиграть борьбу и при Kki / Kk 0 < 1 или αi / α 0 < 1.

1. 4. Конкурентоспособность, качество и себестоимость Качество — это игра с тремя неизвестными: покупателями, конкурентами и затратами. При качестве продукции ниже, чем у конкурентов (Kki < Kk 0 ), выигрыш достигается за счет более низких издержек производства, то есть за счет снижения себестоимости продукции и увеличения рентабельности αi > α 0. И, наоборот, при αi < α 0 , то есть при высокой себестоимости продукции необходимо иметь запас в качестве. В такой ситуации можно попытаться использовать стратегию «престижного уровня цен» , основанную на психологическом расчете чувства потребителя, что более низкие цены свидетельствуют о низком качестве товара, а высокие — о высоком.

1. 4. Конкурентоспособность, качество и себестоимость Качество — это игра с тремя неизвестными: покупателями, конкурентами и затратами. При качестве продукции ниже, чем у конкурентов (Kki < Kk 0 ), выигрыш достигается за счет более низких издержек производства, то есть за счет снижения себестоимости продукции и увеличения рентабельности αi > α 0. И, наоборот, при αi < α 0 , то есть при высокой себестоимости продукции необходимо иметь запас в качестве. В такой ситуации можно попытаться использовать стратегию «престижного уровня цен» , основанную на психологическом расчете чувства потребителя, что более низкие цены свидетельствуют о низком качестве товара, а высокие — о высоком.

1. 4. Конкурентоспособность, качество и себестоимость Качество — это игра с тремя неизвестными: покупателями, конкурентами и затратами. Чтобы сохранить место на рынке, нужно, как минимум, обеспечить уровень конкурентности Ki = 1, то есть: Кki (1 + αi) = Кk 0 (1 + α 0) > 1 = Э 0 В этом случае имеет место жесткая зависимость качества продукции от себестоимости ее изготовления: Кki = Э 0 / (1 + αi). (1. 1) Из уравнения (1. 1) при фактическом качестве продукции Kkф получим значение требуемой ее себестоимости Сстреб : Сстреб ≤ Cт ∙ Кkф / Э 0

1. 4. Конкурентоспособность, качество и себестоимость Качество — это игра с тремя неизвестными: покупателями, конкурентами и затратами. Чтобы сохранить место на рынке, нужно, как минимум, обеспечить уровень конкурентности Ki = 1, то есть: Кki (1 + αi) = Кk 0 (1 + α 0) > 1 = Э 0 В этом случае имеет место жесткая зависимость качества продукции от себестоимости ее изготовления: Кki = Э 0 / (1 + αi). (1. 1) Из уравнения (1. 1) при фактическом качестве продукции Kkф получим значение требуемой ее себестоимости Сстреб : Сстреб ≤ Cт ∙ Кkф / Э 0

1. 4. Конкурентоспособность, качество и себестоимость Оценка конкурентоспособности и качества новой продукции При выходе на рынок с новой продукцией можно применять стратегию ударной цены при условии соблюдения следующих факторов: • неэластичный спрос; • безопасность высокой цены (так как снизить цену проще, чем поднять); • быстрое возмещение издержек по освоению новой продукции. Если задача состоит в быстром проникновении на рынок и, особенно, если товар мало отличается от аналога конкурентов, можно использовать политику цен прорыва. При этом необходимо соблюдать уже другие факторы: • высокая эластичность; • экономия в издержках производства за счет крупных масштабов выпуска продукции; • сильная угроза со стороны конкурентов. Однако товар является новым лишь на то время, на которое ему позволили конкуренты.

1. 4. Конкурентоспособность, качество и себестоимость Оценка конкурентоспособности и качества новой продукции При выходе на рынок с новой продукцией можно применять стратегию ударной цены при условии соблюдения следующих факторов: • неэластичный спрос; • безопасность высокой цены (так как снизить цену проще, чем поднять); • быстрое возмещение издержек по освоению новой продукции. Если задача состоит в быстром проникновении на рынок и, особенно, если товар мало отличается от аналога конкурентов, можно использовать политику цен прорыва. При этом необходимо соблюдать уже другие факторы: • высокая эластичность; • экономия в издержках производства за счет крупных масштабов выпуска продукции; • сильная угроза со стороны конкурентов. Однако товар является новым лишь на то время, на которое ему позволили конкуренты.

1. 5. Функции качества в менеджменте Качество в менеджменте — это договор о взаимной ответственности.

1. 5. Функции качества в менеджменте Качество в менеджменте — это договор о взаимной ответственности.

1. 5. Функции качества в менеджменте Качество в менеджменте — это договор о взаимной ответственности.

1. 5. Функции качества в менеджменте Качество в менеджменте — это договор о взаимной ответственности.

2. Основы построения системы управления качеством. Историческая ретроспектива. 2. 1. История развития менеджмента качества Технология управления качеством — новый скачок в развитии менеджмента.

2. Основы построения системы управления качеством. Историческая ретроспектива. 2. 1. История развития менеджмента качества Технология управления качеством — новый скачок в развитии менеджмента.

Первый этап (1905 г. ) – система Тэйлора Организационно она предполагала установление технических и производственных норм специалистами и инженерами, а рабочие лишь обязаны их выполнять. Эта система устанавливала требования к качеству изделий (деталей) в виде полей допусков и вводила определенные шаблоны, настроенные на верхнюю и нижнюю границы допусков — проходные и непроходные калибры. Для обеспечения успешного функционирования системы Тейлора были введены первые профессионалы в области качества — инспекторы (в России — технические контролеры). Система мотивации предусматривала штрафы за дефекты и брак, а также увольнение. Система обучения сводилась к профессиональному обучению и обучению работать с измерительным и контрольным оборудованием. Взаимоотношения с поставщиками и потребителями строились на основе требований, установленных в технических условиях (ТУ), выполнение которых проверялось приемочном контроле (входном и выходном). Отмеченные выше особенности системы Тейлора делали ее системой управления качеством каждого отдельно взятого изделия (детали).

Первый этап (1905 г. ) – система Тэйлора Организационно она предполагала установление технических и производственных норм специалистами и инженерами, а рабочие лишь обязаны их выполнять. Эта система устанавливала требования к качеству изделий (деталей) в виде полей допусков и вводила определенные шаблоны, настроенные на верхнюю и нижнюю границы допусков — проходные и непроходные калибры. Для обеспечения успешного функционирования системы Тейлора были введены первые профессионалы в области качества — инспекторы (в России — технические контролеры). Система мотивации предусматривала штрафы за дефекты и брак, а также увольнение. Система обучения сводилась к профессиональному обучению и обучению работать с измерительным и контрольным оборудованием. Взаимоотношения с поставщиками и потребителями строились на основе требований, установленных в технических условиях (ТУ), выполнение которых проверялось приемочном контроле (входном и выходном). Отмеченные выше особенности системы Тейлора делали ее системой управления качеством каждого отдельно взятого изделия (детали).

Второй этап - этап статистического управления качеством (1924 г. ) разработка контрольных карт первые понятия и таблицы выборочного контроля качества ответственность менеджмента за последствия несоответствий основное внимание уделяется улучшению качества применительно прежде всего к процессам, системам и статистике появилась новая специальность — инженер по качеству акцент с инспекции и выявления дефектов был перенесен на их предупреждение путем определения причин дефектов и их устранения на основе изучения процессов и управления ими более сложной стала мотивация труда, , все более широкое применение находят экономические методы стимулирования качественного труда к профессиональному обучению добавилось обучение статистическим методам анализа, регулирования и контроля более сложными стали отношения поставщик-потребитель, т. к. в них большую роль начали играть стандартные таблицы и статистический приемочный контроль

Второй этап - этап статистического управления качеством (1924 г. ) разработка контрольных карт первые понятия и таблицы выборочного контроля качества ответственность менеджмента за последствия несоответствий основное внимание уделяется улучшению качества применительно прежде всего к процессам, системам и статистике появилась новая специальность — инженер по качеству акцент с инспекции и выявления дефектов был перенесен на их предупреждение путем определения причин дефектов и их устранения на основе изучения процессов и управления ими более сложной стала мотивация труда, , все более широкое применение находят экономические методы стимулирования качественного труда к профессиональному обучению добавилось обучение статистическим методам анализа, регулирования и контроля более сложными стали отношения поставщик-потребитель, т. к. в них большую роль начали играть стандартные таблицы и статистический приемочный контроль

Третий этап – этап всеобщего контроля качества (TQC) – 50 -е гг. прогнозированное устранение потенциальных несоответствий в продукции на стадии конструкторской разработки проверка качества поставляемой продукции, комплектующих и материалов управление производством, развитие службы сервисного обслуживания надзор за соблюдением соответствия заданным требованиям к качеству и изучение причин несоответствий учета затрат на качество материальное стимулирование уменьшалось, а моральное увеличивалось, главными мотивами качественного труда стали работа в коллективе, признание должностей коллегами и руководством, забота фирмы о будущем работника, его страхование и поддержка его семьи в странах Европы большое внимание стали уделять документированию систем обеспечения качества и их регистрации или сертификации третьей (независимой) стороной; система взаимоотношений «поставщик — потребитель» начинает предусматривать сертификацию продукции третьей стороной

Третий этап – этап всеобщего контроля качества (TQC) – 50 -е гг. прогнозированное устранение потенциальных несоответствий в продукции на стадии конструкторской разработки проверка качества поставляемой продукции, комплектующих и материалов управление производством, развитие службы сервисного обслуживания надзор за соблюдением соответствия заданным требованиям к качеству и изучение причин несоответствий учета затрат на качество материальное стимулирование уменьшалось, а моральное увеличивалось, главными мотивами качественного труда стали работа в коллективе, признание должностей коллегами и руководством, забота фирмы о будущем работника, его страхование и поддержка его семьи в странах Европы большое внимание стали уделять документированию систем обеспечения качества и их регистрации или сертификации третьей (независимой) стороной; система взаимоотношений «поставщик — потребитель» начинает предусматривать сертификацию продукции третьей стороной

Четвертый этап (80 -е гг. )– переход к всеобщему менеджменту качества (TQM) серия новых международных стандартов на системы качества – стандарты серии ИСО 9000 управление всеми сферами деятельности предприятия организуется исходя из интересов качества идеология TQМ базируется на принципе – улучшению нет предела использование коллективных форм и методов поиска, анализа и решения проблем, постоянное участие в улучшении качества всего коллектива

Четвертый этап (80 -е гг. )– переход к всеобщему менеджменту качества (TQM) серия новых международных стандартов на системы качества – стандарты серии ИСО 9000 управление всеми сферами деятельности предприятия организуется исходя из интересов качества идеология TQМ базируется на принципе – улучшению нет предела использование коллективных форм и методов поиска, анализа и решения проблем, постоянное участие в улучшении качества всего коллектива

Основные составляющие TQМ: TQC – всеобщий контроль качества; QPolicy – политика качества; QPlanning – планирование качества; QI – улучшение качества; QA – обеспечение качества

Основные составляющие TQМ: TQC – всеобщий контроль качества; QPolicy – политика качества; QPlanning – планирование качества; QI – улучшение качества; QA – обеспечение качества

Пятый этап – развитие систем всеобщего управления качеством. 90 -е гг. – наши дни усиление взаимовлияния общества и бизнеса появление стандартов серии ИСО 14000, устанавливающих требования к системам менеджмента с точки зрения защиты окружающей среды и безопасности продукции усиливается внимание руководителей предприятий к удовлетворению потребностей своего персонала появление корпоративных систем управления качеством с еще более жесткими требованиями, чем у стандартов серии ИСО глобализация процессов управления качеством

Пятый этап – развитие систем всеобщего управления качеством. 90 -е гг. – наши дни усиление взаимовлияния общества и бизнеса появление стандартов серии ИСО 14000, устанавливающих требования к системам менеджмента с точки зрения защиты окружающей среды и безопасности продукции усиливается внимание руководителей предприятий к удовлетворению потребностей своего персонала появление корпоративных систем управления качеством с еще более жесткими требованиями, чем у стандартов серии ИСО глобализация процессов управления качеством

2. 1. История развития менеджмента качества Технология управления качеством — новый скачок в развитии менеджмента. Четырнадцать пунктов Э. Деминга 1. Постоянство цели — улучшение продукции и обслуживания. 2. Новая философия для нового экономического периода путем познания менеджерами своих обязанностей и принятия на себя лидерства на пути к переменам. 3. Покончите с зависимостью от массового контроля. 4. Покончите с практикой закупок по самой низкой цене. 5. Улучшайте каждый процесс. 6. Введите в практику подготовку и переподготовку кадров. 7. Учредите «лидерство» . 8. Изгоняйте страхи. 9. Разрушайте барьеры. 10. Откажитесь от пустых лозунгов и призывов. 11. Устраните произвольно установленные задания и количественные нормы. 12. Давайте возможность работникам гордиться своим трудом. 13. Поощряйте стремление к образованию и совершенствованию. 14. Соблюдайте приверженность делу повышения качества и веру в действенность высшего руководства.

2. 1. История развития менеджмента качества Технология управления качеством — новый скачок в развитии менеджмента. Четырнадцать пунктов Э. Деминга 1. Постоянство цели — улучшение продукции и обслуживания. 2. Новая философия для нового экономического периода путем познания менеджерами своих обязанностей и принятия на себя лидерства на пути к переменам. 3. Покончите с зависимостью от массового контроля. 4. Покончите с практикой закупок по самой низкой цене. 5. Улучшайте каждый процесс. 6. Введите в практику подготовку и переподготовку кадров. 7. Учредите «лидерство» . 8. Изгоняйте страхи. 9. Разрушайте барьеры. 10. Откажитесь от пустых лозунгов и призывов. 11. Устраните произвольно установленные задания и количественные нормы. 12. Давайте возможность работникам гордиться своим трудом. 13. Поощряйте стремление к образованию и совершенствованию. 14. Соблюдайте приверженность делу повышения качества и веру в действенность высшего руководства.

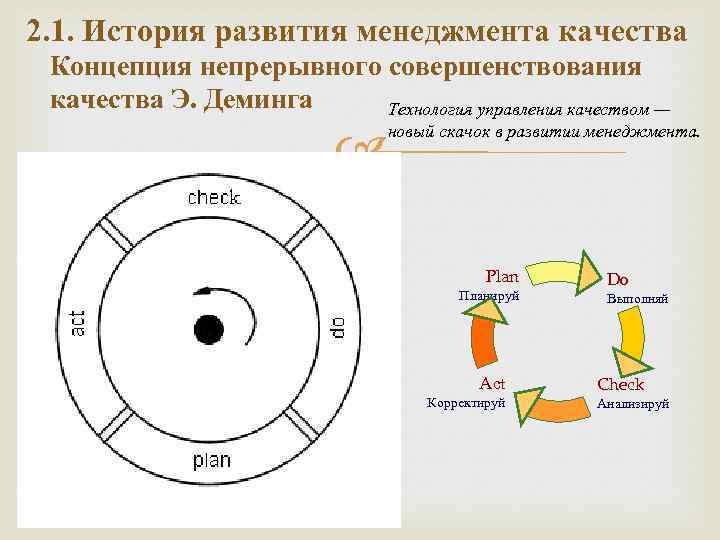

2. 1. История развития менеджмента качества Концепция непрерывного совершенствования качества Э. Деминга Технология управления качеством — новый скачок в развитии менеджмента. Plan Планируй Aсt Корректируй Dо Выполняй Check Анализируй

2. 1. История развития менеджмента качества Концепция непрерывного совершенствования качества Э. Деминга Технология управления качеством — новый скачок в развитии менеджмента. Plan Планируй Aсt Корректируй Dо Выполняй Check Анализируй

2. 1. История развития менеджмента качества Ф. Кросби Технология управления качеством — новый скачок в развитии менеджмента. упор на предупреждение дефектов, а не на их обнаружение; направленность усилий на сокращение уровня дефектности в производстве; осознание факта, что потребитель нуждается именно в бездефектной продукции; понимание факта, что качество работы фирмы определяется не только качеством производственных процессов, но и качеством деятельности непроизводственных подразделений и др.

2. 1. История развития менеджмента качества Ф. Кросби Технология управления качеством — новый скачок в развитии менеджмента. упор на предупреждение дефектов, а не на их обнаружение; направленность усилий на сокращение уровня дефектности в производстве; осознание факта, что потребитель нуждается именно в бездефектной продукции; понимание факта, что качество работы фирмы определяется не только качеством производственных процессов, но и качеством деятельности непроизводственных подразделений и др.

2. 1. История развития менеджмента качества Д. Джуран идентифицировать, кто является потребителем; Технология управления качеством — новый скачок в развитии менеджмента. определить запросы этих потребителей; интерпретировать эти запросы в возможности компании; разработать продукт, который может отвечать этим запросам; оптимизировать характеристики продукта так, чтобы он отвечал как запросам потребителя, так и интересам компании; разработать процесс производства продукта; оптимизировать процесс; проверить, может ли процесс обеспечить производство продукта при существующих условиях; запустить процесс производства.

2. 1. История развития менеджмента качества Д. Джуран идентифицировать, кто является потребителем; Технология управления качеством — новый скачок в развитии менеджмента. определить запросы этих потребителей; интерпретировать эти запросы в возможности компании; разработать продукт, который может отвечать этим запросам; оптимизировать характеристики продукта так, чтобы он отвечал как запросам потребителя, так и интересам компании; разработать процесс производства продукта; оптимизировать процесс; проверить, может ли процесс обеспечить производство продукта при существующих условиях; запустить процесс производства.

2. 1. История развития менеджмента качества Г. Тагути Технология управления качеством — новый скачок в развитии менеджмента. более качественно отрабатывать конструкторскую документацию, так как большая часть дефектов изделий закладывается именно на этой стадии; центр тяжести работ по доведению изделий перенести с натурных испытаний на методы математического моделирования свойств и процессов; принять приоритетным принцип «высокое качество за приемлемую цену» .

2. 1. История развития менеджмента качества Г. Тагути Технология управления качеством — новый скачок в развитии менеджмента. более качественно отрабатывать конструкторскую документацию, так как большая часть дефектов изделий закладывается именно на этой стадии; центр тяжести работ по доведению изделий перенести с натурных испытаний на методы математического моделирования свойств и процессов; принять приоритетным принцип «высокое качество за приемлемую цену» .

2. 1. История развития менеджмента качества К. Исикава Технология управления качеством — новый скачок в развитии менеджмента. 1) организация кружков качества и поддержание низшей иерархической ступени управления; 2) организация временных коллективов, объединяющих специалистов участков, заинтересованных в проблемах качества; 3) достижение консенсуса принятии решения о внедрении того или иного усовершенствования; 4) проведение самоконтроля каждым работником на своем рабочем месте; 5) достижение того, чтобы каждый работник стремился сделать свою работу качественно, укрепляя тем самым собственный престиж; 6) установление прямой связи продвижения работника по службе и получения иных экономических стимулов с повышением качества выполняемой работы; 7) щедрое выделение средств на образование, подготовку кадров, повышение квалификации.

2. 1. История развития менеджмента качества К. Исикава Технология управления качеством — новый скачок в развитии менеджмента. 1) организация кружков качества и поддержание низшей иерархической ступени управления; 2) организация временных коллективов, объединяющих специалистов участков, заинтересованных в проблемах качества; 3) достижение консенсуса принятии решения о внедрении того или иного усовершенствования; 4) проведение самоконтроля каждым работником на своем рабочем месте; 5) достижение того, чтобы каждый работник стремился сделать свою работу качественно, укрепляя тем самым собственный престиж; 6) установление прямой связи продвижения работника по службе и получения иных экономических стимулов с повышением качества выполняемой работы; 7) щедрое выделение средств на образование, подготовку кадров, повышение квалификации.

2. 2. Японский опыт развития менеджмента качества Умники-японцы и слагаемые их успеха. Принципиальные отличия японской концепции качества Управление качеством стало национальной идеей. Рост масштабов внедрения TQC. Широкое использование стандартизации. Вовлечение в управление качеством всего персонала. Проведение внутреннего аудита качества. Управление качеством ведется на всех стадиях жизненного цикла продукции. Осуществление непрерывного внутрифирменного обучения персонала фирмы приемам и методам качества.

2. 2. Японский опыт развития менеджмента качества Умники-японцы и слагаемые их успеха. Принципиальные отличия японской концепции качества Управление качеством стало национальной идеей. Рост масштабов внедрения TQC. Широкое использование стандартизации. Вовлечение в управление качеством всего персонала. Проведение внутреннего аудита качества. Управление качеством ведется на всех стадиях жизненного цикла продукции. Осуществление непрерывного внутрифирменного обучения персонала фирмы приемам и методам качества.

2. 3. Российский опыт управления качеством Плановая экономика создала одностороннее понимание качества без внимания к потребителю, но с богатым управленческим опытом. Саратовская система бездефектного изготовления продукции и сдачи ее с первого предъявления (БИП) Горьковская система КАНАРСПИ (качество, надежность, ресурс с первых изделий) Львовская система бездефектного труда (СБТ) Ярославская научная организация труда по увеличению моторесурса (НОРМ) Рыбинская научная организация труда, производства и управления (НОТПУ)

2. 3. Российский опыт управления качеством Плановая экономика создала одностороннее понимание качества без внимания к потребителю, но с богатым управленческим опытом. Саратовская система бездефектного изготовления продукции и сдачи ее с первого предъявления (БИП) Горьковская система КАНАРСПИ (качество, надежность, ресурс с первых изделий) Львовская система бездефектного труда (СБТ) Ярославская научная организация труда по увеличению моторесурса (НОРМ) Рыбинская научная организация труда, производства и управления (НОТПУ)

2. 4. Принципы построения системы управления качеством в организации Плановая экономика создала одностороннее понимание качества без внимания к потребителю, но с богатым управленческим опытом. Петля качества • маркетинг, поиски и изучение рынка; • проектирование и разработка продукции; • подготовка и разработка производственных процессов; • материально-техническое снабжение; • производство; • контроль, проведение испытаний и обследований; • упаковка и хранение; • реализация и распределение; • монтаж и эксплуатация; • техническая помощь и обслуживание; • послепродажная деятельность; • утилизация после использования.

2. 4. Принципы построения системы управления качеством в организации Плановая экономика создала одностороннее понимание качества без внимания к потребителю, но с богатым управленческим опытом. Петля качества • маркетинг, поиски и изучение рынка; • проектирование и разработка продукции; • подготовка и разработка производственных процессов; • материально-техническое снабжение; • производство; • контроль, проведение испытаний и обследований; • упаковка и хранение; • реализация и распределение; • монтаж и эксплуатация; • техническая помощь и обслуживание; • послепродажная деятельность; • утилизация после использования.

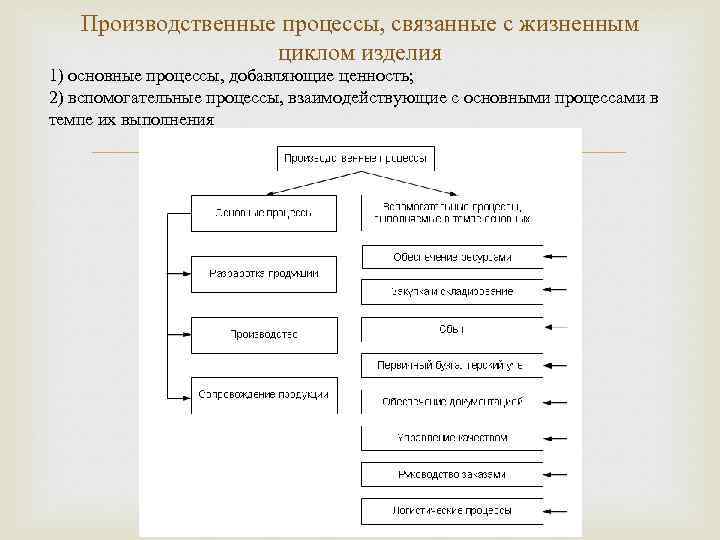

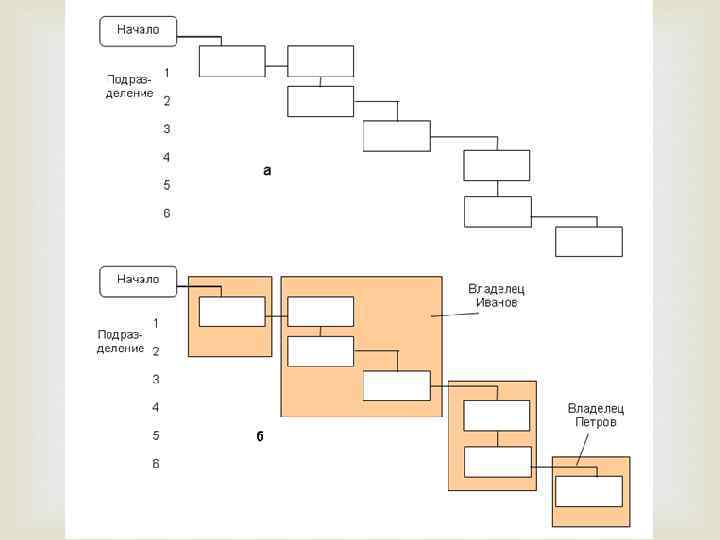

Производственные процессы, связанные с жизненным циклом изделия 1) основные процессы, добавляющие ценность; 2) вспомогательные процессы, взаимодействующие с основными процессами в темпе их выполнения

Производственные процессы, связанные с жизненным циклом изделия 1) основные процессы, добавляющие ценность; 2) вспомогательные процессы, взаимодействующие с основными процессами в темпе их выполнения

Стандарты ИСО серии 9000

Стандарты ИСО серии 9000

Адаптированная схема механизма управления качеством к современным условиям

Адаптированная схема механизма управления качеством к современным условиям

Всеобщее управление качеством (TQM)

Всеобщее управление качеством (TQM)

2. 4. Принципы построения системы управления качеством в организации Плановая экономика создала одностороннее понимание качества без внимания к потребителю, но с богатым управленческим опытом. Всеобщее управление качеством Коренная система Система технического обеспечения Система непрерывного развития самих принципов и содержания TQM. Всеобщий менеджмент качества 1) стратегическим планированием качества; 2) управлением процессами; 3) непрерывным улучшением качества с акцентированным вниманием на потребителя в каждом факторе.

2. 4. Принципы построения системы управления качеством в организации Плановая экономика создала одностороннее понимание качества без внимания к потребителю, но с богатым управленческим опытом. Всеобщее управление качеством Коренная система Система технического обеспечения Система непрерывного развития самих принципов и содержания TQM. Всеобщий менеджмент качества 1) стратегическим планированием качества; 2) управлением процессами; 3) непрерывным улучшением качества с акцентированным вниманием на потребителя в каждом факторе.

2. 4. Принципы построения системы управления качеством в организации Плановая экономика создала одностороннее понимание качества без внимания к потребителю, но с богатым управленческим опытом. Сопротивление изменениям • потеря лояльности к организации; • потеря мотивации работать; • увеличение погрешности или ошибки; • увеличение числа прогулов и т. д. Структурная инерция. Групповая инерция. Угроза проверок. Перераспределение полномочий. Угроза изменения расстановки кадров.

2. 4. Принципы построения системы управления качеством в организации Плановая экономика создала одностороннее понимание качества без внимания к потребителю, но с богатым управленческим опытом. Сопротивление изменениям • потеря лояльности к организации; • потеря мотивации работать; • увеличение погрешности или ошибки; • увеличение числа прогулов и т. д. Структурная инерция. Групповая инерция. Угроза проверок. Перераспределение полномочий. Угроза изменения расстановки кадров.

3. Показатели качества 3. 1. Факторы, влияющие на качество продукции Проблемный вопрос руководителя — повышение качества — приведет ли к повышению затрат? Качество является важнейшим показателем продукции, так как находится в прямом отношении к ее стоимости. Инженерные (технические) факторы Производственные (технологические) факторы Снабженческие факторы Социальные факторы Организационные факторы Экономические факторы

3. Показатели качества 3. 1. Факторы, влияющие на качество продукции Проблемный вопрос руководителя — повышение качества — приведет ли к повышению затрат? Качество является важнейшим показателем продукции, так как находится в прямом отношении к ее стоимости. Инженерные (технические) факторы Производственные (технологические) факторы Снабженческие факторы Социальные факторы Организационные факторы Экономические факторы

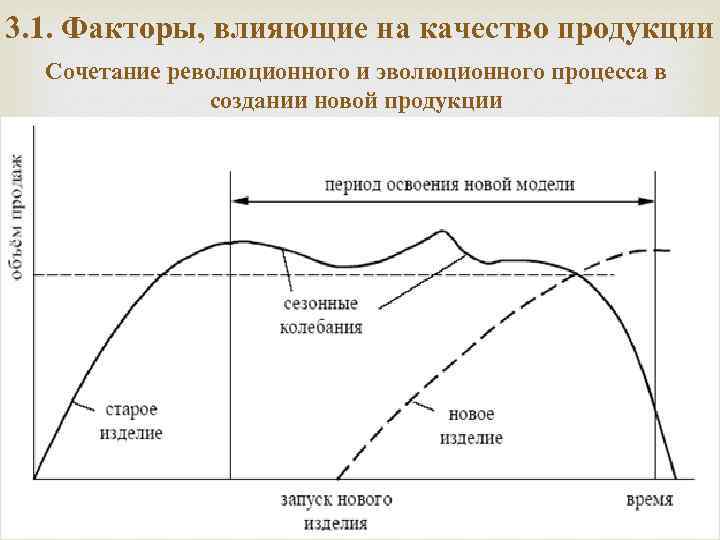

3. 1. Факторы, влияющие на качество продукции Сочетание революционного и эволюционного процесса в создании новой продукции

3. 1. Факторы, влияющие на качество продукции Сочетание революционного и эволюционного процесса в создании новой продукции

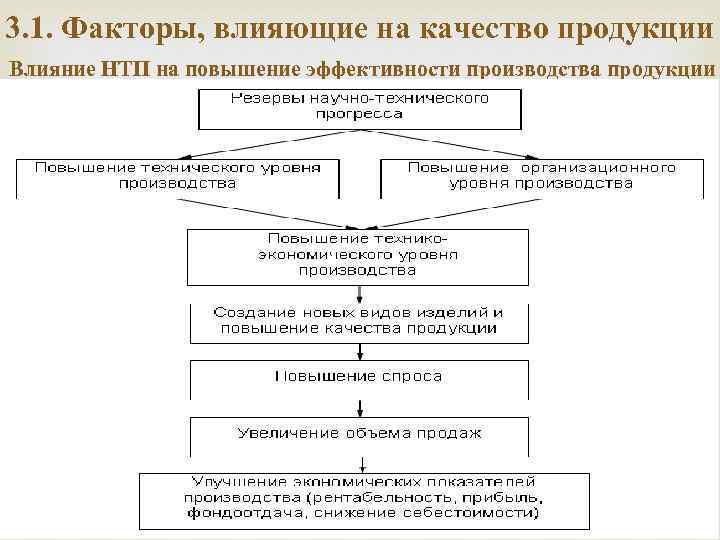

3. 1. Факторы, влияющие на качество продукции Влияние НТП на повышение эффективности производства продукции

3. 1. Факторы, влияющие на качество продукции Влияние НТП на повышение эффективности производства продукции

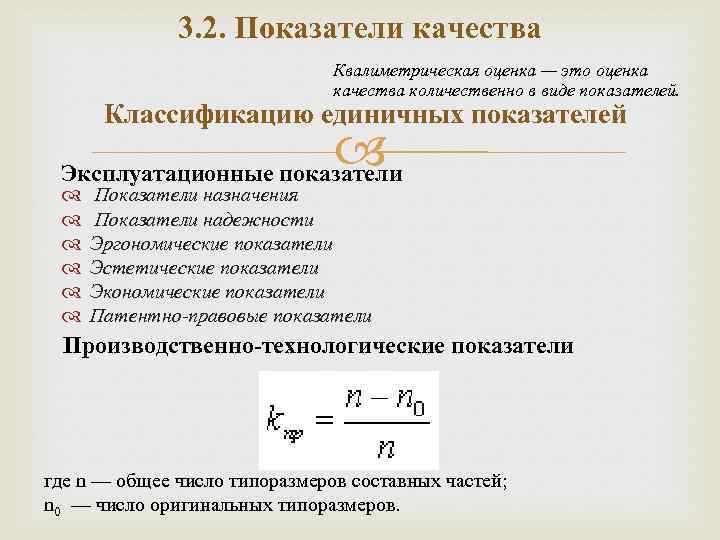

3. 2. Показатели качества Квалиметрическая оценка — это оценка качества количественно в виде показателей. Классификацию единичных показателей

3. 2. Показатели качества Квалиметрическая оценка — это оценка качества количественно в виде показателей. Классификацию единичных показателей

3. 2. Показатели качества Квалиметрическая оценка — это оценка качества количественно в виде показателей. Классификацию единичных показателей Эксплуатационные показатели Показатели назначения Показатели надежности Эргономические показатели Эстетические показатели Экономические показатели Патентно-правовые показатели Производственно-технологические показатели где n — общее число типоразмеров составных частей; n 0 — число оригинальных типоразмеров.

3. 2. Показатели качества Квалиметрическая оценка — это оценка качества количественно в виде показателей. Классификацию единичных показателей Эксплуатационные показатели Показатели назначения Показатели надежности Эргономические показатели Эстетические показатели Экономические показатели Патентно-правовые показатели Производственно-технологические показатели где n — общее число типоразмеров составных частей; n 0 — число оригинальных типоразмеров.

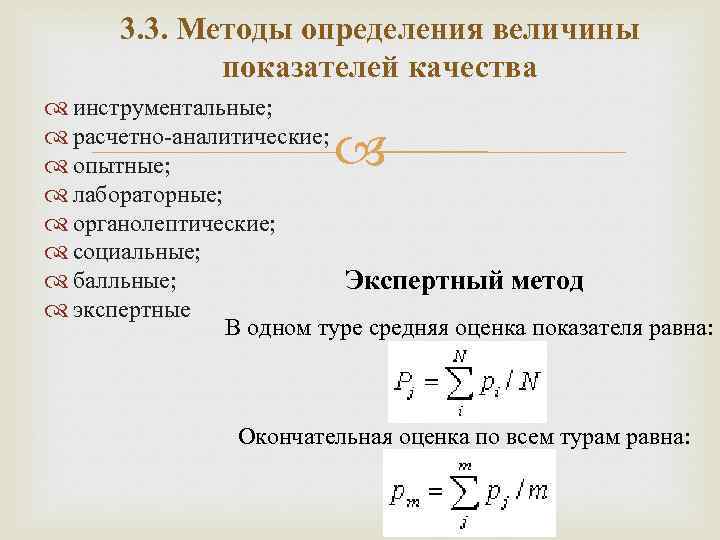

3. 3. Методы определения величины показателей качества инструментальные; расчетно-аналитические; опытные; лабораторные; органолептические; социальные; балльные; Экспертный метод экспертные В одном туре средняя оценка показателя равна: Окончательная оценка по всем турам равна:

3. 3. Методы определения величины показателей качества инструментальные; расчетно-аналитические; опытные; лабораторные; органолептические; социальные; балльные; Экспертный метод экспертные В одном туре средняя оценка показателя равна: Окончательная оценка по всем турам равна:

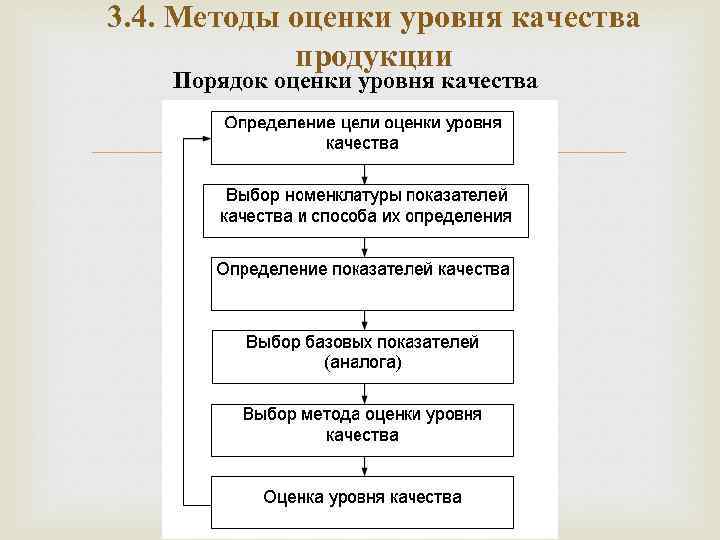

3. 4. Методы оценки уровня качества продукции Порядок оценки уровня качества

3. 4. Методы оценки уровня качества продукции Порядок оценки уровня качества

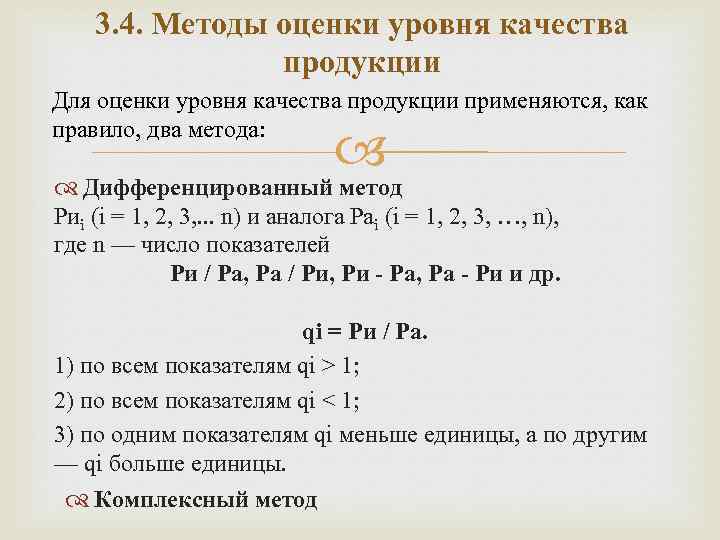

3. 4. Методы оценки уровня качества продукции Для оценки уровня качества продукции применяются, как правило, два метода: Дифференцированный метод Pиi (i = 1, 2, 3, . . . n) и аналога Pаi (i = 1, 2, 3, …, n), где n — число показателей Pи / Ра, Ра / Ри, Ри - Ра, Ра - Ри и др. qi = Pи / Ра. 1) по всем показателям qi > 1; 2) по всем показателям qi < 1; 3) по одним показателям qi меньше единицы, а по другим — qi больше единицы. Комплексный метод

3. 4. Методы оценки уровня качества продукции Для оценки уровня качества продукции применяются, как правило, два метода: Дифференцированный метод Pиi (i = 1, 2, 3, . . . n) и аналога Pаi (i = 1, 2, 3, …, n), где n — число показателей Pи / Ра, Ра / Ри, Ри - Ра, Ра - Ри и др. qi = Pи / Ра. 1) по всем показателям qi > 1; 2) по всем показателям qi < 1; 3) по одним показателям qi меньше единицы, а по другим — qi больше единицы. Комплексный метод

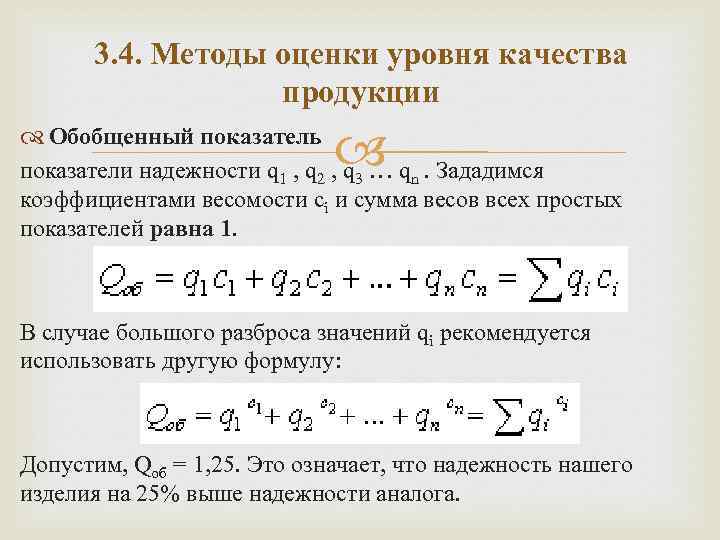

3. 4. Методы оценки уровня качества продукции Обобщенный показатель показатели надежности q 1 , q 2 , q 3 … qn. Зададимся коэффициентами весомости сi и сумма весов всех простых показателей равна 1. В случае большого разброса значений qi рекомендуется использовать другую формулу: Допустим, Qоб = 1, 25. Это означает, что надежность нашего изделия на 25% выше надежности аналога.

3. 4. Методы оценки уровня качества продукции Обобщенный показатель показатели надежности q 1 , q 2 , q 3 … qn. Зададимся коэффициентами весомости сi и сумма весов всех простых показателей равна 1. В случае большого разброса значений qi рекомендуется использовать другую формулу: Допустим, Qоб = 1, 25. Это означает, что надежность нашего изделия на 25% выше надежности аналога.

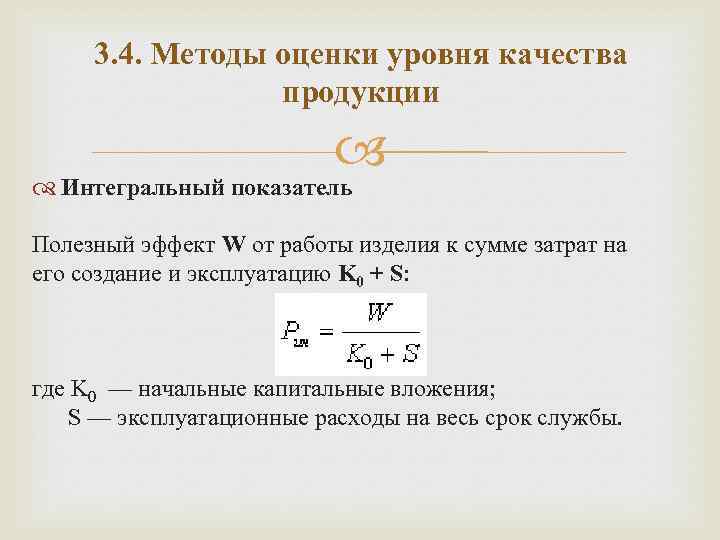

3. 4. Методы оценки уровня качества продукции Интегральный показатель Полезный эффект W от работы изделия к сумме затрат на его создание и эксплуатацию K 0 + S: где K 0 — начальные капитальные вложения; S — эксплуатационные расходы на весь срок службы.

3. 4. Методы оценки уровня качества продукции Интегральный показатель Полезный эффект W от работы изделия к сумме затрат на его создание и эксплуатацию K 0 + S: где K 0 — начальные капитальные вложения; S — эксплуатационные расходы на весь срок службы.

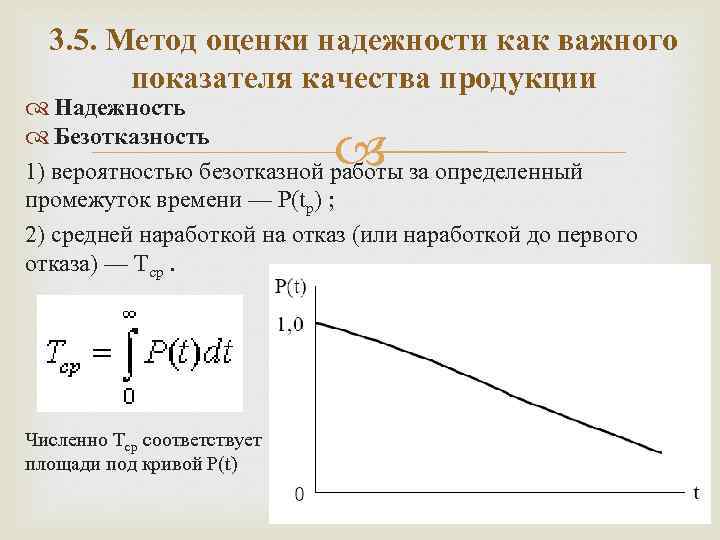

3. 5. Метод оценки надежности как важного показателя качества продукции Надежность Безотказность 1) вероятностью безотказной работы за определенный промежуток времени — P(tp) ; 2) средней наработкой на отказ (или наработкой до первого отказа) — Tср. Численно Tср соответствует площади под кривой Р(t)

3. 5. Метод оценки надежности как важного показателя качества продукции Надежность Безотказность 1) вероятностью безотказной работы за определенный промежуток времени — P(tp) ; 2) средней наработкой на отказ (или наработкой до первого отказа) — Tср. Численно Tср соответствует площади под кривой Р(t)

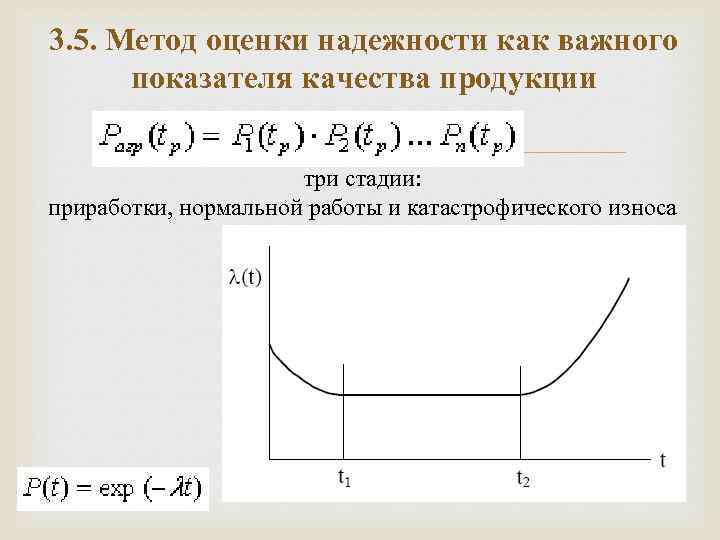

3. 5. Метод оценки надежности как важного показателя качества продукции три стадии: приработки, нормальной работы и катастрофического износа

3. 5. Метод оценки надежности как важного показателя качества продукции три стадии: приработки, нормальной работы и катастрофического износа

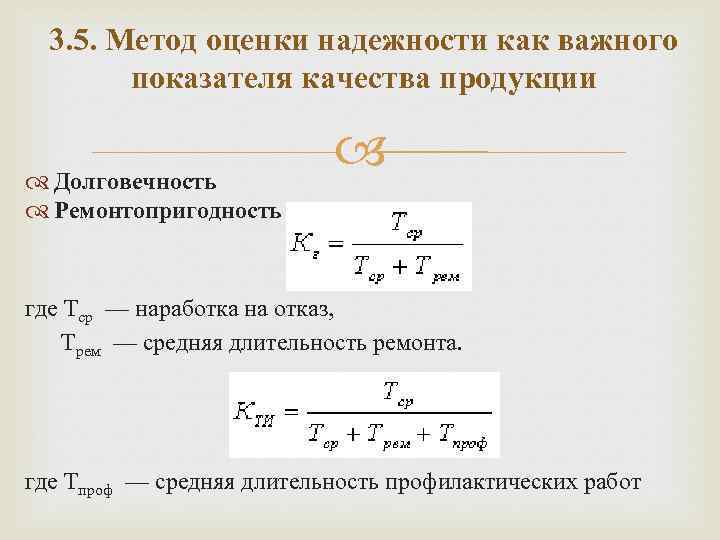

3. 5. Метод оценки надежности как важного показателя качества продукции Долговечность Ремонтопригодность где Tср — наработка на отказ, Трем — средняя длительность ремонта. где Тпроф — средняя длительность профилактических работ

3. 5. Метод оценки надежности как важного показателя качества продукции Долговечность Ремонтопригодность где Tср — наработка на отказ, Трем — средняя длительность ремонта. где Тпроф — средняя длительность профилактических работ

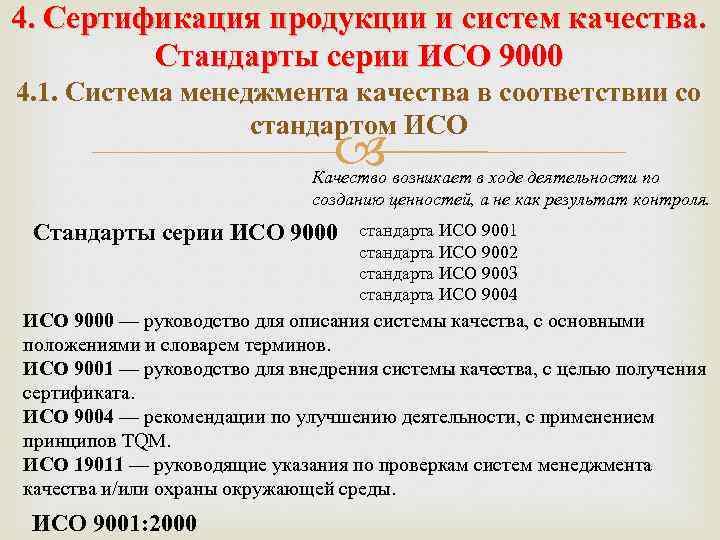

4. Сертификация продукции и систем качества. Стандарты серии ИСО 9000 4. 1. Система менеджмента качества в соответствии со стандартом ИСО Качество возникает в ходе деятельности по созданию ценностей, а не как результат контроля. Стандарты серии ИСО 9000 стандарта ИСО 9001 стандарта ИСО 9002 стандарта ИСО 9003 стандарта ИСО 9004 ИСО 9000 — руководство для описания системы качества, с основными положениями и словарем терминов. ИСО 9001 — руководство для внедрения системы качества, с целью получения сертификата. ИСО 9004 — рекомендации по улучшению деятельности, с применением принципов TQM. ИСО 19011 — руководящие указания по проверкам систем менеджмента качества и/или охраны окружающей среды. ИСО 9001: 2000

4. Сертификация продукции и систем качества. Стандарты серии ИСО 9000 4. 1. Система менеджмента качества в соответствии со стандартом ИСО Качество возникает в ходе деятельности по созданию ценностей, а не как результат контроля. Стандарты серии ИСО 9000 стандарта ИСО 9001 стандарта ИСО 9002 стандарта ИСО 9003 стандарта ИСО 9004 ИСО 9000 — руководство для описания системы качества, с основными положениями и словарем терминов. ИСО 9001 — руководство для внедрения системы качества, с целью получения сертификата. ИСО 9004 — рекомендации по улучшению деятельности, с применением принципов TQM. ИСО 19011 — руководящие указания по проверкам систем менеджмента качества и/или охраны окружающей среды. ИСО 9001: 2000

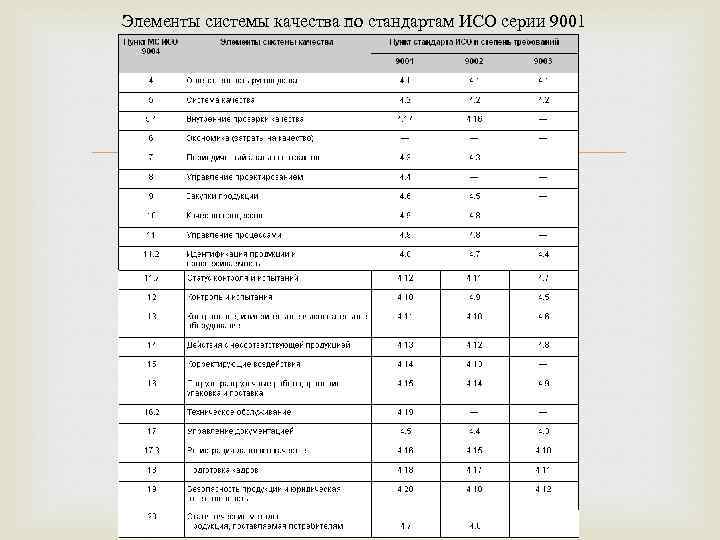

Элементы системы качества по стандартам ИСО серии 9001

Элементы системы качества по стандартам ИСО серии 9001

4. 1. Система менеджмента качества в соответствии со стандартом ИСО Содержание основных элементов СМК по ИСО 9001 Ответственность руководства Управление ресурсами Управление процессами Оценка, анализ и улучшение

4. 1. Система менеджмента качества в соответствии со стандартом ИСО Содержание основных элементов СМК по ИСО 9001 Ответственность руководства Управление ресурсами Управление процессами Оценка, анализ и улучшение

4. 1. Система менеджмента качества в соответствии со стандартом ИСО Принцип 1. «Ориентация на потребителя» Принцип 2. «Лидерство руководителя» Принцип 3. «Вовлечение работников» Принцип 4. «Процессный подход» Принцип 5. «Системный подход к менеджменту» Принцип 6. «Постоянное улучшение» Принцип 7. «Принятие решений, основанное на фактах» Принцип 8. «Взаимовыгодные отношения с поставщиками»

4. 1. Система менеджмента качества в соответствии со стандартом ИСО Принцип 1. «Ориентация на потребителя» Принцип 2. «Лидерство руководителя» Принцип 3. «Вовлечение работников» Принцип 4. «Процессный подход» Принцип 5. «Системный подход к менеджменту» Принцип 6. «Постоянное улучшение» Принцип 7. «Принятие решений, основанное на фактах» Принцип 8. «Взаимовыгодные отношения с поставщиками»

4. 2. Схемы и порядок проведения сертификации продукции Обязательная Добровольная Основными целями добровольной сертификации Обобщенная схема процесса сертификации Этап заявки на сертификацию

4. 2. Схемы и порядок проведения сертификации продукции Обязательная Добровольная Основными целями добровольной сертификации Обобщенная схема процесса сертификации Этап заявки на сертификацию

4. 2. Схемы и порядок проведения сертификации продукции Взаимоотношения субъектов сертификации

4. 2. Схемы и порядок проведения сертификации продукции Взаимоотношения субъектов сертификации

4. 2. Схемы и порядок проведения сертификации продукции Этап оценки соответствия Этап анализа соответствия Этап решения по сертификации Инспекционный контроль

4. 2. Схемы и порядок проведения сертификации продукции Этап оценки соответствия Этап анализа соответствия Этап решения по сертификации Инспекционный контроль

4. 2. Схемы и порядок проведения сертификации продукции Схемы сертификации Схема 1 предусматривает проведение испытаний типового образца продукции. Схема 2 предусматривает проведение испытаний типового образца и последующий инспекционный контроль сертифицированной продукции путем испытаний образцов, взятых у продавца на рынке. Схема 3 предусматривает проведение испытаний типового образца и последующий инспекционный контроль сертифицированной продукции путем испытаний образцов, взятых со склада готовой продукции изготовителя. Схема 4 предусматривает проведение испытаний типового образца и последующий инспекционный контроль сертифицированной продукции путем испытаний образцов, взятых как у продавца, так и у изготовителя. Схемы 1 а, 2 а, 3 а, 4 а являются модификацией соответствующих схем 1, 2, 3 и 4 и отличаются от них дополнительным проведением анализа состояния производства.

4. 2. Схемы и порядок проведения сертификации продукции Схемы сертификации Схема 1 предусматривает проведение испытаний типового образца продукции. Схема 2 предусматривает проведение испытаний типового образца и последующий инспекционный контроль сертифицированной продукции путем испытаний образцов, взятых у продавца на рынке. Схема 3 предусматривает проведение испытаний типового образца и последующий инспекционный контроль сертифицированной продукции путем испытаний образцов, взятых со склада готовой продукции изготовителя. Схема 4 предусматривает проведение испытаний типового образца и последующий инспекционный контроль сертифицированной продукции путем испытаний образцов, взятых как у продавца, так и у изготовителя. Схемы 1 а, 2 а, 3 а, 4 а являются модификацией соответствующих схем 1, 2, 3 и 4 и отличаются от них дополнительным проведением анализа состояния производства.

4. 2. Схемы и порядок проведения сертификации продукции Схема 5 предусматривает проведение испытаний типового образца, проведение сертификации производства (или системы качества) с последующим инспекционным контролем сертифицированной продукции путем испытаний образцов, взятых у продавца и изготовителя, а также контроля стабильности условий сертифицированного производства или функционирования сертифицированной системы качества. Схема 6 предусматривает сертификацию системы качества у изготовителя с последующим инспекционным контролем стабильности функционирования сертифицированной системы качества. При сертифицированной системе качества изготовитель может получить сертификат о соответствии продукции установленным требованиям по заявлению (декларации) при предъявлении соответствующих документов. Схема 7 предусматривает проведение испытаний выборки образцов продукции. Схема 8 предусматривает проведение испытаний каждого изготовленного образца продукции. Схема 9 предусматривает в качестве доказательства соответствия продукции установленным требованиям предъявление декларации о соответствии с прилагаемыми к ней подтверждающими документами. Схема 10 предусматривает в качестве доказательства соответствия продукции установленным требованиям предъявления декларации о соответствии с прилагаемыми к ней документами, а также последующий инспекционный контроль путем испытаний образцов, взятых у изготовителя или продавца. Схемы 9 а и 10 а являются модификацией соответствующих схем 9 и 10 и отличаются от них дополнительным проведением анализа состояния производства. Схемы 1— 6, 9 а и 10 а применяются при сертификации продукции, серийно выпускаемой изготовителем в течение срока действия сертификата, схемы 7, 8, 9 — при сертификации уже выпущенной партии или единичного изделия.

4. 2. Схемы и порядок проведения сертификации продукции Схема 5 предусматривает проведение испытаний типового образца, проведение сертификации производства (или системы качества) с последующим инспекционным контролем сертифицированной продукции путем испытаний образцов, взятых у продавца и изготовителя, а также контроля стабильности условий сертифицированного производства или функционирования сертифицированной системы качества. Схема 6 предусматривает сертификацию системы качества у изготовителя с последующим инспекционным контролем стабильности функционирования сертифицированной системы качества. При сертифицированной системе качества изготовитель может получить сертификат о соответствии продукции установленным требованиям по заявлению (декларации) при предъявлении соответствующих документов. Схема 7 предусматривает проведение испытаний выборки образцов продукции. Схема 8 предусматривает проведение испытаний каждого изготовленного образца продукции. Схема 9 предусматривает в качестве доказательства соответствия продукции установленным требованиям предъявление декларации о соответствии с прилагаемыми к ней подтверждающими документами. Схема 10 предусматривает в качестве доказательства соответствия продукции установленным требованиям предъявления декларации о соответствии с прилагаемыми к ней документами, а также последующий инспекционный контроль путем испытаний образцов, взятых у изготовителя или продавца. Схемы 9 а и 10 а являются модификацией соответствующих схем 9 и 10 и отличаются от них дополнительным проведением анализа состояния производства. Схемы 1— 6, 9 а и 10 а применяются при сертификации продукции, серийно выпускаемой изготовителем в течение срока действия сертификата, схемы 7, 8, 9 — при сертификации уже выпущенной партии или единичного изделия.

4. 2. Схемы и порядок проведения сертификации продукции Рекомендации по применению Схемы 1— 4 рекомендуется применять в следующих случаях: схему 1 — при ограниченном объеме выпуска продукции; схему 2 — для импортной продукции при долгосрочных контрактах; схему 3 — для продукции стабильного серийного производства; схему 4 — при необходимости всестороннего и жесткого инспекционного контроля продукции серийного производства. Схемы 5 и 6 рекомендуется применять при сертификации продукции, для которой: технологические процессы чувствительны к внешним факторам; установлены повышенные требования к стабильности характеристик выпускаемой продукции; характерна частая смена модификации продукции. Схему 6 можно использовать также при сертификации импортируемой продукции поставщика (не изготовителя), имеющего сертификат на свою систему качества. Схемы 7 и 8 рекомендуется применять, когда производство или реализация данной продукции носит разовый характер. Схемы 9 и 10 применяются, когда продавец (или изготовитель) под свою ответственность заявляет, что его продукция соответствует установленным требованиям. При этом речь идет о продукции, хорошо себя зарекомендовавшей на мировом и отечественном рынках.

4. 2. Схемы и порядок проведения сертификации продукции Рекомендации по применению Схемы 1— 4 рекомендуется применять в следующих случаях: схему 1 — при ограниченном объеме выпуска продукции; схему 2 — для импортной продукции при долгосрочных контрактах; схему 3 — для продукции стабильного серийного производства; схему 4 — при необходимости всестороннего и жесткого инспекционного контроля продукции серийного производства. Схемы 5 и 6 рекомендуется применять при сертификации продукции, для которой: технологические процессы чувствительны к внешним факторам; установлены повышенные требования к стабильности характеристик выпускаемой продукции; характерна частая смена модификации продукции. Схему 6 можно использовать также при сертификации импортируемой продукции поставщика (не изготовителя), имеющего сертификат на свою систему качества. Схемы 7 и 8 рекомендуется применять, когда производство или реализация данной продукции носит разовый характер. Схемы 9 и 10 применяются, когда продавец (или изготовитель) под свою ответственность заявляет, что его продукция соответствует установленным требованиям. При этом речь идет о продукции, хорошо себя зарекомендовавшей на мировом и отечественном рынках.

4. 3. Сертификация системы качества В 1996 г. Госстандартом разработан и введен в действие ГОСТ Р 40. 001— 95 «Правила по проведению сертификации систем качества в РФ» . ИСО серии 9000: ГОСТ Р ИСО 9001— 96, ГОСТ Р ИСО 9002— 96 и ГОСТ Р ИСО 9003— 96.

4. 3. Сертификация системы качества В 1996 г. Госстандартом разработан и введен в действие ГОСТ Р 40. 001— 95 «Правила по проведению сертификации систем качества в РФ» . ИСО серии 9000: ГОСТ Р ИСО 9001— 96, ГОСТ Р ИСО 9002— 96 и ГОСТ Р ИСО 9003— 96.

4. 3. Сертификация системы качества добровольности; бездискриминационного доступа к участию в сертификации; объективности оценок; воспроизводимости результатов оценок. конфиденциальности. информативности. специализации органов по сертификации; обязательности проверки выполнения требований, заложенных в технической документации; достоверности доказательств со стороны заявителя соответствия системы качества нормативным требованиям.

4. 3. Сертификация системы качества добровольности; бездискриминационного доступа к участию в сертификации; объективности оценок; воспроизводимости результатов оценок. конфиденциальности. информативности. специализации органов по сертификации; обязательности проверки выполнения требований, заложенных в технической документации; достоверности доказательств со стороны заявителя соответствия системы качества нормативным требованиям.

4. 3. Сертификация системы качества Cтадии системы качества: 1) предварительная (заочная) оценка системы качества; 2) окончательная проверка и оценка системы качества; 3) инспекционный контроль сертифицированной системы качества.

4. 3. Сертификация системы качества Cтадии системы качества: 1) предварительная (заочная) оценка системы качества; 2) окончательная проверка и оценка системы качества; 3) инспекционный контроль сертифицированной системы качества.

4. 3. Сертификация системы качества Основные этапы сертификации производства: подача в орган по сертификации заявки на сертификацию производства; экспертиза исходных материалов; формирование комиссии по проверке производства; составление рабочей программы проверки; проверка производства; принятие решения о рекомендации производства к сертификации; принятие решения о сертификации производства; инспекционный контроль сертифицированного производства.

4. 3. Сертификация системы качества Основные этапы сертификации производства: подача в орган по сертификации заявки на сертификацию производства; экспертиза исходных материалов; формирование комиссии по проверке производства; составление рабочей программы проверки; проверка производства; принятие решения о рекомендации производства к сертификации; принятие решения о сертификации производства; инспекционный контроль сертифицированного производства.

4. 3. Сертификация системы качества Состав исходных материалов, представляемых заявителем на сертификацию производства, включает следующую информацию: сведения об опыте изготовления продукции заявленного вида; сведения о проверках продукции органами надзора и контроля; перечень основных технологических процессов (операций); перечень специальных технологических процессов (операций); перечень техпроцессов, в которых чаще других встречаются дефекты; сведения о порядке проведения всех видов контроля и измерений; сведения о качестве продукции в эксплуатации; сведения о видах и количестве дефектов продукции; сведения об основных потребителях продукции; маршрут изготовления продукции; краткая характеристика испытательной базы.

4. 3. Сертификация системы качества Состав исходных материалов, представляемых заявителем на сертификацию производства, включает следующую информацию: сведения об опыте изготовления продукции заявленного вида; сведения о проверках продукции органами надзора и контроля; перечень основных технологических процессов (операций); перечень специальных технологических процессов (операций); перечень техпроцессов, в которых чаще других встречаются дефекты; сведения о порядке проведения всех видов контроля и измерений; сведения о качестве продукции в эксплуатации; сведения о видах и количестве дефектов продукции; сведения об основных потребителях продукции; маршрут изготовления продукции; краткая характеристика испытательной базы.

5. ПЛАНИРОВАНИЕ ПОТРЕБИТЕЛЬСКОГО КАЧЕСТВА ПРОДУКЦИИ 5. 1. Методы планирования потребительского качества продукции Поиск ценности продукции — это поиск методов планирования качества с помощью потребителя, партнеров, внутренних возможностей. Семь методов стратегического маркетинга Семь методов планирования

5. ПЛАНИРОВАНИЕ ПОТРЕБИТЕЛЬСКОГО КАЧЕСТВА ПРОДУКЦИИ 5. 1. Методы планирования потребительского качества продукции Поиск ценности продукции — это поиск методов планирования качества с помощью потребителя, партнеров, внутренних возможностей. Семь методов стратегического маркетинга Семь методов планирования

5. 2. Потребительские ценности продукции Потребительская ценность Базовые ценности Постоянные ценности Временные ценности Сопутствующие ценности Привнесенные ценности Универсальные ценности

5. 2. Потребительские ценности продукции Потребительская ценность Базовые ценности Постоянные ценности Временные ценности Сопутствующие ценности Привнесенные ценности Универсальные ценности

5. 2. Потребительские ценности продукции Потребительская ценность базовые ценности; постоянные ценности; временные ценности; сопутствующие ценности; привнесенные ценности; универсальные ценности. Базовые ценности показатели назначения (функциональные); показатели надежности (безотказность, долговечность, ремонтопригодность, сохраняемость); показатели технической эстетики (целостность композиции, совершенство товарного вида, информационная выразительность); показатели экологические (физические, химические, микробиологические); показатели эргономические (соответствие эргономическим требованиям в рабочей зоне); показатели патентно-правовые (патентная чистота, патентная защита); показатели безопасности; показатели транспортабельности.

5. 2. Потребительские ценности продукции Потребительская ценность базовые ценности; постоянные ценности; временные ценности; сопутствующие ценности; привнесенные ценности; универсальные ценности. Базовые ценности показатели назначения (функциональные); показатели надежности (безотказность, долговечность, ремонтопригодность, сохраняемость); показатели технической эстетики (целостность композиции, совершенство товарного вида, информационная выразительность); показатели экологические (физические, химические, микробиологические); показатели эргономические (соответствие эргономическим требованиям в рабочей зоне); показатели патентно-правовые (патентная чистота, патентная защита); показатели безопасности; показатели транспортабельности.

5. 2. Потребительские ценности продукции Постоянные ценности имидж фирмы-изготовителя продукции; престиж магазина; сертификат на систему качества; популярность торговой марки; наличие (в практической досягаемости) станции или пункта технического обслуживания; декоративная упаковка. Временные ценности новизна; мода; престиж; стиль; оригинальность. Сопутствующие ценности сезонный спрос на продукцию; условия налогообложения при продаже продукции; уровень инфляции (для экспортируемых или импортируемых товаров). Привнесенные ценности реклама; выставки; конкурсы. Универсальные ценности

5. 2. Потребительские ценности продукции Постоянные ценности имидж фирмы-изготовителя продукции; престиж магазина; сертификат на систему качества; популярность торговой марки; наличие (в практической досягаемости) станции или пункта технического обслуживания; декоративная упаковка. Временные ценности новизна; мода; престиж; стиль; оригинальность. Сопутствующие ценности сезонный спрос на продукцию; условия налогообложения при продаже продукции; уровень инфляции (для экспортируемых или импортируемых товаров). Привнесенные ценности реклама; выставки; конкурсы. Универсальные ценности

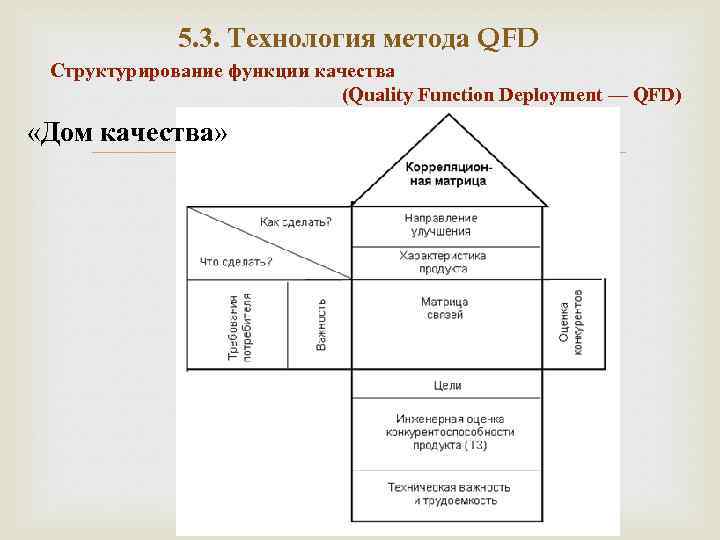

5. 3. Технология метода QFD Структурирование функции качества (Quality Function Deployment — QFD) «Дом качества»

5. 3. Технология метода QFD Структурирование функции качества (Quality Function Deployment — QFD) «Дом качества»

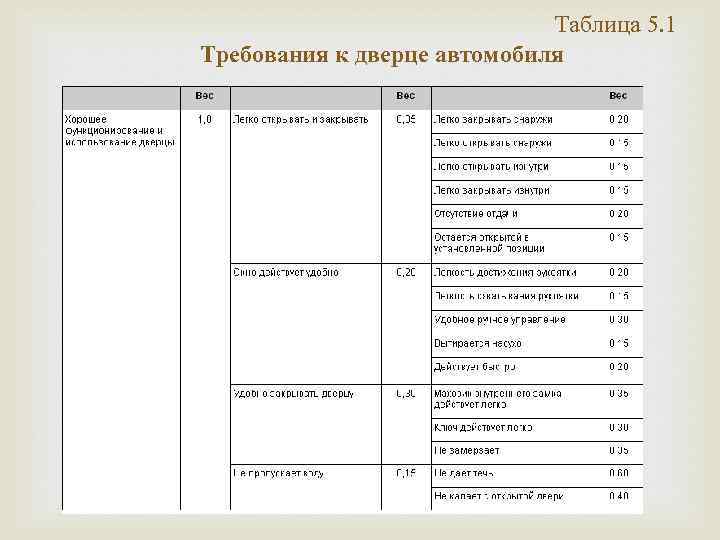

Таблица 5. 1 Требования к дверце автомобиля

Таблица 5. 1 Требования к дверце автомобиля

Таблица 5. 2 Теснота связей R — рейтинг; Х 1 — усилие, закрывающее дверь; Х 2 — усилие, открывающее дверь; Х 3 — сила тяги; Х 4 — усилие открытия замка дверцы; Х 5 — усилие, затрачиваемое на поворот ключа; Х 6 — усилие, прикладываемое к рукоятке; Х 7 — усилие для открытия окна вручную; Х 8 — проверка на герметичность.

Таблица 5. 2 Теснота связей R — рейтинг; Х 1 — усилие, закрывающее дверь; Х 2 — усилие, открывающее дверь; Х 3 — сила тяги; Х 4 — усилие открытия замка дверцы; Х 5 — усилие, затрачиваемое на поворот ключа; Х 6 — усилие, прикладываемое к рукоятке; Х 7 — усилие для открытия окна вручную; Х 8 — проверка на герметичность.

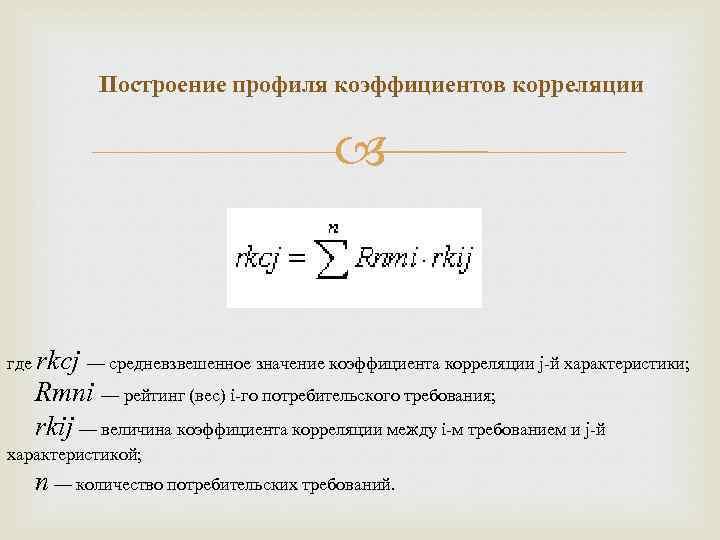

Построение профиля коэффициентов корреляции где rkcj — средневзвешенное значение коэффициента корреляции j-й характеристики; Rmni — рейтинг (вес) i-го потребительского требования; rkij — величина коэффициента корреляции между i-м требованием и j-й характеристикой; n — количество потребительских требований.

Построение профиля коэффициентов корреляции где rkcj — средневзвешенное значение коэффициента корреляции j-й характеристики; Rmni — рейтинг (вес) i-го потребительского требования; rkij — величина коэффициента корреляции между i-м требованием и j-й характеристикой; n — количество потребительских требований.

Установление тесноты связи между самими характеристиками Таблица 5. 3 Теснота связи парных характеристик

Установление тесноты связи между самими характеристиками Таблица 5. 3 Теснота связи парных характеристик

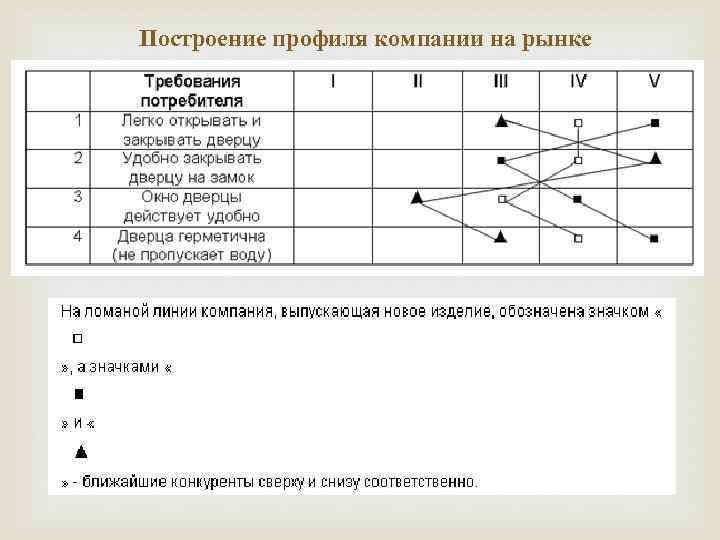

Построение профиля компании на рынке

Построение профиля компании на рынке

Таблица 5. 4 Итоговая таблица характеристик качества Объекты структурирования функции качества

Таблица 5. 4 Итоговая таблица характеристик качества Объекты структурирования функции качества

Домик качества, построенный на примере печатающего устройства

Домик качества, построенный на примере печатающего устройства

Шаг 1. Определение требований потребителя

Шаг 1. Определение требований потребителя

Шаг 2. Определение важности требований для потребителя

Шаг 2. Определение важности требований для потребителя

Шаг 3. Определение конкурентного рейтинга потребителя

Шаг 3. Определение конкурентного рейтинга потребителя

Шаг 4. Определение технических требований

Шаг 4. Определение технических требований

Шаг 5. Построение матрицы взаимосвязи

Шаг 5. Построение матрицы взаимосвязи

Шаг 6. Определение сложности реализации требований

Шаг 6. Определение сложности реализации требований

Шаг 7. Проведение технического анализа продукции конкурентов

Шаг 7. Проведение технического анализа продукции конкурентов

Шаг 8. Определение значений технических характеристик и направлений для улучшения

Шаг 8. Определение значений технических характеристик и направлений для улучшения

Шаг 9. Определение взаимосвязи технических характеристик

Шаг 9. Определение взаимосвязи технических характеристик

Шаг 10. Расчет абсолютной и относительной важности каждой из технических характеристик

Шаг 10. Расчет абсолютной и относительной важности каждой из технических характеристик

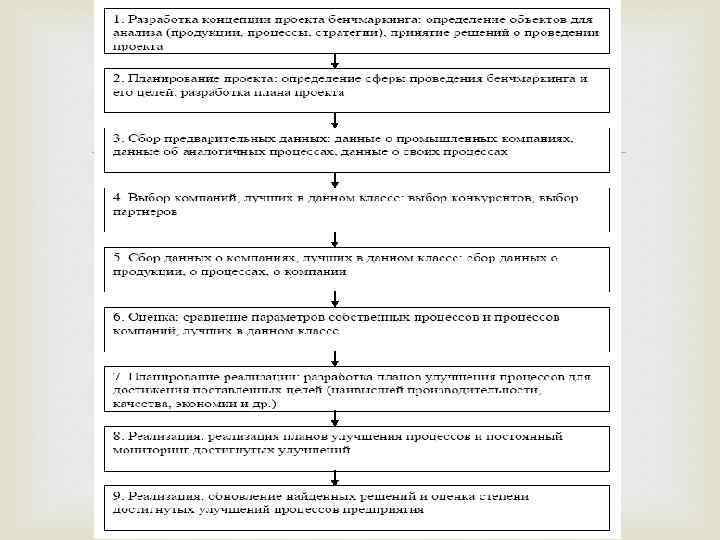

5. 4. Технология метода «бенчмаркинг» (benchmarking)

5. 4. Технология метода «бенчмаркинг» (benchmarking)

6. ФОРМИРОВАНИЕ ПРОЕКТНОГО КАЧЕСТВА ПРОДУКЦИИ 6. 1. Планирование проектного качества Если на одной из стадий петли качества изделия допущена ошибка, которая выявлена на следующей стадии, то на ее исправление потребуется затратить в 10 раз больше средств, чем на стадии, где она была допущена. Самые большие затраты — ошибки проекта. Процедуры для обеспечения качества процесса: составить план процесса проектирования с определением ответственности за каждый его этап, необходимые проверки, сроки работ; актуализировать план по ходу выполнения процесса; обеспечить процесс проектирования необходимыми средствами; привлечь к проектированию высококвалифицированный персонал; обеспечить соответствие входных и выходных данных процесса; провести анализ и проверку процесса; обеспечить идентификацию всех изменений к проекту до их внедрения.

6. ФОРМИРОВАНИЕ ПРОЕКТНОГО КАЧЕСТВА ПРОДУКЦИИ 6. 1. Планирование проектного качества Если на одной из стадий петли качества изделия допущена ошибка, которая выявлена на следующей стадии, то на ее исправление потребуется затратить в 10 раз больше средств, чем на стадии, где она была допущена. Самые большие затраты — ошибки проекта. Процедуры для обеспечения качества процесса: составить план процесса проектирования с определением ответственности за каждый его этап, необходимые проверки, сроки работ; актуализировать план по ходу выполнения процесса; обеспечить процесс проектирования необходимыми средствами; привлечь к проектированию высококвалифицированный персонал; обеспечить соответствие входных и выходных данных процесса; провести анализ и проверку процесса; обеспечить идентификацию всех изменений к проекту до их внедрения.

6. 1. Планирование проектного качества Порядок разработки конструкторской документации: обоснование и оптимизацию конструктивно-технологических решений; обеспечение надежности основных базовых элементов конструкции; обеспечение технологичности конструкции; определение оптимальных режимов и условий применения изделия, используемых для реализации проекта и пр. Методы: альтернативные расчеты, подтверждающие правильность первоначальных расчетов; испытания и экспериментальные проверки модели или опытных образцов; проверка третьим (независимым) лицом правильности работ по проектированию.

6. 1. Планирование проектного качества Порядок разработки конструкторской документации: обоснование и оптимизацию конструктивно-технологических решений; обеспечение надежности основных базовых элементов конструкции; обеспечение технологичности конструкции; определение оптимальных режимов и условий применения изделия, используемых для реализации проекта и пр. Методы: альтернативные расчеты, подтверждающие правильность первоначальных расчетов; испытания и экспериментальные проверки модели или опытных образцов; проверка третьим (независимым) лицом правильности работ по проектированию.

6. 1. Планирование проектного качества Элементы анализа проекта: относящиеся к требованиям потребителя и их удовлетворению, в том числе работоспособность в предполагаемых условиях эксплуатации и окружающей среды, безопасность и экологичность продукции; относящиеся к техническому описанию продукции, в том числе требования к безотказности и надежности, допустимые отклонения и их сравнение с возможностями технологического процесса, анализ характера и последствий отказов, способность обнаруживать и устранять неисправности; относящиеся к технологическим требованиям, в том числе требования к специальным процессам, механизации, автоматизации, сборке, возможности проведения технического контроля и испытаний, требования к материалам и комплектующим, упаковке, транспортировке, хранению.

6. 1. Планирование проектного качества Элементы анализа проекта: относящиеся к требованиям потребителя и их удовлетворению, в том числе работоспособность в предполагаемых условиях эксплуатации и окружающей среды, безопасность и экологичность продукции; относящиеся к техническому описанию продукции, в том числе требования к безотказности и надежности, допустимые отклонения и их сравнение с возможностями технологического процесса, анализ характера и последствий отказов, способность обнаруживать и устранять неисправности; относящиеся к технологическим требованиям, в том числе требования к специальным процессам, механизации, автоматизации, сборке, возможности проведения технического контроля и испытаний, требования к материалам и комплектующим, упаковке, транспортировке, хранению.

6. 2. Стандартизация и унификация проектного качества Основные цели стандартизации в области надежности техники: формирование и поддержание нормативной базы для регулирования взаимодействия заинтересованных сторон (заказчика, разработчика, изготовителя, поставщика, потребителя) в системе сбора и обработки информации; регламентацию методов решения типовых задач надежности как основы для разработки соответствующих правил, методик, процедур, применяемых при создании и эксплуатации изделий; обеспечение требуемого уровня надежности изделий, качество которых является объектом государственного управления, то есть изделий, недостаточная надежность которых может представлять угрозу для жизни и здоровья людей.

6. 2. Стандартизация и унификация проектного качества Основные цели стандартизации в области надежности техники: формирование и поддержание нормативной базы для регулирования взаимодействия заинтересованных сторон (заказчика, разработчика, изготовителя, поставщика, потребителя) в системе сбора и обработки информации; регламентацию методов решения типовых задач надежности как основы для разработки соответствующих правил, методик, процедур, применяемых при создании и эксплуатации изделий; обеспечение требуемого уровня надежности изделий, качество которых является объектом государственного управления, то есть изделий, недостаточная надежность которых может представлять угрозу для жизни и здоровья людей.

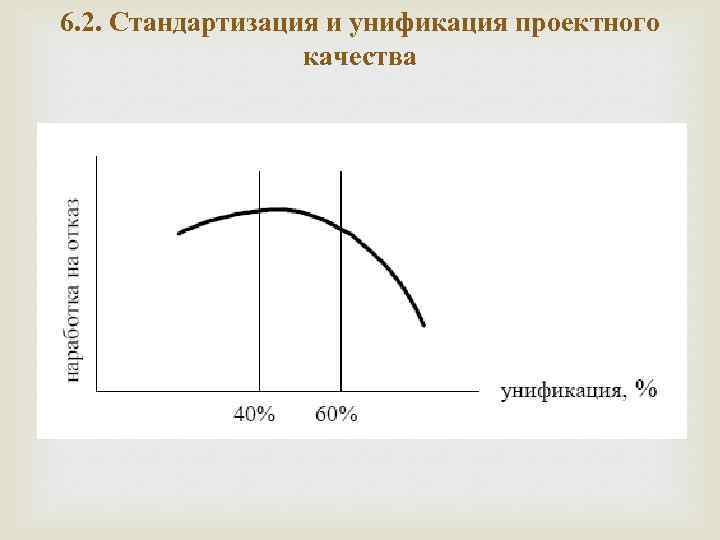

6. 2. Стандартизация и унификация проектного качества Трехмерная интерпретация взаимных зависимостей себестоимости продукции, уровня унификации (новизны) и качества

6. 2. Стандартизация и унификация проектного качества Трехмерная интерпретация взаимных зависимостей себестоимости продукции, уровня унификации (новизны) и качества

6. 2. Стандартизация и унификация проектного качества

6. 2. Стандартизация и унификация проектного качества

6. 2. Стандартизация и унификация проектного качества

6. 2. Стандартизация и унификация проектного качества

6. 2. Стандартизация и унификация проектного качества

6. 2. Стандартизация и унификация проектного качества

6. 2. Стандартизация и унификация проектного качества Принципы комплексной стандартизации (КС): 1) системность (установление взаимосвязанных требований с целью обеспечения высшего уровня качества); 2) оптимальность (определение оптимальной номенклатуры объектов КС, состава и количественных значений показателей их качества); 3) программное планирование (разработка специальных программ КС объектов и их элементов). Методы обеспечения качества на стадии проектирования: функционально-стоимостный анализ (ФСА); функционально-физический анализ (ФФА); анализ видов, последствий и критичности отказов (FMEA); структурирование функции качества (QFD); метод Тагути; метод «Шесть сигм» .

6. 2. Стандартизация и унификация проектного качества Принципы комплексной стандартизации (КС): 1) системность (установление взаимосвязанных требований с целью обеспечения высшего уровня качества); 2) оптимальность (определение оптимальной номенклатуры объектов КС, состава и количественных значений показателей их качества); 3) программное планирование (разработка специальных программ КС объектов и их элементов). Методы обеспечения качества на стадии проектирования: функционально-стоимостный анализ (ФСА); функционально-физический анализ (ФФА); анализ видов, последствий и критичности отказов (FMEA); структурирование функции качества (QFD); метод Тагути; метод «Шесть сигм» .

6. 3. Управление проектными рисками. Метод FMEA (Failure Mode and Effects Analysis) Методология FMEA : систематически выявляются все вероятные отклонения; оцениваются их последствия для потребителя; определяются возможные причины отклонений; анализируются меры, предусмотренные спецификацией, и контроль процесса с точки зрения выявления и предупреждения отклонений; оценивается вероятность появления, воздействия на потребителя и возможность обнаружения отклонения, на основе чего определяется приоритетное число риска; назначаются сроки мероприятий и ответственные лица за их выполнение; оценивается вероятность появления, воздействия на потребителя и возможность обнаружения отклонений с учетом вновь разработанных мероприятий.

6. 3. Управление проектными рисками. Метод FMEA (Failure Mode and Effects Analysis) Методология FMEA : систематически выявляются все вероятные отклонения; оцениваются их последствия для потребителя; определяются возможные причины отклонений; анализируются меры, предусмотренные спецификацией, и контроль процесса с точки зрения выявления и предупреждения отклонений; оценивается вероятность появления, воздействия на потребителя и возможность обнаружения отклонения, на основе чего определяется приоритетное число риска; назначаются сроки мероприятий и ответственные лица за их выполнение; оценивается вероятность появления, воздействия на потребителя и возможность обнаружения отклонений с учетом вновь разработанных мероприятий.

6. 3. Управление проектными рисками. Метод FMEA (Failure Mode and Effects Analysis) Преимущества: методические требования системного и полного учета потенциальных проблем предотвращают появление отклонений при создании новых конструкций и технологий; снижается вероятность повторных или новых отклонений за счет целенаправленного анализа всех критических несоответствий; сокращаются затраты средств и времени на последующие изменения изделий, а также повышенные затраты на испытания за счет предотвращения отклонений на стадии разработки и планирования; статистический учет ряда проблем позволяет избежать ошибки или повторные работы.

6. 3. Управление проектными рисками. Метод FMEA (Failure Mode and Effects Analysis) Преимущества: методические требования системного и полного учета потенциальных проблем предотвращают появление отклонений при создании новых конструкций и технологий; снижается вероятность повторных или новых отклонений за счет целенаправленного анализа всех критических несоответствий; сокращаются затраты средств и времени на последующие изменения изделий, а также повышенные затраты на испытания за счет предотвращения отклонений на стадии разработки и планирования; статистический учет ряда проблем позволяет избежать ошибки или повторные работы.

6. 3. Управление проектными рисками. Метод FMEA (Failure Mode and Effects Analysis) На втором этапе определяются: потенциальные дефекты для каждого из элементов модели объекта; потенциальные причины дефектов; потенциальные последствия дефектов для потребителей; возможности контроля появления дефектов; параметр (Е) тяжести последствий для потребителя; параметр (А) частоты возникновения дефекта; параметр (В) вероятности обнаружения дефекта; параметр (PRZ) риска потребителя.

6. 3. Управление проектными рисками. Метод FMEA (Failure Mode and Effects Analysis) На втором этапе определяются: потенциальные дефекты для каждого из элементов модели объекта; потенциальные причины дефектов; потенциальные последствия дефектов для потребителей; возможности контроля появления дефектов; параметр (Е) тяжести последствий для потребителя; параметр (А) частоты возникновения дефекта; параметр (В) вероятности обнаружения дефекта; параметр (PRZ) риска потребителя.

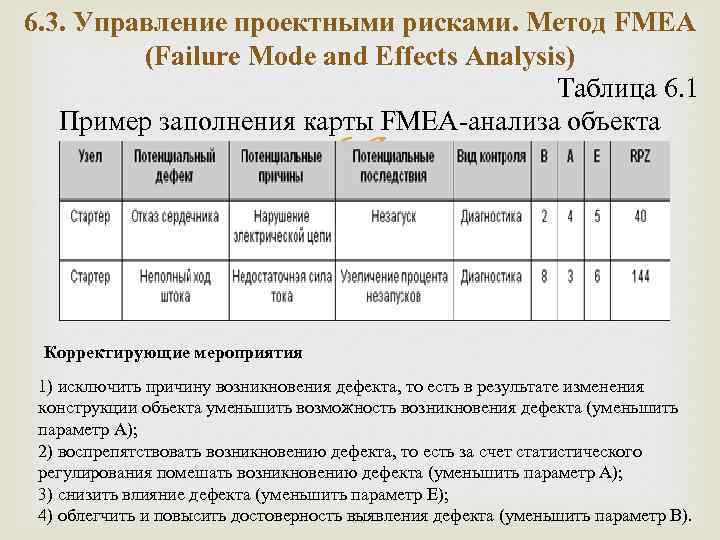

6. 3. Управление проектными рисками. Метод FMEA (Failure Mode and Effects Analysis) Таблица 6. 1 Пример заполнения карты FMEA-анализа объекта Корректирующие мероприятия 1) исключить причину возникновения дефекта, то есть в результате изменения конструкции объекта уменьшить возможность возникновения дефекта (уменьшить параметр А); 2) воспрепятствовать возникновению дефекта, то есть за счет статистического регулирования помешать возникновению дефекта (уменьшить параметр А); 3) снизить влияние дефекта (уменьшить параметр Е); 4) облегчить и повысить достоверность выявления дефекта (уменьшить параметр В).

6. 3. Управление проектными рисками. Метод FMEA (Failure Mode and Effects Analysis) Таблица 6. 1 Пример заполнения карты FMEA-анализа объекта Корректирующие мероприятия 1) исключить причину возникновения дефекта, то есть в результате изменения конструкции объекта уменьшить возможность возникновения дефекта (уменьшить параметр А); 2) воспрепятствовать возникновению дефекта, то есть за счет статистического регулирования помешать возникновению дефекта (уменьшить параметр А); 3) снизить влияние дефекта (уменьшить параметр Е); 4) облегчить и повысить достоверность выявления дефекта (уменьшить параметр В).

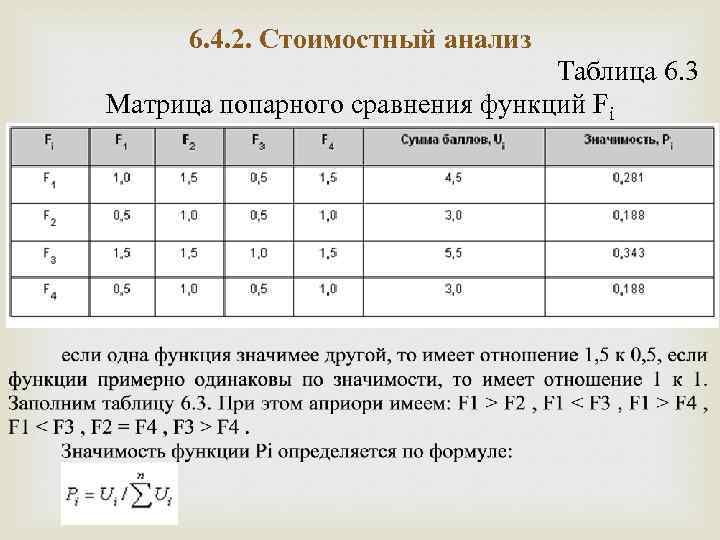

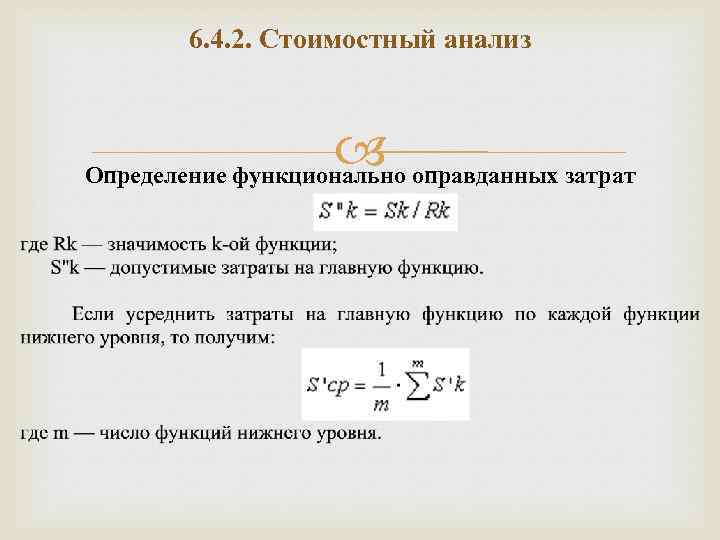

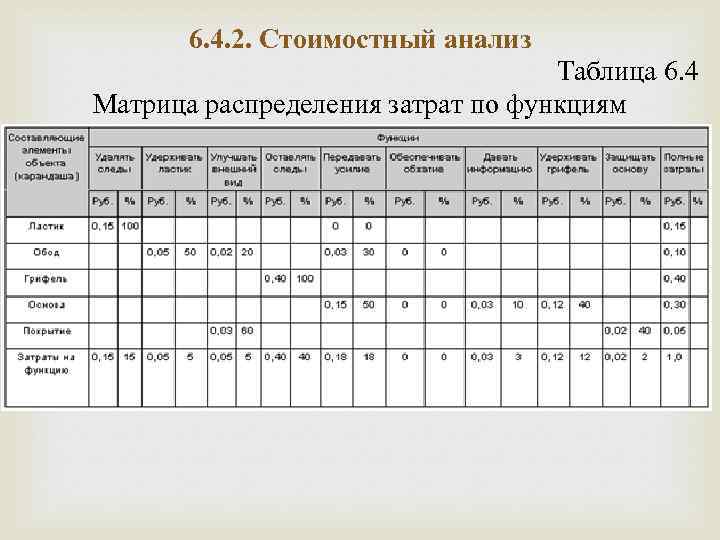

6. 4. Проектирование затрат качества. Функциональностоимостный анализ Таблица 6. 2. Сравнительная характеристика методов

6. 4. Проектирование затрат качества. Функциональностоимостный анализ Таблица 6. 2. Сравнительная характеристика методов

6. 4. 1. Функциональный анализ построение моделей объекта (компонентной, структурной, функциональной); выявление, определение и классификация функций; установление ценности функций; оценка функций; присвоение индекса стоимости; выбор функций для исследования. Типовыми элементами надсистемы являются: на стадии производства; на стадии эксплуатации; на стадии хранения и транспортировки

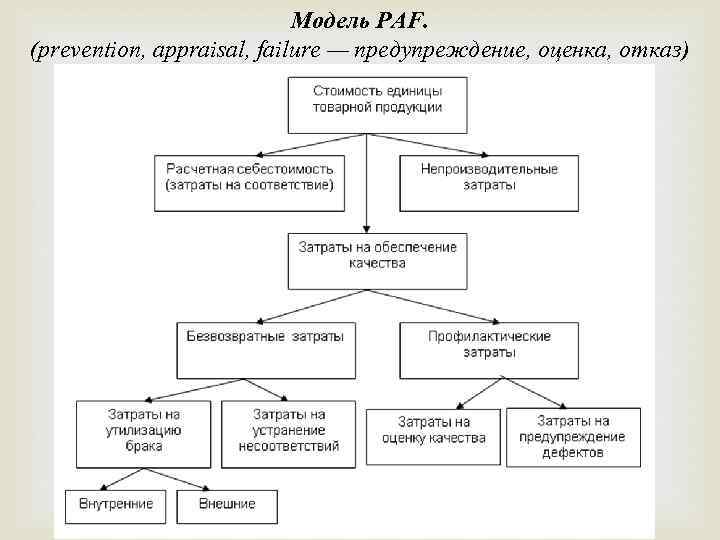

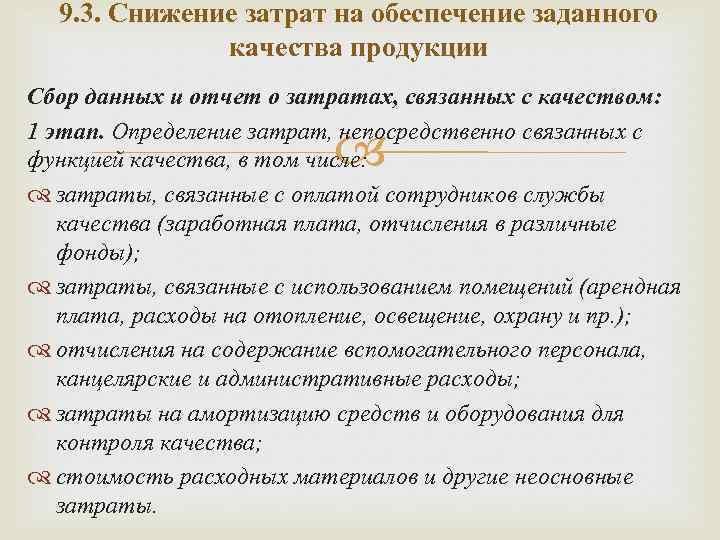

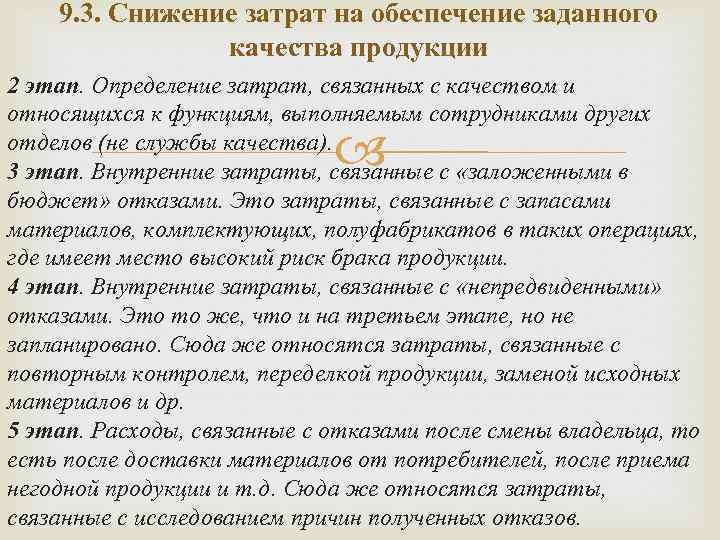

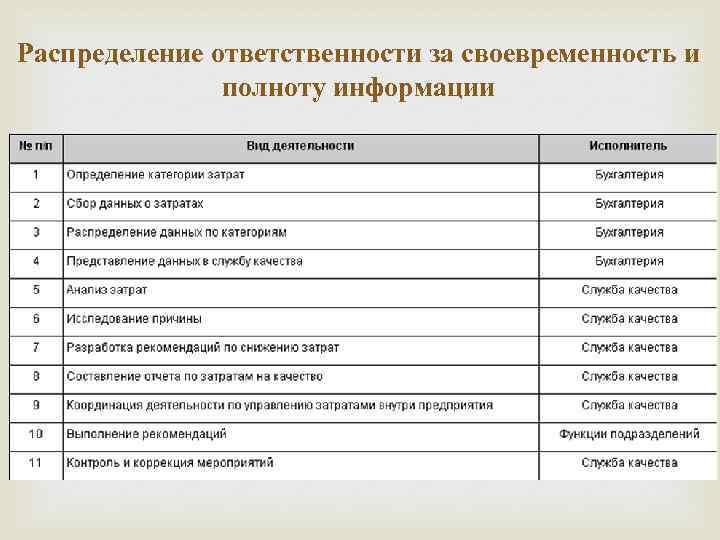

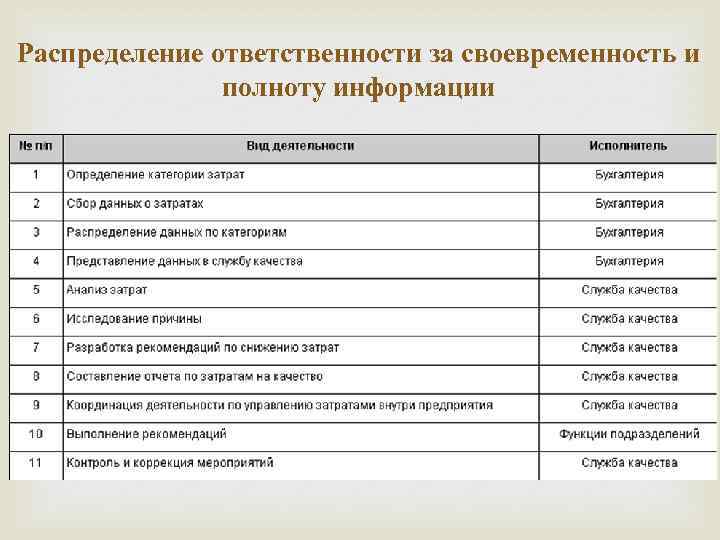

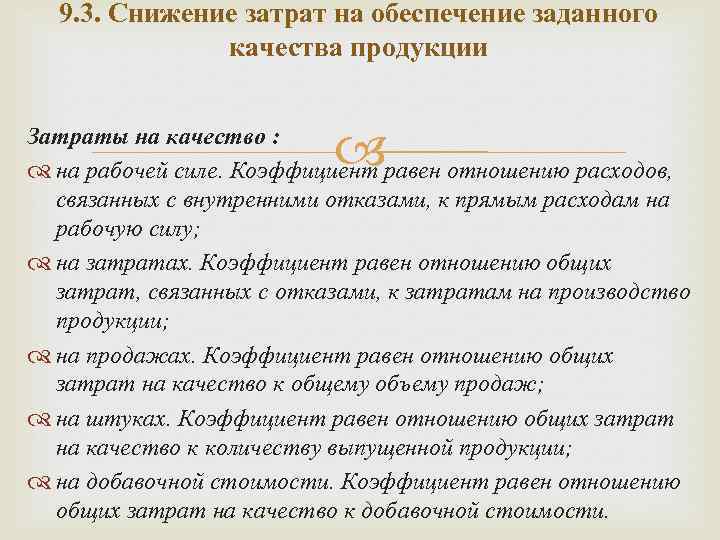

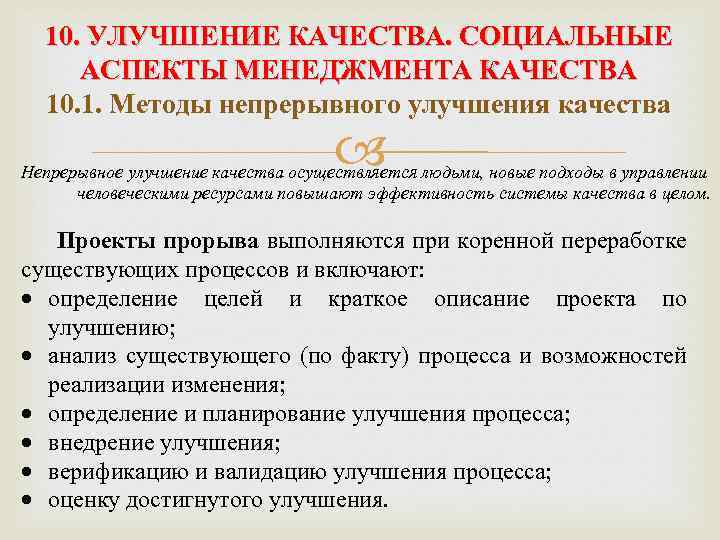

6. 4. 1. Функциональный анализ построение моделей объекта (компонентной, структурной, функциональной); выявление, определение и классификация функций; установление ценности функций; оценка функций; присвоение индекса стоимости; выбор функций для исследования. Типовыми элементами надсистемы являются: на стадии производства; на стадии эксплуатации; на стадии хранения и транспортировки