Лекция_УЗК крупнозернистых материалов.ppt

- Количество слайдов: 17

Ультразвуковой контроль крупнозернистых материалов 1

Ультразвуковой контроль крупнозернистых материалов 1

Контроль аустенитных сварных соединений Аустенит – высокотемпературная аллотропическая модификация сплава железа с углеродом. Аустенитная сталь не ржавеет, не обладает ферромагнитными свойствами. Сварные соединения из сталей аустенитного класса имеют крупнозернистую анизотропную структуру. Сложность ультразвукового контроля связана с высоким уровнем структурных помех, большим затуханием и аномальным распространения ультразвука. 2

Контроль аустенитных сварных соединений Аустенит – высокотемпературная аллотропическая модификация сплава железа с углеродом. Аустенитная сталь не ржавеет, не обладает ферромагнитными свойствами. Сварные соединения из сталей аустенитного класса имеют крупнозернистую анизотропную структуру. Сложность ультразвукового контроля связана с высоким уровнем структурных помех, большим затуханием и аномальным распространения ультразвука. 2

В зависимости от направления волн скорость звука существенно меняется: • до ± 15 % для продольных волн; • до ± 35 % для поперечных волн с вертикальной поляризацией; • до ± 20 % для поперечных волн с горизонтальной поляризацией; • меняется коэффициент затухания. Отношение сигнал/помеха должна быть более ≥ 6 д. Б. 3

В зависимости от направления волн скорость звука существенно меняется: • до ± 15 % для продольных волн; • до ± 35 % для поперечных волн с вертикальной поляризацией; • до ± 20 % для поперечных волн с горизонтальной поляризацией; • меняется коэффициент затухания. Отношение сигнал/помеха должна быть более ≥ 6 д. Б. 3

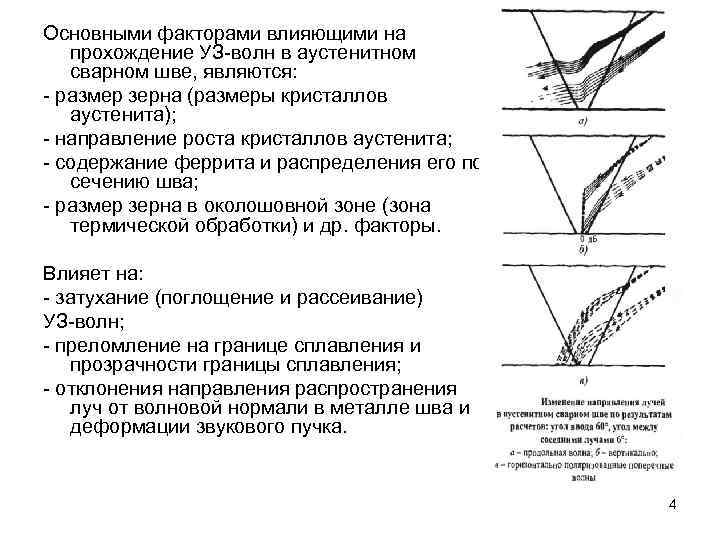

Основными факторами влияющими на прохождение УЗ-волн в аустенитном сварном шве, являются: - размер зерна (размеры кристаллов аустенита); - направление роста кристаллов аустенита; - содержание феррита и распределения его по сечению шва; - размер зерна в околошовной зоне (зона термической обработки) и др. факторы. Влияет на: - затухание (поглощение и рассеивание) УЗ-волн; - преломление на границе сплавления и прозрачности границы сплавления; - отклонения направления распространения луч от волновой нормали в металле шва и деформации звукового пучка. 4

Основными факторами влияющими на прохождение УЗ-волн в аустенитном сварном шве, являются: - размер зерна (размеры кристаллов аустенита); - направление роста кристаллов аустенита; - содержание феррита и распределения его по сечению шва; - размер зерна в околошовной зоне (зона термической обработки) и др. факторы. Влияет на: - затухание (поглощение и рассеивание) УЗ-волн; - преломление на границе сплавления и прозрачности границы сплавления; - отклонения направления распространения луч от волновой нормали в металле шва и деформации звукового пучка. 4

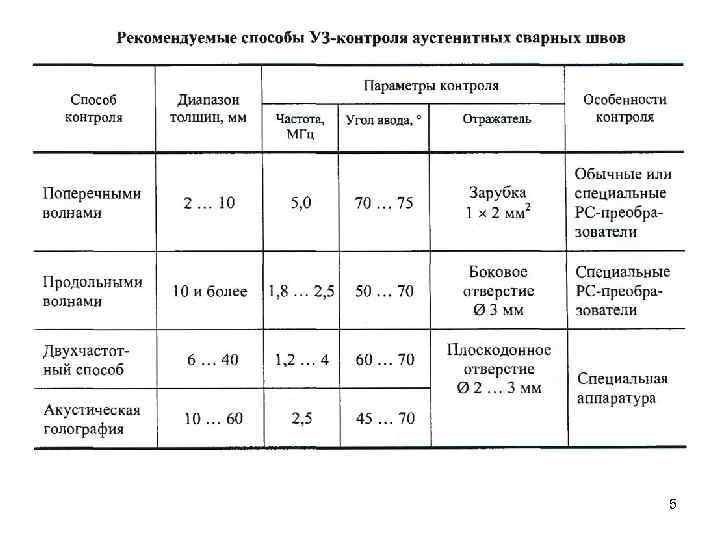

5

5

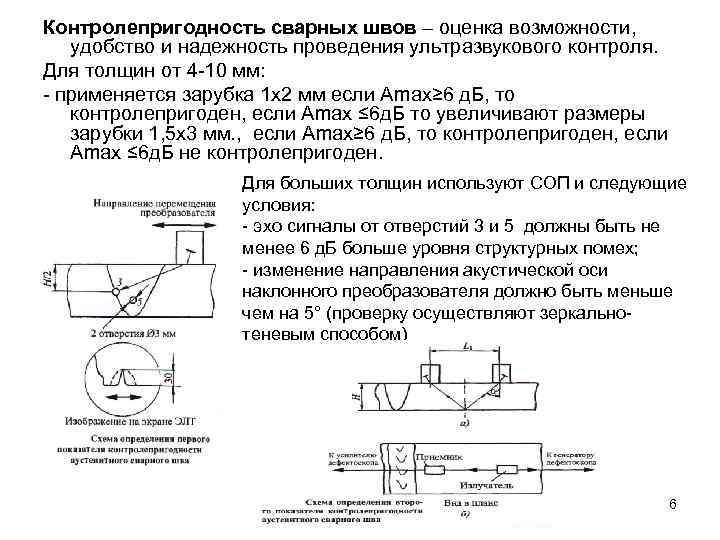

Контролепригодность сварных швов – оценка возможности, удобство и надежность проведения ультразвукового контроля. Для толщин от 4 -10 мм: - применяется зарубка 1 х2 мм если Аmax≥ 6 д. Б, то контролепригоден, если Amax ≤ 6 д. Б то увеличивают размеры зарубки 1, 5 х3 мм. , если Аmax≥ 6 д. Б, то контролепригоден, если Amax ≤ 6 д. Б не контролепригоден. Для больших толщин используют СОП и следующие условия: - эхо сигналы от отверстий 3 и 5 должны быть не менее 6 д. Б больше уровня структурных помех; - изменение направления акустической оси наклонного преобразователя должно быть меньше чем на 5° (проверку осуществляют зеркальнотеневым способом) 6

Контролепригодность сварных швов – оценка возможности, удобство и надежность проведения ультразвукового контроля. Для толщин от 4 -10 мм: - применяется зарубка 1 х2 мм если Аmax≥ 6 д. Б, то контролепригоден, если Amax ≤ 6 д. Б то увеличивают размеры зарубки 1, 5 х3 мм. , если Аmax≥ 6 д. Б, то контролепригоден, если Amax ≤ 6 д. Б не контролепригоден. Для больших толщин используют СОП и следующие условия: - эхо сигналы от отверстий 3 и 5 должны быть не менее 6 д. Б больше уровня структурных помех; - изменение направления акустической оси наклонного преобразователя должно быть меньше чем на 5° (проверку осуществляют зеркальнотеневым способом) 6

Настройка чувствительности производиться по боковым цилиндрическим отверстиям (БЦО) (рис 5. 31) на СОПах выполненных из того же сварного соединения, что и ОК: - для толщин 10 -19, 5 мм наклонным и прямым ПЭП по отверстию 2; - от 20 -60 мм наклонным ПЭП по отверстию 3, прямым ПЭП по отверстию 5 7

Настройка чувствительности производиться по боковым цилиндрическим отверстиям (БЦО) (рис 5. 31) на СОПах выполненных из того же сварного соединения, что и ОК: - для толщин 10 -19, 5 мм наклонным и прямым ПЭП по отверстию 2; - от 20 -60 мм наклонным ПЭП по отверстию 3, прямым ПЭП по отверстию 5 7

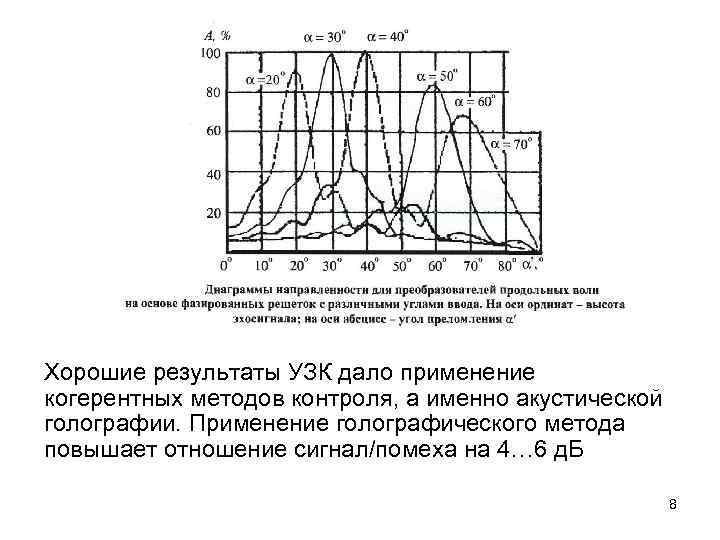

Хорошие результаты УЗК дало применение когерентных методов контроля, а именно акустической голографии. Применение голографического метода повышает отношение сигнал/помеха на 4… 6 д. Б 8

Хорошие результаты УЗК дало применение когерентных методов контроля, а именно акустической голографии. Применение голографического метода повышает отношение сигнал/помеха на 4… 6 д. Б 8

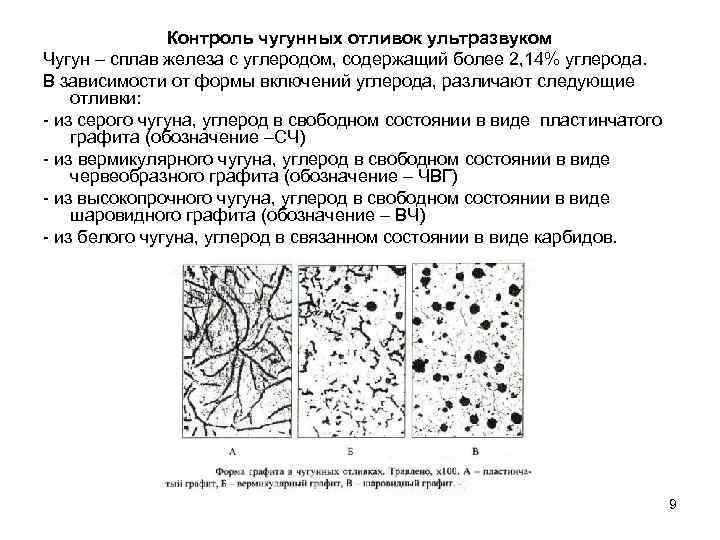

Контроль чугунных отливок ультразвуком Чугун – сплав железа с углеродом, содержащий более 2, 14% углерода. В зависимости от формы включений углерода, различают следующие отливки: - из серого чугуна, углерод в свободном состоянии в виде пластинчатого графита (обозначение –СЧ) - из вермикулярного чугуна, углерод в свободном состоянии в виде червеобразного графита (обозначение – ЧВГ) - из высокопрочного чугуна, углерод в свободном состоянии в виде шаровидного графита (обозначение – ВЧ) - из белого чугуна, углерод в связанном состоянии в виде карбидов. 9

Контроль чугунных отливок ультразвуком Чугун – сплав железа с углеродом, содержащий более 2, 14% углерода. В зависимости от формы включений углерода, различают следующие отливки: - из серого чугуна, углерод в свободном состоянии в виде пластинчатого графита (обозначение –СЧ) - из вермикулярного чугуна, углерод в свободном состоянии в виде червеобразного графита (обозначение – ЧВГ) - из высокопрочного чугуна, углерод в свободном состоянии в виде шаровидного графита (обозначение – ВЧ) - из белого чугуна, углерод в связанном состоянии в виде карбидов. 9

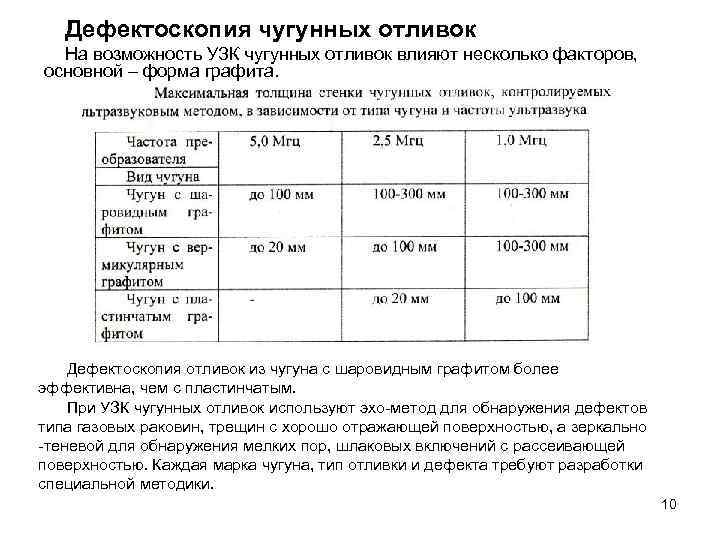

Дефектоскопия чугунных отливок На возможность УЗК чугунных отливок влияют несколько факторов, основной – форма графита. Дефектоскопия отливок из чугуна с шаровидным графитом более эффективна, чем с пластинчатым. При УЗК чугунных отливок используют эхо-метод для обнаружения дефектов типа газовых раковин, трещин с хорошо отражающей поверхностью, а зеркально -теневой для обнаружения мелких пор, шлаковых включений с рассеивающей поверхностью. Каждая марка чугуна, тип отливки и дефекта требуют разработки специальной методики. 10

Дефектоскопия чугунных отливок На возможность УЗК чугунных отливок влияют несколько факторов, основной – форма графита. Дефектоскопия отливок из чугуна с шаровидным графитом более эффективна, чем с пластинчатым. При УЗК чугунных отливок используют эхо-метод для обнаружения дефектов типа газовых раковин, трещин с хорошо отражающей поверхностью, а зеркально -теневой для обнаружения мелких пор, шлаковых включений с рассеивающей поверхностью. Каждая марка чугуна, тип отливки и дефекта требуют разработки специальной методики. 10

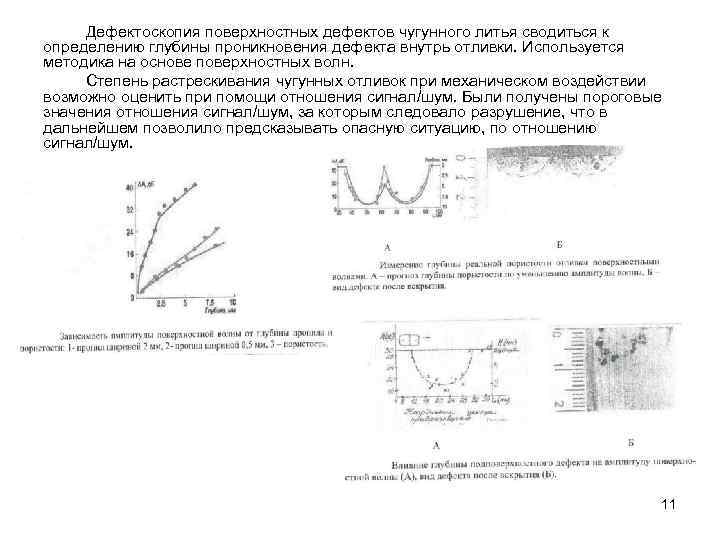

Дефектоскопия поверхностных дефектов чугунного литья сводиться к определению глубины проникновения дефекта внутрь отливки. Используется методика на основе поверхностных волн. Степень растрескивания чугунных отливок при механическом воздействии возможно оценить при помощи отношения сигнал/шум. Были получены пороговые значения отношения сигнал/шум, за которым следовало разрушение, что в дальнейшем позволило предсказывать опасную ситуацию, по отношению сигнал/шум. 11

Дефектоскопия поверхностных дефектов чугунного литья сводиться к определению глубины проникновения дефекта внутрь отливки. Используется методика на основе поверхностных волн. Степень растрескивания чугунных отливок при механическом воздействии возможно оценить при помощи отношения сигнал/шум. Были получены пороговые значения отношения сигнал/шум, за которым следовало разрушение, что в дальнейшем позволило предсказывать опасную ситуацию, по отношению сигнал/шум. 11

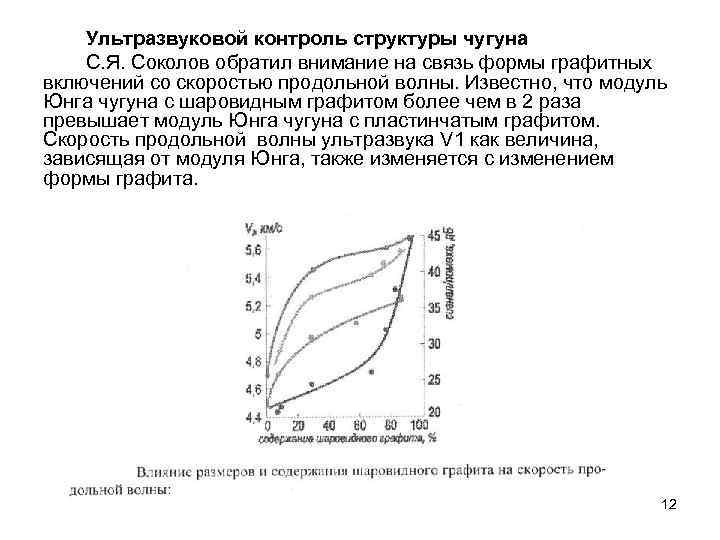

Ультразвуковой контроль структуры чугуна С. Я. Соколов обратил внимание на связь формы графитных включений со скоростью продольной волны. Известно, что модуль Юнга чугуна с шаровидным графитом более чем в 2 раза превышает модуль Юнга чугуна с пластинчатым графитом. Скорость продольной волны ультразвука V 1 как величина, зависящая от модуля Юнга, также изменяется с изменением формы графита. 12

Ультразвуковой контроль структуры чугуна С. Я. Соколов обратил внимание на связь формы графитных включений со скоростью продольной волны. Известно, что модуль Юнга чугуна с шаровидным графитом более чем в 2 раза превышает модуль Юнга чугуна с пластинчатым графитом. Скорость продольной волны ультразвука V 1 как величина, зависящая от модуля Юнга, также изменяется с изменением формы графита. 12

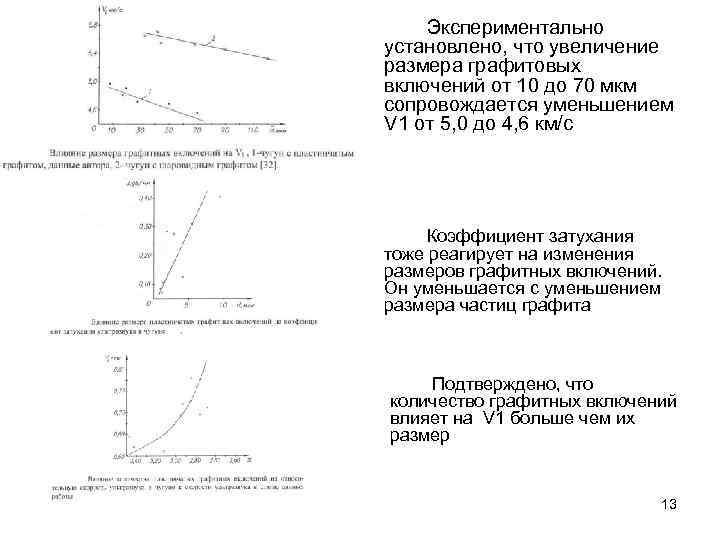

Экспериментально установлено, что увеличение размера графитовых включений от 10 до 70 мкм сопровождается уменьшением V 1 от 5, 0 до 4, 6 км/с Коэффициент затухания тоже реагирует на изменения размеров графитных включений. Он уменьшается с уменьшением размера частиц графита Подтверждено, что количество графитных включений влияет на V 1 больше чем их размер 13

Экспериментально установлено, что увеличение размера графитовых включений от 10 до 70 мкм сопровождается уменьшением V 1 от 5, 0 до 4, 6 км/с Коэффициент затухания тоже реагирует на изменения размеров графитных включений. Он уменьшается с уменьшением размера частиц графита Подтверждено, что количество графитных включений влияет на V 1 больше чем их размер 13

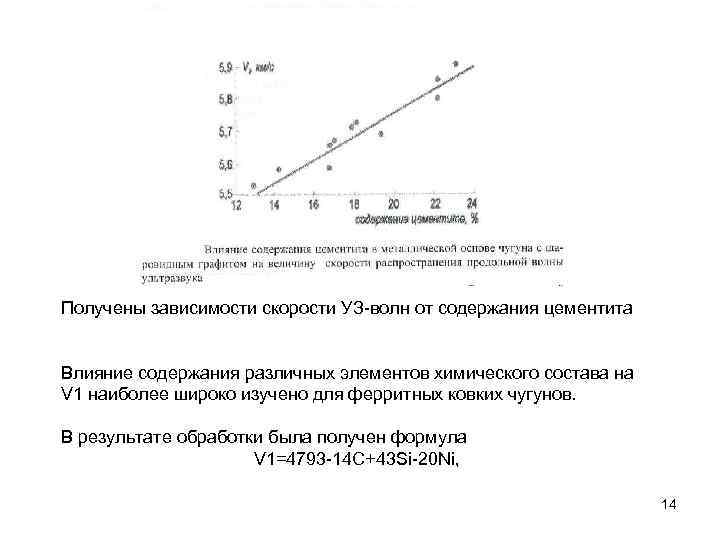

Получены зависимости скорости УЗ-волн от содержания цементита Влияние содержания различных элементов химического состава на V 1 наиболее широко изучено для ферритных ковких чугунов. В результате обработки была получен формула V 1=4793 -14 C+43 Si-20 Ni, 14

Получены зависимости скорости УЗ-волн от содержания цементита Влияние содержания различных элементов химического состава на V 1 наиболее широко изучено для ферритных ковких чугунов. В результате обработки была получен формула V 1=4793 -14 C+43 Si-20 Ni, 14

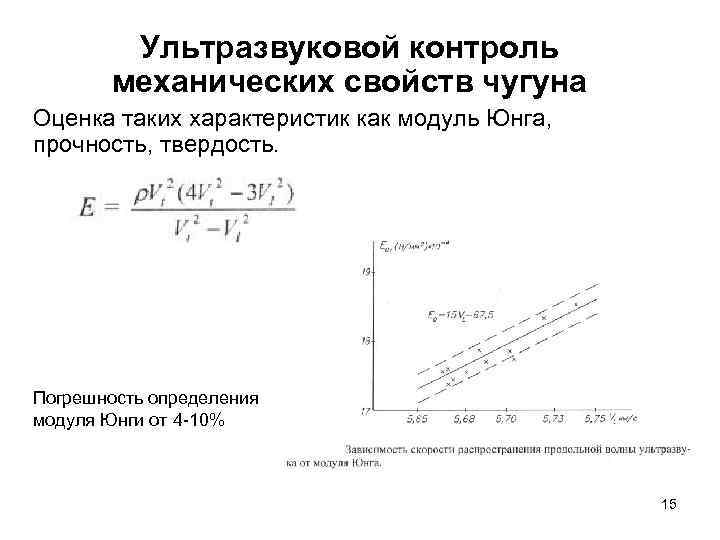

Ультразвуковой контроль механических свойств чугуна Оценка таких характеристик как модуль Юнга, прочность, твердость. Погрешность определения модуля Юнги от 4 -10% 15

Ультразвуковой контроль механических свойств чугуна Оценка таких характеристик как модуль Юнга, прочность, твердость. Погрешность определения модуля Юнги от 4 -10% 15

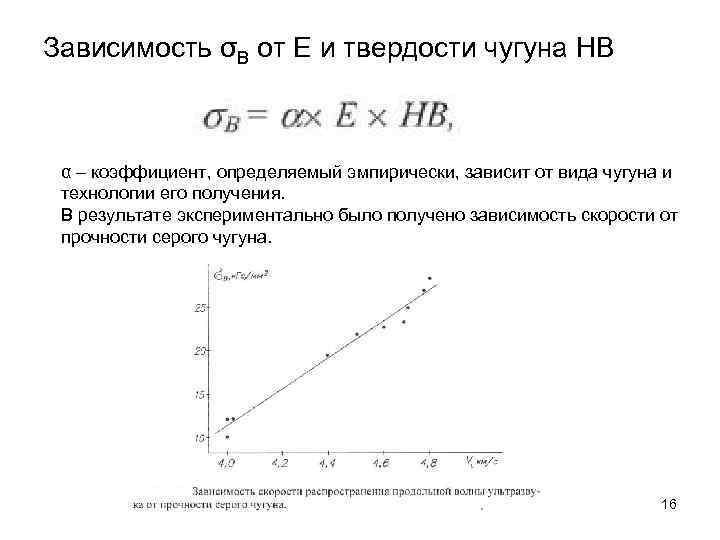

Зависимость σB от E и твердости чугуна НВ α – коэффициент, определяемый эмпирически, зависит от вида чугуна и технологии его получения. В результате экспериментально было получено зависимость скорости от прочности серого чугуна. 16

Зависимость σB от E и твердости чугуна НВ α – коэффициент, определяемый эмпирически, зависит от вида чугуна и технологии его получения. В результате экспериментально было получено зависимость скорости от прочности серого чугуна. 16

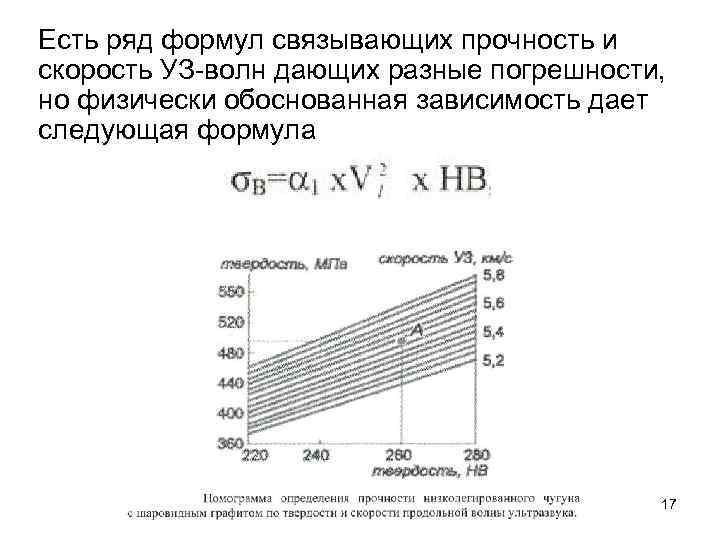

Есть ряд формул связывающих прочность и скорость УЗ-волн дающих разные погрешности, но физически обоснованная зависимость дает следующая формула 17

Есть ряд формул связывающих прочность и скорость УЗ-волн дающих разные погрешности, но физически обоснованная зависимость дает следующая формула 17