УДК 621: 629. 12 Б 1 Ж 34. 5 Рецензент доктор технических наук, профессор кафедры технологии материаловедения СПГУВК Л. И. Погодаев Сумеркин Ю. В. , Цветков Ю. Н. , Афанасьев А. М. Основы технологии судового машиностроения. Лабораторный практикум: учебно-методическое пособие. — СПб. : СПГУВК, 2011 — 82 с. Учебно-методическое пособие соответствует дисциплине «Основы технологии судового машиностроения» . Изложены методические указания к лабораторным работам, проведение которых позволит студентам закрепить знания по статистической оценке точности механической обработки, определению погрешности базирования заготовок при обработке резанием, а также контролю отклонений формы и расположения поверхностей деталей. Предназначено для студентов, обучающихся по направлению 180100. 62 «Кораблестроение, океанотехника и системотехника объектов морской инфраструктуры» , а также для студентов-судомехаников специальности 180103. 65 «Судовые энергетические установки» . Может быть использовано студентами специальности 180403. 65 «Эксплуатация судовых энергетических установок» при изучении дисциплины «Основы технологии производства СЭУ» и специальности 190602. 65 «Эксплуатация перегрузочного оборудования портов и транспортных терминалов» при изучении дисциплины «Технология машиностроения» . УДК 621: 629. 12 ББК 34. 5 © Сумеркин Ю. В. , Цветков Ю. Н. Афанасьев А. М. , 2011 © Санкт. Петербургский государственный университет водных коммуникаций, 2011

РАБОТА № 1. СТАТИСТИЧЕСКАЯ ОЦЕНКА ТОЧНОСТИ РАЗМЕРОВ ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ Описание работы Цель работы. Приобретение студентами навыков статистической обработки результатов измерений и оценки точности размеров деталей после обработки резанием. Содержание работы. Группа студентов из 2 -3 человек получает выборку из партии цилиндрических деталей. Измеряет диаметр каждой детали, строит гистограмму и математического полигон ожидания распределения и среднего диаметров. Вычисляет квадратического оценки отклонения и определяет поле рассеяния диаметров. Необходимые пособия и оборудование — Выборка (в количестве 25— 30 шт. ) из партии цилиндрических деталей (валиков) после механической обработки; — Лабораторная установка для измерения диаметров цилиндрических деталей (см. рис. 1. 3); — Плита чугунная (разметочная); — Набор концевых плоскопараллельных мер длины. Общие положения В производственных условиях даже при работе по методу автоматического получения размеров на предварительно настроенных станках, когда, казалось бы, условия обработки не изменяются, размеры каждой дета¬ 3

ли из партии будут различаться между собой. При проектировании технологических процессов механической обработки необходимо убедиться, что требуемая точность будет обеспечена. Для этого следует определить погрешность обработки и сопоставить ее с заданными параметрами точности. I ]роизводственные погрешности условно делят на систематические и случайные. Систематическими называют погрешности, которые не изменяются при изготовлении одной или нескольких партий изделий (постоянные систематические погрешности) или изменяются по определенному закону (переменные систематические погрешности). Случайными называют погрешности, значения которых не остаются постоянными у изделий из партии, изготовленной при неизменном технологическом процессе и применяемых технологических средствах. Случайные погрешности возникают в результате влияния многих изменяющихся факторов, которые действуют независимо один от другого, причем ни один из них не является доминирующим. Примером случайных погрешностей могут служить погрешности, вызванные неоднородностью физико-механических свойств обрабатываемого материала; погрешности, вызванные неравномерностью припусков на механическую обработку, вибрациями системы СПИДп др. Совместное действие большого числа случайных и систематических факторов при механической обработке ограничивает широкое использование расчетно-аналитических методов определения погрешности. При этом если к началу проектирования технологического процесса не удается установить зависимости для расчета систематических погрешностей, то при отладке технологического определения этих процесса имеется погрешностей возможность пробными количественного измерениями (например, построением точечных диаграмм) и последующим сведением их к минимуму дополнительными настроечными и наладочными работами. Что касается 4

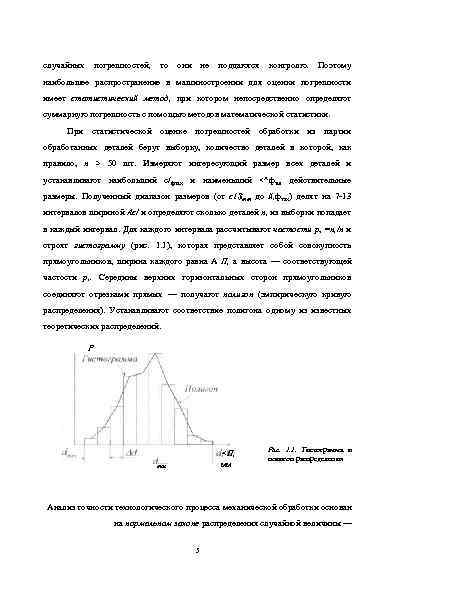

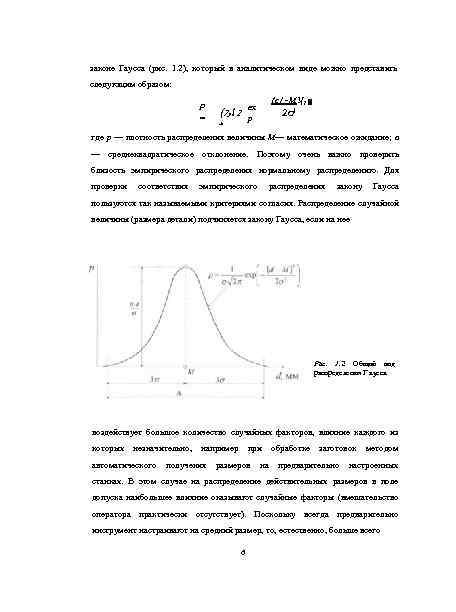

случайных погрешностей, то они не поддаются контролю. Поэтому наибольшее распространение в машиностроении для оценки погрешности имеет статистический метод, при котором непосредственно определяют суммарную погрешность с помощью методов математической статистики. При статистической оценке погрешностей обработки из партии обработанных деталей берут выборку, количество деталей в которой, как правило, п > 50 шт. Измеряют интересующий размер всех деталей и устанавливают наибольший с/фтах и наименьший <^фтш действительные размеры. Полученный диапазон размеров (от с1$тт до й, фтах) делят на 7 -13 интервалов шириной Ас/ и определяют сколько деталей п, из выборки попадает в каждый интервал. Для каждого интервала рассчитывают частости р, =п, /п и строят гистограмму (рис. 1. 1), которая представляет собой совокупность прямоугольников, ширина каждого равна А Л, а высота — соответствующей частости р, . Середины верхних горизонтальных сторон прямоугольников соединяют отрезками прямых — получают полигон (эмпирическую кривую распределения). Устанавливают соответствие полигона одному из известных теоретических распределений. Р <Л, мм тах Рис. 1. 1. Гистограмма и полигон распределения Анализ точности технологического процесса механической обработки основан на нормальном законе распределения случайной величины — 5

законе Гаусса (рис. 1. 2), который в аналитическом виде можно представить следующим образом: Р = (с/ -МУ2 Л ех (7 у!2 р л 2 а 1 где р — плотность распределения величины М— математическое ожидание; а — среднеквадратическое отклонение. Поэтому очень важно проверить близость эмпирического распределения нормальному распределению. Для проверки соответствия эмпирического распределения закону Гаусса пользуются так называемыми критериями согласия. Распределение случайной величины (размера детали) подчиняется закону Гаусса, если на нее Рис. 1. 2. Общий вид распределения Г аусса воздействует большое количество случайных факторов, влияние каждого из которых незначительно, автоматического например получения при размеров на обработке заготовок предварительно методом настроенных станках. В этом случае на распределение действительных размеров в поле допуска наибольшее влияние оказывают случайные факторы (вмешательство оператора практически отсутствует). Поскольку всегда предварительно инструмент настраивают на средний размер, то, естественно, больше всего 6

будут получать деталей с размерами, приближающимися к настроечному размеру, а рассеяние действительных размеров от него будет определяться действием случайных факторов. При решении многих практических задач нет необходимости характеризовать случайную величину исчерпывающим образом, достаточно указать только отдельные характеристики распределения. К числовым характеристикам теоретического распределения случайной величины, которые можно получить по генеральной совокупности значений случайной величины, относят математическое ожидание, характеризующее центр группирования случайной величины, и дисперсию, характеризующую рассеяние случайной величины вокруг математического ожидания. Статистическое (эмпирическое) распределение получают по выборке значений случайной величины из генеральной совокупности, поэтому характеристики эмпирического распределения называют выборочными характеристиками, или оценками. Чаще всего в качестве выборочных характеристик, применяют: — выборочное среднее (оценку математического ожидания), вычисляемое как среднее арифметическое по формуле (1. 1) п где б/, — размер г'-й детали; — выборочную дисперсию, которую определяют согласно выражению На практике чаще всего вместо выборочной дисперсии используют выборочное среднее квадратическое отклонение (СКВО), вычисляемое как (1. 2) 7

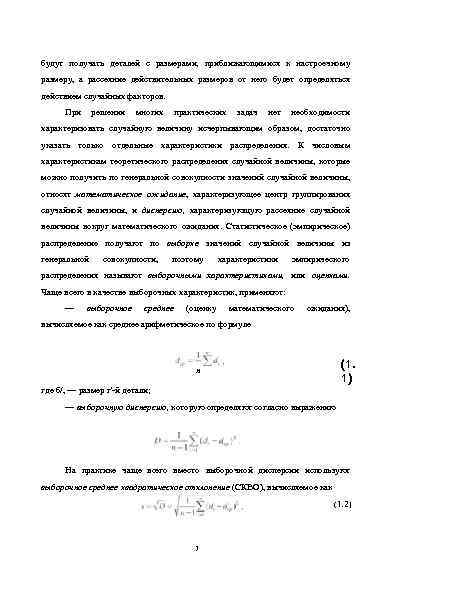

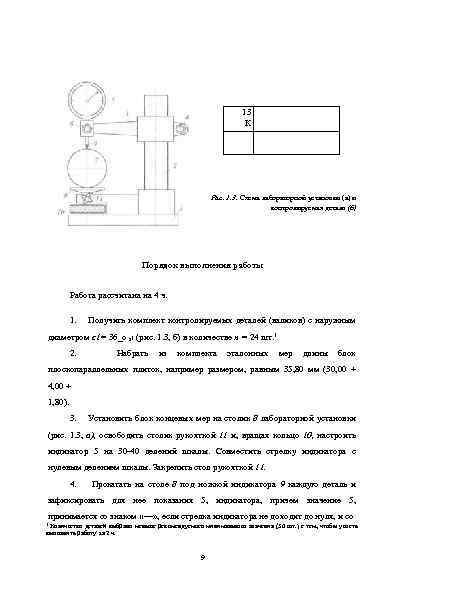

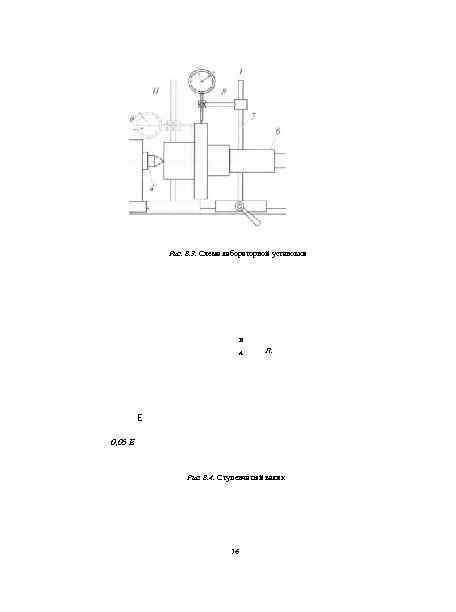

где. V — выборочное СКВО (оценка СКВО). Удобство СКВО в том, что оно имеет такую же размерность, что и случайная величина. Если распределение случайной величины подчиняется нормальному закону, то за ширину Д поля рассеяния случайной величины около ее математического ожидания принимают величину А = 6 а, так как с доверительной вероятностью 99, 7 % случайная величина б/ = М + Зет. Чтобы обработка осуществлялась без брака, должно соблюдаться условие Д < ТУ, где Тс1—допуск размера с/. Если выборка велика, то с достаточной для практики точностью можно принять, что с1 ср~М и л 1 ~ <7. А значит, с доверительной вероятностью 99, 7 % (то есть для 997 деталей из 1000) можно определить размер обработанных деталей как с1 =<Лср± 3$. Лабораторная установка (рис. 1. 3, а) состоит из основания /, на котором установлена стойка 2. На стойке крепится траверса 3, положение которой по высоте стойки фиксируется с помощью винта 4. На траверсе 3 крепится индикатор 5 часового типа с помощью винта 6. Цена деления индикатора 0, 001 мм. Контролируемую деталь 7 (см. также рис. 1. 3, б) при измерениях располагают на специальном столике 8 под ножкой 9 индикатора 5. При настройке прибора столик 8 перемещают в вертикальном направлении поворотом кольца 10. Рукоятка 11 жестко фиксирует положение столика по высоте после настройки индикатора. Для проведения измерений лабораторную установку настраивают по блокам концевых плоскопараллельных мер длины. 8

13 К Рис. 1. 3. Схема лабораторной установки (а) и контролируемая деталь (б) Порядок выполнения работы Работа рассчитана на 4 ч. 1. Получить комплект контролируемых деталей (валиков) с наружным диаметром с1= 36_о 31 (рис. 1. 3, б) в количестве п = 24 шт. 1 2. Набрать из комплекта эталонных мер длины блок плоскопараллельных плиток, например размером, равным 35, 80 мм (30, 00 + 4, 00 + 1, 80). 3. Установить блок концевых мер на столик 8 лабораторной установки (рис. 1. 3, а), освободить столик рукояткой 11 и, вращая кольцо 10, настроить индикатор 5 на 30 -40 делений шкалы. Совместить стрелку индикатора с нулевым делением шкалы. Закрепить стол рукояткой 11. 4. Прокатать на столе 8 под ножкой индикатора 9 каждую деталь и зафиксировать для нее показания 5, индикатора, причем значение 5, принимается со знаком «—» , если стрелка индикатора не доходит до нуля, и со Количество деталей выбрано меньше рекомендуемого минимального значения (50 шт. ) с тем, чтобы успеть выполнить работу' за 2 ч. 1 9

знаком «+» — если стрелка переходит через нуль. Значения 5, записываются в табл. 1 Л. 5. Рассчитать размеры валиков по формуле = с/„ + , мм, здесь — настроечный размер, на который был настроен индикатор, то есть равный 35, 80 мм. Занести значения <1, в табл. 1. 1. 6. Определить наибольший с1 тм и наименьший с!, „„ предельный размеры в выборке и весь ряд значений величины У разбить на т интервалов. Количество интервалов рассчитать по формуле т = 4 п и округлить до ближайшего целого числа в большую сторону. Ширину интервалов определить как АЛ = (<(ш ~с1 тю)/т. 7. Определить границы каждого интервала (б/тт), и (с1 тш), и записать значения в табл. 1. 2. Например, для первого интервала: (^ГП 111) 1 ^П 11 П И (<^тах) I ^1111 Г"Ас1, для второго — (Утт)2 ^гйш ^ Ас/ И (Утах)г с1 т и Т. д. 8. Для каждого интервала Ас1, определить количество деталей п„ размеры которых попали в этот интервал, и найти частости: р, = п, / п. Значения р, записать в табл. 1. 2. 9. 10. Построить гистограмму и полигон распределения (рис. 1. 1). По формулам (1. 1) и (1. 2) определить выборочные характеристики полученного распределения. Для этого рассчитать в табличной форме (табл. 1. 1) необходимые суммы. Значения У ср и л занести в табл. 1. 2. 11. Нанести на график эмпирического распределения значение выборочного среднего с1 ср. Рассчитать поле рассеяния размеров по формуле А ~ 6$. 10

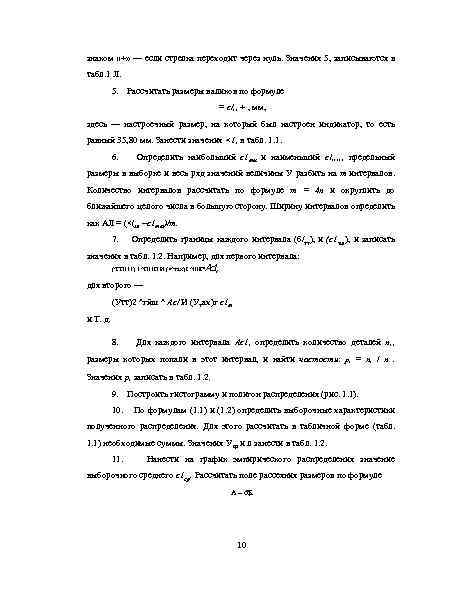

Значение Л записать в табл. 1. 2. Показать поле рассеяния на графике, откладывая слева и справа от значения с1 ср отрезки длиной Зя. 12. По виду эмпирического распределения сделать вывод о законе распределения размеров и соответственно о применяемом методе обеспечения точности размеров при механической обработке. Таблица 1. 1 Де № де та ли 1 2 3 4 5 6 п Суммы йствительнме разме ры валиков (настроечный размер = 35, 80 мм) Ж - с1 ср, мм (4 -^ср)2 Отклонение 8, от с(, -с{н+ 5/, мм настроечного размера, мм — - Таблица 1. 2 № интерв ала Результаты сга гнсгическою анализа точности Границы Частость ^ср> Число деталей п„ Р 1 = п/п попавших в интервалов мм интервал 1 2 т 1 1 ММ А, мм

Содержание отчета 1. Название и цель работы. 2. Перечень применяемых оборудования и образцов. 3. Эскиз экспериментальной установки. 4. Результаты статистической обработки в виде заполненных таблиц (см. табл. 1. 1 и 1. 2). 5. Гистограмма, полигон с нанесенными значениями выборочного среднего и поля рассеяния диаметров валиков; 6. Вывод. Контрольные вопросы 1. На какие группы делятся производственные погрешности? 2. Какой метод чаще всего применяют на практике, чтобы оценить точность механической обработки? 3. В чем суть статистического метода оценки погрешности механической обработки? 4. В каких случаях распределение случайной величины подчиняется нормальному распределению? 5. Что такое гистограмма и полигон? 6. Перечислите характеристики эмпирического распределения. 12

РАБОТА № 2. ПОГРЕШНОСТЬ БАЗИРОВАНИЯ ПРИ УСТАНОВКЕ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК НА ПРИЗМАТИЧЕСКОЙ ОПОРЕ Описание работы Цель работы. Ознакомление студентов с причинами возникновения погрешности базирования при механической обработке на примере установки заготовок на призматической опоре. Содержание работы. Группа студентов из двух человек получает выборку из партии цилиндрических деталей (например, поршневых пальцев). Измеряет диаметр каждой детали, определяет детали с наибольшим и наименьшим предельными размерами. Определяет с помощью указанных двух деталей погрешность базирования при установке на плоскости и на призматической опоре. Сравнивает экспериментальное значение погрешности базирования с теоретическим (расчетным). Необходимые пособия и оборудование — выборка (в количестве 8 -10 шт. ) из партии цилиндрических деталей после механической обработки; — лабораторная установка для измерения диаметров цилиндрических деталей (см. рис. 2. 3); — призматическая опора; — плита чугунная (разметочная); — набор концевых плоскопараллельных мер длины. 13

Общие положения Процесс установки заготовки на станок или в приспособление состоит из двух этапов: — первый этап — базирование; — второй этап — закрепление. Базирование — придание заготовке или изделию требуемого положения в выбранной системе координат. Закрепление обеспечивает неизменность положения заготовки, полученного при базировании, на весь период ее обработки. Требования к точности установки зависят от методов обеспечения точности размеров. При использовании метода пробных ходов и измерений — требования к точности установки менее жесткие, чем при обеспечении точности методом автоматического получения размеров на предварительно настроенном станке. Объясняется это тем, что при использовании метода пробных ходов и измерений станочник, корректируя положение инструмента после снятия пробной стружки, имеет возможность устранить влияние погрешности установки; может также варьировать усилия закрепления, изменяя деформацию заготовки. При установке заготовки в приспособление или на станке для обработки методом автоматического получения размеров на предварительно настроенном станке достигаемая точность размеров зависит от положения измерительной базы заготовки относительно режущего инструмента. Колебания положения измерительной базы заготовки являются причиной возникновения погрешности установки еуст, вызывающей рассеяние размеров Погрешность установки еуст состоит из погрешностей: — базирования е& — закрепления е ; 3 14 деталей в партии.

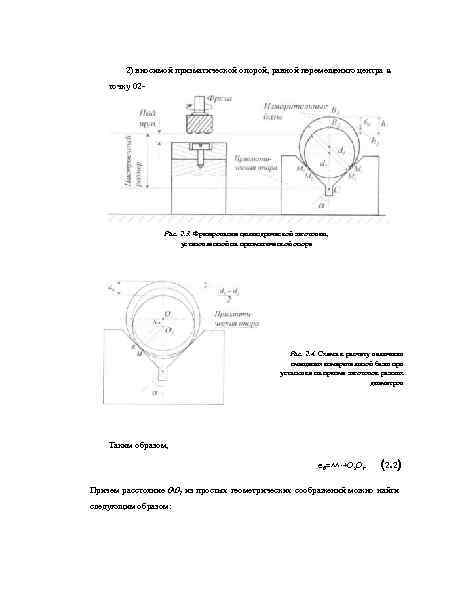

— вызванной неточностью приспособления е пр. Если принять, что Е 6, с, и ? , пр — независимые величины, подчиняющиеся нормальному закону распределения, получим, что Погрешность базирования — отклонение фактического положения заготовки от требуемого, возникающее при несовмещении измерительной базы с технологической. Погрешность Еъ определяется как расстояние между предельными положениями проекции измерительной базы на направление выполняемого размера. При измерительной погрешность совпадении базирования технологической всегда базы отсутствует. с Эта погрешность всегда определяется для конкретного выполняемого размера при данной схеме установке, поэтому величине еб в расчетах присваивают индекс соответствующего размера. Значения погрешности базирования для любого выполняемого размера определяют с помощью элементарных геометрических вычислений. Погрешность деформаций закрепления заготовки, опор е 3 и — других возникает вследствие деталей упругих приспособления при закреплении, приводящих к смещению установочных и измерительных баз относительно выставленного на размер инструмента. Погрешность, вызываемая неточностью приспособления епр определяется погрешностями при изготовлении и сборке установочных элементов приспособления, их износом и ошибками установки приспособления на станке. В машиностроении широкое распространение имеют цилиндрические детали (рис. 2. 1). При обработке на фрезерных, сверлильных и других аналогичных станках заготовки таких деталей устанавливают чаще всего на плоскости стола (см. рис. 2. 2) или на постоянных призматических опорах (см. рис. 2. 3). При установке на плоскости стола станка (в ла¬ 15

бораторной работе на контрольной плите) положение заготовки не ориентировано относительно режущего инструмента по осям, параллельным контрольной плите. Следовательно, перед обработкой в таких случаях надо положение детали специально выверять. Наоборот, установка заготовок на призматические опоры автоматически ориентирует заготовки относительно режущего инструмента. Последнее обстоятельство имеет существенное значение при обеспечении точности методом автоматического получения размеров на предварительно настроенных станках. Рис. 2. 1. Уступ (лыска) на поверхности цилиндрической / детали, полученный фрезеро- При использовании призматических опор принимают, что е 3 = епр = О, а поэтому е^т =е 6. Поясним причину возникновения погрешности базирования е 6 на примере фрезерования лысок или уступов на поверхности цилиндрических заготовок при обеспечении точности методом автоматического получения размеров на предварительно настроенном станке. Особенность автоматического получения размеров на предварительно настроенных станках в том, что в процессе обработки положение инструмента остается постоянным. Пусть имеется множество цилиндрических заготовок, диаметр которых колеблется от наименьшего предельного й до наибольшего предельного размера с12 и у которых необходимо произвести обработку поверхности /, обеспечив точность размера Н± 0, 5 ТН (рис. 2. 1). 16

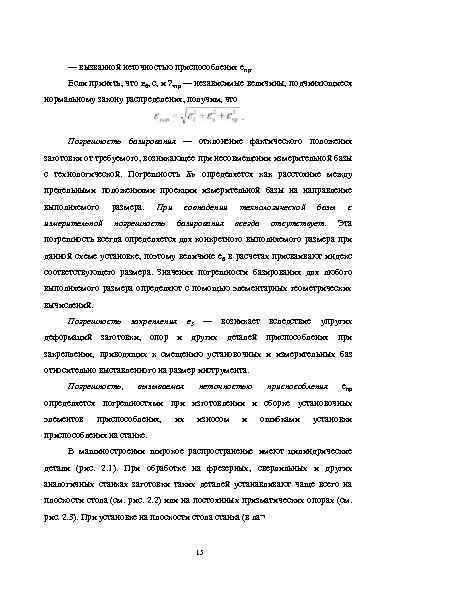

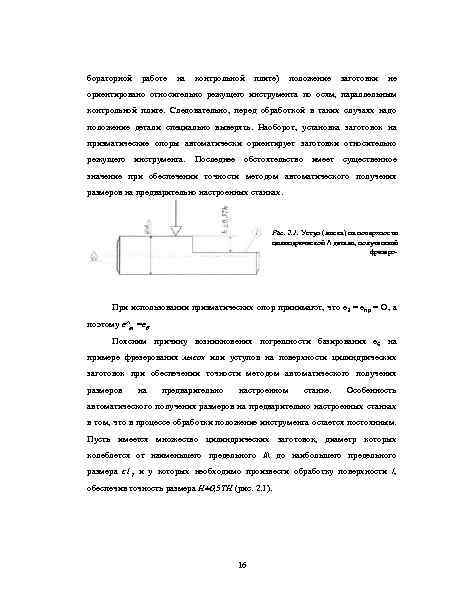

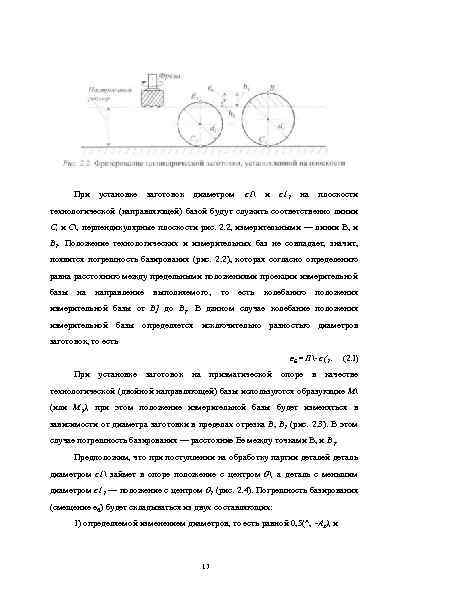

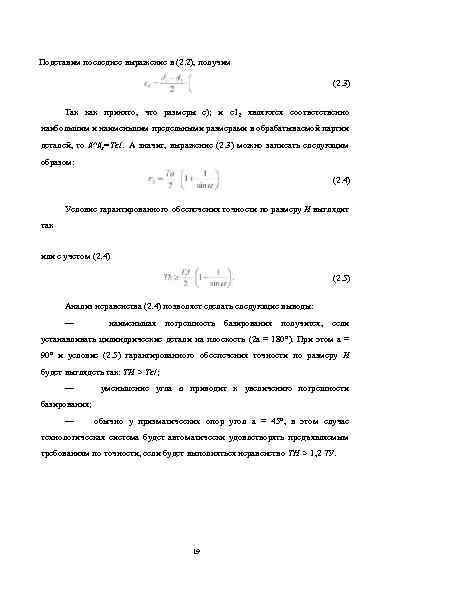

При установке заготовок диаметром с1 и с12 на плоскости технологической (направляющей) базой будут служить соответственно линии С, и С, перпендикулярные плоскости рис. 2. 2, измерительными — линии В, и В 2. Положение технологических и измерительных баз не совпадает, значит, появится погрешность базирования (рис. 2. 2), которая согласно определению равна расстоянию между предельными положениями проекции измерительной базы на направление выполняемого, то есть колебанию положения измерительной базы от В] до В 2. В данном случае колебание положения измерительной базы определяется исключительно разностью диаметров заготовок, то есть е 6=Л-с(2. При установке заготовок на призматической (2. 1) опоре в качестве технологической (двойной направляющей) базы используются образующие М (или М 2), при этом положение измерительной базы будет изменяться в зависимости от диаметра заготовки в пределах отрезка В, В 2 (рис. 2. 3). В этом случае погрешность базирования — расстояние Ее между точками В, и В 2. Предположим, что при поступлении на обработку партии деталей деталь диаметром с1 займет в опоре положение с центром 0, а деталь с меньшим диаметром с12 — положение с центром 02 (рис. 2. 4). Погрешность базирования (смещение е 6) будет складываться из двух составляющих: 1) определяемой изменением диаметров, то есть равной 0, 5(^, -Аг), и 17

2) вносимой призматической опорой, равной перемещению центра В точку 02 - Рис. 2. 3. Фрезерование цилиндрической заготовки, установленной на призматической опоре Рис. 2. 4. Схема к расчету величины смещения измерительной базы при установке на призме заготовок разных диаметров Таким образом, еб=^^-+Ох. Ог. (2. 2) Причем расстояние 0�2 из простых геометрических соображений можно найти следующим образом:

Подставим последнее выражение в (2. 2), получим (2. 3) Так как принято, что размеры с); и с12 являются соответственно наибольшим и наименьшим предельными размерами в обрабатываемой партии деталей, то й^йг=Тс1. А значит, выражение (2. 3) можно записать следующим образом: (2. 4) Условие гарантированного обеспечения точности по размеру И выглядит так или с учетом (2. 4) (2. 5) Анализ неравенства (2. 4) позволяет сделать следующие выводы: — наименьшая погрешность базирования получится, если устанавливать цилиндрические детали на плоскость (2 а = 180°). При этом а = 90° и условие (2. 5) гарантированного обеспечения точности по размеру И будет выглядеть так: ТИ > Тс/; — уменьшение угла а приводит к увеличению погрешности базирования; — обычно у призматических опор угол а = 45°, в этом случае технологическая система будет автоматически удовлетворять предъявляемым требованиям по точности, если будет выполняться неравенство ТН > 1, 2 7 У. 19

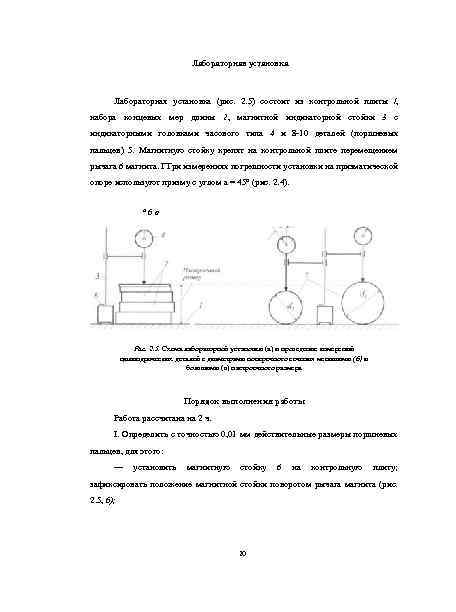

Лабораторная установка (рис. 2. 5) состоит из контрольной плиты /, набора концевых мер длины 2, магнитной индикаторной стойки 3 с индикаторными головками часового типа 4 и 8 -10 деталей (поршневых пальцев) 5. Магнитную стойку крепят на контрольной плите перемещением рычага 6 магнита. ГТри измерениях погрешности установки на призматической опоре используют призму с углом а = 45° (рис. 2. 4). а бв Рис. 2. 5. Схема лабораторной установки (а) и проведение измерений цилиндрических деталей с диаметрами поперечного сечения меньшими (б) и большими (в) настроечного размера Порядок выполнения работы Работа рассчитана на 2 ч. I. Определить с точностью 0, 01 мм действительные размеры поршневых пальцев, для этого: — установить магнитную стойку 6 на контрольную плиту; зафиксировать положение магнитной стойки поворотом рычага магнита (рис. 2. 5, б); 20

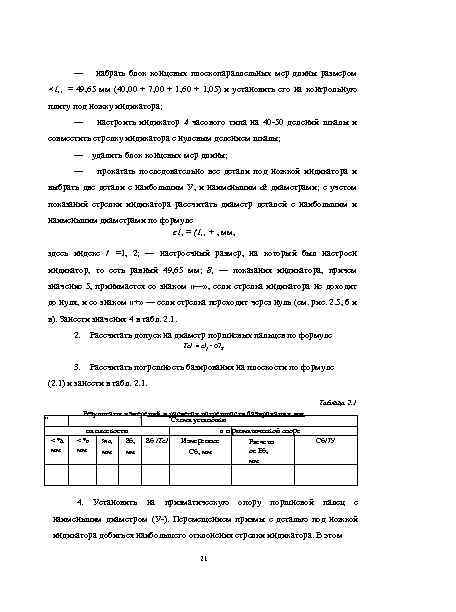

— набрать блок концевых плоскопараллельных мер длины размером <1„ = 49, 65 мм (40, 00 + 7, 00 + 1, 60 + 1, 05) и установить его на контрольную плиту под ножку индикатора; — настроить индикатор 4 часового типа на 40 -50 делений шкалы и совместить стрелку индикатора с нулевым делением шкалы; — — удалить блок концевых мер длины; прокатать последовательно все детали под ножкой индикатора и выбрать две детали с наибольшим У, и наименьшим & диаметрами; с учетом показаний стрелки индикатора рассчитать диаметр деталей с наибольшим и наименьшим диаметрами по формуле с1, = (1„ + , мм, здесь индекс /' =1, 2; — настроечный размер, на который был настроен индикатор, то есть равный 49, 65 мм; 8, — показания индикатора, причем значение 5, принимается со знаком «—» , если стрелка индикатора не доходит до нуля, и со знаком «+» — если стрелка переходит через нуль (см. рис. 2. 5, б и в). Занести значения 4 в табл. 2. 1. 2. Рассчитать допуск на диаметр поршневых пальцев по формуле Тс1 = с!] - о? 2. 3. Рассчитать погрешность базирования на плоскости по формуле (2. 1) и занести в табл. 2. 1. Таблица 2. 1 " <*и мм Результаты измерений и расчетов погрешности базирования, мм Схема установки на плоскости в п ризматической опоре <*ь та, 8 б /Тс1 Измеренное Расчетн мм ое Еб, мм мм Сб, мм мм 4. Установить на призматическую опору поршневой Сб/7 У палец с наименьшим диаметром (У-). Перемещением призмы с деталью под ножкой индикатора добиться наибольшего отклонения стрелки индикатора. В этом 21

положении настроить индикатор на 40 -50 делений шкалы и совместить нулевое деление шкапы со стрелкой индикатора. 5. Снять деталь диаметром и на ее место установить палец с наибольшим диаметром (а? ; ). Переместить деталь диаметром й вместе с призмой под ножкой индикатора; зафиксировать показание А стрелки индикатора. Принять погрешность базирования при установке в призматической опоре Ед= А. 6. Сопоставить экспериментальное значение е 6 с допуском на диаметр Тс1. Отношение записать в табл. 2. ]. 7. Рассчитать по формуле (2. 4) теоретическое значение Еб и сравнить его с измеренным значением. Сделать вывод. Содержание отчета 1. Название и цель работы. 2. Перечень применяемых оборудования и образцов. 3. Эскиз экспериментальной установки. 4. Результаты измерений в виде заполненной табл. 2. 1. 5. Вывод. Контрольные вопросы 1. На какие этапы делится процесс установки заготовки? 2. Из каких составляющих складывается погрешность установки? 3. Что такое погрешность базирования? 4. В каком случае погрешность базирования равна нулю? 5. Из каких составляющих складывается погрешность базирования при установке цилиндрических заготовок на призматические опоры? 22

РАБОТА № 3. КОМПОНОВКА, СБОРКА И НАСТРОЙКА УНИВЕРСАЛЬНОСБОРНЫХ ПРИСПОСОБЛЕНИЙ Описание работы Цель работы. Ознакомление студентов с основной номенклатурой комплекта стандартных деталей и узлов, позволяющих компоновать из них универсально-сборные приспособления для выполнения различных операций по механической обработке и контролю деталей машиностроения, и привитие навыков расчета настроечных размеров, компоновки, сборки и настройки универсально-сборных приспособлений. Содержание работы. Группа студентов из двух человек получает необходимое оборудование и инструмент и собирает универсальносборное приспособление для сверления отверстий в торце цилиндрической заготовки. Предъявляет собранное приспособление преподавателю. Необходимые оборудование и инструмент Плита с Г-образными пазами 240 x 240*60 мм 1 шт. Опора квадратная 60*60*80 мм Опора — 1 шт. прямоугольная 60*45*80 мм Приспособление — 2 шт. прижимное Призма 45*45*60 мм (ф =120°) - 1 шт. Планка откидная (шарнирная) Планка — 2 шт. Прокладка прямоугольная 45*30*20 мм — 2 шт. 1 шт. Кондукторная втулка - 2 шт. 23

Упорная планка — 1 шт. Крепежные болты — 4 шт. Гайки фасонные Ключ — 6 шт. накидной I шт. — 1 шт. Обрабатываемая деталь Набор плоскопараллельных концевых мер длины Контрольные валики 1 комплект 2 шт. Общие положения Универсально-сборные приспособления (УСП) предназначены для выполнения токарных, фрезерных, расточных, шлифовальных, контрольных и других операций при обработке деталей в механообрабатывающих цехах. УСП собираются на основе заранее приобретенного комплекта стандартных деталей следующих шести групп: — базовые — плиты, угольники, призмы; — корпусные — опоры квадратные, прямоугольные; —у стан овочи о-направляющие; — крепежно-прижимные', — общего назначения', —узлы. Базовые и корпусные детали изготавливают из легированной стали 12 ХНЗА (твердость 57 -63 НЯС), установочно-направляющие из углеродистой инструментальной стали У 8 А, У 10 А (твердость 55 -60 НКС), крепежные из стали 38 ХМ, 40 Х (твердость 40— 44 НКС). Базовые, корпусные и установочно-направляющие детали обрабатывают с высокой точностью. Эти детали взаимозаменяемые. 24

Сущность применения УСП состоит в том, что в зависимости от конструктивно-технологических требований рабочего чертежа обрабатываемой детали из имеющегося на предприятии комплекта собирают станочное приспособление с элементами для базирования и крепления заготовки. Производится контрольная обработка заготовки и, если выполняются требования по точности обработки, обрабатывается вся партия деталей. После завершения обработки приспособление разбирают, а составляющие его детали повторно многократно применяют при сборке других приспособлений. Это позволяет сократить сроки технологической подготовки производства, исключает необходимость проектирования и изготовления специальных приспособлений. Особенно эффективно применение УСП при обработке деталей сложной формы, так как при обработке таких деталей возникают трудности при их базировании и закреплении. Взаимозаменяемость деталей и сборочных единиц УСП дает возможность собирать приспособления для обработки заготовок с точностью до 8 -го квалитета и допусками расположения обрабатываемых поверхностей, соответствующими 9 -й степени точности. Более жесткие требования обеспечиваются подбором деталей УСП или регулировкой баз. Соединение элементов УСП осуществляют посредством пазов и шпонок. Базовая плита имеет точные продольные и поперечные Т-образные пазы. Конструктивные элементы, также имеющие пазы, соединяют с плитой посредством пазовых элементов — шпонок. УСП обеспечивают высокую гибкость, так как присоединяемые элементы могут быть установлены в любом требуемом месте, в зависимости от размеров и формы обрабатываемой детали. Разнообразная номенклатура стандартных деталей и сборочных единиц УСП, а также высокая точность базирования составных элементов приспособления и стабильность их положения в процессе обработки по¬ 25

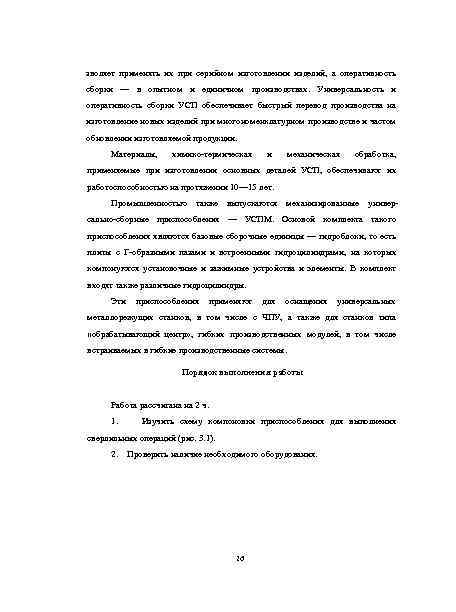

зволяет применять их при серийном изготовлении изделий, а оперативность сборки — в опытном и единичном производствах. Универсальность и оперативность сборки УСП обеспечивает быстрый перевод производства на изготовление новых изделий при многономенклатурном производстве и частом обновлении изготовляемой продукции. Материалы, химико-термическая и механическая обработка, применяемые при изготовлении основных деталей УСП, обеспечивают их работоспособностью на протяжении 10— 15 лет. Промышленностью также выпускаются механизированные универсально-сборные приспособления — УСПМ. Основой комплекта такого приспособления являются базовые сборочные единицы — гидроблоки, то есть плиты с Г-образными пазами и встроенными гидроцилиндрами, на которых компонуются установочные и зажимные устройства и элементы. В комплект входят также различные гидроцилиндры. Эти приспособления применяют для оснащения универсальных металлорежущих станков, в том числе с ЧПУ, а также для станков типа «обрабатывающий центр» , гибких производственных модулей, в том числе встраиваемых в гибкие производственные системы. Порядок выполнения работы Работа рассчитана на 2 ч. 1. Изучить схему компоновки приспособления для выполнения сверлильных операций (рис. 3. 1). 2. Проверить наличие необходимого оборудования. 26

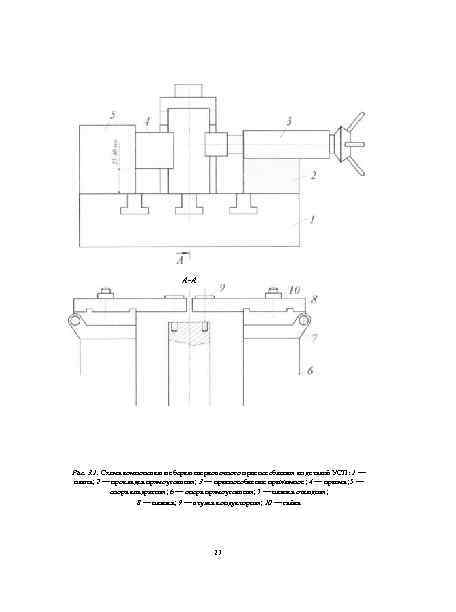

А-А Рис. 3. 1. Схема компоновки и сборки сверловочного приспособления из деталей УСП: 1 — плита; 2 — прокладка прямоугольная; 3 — приспособление прижимное; 4 — призма; 5 — опора квадратная; 6 — опора прямоугольная; 7 — планка откидная; 8 — планка; 9 — втулка кондукторная; 10 — гайка 27

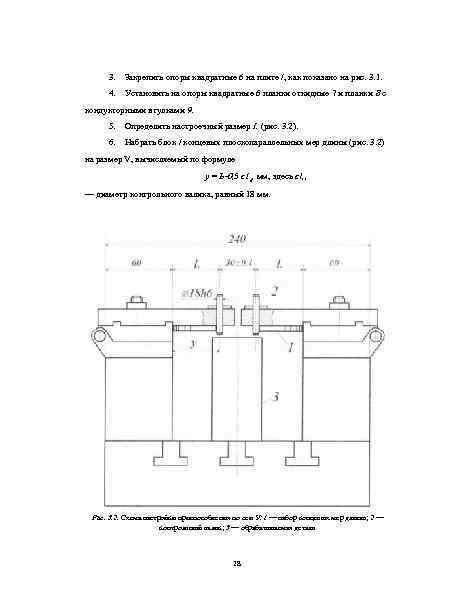

3. Закрепить опоры квадратные 6 на плите /, как показано на рис. 3. 1. 4. Установить на опоры квадратные б планки откидные 7 и планки 8 с кондукторными втулками 9. 5. Определить настроечный размер I. (рис. 3. 2). 6. Набрать блок / концевых плоскопараллельных мер длины (рис. 3. 2) на размер V, вычисляемый по формуле у = Ь-0, 5 с1 е, мм, здесь с!„ — диаметр контрольного валика, равный 18 мм. Рис. 3. 2. Схема настройки приспособления по оси У: I — набор концевых мер длины; 2 — контрольный валик; 3 — обрабатываемая деталь 28

7. Вынуть кондукторные втулки 9 (рис. 3. 1) и на их место вставить контрольные валики 2 (рис. 3. 2). 8. Перемещая планки 8 (рис. 3. 1), настроить приспособление на размер у с помощью блока / концевых мер длины (рис. 3. 2). 9. Закрепить планки 8 гайками 10 (см. рис. 3. 1). Вынуть контрольные валики и вставить кондукторные втулки. 10. Принять настроечный размер Н(рис. 3. 3) равным 57, 1± 0, 05 мм. 11. Закрепить призму 4 на опоре квадратной 5, как показано на рис. 3. 1. Л 1 Х сь Гч! 1 3 2 Рис. 3. 3. Схема настройки приспособления по оси X 1 — плита; 2 — планка упорная: 3 — набор концевых мер длины; 4 — опора квадратная 29

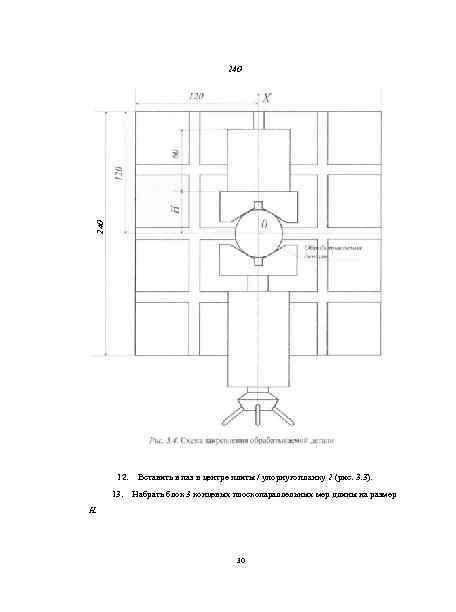

240 12. 13. Вставить в паз в центре плиты / упорную планку 2 (рис. 3. 3). Набрать блок 3 концевых плоскопараллельных мер длины на размер Н. 30

14. Установить и закрепить опору квадратную 4 на плите / (рис. 3. 3) с использованием блока концевых плоскопараллельных мер длины. 15. Снять упорную планку 2 (рис. 3. 3). 16. Установить и закрепить приспособление прижимное 3 на прокладке 2, как показано на рис. 3. 1. 17. 18. Установить и закрепить обрабатываемую деталь (рис. 3. 4). Предъявить настроенное УСП преподавателю. Содержание отчета 1. Название и цель работы. 2. Перечень применяемых оборудования и инструмента. 3. Схема универсально-сборочного сверловочного приспособления (рис. 3. 1) с у казанием настроечного размера. 4. Вывод. Контрольные вопросы 1. Назовите область применения УСП. 2. Из каких деталей собирают УСП? 3. Из каких материалов изготавливаются детали УСП? 4. 5. С какой точностью можно обрабатывать заготовки с применением УСП? Назовите преимущества применения УСП. 31

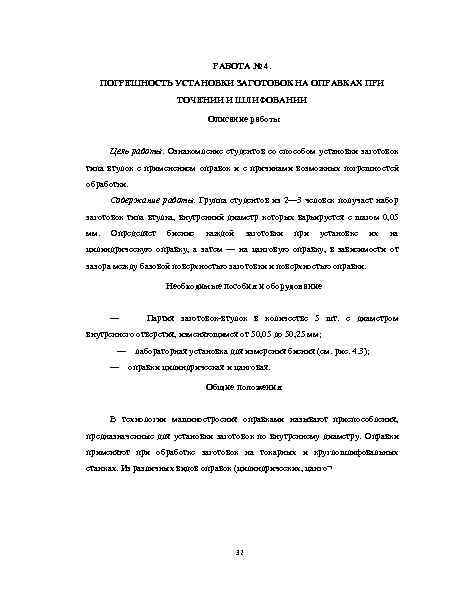

РАБОТА № 4. ПОГРЕШНОСТЬ УСТАНОВКИ ЗАГОТОВОК НА ОПРАВКАХ ПРИ ТОЧЕНИИ И ШЛИФОВАНИИ Описание работы Цель работы. Ознакомление студентов со способом установки заготовок типа втулок с применением оправок и с причинами возможных погрешностей обработки. Содержание работы. Группа студентов из 2— 3 человек получает набор заготовок типа втулка, внутренний диаметр которых варьируется с шагом 0, 05 мм. Определяет биение каждой заготовки при установке их на цилиндрическую оправку, а затем — на цанговую оправку, в зависимости от зазора между базовой поверхностью заготовки и поверхностью оправки. Необходимые пособия и оборудование — Партия заготовок-втулок в количестве 5 шт. с диаметром внутреннего отверстия, изменяющимся от 50, 05 до 50, 25 мм; — — лабораторная установка для измерения биения (см. рис. 4. 3); оправки цилиндрическая и цанговая. Общие положения В технологии машиностроения оправками называют приспособления, предназначенные для установки заготовок по внутреннему диаметру. Оправки применяют при обработке заготовок на токарных и круглошлифовальных станках. Из различных видов оправок (цилиндрических, цанго¬ 32

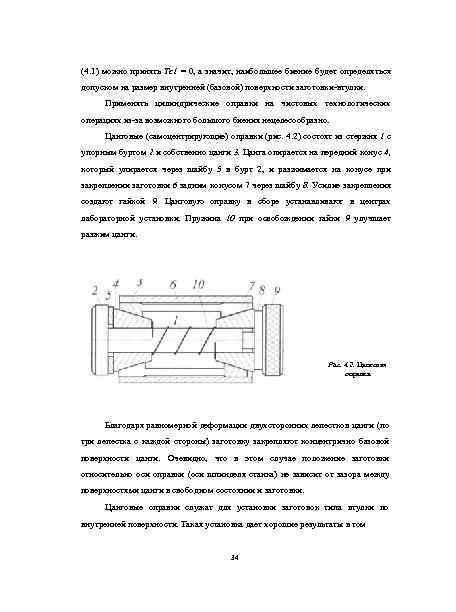

вых, конических, гидропластовых и др. ) широко применяются цилиндрические и цанговые. Установка заготовок на цилиндрические (постоянные жесткие) оправки (рис. 4. 1) является наиболее простой и доступной, особенно в единичном производстве. Цилиндрическая оправка представляет собой стержень /, с одной стороны которого имеется упорный бурт 2, а другой конец выполнен в виде шпильки 3 с резьбой. При установке на оправку заготовки 4 она закрепляется на оправке с помощью гайки 5 и шайбы 6. Однако при использовании этих оправок возникает радиальное биение внутренней (базовой) и обрабатываемой (наружной) поверхности заготовки, значение которого 5 определяется по формуле <5<Тс1 + ТО, (4. 1) где Тс1 — допуск на диаметр посадочной поверхности оправки; 71) — допуск на диаметр базового отверстия заготовки. Рис. 4. 1. Цилиндрическая оправка В инструментальном (более точном) производстве наружную (базовую) поверхность оправки обрабатывают с действительным размером, приближающимся к верхнему предельному размеру, поэтому в формуле 33

(4. 1) можно принять Тс1 = 0, а значит, наибольшее биение будет определяться допуском на размер внутренней (базовой) поверхности заготовки-втулки. Применять цилиндрические оправки на чистовых технологических операциях из-за возможного большого биения нецелесообразно. Цанговые (самоцентрирующие) оправки (рис. 4. 2) состоят из стержня 1 с упорным буртом 2 и собственно цанги 3. Цанга опирается на передний конус 4, который упирается через шайбу 5 в бурт 2, и разжимается на конусе при закреплении заготовки 6 задним конусом 7 через шайбу 8. Усилие закрепления создают гайкой 9. Цанговую оправку в сборе устанавливают в центрах лабораторной установки. Пружина 10 при освобождении гайки 9 улучшает разжим цанги. Рис. 4. 2. Цанговая оправка Благодаря равномерной деформации двухсторонних лепестков цанги (по три лепестка с каждой стороны) заготовку закрепляют концентрично базовой поверхности цанги. Очевидно, что в этом случае положение заготовки относительно оси оправки (оси шпинделя станка) не зависит от зазора между поверхностями цанги в свободном состоянии и заготовки. Цанговые оправки служат для установки заготовок типа втулки по внутренней поверхности. Такая установка дает хорошие результаты в том 34

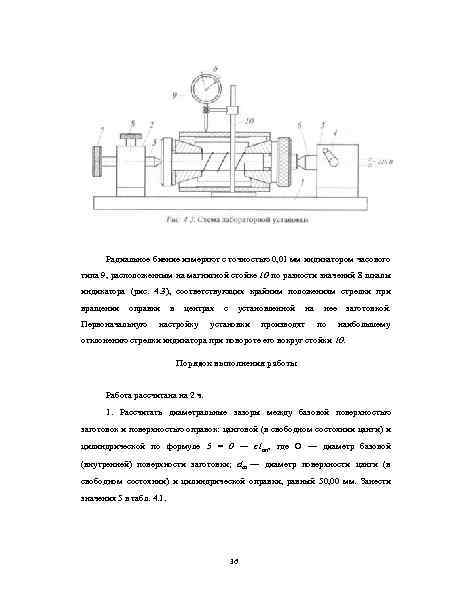

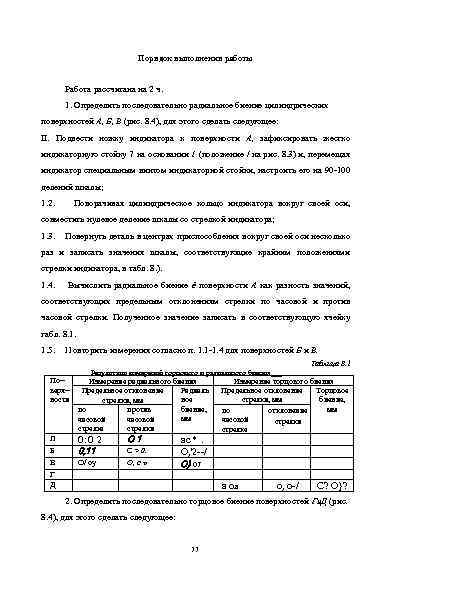

случае, если поверхности, которыми устанавливают заготовки на оправку, обработаны с точностью не ниже 11 -го квалитета. Объясняется это тем, что изгибная деформация цанговых лепестков при закреплении заготовки ограничена по условиям их механической прочности. Цанги хорошо работают тогда, когда зазор в свободном состоянии между цангой и базовой поверхностью заготовки не превышает 0, 05 , где с! — диаметр базовой поверхности заготовки (мм). Численные значения биения при обработке на цанговых оправках при соблюдении указанных требований не превышают 0, 02 мм. Цанговые оправки обычно используют для обработки деталей с относительно небольшими припусками и, следовательно, малыми усилиями резания. Поэтому такие оправки применяются при получистовой и чистовой обработке на токарных или шлифовальных станках, а также в механизированных приспособлениях, в которых для разжима лепестков цанги используют пневматические приводы. Лабораторная установка (рис. 4. 3) имитирует установку заготовок при обработке на токарных или круглошлифовальных станках. Лабораторная установка состоит из основания /. на котором расположены передняя 3 и задняя 2 бабки. В переднюю бабку вмонтирован электродвигатель с редукторной передачей. Включают и выключают передачу тумблером 4. Для экспериментов на указанной установке используются две оправки: цилиндрическая (см. рис. 4. 1) и цанговая (см. рис. 4. 2). При измерениях оправки располагают в центрах 5 задней бабки и 6 передней бабки. Оправку в центрах поджимают, вращая рукоятку 7 до полной выборки зазоров, и фиксируют винтом 8. 35

Радиальное биение измеряют с точностью 0, 01 мм индикатором часового типа 9, расположенным на магнитной стойке 10 по разности значений 8 шкалы индикатора (рис. 4. 3), соответствующих крайним положениям стрелки при вращении оправки Первоначальную в центрах настройку с установленной установки производят на нее по заготовкой. наибольшему отклонению стрелки индикатора при повороте его вокруг стойки 10. Порядок выполнения работы Работа рассчитана на 2 ч. 1. Рассчитать диаметральные зазоры между базовой поверхностью заготовок и поверхностью оправок: цанговой (в свободном состоянии цанги) и цилиндрической по формуле 5 = 0 — с1 оп, где О — диаметр базовой (внутренней) поверхности заготовки; с1 пп — диаметр поверхности цанги (в свободном состоянии) и цилиндрической оправки, равный 50, 00 мм. Занести значения 5 в табл. 4. 1. 36

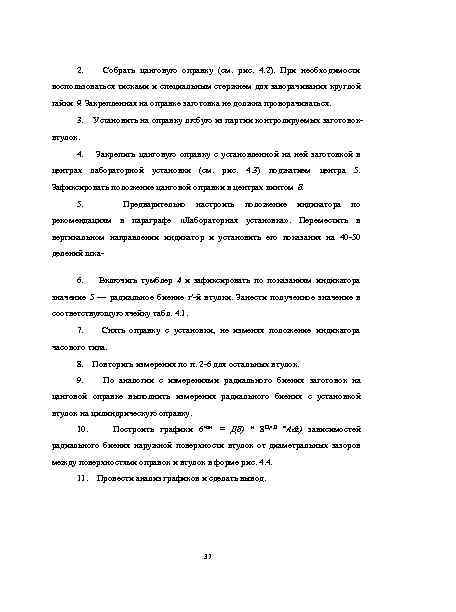

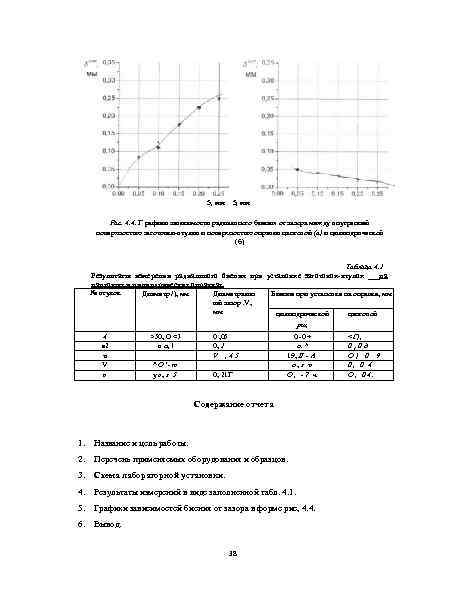

2. Собрать цанговую оправку (см. рис. 4. 2). При необходимости воспользоваться тисками и специальным стержнем для заворачивания круглой гайки 9. Закрепленная на оправке заготовка не должна проворачиваться. 3. Установить на оправку любую из партии контролируемых заготовок- втулок. 4. Закрепить цанговую оправку с установленной на ней заготовкой в центрах лабораторной установки (см. рис. 4. 3) поджатием центра 5. Зафиксировать положение цанговой оправки в центрах винтом 8. 5. Предварительно настроить положение индикатора по рекомендациям в параграфе «Лабораторная установка» . Переместить в вертикальном направлении индикатор и установить его показания на 40 -50 делений шка 6. Включить тумблер 4 и зафиксировать по показаниям индикатора значение 5 — радиальное биение г'-й втулки. Занести полученное значение в соответствующую ячейку табл. 4. 1. 7. Снять оправку с установки, не изменяя положение индикатора часового типа. 8. 9. Повторить измерения по п. 2 -6 для остальных втулок. По аналогии с измерениями радиального биения заготовок на цанговой оправке выполнить измерения радиального биения с установкой втулок на цилиндрическую оправку. 10. Построить графики 6 чан = Д 8) и 8 Ц"Л =А&) зависимостей радиального биения наружной поверхности втулок от диаметральных зазоров между поверхностями оправок и втулок в форме рис. 4. 4. 11. Провести анализ графиков и сделать вывод. 37

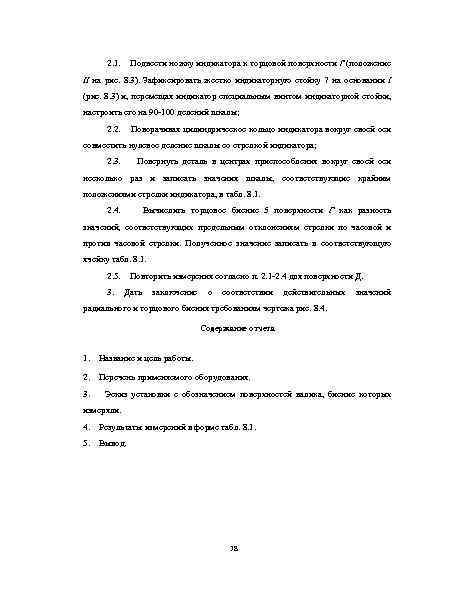

5, мм Рис. 4. 4. Г рафики зависимости радиального биения от зазора между внутренней поверхностью заготовки-втулки и поверхностью оправки цанговой (а) и цилиндрической (б) Таблица 4. 1 Результаты измерении радиального биения при установке заготовок-втулок ___на цанговых и цилиндрических оправках_ № втулок Диаметр /), мм Диаметральн Биение при установке на оправке, мм ый зазор. V, мм цилиндрической цанговой рш, 4 ■ 2 ъ V ь >50, О <7 ь о, ^О'-ю у 0, г 5 0 , 05 0, 1 V , 45 0, 21 Г 0. -0 + о. ^ 19, Л - А о, г ъ О, -7 ч Содержание отчета 1. Название и цель работы. 2. Перечень применяемых оборудования и образцов. 3. Схема лабораторной установки. 4. Результаты измерений в виде заполненной табл. 4. 1. 5. Графики зависимостей биения от зазора в форме рис, 4. 4. 6. Вывод. 38 <Г), 0(0 д О) 0 9 0, 0 4 О, 04.

Контрольные вопросы Для обработки каких заготовок применяются оправки? При обработке на каких станках применяются оправки? Перечислите виды оправок? Назовите достоинства и недостатки цилиндрических и цанговых оправок. 39

РАБОТА № 5. УСТАНОВКА ЗАГОТОВОК С ПРИМЕНЕНИЕМ УСТАНОВОЧНЫХ ПАЛЬЦЕВ Описание работы Цель работы. Ознакомление студентов со способом установки заготовок корпусных деталей при механической обработке. Содержание работы. Группа студентов из 2— 3 человек получает модель заготовки корпусной детали с двумя парами базовых отверстий, устанавливает модель на лабораторную установку, на которой находятся два пальца — цилиндрический и ромбический, сначала на одну пару отверстий и измеряет максимальное отклонение от перпендикулярности поверхностей, которое может получиться при механической обработке, потом переустанавливает модель с применением второй пары отверстий и также измеряет максимальное отклонение от перпендикулярности, затем определяет указанное отклонение расчетом и сравнивает расчетные и экспериментальные значения. Необходимые пособия и оборудование — Модель заготовки корпусной детали с четырьмя базовыми отверстиями; — лабораторная установка (рис. 5. 4); Общие положения Установка заготовок на два установочных пальца отличается своей простотой и надежностью. Она позволяет соблюдать в технологическом 40

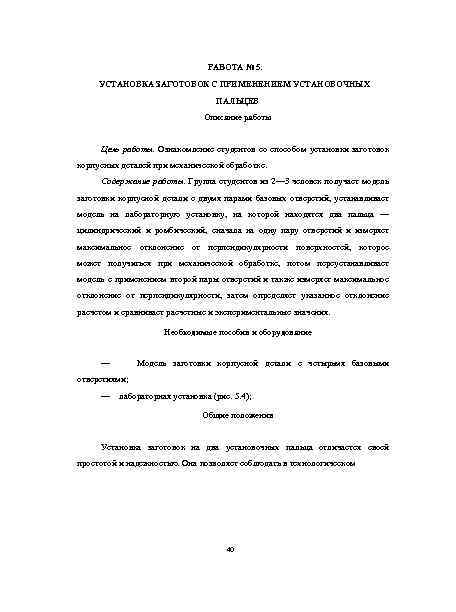

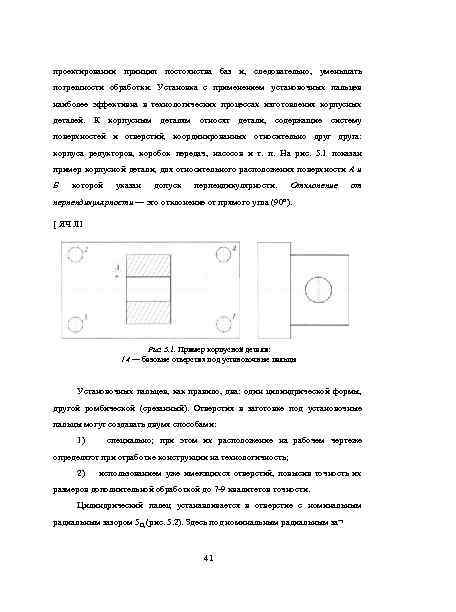

проектировании принцип постоянства баз и, следовательно, уменьшать погрешности обработки. Установка с применением установочных пальцев наиболее эффективна в технологических процессах изготовления корпусных деталей. К корпусным деталям относят детали, содержащие систему поверхностей и отверстий, координированных относительно друга: корпуса редукторов, коробок передач, насосов и т. п. На рис. 5. 1 показан пример корпусной детали, для относительного расположения поверхности А и Б которой указан допуск перпендикулярности. Отклонение от перпендикулярности — это отклонение от прямого угла (90°). [ ЯЧ Л 1 Рис. 5. 1. Пример корпусной детали: / 4 — базовые отверстия под установочные пальцы Установочных пальцев, как правило, два: один цилиндрической формы, другой ромбической (срезанный). Отверстия в заготовке под установочные пальцы могут создавать двумя способами: 1) специально; при этом их расположение на рабочем чертеже определяют при отработке конструкции на технологичность; 2) использованием уже имеющихся отверстий, повысив точность их размеров дополнительной обработкой до 7 -9 квалитетов точности. Цилиндрический палец устанавливается в отверстие с номинальным радиальным зазором 5 Ц (рис. 5. 2). Здесь под номинальным радиальным за¬ 41

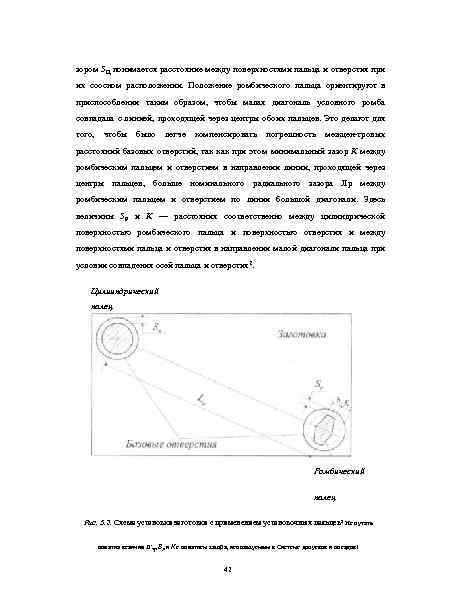

зором 5 Ц понимается расстояние между поверхностями пальца и отверстия при их соосном расположении. Положение ромбического пальца ориентируют в приспособлении таким образом, чтобы малая диагональ условного ромба совпадала с линией, проходящей через центры обоих пальцев. Это делают для того, чтобы было легче компенсировать погрешность межцен-тровых расстояний базовых отверстий, так как при этом минимальный зазор К между ромбическим пальцем и отверстием в направлении линии, проходящей через центры пальцев, больше номинального радиального зазора Лр между ромбическим пальцем и отверстием по линии большой диагонали. Здесь величины 5 Р и К — расстояния соответственно между цилиндрической поверхностью ромбического пальца и поверхностью отверстия и между поверхностями пальца и отверстия в направлении малой диагонали пальца при условии совпадения осей пальца и отверстия 2. Цилииндрический палец Ромбический палец Рис. 5. 2. Схема установки заготовки с применением установочных пальцев 3 Не путать понятия величин Л', (, 8 Р и К с понятием зазора, используемым в Системе допусков и посадок! 42

Условие надежной установки заготовки на установочные пальцы можно записать следующим образом: К + 8 ч>0, 5 ТЬо, (5. 1 ) где ТЬВ — допуск на межцентровое расстояние /, „ базовых отверстий. Точность обработки методом автоматического получения размеров на предварительно настроенных станках зависит от положения измерительной базы заготовки относительно режущего инструмента. Измерительной базой при оценке отклонений от перпендикулярности (рис. 5. 1) поверхностей А и Б является ось поверхности А. Погрешность установки заготовки с применением установочных пальцев возникает вследствие колебания положения измерительной базы, то есть оси поверхности А. Объясняется это тем, что из-за зазоров между установочными пальцами и цилиндрическими поверхностями отверстий заготовка при механической обработке занимает положение, характеризуемое углом поворота а относительно номинального положения, причем | «| < |. Максимальный угол поворота атах (рис. 5. 3) заготовки относительно номинального положения вычисляется по формуле (5. 2) О Знаки «±» в выражении (5. 2) указывают на то, что поворот заготовки на угол а может происходить в противоположных направлениях, то есть суммарная угловая погрешность равна 2 а. к > Рис. 5. 3. Погрешность установки вследствие возможного поворота заготовки 43

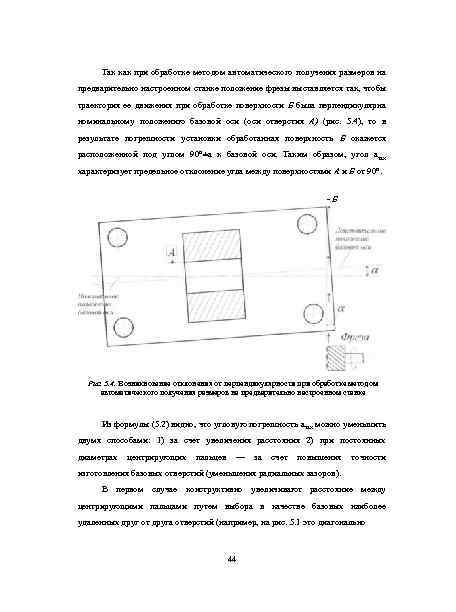

Так как при обработке методом автоматического получения размеров на предварительно настроенном станке положение фрезы выставляется так, чтобы траектория ее движения при обработке поверхности Б была перпендикулярна номинальному положению базовой оси (оси отверстия А) (рис. 5. 4), то в результате погрешности установки обработанная поверхность Б окажется расположенной под углом 90°±а к базовой оси. Таким образом, угол атах характеризует предельное отклонение угла между поверхностями А и Б от 90°. -Б Рис. 5. 4. Возникновение отклонения от перпендикулярности при обработке методом автоматического получения размеров на предварительно настроенном станке Из формулы (5. 2) видно, что угловую погрешность атах можно уменьшить двумя способами: 1) за счет увеличения расстояния 2) при постоянных диаметрах центрирующих пальцев — за счет повышения точности изготовления базовых отверстий (уменьшения радиальных зазоров). В первом случае конструктивно увеличивают расстояние между центрирующими пальцами путем выбора в качестве базовых наиболее удаленных друг от друга отверстий (например, на рис. 5. 1 это диагонально 44

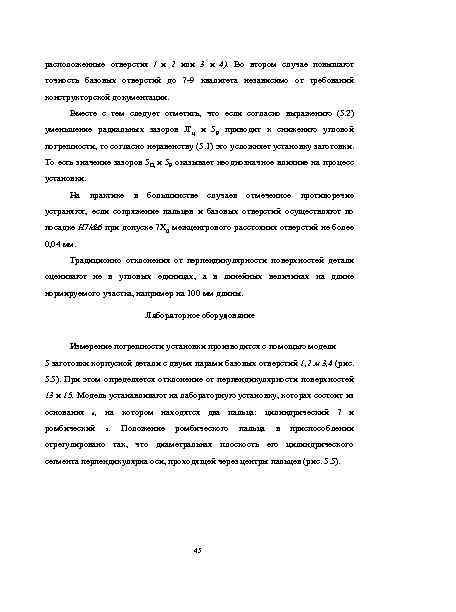

расположенные отверстия / и 2 или 3 и 4). Во втором случае повышают точность базовых отверстий до 7 -9 квалитета независимо от требований конструкторской документации. Вместе с тем следует отметить, что если согласно выражению (5. 2) уменьшение радиальных зазоров Л'ц и 5 Р приводит к снижению угловой погрешности, то согласно неравенству (5. 1) это усложняет установку заготовки. То есть значение зазоров 5 Ц и 5 Р оказывает неоднозначное влияние на процесс установки. На практике в большинстве случаев отмеченное противоречие устраняют, если сопряжение пальцев и базовых отверстий осуществляют по посадке Н 7/&6 при допуске 7 Х 0 межцентрового расстояния отверстий не более 0, 04 мм. Традиционно отклонения от перпендикулярности поверхностей детали оценивают не в угловых единицах, а в линейных величинах на длине нормируемого участка, например на 100 мм длины. Лабораторное оборудование Измерение погрешности установки производится с помощью модели 5 заготовки корпусной детали с двумя парами базовых отверстий 1, 2 м 3, 4 (рис. 5. 5). При этом определяется отклонение от перпендикулярности поверхностей 13 и 15. Модель устанавливают на лабораторную установку, которая состоит из основания 6 ромбический , на котором находятся два пальца: цилиндрический 7 и 8 . Положение ромбического пальца в приспособлении отрегулировано так, что диаметральная плоскость его цилиндрического сегмента перпендикулярна оси, проходящей через центры пальцев (рис. 5. 5). 45

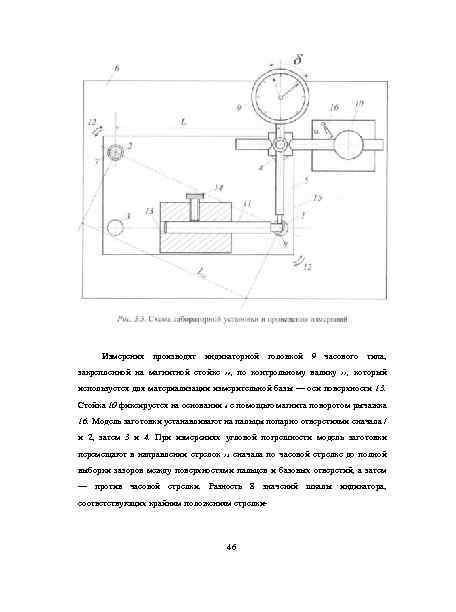

Измерения производят индикаторной головкой 9 часового типа, закрепленной на магнитной стойке 10 , по контрольному валику 11 , который используется для материализации измерительной базы — оси поверхности 13. Стойка 10 фиксируется на основании 6 с помощью магнита поворотом рычажка 16. Модель заготовки устанавливают на пальцы попарно отверстиями сначала / и 2, затем 3 и 4. При измерениях угловой погрешности модель заготовки перемещают в направлении стрелок 12 сначала по часовой стрелке до полной выборки зазоров между поверхностями пальцев и базовых отверстий, а затем — против часовой стрелки. Разность 8 значений шкалы индикатора, соответствующих крайним положениям стрелки- 46

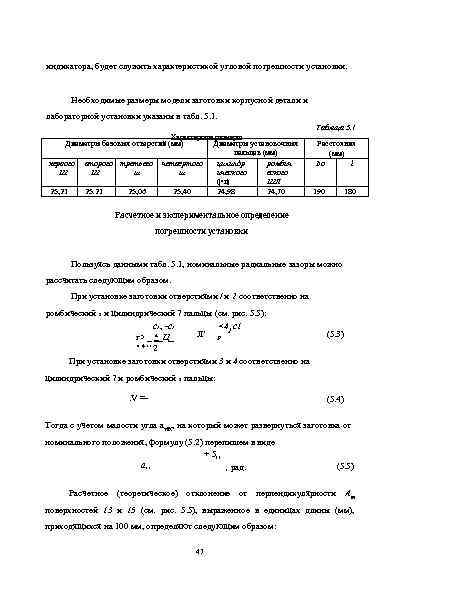

индикатора, будет служить характеристикой угловой погрешности установки. Необходимые размеры модели заготовки корпусной детали и лабораторной установки указаны в табл. 5. 1. Таблица 5. ! Характерные размеры Диаметры базовых отверстий (мм) первого Ш второго третьего Ш ш 25, 21 25. 21 четвертого ш 25, 06 25, 40 Диаметры установочных пальцев (мм) цилиндр ромбич ического (|^ц) ШЛ 24, 98 24, 70 Расстояния (мм) Ьо 1 190 180 Расчетное и экспериментальное определение погрешности установки Пользуясь данными табл. 5. 1, номинальные радиальные зазоры можно рассчитать следующим образом. При установке заготовки отверстиями / и 2 соответственно на ромбический 8 и цилиндрический 7 пальцы (см. рис. 5. 5): с1 -с1 <4] с1 Л' р г> _ *_Ц_ "4“ 2 При установке заготовки отверстиями 3 и 4 соответственно на 2 (5. 3) цилиндрический 7 и ромбический 8 пальцы: . V =- (5. 4) Тогда с учетом малости угла атах, на который может развернуться заготовка от номинального положения, формулу (5. 2) перепишем в виде + 5„ а„ , рад. (5. 5) Расчетное (теоретическое) отклонение от перпендикулярности Ат поверхностей 13 и 15 (см. рис. 5. 5), выраженное в единицах длины (мм), приходящихся на 100 мм, определяют следующим образом: 47

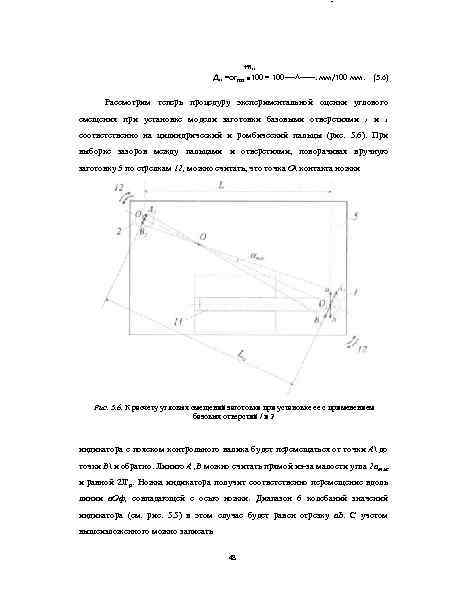

~ +я„ Д„ =огтах ■ 100 = 100 -—^——, мм/100 мм. (5. 6) Рассмотрим теперь процедуру экспериментальной оценки углового смещения при установке модели заготовки базовыми отверстиями 1 и 2 соответственно на цилиндрический и ромбический пальцы (рис. 5. 6). При выборке зазоров между пальцами и отверстиями, поворачивая вручную заготовку 5 по стрелкам 12, можно считать, что точка О контакта ножки Рис. 5. 6. К расчету угловых смещений заготовки при установке ее с применением базовых отверстий / и 2 индикатора с пояском контрольного валика будет перемещаться от точки А до точки В и обратно. Линию А , В можно считать прямой из-за малости угла 2 атж и равной 2 Л'р. Ножка индикатора получит соответственно перемещение вдоль линии а. Оф, совпадающей с осью ножки. Диапазон 6 колебаний значений индикатора (см. рис. 5. 5) в этом случае будет равен отрезку а. Ь. С учетом вышеизложенного можно записать 48

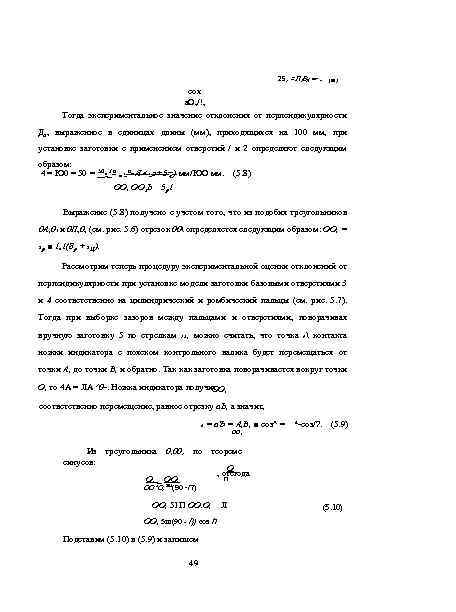

25, = Л 1 ВХ =-= (5? ) сох а. О, /!, Тогда экспериментальное значение отклонения от перпендикулярности Дэ, выраженное в единицах длины (мм), приходящихся на 100 мм, при установке заготовки с применением отверстий / и 2 определяют следующим образом: 4 = Ю 0 = 50 1° = ° - Я < г + 5 ч ) мм/ЮО мм. 8 5 5 ОО, ООг. Ь (5. 8) 5 р1 Выражение (5. 8) получено с учетом того, что из подобия треугольников 0 А, 01 и 0 Л 0 (см. рис. 5. 6) отрезок 00 определяется следующим образом: ОО, = 2 8 р 2 ■ 1 1(8 р + 8 Ц). 0 Рассмотрим теперь процедуру экспериментальной оценки отклонений от перпендикулярности при установке модели заготовки базовыми отверстиями 3 и 4 соответственно на цилиндрический и ромбический пальцы (см. рис. 5. 7). Тогда при выборке зазоров между пальцами и отверстиями, поворачивая вручную заготовку 5 по стрелкам 12 , можно считать, что точка 0 контакта ножки индикатора с пояском контрольного валика будет перемещаться от точки А, до точки В, и обратно. Так как заготовка поворачивается вокруг точки О, то 4 А = ЛА ^0 -. Ножка индикатора получит ОО, соответственно перемещение, равное отрезку а. Ь, а значит, 6 Из треугольника 0, 00 синусов: 4 = а. Ъ = А, В, ■ соз^ = оо, *-соз/? . (5. 9) по теореме О , отсюда п О, _ ОО, ОО^О, зш(90 -/? ) ОО, 51 П ОО. О, ОО, 5 ш(90 - /}) соз /? Подставим (5. 10) в (5. 9) и запишем 49 Л (5. 10)

<У = Д, Д, • — или ААВа=<5 ' 12 Рис. 5. 7. К расчету угловых смещений заготовки при установке ее с применением базовых отверстий 3 и 4 Тогда, с учетом того, что Л 4 В 4 = 25 р, экспериментальное значение отклонения от перпендикулярности Дэ, выраженное в единицах длины (мм), приходящихся на 100 мм, при установке заготовки с применением отверстий 3 и 4 определяют следующим образом: 4= «т. М'100 = 50 -^- = 50, ‘У'/: " =50 г (^-|Л) кмм/100 мм. (5. 11) ОО ОС), - I 5 р. Ь Таким образом, независимо оттого, с применением какой пары отверстий устанавливают заготовку, формула для определения эксперимен¬ 50

тального значения отклонения от перпендикулярности поверхностей 13 и 15 (см. рис. 5. 5) остается прежней (ср. (5. 8) и (5. 11)). Порядок выполнения работы Работа рассчитана на 2 ч. !. Установить модель 5 заготовки на основание отверстием 2 на цилиндрический палец 7, а отверстием 1 на ромбический палец 8 (см. рис. 5. 5). 2. Вставить контрольный валик //в отверстие 13 заготовки таким образом, чтобы цилиндрический поясок валика находился над ромбическим пальцем 8. Закрепить контрольный валик винтом 14. 3. Настроить перемещениями стойки 10 индикатор часового типа по цилиндрическому пояску контрольного валика / / н а 50— 80 делений шкалы. Совместить стрелку индикатора с нулевым индексом шкалы. 4. Повернуть вручную модель 5 против часовой стрелки до полной выборки зазоров между пальцами 7 и 8 и соответственно отверстиями 2 и /. Затем также переместить вручную деталь по часовой стрелке до полной выборки зазоров между пальцами и отверстиями. Зарегистрировать разность § значений, соответствующих крайним положениям стрелки индикатора. 5. Зарегистрированное показание 5 (мм) записать в табл. 5. 2. 6. Повторить процедуру измерений, изложенную в предыдущем пункте еще два раза и также записать полученные значения 5 в табл. 5. 2. 7. Вычислить среднее арифметическое значение §ср экспериментальных значений 5 и занести его в табл. 5. 2. 8. Определить по формуле (5. 8) и записать в табл. 5. 2 экспериментальное значение отклонения от перпендикулярности А, поверхностей 13 и 15 (см. рис. 5. 5), выраженное в единицах длины (мм), приходящихся на ус¬ 51

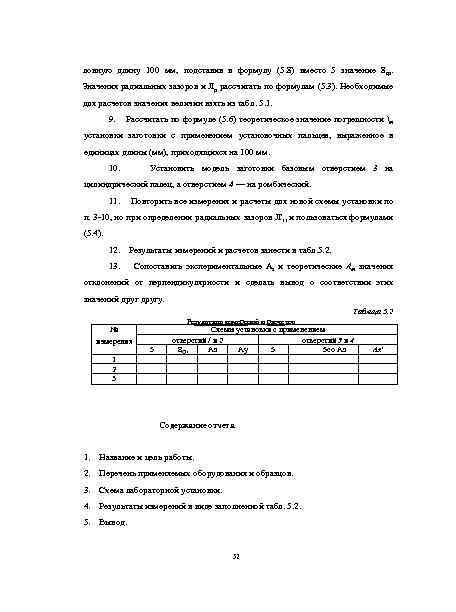

ловную длину 100 мм, подставив в формулу (5. 8) вместо 5 значение 8 ср. Значения радиальных зазоров и Лр рассчитать по формулам (5. 3). Необходимые для расчетов значения величин взять из табл. 5. 1. 9. Рассчитать по формуле (5. 6) теоретическое значение погрешности т установки заготовки с применением установочных пальцев, выраженное в единицах длины (мм), приходящихся на 100 мм. 10. Установить модель заготовки базовым отверстием 3 на цилиндрический палец, а отверстием 4 — на ромбический. 11. Повторить все измерения и расчеты для новой схемы установки по п. 3 -10, но при определении радиальных зазоров Л'„ и пользоваться формулами (5. 4). 12. Результаты измерений и расчетов занести в табл. 5. 2. 13. Сопоставить экспериментальные Аэ и теоретические Ат значения отклонений от перпендикулярности и сделать вывод о соответствии этих значений другу. Таблица 5. 2 № измерения 1 2 3 Результаты измерений и расчетов 5 Схемы установки с применением отверстий / и 2 отверстий 3 и 4 8 С„ Аэ Ау 5 5 со Аэ Содержание отчета 1. Название и цель работы. 2. Перечень применяемых оборудования и образцов. 3. Схема лабораторной установки. 4. Результаты измерений в виде заполненной табл. 5. 2. 5. Вывод. 52 Ах'

Контрольные вопросы 1. Для заготовок каких деталей при механической обработке применяют установку на два установочных пальца? 2. Почему сечение второго пальца ромбическое? 3. Каково положение ромбического пальца при установке заготовки? 4. Чем определяется угловая погрешность установки заготовки на два пальца? 5. От чего зависит условие надежной установки заготовки на два установочных пальца? 6. Какова точность изготовления базовых отверстий? 53

РАБОТА № 6. НАСТРОЙКА КОНДУКТОРА ДЛЯ СВЕРЛЕНИЯ ТОПЛИВОПОДВОДЯЩИХ ОТВЕРСТИЙ В КОРПУСЕ РАСПЫЛИТЕЛЯ ФОРСУНКИ Описание работы Цель работы. Ознакомление студентов с понятием измерительной базы и способом материализации скрытых измерительных баз применением контрольных валиков на примере настройки кондуктора для сверления отверстий в корпусе распылителя форсунки. Содержание работы. Группа студентов из 2 -3 человек получает лабораторный образец кондуктора, модель корпуса распылителя форсунки и необходимые инструменты, производит настройку кондуктора на сверление топливоподводящего отверстия в корпусе распылителя форсунки. Предъявляет настроенный кондуктор преподавателю. Необходимые пособия и оборудование — Лабораторный образец кондуктора для сверления топливоподводящих отверстий в корпусах распылителей форсунок; — модель корпуса распылителя форсунки; — контрольные валики (2 шт. ); — набор концевых плоскопараллельных мер длины; — индикатор часового типа; — плита чугунная со стойкой для крепления индикатора часового типа. 54

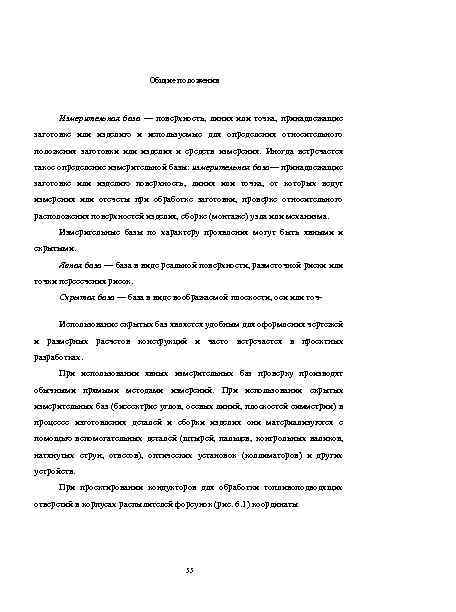

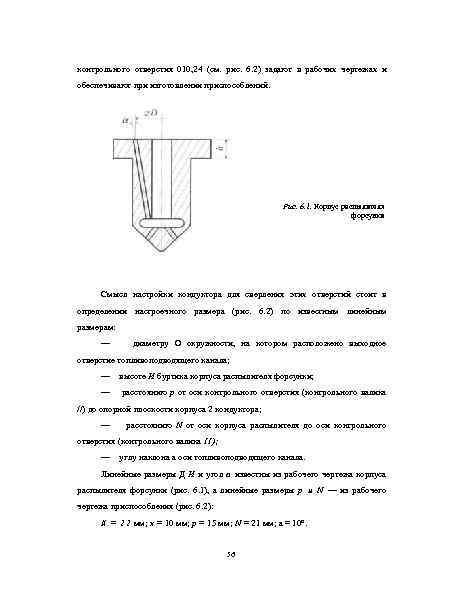

Общие положения Измерительная база — поверхность, линия или точка, принадлежащие заготовке или изделию и используемые для определения относительного положения заготовки или изделия и средств измерения. Иногда встречается такое определение измерительной базы: измерительная база— принадлежащие заготовке или изделию поверхность, линия или точка, от которых ведут измерения или отсчеты при обработке заготовки, проверке относительного расположения поверхностей изделия, сборке (монтаже) узла или механизма. Измерительные базы по характеру проявления могут быть явными и скрытыми. Явная база — база в виде реальной поверхности, разметочной риски или точки пересечения рисок. Скрытая база — база в виде воображаемой плоскости, оси или точ. Использование скрытых баз является удобным для оформления чертежей и размерных расчетов конструкций и часто встречается в проектных разработках. При использовании явных измерительных баз проверку производят обычными прямыми методами измерений. При использовании скрытых измерительных баз (биссектрис углов, осевых линий, плоскостей симметрии) в процессе изготовления деталей и сборки изделия они материализуются с помощью вспомогательных деталей (штырей, пальцев, контрольных валиков, натянутых струн, отвесов), оптических установок (коллиматоров) и других устройств. При проектировании кондукторов для обработки топливоподводящих отверстий в корпусах распылителей форсунок (рис. 6. 1) координаты 55

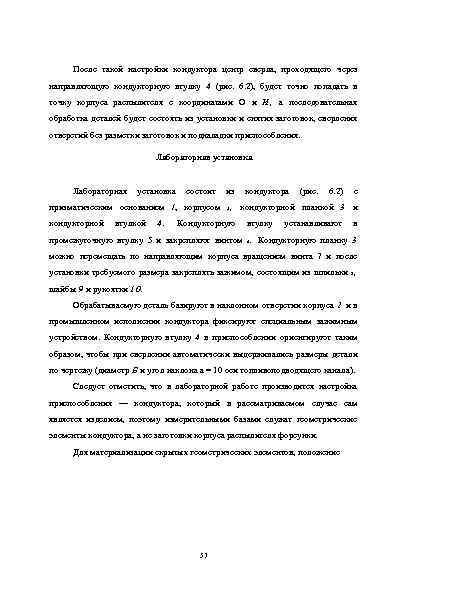

контрольного отверстия 010, 24 (см. рис. 6. 2) задают в рабочих чертежах и обеспечивают при изготовлении приспособлений. Рис. 6. 1. Корпус распылителя форсунки Смысл настройки кондуктора для сверления этих отверстий стоит в определении настроечного размера (рис. 6. 2) по известным линейным размерам: — диаметру О окружности, на котором расположено выходное отверстие топливоподводящего канала; — высоте И буртика корпуса распылителя форсунки; — расстоянию р от оси контрольного отверстия (контрольного валика //) до опорной плоскости корпуса 2 кондуктора; — расстоянию N от оси корпуса распылителя до оси контрольного отверстия (контрольного валика I I ) ; — углу наклона а оси топливоподводящего канала. Линейные размеры Д И и угол а известны из рабочего чертежа корпуса распылителя форсунки (рис. 6. 1), а линейные размеры р и N — из рабочего чертежа приспособления (рис. 6. 2): й = 2 2 мм; к = 10 мм; р = 15 мм; N = 21 мм; а = 10°. 56

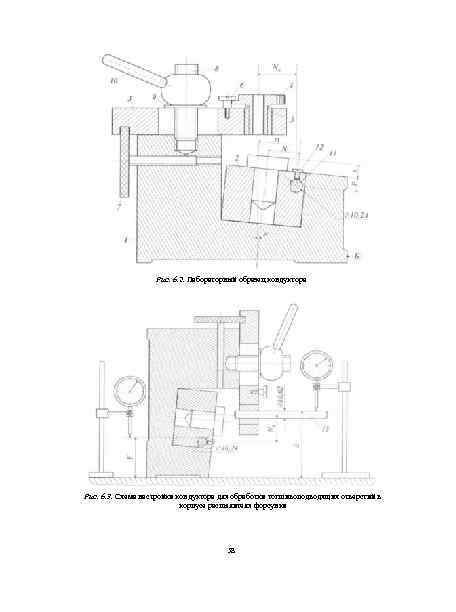

После такой настройки кондуктора центр сверла, проходящего через направляющую кондукторную втулку 4 (рис. 6. 2), будет точно попадать в точку корпуса распылителя с координатами О и И , а последовательная обработка деталей будет состоять из установки и снятия заготовок, сверления отверстий без разметки заготовок и подналадки приспособления. Лабораторная установка состоит призматическим основанием /, корпусом кондукторной втулкой 4. из 2 кондуктора (рис. 6. 2) с , кондукторной планкой 3 и Кондукторную втулку устанавливают в промежуточную втулку 5 и закрепляют винтом 6. Кондукторную планку 3 можно перемещать по направляющим корпуса вращением винта 7 и после установки требуемого размера закреплять зажимом, состоящим из шпильки 8 , шайбы 9 и рукоятки 1 0. Обрабатываемую деталь базируют в наклонном отверстии корпуса 2 и в промышленном исполнении кондуктора фиксируют специальным зажимным устройством. Кондукторную втулку 4 в приспособлении ориентируют таким образом, чтобы при сверлении автоматически выдерживались размеры детали по чертежу (диаметр Б и угол наклона а = 10 оси топливоподводящего канала). Следует отметить, что в лабораторной работе производится настройка приспособления — кондуктора, который в рассматриваемом случае сам является изделием, поэтому измерительными базами служат геометрические элементы кондуктора, а не заготовки корпуса распылителя форсунки. Для материализации скрытых геометрических элементов, положение 57

Рис. 6. 2. Лабораторный образец кондуктора Рис. 6. 3. Схема настройки кондуктора для обработки тогшивоподводящих отверстий в корпусе распылителя форсунки 58

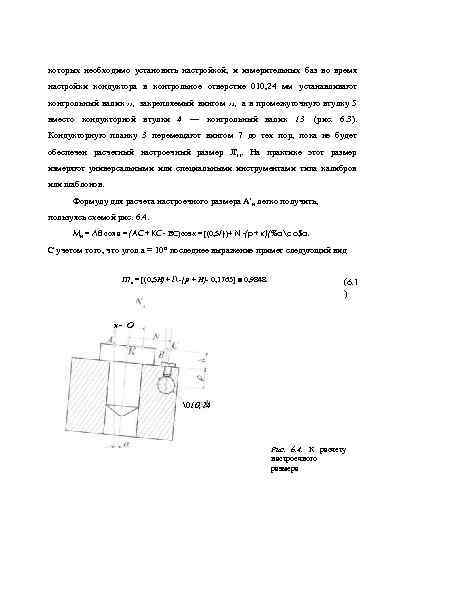

которых необходимо установить настройкой, и измерительных баз во время настройки кондуктора в контрольное отверстие 010, 24 мм устанавливают контрольный валик 11 , закрепляемый винтом 12 , а в промежуточную втулку 5 вместо кондукторной втулки 4 — контрольный валик 1 3 (рис. 6. 3). Кондукторную планку 3 перемещают винтом 7 до тех пор, пока не будет обеспечен расчетный настроечный размер Л'„. На практике этот размер измеряют универсальными или специальными инструментами типа калибров или шаблонов. Формулу для расчета настроечного размера А' н легко получить, пользуясь схемой рис. 6. 4. Ми = ЛВ соя а = (АС+ КС- ВС)соз « = [(0, 5/})+ N -(р+ к)(%асо$а. С учетом того, что угол а = 10° последнее выражение примет следующий вид Л? я = [(0, 5 И)+1 -{р + И)- 0, 1763] ■ 0, 9848. (6. 1 ) к- О �10, 24 Рис. 6. 4. К расчету настроечного размера

Лабораторный образец кондуктора спроектирован и изготовлен для иллюстрации в учебном процессе принципа применения скрытых измерительных баз. Промышленная заготовки (по установка количеству должна обеспечивать топливоподводящих точный отверстий в поворот корпусе распылителя форсунки) и возможность быстрого снятия (установки) заготовок без дополнительной подналадки положения кондукторной втулки. Порядок выполнения работы Работа рассчитана на 2 ч. 1. Рассчитать настроечный размер (мм) по формуле (6. 1), округлив полученный результат до сотых долей миллиметра. Занести полученное значение в табл. 6. 1. 2. Отвернуть винт б приспособления (рис. 6. 2) и снять кондукторную втулку 4. 3. Установить кондуктор поверхностью Б (см. рис. 6. 2) на контрольную плиту (см. рис. 6. 3). В данном случае поверхность Б является измерительной базой. 4. Вставить в контрольное отверстие контрольный валик диаметром 10, 24 мм и закрепить его винтом 12 (см. рис. 6. 2). Указанный контрольный валик служит для материализации второй измерительной базы — оси контрольного отверстия. 5. Установить вместо кондукторной втулки 4 (см. рис. 6. 2) контрольный валик 13 диаметром 10, 02 мм (см. рис. 6. 3). В данном случае контрольный валик 010, 02 мм служит для материализации скрытого геометрического элемента — оси отверстия кондукторной втулки. 6. Определить с помощью индикатора часового типа, установленного в индикаторную стойку, действительный размер Р ( с м. рис. 6. 3), для чего 60

— настроить индикатор часового типа по контрольному валику 010, 24 мм на 40 -50 делений шкалы и совместить нулевое деление шкалы со стрелкой индикатора; — измерить с точностью до 0, 01 мм действительный размер Р последовательным подбором концевых плоскопараллельных мер длины; — занести значение размера Р в табл. 6. 1. 5. Рассчитать размер Е (см. рис. 6. 3) по формуле Е = (/^-0, 5 -10, 24)+У„ +0, 5 10, 02. 6. Настроить индикатор по размеру Е на 40 -50 делений шкалы и совместить нулевое деление шкалы со стрелкой индикатора. 7. Настроить кондуктор окончательно по размеру /V, , , для чего — ослабить зажим вращением рукоятки 1 0 (см. рис. 6. 2); — перемещениями кондукторной планки 3 с помощью винта 7 и измерениями размера Е добиться нулевого показания индикатора с точностью до 0, 01 мм; — закрепить кондукторную планку 3 рукояткой 1 0. 8. Удалить контрольные валики из контрольного отверстия и отверстия под кондукторную втулку. 9. 10. Установить кондукторную втулку 4 и закрепить ее винтом 6. Проверить точность настройки кондуктора установкой сверла 03, 7 мм в кондукторную втулку 4 — сверло должно входить в отверстие заготовки через кондукторную втулку. Сделать вывод. Таблица 6. 1 Исходные, расчетные и действительные размеры исходные В 1 И Размеры линейные (мм) и угловые (град) расчетные а Ын Е 6 1 действительные Р 1

Содержание отчета !. Название и цель работы. 2. Перечень применяемого оборудования. 3. Схема лабораторной установки и кондуктора. 4. Результаты измерений в виде заполненной табл. 6. 1. 5. Вывод. Контрольные вопросы 1. Дайте определение измерительной базы. 2. Чем отличается явная база от скрытой? 3. Что понимается под материализацией скрытой измерительной базы? 62

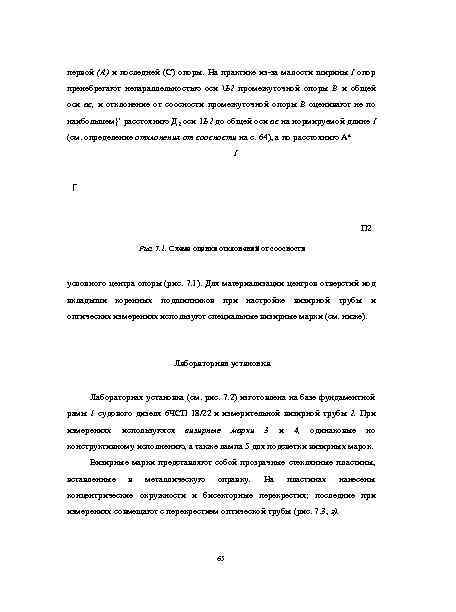

РАБОТА № 7. ИЗМЕРЕНИЕ ОТКЛОНЕНИЙ ОТ СООСНОСТИ ОПТИЧЕСКИМ МЕТОДОМ Описание работы Цель работы. Ознакомление студентов с методикой оценки в судовом машиностроении отклонений формы и расположения поверхностей оптическим методом (методом визирования). Содержание работы. Студенты в составе группы из 2 -3 человек знакомятся с лабораторной установкой, собранной на базе фундаментной рамы3 дизеля 6 ЧСТТ 18/22; с помощью визирных марок, установленных в крайние гнезда (под вкладыши подшипников) фундаментной рамы, производят настройку измерительной визирной трубы; затем устанавливают визирные марки в промежуточные гнезда фундаментной рамы и с помощью визирной трубы оценивают отклонения центров опор (гнезд) коленчатого вала от общей оси гнезд фундаментной рамы. Необходимые пособия и оборудование — Фундаментная рама дизеля 6 ЧСП 18/22; — визирные марки (2 шт. ); — труба измерительная визирная ППС-11. Общие положения При изготовлении крупногабаритных корпусных деталей неизбежно возникают отклонения формы и расположения ответственных опорных по' У дизеля 6 ЧСП 18/22 фундаментная рама отлита совместно со станиной, поэтому иногда для обозначения такой единой конструкции применяют термин «блок-рама» 63

верхностей, а значит, возникает необходимость регламентировать отклонения формы и расположения таких поверхностей. К отклонениям формы относят, например, отклонения от плоскостности и прямолинейности поверхностей разъемов фундаментных рам и блоков цилиндров; к отклонениям расположения поверхностей — отклонения от соосности гнезд (опор) под вкладыши коренных подшипников коленчатого вала и т. д. Отклонение от соосности (относительно общей оси) — наибольшее расстояние между осью рассматриваемой поверхности вращения и общей осью двух или нескольких поверхностей на длине нормируемого участка. В конструкторской и технологической документации отклонения от соосности регламентируют раздельно и устанавливают для соседних опор коленчатого вала в качестве предельного смещения до 0, 02 мм и для всех опор относительно общей оси — до 0, 05 мм. Измерения действительных значений отклонений от соосности в указанных пределах представляют сложную техническую задачу. На практике наибольшее распространение получили механические (с использованием валов-калибров) и оптические методы. Лучшие результаты получают при оптических измерениях. Особенность оптических измерений состоит в том, что всегда сначала за базу, то есть элемент изделия, по отношению к которому определяется соответствующее отклонение, выбирают оптическую (нематериальную) ось, а затем ведут измерения расстояний от этой оптической оси, то есть принимают ее за линию отсчета. В случае оценки отклонений от соосности подшипниковых опор фундаментных рам в качестве базы удобно выбирать линию, проходящую через центры наиболее удаленных, то есть крайних, подшипниковых опор. Таким образом, считают эту линию общей осью всех опорных поверхностей гнезд фундаментной рамы. Тогда при настройке оптических приборов (например, визирной трубы ППС-11 на рис. 7. 1) перед измерениями их положение регулируют так, чтобы собственная оптическая ось прибора проходила через центры а и с отверстий 64

первой (А) и последней (С) опоры. На практике из-за малости ширины I опор пренебрегают непараллельностью оси Ь 2 промежуточной опоры В и общей оси ас, и отклонение от соосности промежуточной опоры В оценивают не по наибольшем}' расстоянию Д 2 оси 1 Ь 2 до общей оси ас на нормируемой длине I (см. определение отклонения от соосности на с. 64), а по расстоянию А* I Г П 2 Рис. 7. 1. Схема оценки отклонений от соосности условного центра опоры (рис. 7. 1). Для материализации центров отверстий иод вкладыши коренных подшипников при настройке визирной трубы и оптических измерениях используют специальные визирные марки (см. ниже). Лабораторная установка (см. рис. 7. 2) изготовлена на базе фундаментной рамы 1 судового дизеля 6 ЧСП 18/22 и измерительной визирной трубы 2. При измерениях используются визирные марки 3 и 4, одинаковые но конструктивному исполнению, а также лампа 5 для подсветки визирных марок. Визирные марки представляют собой прозрачные стеклянные пластины, вставленные в металлическую оправку. На пластинах нанесены концентрические окружности и бисекторные перекрестия; последние при измерениях совмещают с перекрестием оптической трубы (рис. 7. 3, г). 65

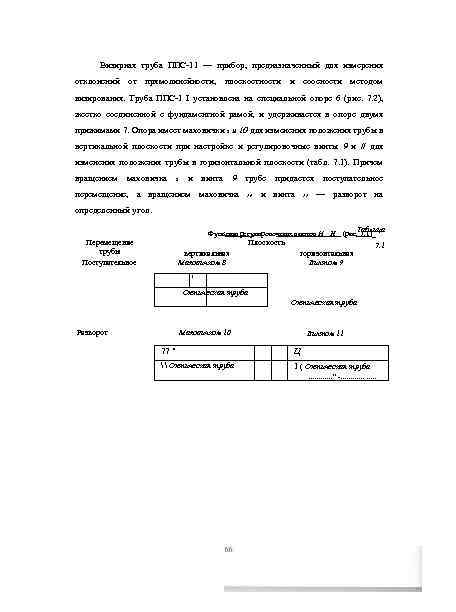

Визирная труба ППС-11 — прибор, предназначенный для измерения отклонений от прямолинейности, плоскостности и соосности методом визирования. Труба ППС-1 I установлена на специальной опоре 6 (рис. 7. 2), жестко соединенной с фундаментной рамой, и удерживается в опоре двумя прижимами 7. Опора имеет маховички 8 и 10 для изменения положения трубы в вертикальной плоскости при настройке и регулировочные винты 9 и // для изменения положения трубы в горизонтальной плоскости (табл. 7. 1). Причем вращением маховичка 8 и винта 9 трубе придается поступательное перемещение, а вращением маховичка 10 и винта 11 — разворот на определенный угол. Функции регулировочных винтов Н И Перемещение трубы Поступательное Таблица (рис. 7. 1)_ Плоскость вертикальная Маховичком 8 горизонтальная Винтом 9 7. 1 , ‘ Оптическая труба Разворот Маховичком 10 Винтом 11 77 " Ц Оптическая труба 1 ( Оптическая труба. . . " -. . . .

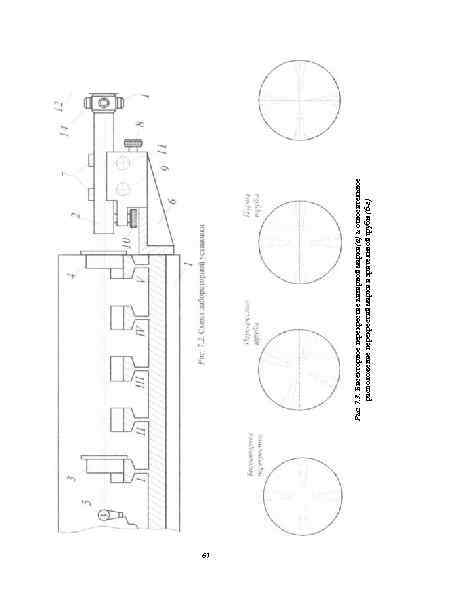

67 Рис. 7. 3. Бисекторное перекрестие визирной марки (а) и относительное расположение перекрестий марки и зрительной трубы (б-г)

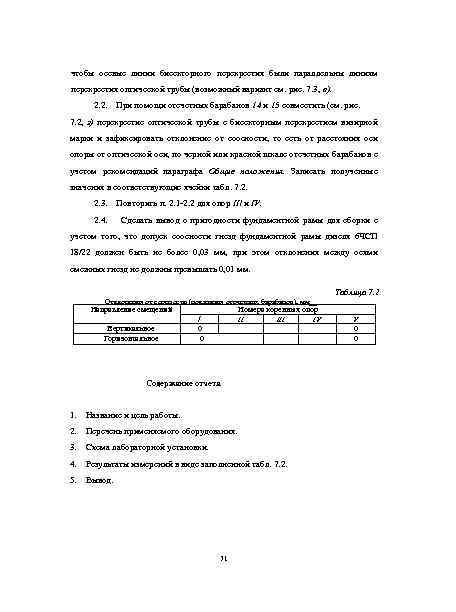

В корпусе визирной трубы смонтирована оптическая система с перекрестием в виде двух тонких взаимно перпендикулярных линий (рис. 7. 3, б -г). Для наблюдения за положением перекрестия при измерениях служит окуляр 12 с фокусирующим кольцом. Окуляр может свободно вращаться в корпусе трубы. Перед измерениями поворотом трубы вокруг своей оси перекрестие окуляра располагают, как показано на рис. 7. 3, б-г. Для удобства ось окуляра располагают в вертикальной плоскости. Визирная труба имеет фокусирующую систему с барабаном 13 и два отсчетных барабана 14 и 15. Один отсчетный барабан служит для снятия численных значений контролируемых величин в горизонтальной, а другой — в вертикальной плоскостях. На каждом отсчетном барабане имеются две шкалы: красная и черная. При измерениях отклонений от соосности в вертикальной плоскости численным значениям черной шкалы, совпадающим с отсчетным штрихом на корпусе оптической трубы, присваивают знак минус (—), то есть соответствующим смещению вниз, а аналогичным отсчетам по красной шкале — знак плюс (+), то есть соответствующим смещению вверх. При оценке смещений в горизонтальной плоскости значения красной шкалы заносят в табл. 7. 2 со знаком тпос, что соответствует смещению на правый борт, а черной шкалы — со знаком минус, что соответствует смещению на левый борт. При настройке визирной трубы необходимо соблюдать три правн— настройку на ближнюю визирную марку необходимо производить поступательным перемещением визирной трубы, то есть с помощью маховичка 8 и регулировочного винта 9; — настройку на дальнюю визирную марку необходимо производить поворотом визирной трубы в вертикальной и горизонтальной плоскостях, то есть с помощью маховичка 1 0 и регулировочного винта //; 68 ■

— настройку трубы производят последовательными приближениями: сначала фокусируют трубу на ближнюю марку и добиваются совпадения перекрестий трубы и марки, потом аналогичным образом настраивают трубу на дальнюю марку, затем опять настраивают трубу на ближнюю марку, после этого снова на дальнюю. Так повторяют до тех пор, пока при фокусировке трубы с дальней марки на ближнюю, и наоборот, не прекратится расхождение перекрестий трубы и марки. Порядок выполнения работы Работа рассчитана на 2 ч. 1. Настроить измерительную визирную трубу, для этого сделать следующее: 1. 1. Установить визирные марки 3 и 4 в крайние гнезда (/ и V) фундаментной рамы, а отсчетные барабаны 14 и 15 в нулевое положение по контрольному штриху корпуса зрительной трубы (рис. 7. 2). Включить подсветку визирных марок. 1. 2. Установить барабан 13 так, чтобы штрих на корпусе трубы соот- нетствовал диапазону шкалы делений от 0 до 7. Такое положение будет означать, что оптическая система настроена на работу с ближней визирной маркой. Регулируя положение барабана 13, сфокусировать трубу на ближнюю визирную марку. 1. 3. Первоначальное положение перекрестий при наблюдении в окуляр 12 может соответствовать показанному на рис. 7. 3, б. Поворотом ближней визирной марки произвести регулировку так, чтобы осевые линии бисекторного перекрестия были параллельны линиям перекрестия оптической трубы (см. , например, рис. 7. 3, в). 69

1. 4. Поворотом маховика 8 и винта 9 совместить перекрестие визирной трубы с бисекторным перекрестием ближней визирной марки (см. рис. 7. 3, г). 1. 5. Установить барабан 13 так, чтобы штрих на корпусе трубы соответствовал диапазону шкалы делений от / до оо. Такое положение будет означать, что оптическая система настроена на работу с дальней визирной маркой. Регулируя положение барабана 13, сфокусировать трубу на дальнюю визирную марку. Поворотом дальней визирной марки добиться такого положения бисекторного перекрестия, при котором осевые линия бисекторного перекрестия будут параллельны линиям перекрестия визирной трубы (возможный вариант см. на рис. 7. 3, в). 1. 6. Поворотом маховика 10 и винта II совместить перекрестие трубы с бисекторным перекрестием дальней визирной марки (см. рис. 7. 3, г). 1. 7. Опять сфокусировать трубу на ближнюю марку и добиться совпадения перекрестий трубы и марки, потом аналогичным образом настроить трубу на дальнюю марку. Так повторяют до тех пор (делают последовательные приближения), пока при фокусировке трубы с дальней марки на ближнюю, и наоборот, не прекратится расхождение перекрестий трубы и марки. После выполнения п. 1. 1 -1. 7 можно считать, что оптическая ось визирной трубы проходит через центры отверстий крайних опор и, таким образом, получена линия отсчета (база). Для крайних опор в этом случае горизонтальное и вертикальное смещение относительно линии отсчета равно нулю (см. табл. 7. 2). 2. Определить отклонение от соосности опор 1, 11 и III, для этого сделать следующее: 2. 1. Переставить дальнюю визирную марку в ближайшую промежуточную опору II и повернуть переустановленную визирную марку так, 70

чтобы осевые линии бисекторного перекрестия были параллельны линиям перекрестия оптической трубы (возможный вариант см. рис. 7. 3, в). 2. 2. При помощи отсчетных барабанов 14 и 15 совместить (см. рис. 7. 2, г) перекрестие оптической трубы с бисекторным перекрестием визирной марки и зафиксировать отклонение от соосности, то есть от расстояния оси опоры от оптической оси, по черной или красной шкале отсчетных барабанов с учетом рекомендаций параграфа Общие положения. Записать полученные значения в соответствующие ячейки табл. 7. 2. 2. 3. 2. 4. Повторить п. 2. 1 -2. 2 для опор II! и IV. Сделать вывод о пригодности фундаментной рамы для сборки с учетом того, что допуск соосности гнезд фундаментной рамы дизеля 6 ЧСП 18/22 должен быть не более 0, 03 мм, при этом отклонения между осями смежных гнезд не должны превышать 0, 01 мм. Таблица 7. 2 Отклонения от соосности (показания отсчетных барабанов), мм__ Направление смещений Вертикальное Горизонтальное Номера коренных опор II IV / 0 0 Содержание отчета 1. Название и цель работы. 2. Перечень применяемого оборудования. 3. Схема лабораторной установки. 4. Результаты измерений в виде заполненной табл. 7. 2. 5. Вывод. 71 V 0 0

Контрольные вопросы 1. 2. Для чего служит измерительная визирная труба ППС-11? Что служит базовой линией (линией отсчета) в методе оптического визирования? 3. Для чего служат визирные марки? 4. Изложите кратко процедуру настройки визирной трубы. 5. Через какие точки проходит оптическая ось трубы после ее настройки на определение отклонений от соосности опор коленчатого вала? 72

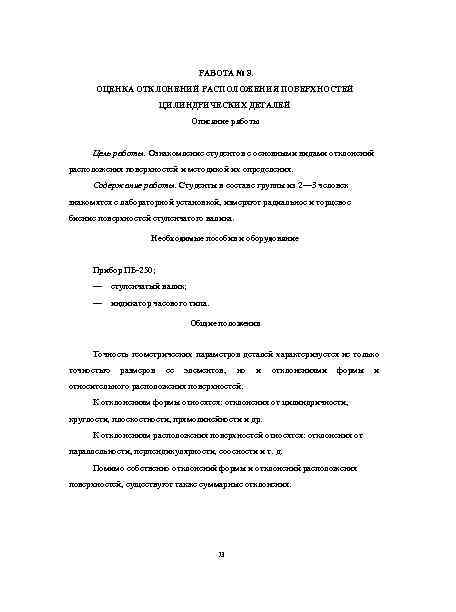

РАБОТА № 8. ОЦЕНКА ОТКЛОНЕНИЙ РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ Описание работы Цель работы. Ознакомление студентов с основными видами отклонений расположения поверхностей и методикой их определения. Содержание работы. Студенты в составе группы из 2— 3 человек знакомятся с лабораторной установкой, измеряют радиальное и торцевое биение поверхностей ступенчатого валика. Необходимые пособия и оборудование Прибор ПБ-250; — ступенчатый валик; — индикатор часового типа. Общие положения Точность геометрических параметров деталей характеризуется не только точностью размеров ее элементов, но и отклонениями формы относительного расположения поверхностей. К отклонениям формы относятся: отклонения от цилиндричности, круглости, плоскостности, прямолинейности и др. К отклонениям расположения поверхностей относятся: отклонения от параллельности, перпендикулярности, соосности и т. д. Помимо собственно отклонений формы и отклонений расположения поверхностей, существуют также суммарные отклонения. 73 и

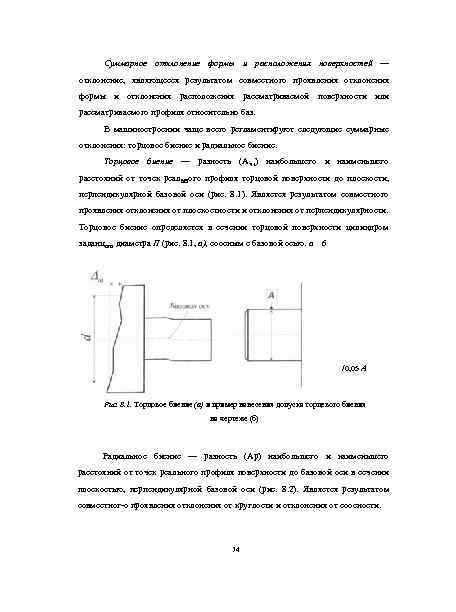

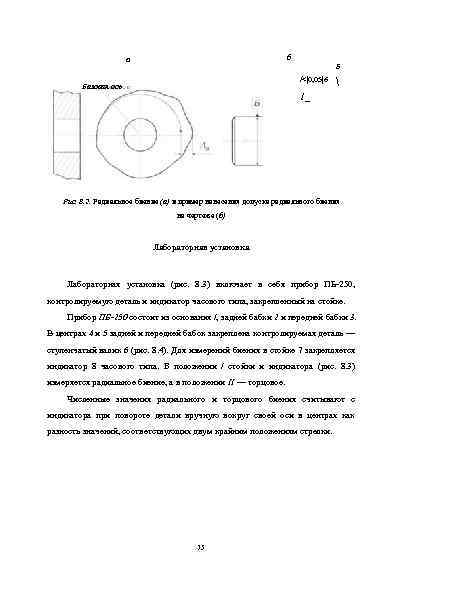

Суммарное отклонение формы и расположения поверхностей — отклонение, являющееся результатом совместного проявления отклонения формы и отклонения расположения рассматриваемой поверхности или рассматриваемого профиля относительно баз. В машиностроении чаще всего регламентируют следующие суммарные отклонения: торцовое биение и радиальное биение. Торцовое биение — разность (А, „) наибольшего и наименьшего расстояний от точек реал. ЬНого профиля торцовой поверхности до плоскости, перпендикулярной базовой оси (рис. 8. 1). Является результатом совместного проявления отклонения от плоскостности и отклонения от перпендикулярности. Торцовое биение определяется в сечении торцовой поверхности цилиндром заданцого диаметра Л (рис. 8. 1, а), соосным с базовой осью. а б /0, 05 А Рис. 8. 1. Торцовое биение (а) и пример нанесения допуска торцевого биения на чертеже (б) Радиальное биение — разность (Ар) наибольшего и наименьшего расстояний от точек реального профиля поверхности до базовой оси в сечении плоскостью, перпендикулярной базовой оси (рис. 8. 2). Является результатом совместног-о проявления отклонения от круглости и отклонения от соосности. 74