НИП "Удивительные свойства клеев".pptx

- Количество слайдов: 49

Удивительные свойства клеев Исполнитель: Искорцев Георгий, ученик 9 «А» класса МБОУ СОШ № 7 Октябрьского района города Екатеринбурга Руководитель: Ахмадиева Римма Рамзиевна, учитель химии высшая квалификационная категория

Удивительные свойства клеев Исполнитель: Искорцев Георгий, ученик 9 «А» класса МБОУ СОШ № 7 Октябрьского района города Екатеринбурга Руководитель: Ахмадиева Римма Рамзиевна, учитель химии высшая квалификационная категория

Проблема Создание универсального клея, пригодного для работы с любыми материалами в широком интервале температур и в любых климатических условиях

Проблема Создание универсального клея, пригодного для работы с любыми материалами в широком интервале температур и в любых климатических условиях

Гипотеза Действительно ли современные клеи пригодны для склеивания материалов образуют высокопрочные долговечные соединения и способные работать в широком интервале температур и в любых климатических условиях?

Гипотеза Действительно ли современные клеи пригодны для склеивания материалов образуют высокопрочные долговечные соединения и способные работать в широком интервале температур и в любых климатических условиях?

Цель проекта Разработать и создать банк данных рецептов клеев, приготовленных в домашних условиях

Цель проекта Разработать и создать банк данных рецептов клеев, приготовленных в домашних условиях

Цель исследования Апробировать и рекомендовать методики лабораторного получения карбамидоформальдегидного олигомера марки КФ-А и изготовления ДСт. П

Цель исследования Апробировать и рекомендовать методики лабораторного получения карбамидоформальдегидного олигомера марки КФ-А и изготовления ДСт. П

Объект технологические и эксплуатационные свойства клеев

Объект технологические и эксплуатационные свойства клеев

Предмет карбамидоформальдегидный олигомер марки КФ-А, применяемый для изготовления древесностружечной плиты

Предмет карбамидоформальдегидный олигомер марки КФ-А, применяемый для изготовления древесностружечной плиты

Задачи • Рассмотреть историческое происхождение и освоение человеком клеевых материалов. • Изучить состав клеев. • Систематизировать и классифицировать клеящие материалы. • Рассмотреть и апробировать методику склеивания и общие правила, выполнение которых способствует надежному соединению склеиваемых материалов. • Изучить физические, технологические и эксплуатационные свойства клеев. • Дать рекомендации при выборе клея для склеивания различных материалов. • Ознакомиться с областями применения клеевых материалов. • Составить базу данных рецептов клеев, полученных в домашних условиях. • Апробировать методику изготовления древесностружечной плиты на основе карбамидоформальдегидной смолы. • Экспериментально определить некоторые физические параметры смолы КФ-А. • Проанализировать свойства карбамидоформальдегидной смолы, полученные результаты сопоставить с ГОСТом. • Разработать программу элективного курса по данной теме для учащихся 9 -10 -х классов.

Задачи • Рассмотреть историческое происхождение и освоение человеком клеевых материалов. • Изучить состав клеев. • Систематизировать и классифицировать клеящие материалы. • Рассмотреть и апробировать методику склеивания и общие правила, выполнение которых способствует надежному соединению склеиваемых материалов. • Изучить физические, технологические и эксплуатационные свойства клеев. • Дать рекомендации при выборе клея для склеивания различных материалов. • Ознакомиться с областями применения клеевых материалов. • Составить базу данных рецептов клеев, полученных в домашних условиях. • Апробировать методику изготовления древесностружечной плиты на основе карбамидоформальдегидной смолы. • Экспериментально определить некоторые физические параметры смолы КФ-А. • Проанализировать свойства карбамидоформальдегидной смолы, полученные результаты сопоставить с ГОСТом. • Разработать программу элективного курса по данной теме для учащихся 9 -10 -х классов.

Методы исследования Методы научного познания – • наблюдение, • сравнение, • физический и математический анализ данных, • эксперимент; Специальный метод – химический

Методы исследования Методы научного познания – • наблюдение, • сравнение, • физический и математический анализ данных, • эксперимент; Специальный метод – химический

Клеи - это природные или синтетические вещества или составы: смеси и многокомпонентные композиции на основе неорганических и органических, которые при определенных условиях, либо вследствие протекания химических реакций, либо от воздействия нагрева или охлаждения обладают свойством затвердеть и прочно соединять (склеивать) друг с другом одинаковые или различные материалы: древесину, металлы, пластические массы, резину, керамику, кожу, бумагу, стекло, ткани и прочее

Клеи - это природные или синтетические вещества или составы: смеси и многокомпонентные композиции на основе неорганических и органических, которые при определенных условиях, либо вследствие протекания химических реакций, либо от воздействия нагрева или охлаждения обладают свойством затвердеть и прочно соединять (склеивать) друг с другом одинаковые или различные материалы: древесину, металлы, пластические массы, резину, керамику, кожу, бумагу, стекло, ткани и прочее

Состав • клеевое вещество (связующее вещество) • растворитель и • вспомогательные вещества

Состав • клеевое вещество (связующее вещество) • растворитель и • вспомогательные вещества

Связующее вещество • природные и • синтетические полимеры Связующие основы клеев: • жидкие и • твердые вещества. Могут быть: • животного (мездровый, казеиновый), • растительного (крахмал), • минерального (гипс или цемент) или • синтетического происхождения (из смол, полученных химическим путем)

Связующее вещество • природные и • синтетические полимеры Связующие основы клеев: • жидкие и • твердые вещества. Могут быть: • животного (мездровый, казеиновый), • растительного (крахмал), • минерального (гипс или цемент) или • синтетического происхождения (из смол, полученных химическим путем)

Растворители Применяют для растворения основного клеевого вещества и доведения его до определенной концентрации. К растворителям относятся • вода, • спирт, • водные растворы щелочей, • органические растворители.

Растворители Применяют для растворения основного клеевого вещества и доведения его до определенной концентрации. К растворителям относятся • вода, • спирт, • водные растворы щелочей, • органические растворители.

Вспомогательные вещества • Клееобразователи, которые способствуют переходу основного клеевого вещества в состояние раствора. К ним относятся: жидкое стекло, едкий натр, известь, аммиак. • Наполнители применяются для повышения вязкости клеев, уменьшения расхода основного клеевого вещества и уменьшения просачивания клея на лицевую поверхность, а также усадочных явлений в клеевом шве. В качестве наполнителя применяются древесная мука, гипс, крахмал, карбоксиметилцеллюлоза и другие. • Катализаторы применяемые для ускорения процесса смолообразования при производстве синтетических смол. К катализаторам относят неорганические и органические кислоты, соли этих кислот, сульфонафтеновые кислоты, щелочи. • Дубители придают клеям водостойкость. К ним относятся уротропин, формалин, медные соли.

Вспомогательные вещества • Клееобразователи, которые способствуют переходу основного клеевого вещества в состояние раствора. К ним относятся: жидкое стекло, едкий натр, известь, аммиак. • Наполнители применяются для повышения вязкости клеев, уменьшения расхода основного клеевого вещества и уменьшения просачивания клея на лицевую поверхность, а также усадочных явлений в клеевом шве. В качестве наполнителя применяются древесная мука, гипс, крахмал, карбоксиметилцеллюлоза и другие. • Катализаторы применяемые для ускорения процесса смолообразования при производстве синтетических смол. К катализаторам относят неорганические и органические кислоты, соли этих кислот, сульфонафтеновые кислоты, щелочи. • Дубители придают клеям водостойкость. К ним относятся уротропин, формалин, медные соли.

Вспомогательные вещества • Отвердители – это вещества, применяемые для более ускоренного перевода смоляных клеев в твердое нерастворимое и неплавкое состояние. • Стабилизаторы - вещества, помогающие сохранять клеящие свойства клеев, концентрацию в течение определенного времени. В качестве стабилизаторов используют ацетон, этиловый спирт, органические растворители. • Антисептики - ядовитые вещества, убивающие микроорганизмы и придающие клеевым веществам биологическую стойкость. В качестве таких веществ используют фенол, крезол, формалин, сульфонафтеновые кислоты, фтористый натр. • Пластификаторы используют преимущественно в смоляных клеях для придания им пластичности и снижения хрупкости клеевого шва. К ним относятся глицерин, дибутилфталат и другие. • Вспенивающие вещества применяют для вспенивания карбамидных смол с целью их экономного использования. Наиболее распространенное и дешевое вспенивающее вещество - пылевидный альбумин.

Вспомогательные вещества • Отвердители – это вещества, применяемые для более ускоренного перевода смоляных клеев в твердое нерастворимое и неплавкое состояние. • Стабилизаторы - вещества, помогающие сохранять клеящие свойства клеев, концентрацию в течение определенного времени. В качестве стабилизаторов используют ацетон, этиловый спирт, органические растворители. • Антисептики - ядовитые вещества, убивающие микроорганизмы и придающие клеевым веществам биологическую стойкость. В качестве таких веществ используют фенол, крезол, формалин, сульфонафтеновые кислоты, фтористый натр. • Пластификаторы используют преимущественно в смоляных клеях для придания им пластичности и снижения хрупкости клеевого шва. К ним относятся глицерин, дибутилфталат и другие. • Вспенивающие вещества применяют для вспенивания карбамидных смол с целью их экономного использования. Наиболее распространенное и дешевое вспенивающее вещество - пылевидный альбумин.

СВОЙСТВА КЛЕЕВ • Технологические свойства: - вязкость, - жизнеспособность, -токсичность, - горючесть, - адгезия, или прилипание, - схватываемость. • Эксплуатационные свойства: - прочность склейки, - водостойкость, - химическая стойкость, - биологическая стойкость - теплостойкость - токсичность, - горючесть, - взрывоопасность, - предел прочности клеевого шва. При этом эксплуатационные свойства во многом зависят от технологических.

СВОЙСТВА КЛЕЕВ • Технологические свойства: - вязкость, - жизнеспособность, -токсичность, - горючесть, - адгезия, или прилипание, - схватываемость. • Эксплуатационные свойства: - прочность склейки, - водостойкость, - химическая стойкость, - биологическая стойкость - теплостойкость - токсичность, - горючесть, - взрывоопасность, - предел прочности клеевого шва. При этом эксплуатационные свойства во многом зависят от технологических.

КЛАССИФИКАЦИЯ И СИСТЕМАТИЗАЦИЯ КЛЕЕВ • Стандарт DIN 16920 классифицирует их на основе исходного материала, из которого они изготовлены. • Стандарт DIN 8593 классифицирует клеи, исходя из принципов их применения.

КЛАССИФИКАЦИЯ И СИСТЕМАТИЗАЦИЯ КЛЕЕВ • Стандарт DIN 16920 классифицирует их на основе исходного материала, из которого они изготовлены. • Стандарт DIN 8593 классифицирует клеи, исходя из принципов их применения.

КЛАССИФИКАЦИЯ И СИСТЕМАТИЗАЦИЯ КЛЕЕВ 1) По химической природе основного компонента клея различают: • неорганические (например, жидкие стекла - растворы силикатов натрия и калия) и • органические клеи; последние, в свою очередь, могут быть синтетическими (на основе карбамидных, фенолформальдегидных и других полимерных продуктов) и природными (например, казеиновый и глютиновый клеи). 2) В группу природных клеев входят • животные или белковые (глютиновые, казеиновые, альбуминовые), • растительные (на основе жмыхов и шротов масляничных и бобовых растений, природных смол, натурального каучука, крахмала, декстрина), • минеральные (силикатные, асфальтовые, битумные)

КЛАССИФИКАЦИЯ И СИСТЕМАТИЗАЦИЯ КЛЕЕВ 1) По химической природе основного компонента клея различают: • неорганические (например, жидкие стекла - растворы силикатов натрия и калия) и • органические клеи; последние, в свою очередь, могут быть синтетическими (на основе карбамидных, фенолформальдегидных и других полимерных продуктов) и природными (например, казеиновый и глютиновый клеи). 2) В группу природных клеев входят • животные или белковые (глютиновые, казеиновые, альбуминовые), • растительные (на основе жмыхов и шротов масляничных и бобовых растений, природных смол, натурального каучука, крахмала, декстрина), • минеральные (силикатные, асфальтовые, битумные)

КЛАССИФИКАЦИЯ И СИСТЕМАТИЗАЦИЯ КЛЕЕВ 3) По физическому состоянию • жидкости различной вязкости (мономеры, олигомерные смолы, растворы, эмульсии), • пленки, • порошки и прутки 4) По реакционной способности • термореактивные (необратимые) и • термопластичные (обратимые).

КЛАССИФИКАЦИЯ И СИСТЕМАТИЗАЦИЯ КЛЕЕВ 3) По физическому состоянию • жидкости различной вязкости (мономеры, олигомерные смолы, растворы, эмульсии), • пленки, • порошки и прутки 4) По реакционной способности • термореактивные (необратимые) и • термопластичные (обратимые).

КЛАССИФИКАЦИЯ И СИСТЕМАТИЗАЦИЯ КЛЕЕВ 5) По типу склеивания выделяют: • высыхающие клеи (силикатный клей, казеин, столярный клей, клей ПВА, крахмальный клейстер, наирит, 88 -НТ), • невысыхающие адгезивы (например, на основе канифоли), • клеи-расплавы, • связки на основе полимеризующихся композиций - неорганические, например алюмофосфатные связки (АФС) и органические, полимеризующиеся композиции (циакрин, эпоксидная смола) 6) По составу: • неорганические (растворы, расплавы, а также припои, в частности - полимерные композиции типа «клейприпой» ), • органические (растворы, расплавы, полимеризующиеся)

КЛАССИФИКАЦИЯ И СИСТЕМАТИЗАЦИЯ КЛЕЕВ 5) По типу склеивания выделяют: • высыхающие клеи (силикатный клей, казеин, столярный клей, клей ПВА, крахмальный клейстер, наирит, 88 -НТ), • невысыхающие адгезивы (например, на основе канифоли), • клеи-расплавы, • связки на основе полимеризующихся композиций - неорганические, например алюмофосфатные связки (АФС) и органические, полимеризующиеся композиции (циакрин, эпоксидная смола) 6) По составу: • неорганические (растворы, расплавы, а также припои, в частности - полимерные композиции типа «клейприпой» ), • органические (растворы, расплавы, полимеризующиеся)

КЛАССИФИКАЦИЯ И СИСТЕМАТИЗАЦИЯ КЛЕЕВ 7) По назначению: • токопроводящие низкоомные, на основе серебра - контактолы; • токопроводящие высокоомные с порошком графита; • для бытовых нужд; • для кожи; • для древесины; • канцелярские; • для медицинских нужд; • универсальные А какие клеи еще понадобятся завтра?

КЛАССИФИКАЦИЯ И СИСТЕМАТИЗАЦИЯ КЛЕЕВ 7) По назначению: • токопроводящие низкоомные, на основе серебра - контактолы; • токопроводящие высокоомные с порошком графита; • для бытовых нужд; • для кожи; • для древесины; • канцелярские; • для медицинских нужд; • универсальные А какие клеи еще понадобятся завтра?

Выбор клея Компания «Промышленные решения» предлагает список вопросов, ответив на которые вы легко и быстро сможете найти нужный вам клей: • Какие поверхности должны быть соединены? С какой целью? • Как эти поверхности уже соединялись, и какие возникали трудности? • Какие материалы подлежат соединению? (Необходимо указать их точные характеристики, например, сталь ST 37, ABS и прочее). • Какова площадь крепления, и каков тип соединения? • Каково состояние поверхностей, подлежащих соединению? (Покрыты ли они фосфатами или краской, анодированы, имеют жирный налет и прочее). • Можно ли поверхности предварительно обработать? (Удалить пыль и жир, придать шероховатость, подвергнуть пескоструйной обработке, покрыть грунтом, подвергнуть травлению).

Выбор клея Компания «Промышленные решения» предлагает список вопросов, ответив на которые вы легко и быстро сможете найти нужный вам клей: • Какие поверхности должны быть соединены? С какой целью? • Как эти поверхности уже соединялись, и какие возникали трудности? • Какие материалы подлежат соединению? (Необходимо указать их точные характеристики, например, сталь ST 37, ABS и прочее). • Какова площадь крепления, и каков тип соединения? • Каково состояние поверхностей, подлежащих соединению? (Покрыты ли они фосфатами или краской, анодированы, имеют жирный налет и прочее). • Можно ли поверхности предварительно обработать? (Удалить пыль и жир, придать шероховатость, подвергнуть пескоструйной обработке, покрыть грунтом, подвергнуть травлению).

Выбор клея • Какие неровности (в пределах допуска) необходимо компенсировать? • Какому воздействию будет подвергаться данное соединение во время производственного процесса? (Химическому, термальному, механическому). Какова длительность этого воздействия? • Какому воздействию будет подвергаться данное соединение после производственного процесса? (Химическому, термальному, механическому). • Какова длительность этого воздействия? • Какими общими свойствами должен обладать клей? (Содержание растворителей, количество компонентов, срок хранения, отверждение, прочность). • Какие существуют возможности для применения клея? (Неавтоматическое, полуавтоматическое, автоматическое; установлено ли вентиляционное оборудование; есть ли прессовочное оборудование).

Выбор клея • Какие неровности (в пределах допуска) необходимо компенсировать? • Какому воздействию будет подвергаться данное соединение во время производственного процесса? (Химическому, термальному, механическому). Какова длительность этого воздействия? • Какому воздействию будет подвергаться данное соединение после производственного процесса? (Химическому, термальному, механическому). • Какова длительность этого воздействия? • Какими общими свойствами должен обладать клей? (Содержание растворителей, количество компонентов, срок хранения, отверждение, прочность). • Какие существуют возможности для применения клея? (Неавтоматическое, полуавтоматическое, автоматическое; установлено ли вентиляционное оборудование; есть ли прессовочное оборудование).

Клеи должны удовлетворять следующим требованиям: • прочно склеивать, быть простыми в употреблении; • быть сравнительно дешевыми; • обладать хорошими адгезионными свойствами к облицовочным материалам и к материалам оснований; • легко наноситься зубчатым или плоским шпателем на основание тонким слоем 0, 2 -0, 5 мм (для битумных мастик до 1 -2 мм) при температуре 5 -30°С и иметь жизнеспособность не менее 5 минут для возможности подгонки облицовочных материалов; • обеспечивать прочность соединения между основанием и облицовочным материалом через 24 часа не менее 0, 12 -0, 22 МПа, а через 72 часа - не менее 0, 24 МПа; • быть однородными по составу, не иметь устойчивого резкого запаха при эксплуатации;

Клеи должны удовлетворять следующим требованиям: • прочно склеивать, быть простыми в употреблении; • быть сравнительно дешевыми; • обладать хорошими адгезионными свойствами к облицовочным материалам и к материалам оснований; • легко наноситься зубчатым или плоским шпателем на основание тонким слоем 0, 2 -0, 5 мм (для битумных мастик до 1 -2 мм) при температуре 5 -30°С и иметь жизнеспособность не менее 5 минут для возможности подгонки облицовочных материалов; • обеспечивать прочность соединения между основанием и облицовочным материалом через 24 часа не менее 0, 12 -0, 22 МПа, а через 72 часа - не менее 0, 24 МПа; • быть однородными по составу, не иметь устойчивого резкого запаха при эксплуатации;

Клеи должны удовлетворять следующим требованиям: • должны быть водостойкими (для изделий, работающих в условиях высокой влажности); • не должны разрушать волокно древесины и не изменять ее естественной окраски; • не вызывать затупления режущих инструментов при обработке склеенных материалов; • не выделять вредных веществ в концентрациях больше допустимых пределов, значит быть безвредными для человеческого организма; • не воспламеняться; • обладать биостойкостью (сопротивляться разрушительной деятельности микроорганизмов); • очень важным является требование долговечности клеевых соединений в любых климатических условиях, • а также прочность при температурах эксплуатации.

Клеи должны удовлетворять следующим требованиям: • должны быть водостойкими (для изделий, работающих в условиях высокой влажности); • не должны разрушать волокно древесины и не изменять ее естественной окраски; • не вызывать затупления режущих инструментов при обработке склеенных материалов; • не выделять вредных веществ в концентрациях больше допустимых пределов, значит быть безвредными для человеческого организма; • не воспламеняться; • обладать биостойкостью (сопротивляться разрушительной деятельности микроорганизмов); • очень важным является требование долговечности клеевых соединений в любых климатических условиях, • а также прочность при температурах эксплуатации.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

ПОЛУЧЕНИЕ КАРБАМИДОФОРМАЛЬДЕГИДНОГО ОЛИГОМЕРА МАРКИ КФ-А Цель эксперимента: апробировать методику получения олигомера карбамидоформальдегидной смолы с помощью реакции поликонденсации карбамида и формальдегида

ПОЛУЧЕНИЕ КАРБАМИДОФОРМАЛЬДЕГИДНОГО ОЛИГОМЕРА МАРКИ КФ-А Цель эксперимента: апробировать методику получения олигомера карбамидоформальдегидной смолы с помощью реакции поликонденсации карбамида и формальдегида

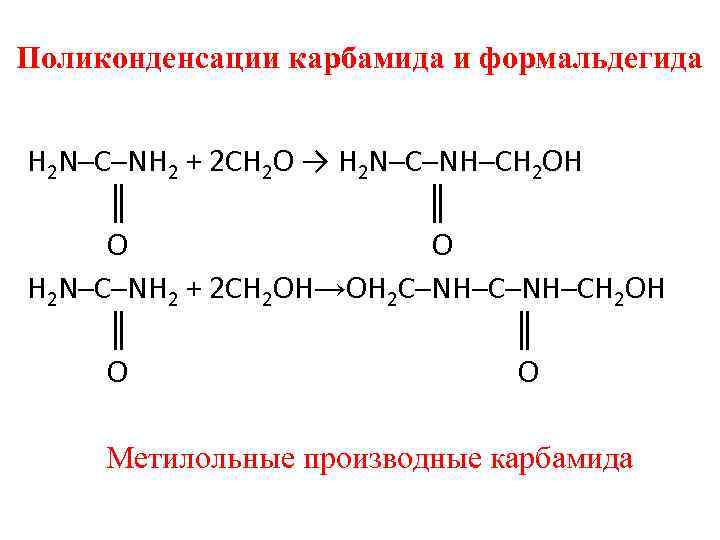

Поликонденсации карбамида и формальдегида H 2 N─C─NH 2 + 2 CH 2 O → H 2 N─C─NH─CH 2 OH ║ ║ O O H 2 N─C─NH 2 + 2 CH 2 OH→OH 2 C─NH─CH 2 OH ║ ║ O O Метилольные производные карбамида

Поликонденсации карбамида и формальдегида H 2 N─C─NH 2 + 2 CH 2 O → H 2 N─C─NH─CH 2 OH ║ ║ O O H 2 N─C─NH 2 + 2 CH 2 OH→OH 2 C─NH─CH 2 OH ║ ║ O O Метилольные производные карбамида

Поликонденсации карбамида и формальдегида NH – CH 2 OH │ C=O + │ NH 2 N │ → С=O -H 2 O │ NH─СH 2 OH + NH – CH 2 OH │ → C=O -H 2 O │ NH 2 OH Где R = ─H; ─CH 2 OH Мr ~ 400 – 700 NH – CH 2 – NH │ │ C= О C=O + │ │ NH 2 NHCH 2 OH NH – C – N – CH 2 ║ │ O R n и т. д.

Поликонденсации карбамида и формальдегида NH – CH 2 OH │ C=O + │ NH 2 N │ → С=O -H 2 O │ NH─СH 2 OH + NH – CH 2 OH │ → C=O -H 2 O │ NH 2 OH Где R = ─H; ─CH 2 OH Мr ~ 400 – 700 NH – CH 2 – NH │ │ C= О C=O + │ │ NH 2 NHCH 2 OH NH – C – N – CH 2 ║ │ O R n и т. д.

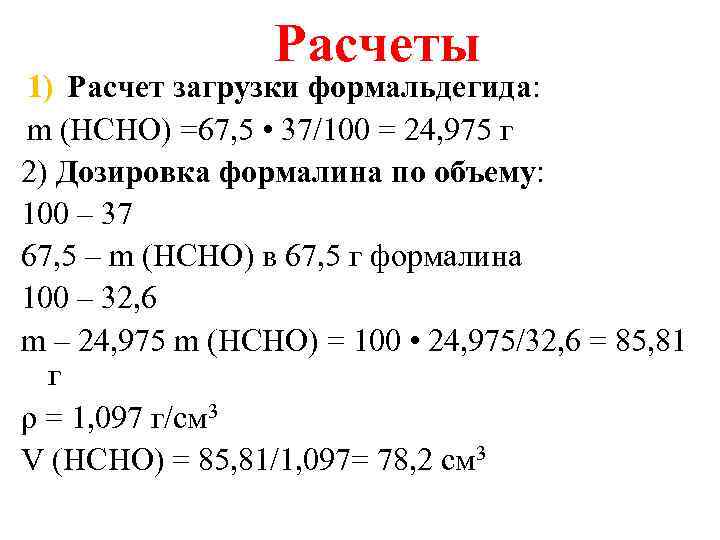

Расчеты 1) Расчет загрузки формальдегида: m (HCHO) =67, 5 • 37/100 = 24, 975 г 2) Дозировка формалина по объему: 100 – 37 67, 5 – m (HCHO) в 67, 5 г формалина 100 – 32, 6 m – 24, 975 m (HCHO) = 100 • 24, 975/32, 6 = 85, 81 г ρ = 1, 097 г/см 3 V (HCHO) = 85, 81/1, 097= 78, 2 см 3

Расчеты 1) Расчет загрузки формальдегида: m (HCHO) =67, 5 • 37/100 = 24, 975 г 2) Дозировка формалина по объему: 100 – 37 67, 5 – m (HCHO) в 67, 5 г формалина 100 – 32, 6 m – 24, 975 m (HCHO) = 100 • 24, 975/32, 6 = 85, 81 г ρ = 1, 097 г/см 3 V (HCHO) = 85, 81/1, 097= 78, 2 см 3

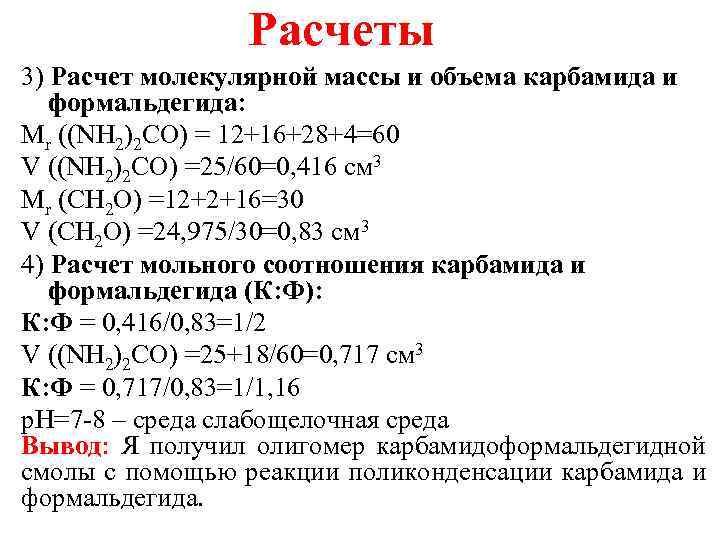

Расчеты 3) Расчет молекулярной массы и объема карбамида и формальдегида: Mr ((NH 2)2 CO) = 12+16+28+4=60 V ((NH 2)2 CO) =25/60=0, 416 см 3 Mr (CH 2 O) =12+2+16=30 V (CH 2 O) =24, 975/30=0, 83 см 3 4) Расчет мольного соотношения карбамида и формальдегида (К: Ф): К: Ф = 0, 416/0, 83=1/2 V ((NH 2)2 CO) =25+18/60=0, 717 см 3 К: Ф = 0, 717/0, 83=1/1, 16 p. H=7 -8 – среда слабощелочная среда Вывод: Я получил олигомер карбамидоформальдегидной смолы с помощью реакции поликонденсации карбамида и формальдегида.

Расчеты 3) Расчет молекулярной массы и объема карбамида и формальдегида: Mr ((NH 2)2 CO) = 12+16+28+4=60 V ((NH 2)2 CO) =25/60=0, 416 см 3 Mr (CH 2 O) =12+2+16=30 V (CH 2 O) =24, 975/30=0, 83 см 3 4) Расчет мольного соотношения карбамида и формальдегида (К: Ф): К: Ф = 0, 416/0, 83=1/2 V ((NH 2)2 CO) =25+18/60=0, 717 см 3 К: Ф = 0, 717/0, 83=1/1, 16 p. H=7 -8 – среда слабощелочная среда Вывод: Я получил олигомер карбамидоформальдегидной смолы с помощью реакции поликонденсации карбамида и формальдегида.

АНАЛИЗ КАРБОМИДОФОРМАЛЬДЕГИДНОГО ОЛИГОМЕРА

АНАЛИЗ КАРБОМИДОФОРМАЛЬДЕГИДНОГО ОЛИГОМЕРА

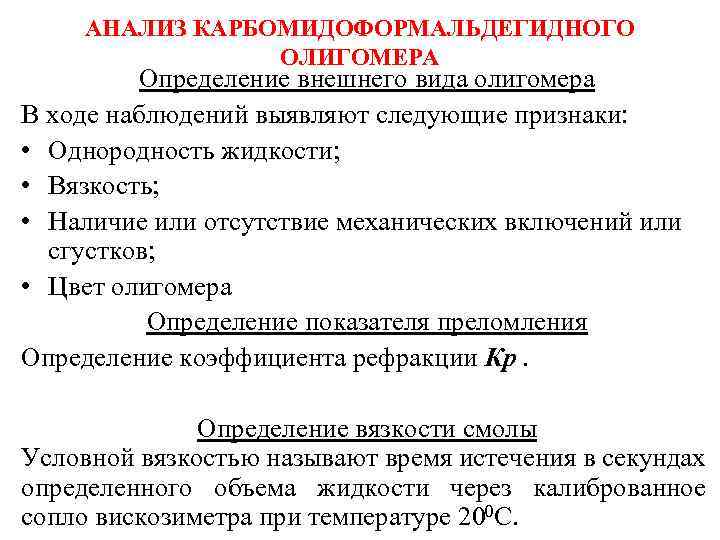

АНАЛИЗ КАРБОМИДОФОРМАЛЬДЕГИДНОГО ОЛИГОМЕРА Определение внешнего вида олигомера В ходе наблюдений выявляют следующие признаки: • Однородность жидкости; • Вязкость; • Наличие или отсутствие механических включений или сгустков; • Цвет олигомера Определение показателя преломления Определение коэффициента рефракции Кр. Определение вязкости смолы Условной вязкостью называют время истечения в секундах определенного объема жидкости через калиброванное сопло вискозиметра при температуре 200 C.

АНАЛИЗ КАРБОМИДОФОРМАЛЬДЕГИДНОГО ОЛИГОМЕРА Определение внешнего вида олигомера В ходе наблюдений выявляют следующие признаки: • Однородность жидкости; • Вязкость; • Наличие или отсутствие механических включений или сгустков; • Цвет олигомера Определение показателя преломления Определение коэффициента рефракции Кр. Определение вязкости смолы Условной вязкостью называют время истечения в секундах определенного объема жидкости через калиброванное сопло вискозиметра при температуре 200 C.

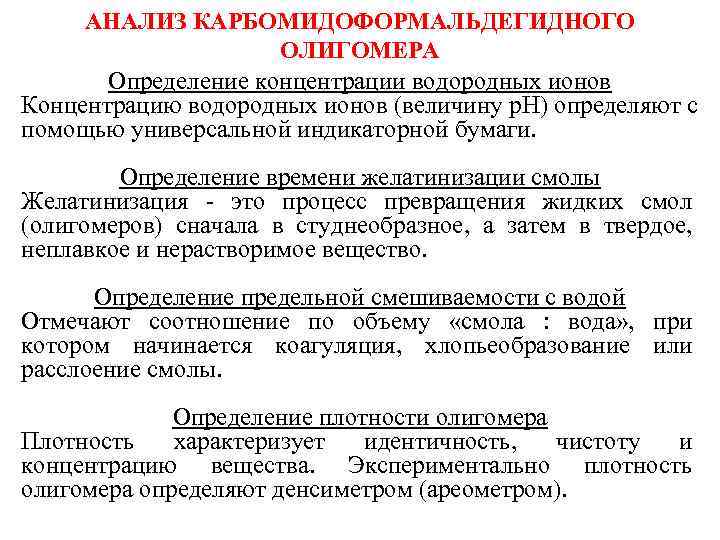

АНАЛИЗ КАРБОМИДОФОРМАЛЬДЕГИДНОГО ОЛИГОМЕРА Определение концентрации водородных ионов Концентрацию водородных ионов (величину p. H) определяют с помощью универсальной индикаторной бумаги. Определение времени желатинизации смолы Желатинизация - это процесс превращения жидких смол (олигомеров) сначала в студнеобразное, а затем в твердое, неплавкое и нерастворимое вещество. Определение предельной смешиваемости с водой Отмечают соотношение по объему «смола : вода» , при котором начинается коагуляция, хлопьеобразование или расслоение смолы. Определение плотности олигомера Плотность характеризует идентичность, чистоту и концентрацию вещества. Экспериментально плотность олигомера определяют денсиметром (ареометром).

АНАЛИЗ КАРБОМИДОФОРМАЛЬДЕГИДНОГО ОЛИГОМЕРА Определение концентрации водородных ионов Концентрацию водородных ионов (величину p. H) определяют с помощью универсальной индикаторной бумаги. Определение времени желатинизации смолы Желатинизация - это процесс превращения жидких смол (олигомеров) сначала в студнеобразное, а затем в твердое, неплавкое и нерастворимое вещество. Определение предельной смешиваемости с водой Отмечают соотношение по объему «смола : вода» , при котором начинается коагуляция, хлопьеобразование или расслоение смолы. Определение плотности олигомера Плотность характеризует идентичность, чистоту и концентрацию вещества. Экспериментально плотность олигомера определяют денсиметром (ареометром).

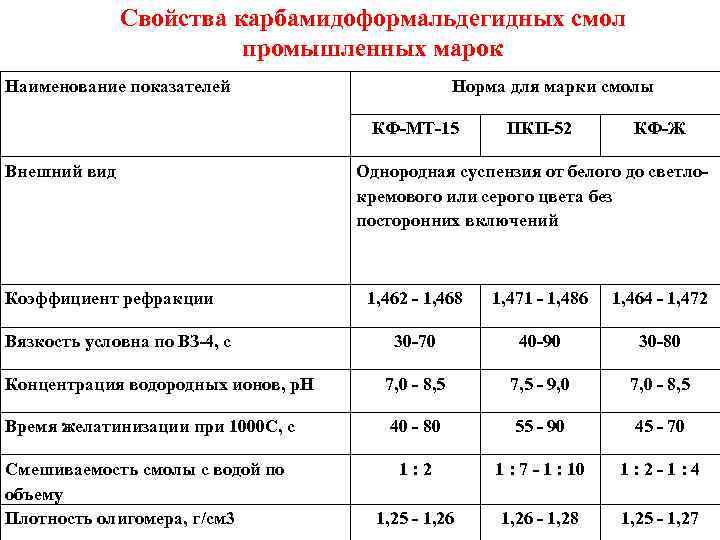

Свойства карбамидоформальдегидных смол промышленных марок Наименование показателей Норма для марки смолы КФ-МТ-15 Внешний вид Коэффициент рефракции ПКП-52 КФ-Ж Однородная суспензия от белого до светлокремового или серого цвета без посторонних включений 1, 462 - 1, 468 1, 471 - 1, 486 1, 464 - 1, 472 30 -70 40 -90 30 -80 Концентрация водородных ионов, p. H 7, 0 - 8, 5 7, 5 - 9, 0 7, 0 - 8, 5 Время желатинизации при 1000 C, с 40 - 80 55 - 90 45 - 70 Смешиваемость смолы с водой по объему Плотность олигомера, г/см 3 1: 2 1 : 7 - 1 : 10 1: 2 -1: 4 1, 25 - 1, 26 - 1, 28 1, 25 - 1, 27 Вязкость условна по ВЗ-4, с

Свойства карбамидоформальдегидных смол промышленных марок Наименование показателей Норма для марки смолы КФ-МТ-15 Внешний вид Коэффициент рефракции ПКП-52 КФ-Ж Однородная суспензия от белого до светлокремового или серого цвета без посторонних включений 1, 462 - 1, 468 1, 471 - 1, 486 1, 464 - 1, 472 30 -70 40 -90 30 -80 Концентрация водородных ионов, p. H 7, 0 - 8, 5 7, 5 - 9, 0 7, 0 - 8, 5 Время желатинизации при 1000 C, с 40 - 80 55 - 90 45 - 70 Смешиваемость смолы с водой по объему Плотность олигомера, г/см 3 1: 2 1 : 7 - 1 : 10 1: 2 -1: 4 1, 25 - 1, 26 - 1, 28 1, 25 - 1, 27 Вязкость условна по ВЗ-4, с

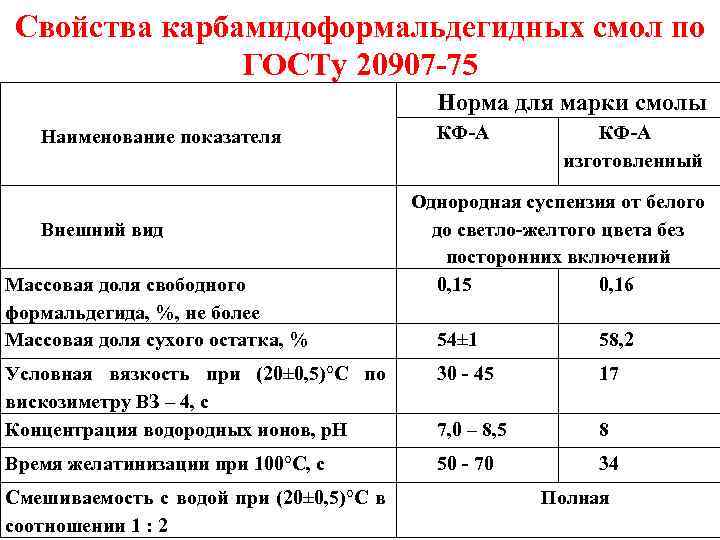

Свойства карбамидоформальдегидных смол по ГОСТу 20907 -75 Норма для марки смолы Наименование показателя Внешний вид Массовая доля свободного формальдегида, %, не более Массовая доля сухого остатка, % КФ-А изготовленный Однородная суспензия от белого до светло-желтого цвета без посторонних включений 0, 15 0, 16 54± 1 58, 2 Условная вязкость при (20± 0, 5)°С по вискозиметру ВЗ – 4, с Концентрация водородных ионов, p. H 30 - 45 17 7, 0 – 8, 5 8 Время желатинизации при 100°C, с 50 - 70 34 Смешиваемость с водой при (20± 0, 5)°С в соотношении 1 : 2 Полная

Свойства карбамидоформальдегидных смол по ГОСТу 20907 -75 Норма для марки смолы Наименование показателя Внешний вид Массовая доля свободного формальдегида, %, не более Массовая доля сухого остатка, % КФ-А изготовленный Однородная суспензия от белого до светло-желтого цвета без посторонних включений 0, 15 0, 16 54± 1 58, 2 Условная вязкость при (20± 0, 5)°С по вискозиметру ВЗ – 4, с Концентрация водородных ионов, p. H 30 - 45 17 7, 0 – 8, 5 8 Время желатинизации при 100°C, с 50 - 70 34 Смешиваемость с водой при (20± 0, 5)°С в соотношении 1 : 2 Полная

Вывод: В целом, полученный карбамидоформальдегидный олигомер марки КФ-А, отвечает требованиям ГОСТа 20907 -75

Вывод: В целом, полученный карбамидоформальдегидный олигомер марки КФ-А, отвечает требованиям ГОСТа 20907 -75

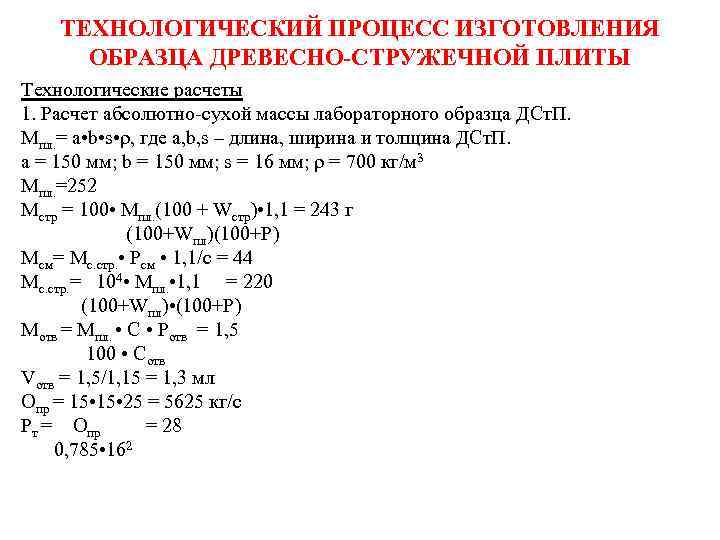

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ИЗГОТОВЛЕНИЯ ОБРАЗЦА ДРЕВЕСНО-СТРУЖЕЧНОЙ ПЛИТЫ Технологические расчеты 1. Расчет абсолютно-сухой массы лабораторного образца ДСт. П. Mпл. = a • b • s • ρ, где a, b, s – длина, ширина и толщина ДСт. П. a = 150 мм; b = 150 мм; s = 16 мм; ρ = 700 кг/м 3 Мпл. =252 Мстр = 100 • Мпл. (100 + Wстр) • 1, 1 = 243 г (100+Wпл)(100+Р) Мсм= Мс. стр. • Рсм • 1, 1/с = 44 Мс. стр. = 104 • Мпл. • 1, 1 = 220 (100+Wпл) • (100+Р) Мотв = Мпл. • С • Ротв = 1, 5 100 • Сотв Vотв = 1, 5/1, 15 = 1, 3 мл Опр = 15 • 25 = 5625 кг/с Рт = Опр = 28 2 0, 785 • 16

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ИЗГОТОВЛЕНИЯ ОБРАЗЦА ДРЕВЕСНО-СТРУЖЕЧНОЙ ПЛИТЫ Технологические расчеты 1. Расчет абсолютно-сухой массы лабораторного образца ДСт. П. Mпл. = a • b • s • ρ, где a, b, s – длина, ширина и толщина ДСт. П. a = 150 мм; b = 150 мм; s = 16 мм; ρ = 700 кг/м 3 Мпл. =252 Мстр = 100 • Мпл. (100 + Wстр) • 1, 1 = 243 г (100+Wпл)(100+Р) Мсм= Мс. стр. • Рсм • 1, 1/с = 44 Мс. стр. = 104 • Мпл. • 1, 1 = 220 (100+Wпл) • (100+Р) Мотв = Мпл. • С • Ротв = 1, 5 100 • Сотв Vотв = 1, 5/1, 15 = 1, 3 мл Опр = 15 • 25 = 5625 кг/с Рт = Опр = 28 2 0, 785 • 16

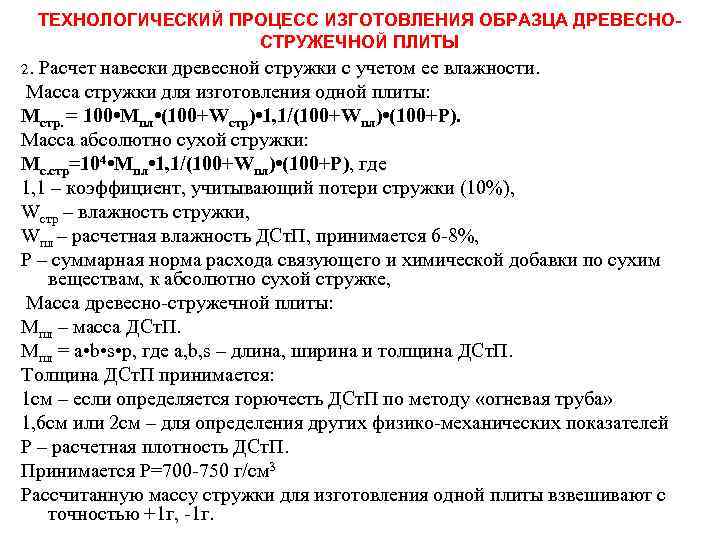

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ИЗГОТОВЛЕНИЯ ОБРАЗЦА ДРЕВЕСНОСТРУЖЕЧНОЙ ПЛИТЫ 2. Расчет навески древесной стружки с учетом ее влажности. Масса стружки для изготовления одной плиты: Mстр. = 100 • Mпл • (100+Wстр) • 1, 1/(100+Wпл) • (100+P). Масса абсолютно сухой стружки: Mс. стр=104 • Mпл • 1, 1/(100+Wпл) • (100+P), где 1, 1 – коэффициент, учитывающий потери стружки (10%), Wстр – влажность стружки, Wпл – расчетная влажность ДСт. П, принимается 6 -8%, P – суммарная норма расхода связующего и химической добавки по сухим веществам, к абсолютно сухой стружке, Масса древесно-стружечной плиты: Mпл – масса ДСт. П. Mпл = a • b • s • p, где a, b, s – длина, ширина и толщина ДСт. П. Толщина ДСт. П принимается: 1 см – если определяется горючесть ДСт. П по методу «огневая труба» 1, 6 см или 2 см – для определения других физико-механических показателей P – расчетная плотность ДСт. П. Принимается P=700 -750 г/см 3 Рассчитанную массу стружки для изготовления одной плиты взвешивают с точностью +1 г, -1 г.

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ИЗГОТОВЛЕНИЯ ОБРАЗЦА ДРЕВЕСНОСТРУЖЕЧНОЙ ПЛИТЫ 2. Расчет навески древесной стружки с учетом ее влажности. Масса стружки для изготовления одной плиты: Mстр. = 100 • Mпл • (100+Wстр) • 1, 1/(100+Wпл) • (100+P). Масса абсолютно сухой стружки: Mс. стр=104 • Mпл • 1, 1/(100+Wпл) • (100+P), где 1, 1 – коэффициент, учитывающий потери стружки (10%), Wстр – влажность стружки, Wпл – расчетная влажность ДСт. П, принимается 6 -8%, P – суммарная норма расхода связующего и химической добавки по сухим веществам, к абсолютно сухой стружке, Масса древесно-стружечной плиты: Mпл – масса ДСт. П. Mпл = a • b • s • p, где a, b, s – длина, ширина и толщина ДСт. П. Толщина ДСт. П принимается: 1 см – если определяется горючесть ДСт. П по методу «огневая труба» 1, 6 см или 2 см – для определения других физико-механических показателей P – расчетная плотность ДСт. П. Принимается P=700 -750 г/см 3 Рассчитанную массу стружки для изготовления одной плиты взвешивают с точностью +1 г, -1 г.

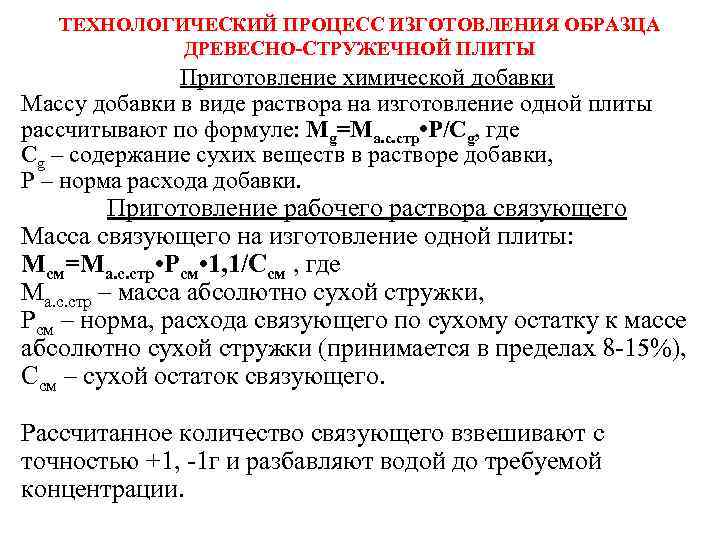

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ИЗГОТОВЛЕНИЯ ОБРАЗЦА ДРЕВЕСНО-СТРУЖЕЧНОЙ ПЛИТЫ Приготовление химической добавки Массу добавки в виде раствора на изготовление одной плиты рассчитывают по формуле: Мg=Ма. с. стр • Р/Cg, где Cg – содержание сухих веществ в растворе добавки, Р – норма расхода добавки. Приготовление рабочего раствора связующего Масса связующего на изготовление одной плиты: Mсм=Mа. с. стр • Pсм • 1, 1/Ссм , где Mа. с. стр – масса абсолютно сухой стружки, Pсм – норма, расхода связующего по сухому остатку к массе абсолютно сухой стружки (принимается в пределах 8 -15%), Ссм – сухой остаток связующего. Рассчитанное количество связующего взвешивают с точностью +1, -1 г и разбавляют водой до требуемой концентрации.

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ИЗГОТОВЛЕНИЯ ОБРАЗЦА ДРЕВЕСНО-СТРУЖЕЧНОЙ ПЛИТЫ Приготовление химической добавки Массу добавки в виде раствора на изготовление одной плиты рассчитывают по формуле: Мg=Ма. с. стр • Р/Cg, где Cg – содержание сухих веществ в растворе добавки, Р – норма расхода добавки. Приготовление рабочего раствора связующего Масса связующего на изготовление одной плиты: Mсм=Mа. с. стр • Pсм • 1, 1/Ссм , где Mа. с. стр – масса абсолютно сухой стружки, Pсм – норма, расхода связующего по сухому остатку к массе абсолютно сухой стружки (принимается в пределах 8 -15%), Ссм – сухой остаток связующего. Рассчитанное количество связующего взвешивают с точностью +1, -1 г и разбавляют водой до требуемой концентрации.

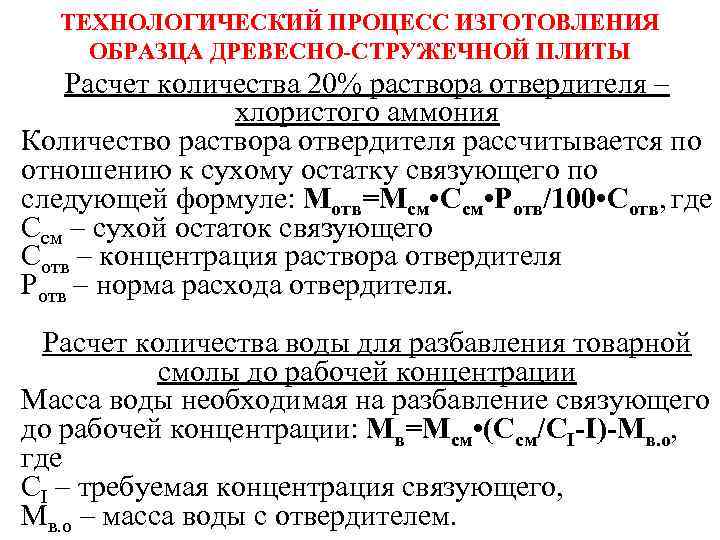

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ИЗГОТОВЛЕНИЯ ОБРАЗЦА ДРЕВЕСНО-СТРУЖЕЧНОЙ ПЛИТЫ Расчет количества 20% раствора отвердителя – хлористого аммония Количество раствора отвердителя рассчитывается по отношению к сухому остатку связующего по следующей формуле: Мотв=Мсм • Ссм • Ротв/100 • Сотв, где Ссм – сухой остаток связующего Сотв – концентрация раствора отвердителя Ротв – норма расхода отвердителя. Расчет количества воды для разбавления товарной смолы до рабочей концентрации Масса воды необходимая на разбавление связующего до рабочей концентрации: Mв=Мсм • (Ссм/СI-I)-Мв. о, где СI – требуемая концентрация связующего, Мв. о – масса воды с отвердителем.

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ИЗГОТОВЛЕНИЯ ОБРАЗЦА ДРЕВЕСНО-СТРУЖЕЧНОЙ ПЛИТЫ Расчет количества 20% раствора отвердителя – хлористого аммония Количество раствора отвердителя рассчитывается по отношению к сухому остатку связующего по следующей формуле: Мотв=Мсм • Ссм • Ротв/100 • Сотв, где Ссм – сухой остаток связующего Сотв – концентрация раствора отвердителя Ротв – норма расхода отвердителя. Расчет количества воды для разбавления товарной смолы до рабочей концентрации Масса воды необходимая на разбавление связующего до рабочей концентрации: Mв=Мсм • (Ссм/СI-I)-Мв. о, где СI – требуемая концентрация связующего, Мв. о – масса воды с отвердителем.

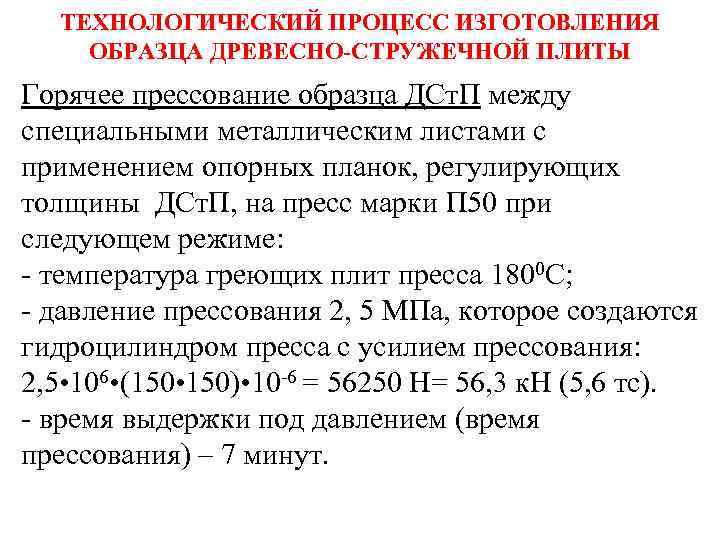

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ИЗГОТОВЛЕНИЯ ОБРАЗЦА ДРЕВЕСНО-СТРУЖЕЧНОЙ ПЛИТЫ Горячее прессование образца ДСт. П между специальными металлическим листами с применением опорных планок, регулирующих толщины ДСт. П, на пресс марки П 50 при следующем режиме: - температура греющих плит пресса 1800 С; - давление прессования 2, 5 МПа, которое создаются гидроцилиндром пресса с усилием прессования: 2, 5 • 106 • (150 • 150) • 10 -6 = 56250 Н= 56, 3 к. Н (5, 6 тс). - время выдержки под давлением (время прессования) – 7 минут.

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ИЗГОТОВЛЕНИЯ ОБРАЗЦА ДРЕВЕСНО-СТРУЖЕЧНОЙ ПЛИТЫ Горячее прессование образца ДСт. П между специальными металлическим листами с применением опорных планок, регулирующих толщины ДСт. П, на пресс марки П 50 при следующем режиме: - температура греющих плит пресса 1800 С; - давление прессования 2, 5 МПа, которое создаются гидроцилиндром пресса с усилием прессования: 2, 5 • 106 • (150 • 150) • 10 -6 = 56250 Н= 56, 3 к. Н (5, 6 тс). - время выдержки под давлением (время прессования) – 7 минут.

АНАЛИЗ ДРЕВЕСНО-СТРУЖЕЧНОЙ ПЛИТЫ Цель эксперимента: получить однослойную древесностружечную плиту на основе карбамидоформальдегидного олигомера марки КФ-А и провести испытание некоторых физико-механических свойств древесностружечной плиты, сравнив их с ГОСТом

АНАЛИЗ ДРЕВЕСНО-СТРУЖЕЧНОЙ ПЛИТЫ Цель эксперимента: получить однослойную древесностружечную плиту на основе карбамидоформальдегидного олигомера марки КФ-А и провести испытание некоторых физико-механических свойств древесностружечной плиты, сравнив их с ГОСТом

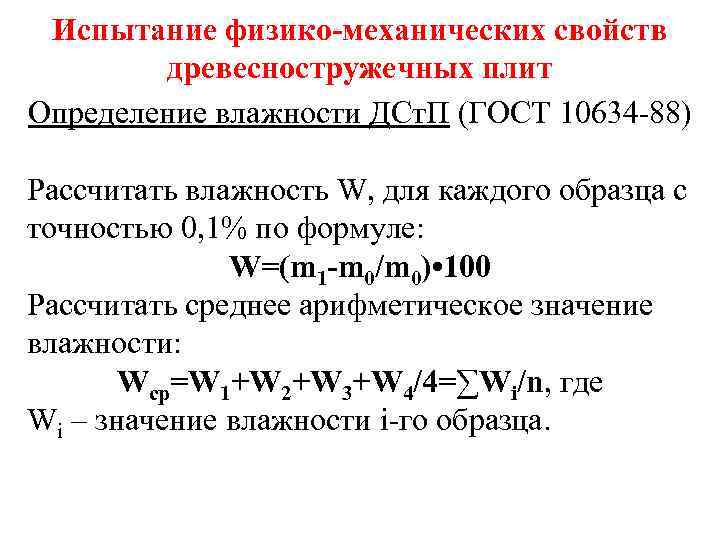

Испытание физико-механических свойств древесностружечных плит Определение влажности ДСт. П (ГОСТ 10634 -88) Рассчитать влажность W, для каждого образца с точностью 0, 1% по формуле: W=(m 1 -m 0/m 0) • 100 Рассчитать среднее арифметическое значение влажности: Wср=W 1+W 2+W 3+W 4/4=∑Wi/n, где Wi – значение влажности i-го образца.

Испытание физико-механических свойств древесностружечных плит Определение влажности ДСт. П (ГОСТ 10634 -88) Рассчитать влажность W, для каждого образца с точностью 0, 1% по формуле: W=(m 1 -m 0/m 0) • 100 Рассчитать среднее арифметическое значение влажности: Wср=W 1+W 2+W 3+W 4/4=∑Wi/n, где Wi – значение влажности i-го образца.

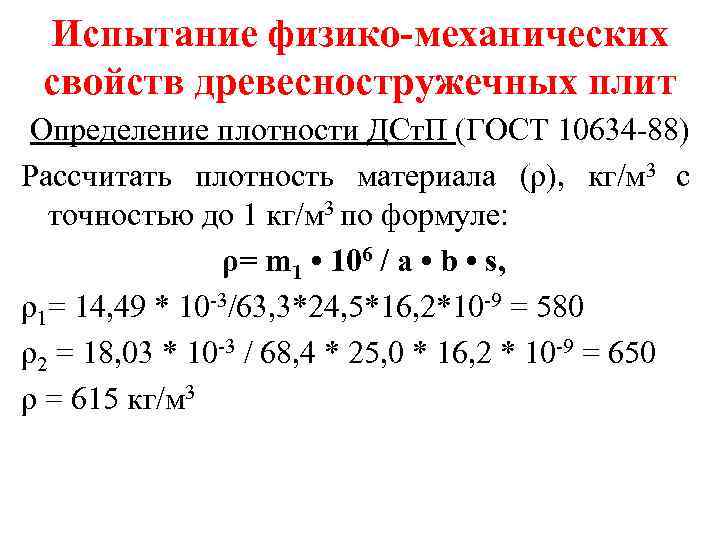

Испытание физико-механических свойств древесностружечных плит Определение плотности ДСт. П (ГОСТ 10634 -88) Рассчитать плотность материала (ρ), кг/м 3 с точностью до 1 кг/м 3 по формуле: ρ= m 1 • 106 / a • b • s, ρ1= 14, 49 * 10 -3/63, 3*24, 5*16, 2*10 -9 = 580 ρ2 = 18, 03 * 10 -3 / 68, 4 * 25, 0 * 16, 2 * 10 -9 = 650 ρ = 615 кг/м 3

Испытание физико-механических свойств древесностружечных плит Определение плотности ДСт. П (ГОСТ 10634 -88) Рассчитать плотность материала (ρ), кг/м 3 с точностью до 1 кг/м 3 по формуле: ρ= m 1 • 106 / a • b • s, ρ1= 14, 49 * 10 -3/63, 3*24, 5*16, 2*10 -9 = 580 ρ2 = 18, 03 * 10 -3 / 68, 4 * 25, 0 * 16, 2 * 10 -9 = 650 ρ = 615 кг/м 3

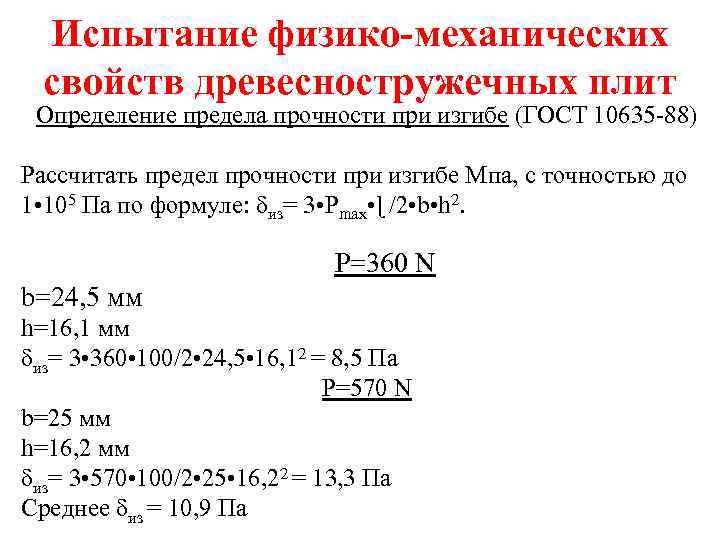

Испытание физико-механических свойств древесностружечных плит Определение предела прочности при изгибе (ГОСТ 10635 -88) Рассчитать предел прочности при изгибе Мпа, с точностью до 1 • 105 Па по формуле: δиз= 3 • Pmax • ɭ /2 • b • h 2. Р=360 N b=24, 5 мм h=16, 1 мм δиз= 3 • 360 • 100/2 • 24, 5 • 16, 12 = 8, 5 Па Р=570 N b=25 мм h=16, 2 мм δиз= 3 • 570 • 100/2 • 25 • 16, 22 = 13, 3 Па Среднее δиз = 10, 9 Па

Испытание физико-механических свойств древесностружечных плит Определение предела прочности при изгибе (ГОСТ 10635 -88) Рассчитать предел прочности при изгибе Мпа, с точностью до 1 • 105 Па по формуле: δиз= 3 • Pmax • ɭ /2 • b • h 2. Р=360 N b=24, 5 мм h=16, 1 мм δиз= 3 • 360 • 100/2 • 24, 5 • 16, 12 = 8, 5 Па Р=570 N b=25 мм h=16, 2 мм δиз= 3 • 570 • 100/2 • 25 • 16, 22 = 13, 3 Па Среднее δиз = 10, 9 Па

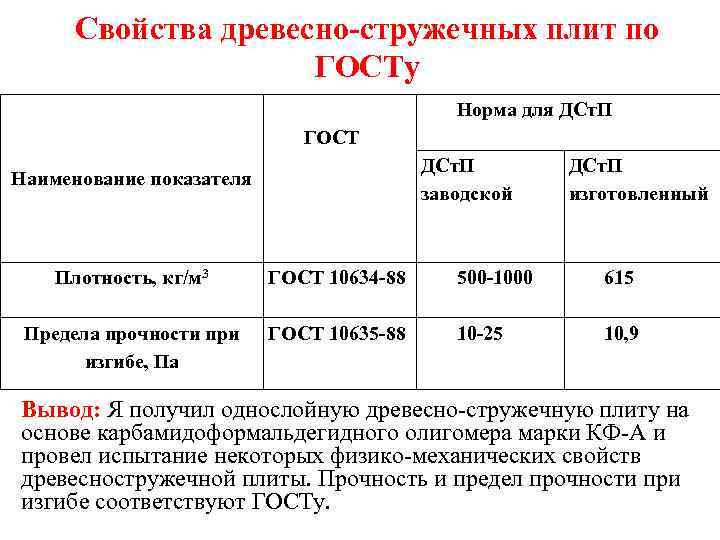

Свойства древесно-стружечных плит по ГОСТу Норма для ДСт. П ГОСТ ДСт. П заводской Наименование показателя ДСт. П изготовленный Плотность, кг/м 3 ГОСТ 10634 -88 500 -1000 615 Предела прочности при изгибе, Па ГОСТ 10635 -88 10 -25 10, 9 Вывод: Я получил однослойную древесно-стружечную плиту на основе карбамидоформальдегидного олигомера марки КФ-А и провел испытание некоторых физико-механических свойств древесностружечной плиты. Прочность и предел прочности при изгибе соответствуют ГОСТу.

Свойства древесно-стружечных плит по ГОСТу Норма для ДСт. П ГОСТ ДСт. П заводской Наименование показателя ДСт. П изготовленный Плотность, кг/м 3 ГОСТ 10634 -88 500 -1000 615 Предела прочности при изгибе, Па ГОСТ 10635 -88 10 -25 10, 9 Вывод: Я получил однослойную древесно-стружечную плиту на основе карбамидоформальдегидного олигомера марки КФ-А и провел испытание некоторых физико-механических свойств древесностружечной плиты. Прочность и предел прочности при изгибе соответствуют ГОСТу.

Выводы • В ходе данного исследования я познакомился с физическими, технологическими и эксплуатационные свойства клеев, многие из являются уникальными. Подробно рассмотрел состав, классификацию и систематизацию клеящих веществ. • Рассмотрел и апробировал методику склеивания и общие правила, выполнение которых способствует надежному соединению склеиваемых материалов. Составил банк данных рецептов клеев, полученных в домашних условиях, что в дальнейшем поможет людям при выборе клея. • Был проведен эксперимент, в результате которого был получен карбамидоформальдегидный олигомер марки КФ-А. Далее я изучил внешний вид олигомера, экспериментально определил показатель преломления, вязкость смолы, концентрацию водородных ионов в олигомере, время желатинизации смолы, а также предельную смешиваемость смолы с водой и плотность. Изученные свойства смолы сравнил с данными ГОСТа. Полученный мною олигомер отвечает всем требованиям ГОСТа.

Выводы • В ходе данного исследования я познакомился с физическими, технологическими и эксплуатационные свойства клеев, многие из являются уникальными. Подробно рассмотрел состав, классификацию и систематизацию клеящих веществ. • Рассмотрел и апробировал методику склеивания и общие правила, выполнение которых способствует надежному соединению склеиваемых материалов. Составил банк данных рецептов клеев, полученных в домашних условиях, что в дальнейшем поможет людям при выборе клея. • Был проведен эксперимент, в результате которого был получен карбамидоформальдегидный олигомер марки КФ-А. Далее я изучил внешний вид олигомера, экспериментально определил показатель преломления, вязкость смолы, концентрацию водородных ионов в олигомере, время желатинизации смолы, а также предельную смешиваемость смолы с водой и плотность. Изученные свойства смолы сравнил с данными ГОСТа. Полученный мною олигомер отвечает всем требованиям ГОСТа.

Выводы • В дальнейшем карбамидоформальдегидная смола марки КФА была использована в качестве связующего компонента в производстве древесно-стружечной плиты. Я познакомился с технологическим процессом и апробировать методику изготовления однослойную древесно-стружечной плиты на основе карбамидоформальдегидного олигомера марки КФ-А. • Я провел испытание некоторых физико-механических свойств древесностружечной плиты и сравнил их с показателями ГОСТа. Полученный образец полностью отвечает ГОСТу и соответствует промышленному образцу. • Также разработал программу элективного курса для учащихся 9 -го, 10 -го класса по этой теме. • Я считаю, что выбранная мной тема очень актуальна, так как составленная мной методика может действительно помочь людям • Таким образом, я добился поставленной цели. На мой взгляд, тема очень интересная и актуальная, а результаты моего исследования можно принять как школьное пособие по изучению смол.

Выводы • В дальнейшем карбамидоформальдегидная смола марки КФА была использована в качестве связующего компонента в производстве древесно-стружечной плиты. Я познакомился с технологическим процессом и апробировать методику изготовления однослойную древесно-стружечной плиты на основе карбамидоформальдегидного олигомера марки КФ-А. • Я провел испытание некоторых физико-механических свойств древесностружечной плиты и сравнил их с показателями ГОСТа. Полученный образец полностью отвечает ГОСТу и соответствует промышленному образцу. • Также разработал программу элективного курса для учащихся 9 -го, 10 -го класса по этой теме. • Я считаю, что выбранная мной тема очень актуальна, так как составленная мной методика может действительно помочь людям • Таким образом, я добился поставленной цели. На мой взгляд, тема очень интересная и актуальная, а результаты моего исследования можно принять как школьное пособие по изучению смол.