ЛЕКЦИИ ДЛЯ МАГИСТРОВ ТГУ 2016 .ppt

- Количество слайдов: 150

Учебная программа Лекции по скважиной добычи нефти 2016 года Подготовил: к. т. н. Т. К. Апасов

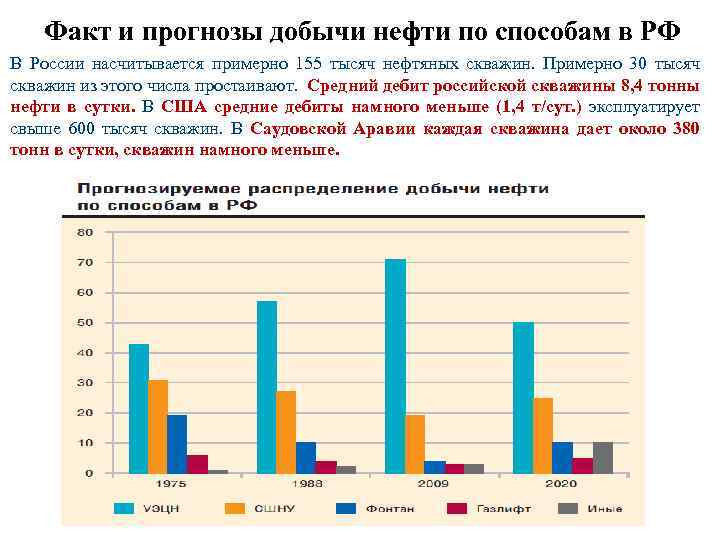

Факт и прогнозы добычи нефти по способам в РФ В России насчитывается примерно 155 тысяч нефтяных скважин. Примерно 30 тысяч скважин из этого числа простаивают. Средний дебит российской скважины 8, 4 тонны нефти в сутки. В США средние дебиты намного меньше (1, 4 т/сут. ) эксплуатирует свыше 600 тысяч скважин. В Саудовской Аравии каждая скважина дает около 380 тонн в сутки, скважин намного меньше.

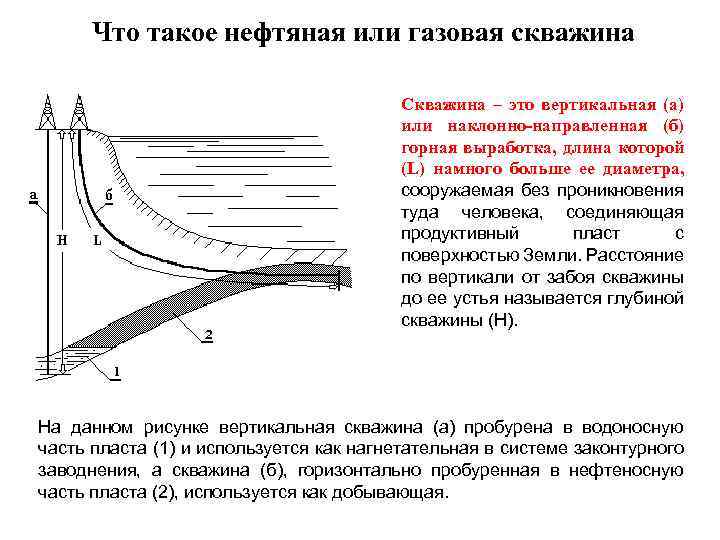

Что такое нефтяная или газовая скважина Скважина – это вертикальная (а) или наклонно направленная (б) горная выработка, длина которой (L) намного больше ее диаметра, сооружаемая без проникновения туда человека, соединяющая продуктивный пласт с поверхностью Земли. Расстояние по вертикали от забоя скважины до ее устья называется глубиной скважины (H). На данном рисунке вертикальная скважина (а) пробурена в водоносную часть пласта (1) и используется как нагнетательная в системе законтурного заводнения, а скважина (б), горизонтально пробуренная в нефтеносную часть пласта (2), используется как добывающая.

Понятие о пластовом давлении Давление, которое испытывает каждый пласт горной породы от вышележащей горной породы, зависящее от плотности, называется горным давлением. Если речь идёт о породе коллекторе, то давление жидкости внутри порового пространства уравновешивается горным давлением. Это давление жидкости внутри порового пространства и называется пластовым давлением. Давление, под воздействием которого находятся жидкости и газы в продуктивном пласте, называют пластовым, а до начала его разработки – начальным пластовым. В нефтяной части залежи пластовое давление формируется за счёт напора законтурных вод. Пластовое давление прямо пропорционально расстоянию между высотой источника питания и глубиной залежи и равно гидростатическому давлению. Гидростатическое давление – это давление столба жидкости. Ориентировочно пластовое давление: Рпл = Н*р*g, где Н – глубина залегания пласта, р – плотность жидкости, g – ускорение свободного падения (=9, 81 м/с2) Пластовое давление соответствует гидростатическому при нормальных геологических условиях. Это означает, что пластовое давление увеличивается на одну атмосферу или 0, 1 МПа на каждые 10 метров глубины. В процессе добычи нефти из скважин в зоне отбора пластовое давление снижается.

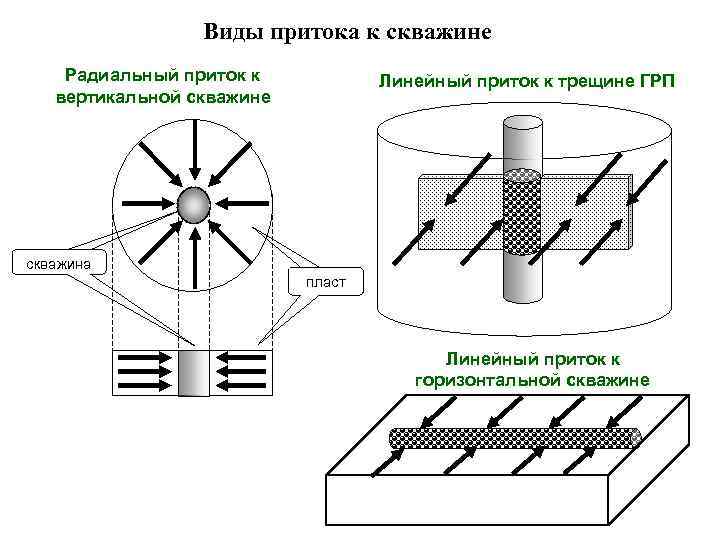

Виды притока к скважине Радиальный приток к вертикальной скважине Линейный приток к трещине ГРП скважина пласт Линейный приток к горизонтальной скважине

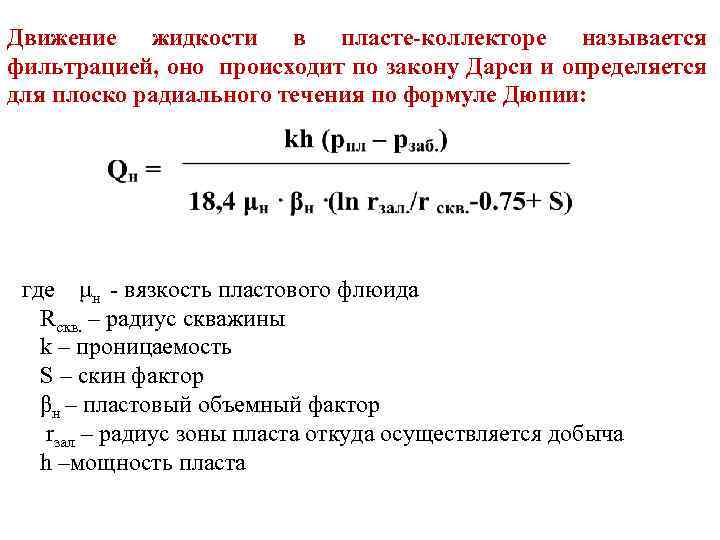

Движение жидкости в пласте коллекторе называется фильтрацией, оно происходит по закону Дарси и определяется для плоско радиального течения по формуле Дюпии: где μн вязкость пластового флюида Rскв. – радиус скважины k – проницаемость S – скин фактор βн – пластовый объемный фактор rзал – радиус зоны пласта откуда осуществляется добыча h –мощность пласта

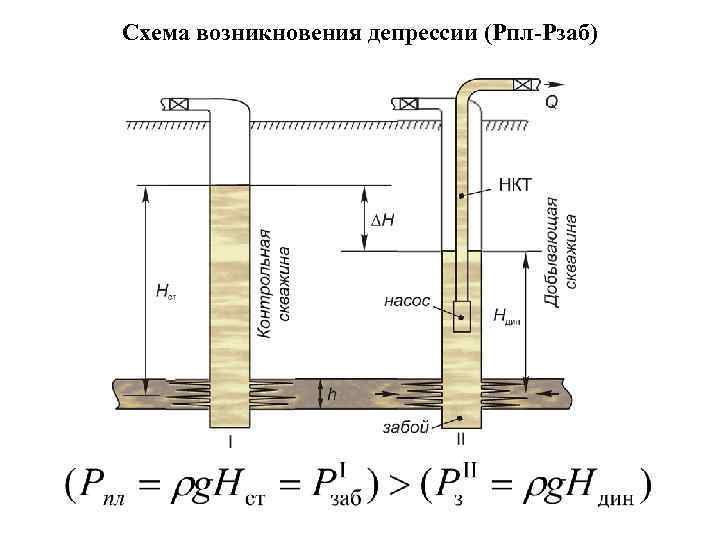

Схема возникновения депрессии (Рпл Рзаб)

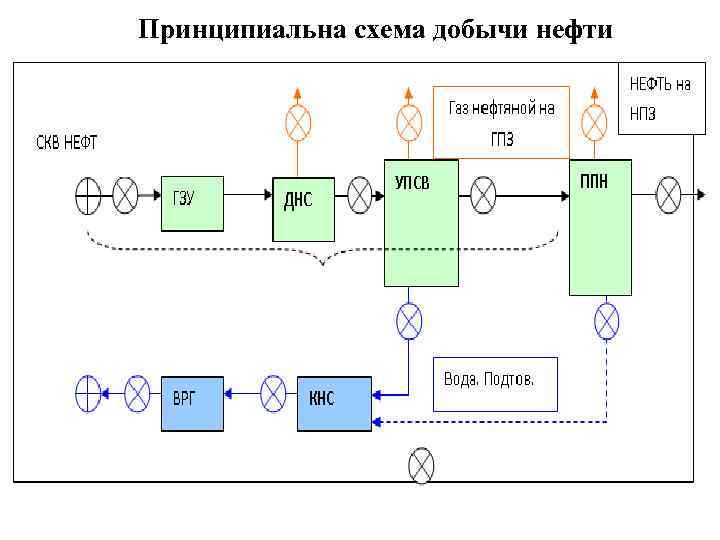

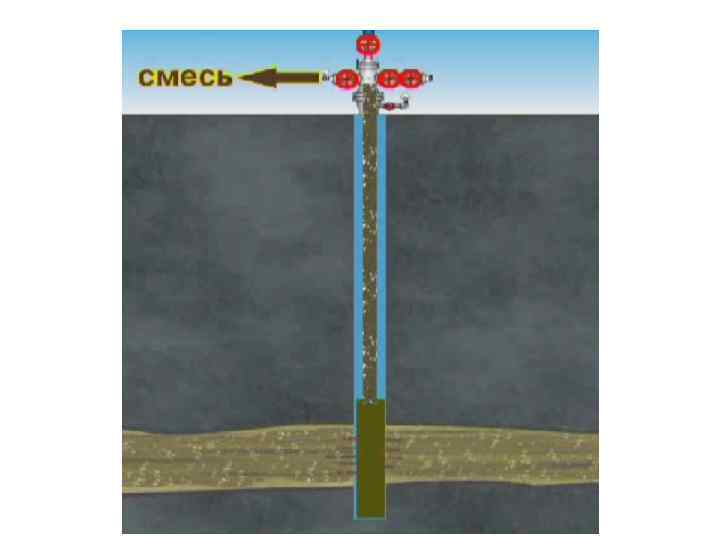

Принципиальна схема добычи нефти

Газожидкостная смесь, пройдя через устьевое оборудование, попадает в замерные устройства, промысловые трубопроводы, сепарационные установки и промысловые сооружения по сбору и подготовке нефти, газа и воды. Чтобы обеспечить движение смеси в промысловых трубопроводах, на устье скважины поддерживают противодавление.

Фонтанный способ добычи нефти

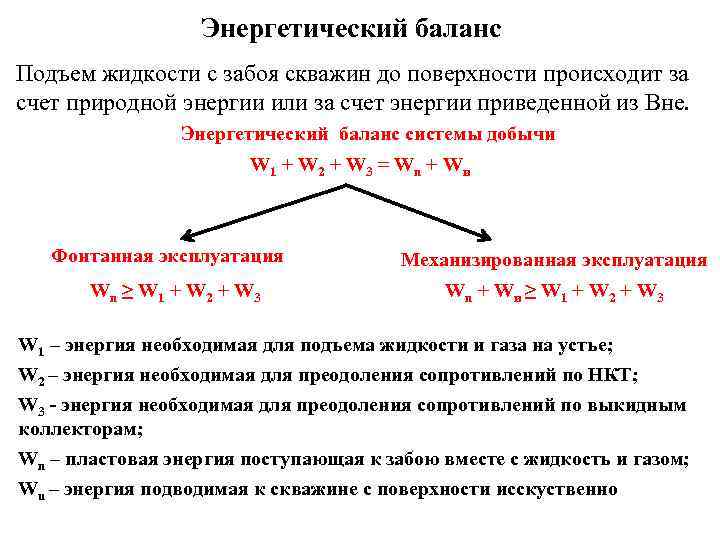

Энергетический баланс Подъем жидкости с забоя скважин до поверхности происходит за счет природной энергии или за счет энергии приведенной из Вне. Энергетический баланс системы добычи W 1 + W 2 + W 3 = Wn + Wи Фонтанная эксплуатация Wn ≥ W 1 + W 2 + W 3 Механизированная эксплуатация Wn + Wи ≥ W 1 + W 2 + W 3 W 1 – энергия необходимая для подъема жидкости и газа на устье; W 2 – энергия необходимая для преодоления сопротивлений по НКТ; W 3 энергия необходимая для преодоления сопротивлений по выкидным коллекторам; Wn – пластовая энергия поступающая к забою вместе с жидкость и газом; Wu – энергия подводимая к скважине с поверхности исскуственно

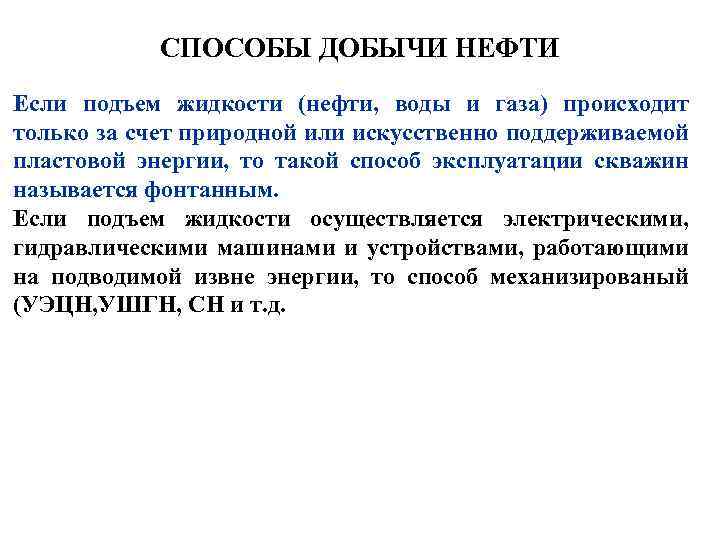

СПОСОБЫ ДОБЫЧИ НЕФТИ Если подъем жидкости (нефти, воды и газа) происходит только за счет природной или искусственно поддерживаемой пластовой энергии, то такой способ эксплуатации скважин называется фонтанным. Если подъем жидкости осуществляется электрическими, гидравлическими машинами и устройствами, работающими на подводимой извне энергии, то способ механизированый (УЭЦН, УШГН, СН и т. д.

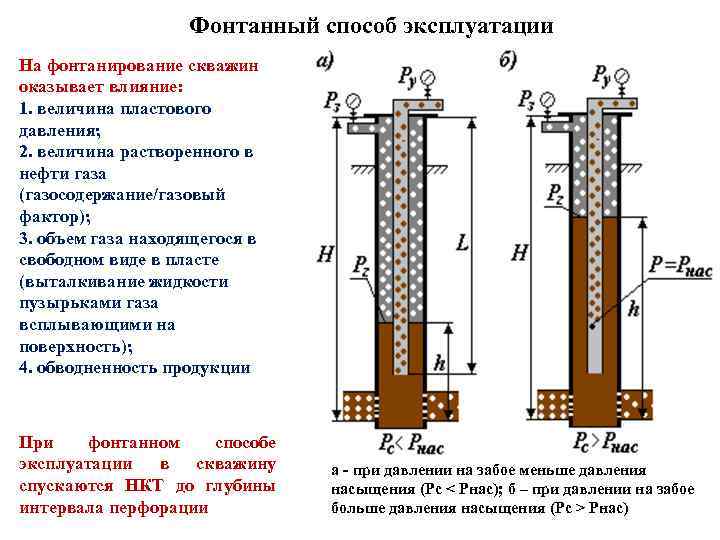

Фонтанный способ эксплуатации На фонтанирование скважин оказывает влияние: 1. величина пластового давления; 2. величина растворенного в нефти газа (газосодержание/газовый фактор); 3. объем газа находящегося в свободном виде в пласте (выталкивание жидкости пузырьками газа всплывающими на поверхность); 4. обводненность продукции При фонтанном способе эксплуатации в скважину спускаются НКТ до глубины интервала перфорации а при давлении на забое меньше давления насыщения (Рс < Рнас); б – при давлении на забое больше давления насыщения (Рс > Рнас)

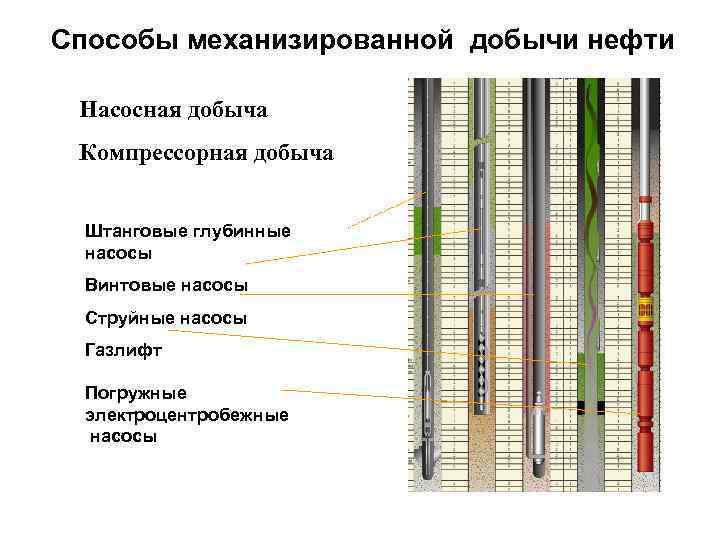

Способы механизированной добычи нефти Насосная добыча Компрессорная добыча Штанговые глубинные насосы Винтовые насосы Струйные насосы Газлифт Погружные электроцентробежные насосы

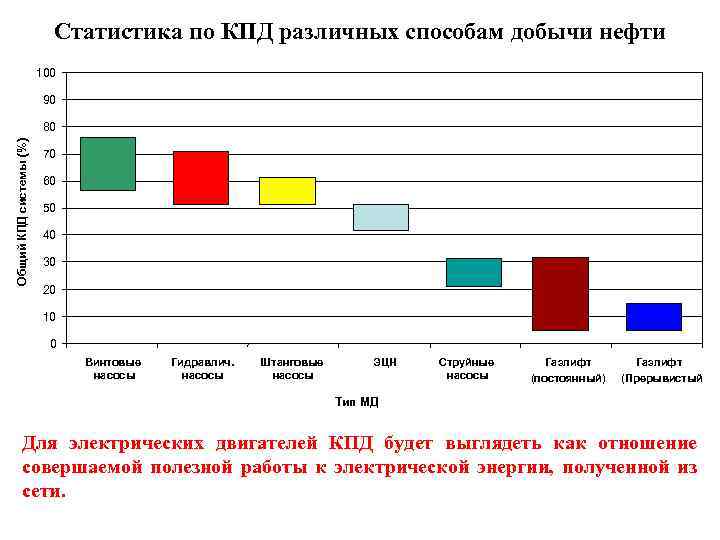

Статистика по КПД различных способам добычи нефти 100 90 Общий КПД системы (%) 80 70 60 50 40 30 20 10 0 Винтовые насосы Гидравлич. насосы Штанговые насосы ЭЦН Струйные насосы Газлифт (постоянный) Газлифт (Прерывистый Тип МД Для электрических двигателей КПД будет выглядеть как отношение совершаемой полезной работы к электрической энергии, полученной из сети.

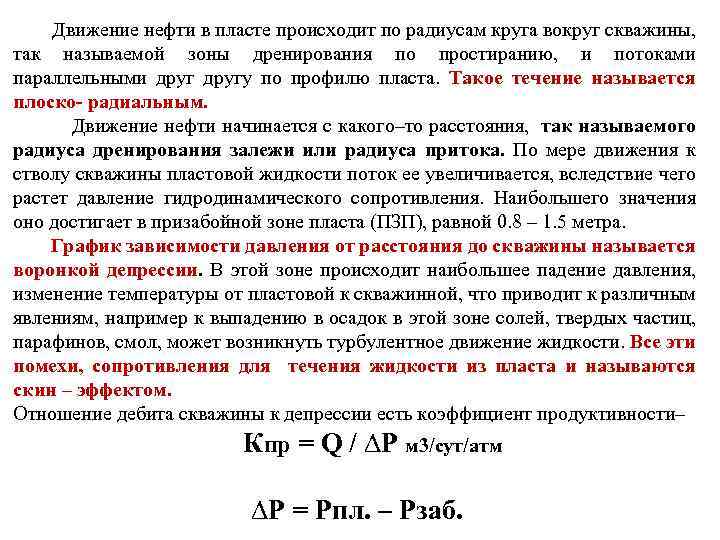

Движение нефти в пласте происходит по радиусам круга вокруг скважины, так называемой зоны дренирования по простиранию, и потоками параллельными другу по профилю пласта. Такое течение называется плоско радиальным. Движение нефти начинается с какого–то расстояния, так называемого радиуса дренирования залежи или радиуса притока. По мере движения к стволу скважины пластовой жидкости поток ее увеличивается, вследствие чего растет давление гидродинамического сопротивления. Наибольшего значения оно достигает в призабойной зоне пласта (ПЗП), равной 0. 8 – 1. 5 метра. График зависимости давления от расстояния до скважины называется воронкой депрессии. В этой зоне происходит наибольшее падение давления, изменение температуры от пластовой к скважинной, что приводит к различным явлениям, например к выпадению в осадок в этой зоне солей, твердых частиц, парафинов, смол, может возникнуть турбулентное движение жидкости. Все эти помехи, сопротивления для течения жидкости из пласта и называются скин – эффектом. Отношение дебита скважины к депрессии есть коэффициент продуктивности– Кпр = Q / ∆P м 3/сут/атм ∆P = Рпл. – Рзаб.

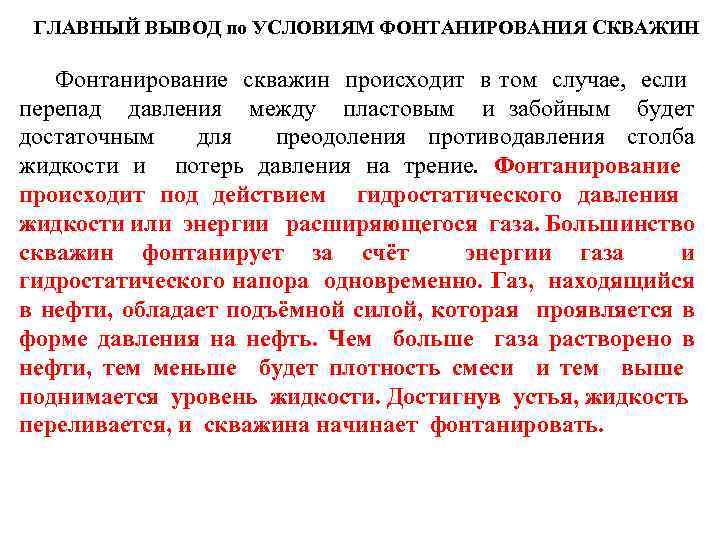

ГЛАВНЫЙ ВЫВОД по УСЛОВИЯМ ФОНТАНИРОВАНИЯ СКВАЖИН Фонтанирование скважин происходит в том случае, если перепад давления между пластовым и забойным будет достаточным для преодоления противодавления столба жидкости и потерь давления на трение. Фонтанирование происходит под действием гидростатического давления жидкости или энергии расширяющегося газа. Большинство скважин фонтанирует за счёт энергии газа и гидростатического напора одновременно. Газ, находящийся в нефти, обладает подъёмной силой, которая проявляется в форме давления на нефть. Чем больше газа растворено в нефти, тем меньше будет плотность смеси и тем выше поднимается уровень жидкости. Достигнув устья, жидкость переливается, и скважина начинает фонтанировать.

Основы теории подъема жидкости из скважин Подъем жидкости из скважин нефтяных месторождений практически всегда сопровождается выделением газа. Для понимания процессов подъема жидкости из скважин, умения проектировать установки для подъема и выбирать необходимое оборудование, надо знать законы движения газожидкостных смесей (ГЖС) в трубах. При всех известных способах добычи нефти приходится иметь дело с движением газожидкостных смесей либо на всем пути от забоя до устья, либо на большей части этого пути. Эти законы сложнее законов движения однородных жидкостей в трубах и изучены хуже. Если при движении однофазного потока приходится иметь дело с одним опытным коэффициентом К (коэффициент трения), то при движении двухфазного потока газожидкостных смесей приходится прибегать по меньшей мере к двум опытным характеристикам потока, которые в свою очередь зависят от многих других параметров процесса и условий движения, многообразие которых чрезвычайно велико

Структура потока ГЖС в вертикальной трубе 1. Эмульсионная; 2. Четочная 3. Стержневая

Эмульсионная (пенная, пузырьковая) структура — газовые пузырьки различных размеров (но меньших, чем диаметр трубы) более или менее равномерно распределены в жидкости. Такая структура обычно проявляется при малой газонасыщенности и характеризуется существованием малых относительных скоростей газа в жидкости при их значительном изменении. Диаметры газовых пузырьков колеблются от 0, 1 до 0, 3 мм, а относительная скорость их всплывания в жидкостях различной вязкости изменяется от 1 см/с до 30 40 см/с. Неточная (пробковая) структура образуется при повышении газосодержания смеси и характеризуется наличием газовых четок, перекрывающих практически все сечение трубы и чередующихся с четками жидкости. Четки газа содержат капельки жидкости, а четки жидкости пузырьки газа. Размеры и взаимное расположение четок самое различное. При такой структуре относительные скорости газа могут иметь самое различное значение, достигая значительных величин. Исследования показывают, что относительные скорости газа при такой структуре изменяются от нескольких см/с до нескольких м/с Средняя величина относительной скорости колеблется от 40 до 120 см/с. Стержневая структура образуется при значительном увеличении газосодержания смеси. При такой структуре основная масса газа движется по центру трубы в виде стержня, а жидкость увлекается им и движется по стенкам трубы в виде тонкого слоя. В слое жидкости имеются малые пузырьки газа, а газовый стержень насыщен капельками жидкости. При такой структуре относительные скорости движения газа достигают больших величин.

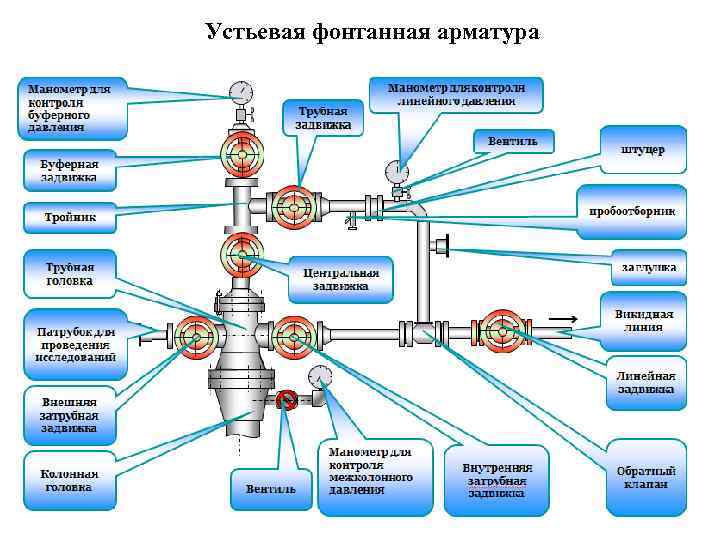

Устьевая фонтанная арматура

К наземному оборудованию относятся фонтанная арматура, выкидная линия для подключения скважины к системе промыслового сбора, манифольд. Фонтанная арматура предназначена для: • герметизации кольцевого пространства между эксплуатационной колонной и НКТ; • подвески колонн подъемных труб направления движения газожидкостной смеси (ГЖС) в выкидную линию; создания противодавления на устье; • для проведения необходимых технологических операций, контроля и регулирования режима эксплуатации скважины.

Колонная головка Она предназначена для обвязки устья скважины с целью герметизации межтрубных пространств, а также для подвески обсадных колонн и установки фонтанной арматуры. Существуют одно , двух , трех , четырех и пятиколонные головки; требования, предъявляемые к конструкциям колонных головок, следующие: надежная герметизация межтрубных пространств; возможность контроля за давлениями во всех межтрубных пространствах; быстрое и надежное закрепление подвески обсадных колонн; возможность крепления к одной колонной головке различных обсадных колонн, т. е. универсальность; быстрый и удобный монтаж; минимально возможная высота. Колонная головка в период эксплуатации скважины остается на устье и, как правило, не ремонтируется. Поэтому к ее конструкции и качеству изготовления предъявляются высокие требования. Выпускаются колонные головки на 14, 0; 21, 0; 35, 0; 50, 0 и 70, 0 МПа рабочего давления. В некоторых случаях (на газовых скважинах) применяются колонные головки, рассчитанные на давление до 150 МПа. После бурения с колонной головки демонтируют превенторы и устанавливают фонтанную арматуру.

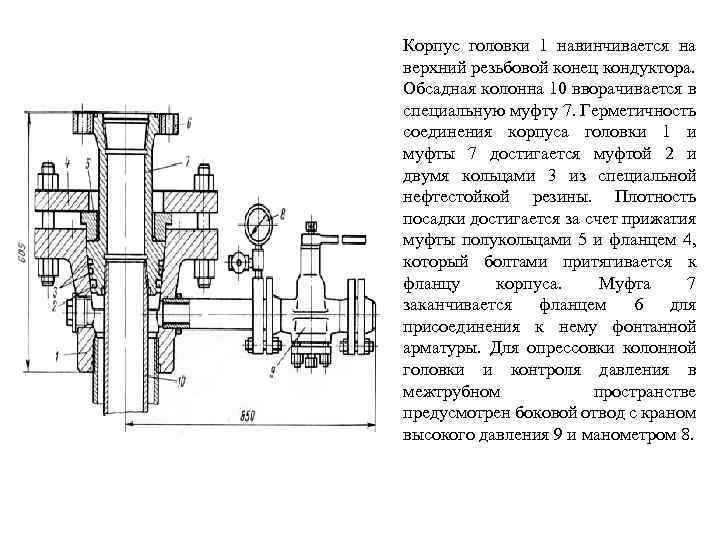

Корпус головки 1 навинчивается на верхний резьбовой конец кондуктора. Обсадная колонна 10 вворачивается в специальную муфту 7. Герметичность соединения корпуса головки 1 и муфты 7 достигается муфтой 2 и двумя кольцами 3 из специальной нефтестойкой резины. Плотность посадки достигается за счет прижатия муфты полукольцами 5 и фланцем 4, который болтами притягивается к фланцу корпуса. Муфта 7 заканчивается фланцем 6 для присоединения к нему фонтанной арматуры. Для опрессовки колонной головки и контроля давления в межтрубном пространстве предусмотрен боковой отвод с краном высокого давления 9 и манометром 8.

Устьевая колонная головка ОКК 2 -35 -168× 245× 324 К 2 на рабочее давление 35 МПа (350 кгс/см 2 В процессе бурения на устьевую колонную обвязку устанавливается превенторный блок, а в процессе освоения и эксплуатации скважин - фонтанная или нагнетательная арматура.

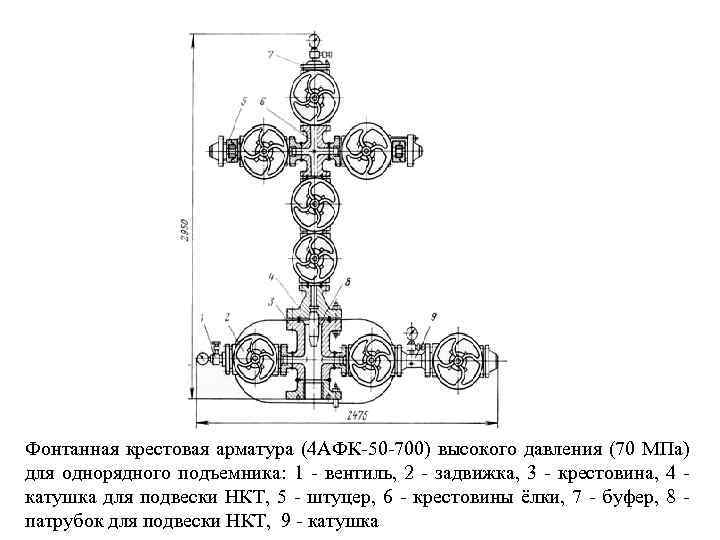

Фонтанная крестовая арматура (4 АФК 50 700) высокого давления (70 МПа) для однорядного подъемника: 1 вентиль, 2 задвижка, 3 крестовина, 4 катушка для подвески НКТ, 5 штуцер, 6 крестовины ёлки, 7 буфер, 8 патрубок для подвески НКТ, 9 катушка

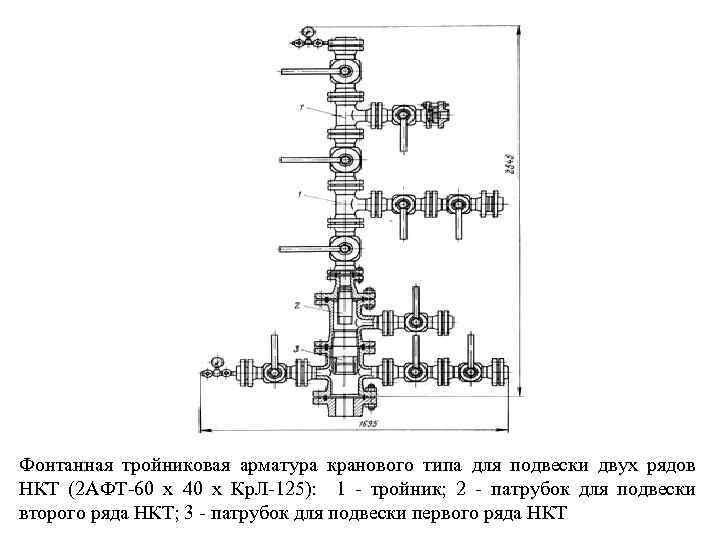

Фонтанная тройниковая арматура кранового типа для подвески двух рядов НКТ (2 АФТ 60 x 40 х Кр. Л 125): 1 тройник; 2 патрубок для подвески второго ряда НКТ; 3 патрубок для подвески первого ряда НКТ

Запорные устройства, предназначенные для перекрытия проходных отверстий в фонтанной арматуре и устьевом оборудовании, делятся на: проходные пробковые краны типа «КППС» с уплотнительной смазкой; прямоточные задвижки с однопластинчатым (типа ЗМС) и двухпластинчатым (типа ЗМАД) шиберными затворами с принудительной или автоматической подачей смазки, ручным или пневматическим управлением. Кран пробковый проходной, со смазкой, с Арматура шиберными условным проходом 65 мм, рассчитанный на задвижками «ЗМС 65× 21» с рабочее давление 14 МПа, для холодного уплотнением «металлрайона обозначается «КППС- 65 -140 ХЛ» . металл» .

Штуцера являются элементом фонтанной елки и предназначены для регулирования режима работы скважины и ее дебита. Штуцеры (дроссели) устанавливаются на выкидной линии фонтанной арматуры и подразделяются на нерегулируемые и регулируемые. Краны шаровые со сменными дросселями «КШД» для регулирования подачи рабочей среды при нагнетании ее в пласт. Штуцер дискретный типа ШДР Дроссель регулируемый ДР

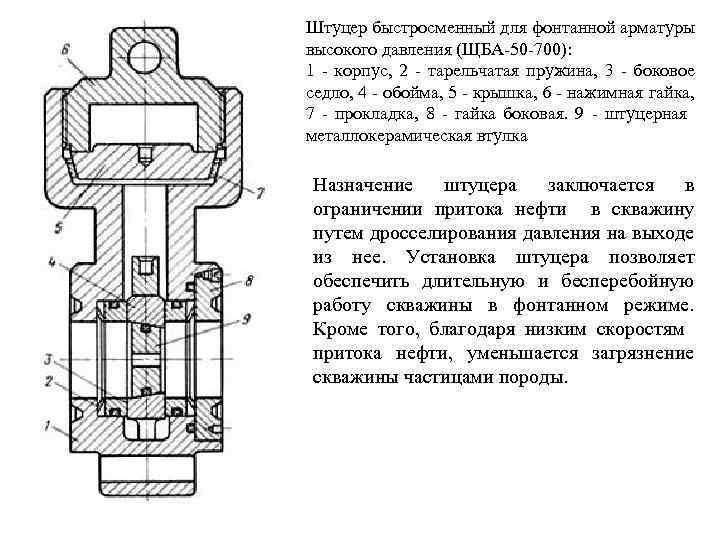

Штуцер быстросменный для фонтанной арматуры высокого давления (ЩБА 50 700): 1 корпус, 2 тарельчатая пружина, 3 боковое седло, 4 обойма, 5 крышка, 6 нажимная гайка, 7 прокладка, 8 гайка боковая. 9 штуцерная металлокерамическая втулка Назначение штуцера заключается в ограничении притока нефти в скважину путем дросселирования давления на выходе из нее. Установка штуцера позволяет обеспечить длительную и бесперебойную работу скважины в фонтанном режиме. Кроме того, благодаря низким скоростям притока нефти, уменьшается загрязнение скважины частицами породы.

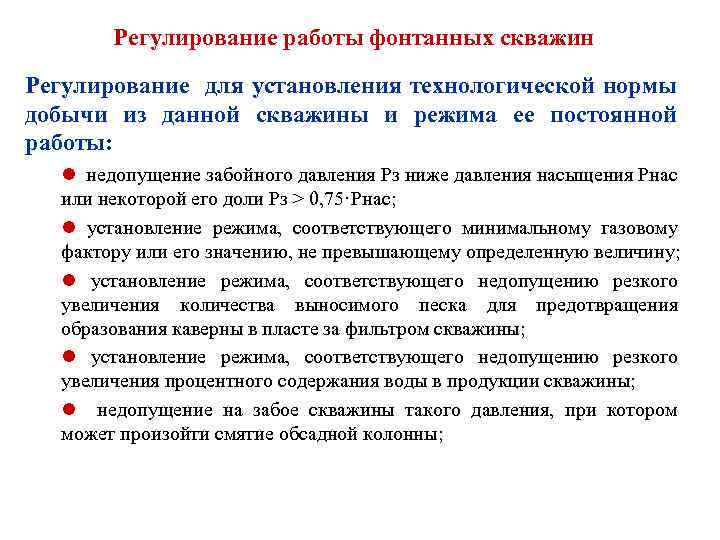

Регулирование работы фонтанных скважин Регулирование для установления технологической нормы добычи из данной скважины и режима ее постоянной работы: l недопущение забойного давления Рз ниже давления насыщения Рнас или некоторой его доли Рз > 0, 75·Рнас; l установление режима, соответствующего минимальному газовому фактору или его значению, не превышающему определенную величину; l установление режима, соответствующего недопущению резкого увеличения количества выносимого песка для предотвращения образования каверны в пласте за фильтром скважины; l установление режима, соответствующего недопущению резкого увеличения процентного содержания воды в продукции скважины; l недопущение на забое скважины такого давления, при котором может произойти смятие обсадной колонны;

Регулирование работы фонтанных скважин l недопущение режима, при котором давление на буфере или в межтрубном пространстве достигнет опасных значений с точки зрения прочности и надежности работы арматуры; l недопущение режима, при котором давление на буфере скважины может стать ниже давления в выкидном манифольде системы нефтегазосбора; l недопущение такого режима работы скважины, при котором могут возникать пульсации, приводящие к срыву непрерывного процесса фонтанирования; l установление такого режима, при котором активным процессом дренирования охватывается наибольшая толщина пласта, это устанавливается с помощью снятия профилей притока глубинными дебитомерами на разных режимах работы скважины.

Осложнения в работе фонтанных скважин и их предупреждение u открытое нерегулируемое фонтанирование в результате нарушений герметичности устьевой арматуры; u образование асфальтосмолистых и парафиновых отложений на внутренних стенках НКТ и в выкидных линиях; u пульсация при фонтанировании, могущая привести к преждевременной остановке скважины; u образование песчаных пробок на забое и в самих НКТ при эксплуатации неустойчивых пластов, склонных к пескопроявлению; u отложения солей на забое скважины и внутри НКТ. u Рост обводненности продукции скважины, ведет к прекращению фонтанирования.

СРАВНЕНИЕ ФОНТАНОГО СПОСОБА ДОБЫЧИ НЕФТИ Фонтанная эксплуатация скважин является наиболее эффективным способом добычи нефти на новых площадях. Он не требует дополнительных затрат энергии на подъем жидкости, и при его применении используют исключительно энергетические ресурсы пласта. Поэтому фонтанный способ добычи нефти, кроме того, является наиболее дешевым. Он обладает рядом преимуществ по сравнению с другими способами эксплуатации скважин: 1. простота оборудования скважины; 2. отсутствие подачи энергии в скважину с поверхности; 3. возможность регулирования режима работы скважины в широких пределах; 4. удобства выполнения исследований скважин и пласта с применением практически всех современных методов; 5. возможность дистанционного управления скважиной; 6. значительная продолжительность межремонтного периода работы (МРП) скважины и др.

Способ добычи газа и газоконденсата газовых газоконденсатных месторождениях

Фонтанирование скважин газовых скважин Основной способ добычи газа и газового конденсата – фонтанный. Газ обладает природной достаточной энергией обеспечивающей его перемещение по капилярным каналам пласта к забою скважин. Газ поступает на поверхность за счет пластового давления. Достаточно перепада давления в 1 атм для фонтанирования. • По составу компонентов природные газы можно подразделить на три группы: • 1. Газы, добываемые из чисто газовых месторождений. Это сухие газы без тяжелых углеводородов. • 2. Газы, добываемые с нефтью (попутный нефтяной газ), это физи ческая смесь сухого газа, сжиженного газа и газового бензина. • 3. Газы, добываемые из газоконденсатных месторождений. Они со стоят з и сухого газа и жидкого углеводородного конденсата. Основными источниками пластовой энергии, под действием кото рых газ притекает к забоям скважин, являются энергия напора пласто вых од, энергия в сжатого газа и энергия упругости сжатых пород и жид костей. апасы энергии З сжатого газа в залежи зависят от величины началь ного пластового давления.

Комсомольское месторождение. Прогноз технологических режимов работы скважин куста 103

Устьевая арматура газовых скважин

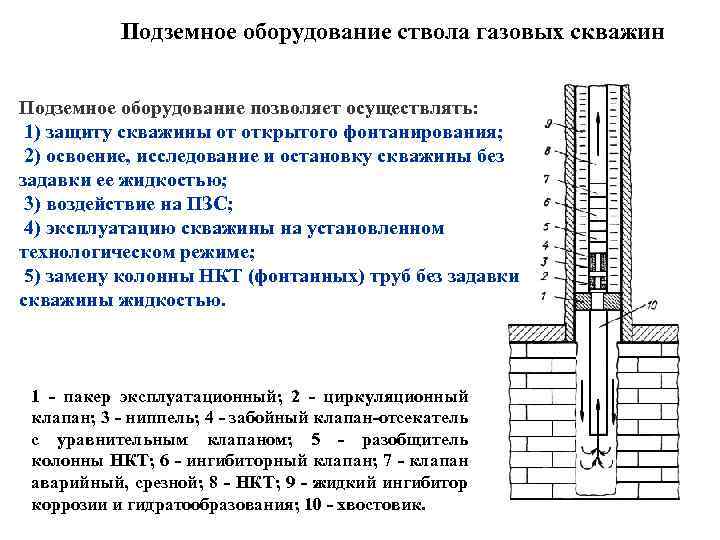

Подземное оборудование ствола газовых скважин Подземное оборудование позволяет осуществлять: 1) защиту скважины от открытого фонтанирования; 2) освоение, исследование и остановку скважины без задавки ее жидкостью; 3) воздействие на ПЗС; 4) эксплуатацию скважины на установленном технологическом режиме; 5) замену колонны НКТ (фонтанных) труб без задавки скважины жидкостью. 1 пакер эксплуатационный; 2 циркуляционный клапан; 3 ниппель; 4 забойный клапан отсекатель с уравнительным клапаном; 5 разобщитель колонны НКТ; 6 ингибиторный клапан; 7 клапан аварийный, срезной; 8 НКТ; 9 жидкий ингибитор коррозии и гидратообразования; 10 хвостовик.

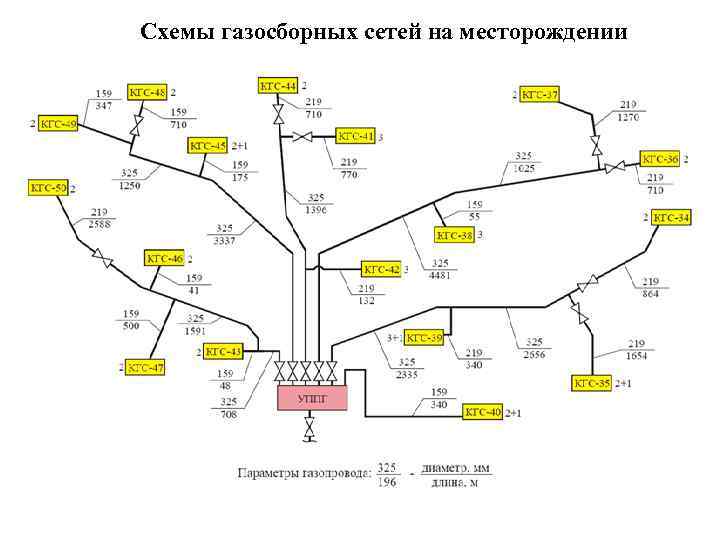

Схемы газосборных сетей на месторождении

Газлифтный способ добычи нефти

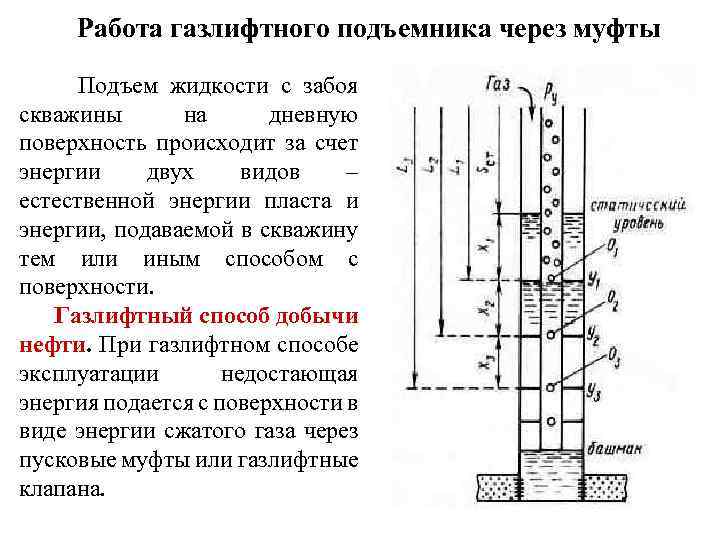

Принцип газлифтного подъемника Принцип газлифного подъемника заключается в разгазировании жидкости в подъемных трубах ( НКТ) и уменьшение ее плотности. При подачи газа в жидкость, происходит смешивание газа с жидкостью образуется ГЖС такой плотности, при которой имеющегося давления на забое скважины достаточно для подъема жидкости виде фонтана на поверхность. ГЖС поднимается до устья и поступает в систему нефтесбора. Газлифный подъмник характеризуется глубиной погружения, высотой подъема жидкости и относительным погружением. Глубина погружения это высота столба дегазированной жидкости Н соотвествующая давлению у башмака НКТ во время работы скважины. Высота подъема жидкости это расстояние Но от уровня жидкости до устья во время работы. Для определения относительного погружения исходят из рабочего давления нагнетания газа, задаваясь давлением определяется относительное погружение. Давление закачиваемого газа, измеренное на устье скважины, называется рабочим давлением Рp.

Работа газлифтного подъемника через муфты Подъем жидкости с забоя скважины на дневную поверхность происходит за счет энергии двух видов – естественной энергии пласта и энергии, подаваемой в скважину тем или иным способом с поверхности. Газлифтный способ добычи нефти. При газлифтном способе эксплуатации недостающая энергия подается с поверхности в виде энергии сжатого газа через пусковые муфты или газлифтные клапана.

Разновидности ГАЗЛИФТНОЙ добычи нефти По наличию газа: Безкопресорный (газ с газовой скважины, внутрискважиный с газового пласта) и Компресорный (непрерывный, периодический). По подаче рабочего газа: Центральная система и кольцевая. По подземному подъемнику: Без пакера и пакером. В зависимости от количества рядов труб, спущенных в скважину: Однорядная, двухрядная, полуторядная.

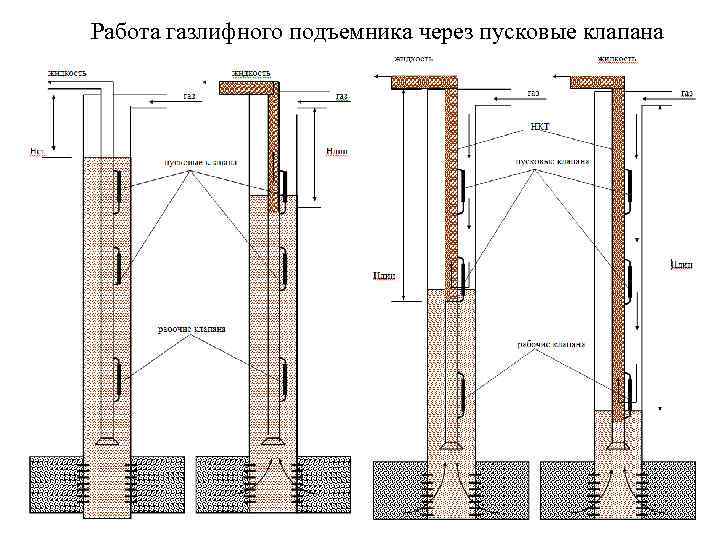

Работа газлифного подъемника через пусковые клапана

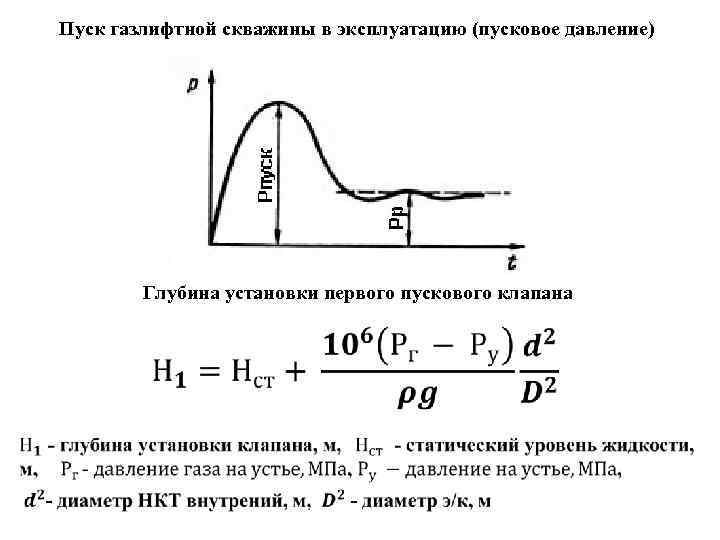

Пуск газлифтной скважины в эксплуатацию (пусковое давление) Глубина установки первого пускового клапана

Исследование газлифтных скважин

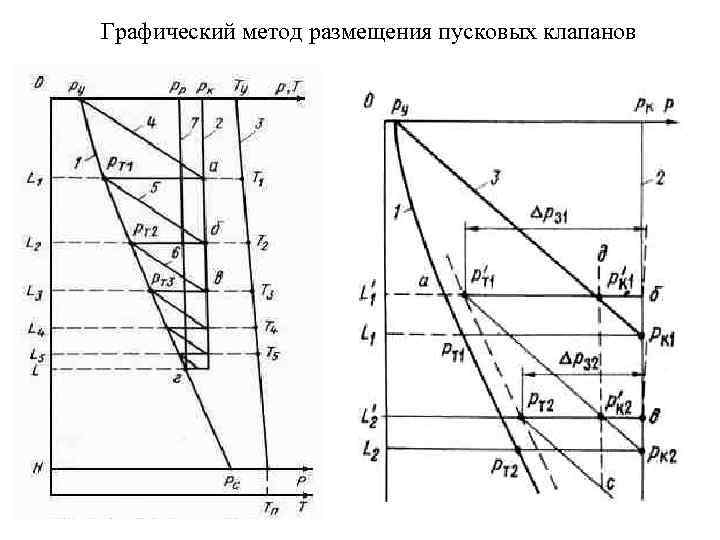

Графический метод размещения пусковых клапанов

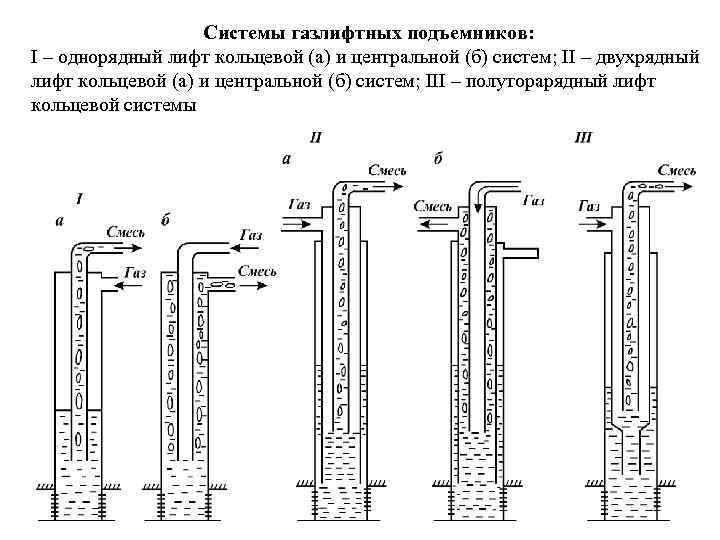

Системы газлифтных подъемников: I – однорядный лифт кольцевой (а) и центральной (б) систем; II – двухрядный лифт кольцевой (а) и центральной (б) систем; III – полуторарядный лифт кольцевой системы

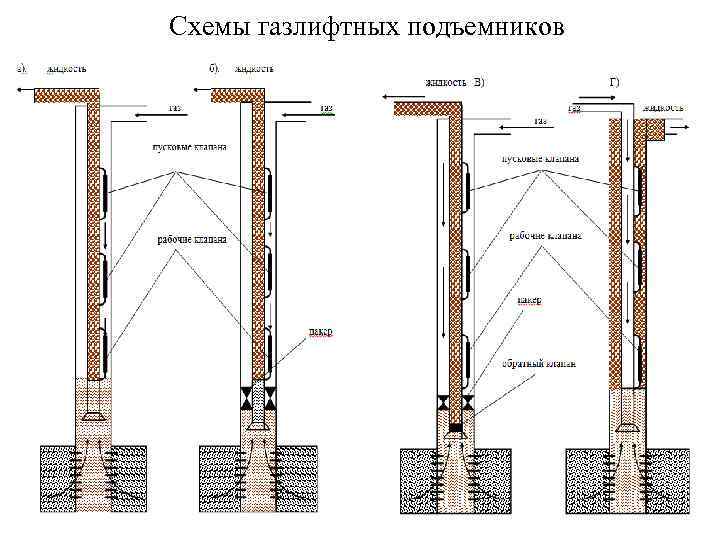

Схемы газлифтных подъемников

Схема клапана, управляемого давлением в трубах и по затрубъю 1 ниппель дли зарядки сильфоонной камеры азотом, 2 сильфонная камера, 3 сильфон, 5 шток клапана 4 центрирующий шток, , б клапан, 7 штуцерное отверстие для поступления газа в НКТ, 8, 9 каналы, газ поступает в НКТ. Клапан для давления в НКТ Клапан для давления в затруб

Наземное оборудование газлифтной скважины 1 – ролик с датчиком веса; 2 – стяжной ключ; 3 – цепь крепления мачты; 4 – переводник; 5 – превентор; 6 – телескопическая мачта; 7 – трехсекционный лубрикатор для подземного ремонта; 8 – зажим; 9 – полиспаст; 10 – лубрикатор; 11 – приводной агрегат

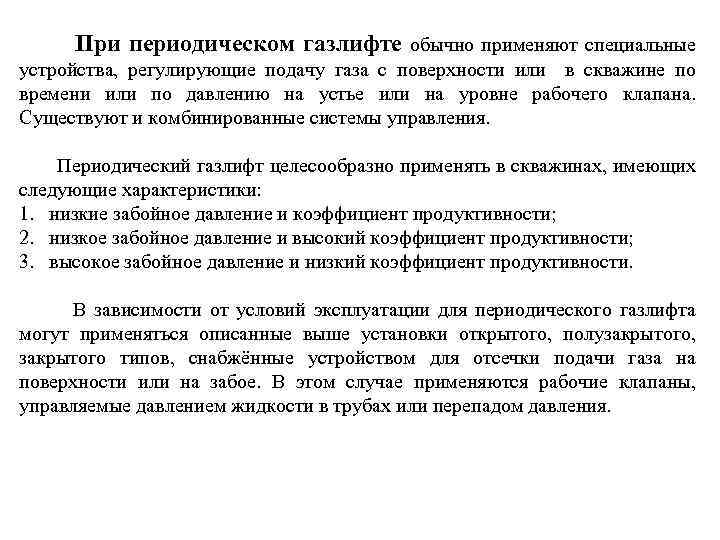

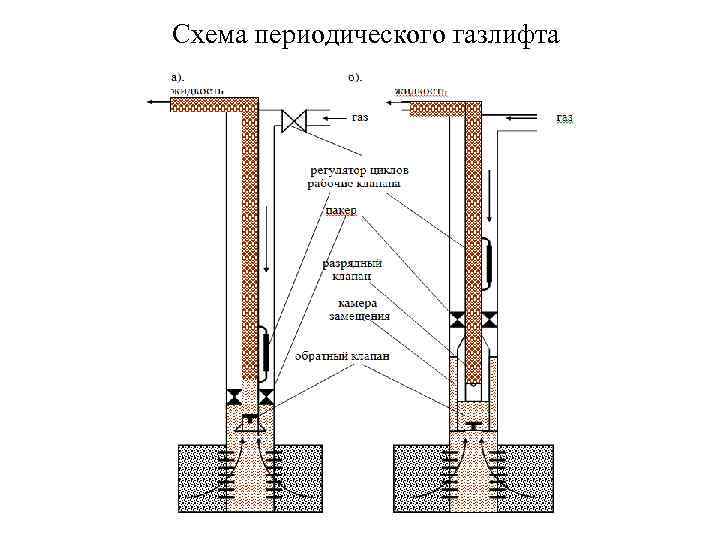

При периодическом газлифте обычно применяют специальные устройства, регулирующие подачу газа с поверхности или в скважине по времени или по давлению на устье или на уровне рабочего клапана. Существуют и комбинированные системы управления. Периодический газлифт целесообразно применять в скважинах, имеющих следующие характеристики: 1. низкие забойное давление и коэффициент продуктивности; 2. низкое забойное давление и высокий коэффициент продуктивности; 3. высокое забойное давление и низкий коэффициент продуктивности. В зависимости от условий эксплуатации для периодического газлифта могут применяться описанные выше установки открытого, полузакрытого, закрытого типов, снабжённые устройством для отсечки подачи газа на поверхности или на забое. В этом случае применяются рабочие клапаны, управляемые давлением жидкости в трубах или перепадом давления.

Схема периодического газлифта

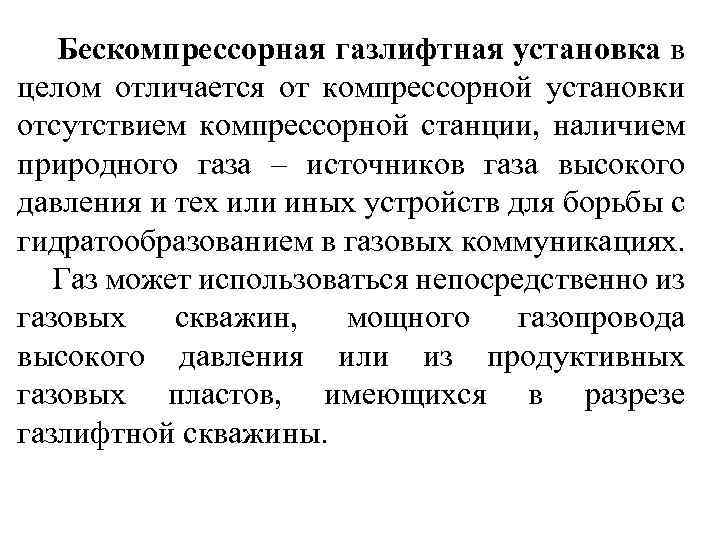

Бескомпрессорная газлифтная установка в целом отличается от компрессорной установки отсутствием компрессорной станции, наличием природного газа – источников газа высокого давления и тех или иных устройств для борьбы с гидратообразованием в газовых коммуникациях. Газ может использоваться непосредственно из газовых скважин, мощного газопровода высокого давления или из продуктивных газовых пластов, имеющихся в разрезе газлифтной скважины.

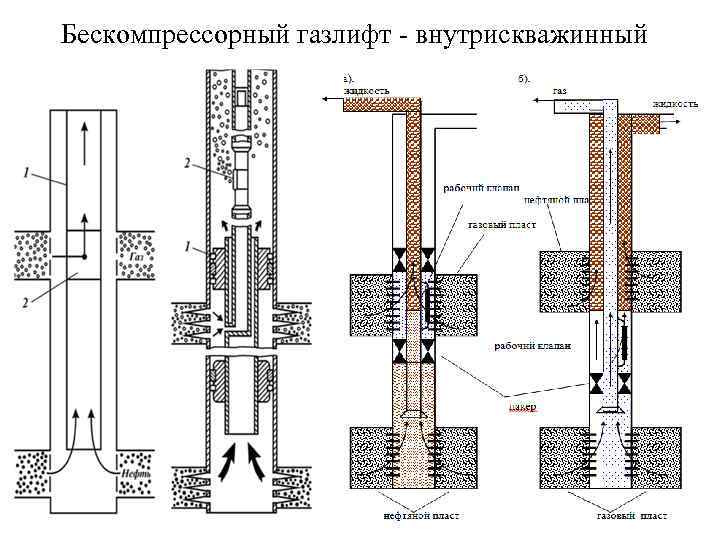

Бескомпрессорный газлифт внутрискважинный

Технологическая схема компрессорного газлифта 1 – газопровод высокого давления; 2 – нефтесборный коллектор; 3 – кустовые линии телекоммуникации; 4 – линии автоматики

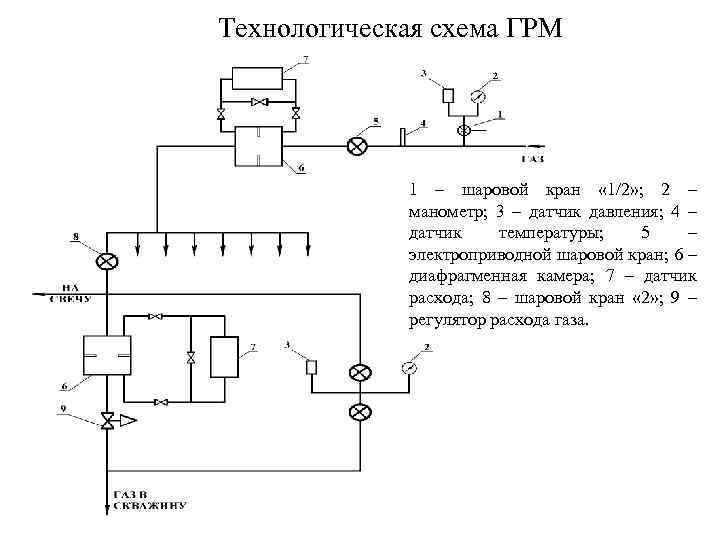

Технологическая схема ГРМ 1 – шаровой кран « 1/2» ; 2 – манометр; 3 – датчик давления; 4 – датчик температуры; 5 – электроприводной шаровой кран; 6 – диафрагменная камера; 7 – датчик расхода; 8 – шаровой кран « 2» ; 9 – регулятор расхода газа.

Газлифт относительно других способов имеет ряд преимуществ: возможность отбора значительных объемов жидкости с больших глубин, скважинного оборудования и удобство его обслуживания; эффективная эксплуатация скважин с большими искривлениями ствола; эксплуатация скважин в высокотемпературных пластах и с большим газовым фактором без осложнений; возможность осуществления всего комплекса исследований; полная автоматизация и телемеханизация добычи нефти; возможность одновременно раздельной эксплуатации двух пластов и более при надежном контроле за процессом; простота борьбы с отложением АСПО, солей и коррозией; простота работ по подземному текущему ремонту скважины, восстановлению работоспособности подземного оборудования для подъема продукции скважины. Высокий межремонтный период работы исчисляется годами.

Недостатки газлифта Недостатками газлифта по традиции считаются высокие начальные капитальные вложения, фондоемкость и металлоемкость. Обязательно нужно наличие ГАЗА и его подготовка. Высокая опасность, высокие давления ГАЗа. Высокая требуется квалификации при обслуживании. Независимо: Опыт широкомасштабного применения газлифта на месторождениях Западной Сибири показывает, что если коэффициент эксплуатации по фонтанным скважинам составлял 0, 938 0, 979, а по насосным 0, 680 0, 926, то по газлифтным – близок к значениям для фонтанных скважин. Достигнуто это в основном за счет использования соответствующего оборудования при выполнении внутрискважинных операций, что обеспечивает длительную работу высоко и среднедебитных газлифтных скважин без текущего подземного ремонта.

УЭЦН

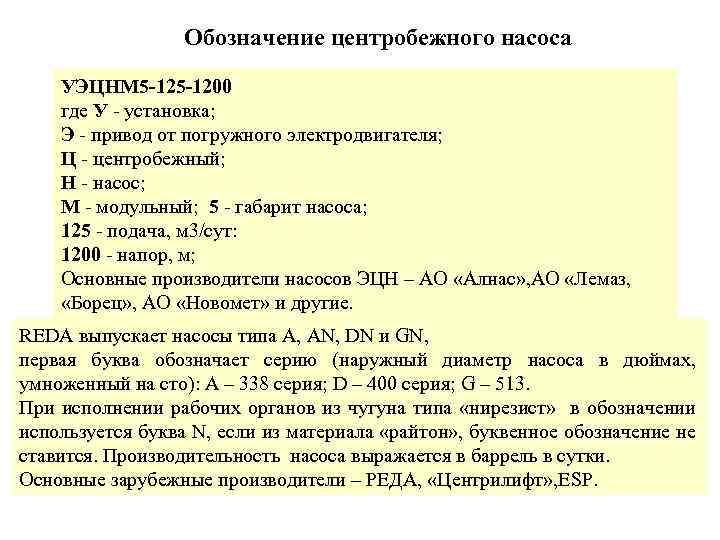

Что такое УЭЦН? Электроцентробежная насосная установка комплекс оборудования для механизированной добычи жидкости в скважинах с помощью центробежного насоса, непосредственно соединенного с погружным электродвигателем. В модульном исполнении они предназначены для откачки пластовой жидкости, содержащей нефть, воду, газ и механические примеси из вертикальных и наклонных нефтяных скважин. Установки имеют два исполнения – обычное коррозионностойкое. Пример условного обозначения установки при заказе: УЭЦНМ 5 1200 ВК 02 ТУ 26 06 1486 87, где У установка; Э привод от погружного двигателя; Ц центробежный; Н насос; М модульный; 5 группа насоса; 125 подача, м 3/сут: 1200 напор, м; ВК вариант комплектации; 02 порядковый номер варианта комплектации по ТУ. Для установок коррозионностойкого исполнения перед обозначением группы насоса добавляется буква «К» .

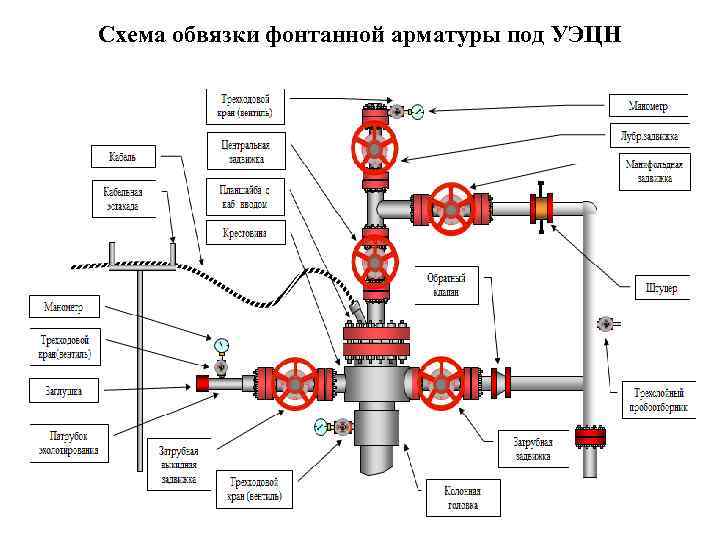

Схема обвязки фонтанной арматуры под УЭЦН

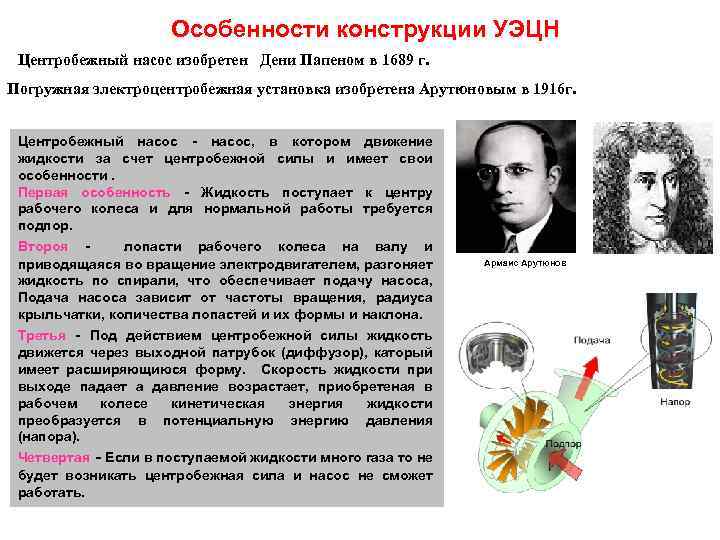

Особенности конструкции УЭЦН Центробежный насос изобретен Дени Папеном в 1689 г. Погружная электроцентробежная установка изобретена Арутюновым в 1916 г. Центробежный насос - насос, в котором движение жидкости за счет центробежной силы и имеет свои особенности. Первая особенность - Жидкость поступает к центру рабочего колеса и для нормальной работы требуется подпор. Второя - лопасти рабочего колеса на валу и приводящаяся во вращение электродвигателем, разгоняет жидкость по спирали, что обеспечивает подачу насоса, Подача насоса зависит от частоты вращения, радиуса крыльчатки, количества лопастей и их формы и наклона. Третья - Под действием центробежной силы жидкость движется через выходной патрубок (диффузор), каторый имеет расширяющиюся форму. Скорость жидкости при выходе падает а давление возрастает, приобретеная в рабочем колесе кинетическая энергия жидкости преобразуется в потенциальную энергию давления (напора). Четвертая - Если в поступаемой жидкости много газа то не будет возникать центробежная сила и насос не сможет работать. Армаис Арутюнов

Подземное оборудование

Эксплуатация нефтяных и газовых скважин Насосная установка ОАО "АЛНАС" Входной модуль Рабочие органы типового погружного электронасоса Перейти на первую страницу

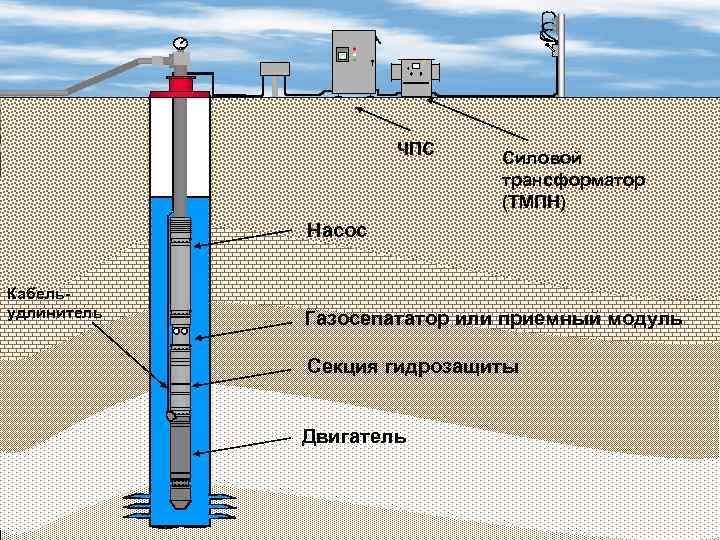

ОСНОВЫ УЭЦН PSI ЧПС Силовой трансформатор (ТМПН) Насос Кабельудлинитель Газосепататор или приемный модуль Секция гидрозащиты Двигатель 74

Обозначение центробежного насоса УЭЦНМ 5 1200 где У установка; Э привод от погружного электродвигателя; Ц центробежный; Н насос; М модульный; 5 габарит насоса; 125 подача, м 3/сут: 1200 напор, м; Основные производители насосов ЭЦН – АО «Алнас» , АО «Лемаз, «Борец» , АО «Новомет» и другие. REDA выпускает насосы типа А, AN, DN и GN, первая буква обозначает серию (наружный диаметр насоса в дюймах, умноженный на сто): А – 338 серия; D – 400 серия; G – 513. При исполнении рабочих органов из чугуна типа «нирезист» в обозначении используется буква N, если из материала «райтон» , буквенное обозначение не ставится. Производительность насоса выражается в баррель в сутки. Основные зарубежные производители – РЕДА, «Центрилифт» , ЕSP.

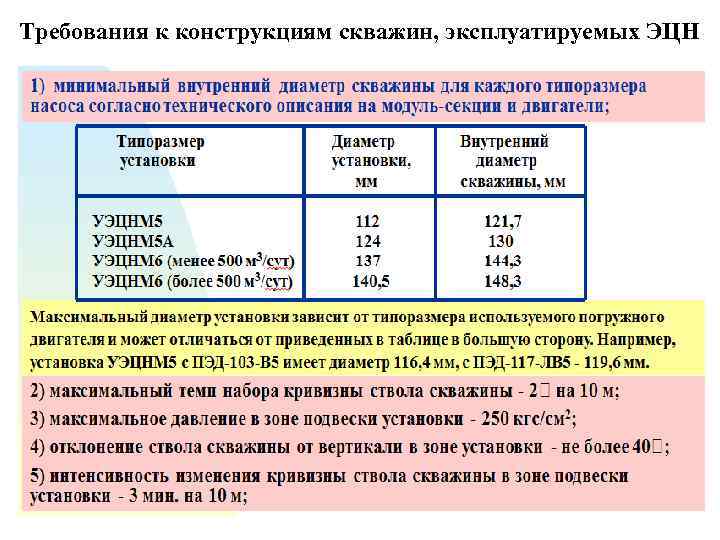

Требования к конструкциям скважин, эксплуатируемых ЭЦН

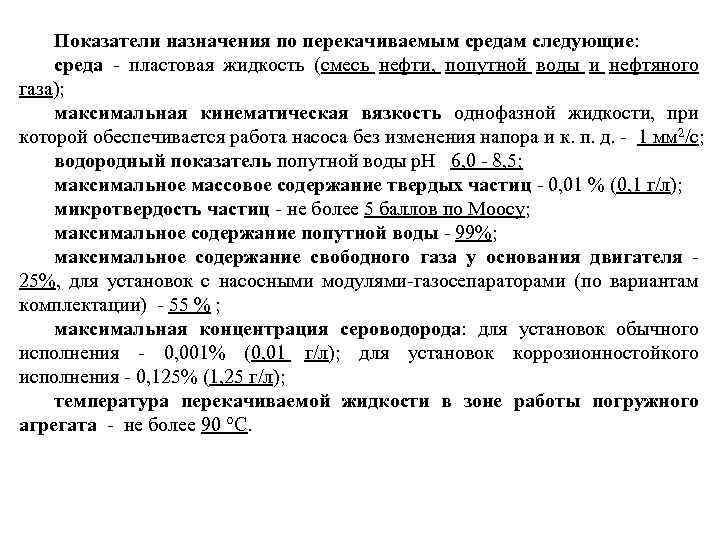

Показатели назначения по перекачиваемым средам следующие: среда пластовая жидкость (смесь нефти, попутной воды и нефтяного газа); максимальная кинематическая вязкость однофазной жидкости, при которой обеспечивается работа насоса без изменения напора и к. п. д. 1 мм 2/с; водородный показатель попутной воды р. Н 6, 0 8, 5; максимальное массовое содержание твердых частиц 0, 01 % (0, 1 г/л); микротвердость частиц не более 5 баллов по Моосу; максимальное содержание попутной воды 99%; максимальное содержание свободного газа у основания двигателя 25%, для установок с насосными модулями газосепараторами (по вариантам комплектации) 55 % ; максимальная концентрация сероводорода: для установок обычного исполнения 0, 001% (0, 01 г/л); для установок коррозионностойкого исполнения 0, 125% (1, 25 г/л); температура перекачиваемой жидкости в зоне работы погружного агрегата не более 90 °С.

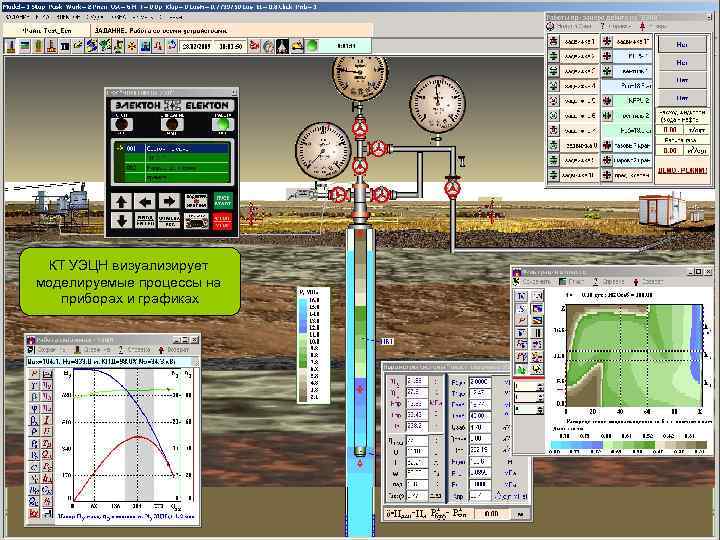

КТ УЭЦН визуализирует моделируемые процессы на приборах и графиках

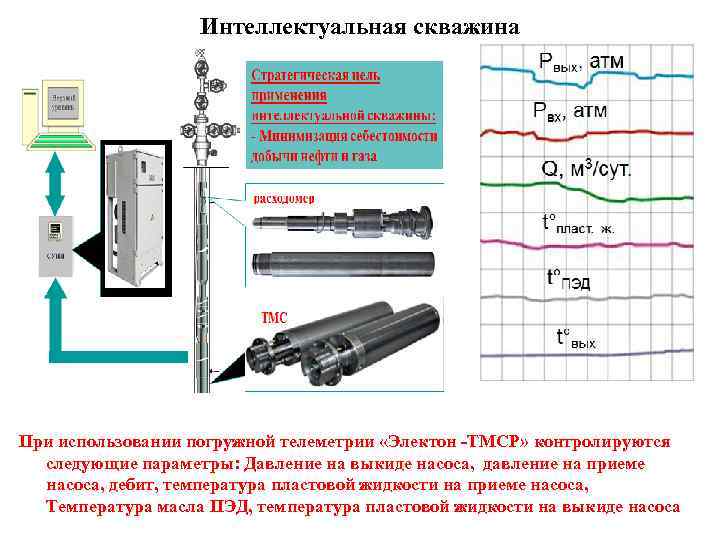

Интеллектуальная скважина При использовании погружной телеметрии «Электон ТМСР» контролируются следующие параметры: Давление на выкиде насоса, давление на приеме насоса, дебит, температура пластовой жидкости на приеме насоса, Температура масла ПЭД, температура пластовой жидкости на выкиде насоса

Применение УЭЦН 2 А габарита (Ø 83 мм с учетом кабеля) в колонну Ø 102 мм © ООО «Газпромнефть НТЦ» , 2016 г. 81

Производительность насосов (подача) от 10 до 2000 м 3 в сутки, напор до 3000 м. Значения подачи и напора даны для работы на воде. Главное преимущество ЭЦН – это гибкость системы. 1. Может использоваться в условиях низкого забойного давления. 2. Может надежно работать в наклонных скважинах 3. Может использоваться на шельфе 4. Может работать в экстремальных условиях, как то высокая температура на забое, добиваясь этого путем использования альтернативных материалов 5. Может использоваться в условиях коррозии и солеотложений при помощи альтернативных материалов Недостатки: Ограничения температурных режимов кабеля должны определены и учтены Возможны ограничения по напряжению для необходимой мощности Использование станций управления на постоянной частоте снижает гибкость процесса добычи Высокое газосодержание снижает продуктивность системы Высокое содержание мех. примесей приводит к быстрому износу и преждевременному отказу оборудования Другим недостатком является дороговизна.

Штанговая насосная установка

Штанговая насосная установка комплекс оборудования механизированной добычи жидкости через скважины с помощью штангового насоса, приводимого в действие СТАНКОМ КАЧАЛКОЙ. Штанговый насос спускают в скважину ниже уровня жидкости и состоит из цилиндра, плунжера, соединенного со штангой, клапанов всасывающих и нагнетательных. При подъеме штанги и плунжера всасывающие клапаны открываются, пластовая жидкость поступает в плунжер. При движении вниз всасывающие клапаны закрываются, а нагнетательные открываются, через них жидкость поступает в лифт. И так за каждым циклом пластовая продукция поступает на поверхность. Дебит скважин с ШГН от десятков кг в сутки до нескольких тонн. Насосы опускают на глубину от нескольких десятков метров до 3000 м иногда до 3200‑ 3400 м. Станок качалка преобразует вращение вала двигателя в возвратно поступательное движение, передаваемое колонне штанг через гибкую (канатную, цепную) подвеску и полированный шток. Применяются в основном механические редукторно кривошипные, балансирные (одно и двухплечевые) и безбалансирные, а также башенные и гидравлические станки качалки.

ШСНУ включает: а) наземное оборудование станок качалка (СК), оборудование устья, блок управления; б) подземное оборудование насосно компрессорные трубы (НКТ), штанги насосные (ШН), штанговый скважинный насос (ШСН) и различные защитные устройства, улучшающие работу установки в осложненных условиях.

Станок качалка индивидуальный привод скважинного насоса 1 – подвеска устьевого штока; 2 ‑ балансир с опорой; 3 ‑ стойка; 4 ‑ шатун; 5 ‑ кривошип; 6 ‑ редуктор; 7 ‑ ведомый шкив; 8 ‑ ремень; 9 ‑ электродвигатель; 10 – ведущий шкив; 11 ‑ ограждение; 12 – поворотная плита; 13 – рама; 14 – противовес; 15 – траверса; 16 – тормоз; 17 ‑ канатная подвеска

Рама выполнена из профилированного проката в виде двух полозьев, соединенных между собой поперечинами. На раме крепятся все основные узлы СК. Стойка выполнена из профилированного проката четырехногой конструкции с поперечными связями. Опора балансира создает шарнирное соединение балансира с траверсой и шатунами. Траверса предназначена для соединения балансира с двумя параллельно работающими шатунами. Шатун представляет стальную трубную заготовку, которая с одного конца прижимается к пальцу, а с другого – шарнирно к траверсе. Кривошип преобразует вращательное движение ведомого вала редуктора в вертикальное возвратно поступательное движение колонны штанг. Редуктор предназначен для уменьшения частоты вращения, передаваемой от электродвигателя кривошипам станка качалки. Редуктор двухступенчатый, с цилиндрической шевронной зубчатой передачей. Тормоз (22) выполнен в виде двух колодок, крепящихся к редуктору. Клиноременная передача соединяет электродвигатель и редуктор и состоит из клиновидных ремней, шкива редуктора и набора быстросменных шкивов. Электродвигатель – асинхронный, трехфазный с повышенным пусковым моментом, короткозамкнутый, в закрытом исполнении. Поворотная салазка (23) под электродвигатель служит для быстрой смены и натяжения клиновидных ремней. Подвеска устьевого штока предназначена для соединения устьевого штока (7) с СК. Она состоит из канатной подвески (12) и верхних и нижних траверс (9).

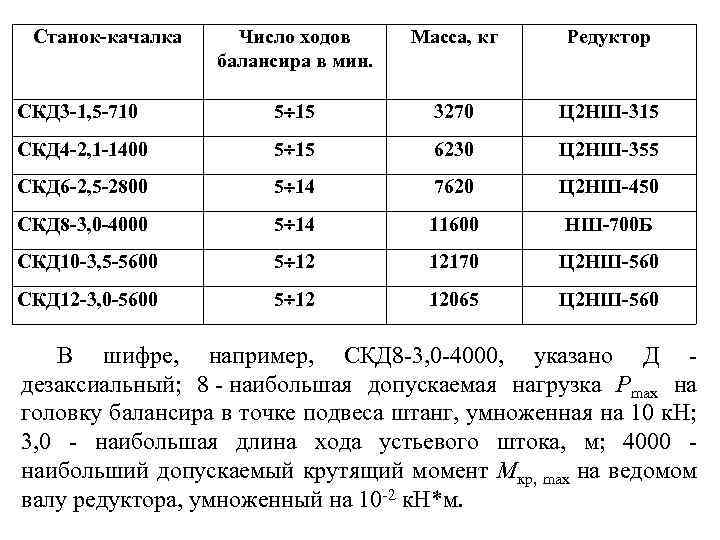

Станок‑качалка Число ходов балансира в мин. Масса, кг Редуктор СКД 3 1, 5 710 5 15 3270 Ц 2 НШ 315 СКД 4 2, 1 1400 5 15 6230 Ц 2 НШ 355 СКД 6 2, 5 2800 5 14 7620 Ц 2 НШ 450 СКД 8 3, 0 4000 5 14 11600 НШ 700 Б СКД 10 3, 5 5600 5 12 12170 Ц 2 НШ 560 СКД 12 3, 0 5600 5 12 12065 Ц 2 НШ 560 В шифре, например, СКД 8 3, 0 4000, указано Д дезаксиальный; 8 ‑ наибольшая допускаемая нагрузка Рmax на головку балансира в точке подвеса штанг, умноженная на 10 к. Н; 3, 0 наибольшая длина хода устьевого штока, м; 4000 наибольший допускаемый крутящий момент Мкр, max на ведомом валу редуктора, умноженный на 10 2 к. Н*м.

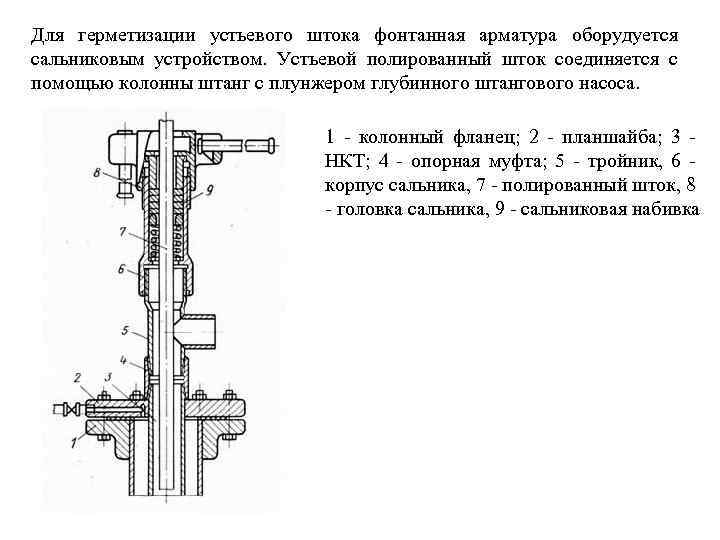

Для герметизации устьевого штока фонтанная арматура оборудуется сальниковым устройством. Устьевой полированный шток соединяется с помощью колонны штанг с плунжером глубинного штангового насоса. 1 колонный фланец; 2 планшайба; 3 НКТ; 4 опорная муфта; 5 тройник, 6 корпус сальника, 7 полированный шток, 8 головка сальника, 9 сальниковая набивка

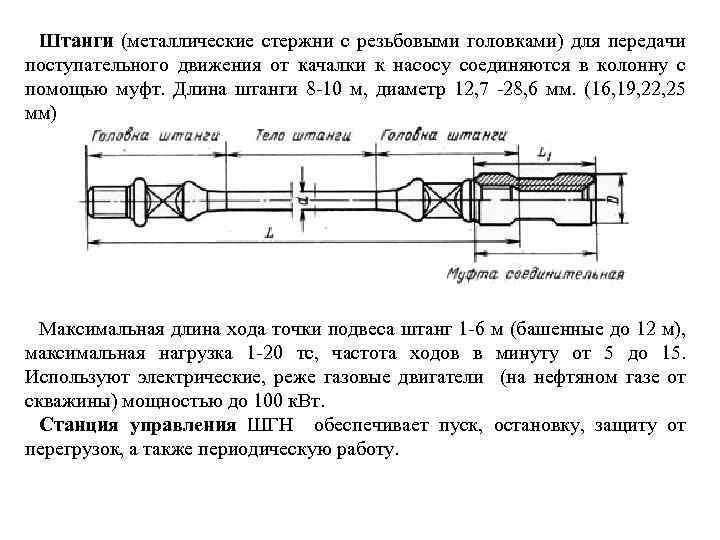

Штанги (металлические стержни с резьбовыми головками) для передачи поступательного движения от качалки к насосу соединяются в колонну с помощью муфт. Длина штанги 8 10 м, диаметр 12, 7 28, 6 мм. (16, 19, 22, 25 мм) Максимальная длина хода точки подвеса штанг 1 6 м (башенные до 12 м), максимальная нагрузка 1 20 тс, частота ходов в минуту от 5 до 15. Используют электрические, реже газовые двигатели (на нефтяном газе от скважины) мощностью до 100 к. Вт. Станция управления ШГН обеспечивает пуск, остановку, защиту от перегрузок, а также периодическую работу.

УСЛОВИЯ ПРИМЕНЕНИЯ ШГН Скважинные штанговые насосы широко применяемые для отбора пластовой жидкости (смеси нефти, воды и газа). Показатели для нормальной работы штанговых насосов: температура перекачиваемой жидкости не более 130 С обводненность перекачиваемой жидкости не более 99% вязкость жидкости не более 0, 025 Па с минерализация воды до 10 мг/л максимальная концентрация механических примесей до 1, 3 г/л содержание свободного газа на приеме насоса не более 10% по объему, с газосепараторами до 75%. концентрация сероводорода не более 50 мг/л водородный показатель попутной воды (р. Н) 4, 2 8

НСН 2 Б 57 30 12 1 насос не вставной, исполнением по цилиндру Б (толстостенный, безвтулочный, цельный), условным размером (диаметром) 57 мм, ходом плунжера 3000 мм, напором 1200 м, 1 группы посадки, нормального исполнения по стойкости к откачиваемой среде.

НСВ 1 БП 44 18 12 2 И насос вставной, исполнением по цилиндру Б (толстостенный, безвтулочный, цельный), для эксплуатации с повышенным содержанием песка (более 1, 3 г/л. ), условным размером (диаметром) 44 мм, ходом плунжера 1800 мм, напором 1200 м, 2 группы посадки и износостойкий к агрессивной среде И.

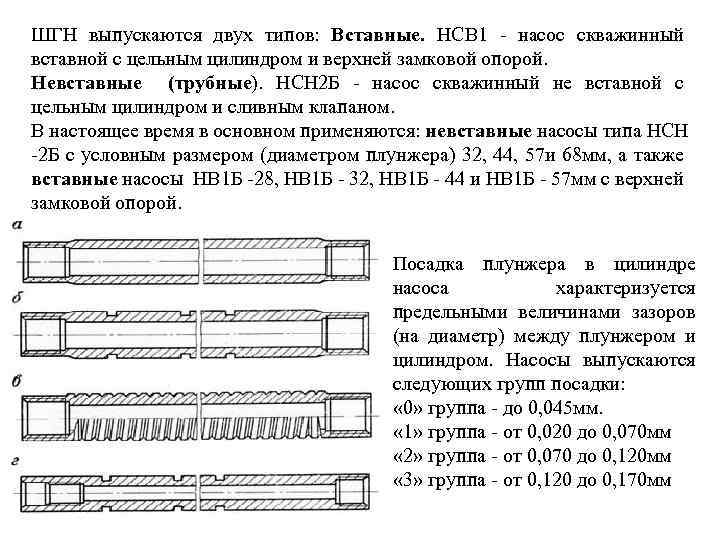

ШГН выпускаются двух типов: Вставные. НСВ 1 насос скважинный вставной с цельным цилиндром и верхней замковой опорой. Невставные (трубные). НСН 2 Б насос скважинный не вставной с цельным цилиндром и сливным клапаном. В настоящее время в основном применяются: невставные насосы типа НСН 2 Б с условным размером (диаметром плунжера) 32, 44, 57 и 68 мм, а также вставные насосы НВ 1 Б 28, НВ 1 Б 32, НВ 1 Б 44 и НВ 1 Б 57 мм с верхней замковой опорой. Посадка плунжера в цилиндре насоса характеризуется предельными величинами зазоров (на диаметр) между плунжером и цилиндром. Насосы выпускаются следующих групп посадки: « 0» группа до 0, 045 мм. « 1» группа от 0, 020 до 0, 070 мм « 2» группа от 0, 070 до 0, 120 мм « 3» группа от 0, 120 до 0, 170 мм

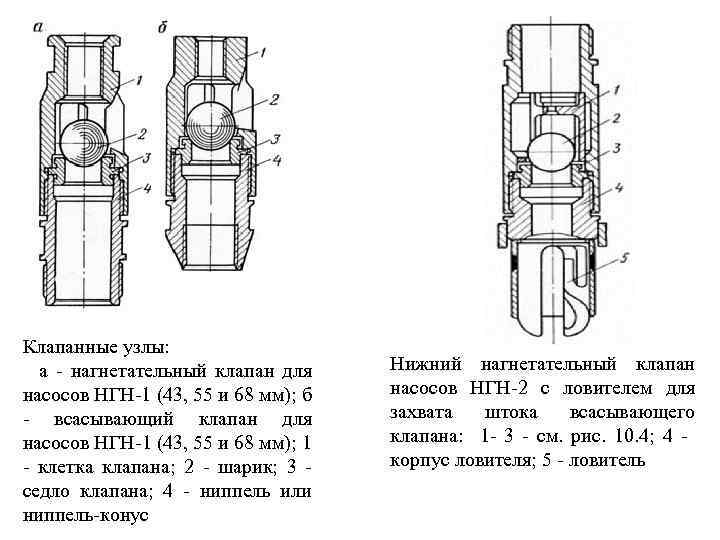

Клапанные узлы: а нагнетательный клапан для насосов НГН 1 (43, 55 и 68 мм); б всасывающий клапан для насосов НГН 1 (43, 55 и 68 мм); 1 клетка клапана; 2 шарик; 3 седло клапана; 4 ниппель или ниппель конус Нижний нагнетательный клапан насосов НГН 2 с ловителем для захвата штока всасывающего клапана: 1 3 см. рис. 10. 4; 4 корпус ловителя; 5 ловитель

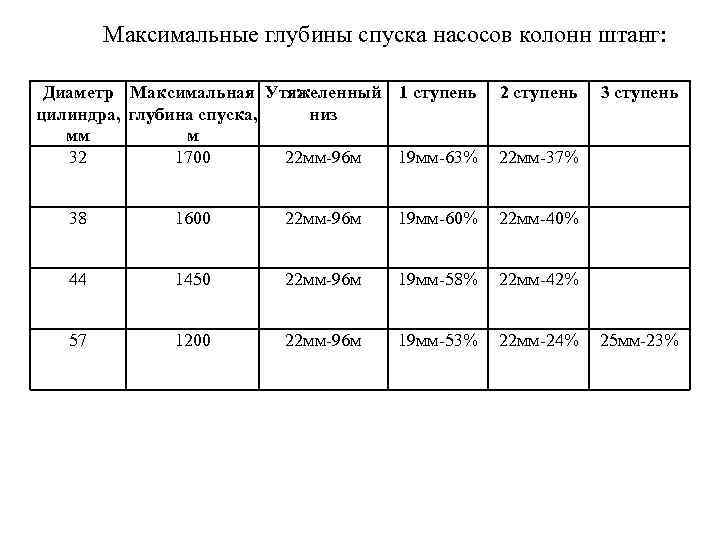

Максимальные глубины спуска насосов колонн штанг: Диаметр Максимальная Утяжеленный 1 ступень цилиндра, глубина спуска, низ мм м 32 1700 22 мм 96 м 19 мм 63% 2 ступень 3 ступень 22 мм 37% 38 1600 22 мм 96 м 19 мм 60% 22 мм 40% 44 1450 22 мм 96 м 19 мм 58% 22 мм 42% 57 1200 22 мм 96 м 19 мм 53% 22 мм 24% 25 мм 23%

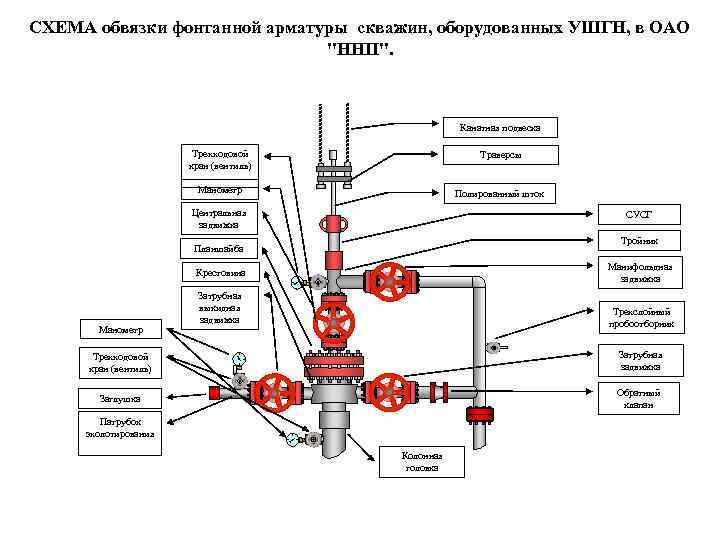

СХЕМА обвязки фонтанной арматуры скважин, оборудованных УШГН, в ОАО "ННП". Канатная подвеска Трехходовой кран (вентиль) Траверсы Манометр Полированный шток Центральная задвижка СУСГ Тройник Планшайба Манифольдная задвижка Крестовина Манометр Затрубная выкидная задвижка Трехслойный пробоотборник Трехходовой кран (вентиль) Затрубная задвижка Заглушка Обратный клапан Патрубок эхолотирования Колонная головка

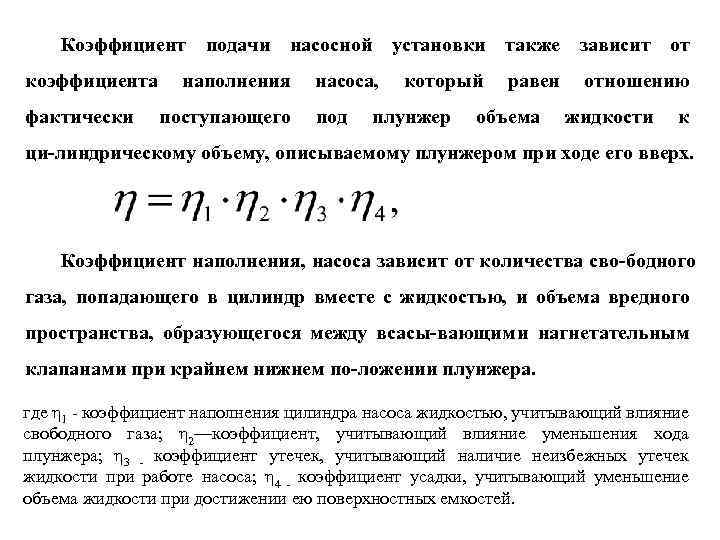

Под производительностью ШГН понимают количество жидкости, подаваемой в сутки. Условная теоретическая производительность ШГН по длине хода устьевого штока выражается соотношением: Qтеор = 1440 Fпл*Sпл*n (м 3/сут) где: Fпл – площадь сечения плунжера, м 2 (см. таблицу); Sпл – длина хода плунжера или устьевого штока, м; n число качаний балансира в минуту. Под коэффициентом подачи насоса η понимают отношение фактической производительности насоса к теоретической. η = Qф / Qт Среднем коэффициент подачи η равен ≥ 0, 6. Под коэффициентом наполнения насоса понимают отношение объема поступающей в цилиндр жидкости к геометрическому объему, описанному плунжером при его ходе вверх.

Коэффициент подачи насосной установки также зависит от коэффициента наполнения насоса, который равен отношению фактически поступающего под плунжер объема жидкости к ци линдрическому объему, описываемому плунжером при ходе его вверх. Коэффициент наполнения, насоса зависит от количества сво бодного газа, попадающего в цилиндр вместе с жидкостью, и объема вредного пространства, образующегося между всасы вающим и нагнетательным клапанами при крайнем нижнем по ложении плунжера. где η 1 коэффициент наполнения цилиндра насоса жидкостью, учитывающий влияние свободного газа; η 2—коэффициент, учитывающий влияние уменьшения хода плунжера; η 3 коэффициент утечек, учитывающий наличие неизбежных утечек жидкости при работе насоса; η 4 коэффициент усадки, учитывающий уменьшение объема жидкости при достижении ею поверхностных емкостей.

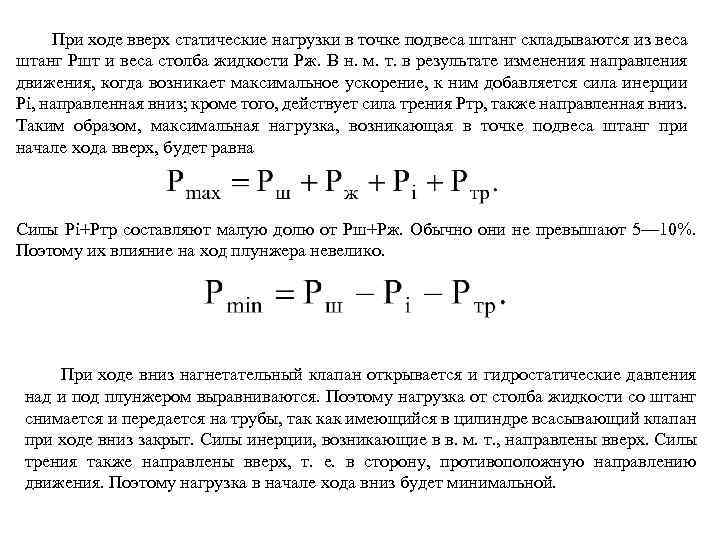

При ходе вверх статические нагрузки в точке подвеса штанг складываются из веса штанг Ршт и веса столба жидкости Рж. В н. м. т. в результате изменения направления движения, когда возникает максимальное ускорение, к ним добавляется сила инерции Pi, направленная вниз; кроме того, действует сила трения Ртр, также направленная вниз. Таким образом, максимальная нагрузка, возникающая в точке подвеса штанг при начале хода вверх, будет равна Силы Pi+Ртр составляют малую долю от Рш+Рж. Обычно они не превышают 5— 10%. Поэтому их влияние на ход плунжера невелико. При ходе вниз нагнетательный клапан открывается и гидростатические давления над и под плунжером выравниваются. Поэтому нагрузка от столба жидкости со штанг снимается и передается на трубы, так как имеющийся в цилиндре всасывающий клапан при ходе вниз закрыт. Силы инерции, возникающие в в. м. т. , направлены вверх. Силы трения также направлены вверх, т. е. в сторону, противоположную направлению движения. Поэтому нагрузка в начале хода вниз будет минимальной.

Работа насоса считается нормальной, если n =0, 6 0, 8. Коэффициент подачи зависит от ряда факторов, которые учитываются коэффициентами. Длина хода устьевого штока (амплитуда движения головки балансира) меняется путем изменения места сочленения кривошипа с шатуном относительно оси вращения (перестановка пальца кривошипа в другое отверстие). Число качаний (частота движения головки балансира) изменяется сменой ведущего шкива на валу электродвигателя на другой с большим или меньшим диаметром.

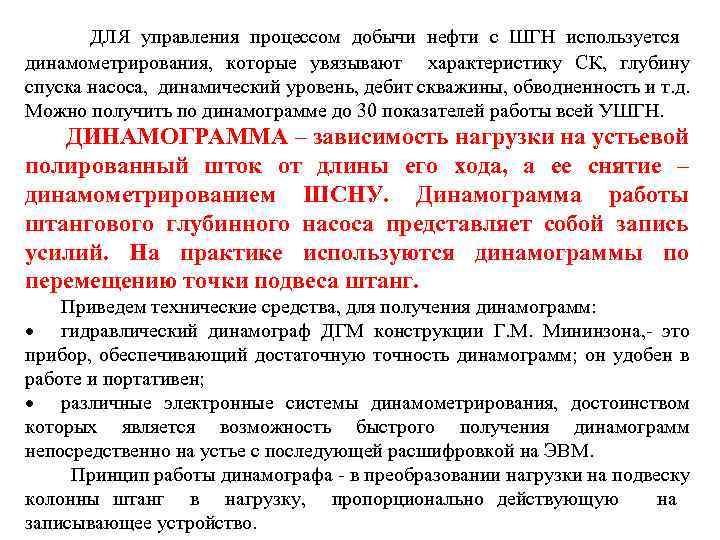

Канатная подвеска сальникового штока

ДЛЯ управления процессом добычи нефти с ШГН используется динамометрирования, которые увязывают характеристику СК, глубину спуска насоса, динамический уровень, дебит скважины, обводненность и т. д. Можно получить по динамограмме до 30 показателей работы всей УШГН. ДИНАМОГРАММА – зависимость нагрузки на устьевой полированный шток от длины его хода, а ее снятие – динамометрированием ШСНУ. Динамограмма работы штангового глубинного насоса представляет собой запись усилий. На практике используются динамограммы по перемещению точки подвеса штанг. Приведем технические средства, для получения динамограмм: гидравлический динамограф ДГМ конструкции Г. М. Мининзона, это прибор, обеспечивающий достаточную точность динамограмм; он удобен в работе и портативен; различные электронные системы динамометрирования, достоинством которых является возможность быстрого получения динамограмм непосредственно на устье с последующей расшифровкой на ЭВМ. Принцип работы динамографа в преобразовании нагрузки на подвеску колонны штанг в нагрузку, пропорционально действующую на записывающее устройство.

Теоретическая динамограмма нормальной работы насоса с учетом сил сухого трения

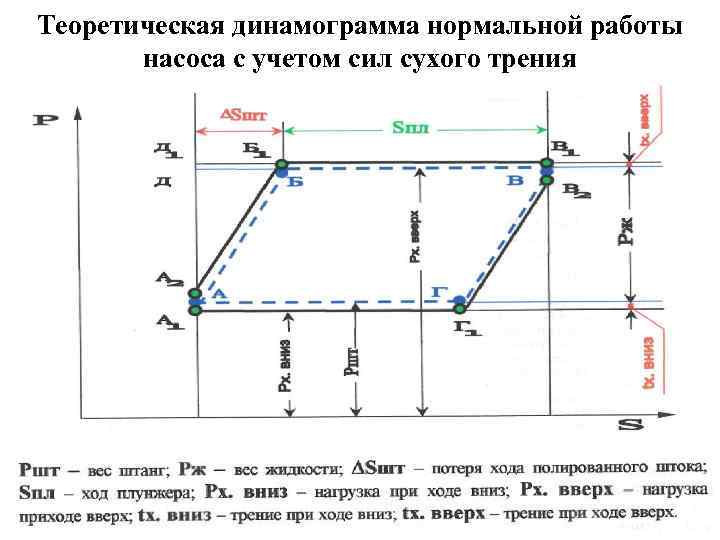

1. Растяжение штанг + сокращение НКТ; 2. Длина хода плунжера; 3. Растяжение труб + сокращение штанг; 4. Длина хода полированного штока; 5. Нагрузка при ходе вверх; 6. Трение при ходе вверх; 7. Трение при ходе вниз.

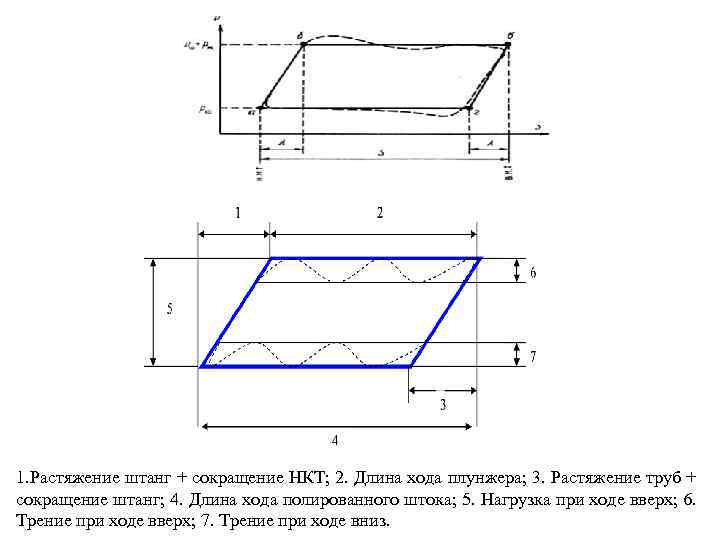

Влияние газа на заполнение насоса

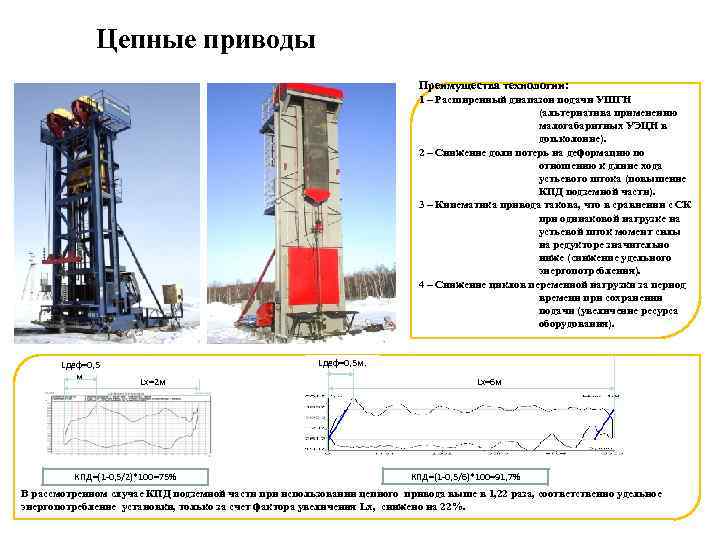

Цепные приводы Преимущества технологии: 1 – Расширенный диапазон подачи УШГН (альтернатива применению малогабаритных УЭЦН в доп. колонне). 2 – Снижение доли потерь на деформацию по отношению к длине хода устьевого штока (повышение КПД подземной части). 3 – Кинематика привода такова, что в сравнении с СК при одинаковой нагрузке на устьевой шток момент силы на редукторе значительно ниже (снижение удельного энергопотребления). 4 – Снижение циклов переменной нагрузки за период времени при сохранении подачи (увеличение ресурса оборудования). Lдеф=0, 5 м. Lдеф=0, 5 м. щ. Lх=2 мш КПД=(1 -0, 5/2)*100=75% щ. Lх=6 мш КПД=(1 -0, 5/6)*100=91, 7% В рассмотренном случае КПД подземной части при использовании цепного привода выше в 1, 22 раза, соответственно удельное энергопотребление установки, только за счет фактора увеличения Lх, снижено на 22%.

Применение гидропривода ШСНУ Гидропривод «Гейзер» ООО ПСМ Импэкс Гидропривод ООО «НПК» Пневмогидропривод VSH 2 Weatherford Преимущества технологии: • Мобильность. • Сниженный износ штанг за счет плавного реверсирования направления их движения. • Снижение потребления электроэнергии за счет снижения пиковых моментов при ходе верх и вниз. • Плавное регулирование числа и длины хода ГПШСН, как результат широкий диапазон подачи установки. • Возможность точного динамометрирования работы подземного оборудования без датчика нагрузки, по давлению в системе. • Автоматизация процесса добычи. • Обеспечение усилия на штоке гидропривода до 20 тонн и хода более 6 м. Недостатки : 1. Более высокий риск по безопасному ведению работ– давление в рабочей системе поднимается до 180 ат. 2. Для районов с не заболоченной местностью затраты на подготовку фундамента СК и ГПШСН одинаковы. 3. Проблемы при эксплуатации гидросистемы в зимнее время 4. Высокие затраты на обслуживание , необходимость в высококвалифицированном персонале.

Применение полых штанг ОРЭ Преимущества: 1. Снижение затрат на обустройство для ОРЭ ШГН+ШГН (подъем жидкости на поверхность производиться одним силовым приводом). 2. Снижение затрат на НКТ (подъем жидкости нижележащего пласта производиться по полости штанг). 3. Раздельный замер жидкости. 4. Определение фактической обводненности продукции по каждому пласту без дополнительных операций. Недостатки: В компоновке ОРЭ отсутствует возможности раздельного регулирования отбора жидкости по объектам. Опыт применения: • Две скважины в ОАО «РН Удмуртнефть» . На скважине 309 Котовского месторождения Нсп=1198 м два обрыва с наработкой 156 и 102 суток. На скважине 317 Котовского месторождения Нсп=1251 м обрыв с наработкой 348 суток. Отказ шаровых кранов на вертлюге и рукаве РВД в компоновке ООО «Ижнефтемашь» . • Одна скважина в ОАО «РН Оренбургнефть» . Компоновка полых штанг применена на вертикальной скважине 131 Карповского месторождения, эксплуатирующейся в режиме ОРЭ с глубиной спуска 1350 м. Приведенные напряжения составили 10, 9 11, 5 кг/мм 2 (штанги завода ООО «ПКТБ Техпроект» ). Наработка по состоянию на 10. 09. 2013 составляет 220 суток. 1. 2. 3. ОБЩИЕ ПРОБЛЕМЫ : При большом наборе кривизны повышение напряжений на штанге по наружной стороне изгиба, что ведет к повышенной частоте обрыва штанг (низкий ресурс). Для интерпретации результатов динамометрирования при ОРЭ требуются специальная подготовка инженеров нефтепромысла. Выводы: Основными направлениями применения полых штанг являются: скважины для ОРЭ ШГН+ШГН с целью двукратного снижения кап. затрат на обустройство наземной инфтраструктуры, а также скважины , требующие защиты от отложений АСПО и парафинов. Применение компоновки полых штанг для подачи реагента деэмульгации или депарафинизации повышает эффективность его использования, т. к. обеспечивает 100% его попадания в НКТ. Необходимо дополнить п/о Роспамп блоком расчета параметров эксплуатации полых штанг.

Струйные насосы для добычи нефти

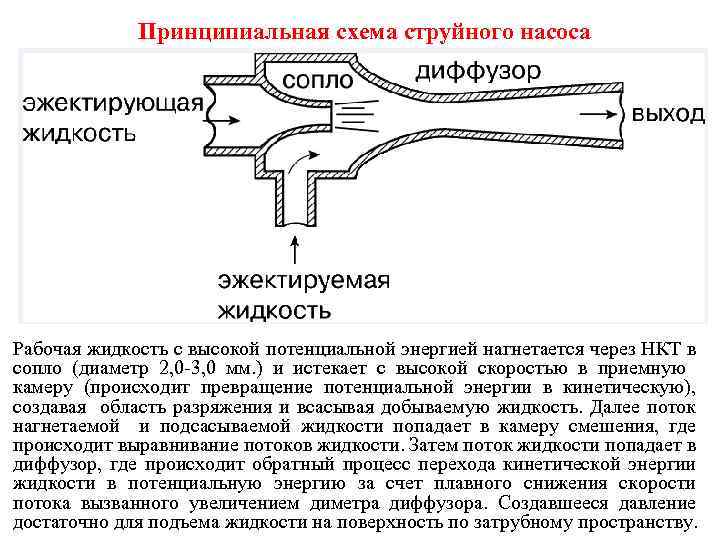

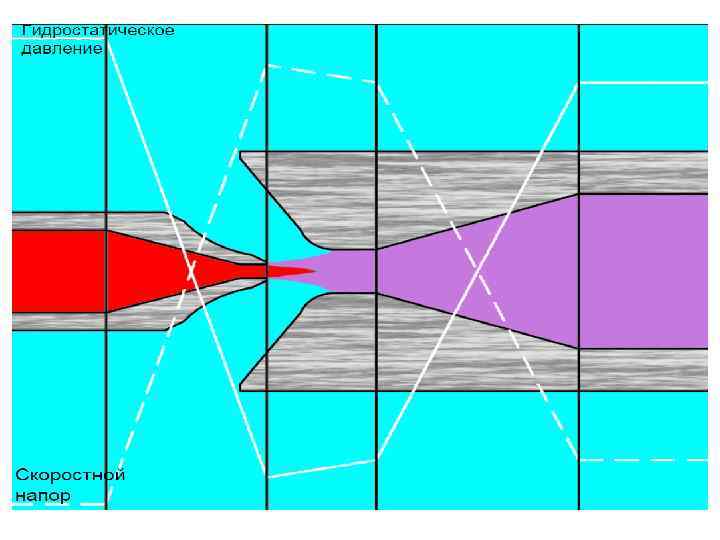

Принципиальная схема струйного насоса Рабочая жидкость с высокой потенциальной энергией нагнетается через НКТ в сопло (диаметр 2, 0 3, 0 мм. ) и истекает с высокой скоростью в приемную камеру (происходит превращение потенциальной энергии в кинетическую), создавая область разряжения и всасывая добываемую жидкость. Далее поток нагнетаемой и подсасываемой жидкости попадает в камеру смешения, где происходит выравнивание потоков жидкости. Затем поток жидкости попадает в диффузор, где происходит обратный процесс перехода кинетической энергии жидкости в потенциальную энергию за счет плавного снижения скорости потока вызванного увеличением диметра диффузора. Создавшееся давление достаточно для подъема жидкости на поверхность по затрубному пространству.

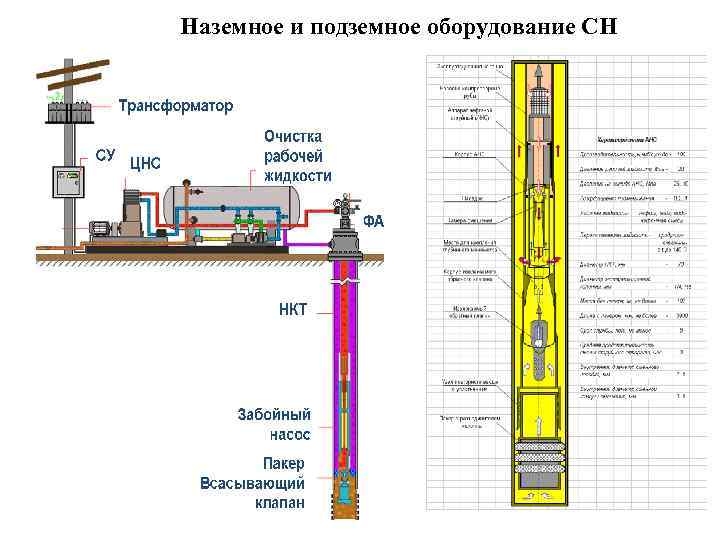

Наземное и подземное оборудование СН

Наземное оборудование гидроструйных насосов Технологический блок станции Трехфазный сепаратор для жидкости Распределительная гребенка Поэтому весь фонд 12 скважин переведен на ГСН. По скважинам дебит нефти от 3, 0 до 4, 0 т/сут при обводненности до 80 %. Для подачи рабочей жидкости к насосам применяются наземные силовые электронасосные агрегаты, устанавливаемые в технологических блоках, станциях. Силовые электронасосные агрегаты Устьевая арматура с ГСН

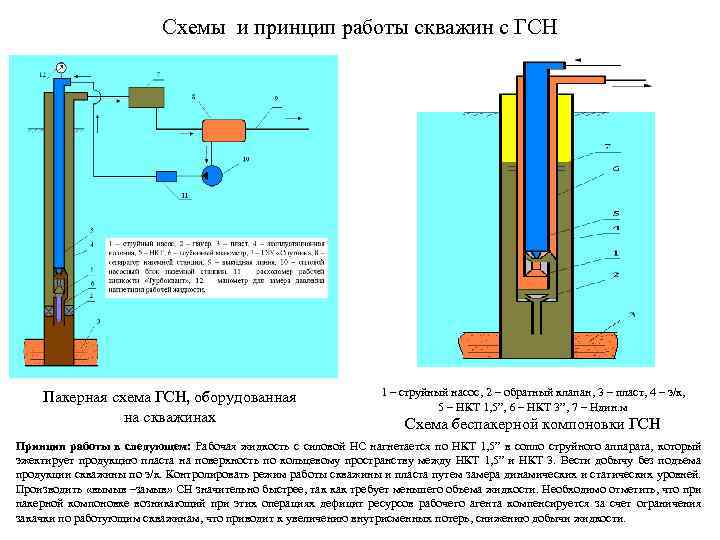

Схемы и принцип работы скважин с ГСН Пакерная схема ГСН, оборудованная на скважинах 1 – струйный насос, 2 – обратный клапан, 3 – пласт, 4 – э/к, 5 – НКТ 1, 5”, 6 – НКТ 3”, 7 – Ндин. м Схема беспакерной компоновки ГСН Принцип работы в следующем: Рабочая жидкость с силовой НС нагнетается по НКТ 1, 5” в сопло струйного аппарата, который эжектирует продукцию пласта на поверхность по кольцевому пространству между НКТ 1, 5” и НКТ 3. Вести добычу без подъема продукции скважины по э/к. Контролировать режим работы скважины и пласта путем замера динамических и статических уровней. Производить «вымыв –замыв» СН значительно быстрее, так как требует меньшего объема жидкости. Необходимо отметить, что при пакерной компоновке возникающий при этих операциях дефицит ресурсов рабочего агента компенсируется за счет ограничения закачки по работующим скважинам, что приводит к увеличению внутрисменных потерь, снижению добычи жидкости.

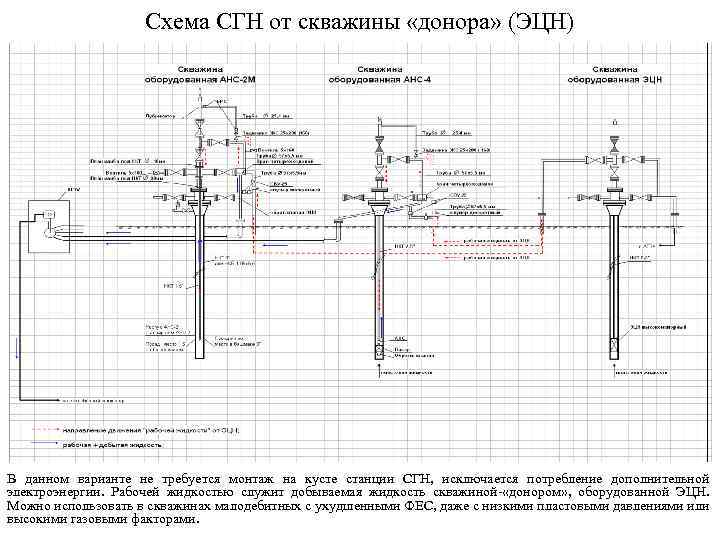

Схема СГН от скважины «донора» (ЭЦН) В данном варианте не требуется монтаж на кусте станции СГН, исключается потребление дополнительной электроэнергии. Рабочей жидкостью служит добываемая жидкость скважиной «донором» , оборудованной ЭЦН. Можно использовать в скважинах малодебитных с ухудшенными ФЕС, даже с низкими пластовыми давлениями или высокими газовыми факторами.

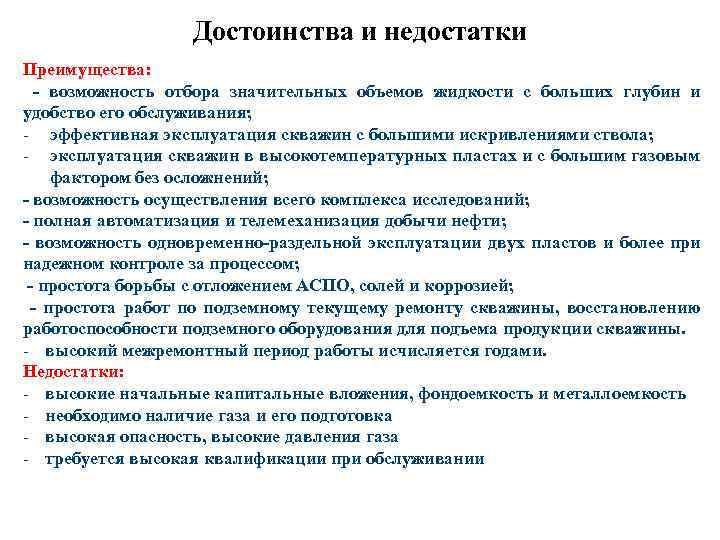

Достоинства и недостатки Преимущества: возможность отбора значительных объемов жидкости с больших глубин и удобство его обслуживания; эффективная эксплуатация скважин с большими искривлениями ствола; эксплуатация скважин в высокотемпературных пластах и с большим газовым фактором без осложнений; возможность осуществления всего комплекса исследований; полная автоматизация и телемеханизация добычи нефти; возможность одновременно раздельной эксплуатации двух пластов и более при надежном контроле за процессом; простота борьбы с отложением АСПО, солей и коррозией; простота работ по подземному текущему ремонту скважины, восстановлению работоспособности подземного оборудования для подъема продукции скважины. высокий межремонтный период работы исчисляется годами. Недостатки: высокие начальные капитальные вложения, фондоемкость и металлоемкость необходимо наличие газа и его подготовка высокая опасность, высокие давления газа требуется высокая квалификации при обслуживании

Преимущества струйных насосов: 1. Простота и компактность скважинного оборудования; 2. Отсутствие движущихся частей, кабеля и насосных штанг; 3. Высокая надежность скважинного оборудования, большой МРП. 4. Простота регулирования отбора продукции скважины; 5. Замена насоса без подземного ремонта; 6. Создание требуемых депрессий на пласт; 7. Добыча нефти из малодебитных скважин менее 10 м 3/сут. 8. Возможность эксплуатировать скважины в осложненных условиях (высокая t. высокий газовый фактор, высокое давление насыщения нефти газом большая вязкость откачиваемой продукции, высокое содержание песка, нестабильный приток из пласта, большая кривизна скважины).

Винтовые насосы с верхним и нижним приводом

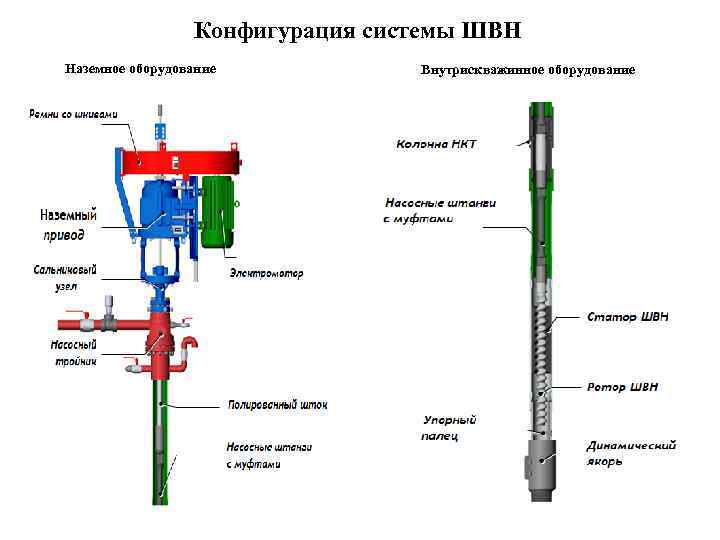

Винтовые насосы Основная особенность винтовых насосов – они предназначены для откачки пластовой жидкости повышенной вязкости из нефтяных скважин с минимальным внутренним диаметром Ø 130 мм. Средняя наработка на отказ 365 400 суток. Винтовые насосы эффективны при осложненных условиях: высоковязкие нефти, повышенное газосодержание, высокое содержание механических примесей, в искривленных скважинах. Погружные винтовые насосы не изменяют параметры откачки при повышении вязкости по сравнению с другими насосами, (ЭЦН вообще не работают). УЭВН работают при содержании газа в жидкости до 50%, в то врем как ЭЦН и Штанговые насосы 10 20%. Винтовые насосы приспособлены к перекачке пластовой жидкости с повышенным содержанием механических примесей (до 600 мг/л). В искривленных скважинах угол наклона ствола скважины в месте установки винтового насоса не влияет на его рабочие параметры, а, кроме того, установки ЭВН имеют незначительную длину, что облегчает прохождение скважинного агрегата по наклонно направленной скважине. ШВН является одним из новейших методов мех. добычи (начало 80 х) В наиболее распространенной конфигурации, энергия (скорость и крутящий момент) передаются с поверхности посредством колонны насосных штанг на рабочий орган (Винтовую пару). Скважинный ШВН имеет следующие основные особенности. классифицируется как объемный насос, и Состоит из однозаходнего спиралевидного РОТОРА который вращается внутри двухзаходной спиралевидной линии эластомера СТАТОРА

Конфигурация системы ШВН Наземное оборудование Внутрискважинное оборудование

Преимущества систем ШВН Относительно низкие капитальные затраты и эксплуатационные расходы Простота системы приводит к уменьшению числа компонентов Высокая эффективность приводит к уменьшению размеров компонентов и низкому энергопотреблению Возможность перемещение высокого содержания песка (до 60% об/об) Высокая стойкость к истиранию из за сочетания устойчивого к истиранию покрытия ротора и мягкой поверхности эластомера в статоре. Отсутствие клапанов и / или взаимозаменяемые части Уход от эффекта газовой блокировки Постоянство энергопотребления Принцип перекачивания требует постоянство скорости вращения, которая приводит к постоянству Мкр и энергии Простота монтажа и эксплуатации Низкие эксплуатационные затраты на ТО Необходимо только регламентное обслуживание наземного оборудования Невысокий профиль наземного оборудования Минимизирует визуально воздействие на окружающую среду на восприимчивых к этому территориях Низкий уровень шума

Почему ШВН системы являются более эффективными, чем другие методы перекачки вязких жидкостей и газа? Штанговый глубинный насос (ШГН) неэффективность • Чередование нагрузки из-за эластичности колонны насосных штанг • короткий свободный ход • гистерезис (отставание фаз) Эффект пружины • Запаздывание из-за сжимаемости жидкости откр. /закр. действия клапанов • Уменьшенный объемный к. п. д. Скважинный после эффекта занятого объема (короткий ход) газа УЭЦН • Высокие внутренние скорости приводят к потерям при перекачке вязких жидкостей • Способность к увеличению давления зависит от плотности жидкости • Нестабильность подачи (вверху) Колонна штанг Наземный (длинный ход)

Если у ШВН много преимуществ, то почему же они не наиболее популярны? Это наименее “допускающий ошибки / снисходительный” метод добычи – В дополнение к тем же самым соображениям для других методов (узловой анализ, эксплуатационные режимы и т. д. ) ШВН требует соответствия (совместимости) эластомера статора с характеристикам скважинной жидкости (тест на совместимость анализ), а также необходимо подбирать размер ротора под разбухание эластомера, тепловое расширение и т. д. – Другие методы более “ясные и здравые” в смысле того, что они могу быть использованы даже при плохом подборе и разработке. Их работоспособность заканчивается далеко от максимальной изначальной эффективности. С ШВН ми же может произойти поломка через несколько часов после ввода в эксплуатацию если выбор эластомера и размера ротора были сделаны некорректно. – “Ноу Хау/умение” (опыт/знания) для подбора и расчета ШВН еще не так распространены, как для других методов: Тексты книг, обучающие курсы, литература, количество экспертов во всем мире, стандарты. . . ШВН ы могут обеспечить более рациональный (экономически и технически) способ механизированной добычи правильном подборе и расчете оборудования системы ШВН. В некоторых случаях, альтернативы ШВН практически не существует

Что такое винтовой насос • • Классифицируется как объемный поршневой насос прямого вытеснения – Отдельный ротор, внутренний геликоидальный винт (передача) Состоит из двух ключевых компонентов: – Ротор: • Сделан из высокопрочной стали. Обработан как наружный геликоидальный (архимедов) винт с “n” заходами; с хромовым или другим альтернативным твердым покрытием • Вращающаяся часть. – Статор: • Обычно изготовлен с эластомером (или резиной) в виде внутренней геликоидальной формы спирали с “n+1” заходами. Этот резиновый орган привулканизирован к внутренней стенки стальной трубы • Неподвижная часть.

Теоретический принцип винтового насоса основан на двух необходимых условиях образования закрытых полостей: Первое условие: Соотношение заходов: Ротор должен иметь на один “зуб” или “заход” меньше чем статор и каждый “зуб” ротора должен быть в постоянном контакте с внутренней поверхностью статора Второе условие: Спиральное трехмерное взаимодействие : Ротор и статор, поскольку они были определены заранее, составляют в длину два винтовых механизма (передачи)

Условия применения УЭВН Характеристики Глубина спуска, м Производительность, м 3/сут. Содержание попутной воды на приеме, %, не более Плотность среды, кг/м 3, не более Показател и до 2400 3 100 99 1400 Водородный показатель попутной воды, р. Н 6, 0… 8, 5 Максимальная вязкость перекачиваемой жидкости, м 2/с до 1*10 3 Массовая концентрация твердых частиц, г/л, не более 0, 6 Микротвердость частиц, баллов по Моосу, не более 5 Содержание свободного газа на примере насоса, %, не более 50 Концентрация сероводорода, %, не более 6 Температура перекачиваемой среды, 0 С, не более 130

Выбор рационального способа добычи нефти

Целью выбора рационального способа добычи нефти является определение оптимального с технико экономической точки зрения способа эксплуатации добывающей скважины для заданных параметров месторождения. Подходы для оценки применимости способа эксплуатации скважины (от простых к сложным): экспертная оценка применимости способов эксплуатации на основе матрицы применимости экспертная оценка применимости способов эксплуатации с использованием карт применимости технологий добычи детальный подбор по методикам вариантов компоновки оборудования с расчетом комплексного экономического критерия эффективности расчет профиля добычи нефти и технико экономических показателей разработки на основе гидродинамического моделирования разработки месторождения

Исходные данные Матрица применимости • ФХС: вязкость и плотность нефти, температура пласта • конструкция: диаметр э/к, глубина спуска • производительность скважин и рабочее забойное давление • риски с образованием конусов воды и газа и других осложнений в работе скважин • ОСНОВАНО НА ПЕРВИЧНЫХ ДАННЫХ Карты применимости • ОСНОВАННА НА ДОПОЛНИТЕЛЬНЫХ ДАННЫХ • В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ УТОЧНЕНИЕ: • плотности воды и газа, температура на устье • пластовое давление и давление насыщения • длина НКТ, диаметр, шероховатость труб • величина критической доли газа на входе в насос Детальные расчеты по методикам • ГАЗПРОМНЕФТЬ – СВОИ МЕТОДИКИ РАСЧЕТАМ, ПЕРЕСЧЕТ ПО НИМ • Целый набор данных, который можно разделить на три группы: первая – общие параметры расчета, параметры скважины и условия ее эксплуатации; вторая – ограничения для скважин и способов эксплуатации и третья – экономические параметры. Моделирование • СТРОИТЬСЯ МОДЕЛЬ ИЛИ ГОТОВАЯ, ИСПОЛЬЗУЕМ ВСЕ ДАННЫЕ И ПОЛУЧАЕМ ОБРАТНУЮ СВЯЗЬ с ПЛАСТОМ • Аналогично предыдущим, только данные по давлениям, дебитам и продуктивности скважин изменяются во времени

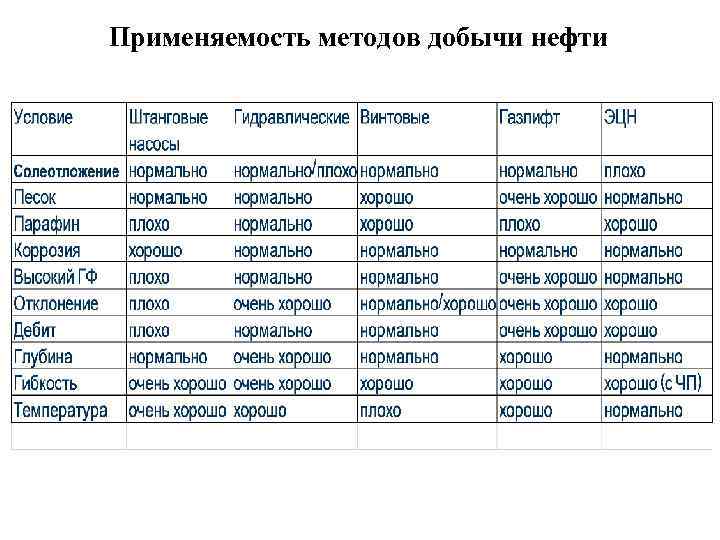

Матрица применимости технологий или экспертная оценка Наиболее простой метод. Рекомендуется на начальной стадии проектирования (концептуальное проектирование). Во первых, с использованием метода матрицы применимости проводится анализ возможных способов эксплуатации на качественном уровне и сравнение их между собой. Таким образом, отсеиваются СЭ, которые заведомо не подходят для условий рассматриваемого месторождения. Метод основан на оценке эффективности различных способов эксплуатации с использованием бальной системы оценок. Например, « 0» не применим ; « 1» не рекомендуется ; « 2» применим ; « 3» рекомендуется. Затем для каждого способа эксплуатации определяется обобщенный ранг его эффективности. Результаты оценки применимости различных способов эксплуатации скважин

Сравительный анализ способов добычи нефти Показатели УЭЦН УШГН Диапазон 10 2000 0. 5 100 производительности, м 3/сут Спуск скважинного 3000 1800 оборудования, м 125 130 Допустимая температура на глубине подвески, о. С Допустимая величина изменения 1 2 1 1. 5 зенитного угла, град/10 м в интервале набора кривизны В интервале стабилизации 3 мин/10 м 2 Содержание мехпримесей, г/л 0. 1 0. 5 25 15 КПД 0. 25 0. 5 20 2000 3500 125 1 1. 5 3 2 Содержание свободного газа с газосепаратором, % КГ Вязкость, с. Пз 3 УЭДН 4 25 90 1 1. 5 ГПН СН 40 1500 16 200 25 400 800 1700 1800 80 1 1. 5 3500 120 140 1 1. 5 2 2 3 2 0. 6 1 0. 5 10 50 10 70 0. 3 0. 6 0. 09 0. 3 0. 25 0. 3 30 УЭВН 1 0. 75 900 0. 3 0. 4 15 ЗАДАНИЕ ЗАПОЛНИТЬ МАГИСТРАМ 3 0. 25 75

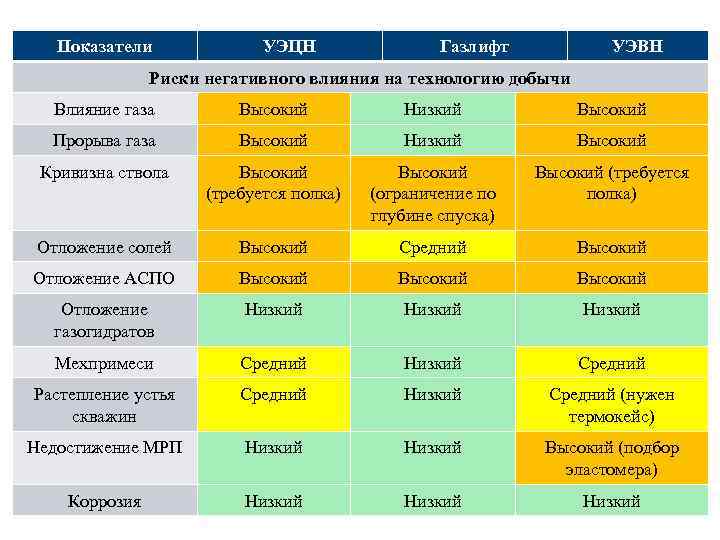

Показатели УЭЦН Газлифт УЭВН Риски негативного влияния на технологию добычи Влияние газа Высокий Низкий Высокий Прорыва газа Высокий Низкий Высокий Кривизна ствола Высокий (требуется полка) Высокий (ограничение по глубине спуска) Высокий (требуется полка) Отложение солей Высокий Средний Высокий Отложение АСПО Высокий Отложение газогидратов Низкий Мехпримеси Средний Низкий Средний Растепление устья скважин Средний Низкий Средний (нужен термокейс) Недостижение МРП Низкий Высокий (подбор эластомера) Коррозия Низкий

Применяемость методов добычи нефти

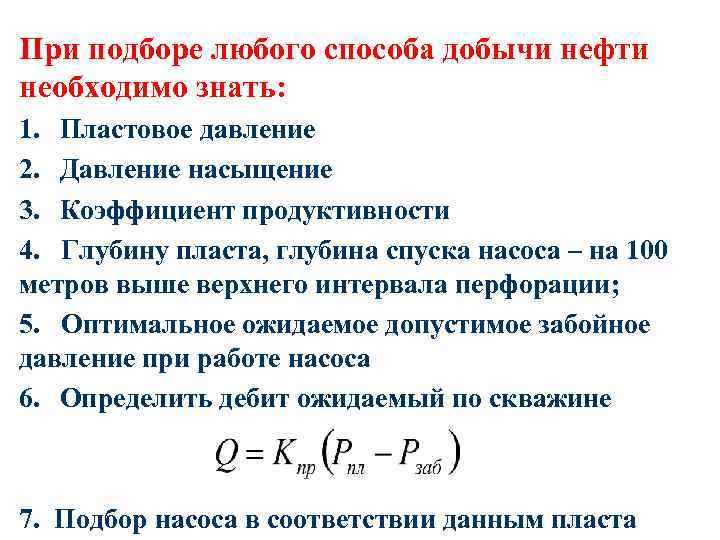

При подборе любого способа добычи нефти необходимо знать: 1. Пластовое давление 2. Давление насыщение 3. Коэффициент продуктивности 4. Глубину пласта, глубина спуска насоса – на 100 метров выше верхнего интервала перфорации; 5. Оптимальное ожидаемое допустимое забойное давление при работе насоса 6. Определить дебит ожидаемый по скважине 7. Подбор насоса в соответствии данным пласта

Путь движения потока

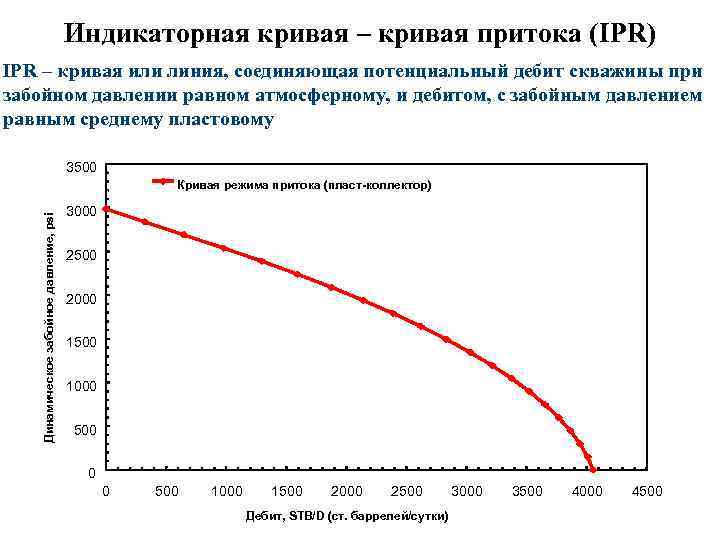

Индикаторная кривая – кривая притока (IPR) IPR – кривая или линия, соединяющая потенциальный дебит скважины при забойном давлении равном атмосферному, и дебитом, с забойным давлением равным среднему пластовому 3500 Динамическое забойное давление, psi Кривая режима притока (пласт-коллектор) 3000 2500 2000 1500 1000 500 0 0 500 1000 1500 2000 2500 Дебит, STB/D (ст. баррелей/сутки) 3000 3500 4000 4500

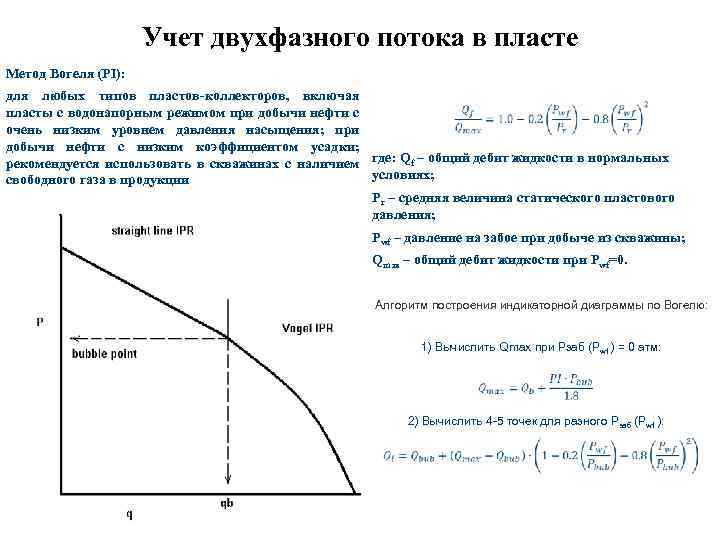

Учет двухфазного потока в пласте Метод Вогеля (PI): для любых типов пластов коллекторов, включая пласты с водонапорным режимом при добычи нефти с очень низким уровнем давления насыщения; при добычи нефти с низким коэффициентом усадки; рекомендуется использовать в скважинах с наличием где: Qf – общий дебит жидкости в нормальных условиях; свободного газа в продукции Pr – средняя величина статического пластового давления; Pwf – давление на забое при добыче из скважины; Qmax – общий дебит жидкости при Pwf=0. Алгоритм построения индикаторной диаграммы по Вогелю: 1) Вычислить Qmax при Рзаб (Pwf ) = 0 атм: 2) Вычислить 4 -5 точек для разного Рзаб (Pwf ):

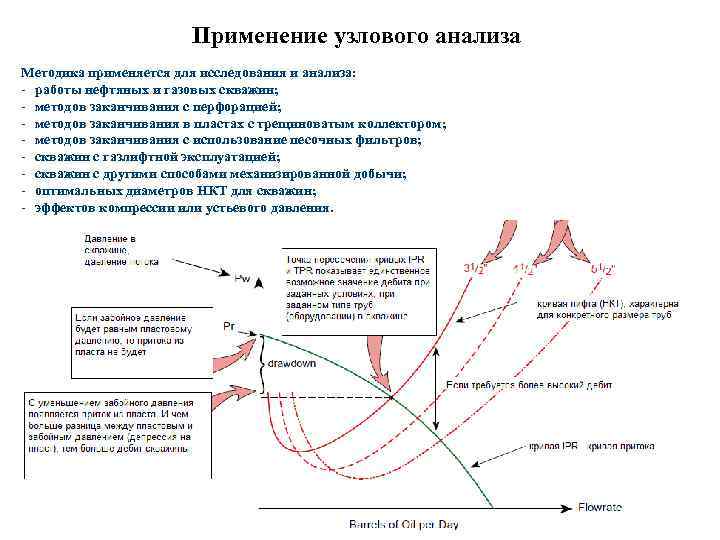

Применение узлового анализа Методика применяется для исследования и анализа: работы нефтяных и газовых скважин; методов заканчивания с перфорацией; методов заканчивания в пластах с трещиноватым коллектором; методов заканчивания с использование песочных фильтров; скважин с газлифтной эксплуатацией; скважин с другими способами механизированной добычи; оптимальных диаметров НКТ для скважин; эффектов компрессии или устьевого давления.

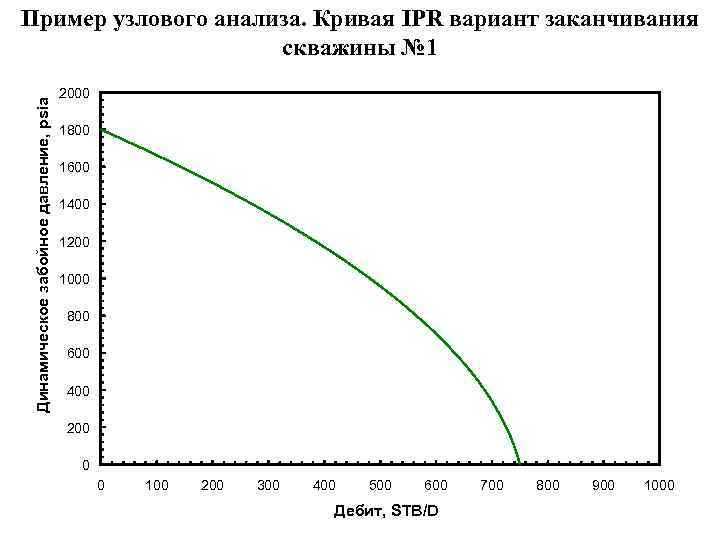

Динамическое забойное давление, psia Пример узлового анализа. Кривая IPR вариант заканчивания скважины № 1 2000 1800 1600 1400 1200 1000 800 600 400 200 0 0 100 200 300 400 500 600 Дебит, STB/D 700 800 900 1000

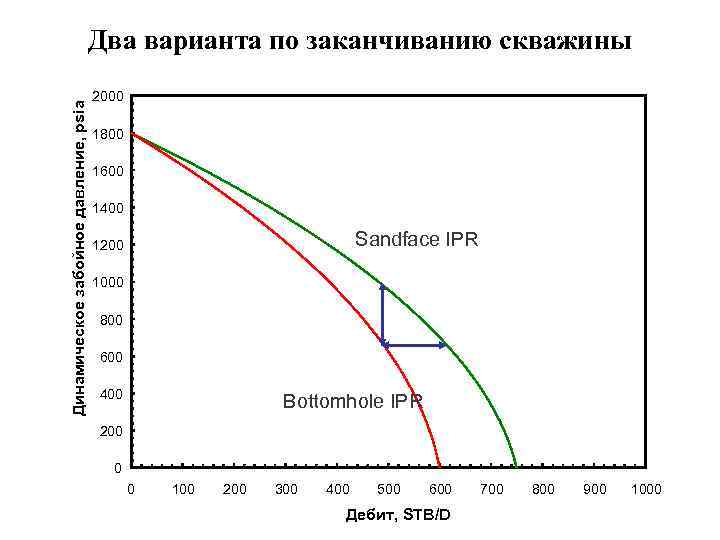

Динамическое забойное давление, psia Два варианта по заканчиванию скважины 2000 1800 1600 1400 Sandface IPR 1200 1000 800 600 400 Bottomhole IPR 200 0 0 100 200 300 400 500 600 Дебит, STB/D 700 800 900 1000

Динамическое забойное давление, psia Спуск НКТ малого диаметра 2000 1800 Tubing Curve 1600 1400 1200 Sandface IPR 1000 800 600 400 Bottomhole IPR 200 0 0 100 200 300 400 500 600 Дебит, STB/D 700 800 900 1000

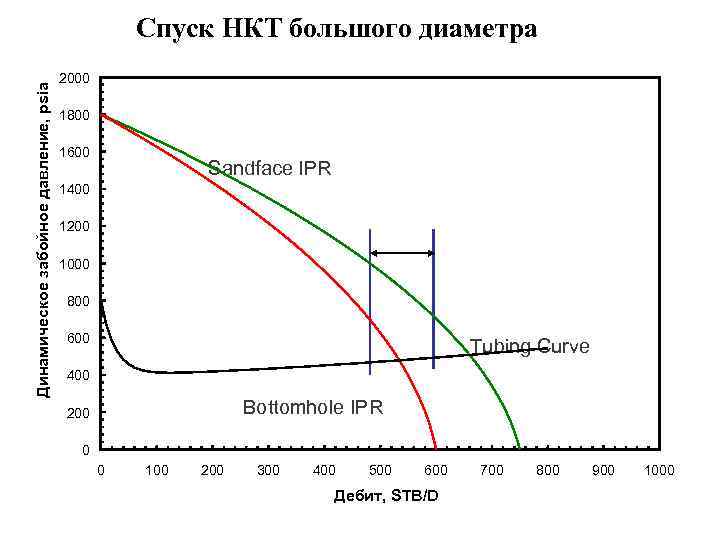

Динамическое забойное давление, psia Спуск НКТ большого диаметра 2000 1800 1600 Sandface IPR 1400 1200 1000 800 600 Tubing Curve 400 Bottomhole IPR 200 0 0 100 200 300 400 500 600 Дебит, STB/D 700 800 900 1000

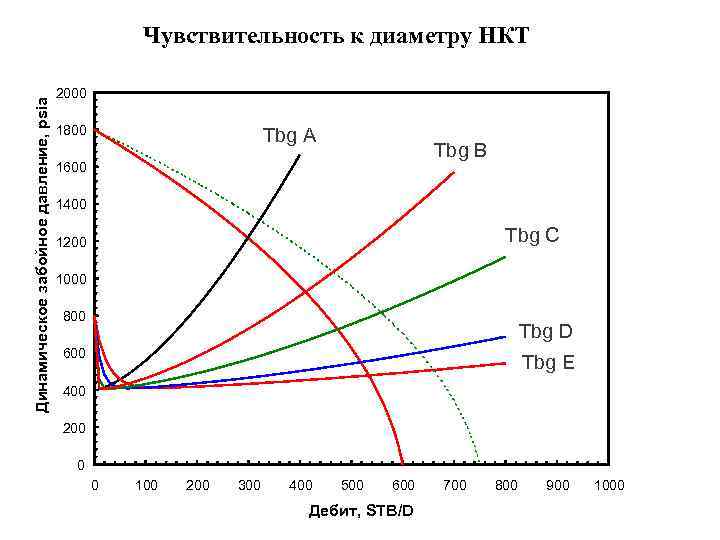

Динамическое забойное давление, psia Чувствительность к диаметру НКТ 2000 1800 Tbg A Tbg B 1600 1400 Tbg C 1200 1000 800 Tbg D 600 Tbg E 400 200 0 0 100 200 300 400 500 600 Дебит, STB/D 700 800 900 1000

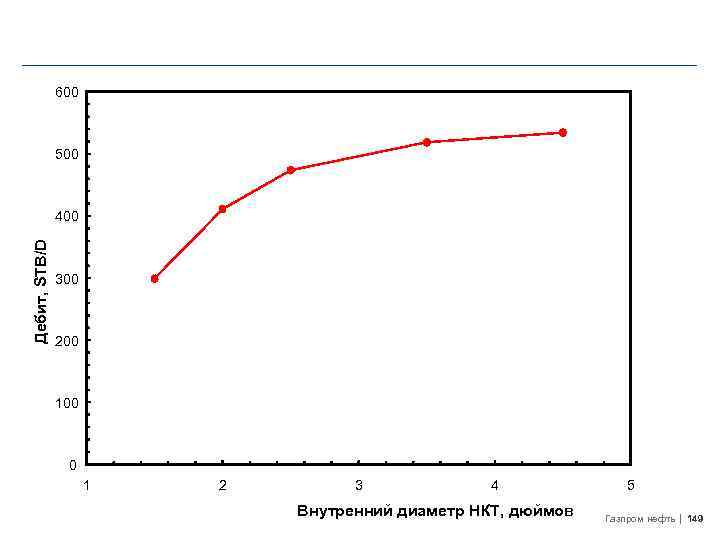

600 500 Дебит, STB/D 400 300 200 100 0 1 2 3 4 Внутренний диаметр НКТ, дюймов 5 Газпром нефть 149

Литературные источники • Моделирование работы скважины: оптимизация добычи и выявление и устранение проблем с использованием метода узлового анализа. J. F. Lea, PLTech LLC, Lubbock TX; Cleon Dunham, Oilfield Automation Consulting, Austin TX

ЛЕКЦИИ ДЛЯ МАГИСТРОВ ТГУ 2016 .ppt