Определение твердости-последняя версия.ppt

- Количество слайдов: 12

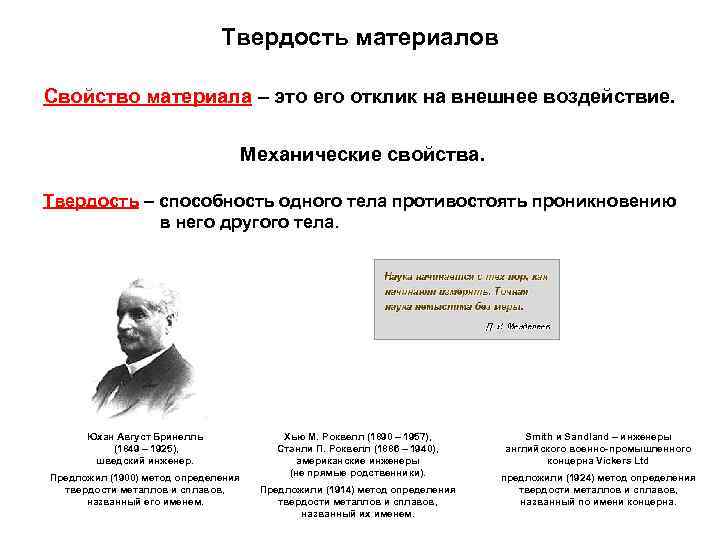

Твердость материалов Свойство материала – это его отклик на внешнее воздействие. Механические свойства. Твердость – способность одного тела противостоять проникновению в него другого тела. Юхан Август Бринелль (1849 – 1925), шведский инженер. Предложил (1900) метод определения твердости металлов и сплавов, названный его именем. Хью М. Роквелл (1890 – 1957), Стэнли П. Роквелл (1886 – 1940), американские инженеры (не прямые родственники). Предложили (1914) метод определения твердости металлов и сплавов, названный их именем. Smith и Sandland – инженеры английского военно-промышленного концерна Vickers Ltd предложили (1924) метод определения твердости металлов и сплавов, названный по имени концерна.

Твердость материалов Свойство материала – это его отклик на внешнее воздействие. Механические свойства. Твердость – способность одного тела противостоять проникновению в него другого тела. Юхан Август Бринелль (1849 – 1925), шведский инженер. Предложил (1900) метод определения твердости металлов и сплавов, названный его именем. Хью М. Роквелл (1890 – 1957), Стэнли П. Роквелл (1886 – 1940), американские инженеры (не прямые родственники). Предложили (1914) метод определения твердости металлов и сплавов, названный их именем. Smith и Sandland – инженеры английского военно-промышленного концерна Vickers Ltd предложили (1924) метод определения твердости металлов и сплавов, названный по имени концерна.

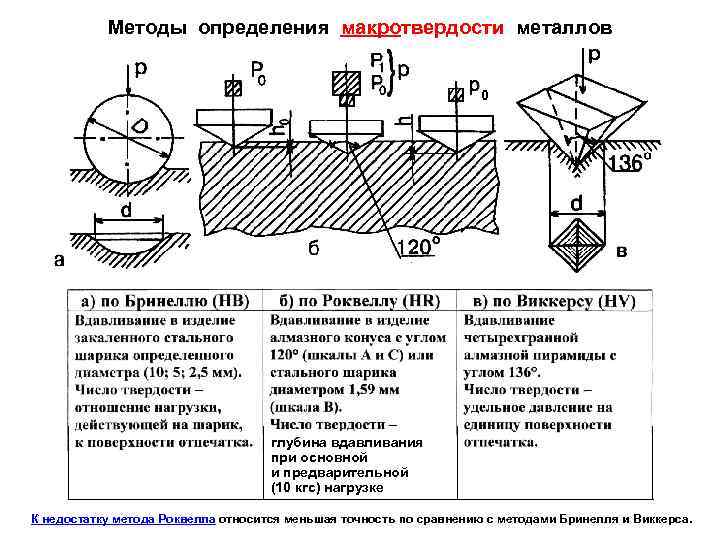

Методы определения макротвердости металлов 0 глубина вдавливания при основной и предварительной (10 кгс) нагрузке К недостатку метода Роквелла относится меньшая точность по сравнению с методами Бринелля и Виккерса.

Методы определения макротвердости металлов 0 глубина вдавливания при основной и предварительной (10 кгс) нагрузке К недостатку метода Роквелла относится меньшая точность по сравнению с методами Бринелля и Виккерса.

Определение твердости по Бринеллю Твердость определяют по формуле: где Р – нагрузка на шарик, кгс; D – диаметр шарика (индентора), мм; d – диаметр отпечатка индентора (шарового сегмента), мм. цена деления шкалы сетки 0, 05 мм кольцо для получения резкого изображения шкалы сетки d Диаметр отпечатка замеряют специальной лупой Бринелля кольцо для получения резкого изображения отпечатка Микроскоп МПБ-2 (лупа Бринелля) поле зрения микроскопа отпечаток индентора

Определение твердости по Бринеллю Твердость определяют по формуле: где Р – нагрузка на шарик, кгс; D – диаметр шарика (индентора), мм; d – диаметр отпечатка индентора (шарового сегмента), мм. цена деления шкалы сетки 0, 05 мм кольцо для получения резкого изображения шкалы сетки d Диаметр отпечатка замеряют специальной лупой Бринелля кольцо для получения резкого изображения отпечатка Микроскоп МПБ-2 (лупа Бринелля) поле зрения микроскопа отпечаток индентора

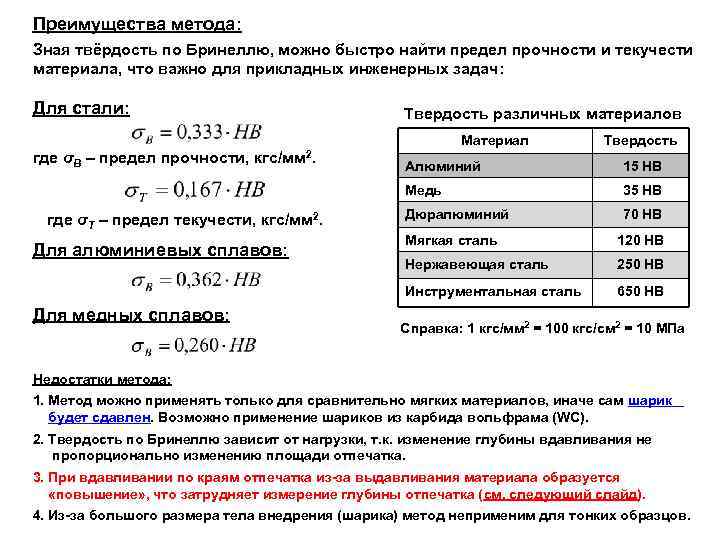

Преимущества метода: Зная твёрдость по Бринеллю, можно быстро найти предел прочности и текучести материала, что важно для прикладных инженерных задач: Для стали: где σΒ – предел прочности, Твердость различных материалов кгс/мм 2. Материал Твердость 15 НВ Медь где σT – предел текучести, кгс/мм 2. Алюминий 35 НВ Дюралюминий 70 НВ Для медных сплавов: Мягкая сталь 120 НВ Нержавеющая сталь 250 НВ Инструментальная сталь Для алюминиевых сплавов: 650 НВ Справка: 1 кгс/мм 2 = 100 кгс/см 2 = 10 МПа Недостатки метода: 1. Метод можно применять только для сравнительно мягких материалов, иначе сам шарик будет сдавлен. Возможно применение шариков из карбида вольфрама (WC). 2. Твердость по Бринеллю зависит от нагрузки, т. к. изменение глубины вдавливания не пропорционально изменению площади отпечатка. 3. При вдавливании по краям отпечатка из-за выдавливания материала образуется «повышение» , что затрудняет измерение глубины отпечатка (см. следующий слайд). 4. Из-за большого размера тела внедрения (шарика) метод неприменим для тонких образцов.

Преимущества метода: Зная твёрдость по Бринеллю, можно быстро найти предел прочности и текучести материала, что важно для прикладных инженерных задач: Для стали: где σΒ – предел прочности, Твердость различных материалов кгс/мм 2. Материал Твердость 15 НВ Медь где σT – предел текучести, кгс/мм 2. Алюминий 35 НВ Дюралюминий 70 НВ Для медных сплавов: Мягкая сталь 120 НВ Нержавеющая сталь 250 НВ Инструментальная сталь Для алюминиевых сплавов: 650 НВ Справка: 1 кгс/мм 2 = 100 кгс/см 2 = 10 МПа Недостатки метода: 1. Метод можно применять только для сравнительно мягких материалов, иначе сам шарик будет сдавлен. Возможно применение шариков из карбида вольфрама (WC). 2. Твердость по Бринеллю зависит от нагрузки, т. к. изменение глубины вдавливания не пропорционально изменению площади отпечатка. 3. При вдавливании по краям отпечатка из-за выдавливания материала образуется «повышение» , что затрудняет измерение глубины отпечатка (см. следующий слайд). 4. Из-за большого размера тела внедрения (шарика) метод неприменим для тонких образцов.

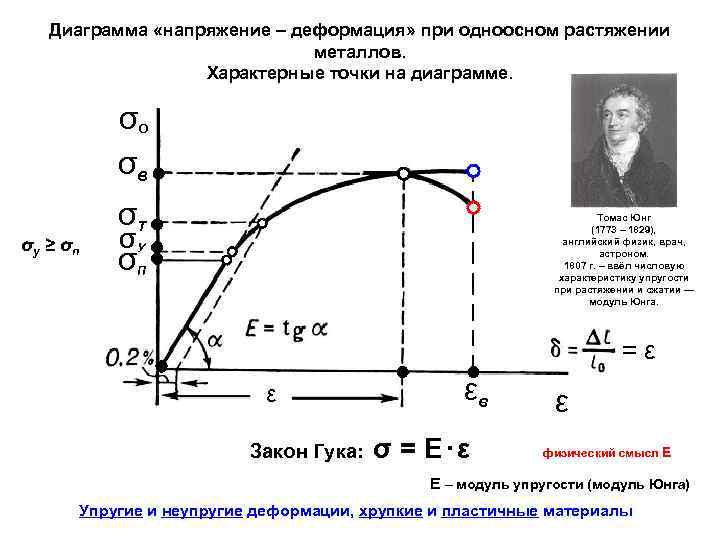

Диаграмма «напряжение – деформация» при одноосном растяжении металлов. Характерные точки на диаграмме. σ σв ааа О аааппп σу ≥ σп σТ σ σ аааппп У П аааппп Томас Юнг (1773 – 1829), английский физик, врач, астроном. 1807 г. – ввёл числовую характеристику упругости при растяжении и сжатии — модуль Юнга. аааппп =ε аааппп Закон Гука: εв σ = Е·ε ε физический смысл Е Е – модуль упругости (модуль Юнга) Упругие и неупругие деформации, хрупкие и пластичные материалы

Диаграмма «напряжение – деформация» при одноосном растяжении металлов. Характерные точки на диаграмме. σ σв ааа О аааппп σу ≥ σп σТ σ σ аааппп У П аааппп Томас Юнг (1773 – 1829), английский физик, врач, астроном. 1807 г. – ввёл числовую характеристику упругости при растяжении и сжатии — модуль Юнга. аааппп =ε аааппп Закон Гука: εв σ = Е·ε ε физический смысл Е Е – модуль упругости (модуль Юнга) Упругие и неупругие деформации, хрупкие и пластичные материалы

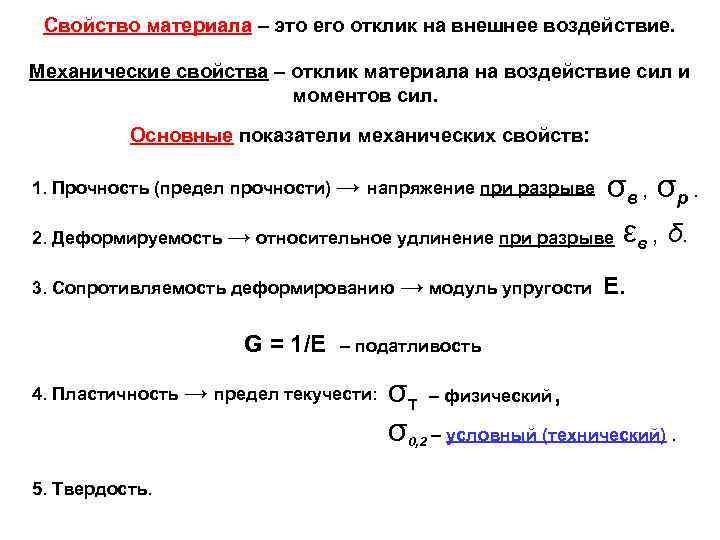

Свойство материала – это его отклик на внешнее воздействие. Механические свойства – отклик материала на воздействие сил и моментов сил. Основные показатели механических свойств: σв , σр. 2. Деформируемость → относительное удлинение при разрыве εв , δ. 1. Прочность (предел прочности) → напряжение при разрыве 3. Сопротивляемость деформированию G = 1/Е – податливость 4. Пластичность → предел текучести: 5. Твердость. → модуль упругости Е. σт – физический, σ0, 2 – условный (технический).

Свойство материала – это его отклик на внешнее воздействие. Механические свойства – отклик материала на воздействие сил и моментов сил. Основные показатели механических свойств: σв , σр. 2. Деформируемость → относительное удлинение при разрыве εв , δ. 1. Прочность (предел прочности) → напряжение при разрыве 3. Сопротивляемость деформированию G = 1/Е – податливость 4. Пластичность → предел текучести: 5. Твердость. → модуль упругости Е. σт – физический, σ0, 2 – условный (технический).

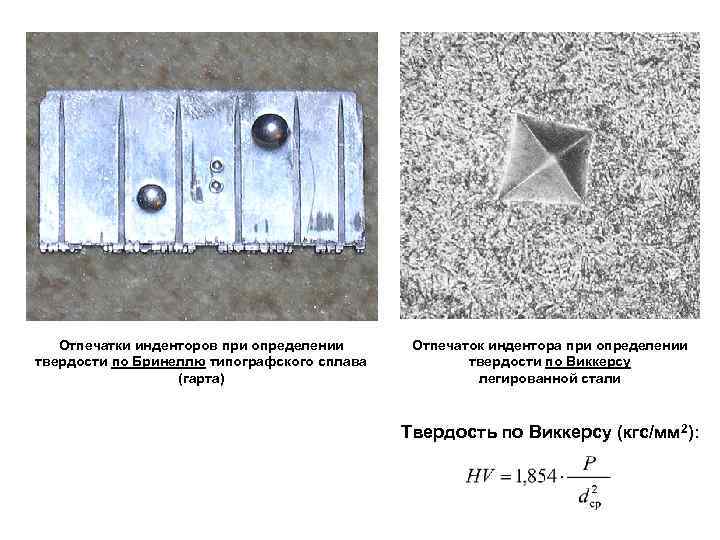

Отпечатки инденторов при определении твердости по Бринеллю типографского сплава (гарта) Отпечаток индентора при определении твердости по Виккерсу легированной стали Твердость по Виккерсу (кгс/мм 2):

Отпечатки инденторов при определении твердости по Бринеллю типографского сплава (гарта) Отпечаток индентора при определении твердости по Виккерсу легированной стали Твердость по Виккерсу (кгс/мм 2):

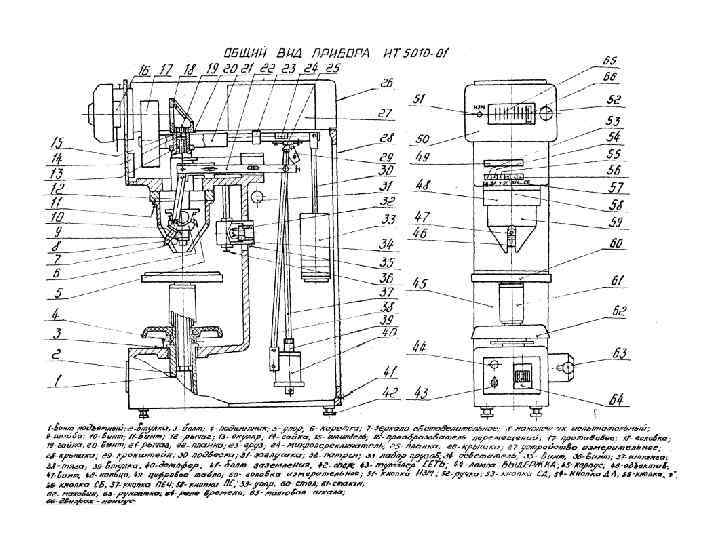

Универсальный прибор с электронной отсчетной системой для измерения твердости металлов и сплавов ИТ 5010 -01 М Прибор предназначен для измерения твердости металлов и сплавов по методам Бринелля и Виккерса. Стационарный твердомер ТH 500 для определения твердости металлов и сплавов Прибор предназначен для измерения твердости металлов и сплавов по методу Роквелла.

Универсальный прибор с электронной отсчетной системой для измерения твердости металлов и сплавов ИТ 5010 -01 М Прибор предназначен для измерения твердости металлов и сплавов по методам Бринелля и Виккерса. Стационарный твердомер ТH 500 для определения твердости металлов и сплавов Прибор предназначен для измерения твердости металлов и сплавов по методу Роквелла.

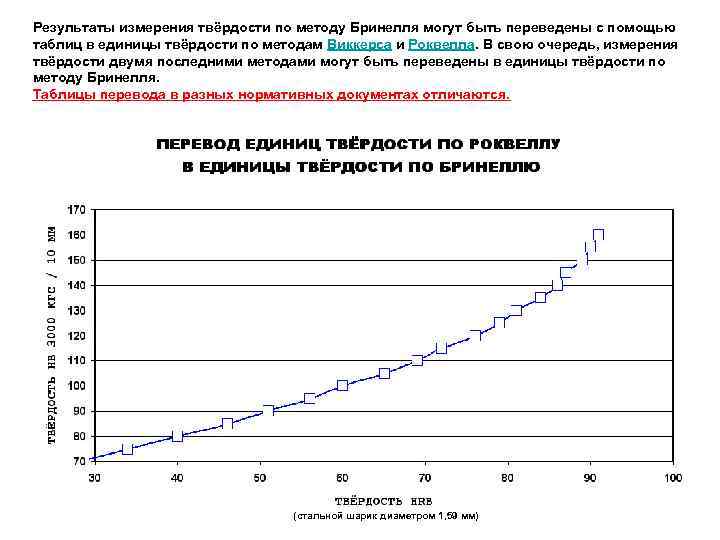

Результаты измерения твёрдости по методу Бринелля могут быть переведены с помощью таблиц в единицы твёрдости по методам Виккерса и Роквелла. В свою очередь, измерения твёрдости двумя последними методами могут быть переведены в единицы твёрдости по методу Бринелля. Таблицы перевода в разных нормативных документах отличаются. (стальной шарик диаметром 1, 59 мм)

Результаты измерения твёрдости по методу Бринелля могут быть переведены с помощью таблиц в единицы твёрдости по методам Виккерса и Роквелла. В свою очередь, измерения твёрдости двумя последними методами могут быть переведены в единицы твёрдости по методу Бринелля. Таблицы перевода в разных нормативных документах отличаются. (стальной шарик диаметром 1, 59 мм)

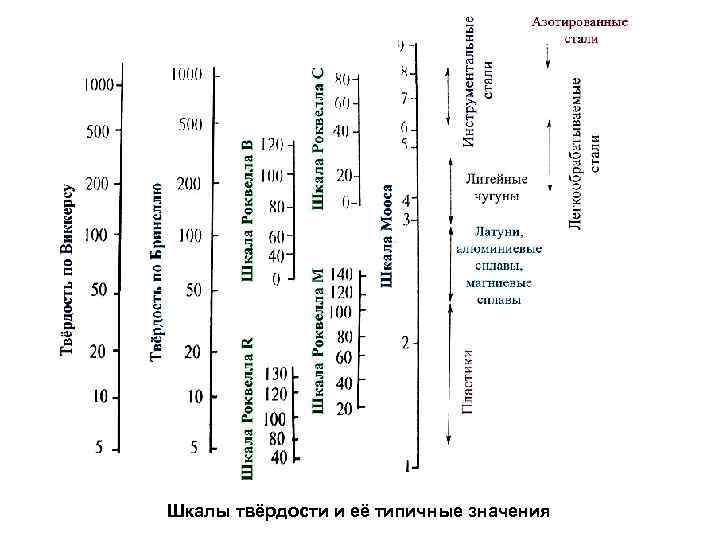

Шкалы твёрдости и её типичные значения

Шкалы твёрдости и её типичные значения

Микротвердость – твердость участков микроструктуры материала. Измеряется вдавливанием алмазной пирамиды с углом между гранями при вершине 1360 под нагрузкой менее 2 н (от 1 до 200 гс). Размеры отпечатка определяют под микроскопом, а затем по специальным таблицам пересчитывают на число твердости по Виккерсу – отношение нагрузки к площади поверхности отпечатка. Прибор для определения микротвердости обеспечивает возможность выбора участка микроструктуры, где будет произведено вдавливание; благодаря этому, а также вследствие малых размеров отпечатка можно измерять микроструктуру кристаллов отдельных фаз или различных участков зерна. Данные о микроструктуре используют для изучения неоднородности распределения растворимых примесей по зерну, исследования пластической деформации, построения диаграмм фазового равновесия и т. д. Микротвердомер ПМТ-3

Микротвердость – твердость участков микроструктуры материала. Измеряется вдавливанием алмазной пирамиды с углом между гранями при вершине 1360 под нагрузкой менее 2 н (от 1 до 200 гс). Размеры отпечатка определяют под микроскопом, а затем по специальным таблицам пересчитывают на число твердости по Виккерсу – отношение нагрузки к площади поверхности отпечатка. Прибор для определения микротвердости обеспечивает возможность выбора участка микроструктуры, где будет произведено вдавливание; благодаря этому, а также вследствие малых размеров отпечатка можно измерять микроструктуру кристаллов отдельных фаз или различных участков зерна. Данные о микроструктуре используют для изучения неоднородности распределения растворимых примесей по зерну, исследования пластической деформации, построения диаграмм фазового равновесия и т. д. Микротвердомер ПМТ-3