Тормозной привод

Тормозной привод

Классификация тормозных приводов Проводится по типу привода, источнику энергии для целей торможения, способу передачи работы от командного органа ( педаль, рычаг) к тормозным механизмам, степени автоматичности.

Классификация тормозных приводов Проводится по типу привода, источнику энергии для целей торможения, способу передачи работы от командного органа ( педаль, рычаг) к тормозным механизмам, степени автоматичности.

Механические тормозные приводы Применяются обычно для ручных станочных тормозов. В конструкции механического привода следует отдавать предпочтение элементам, работающим на растяжение и обладающим более высоким коэффициентом жесткости kж=SТ/SФ SТ и SФ- теоретическое и фактическое перемещение тормозной педали или рычага с учетом упругих деформаций. Определение передаточных чисел и ходов перемещения деталей механического привода не представляет трудностей.

Механические тормозные приводы Применяются обычно для ручных станочных тормозов. В конструкции механического привода следует отдавать предпочтение элементам, работающим на растяжение и обладающим более высоким коэффициентом жесткости kж=SТ/SФ SТ и SФ- теоретическое и фактическое перемещение тормозной педали или рычага с учетом упругих деформаций. Определение передаточных чисел и ходов перемещения деталей механического привода не представляет трудностей.

Гидравлические приводы Усилия в элементах гидравлического тормозного привода определяется законами гидростатики. Давление жидкости внутри системы ρ0=(0, 4 *PП*i. П)/(π*D 2), где PП-сила давления на педаль, i. П-передаточное число педального привода, D-диаметр главного тормозного цилиндра.

Гидравлические приводы Усилия в элементах гидравлического тормозного привода определяется законами гидростатики. Давление жидкости внутри системы ρ0=(0, 4 *PП*i. П)/(π*D 2), где PП-сила давления на педаль, i. П-передаточное число педального привода, D-диаметр главного тормозного цилиндра.

Пневматические и комбинированные приводы применяются на автомобилях и автопоездах среднего и большого веса. Вследствие давления воздуха по сравнению с жидкостью в гидравлическом приводе вес пневматического привода значительно выше.

Пневматические и комбинированные приводы применяются на автомобилях и автопоездах среднего и большого веса. Вследствие давления воздуха по сравнению с жидкостью в гидравлическом приводе вес пневматического привода значительно выше.

ОСНОВНЫЕ РАСЧЕТЫ ТОРМОЗНОГО ПРИВОДА

ОСНОВНЫЕ РАСЧЕТЫ ТОРМОЗНОГО ПРИВОДА

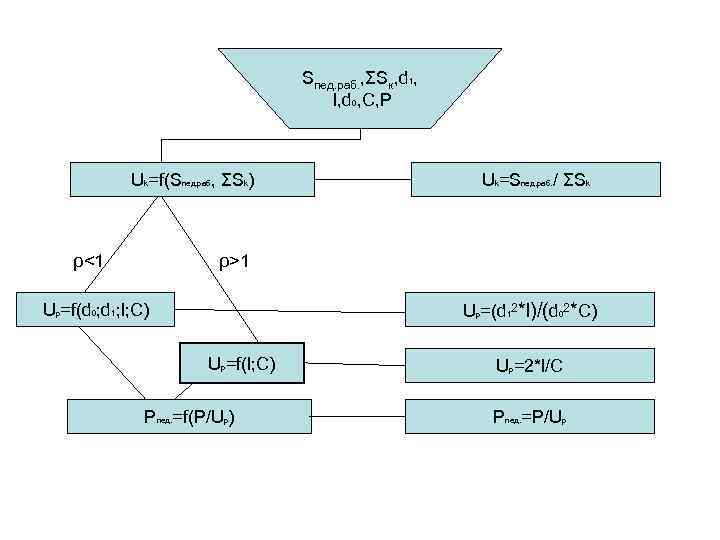

Ѕпед. раб. , ΣЅк, d 1, l, d 0, C, P Uk=f(Sпед. раб, ΣSk) ρ<1 Uk=Sпед. раб. / ΣSk ρ>1 Up=(d 12*l)/(d 02*C) Up=f(d 0; d 1; l; C) Up=f(l; C) Pпед. =f(P/Up) Up=2*l/C Pпед. =P/Up

Ѕпед. раб. , ΣЅк, d 1, l, d 0, C, P Uk=f(Sпед. раб, ΣSk) ρ<1 Uk=Sпед. раб. / ΣSk ρ>1 Up=(d 12*l)/(d 02*C) Up=f(d 0; d 1; l; C) Up=f(l; C) Pпед. =f(P/Up) Up=2*l/C Pпед. =P/Up

Где S -рабочий ход педали или рычага тормоза; ΣS -суммарное перемещение концов колодок в месте их соединения с поршнями или кулаком; d и d -диаметры, соответственно, рабочего и главного тормозных цилиндров; l-плечо приложения силы P ; C-плечо приложения силы к штоку главного тормозного цилиндра; Для пневматического тормозного привода: l-длина рычага привода вала разжимного кулака; C-плечо пары сил, возникающих в точках контакта разжимного кулака с тормозными колодками. Р-сила, разжимающая тормозные колодки пед. раб. к 1 0 пед.

Где S -рабочий ход педали или рычага тормоза; ΣS -суммарное перемещение концов колодок в месте их соединения с поршнями или кулаком; d и d -диаметры, соответственно, рабочего и главного тормозных цилиндров; l-плечо приложения силы P ; C-плечо приложения силы к штоку главного тормозного цилиндра; Для пневматического тормозного привода: l-длина рычага привода вала разжимного кулака; C-плечо пары сил, возникающих в точках контакта разжимного кулака с тормозными колодками. Р-сила, разжимающая тормозные колодки пед. раб. к 1 0 пед.