ТИТАН И ЕГО СПЛАВЫ

ТИТАН И ЕГО СПЛАВЫ

Титан ( Ti) – металл IV группы , относящийся к переходным элементам атомный номер 22, атомная масса 47, 3. Температура плавления (1668± 5)0 С Титан по распространенности в земной коре занимает среди конструкционных металлов четвертое место, уступая лишь алюминию, железу и магнию. Удельный вес 4500 кг/м 3 Коэффициент теплопроводности составляет 18, 85 Вт/(м·К), почти в 13 раз ниже, чем у алюминия и в 4 раза ниже, чем у железа. Низкий коэффициент линейного термического расширения – 8, 15 106 К-1, составляет 50 % от коэффициента расширения аустенитной нержавеющей стали.

Титан ( Ti) – металл IV группы , относящийся к переходным элементам атомный номер 22, атомная масса 47, 3. Температура плавления (1668± 5)0 С Титан по распространенности в земной коре занимает среди конструкционных металлов четвертое место, уступая лишь алюминию, железу и магнию. Удельный вес 4500 кг/м 3 Коэффициент теплопроводности составляет 18, 85 Вт/(м·К), почти в 13 раз ниже, чем у алюминия и в 4 раза ниже, чем у железа. Низкий коэффициент линейного термического расширения – 8, 15 106 К-1, составляет 50 % от коэффициента расширения аустенитной нержавеющей стали.

Модуль упругости у титана низкий – 112 ГПа, почти в два раза меньше, чем у железа и никеля. Титан – твердый металл, в 12 раз тверже алюминия, в 4 раза – железа и меди. Удельная прочность высокопрочных титановых сплавов выше, чем у максимально прочных сталей. Сплавы титана удовлетворительно обрабатываются, прокатываются и штампуются при обычных температурах, хорошо свариваются. Титан химически стоек. На поверхности титана легко образуется стойкая оксидная пленка, повышающая сопротивление коррозии в морской воде, в некоторых кислотах и других агрессивных средах. . Во влажном воздухе, в морской воде и азотной кислоте он противостоит коррозии не хуже нержавеющей стали, а в соляной кислоте во много раз лучше ее. Титан устойчив к кавитационной коррозии под напряжением.

Модуль упругости у титана низкий – 112 ГПа, почти в два раза меньше, чем у железа и никеля. Титан – твердый металл, в 12 раз тверже алюминия, в 4 раза – железа и меди. Удельная прочность высокопрочных титановых сплавов выше, чем у максимально прочных сталей. Сплавы титана удовлетворительно обрабатываются, прокатываются и штампуются при обычных температурах, хорошо свариваются. Титан химически стоек. На поверхности титана легко образуется стойкая оксидная пленка, повышающая сопротивление коррозии в морской воде, в некоторых кислотах и других агрессивных средах. . Во влажном воздухе, в морской воде и азотной кислоте он противостоит коррозии не хуже нержавеющей стали, а в соляной кислоте во много раз лучше ее. Титан устойчив к кавитационной коррозии под напряжением.

Обладает большим удельным электросопротивлением, которое в зависимости от содержания примесей колеблется в пределах от 0, 0042 до 0, 008 Ом/ м. Титан – металл парамагнитный. К недостаткам титана относятся высокая стоимость производства, низкий модуль упругости, активное взаимодействие при высоких температурах со всеми атмосферными газами, склонность титана к водородной хрупкости. Технология плавки титановых сплавов – вакуумно-дуговой переплав. . Технический титан изготавливают двух марок: ВТ 1 -00 ( 99, 53 % Ti) и ВТ 1 -0 (99, 46 % Ti).

Обладает большим удельным электросопротивлением, которое в зависимости от содержания примесей колеблется в пределах от 0, 0042 до 0, 008 Ом/ м. Титан – металл парамагнитный. К недостаткам титана относятся высокая стоимость производства, низкий модуль упругости, активное взаимодействие при высоких температурах со всеми атмосферными газами, склонность титана к водородной хрупкости. Технология плавки титановых сплавов – вакуумно-дуговой переплав. . Технический титан изготавливают двух марок: ВТ 1 -00 ( 99, 53 % Ti) и ВТ 1 -0 (99, 46 % Ti).

Технический титан маркируют в зависимости от содержания примесей BT 1– 0 (сумма примесей < 0, 55 %), BT 1– 00 (сумма примесей < 0, 398 %). Методом зонной плавки или методом термической диссоциации четырех иодидного титана получают чистейший иодидный титан (сумма примесей < 0, 1 %). На механические свойства титана значительно влияют примеси кислорода, водорода, углерода и азота, которые образуют с титаном твердые растворы внедрения и промежуточные фазы: оксиды, гидриды, карбиды и нитриды, повышая его характеристики прочности при одновременном снижении пластичности. Поэтому содержание этих примесей в титане ограничено сотыми и даже тысячными долями процента. Опасность водородной хрупкости, особенно в напряженных сварных конструкциях ограничивает содержание водорода. В техническом титане оно находится в пределах 0, 008 – 0, 012 %.

Технический титан маркируют в зависимости от содержания примесей BT 1– 0 (сумма примесей < 0, 55 %), BT 1– 00 (сумма примесей < 0, 398 %). Методом зонной плавки или методом термической диссоциации четырех иодидного титана получают чистейший иодидный титан (сумма примесей < 0, 1 %). На механические свойства титана значительно влияют примеси кислорода, водорода, углерода и азота, которые образуют с титаном твердые растворы внедрения и промежуточные фазы: оксиды, гидриды, карбиды и нитриды, повышая его характеристики прочности при одновременном снижении пластичности. Поэтому содержание этих примесей в титане ограничено сотыми и даже тысячными долями процента. Опасность водородной хрупкости, особенно в напряженных сварных конструкциях ограничивает содержание водорода. В техническом титане оно находится в пределах 0, 008 – 0, 012 %.

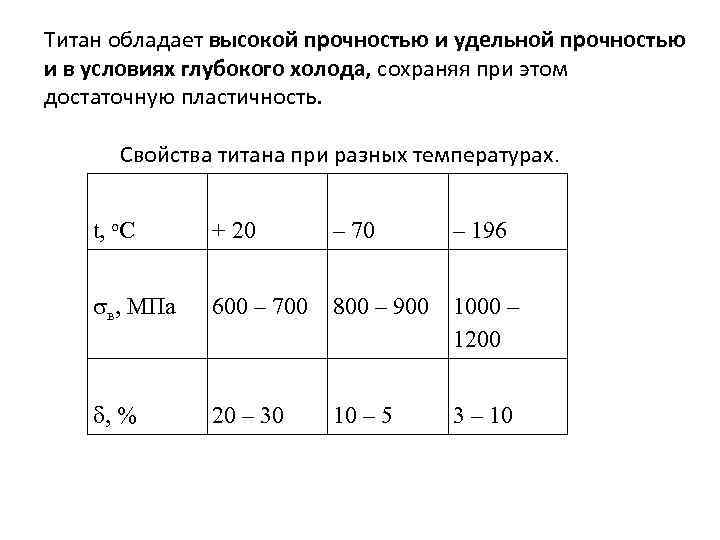

Титан обладает высокой прочностью и удельной прочностью и в условиях глубокого холода, сохраняя при этом достаточную пластичность. Свойства титана при разных температурах. t, о. С + 20 – 70 – 196 в, МПа 600 – 700 800 – 900 1000 – 1200 , % 20 – 30 10 – 5 3 – 10

Титан обладает высокой прочностью и удельной прочностью и в условиях глубокого холода, сохраняя при этом достаточную пластичность. Свойства титана при разных температурах. t, о. С + 20 – 70 – 196 в, МПа 600 – 700 800 – 900 1000 – 1200 , % 20 – 30 10 – 5 3 – 10

Титан имеет две полиморфные модификации: низкотемпературная модификация –Ti, устойчива до 8820 С, (ГП – решетка с периодами а = 0, 296 нм, с = 0, 472 нм). Плотность 4, 505 г/см 3 высокотемпературная –Ti, устойчивая выше 882 о. С (ОЦК решетка с периодом а = 0, 332 нм). При 9000 С плотность 4, 32 г/см 3 Значение температуры полиморфного превращения у титана весьма стабильно: охлаждение со скоростью в несколько сотен или тысяч градусов в секунду не изменяет ее величины, и только при скорости охлаждения около 10 000° С/с обнаруживается снижение температуры превращения примерно на 30°. Существенное изменение температуры полиморфного превращения может быть достигнуто за счет легирования.

Титан имеет две полиморфные модификации: низкотемпературная модификация –Ti, устойчива до 8820 С, (ГП – решетка с периодами а = 0, 296 нм, с = 0, 472 нм). Плотность 4, 505 г/см 3 высокотемпературная –Ti, устойчивая выше 882 о. С (ОЦК решетка с периодом а = 0, 332 нм). При 9000 С плотность 4, 32 г/см 3 Значение температуры полиморфного превращения у титана весьма стабильно: охлаждение со скоростью в несколько сотен или тысяч градусов в секунду не изменяет ее величины, и только при скорости охлаждения около 10 000° С/с обнаруживается снижение температуры превращения примерно на 30°. Существенное изменение температуры полиморфного превращения может быть достигнуто за счет легирования.

Сплавы титана Взаимодействие титана с легирующими элементами. • Принято характеризовать элементы, легирующие титан, по их влиянию на температуру полиморфного превращения. • Элементы, повышающие эту температуру, и расширяющие область существования α–модификации, относятся к группе α–стабилизаторов. В эту группу входят: Аl, Ga, Се, La, С, О, N • Элементы, понижающие температуру полиморфного превращения и расширяющие область существования β– модификации, относятся к группе β–стабилизаторов. В эту группу входят: Мо, V, Nb, Та, Zr, Hf, W, Cr, Mn, Fe, Со, Si, Ag и др.

Сплавы титана Взаимодействие титана с легирующими элементами. • Принято характеризовать элементы, легирующие титан, по их влиянию на температуру полиморфного превращения. • Элементы, повышающие эту температуру, и расширяющие область существования α–модификации, относятся к группе α–стабилизаторов. В эту группу входят: Аl, Ga, Се, La, С, О, N • Элементы, понижающие температуру полиморфного превращения и расширяющие область существования β– модификации, относятся к группе β–стабилизаторов. В эту группу входят: Мо, V, Nb, Та, Zr, Hf, W, Cr, Mn, Fe, Со, Si, Ag и др.

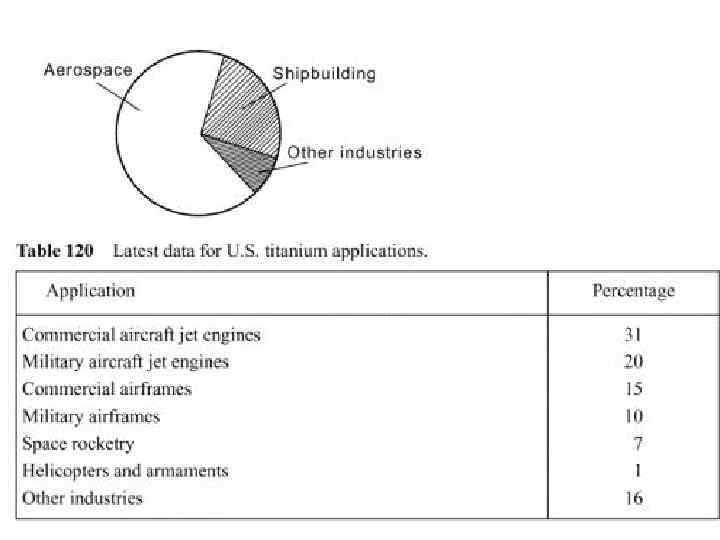

АВИАЦИОННАЯ ПРОМЫШЛЕННОСТЬ - ПЕРВЫЙ И ОСНОВНОЙ ПОТРЕБИТЕЛЬ ТИТАНА • Требования к материалам для авиастроения: 1. малый вес 2. высокая удельная прочность 3. жаропрочность 4. сопротивление усталостным нагрузкам 5. трещиностойкость 6. коррозионная стойкость • В дозвуковых самолетах широко применялся алюминий. • Авиатехника сверхзвуковых скоростей - повышенные температуры обшивки летательного аппарата, (алюминий не может быть использован из-за низкой жаропрочности), работа в сложной комбинации силовых и температурных полей при воздействии агрессивных сред, излучений и высоких давлений. Этим требованиям отвечает титан и его сплавы. • Сегодня самолеты становятся еще более титаноемкими. Это связано с тем, что в новых авиалайнерах увеличивается доля композиционных материалов, с которыми алюминий активно взаимодействует и коррозирует. Титан не подвержен таким процессам и увеличивает ресурс комплектующих изделий

АВИАЦИОННАЯ ПРОМЫШЛЕННОСТЬ - ПЕРВЫЙ И ОСНОВНОЙ ПОТРЕБИТЕЛЬ ТИТАНА • Требования к материалам для авиастроения: 1. малый вес 2. высокая удельная прочность 3. жаропрочность 4. сопротивление усталостным нагрузкам 5. трещиностойкость 6. коррозионная стойкость • В дозвуковых самолетах широко применялся алюминий. • Авиатехника сверхзвуковых скоростей - повышенные температуры обшивки летательного аппарата, (алюминий не может быть использован из-за низкой жаропрочности), работа в сложной комбинации силовых и температурных полей при воздействии агрессивных сред, излучений и высоких давлений. Этим требованиям отвечает титан и его сплавы. • Сегодня самолеты становятся еще более титаноемкими. Это связано с тем, что в новых авиалайнерах увеличивается доля композиционных материалов, с которыми алюминий активно взаимодействует и коррозирует. Титан не подвержен таким процессам и увеличивает ресурс комплектующих изделий

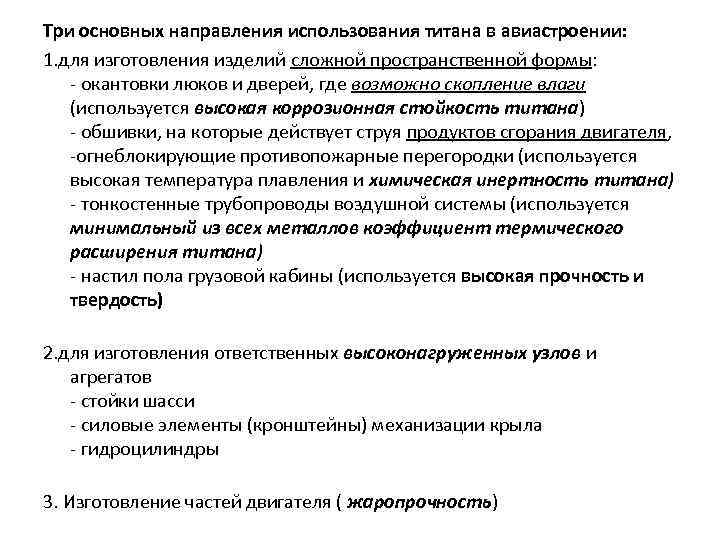

Три основных направления использования титана в авиастроении: 1. для изготовления изделий сложной пространственной формы: - окантовки люков и дверей, где возможно скопление влаги (используется высокая коррозионная стойкость титана) - обшивки, на которые действует струя продуктов сгорания двигателя, -огнеблокирующие противопожарные перегородки (используется высокая температура плавления и химическая инертность титана) - тонкостенные трубопроводы воздушной системы (используется минимальный из всех металлов коэффициент термического расширения титана) - настил пола грузовой кабины (используется высокая прочность и твердость) 2. для изготовления ответственных высоконагруженных узлов и агрегатов - стойки шасси - силовые элементы (кронштейны) механизации крыла - гидроцилиндры 3. Изготовление частей двигателя ( жаропрочность)

Три основных направления использования титана в авиастроении: 1. для изготовления изделий сложной пространственной формы: - окантовки люков и дверей, где возможно скопление влаги (используется высокая коррозионная стойкость титана) - обшивки, на которые действует струя продуктов сгорания двигателя, -огнеблокирующие противопожарные перегородки (используется высокая температура плавления и химическая инертность титана) - тонкостенные трубопроводы воздушной системы (используется минимальный из всех металлов коэффициент термического расширения титана) - настил пола грузовой кабины (используется высокая прочность и твердость) 2. для изготовления ответственных высоконагруженных узлов и агрегатов - стойки шасси - силовые элементы (кронштейны) механизации крыла - гидроцилиндры 3. Изготовление частей двигателя ( жаропрочность)

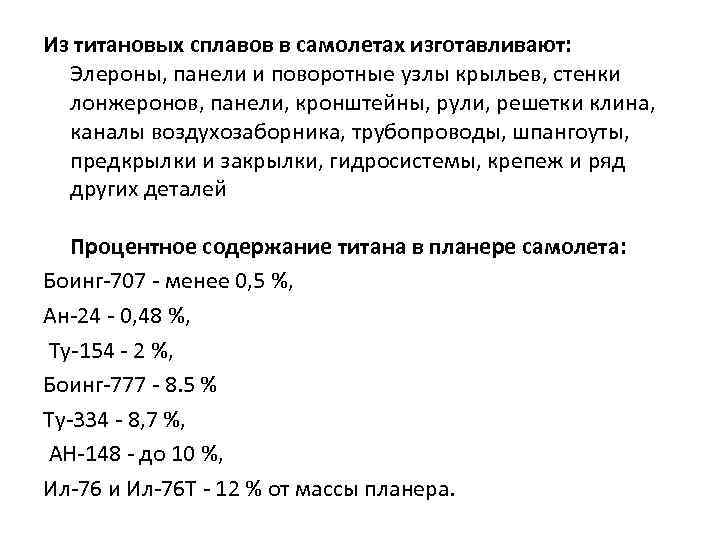

Из титановых сплавов в самолетах изготавливают: Элероны, панели и поворотные узлы крыльев, стенки лонжеронов, панели, кронштейны, рули, решетки клина, каналы воздухозаборника, трубопроводы, шпангоуты, предкрылки и закрылки, гидросистемы, крепеж и ряд других деталей Процентное содержание титана в планере самолета: Боинг-707 - менее 0, 5 %, Ан-24 - 0, 48 %, Ту-154 - 2 %, Боинг-777 - 8. 5 % Ту-334 - 8, 7 %, АН-148 - до 10 %, Ил-76 и Ил-76 Т - 12 % от массы планера.

Из титановых сплавов в самолетах изготавливают: Элероны, панели и поворотные узлы крыльев, стенки лонжеронов, панели, кронштейны, рули, решетки клина, каналы воздухозаборника, трубопроводы, шпангоуты, предкрылки и закрылки, гидросистемы, крепеж и ряд других деталей Процентное содержание титана в планере самолета: Боинг-707 - менее 0, 5 %, Ан-24 - 0, 48 %, Ту-154 - 2 %, Боинг-777 - 8. 5 % Ту-334 - 8, 7 %, АН-148 - до 10 %, Ил-76 и Ил-76 Т - 12 % от массы планера.

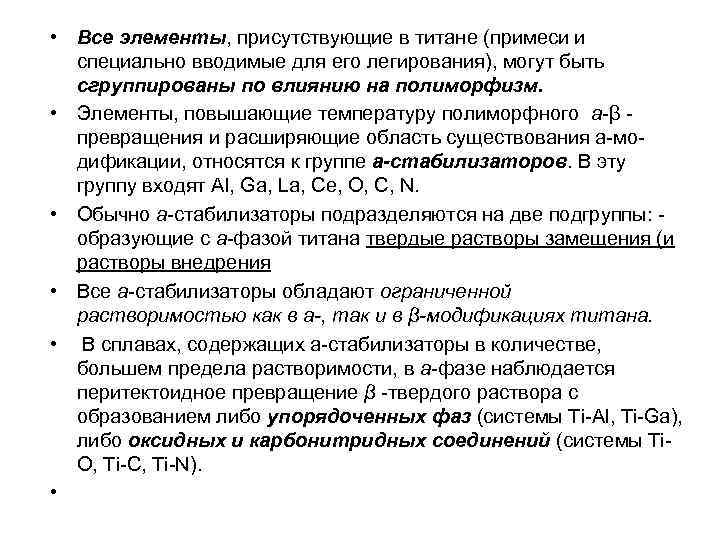

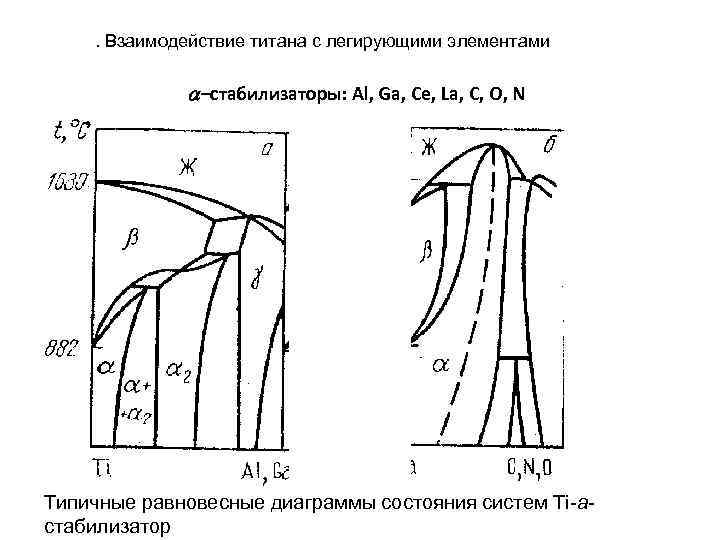

• Все элементы, присутствующие в титане (примеси и специально вводимые для его легирования), могут быть сгруппированы по влиянию на полиморфизм. • Элементы, повышающие температуру полиморфного а-β превращения и расширяющие область существования а-модификации, относятся к группе а-стабилизаторов. В эту группу входят Аl, Ga, La, Се, О, С, N. • Обычно а-стабилизаторы подразделяются на две подгруппы: образующие с а-фазой титана твердые растворы замещения (и растворы внедрения • Все а-стабилизаторы обладают ограниченной растворимостью как в а-, так и в β-модификациях титана. • В сплавах, содержащих а-стабилизаторы в количестве, большем предела растворимости, в а-фазе наблюдается перитектоидное превращение β -твердого раствора с образованием либо упорядоченных фаз (системы Ti-Аl, Ti-Ga), либо оксидных и карбонитридных соединений (системы Ti. О, Ti-С, Ti-N). •

• Все элементы, присутствующие в титане (примеси и специально вводимые для его легирования), могут быть сгруппированы по влиянию на полиморфизм. • Элементы, повышающие температуру полиморфного а-β превращения и расширяющие область существования а-модификации, относятся к группе а-стабилизаторов. В эту группу входят Аl, Ga, La, Се, О, С, N. • Обычно а-стабилизаторы подразделяются на две подгруппы: образующие с а-фазой титана твердые растворы замещения (и растворы внедрения • Все а-стабилизаторы обладают ограниченной растворимостью как в а-, так и в β-модификациях титана. • В сплавах, содержащих а-стабилизаторы в количестве, большем предела растворимости, в а-фазе наблюдается перитектоидное превращение β -твердого раствора с образованием либо упорядоченных фаз (системы Ti-Аl, Ti-Ga), либо оксидных и карбонитридных соединений (системы Ti. О, Ti-С, Ti-N). •

. Взаимодействие титана с легирующими элементами –стабилизаторы: Аl, Ga, Се, La, С, О, N Типичные равновесные диаграммы состояния систем Ti-астабилизатор

. Взаимодействие титана с легирующими элементами –стабилизаторы: Аl, Ga, Се, La, С, О, N Типичные равновесные диаграммы состояния систем Ti-астабилизатор

• Сплавы с чисто –структурой, имеющие структуру однофазного твердого раствора, не упрочняются термической обработкой. • Повышение их прочности достигается легированием твердого раствора «нейтральными» упрочнителями или холодной пластической деформацией. • Прочность -сплавов относительно невысока. • Преимущество титановых сплавов с α-структурой – в высокой термической стабильности, хорошей свариваемости и высоком сопротивлении окислению. • Особенности сплавов типа α: чувствительны к водородной хрупкости ( вследствие малой растворимости водорода в αтитане) и не поддаются упрочнению термической обработкой. Высокая прочность, полученная за счет легирования, сопровождается низкой технологической пластичностью этих сплавов, что вызывает ряд трудностей в промышленном производстве.

• Сплавы с чисто –структурой, имеющие структуру однофазного твердого раствора, не упрочняются термической обработкой. • Повышение их прочности достигается легированием твердого раствора «нейтральными» упрочнителями или холодной пластической деформацией. • Прочность -сплавов относительно невысока. • Преимущество титановых сплавов с α-структурой – в высокой термической стабильности, хорошей свариваемости и высоком сопротивлении окислению. • Особенности сплавов типа α: чувствительны к водородной хрупкости ( вследствие малой растворимости водорода в αтитане) и не поддаются упрочнению термической обработкой. Высокая прочность, полученная за счет легирования, сопровождается низкой технологической пластичностью этих сплавов, что вызывает ряд трудностей в промышленном производстве.

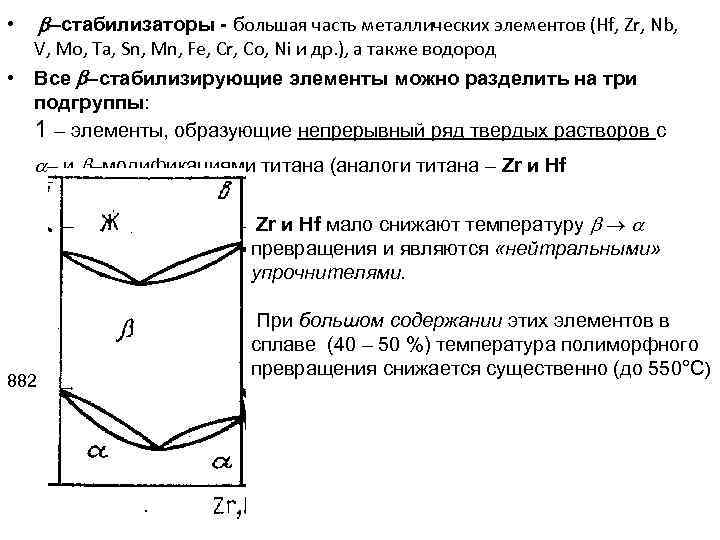

• –стабилизаторы - большая часть металлических элементов (Hf, Zr, Nb, V, Mo, Та, Sn, Mn, Fe, Cr, Co, Ni и др. ), a также водород • Все –стабилизирующие элементы можно разделить на три подгруппы: 1 – элементы, образующие непрерывный ряд твердых растворов с – и –модификациями титана (аналоги титана – Zr и Hf мало снижают температуру превращения и являются «нейтральными» упрочнителями. 882 При большом содержании этих элементов в сплаве (40 – 50 %) температура полиморфного превращения снижается существенно (до 550°С)

• –стабилизаторы - большая часть металлических элементов (Hf, Zr, Nb, V, Mo, Та, Sn, Mn, Fe, Cr, Co, Ni и др. ), a также водород • Все –стабилизирующие элементы можно разделить на три подгруппы: 1 – элементы, образующие непрерывный ряд твердых растворов с – и –модификациями титана (аналоги титана – Zr и Hf мало снижают температуру превращения и являются «нейтральными» упрочнителями. 882 При большом содержании этих элементов в сплаве (40 – 50 %) температура полиморфного превращения снижается существенно (до 550°С)

• К однофазным –титановым сплавам относятся сплавы с повышенным содержанием –стабилизаторов, в количестве равном или большем критической концентрации. • Мартенситное превращение в –сплавах отсутствует, а роль скорости охлаждения сводится к подавлению процессов диффузионного распада –фазы. • Они сохраняют после закалки достаточно высокую пластичность и упрочняются при последующем старении вследствие частичного распада –твердого раствора.

• К однофазным –титановым сплавам относятся сплавы с повышенным содержанием –стабилизаторов, в количестве равном или большем критической концентрации. • Мартенситное превращение в –сплавах отсутствует, а роль скорости охлаждения сводится к подавлению процессов диффузионного распада –фазы. • Они сохраняют после закалки достаточно высокую пластичность и упрочняются при последующем старении вследствие частичного распада –твердого раствора.

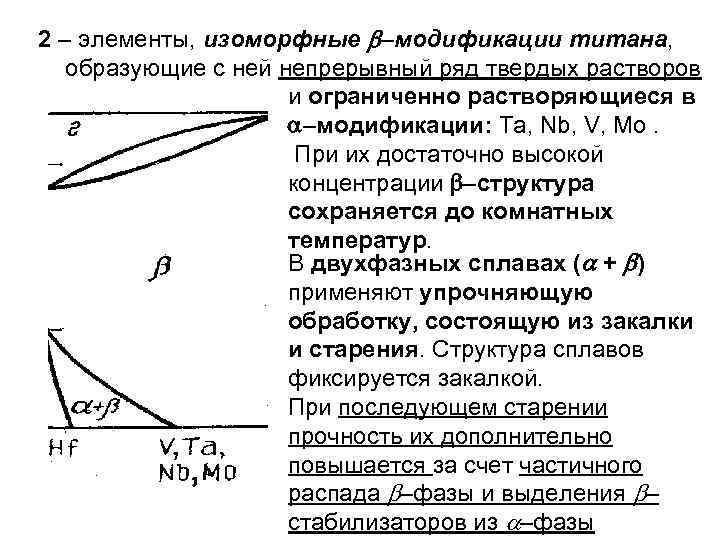

2 – элементы, изоморфные –модификации титана, образующие с ней непрерывный ряд твердых растворов и ограниченно растворяющиеся в –модификации: Та, Nb, V, Мо. При их достаточно высокой концентрации –структура сохраняется до комнатных температур. В двухфазных сплавах ( + ) применяют упрочняющую обработку, состоящую из закалки и старения. Структура сплавов фиксируется закалкой. При последующем старении прочность их дополнительно повышается за счет частичного распада –фазы и выделения – стабилизаторов из –фазы

2 – элементы, изоморфные –модификации титана, образующие с ней непрерывный ряд твердых растворов и ограниченно растворяющиеся в –модификации: Та, Nb, V, Мо. При их достаточно высокой концентрации –структура сохраняется до комнатных температур. В двухфазных сплавах ( + ) применяют упрочняющую обработку, состоящую из закалки и старения. Структура сплавов фиксируется закалкой. При последующем старении прочность их дополнительно повышается за счет частичного распада –фазы и выделения – стабилизаторов из –фазы

3 – элементы, ограниченно растворимые как в –, так и в – модификациях титана и при содержании сверх предела растворимости, образующие с титаном интерметаллидные соединения. При охлаждении из –области распад –твердого раствора на –твердый раствор и интерметаллид происходит по эвтектоидной реакции, в связи с чем элементы такого типа получили название эвтектоидно-образующих. К ним относятся: Сr, Мп, Fe, Ni, Co, Si, Сu, W, Re

3 – элементы, ограниченно растворимые как в –, так и в – модификациях титана и при содержании сверх предела растворимости, образующие с титаном интерметаллидные соединения. При охлаждении из –области распад –твердого раствора на –твердый раствор и интерметаллид происходит по эвтектоидной реакции, в связи с чем элементы такого типа получили название эвтектоидно-образующих. К ним относятся: Сr, Мп, Fe, Ni, Co, Si, Сu, W, Re

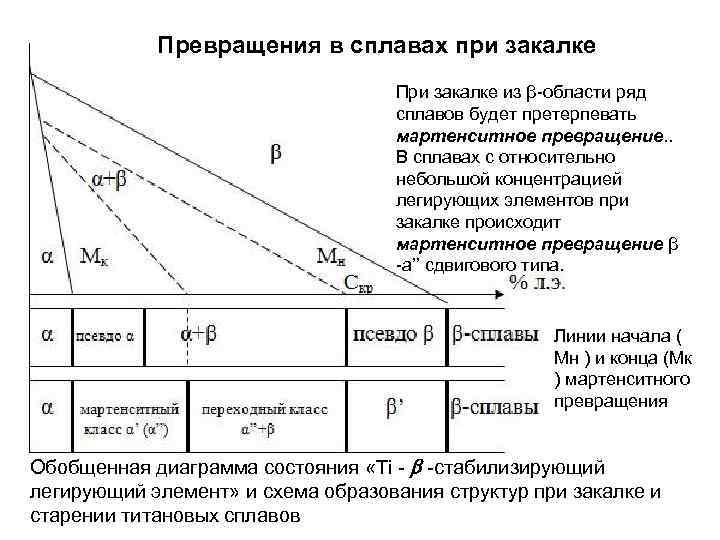

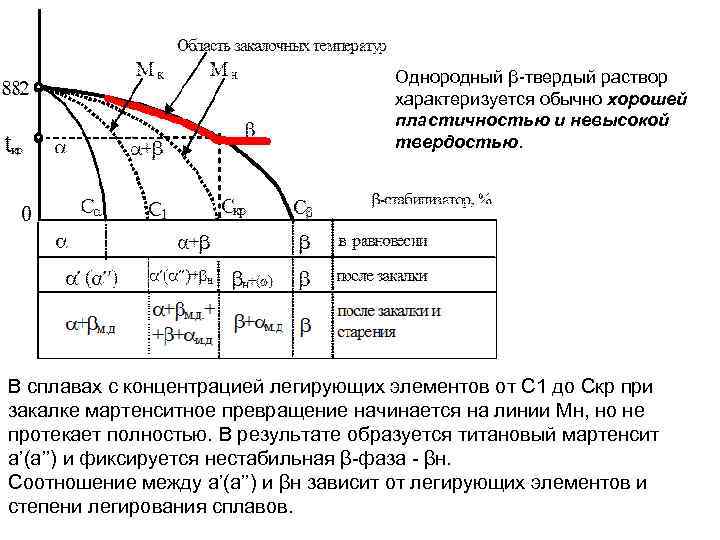

Превращения в сплавах при закалке При закалке из β-области ряд сплавов будет претерпевать мартенситное превращение. . В сплавах с относительно небольшой концентрацией легирующих элементов при закалке происходит мартенситное превращение β -a’’ сдвигового типа. Линии начала ( Мн ) и конца (Мк ) мартенситного превращения Обобщенная диаграмма состояния «Тi - -стабилизирующий легирующий элемент» и схема образования структур при закалке и старении титановых сплавов

Превращения в сплавах при закалке При закалке из β-области ряд сплавов будет претерпевать мартенситное превращение. . В сплавах с относительно небольшой концентрацией легирующих элементов при закалке происходит мартенситное превращение β -a’’ сдвигового типа. Линии начала ( Мн ) и конца (Мк ) мартенситного превращения Обобщенная диаграмма состояния «Тi - -стабилизирующий легирующий элемент» и схема образования структур при закалке и старении титановых сплавов

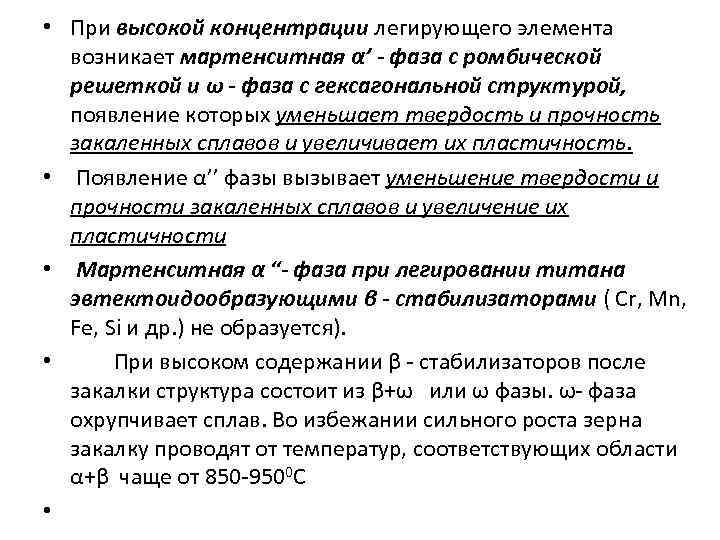

• При высокой концентрации легирующего элемента возникает мартенситная α’ - фаза с ромбической решеткой и ω - фаза с гексагональной структурой, появление которых уменьшает твердость и прочность закаленных сплавов и увеличивает их пластичность. • Появление α’’ фазы вызывает уменьшение твердости и прочности закаленных сплавов и увеличение их пластичности • Мартенситная α “- фаза при легировании титана эвтектоидообразующими β - стабилизаторами ( Cr, Mn, Fe, Si и др. ) не образуется). • При высоком содержании β - стабилизаторов после закалки структура состоит из β+ω или ω фазы. ω- фаза охрупчивает сплав. Во избежании сильного роста зерна закалку проводят от температур, соответствующих области α+β чаще от 850 -9500 С •

• При высокой концентрации легирующего элемента возникает мартенситная α’ - фаза с ромбической решеткой и ω - фаза с гексагональной структурой, появление которых уменьшает твердость и прочность закаленных сплавов и увеличивает их пластичность. • Появление α’’ фазы вызывает уменьшение твердости и прочности закаленных сплавов и увеличение их пластичности • Мартенситная α “- фаза при легировании титана эвтектоидообразующими β - стабилизаторами ( Cr, Mn, Fe, Si и др. ) не образуется). • При высоком содержании β - стабилизаторов после закалки структура состоит из β+ω или ω фазы. ω- фаза охрупчивает сплав. Во избежании сильного роста зерна закалку проводят от температур, соответствующих области α+β чаще от 850 -9500 С •

Мартенсит -раствор β-стабилизирующих легирующих элементов в α-титане. Кристаллическая решетка ГПУ. Мартенситная a’’-фаза не обладает высокой твердостью и прочностью, Твердость и прочность тем больше, чем выше степень пересыщения a-твердого раствора легирующим элементом.

Мартенсит -раствор β-стабилизирующих легирующих элементов в α-титане. Кристаллическая решетка ГПУ. Мартенситная a’’-фаза не обладает высокой твердостью и прочностью, Твердость и прочность тем больше, чем выше степень пересыщения a-твердого раствора легирующим элементом.

Однородный β-твердый раствор характеризуется обычно хорошей пластичностью и невысокой твердостью. В сплавах с концентрацией легирующих элементов от С 1 до Скр при закалке мартенситное превращение начинается на линии Мн, но не протекает полностью. В результате образуется титановый мартенсит a’(a’’) и фиксируется нестабильная β-фаза - βн. Соотношение между a’(a’’) и βн зависит от легирующих элементов и степени легирования сплавов.

Однородный β-твердый раствор характеризуется обычно хорошей пластичностью и невысокой твердостью. В сплавах с концентрацией легирующих элементов от С 1 до Скр при закалке мартенситное превращение начинается на линии Мн, но не протекает полностью. В результате образуется титановый мартенсит a’(a’’) и фиксируется нестабильная β-фаза - βн. Соотношение между a’(a’’) и βн зависит от легирующих элементов и степени легирования сплавов.

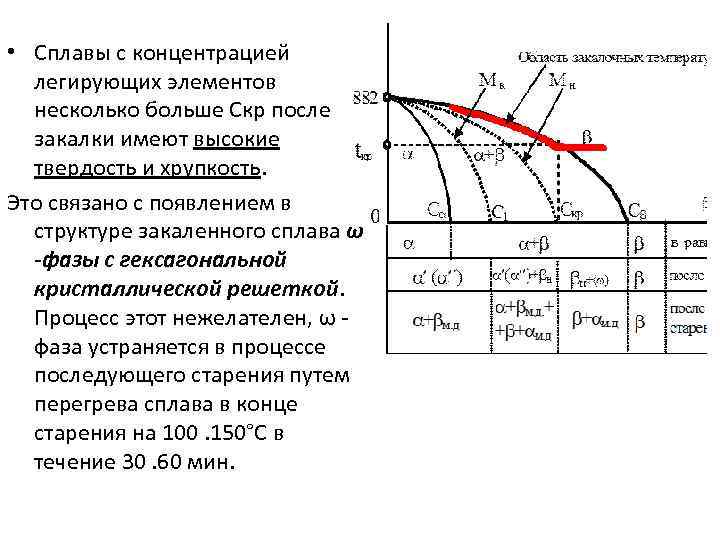

• Сплавы с концентрацией легирующих элементов несколько больше Скр после закалки имеют высокие твердость и хрупкость. Это связано с появлением в структуре закаленного сплава ω -фазы с гексагональной кристаллической решеткой. Процесс этот нежелателен, ω фаза устраняется в процессе последующего старения путем перегрева сплава в конце старения на 100. 150°С в течение 30. 60 мин.

• Сплавы с концентрацией легирующих элементов несколько больше Скр после закалки имеют высокие твердость и хрупкость. Это связано с появлением в структуре закаленного сплава ω -фазы с гексагональной кристаллической решеткой. Процесс этот нежелателен, ω фаза устраняется в процессе последующего старения путем перегрева сплава в конце старения на 100. 150°С в течение 30. 60 мин.

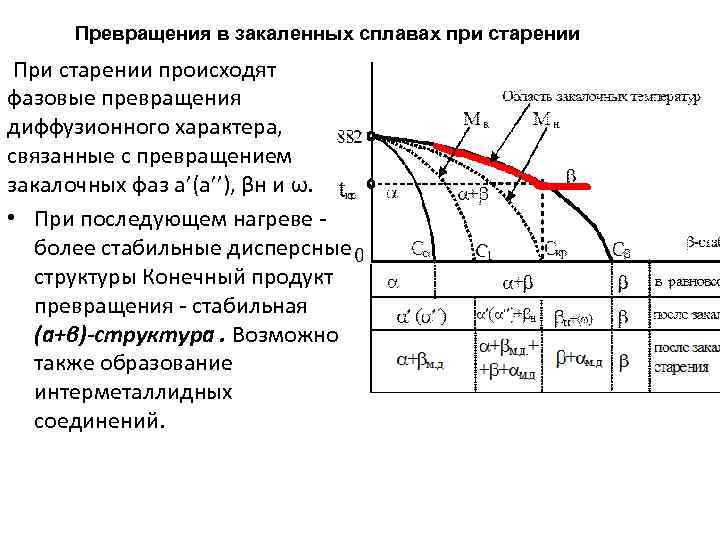

Превращения в закаленных сплавах при старении При старении происходят фазовые превращения диффузионного характера, связанные с превращением закалочных фаз a’(a’’), βн и ω. • При последующем нагреве - более стабильные дисперсные структуры Конечный продукт превращения - стабильная (a+β)-структура. Возможно также образование интерметаллидных соединений.

Превращения в закаленных сплавах при старении При старении происходят фазовые превращения диффузионного характера, связанные с превращением закалочных фаз a’(a’’), βн и ω. • При последующем нагреве - более стабильные дисперсные структуры Конечный продукт превращения - стабильная (a+β)-структура. Возможно также образование интерметаллидных соединений.

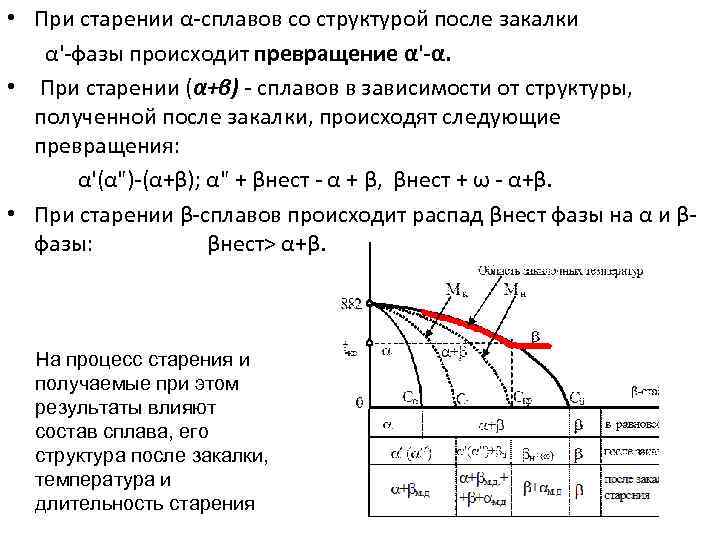

• При старении α-сплавов со структурой после закалки α'-фазы происходит превращение α'-α. • При старении (α+β) - сплавов в зависимости от структуры, полученной после закалки, происходят следующие превращения: α'(α")-(α+β); α" + βнест - α + β, βнест + ω - α+β. • При старении β-сплавов происходит распад βнест фазы на α и βфазы: βнест> α+β. На процесс старения и получаемые при этом результаты влияют состав сплава, его структура после закалки, температура и длительность старения

• При старении α-сплавов со структурой после закалки α'-фазы происходит превращение α'-α. • При старении (α+β) - сплавов в зависимости от структуры, полученной после закалки, происходят следующие превращения: α'(α")-(α+β); α" + βнест - α + β, βнест + ω - α+β. • При старении β-сплавов происходит распад βнест фазы на α и βфазы: βнест> α+β. На процесс старения и получаемые при этом результаты влияют состав сплава, его структура после закалки, температура и длительность старения

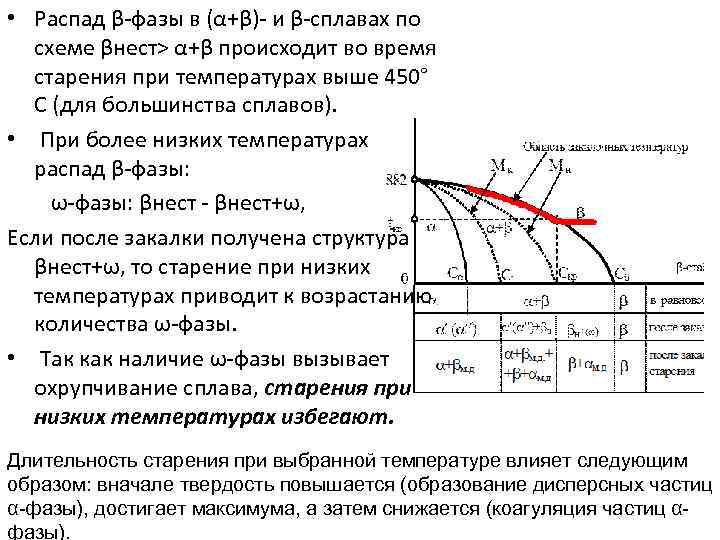

• Распад β-фазы в (α+β)- и β-сплавах по схеме βнест> α+β происходит во время старения при температурах выше 450° С (для большинства сплавов). • При более низких температурах распад β-фазы: ω-фазы: βнест - βнест+ω, Если после закалки получена структура βнест+ω, то старение при низких температурах приводит к возрастанию количества ω-фазы. • Так как наличие ω-фазы вызывает охрупчивание сплава, старения при низких температурах избегают. Длительность старения при выбранной температуре влияет следующим образом: вначале твердость повышается (образование дисперсных частиц α-фазы), достигает максимума, а затем снижается (коагуляция частиц αфазы).

• Распад β-фазы в (α+β)- и β-сплавах по схеме βнест> α+β происходит во время старения при температурах выше 450° С (для большинства сплавов). • При более низких температурах распад β-фазы: ω-фазы: βнест - βнест+ω, Если после закалки получена структура βнест+ω, то старение при низких температурах приводит к возрастанию количества ω-фазы. • Так как наличие ω-фазы вызывает охрупчивание сплава, старения при низких температурах избегают. Длительность старения при выбранной температуре влияет следующим образом: вначале твердость повышается (образование дисперсных частиц α-фазы), достигает максимума, а затем снижается (коагуляция частиц αфазы).

Изменение структуры сплавов при старении, как результат распада пересыщенного твердого раствора с выделением дисперсных частиц α-фазы (а в сплавах с β-эвтектоидным стабилизатором интерметаллидов Ti. X), вызывает упрочнение сплава. Наибольший эффект упрочнения получается при распаде β-фазы. Наибольшее упрочнение после закалки и старения получают сплавы с высоким содержанием β стабилизаторов В последнее время все большее распространение получили сплавы на основе -титана, содержащие небольшое количество –фазы и сохраняющие все основные характеристики чистых –сплавов. Небольшое количество –фазы улучшает механические и технологические свойства сплавов, которые целесообразно отнести к псевдо –сплавам. Появились сплавы на основе –титана, эффективно упрочняемые закалкой и старением, благодаря небольшому содержанию в них – фазы, играющей роль упрочнителя. Их принято называть псевдо – сплавами

Изменение структуры сплавов при старении, как результат распада пересыщенного твердого раствора с выделением дисперсных частиц α-фазы (а в сплавах с β-эвтектоидным стабилизатором интерметаллидов Ti. X), вызывает упрочнение сплава. Наибольший эффект упрочнения получается при распаде β-фазы. Наибольшее упрочнение после закалки и старения получают сплавы с высоким содержанием β стабилизаторов В последнее время все большее распространение получили сплавы на основе -титана, содержащие небольшое количество –фазы и сохраняющие все основные характеристики чистых –сплавов. Небольшое количество –фазы улучшает механические и технологические свойства сплавов, которые целесообразно отнести к псевдо –сплавам. Появились сплавы на основе –титана, эффективно упрочняемые закалкой и старением, благодаря небольшому содержанию в них – фазы, играющей роль упрочнителя. Их принято называть псевдо – сплавами

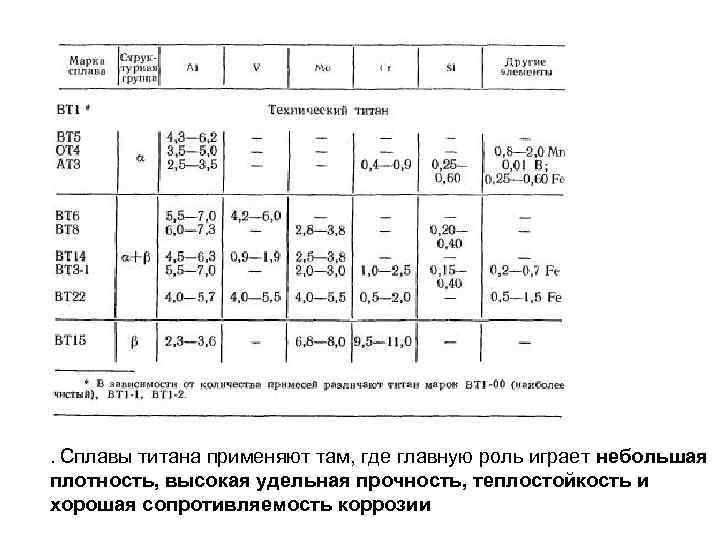

Промышленные титановые сплавы В настоящее время серийно применяют довольно большое число титановых сплавов. Титановые сплавы по технологии производства подразделяют на деформируемые, литейные и порошковые. По характеристикам основных механических свойств – на сплавы обычной прочности, высокой прочности, жаропрочные, высокопластичные и высококоррозионностойкие. По способности упрочняться с помощью термической обработки – на упрочняемые и не упрочняемые термической обработкой. По структуре в отожженном состоянии – на –сплавы, – сплавы, псевдо – и ( + )–титановые сплавы. Виды выпускаемых промышленностью полуфабрикатов титановых сплавов – это прутки, поковки, штамповки, профили, плиты, трубы, листы, проволока, литье.

Промышленные титановые сплавы В настоящее время серийно применяют довольно большое число титановых сплавов. Титановые сплавы по технологии производства подразделяют на деформируемые, литейные и порошковые. По характеристикам основных механических свойств – на сплавы обычной прочности, высокой прочности, жаропрочные, высокопластичные и высококоррозионностойкие. По способности упрочняться с помощью термической обработки – на упрочняемые и не упрочняемые термической обработкой. По структуре в отожженном состоянии – на –сплавы, – сплавы, псевдо – и ( + )–титановые сплавы. Виды выпускаемых промышленностью полуфабрикатов титановых сплавов – это прутки, поковки, штамповки, профили, плиты, трубы, листы, проволока, литье.

• В сплаве ВТ 3 -1 (5, 5% Al, 2% Мо, 2% Сr, 1% Fe) после закалки образуется около 60% a’(a’’)- и около 40% βн-фазы. • В сплаве ВТ 22 (5% Аl, 5% Мо, 5% V, 1% Fе , 1% Сr) после закалки образуется всего до 10% a’(a’’)-фазы, остальная часть структуры представляет собой фазу βн. • В сплавах с концентрацией легирующих элементов от Скр до Сβ в результате закалки фиксируется нестабильная βфаза - βн • Титановые сплавы имеют низкое сопротивление износу и при использовании в узлах трения подвергаются ХТО (химико-термической обработке). Для повышения износостойкости титан азотируют при 850 -9500 С в течение 30 - 60 ч в атмосфере азота. толщина диффузионного слоя в сплавах титана после азотирования при 9500 С в течении 30 ч. 0, 05 -0, 15 мм 750 -900 HV

• В сплаве ВТ 3 -1 (5, 5% Al, 2% Мо, 2% Сr, 1% Fe) после закалки образуется около 60% a’(a’’)- и около 40% βн-фазы. • В сплаве ВТ 22 (5% Аl, 5% Мо, 5% V, 1% Fе , 1% Сr) после закалки образуется всего до 10% a’(a’’)-фазы, остальная часть структуры представляет собой фазу βн. • В сплавах с концентрацией легирующих элементов от Скр до Сβ в результате закалки фиксируется нестабильная βфаза - βн • Титановые сплавы имеют низкое сопротивление износу и при использовании в узлах трения подвергаются ХТО (химико-термической обработке). Для повышения износостойкости титан азотируют при 850 -9500 С в течение 30 - 60 ч в атмосфере азота. толщина диффузионного слоя в сплавах титана после азотирования при 9500 С в течении 30 ч. 0, 05 -0, 15 мм 750 -900 HV

• Закалка и старение α-сплавов (ВТ 5, ОТ 4 и др. ) почти не изменяют механических свойств, и поэтому сплавы этой группы подвергают только отжигу. • Закалкой и старением (α+β)-сплавов (ВТЗ-1, ВТ 6, ВТ 8 и др. ) можно получить значительное упрочнение. Эти сплавы закаливают из двухфазной (α+β)-области (800 -920 В° С в зависимости от сплава) и подвергают старению при температурах 450 -550 В° С от 2 до 16 ч. • С повышением температуры закалки увеличивается прочность и снижается пластичность. Хорошее сочетание прочности и пластичности достигается старением при 500 550 В° С. Например, сплав ВТЗ-1 после закалки в воде от 835 В° С и последующего старения при 500 В° С имеет σв = 150 кгс/мм 2 (1500 МН/м 2), δ = 7%, ψ = 17%.

• Закалка и старение α-сплавов (ВТ 5, ОТ 4 и др. ) почти не изменяют механических свойств, и поэтому сплавы этой группы подвергают только отжигу. • Закалкой и старением (α+β)-сплавов (ВТЗ-1, ВТ 6, ВТ 8 и др. ) можно получить значительное упрочнение. Эти сплавы закаливают из двухфазной (α+β)-области (800 -920 В° С в зависимости от сплава) и подвергают старению при температурах 450 -550 В° С от 2 до 16 ч. • С повышением температуры закалки увеличивается прочность и снижается пластичность. Хорошее сочетание прочности и пластичности достигается старением при 500 550 В° С. Например, сплав ВТЗ-1 после закалки в воде от 835 В° С и последующего старения при 500 В° С имеет σв = 150 кгс/мм 2 (1500 МН/м 2), δ = 7%, ψ = 17%.

. Сплавы титана применяют там, где главную роль играет небольшая плотность, высокая удельная прочность, теплостойкость и хорошая сопротивляемость коррозии

. Сплавы титана применяют там, где главную роль играет небольшая плотность, высокая удельная прочность, теплостойкость и хорошая сопротивляемость коррозии

Основные легирующие элементы: Аl – повышает удельную прочность сплава, жаропрочность, модуль упругости, уменьшает склонность к водородной хрупкости. Содержание алюминия в титановых сплавах ограничено до 7, 0 % из-за уменьшения технологической пластичности. Алюминий практически применяется почти во всех промышленных сплавах, являясь наиболее эффективным упрочнителем, улучшая прочностные и жаропрочные свойства титана Повышение жаропрочности сплавов системы Ti – Al ограничено пределом 7 – 8% вследствие образования хрупкой фазы Ga, In, Sb. Особый интерес представляет галлий для жаропрочных титановых сплавов благодаря высокой растворимости в α - титане. Добавкой галлия можно дополнительно повысить жаропрочность предельнолегированных алюминием сплавов без образования α 2 -фазы Жаропрочность повышают Al, Zr, Mo, Zr, Nb, Ta и Pd – повышают коррозионную стойкость в растворах кислот

Основные легирующие элементы: Аl – повышает удельную прочность сплава, жаропрочность, модуль упругости, уменьшает склонность к водородной хрупкости. Содержание алюминия в титановых сплавах ограничено до 7, 0 % из-за уменьшения технологической пластичности. Алюминий практически применяется почти во всех промышленных сплавах, являясь наиболее эффективным упрочнителем, улучшая прочностные и жаропрочные свойства титана Повышение жаропрочности сплавов системы Ti – Al ограничено пределом 7 – 8% вследствие образования хрупкой фазы Ga, In, Sb. Особый интерес представляет галлий для жаропрочных титановых сплавов благодаря высокой растворимости в α - титане. Добавкой галлия можно дополнительно повысить жаропрочность предельнолегированных алюминием сплавов без образования α 2 -фазы Жаропрочность повышают Al, Zr, Mo, Zr, Nb, Ta и Pd – повышают коррозионную стойкость в растворах кислот

Основные легирующие элементы: Sn и Zr – нейтральные упрочнители, повышающие термическую стабильность, увеличивающие предел ползучести, прочность при низких и средних температурах, понижающие склонность к хладноломкости и улучшающие свариваемость. Цирконий положительно влияет на свойства сплавов при повышенных температурах, образует с титаном непрерывный ряд твердых растворов на основе α – титана и не участвует в упорядочении твердого раствора. Олово, особенно в сочетании с алюминием и цирконием, повышает жаропрочные свойства сплавов, но в отличие от циркония образует в сплаве упорядоченную фазу. .

Основные легирующие элементы: Sn и Zr – нейтральные упрочнители, повышающие термическую стабильность, увеличивающие предел ползучести, прочность при низких и средних температурах, понижающие склонность к хладноломкости и улучшающие свариваемость. Цирконий положительно влияет на свойства сплавов при повышенных температурах, образует с титаном непрерывный ряд твердых растворов на основе α – титана и не участвует в упорядочении твердого раствора. Олово, особенно в сочетании с алюминием и цирконием, повышает жаропрочные свойства сплавов, но в отличие от циркония образует в сплаве упорядоченную фазу. .

Sn и Zr – нейтральные упрочнители, повышающие термическую стабильность, увеличивающие предел ползучести, прочность при низких и средних температурах, понижающие склонность к хладноломкости и улучшающие свариваемость. W и Мо – введение их наряду с алюминием создает возможность создания жаропрочных титановых сплавов с высокими рабочими характеристиками. Nb – повышает стабильность поверхности, увеличивая жаростойкость при высоких температурах. Si – повышает сопротивление ползучести, ограничивая подвижность дислокаций, и увеличивает прочность при всех температурах. С, (Si), О, N, Н и Fe считаются вредными примесями в титановых сплавах Для повышения прочности, жаропрочности и технологической пластичности титановых сплавов типа α в качестве легирующих элементов наряду с α-стабилизаторами применяются элементы, стабилизирующие β-фазу.

Sn и Zr – нейтральные упрочнители, повышающие термическую стабильность, увеличивающие предел ползучести, прочность при низких и средних температурах, понижающие склонность к хладноломкости и улучшающие свариваемость. W и Мо – введение их наряду с алюминием создает возможность создания жаропрочных титановых сплавов с высокими рабочими характеристиками. Nb – повышает стабильность поверхности, увеличивая жаростойкость при высоких температурах. Si – повышает сопротивление ползучести, ограничивая подвижность дислокаций, и увеличивает прочность при всех температурах. С, (Si), О, N, Н и Fe считаются вредными примесями в титановых сплавах Для повышения прочности, жаропрочности и технологической пластичности титановых сплавов типа α в качестве легирующих элементов наряду с α-стабилизаторами применяются элементы, стабилизирующие β-фазу.

• Влияние примесей на титановые сплавы • Кислород и азот, образующие с титаном сплавы типа твердых растворов внедрения и металлоидные фазы, существенно снижают пластичность титана и являются вредными примесями. Кроме азота и кислорода, к числу вредных для пластичности титана примесей следует отнести также углерод, железо и кремний. • Азот, кислород и углерод повышают температуру аллотропического превращения титана, а железо и кремний понижают ее. Результирующее влияние примесей выражается в том, что технический титан претерпевает аллотропическое превращение не при постоянной температуре (882° С), а на протяжении некоторого температурного интервала, например 865 – 920° С (при содержании кислорода и азота в сумме не более 0, 15%). • Подразделение исходного губчатого титана на сорта, различающиеся по твердости, основано на разном содержании указанных примесей. Влияние этих примесей на свойства изготовляемых из титана сплавов столь значительно, что должно специально учитываться при расчете шихты, чтобы получить механические свойства в нужных пределах. • Чем более легированным и жаропрочным должен быть сплав, тем ниже должно быть в нем содержание примесей, образующих с титаном твердые растворы типа внедрения (кислород, азот).

• Влияние примесей на титановые сплавы • Кислород и азот, образующие с титаном сплавы типа твердых растворов внедрения и металлоидные фазы, существенно снижают пластичность титана и являются вредными примесями. Кроме азота и кислорода, к числу вредных для пластичности титана примесей следует отнести также углерод, железо и кремний. • Азот, кислород и углерод повышают температуру аллотропического превращения титана, а железо и кремний понижают ее. Результирующее влияние примесей выражается в том, что технический титан претерпевает аллотропическое превращение не при постоянной температуре (882° С), а на протяжении некоторого температурного интервала, например 865 – 920° С (при содержании кислорода и азота в сумме не более 0, 15%). • Подразделение исходного губчатого титана на сорта, различающиеся по твердости, основано на разном содержании указанных примесей. Влияние этих примесей на свойства изготовляемых из титана сплавов столь значительно, что должно специально учитываться при расчете шихты, чтобы получить механические свойства в нужных пределах. • Чем более легированным и жаропрочным должен быть сплав, тем ниже должно быть в нем содержание примесей, образующих с титаном твердые растворы типа внедрения (кислород, азот).

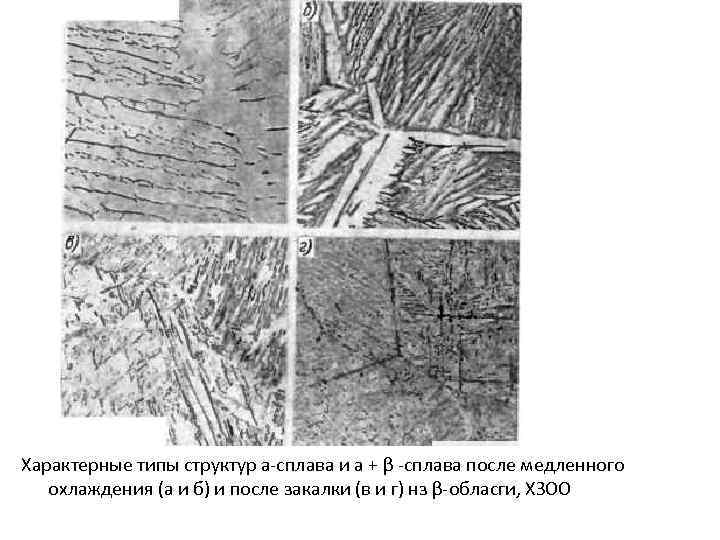

Характерные типы структур а-сплава и а + β -сплава после медленного охлаждения (а и б) и после закалки (в и г) нз β-обласги, ХЗОО

Характерные типы структур а-сплава и а + β -сплава после медленного охлаждения (а и б) и после закалки (в и г) нз β-обласги, ХЗОО

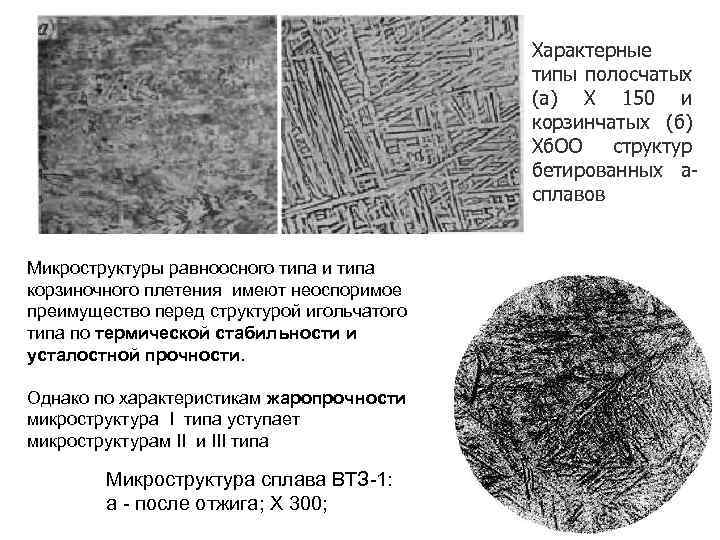

Характерные типы полосчатых (а) X 150 и корзинчатых (б) Хб. ОО структур бетированных асплавов Микроструктуры равноосного типа и типа корзиночного плетения имеют неоспоримое преимущество перед структурой игольчатого типа по термической стабильности и усталостной прочности. Однако по характеристикам жаропрочности микроструктура I типа уступает микроструктурам II и III типа Микроструктура сплава ВТЗ-1: а - после отжига; X 300;

Характерные типы полосчатых (а) X 150 и корзинчатых (б) Хб. ОО структур бетированных асплавов Микроструктуры равноосного типа и типа корзиночного плетения имеют неоспоримое преимущество перед структурой игольчатого типа по термической стабильности и усталостной прочности. Однако по характеристикам жаропрочности микроструктура I типа уступает микроструктурам II и III типа Микроструктура сплава ВТЗ-1: а - после отжига; X 300;

Отжиг. • Рекристаллизационный отжиг применяют для титана и α-сплавов для снятия наклепа после их холодной обработки давлением. Температура рекристаллизациоииого отжига 520 - 850 В° С в зависимости от химического состава сплава (легирующие элементы повышают температуру рекристаллизации) и вида полуфабриката (более низкая температура для листов, более высокая для прутков, поковок, штампованных деталей). • Отжиг с фазовой перекристаллизацией применяют для (α+β) - сплавов с целью снижения твердости, повышения пластичности, измельчения зерна, устранения структурной неоднородности. Применяют простой, изотермический и двойной отжиг; температура нагрева при отжиге 750950 В° С (в зависимости от сплава). • При простом отжиге ((α+β) -сплавов их нагревают до температуры отжига, выдерживают и медленно охлаждают. Образующаяся при нагреве β - фаза (иногда с остаточной α-фазой) при медленном охлаждении распадается с выделением α-фазы, в результате чего образуется структура α и β-фаз (близкая к равновесной

Отжиг. • Рекристаллизационный отжиг применяют для титана и α-сплавов для снятия наклепа после их холодной обработки давлением. Температура рекристаллизациоииого отжига 520 - 850 В° С в зависимости от химического состава сплава (легирующие элементы повышают температуру рекристаллизации) и вида полуфабриката (более низкая температура для листов, более высокая для прутков, поковок, штампованных деталей). • Отжиг с фазовой перекристаллизацией применяют для (α+β) - сплавов с целью снижения твердости, повышения пластичности, измельчения зерна, устранения структурной неоднородности. Применяют простой, изотермический и двойной отжиг; температура нагрева при отжиге 750950 В° С (в зависимости от сплава). • При простом отжиге ((α+β) -сплавов их нагревают до температуры отжига, выдерживают и медленно охлаждают. Образующаяся при нагреве β - фаза (иногда с остаточной α-фазой) при медленном охлаждении распадается с выделением α-фазы, в результате чего образуется структура α и β-фаз (близкая к равновесной

• . При изотермическом отжиге после выдержки при температуре отжига детали охлаждают до 500 -650° С (в зависимости от сплава) в той же печи или переносят в другую печь и выдерживают определенное время, необходимое для распада β - фазы, и охлаждают на воздухе. При изотермическом отжиге сокращается продолжительность отжига, а пластичность получается более высокой. • При двойном отжиге детали нагревают до температуры отжига, выдерживают и охлаждают на воздухе. Затем повторно нагревают до 500 -650° С, выдерживают и охлаждают на воздухе. Двойной отжиг по сравнению с изотермическим отжигом повышает предел прочности [например, для сплава ВТЗ-1 на 8 -10 кгс/мм 2 (80 - 100 МН/м 2)] при незначительном снижении пластичности и сокращает длительность обработки. • При двойном отжиге распад β - фазы происходит при охлаждении на воздухе от температуры первого отжига и в процессе второго отжига, который в данном случае является фактически старением; образующиеся мелкодисперсные продукты распада упрочняют сплав.

• . При изотермическом отжиге после выдержки при температуре отжига детали охлаждают до 500 -650° С (в зависимости от сплава) в той же печи или переносят в другую печь и выдерживают определенное время, необходимое для распада β - фазы, и охлаждают на воздухе. При изотермическом отжиге сокращается продолжительность отжига, а пластичность получается более высокой. • При двойном отжиге детали нагревают до температуры отжига, выдерживают и охлаждают на воздухе. Затем повторно нагревают до 500 -650° С, выдерживают и охлаждают на воздухе. Двойной отжиг по сравнению с изотермическим отжигом повышает предел прочности [например, для сплава ВТЗ-1 на 8 -10 кгс/мм 2 (80 - 100 МН/м 2)] при незначительном снижении пластичности и сокращает длительность обработки. • При двойном отжиге распад β - фазы происходит при охлаждении на воздухе от температуры первого отжига и в процессе второго отжига, который в данном случае является фактически старением; образующиеся мелкодисперсные продукты распада упрочняют сплав.

• При рассмотрении титана как основы для создания жаропрочных сплавов необходимо учитывать возрастание химической активности этого металла по отношению к атмосферным газам и водороду. В случае активированной поверхности титан способен поглощать водород при комнатной температуре, а при 300° С скорость поглощения водорода титаном очень высока. • Окисная пленка, всегда имеющаяся на поверхности титана, надежно защищает металл от проникновения водорода. В случае наводороживания титановых изделий при неправильном травлении водород можно удалить из металла вакуумным отжигом. • При температуре выше 600° С титан заметно взаимодействует с кислородом, а выше 700° С – с азотом.

• При рассмотрении титана как основы для создания жаропрочных сплавов необходимо учитывать возрастание химической активности этого металла по отношению к атмосферным газам и водороду. В случае активированной поверхности титан способен поглощать водород при комнатной температуре, а при 300° С скорость поглощения водорода титаном очень высока. • Окисная пленка, всегда имеющаяся на поверхности титана, надежно защищает металл от проникновения водорода. В случае наводороживания титановых изделий при неправильном травлении водород можно удалить из металла вакуумным отжигом. • При температуре выше 600° С титан заметно взаимодействует с кислородом, а выше 700° С – с азотом.

Пути повышения жаропрочности и ресурса Для повышения ресурса необходимо знать величины длительной прочности, ползучести и усталости материалов для соответствующих рабочих температур и срока их службы. С течением времени прочность деталей, работающих под нагрузкой при повышенных температурах, понижается, а следовательно, снижается и запас прочности деталей. Чем выше температура эксплуатации деталей, тем быстрее уменьшается длительная прочность, а следовательно, и запас прочности. Увеличение ресурса означает и увеличение числа запусков и остановок. При выборе материалов необходимо знать их длительную прочность и усталость при циклическом нагружении. На ресурс также сильно влияет технология изготовления деталей, например наличие остаточных растягивающих напряжений может снижать усталостную прочность в 2 – 3 раза. Улучшение методов термической и механической обработки, позволяющее получать детали с минимальными остаточными напряжениями, является важным фактором в повышении их ресурса.

Пути повышения жаропрочности и ресурса Для повышения ресурса необходимо знать величины длительной прочности, ползучести и усталости материалов для соответствующих рабочих температур и срока их службы. С течением времени прочность деталей, работающих под нагрузкой при повышенных температурах, понижается, а следовательно, снижается и запас прочности деталей. Чем выше температура эксплуатации деталей, тем быстрее уменьшается длительная прочность, а следовательно, и запас прочности. Увеличение ресурса означает и увеличение числа запусков и остановок. При выборе материалов необходимо знать их длительную прочность и усталость при циклическом нагружении. На ресурс также сильно влияет технология изготовления деталей, например наличие остаточных растягивающих напряжений может снижать усталостную прочность в 2 – 3 раза. Улучшение методов термической и механической обработки, позволяющее получать детали с минимальными остаточными напряжениями, является важным фактором в повышении их ресурса.

• Фреттинг-коррозия, возникающая при механическом трении, значительно снижает усталостную прочность, поэтому разрабатываются методы повышения фрикционных свойств, ресурса и надежности (металлизация, смазки типа ВАП и др. ). • При использовании методов поверхностного упрочнения (наклеп), создающих в поверхностном слое напряжения сжатия и увеличивающих твердость, повышаются прочность и долговечность деталей, особенно их усталостная прочность. • .

• Фреттинг-коррозия, возникающая при механическом трении, значительно снижает усталостную прочность, поэтому разрабатываются методы повышения фрикционных свойств, ресурса и надежности (металлизация, смазки типа ВАП и др. ). • При использовании методов поверхностного упрочнения (наклеп), создающих в поверхностном слое напряжения сжатия и увеличивающих твердость, повышаются прочность и долговечность деталей, особенно их усталостная прочность. • .

• Титановые сплавы для деталей компрессоров начали применяться в отечественной практике с 1957 г в небольшом количестве главным образом на ТРД военного назначения, где требовалось обеспечить надежную работу деталей с ресурсом 100 – 200 ч. • За последние годы увеличился объем применения титановых сплавов в компрессорах авиадвигателей гражданских самолетов длительного ресурса. При этом потребовалось обеспечение надежной работы деталей в течение 2000 ч и более

• Титановые сплавы для деталей компрессоров начали применяться в отечественной практике с 1957 г в небольшом количестве главным образом на ТРД военного назначения, где требовалось обеспечить надежную работу деталей с ресурсом 100 – 200 ч. • За последние годы увеличился объем применения титановых сплавов в компрессорах авиадвигателей гражданских самолетов длительного ресурса. При этом потребовалось обеспечение надежной работы деталей в течение 2000 ч и более

• • • Увеличение ресурса деталей из титановых сплавов достигается путем: А) повышения чистоты металла, т. е. снижения в сплавах содержания примесей; Б) улучшения технологии изготовления полуфабрикатов для получения более однородной структуры; В) применения упрочняющих режимов термической или термомеханической обработки деталей; Г) выбор рационального легирования при разработке новых более жаропрочных сплавов; Д) использования стабилизирующего отжига деталей; Е) поверхностного упрочнения деталей;

• • • Увеличение ресурса деталей из титановых сплавов достигается путем: А) повышения чистоты металла, т. е. снижения в сплавах содержания примесей; Б) улучшения технологии изготовления полуфабрикатов для получения более однородной структуры; В) применения упрочняющих режимов термической или термомеханической обработки деталей; Г) выбор рационального легирования при разработке новых более жаропрочных сплавов; Д) использования стабилизирующего отжига деталей; Е) поверхностного упрочнения деталей;