Типы ДВС И области их применения

Поршневой ДВС Поршневой двигатель — двигатель внутреннего сгорания, в котором тепловая энергиярасширяющихся газов, образовавшаяся в результате сгорания топлива в замкнутом объёме, преобразуется в механическую работу поступательного движения поршня за счёт расширения рабочего тела (газообразных продуктов сгорания топлива) в цилиндре, в который вставлен поршень. В качестве топлива в поршневых двигателях внутреннего сгорания используются: жидкости — бензин, дизельное топливо, спирты, биодизель; газы — сжиженный газ, природный газ, водород, газообразные продукты крекинга нефти, биогаз; монооксид углерода, вырабатываемый в газогенераторе, входящем в состав топливной системы двигателя, из твёрдого топлива (угля, торфа, древесины).

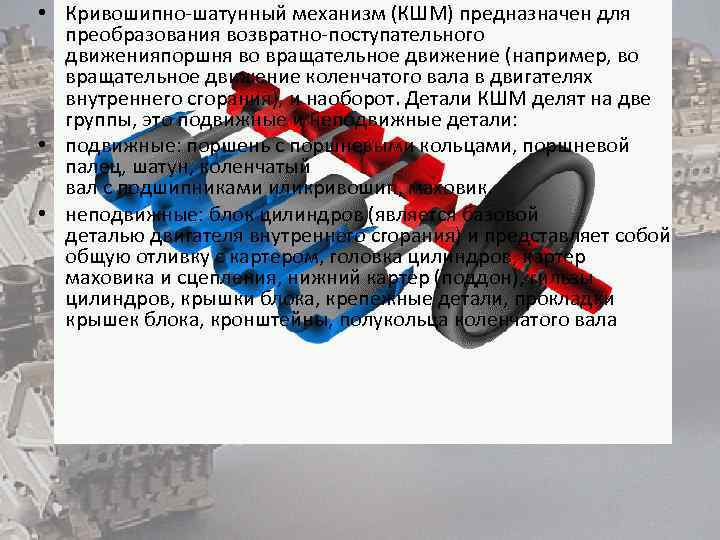

• Кривошипно-шатунный механизм (КШМ) предназначен для преобразования возвратно-поступательного движенияпоршня во вращательное движение (например, во вращательное движение коленчатого вала в двигателях внутреннего сгорания), и наоборот. Детали КШМ делят на две группы, это подвижные и неподвижные детали: • подвижные: поршень с поршневыми кольцами, поршневой палец, шатун, коленчатый вал с подшипниками иликривошип, маховик. • неподвижные: блок цилиндров (является базовой деталью двигателя внутреннего сгорания) и представляет собой общую отливку с картером, головка цилиндров, картер маховика и сцепления, нижний картер (поддон), гильзы цилиндров, крышки блока, крепежные детали, прокладки крышек блока, кронштейны, полукольца коленчатого вала

Принцип работы

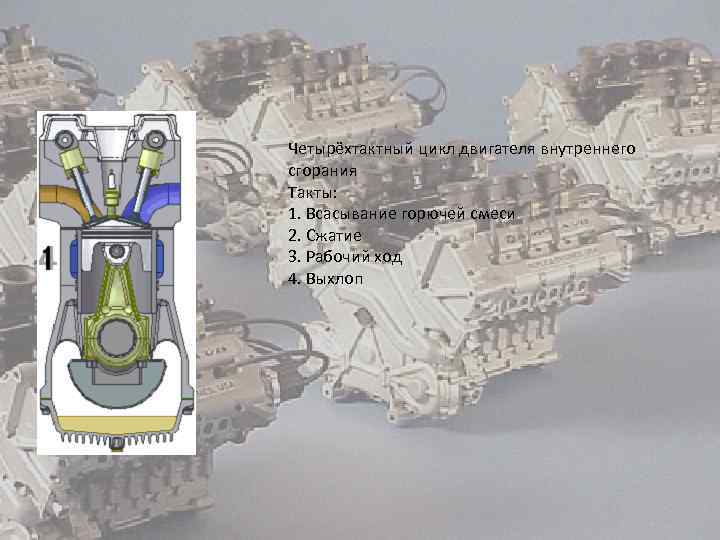

Четырёхтактный цикл двигателя внутреннего сгорания Такты: 1. Всасывание горючей смеси 2. Сжатие 3. Рабочий ход 4. Выхлоп

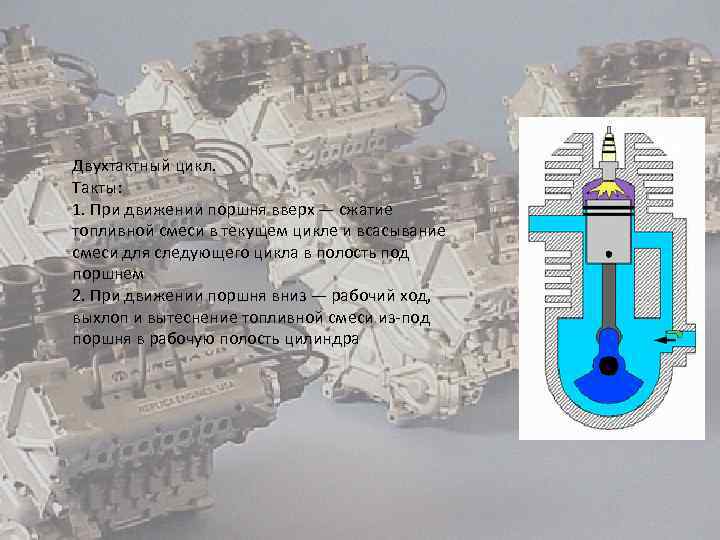

Двухтактный цикл. Такты: 1. При движении поршня вверх — сжатие топливной смеси в текущем цикле и всасывание смеси для следующего цикла в полость под поршнем 2. При движении поршня вниз — рабочий ход, выхлоп и вытеснение топливной смеси из-под поршня в рабочую полость цилиндра

Наиболее распространённым типом автомобильного двигателя является поршневой двигатель внутреннего сгорания. Этот двигатель может быть карбюраторным или инжекторным, питаться различным автомобильным топливом (бензин, дизельное топливо, сжиженный нефтяной или сжатый природный газ).

Газовая турбина Га зовая турби на (фр. turbine от лат. turbo вихрь, вращение) — это двигатель непрерывного действия, в лопаточном аппарате которого энергия сжатого и/или нагретого газа преобразуется в механическую работу на валу. Основными элементами конструкции являются ротор (рабочие лопатки, закреплённые на дисках) и статор, именуемого сопловым аппаратом (направляющие лопатки, закреплённые в корпусе).

Принцип работы Газовой турбины Газ под высоким давлением поступает через сопловой аппарат турбины в область низкого давления, при этом расширяясь и ускоряясь. Далее, поток газа попадает на рабочие лопатки турбины, отдавая им часть своей кинетической энергии и сообщая лопаткам крутящий момент. Рабочие лопатки передают крутящий момент через диски турбины на вал. Газовая турбина чаще всего используется как привод генераторов

• • • Преимущества газотурбинных двигателей Очень высокое отношение мощности к весу, по сравнению с поршневым двигателем. Отсюда - использование их в самолётах Возможность получения большего количества пара при работе (в отличие от поршневого двигателя) В сочетании с паровым котлом и паровой турбиной более высокий КПД по сравнению с поршневым двигателем. Отсюда - использование их в электростанциях. Перемещение только в одном направлении, с намного меньшей вибрацией, в отличие от поршневого двигателя. Меньшее количество движущихся частей, чем у поршневого двигателя. Существенно меньше выбросов вредных веществ по сравнению с поршневыми двигателями Низкая стоимость и потребление смазочного масла. Низкие требования к качеству топлива. ГТД потребляют любое горючее, которое можно распылить: газ, нефтепродукты, органические вещества и пылеобразный уголь.

Недостатки газотурбинных двигателей • Стоимость намного выше, чем у аналогичных по размерам поршневых двигателей, поскольку материалы применяемые в турбине должны иметь высокую жаростойкость и жаропрочность, а также высокую удельную прочность. Машинные операции также более сложные; • При любом режиме работы имеют меньший КПД , чем поршневые двигатели. КПД на максимальной нагрузке 25 -33%, при этом Официальные данные по поршневым двигателям - 41 -42%). Требуют дополнительной паровой турбины для повышения КПД. • Низкий механический и электрический КПД (потребление газа более чем в 1. 5 раза больше на 1 к. Вт. Ч электроэнергии по сравнению с поршневым двигателем) • Резкое снижение КПД на малых нагрузках (в отличие от поршневого двигателя) • Необходимость использования газа высокого давления, что обуславливает необходимость применения дожимных компрессоров с дополнительным расходом энергии и падением общей эффективности системы. • Задержка отклика на изменения настроек мощности. • Высокие эксплуатационные нагрузки. Следствием которых является использование дорогих жаропрочных сплавов. • Медленный запуск и выход на режим • Существенное влияние пусков-остановов на ресурс Эти недостатки объясняют, почему дорожные транспортные средства, которые меньше, дешевле и требуют менее регулярного обслуживания, чем танки, вертолеты и крупные катера, не используют газотурбинные двигатели, несмотря на неоспоримые преимущества в размере.

Используются в авиационной индустрии

А так же на электростанциях, в том числе и турецких

Роторно-поршневой двигатель ванкеля • Ро торно-поршнево й дви гатель внутреннего сгорания (РПД, двигатель Ва нкеля), конструкция которого разработана в 1957 году инженером компании NSU Вальтером Фройде, ему же принадлежала идея этой конструкции. Двигатель разрабатывался в соавторстве с Феликсом Ванкелем, работавшим над другой конструкцией роторнопоршневого двигателя. • Особенность двигателя — применение трёхгранного ротора (поршня), имеющего вид треугольника Рёло, вращающегося внутри цилиндра специального профиля, поверхность которого выполнена по эпитрохоиде(возможны и другие формы ротора и цилиндра).

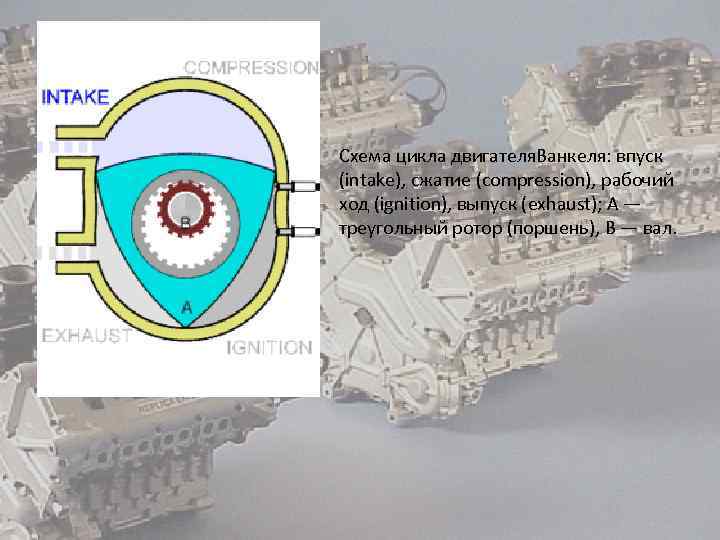

Схема цикла двигателя. Ванкеля: впуск (intake), сжатие (compression), рабочий ход (ignition), выпуск (exhaust); A — треугольный ротор (поршень), B — вал.

Преимущества перед бензиновыми двигателями: • низкий уровень вибраций: двигатель полностью механически уравновешен, что позволяет повысить комфортность лёгких транспортных средств типа микроавтомобилей, мотокаров и юникаров; • высокие динамические характеристики: на низкой передаче возможно без излишней нагрузки на двигатель разогнать машину выше 100 км/ч на более высоких оборотах двигателя (8000 об/мин и более); • высокая удельная мощность(л. с. /кг) в силу того, что: • масса движущихся частей в РПД гораздо меньше, чем в аналогичных по мощности поршневых двигателях, так как в его конструкции отсутствуют коленчатый вал и шатуны; • однороторный двигатель выдаёт мощность в течение трёх четвертей каждого оборота выходного вала. В отличие от четырёхтактного поршневого двигателя, который выдаёт мощность только в течение одной четверти каждого оборота выходного вала (современный серийный РПД с объёмом рабочей камеры 1300 см³ имеет мощность 220 л. с. , а с турбокомпрессором — 350 л. с. ); • меньшие в 1, 5— 2 раза габаритные размеры; • меньшее число деталей (два-три десятка вместо нескольких сотен). • За счёт отсутствия преобразования возвратно-поступательного движения во вращательное, двигатель Ванкеля способен выдерживать гораздо большие обороты по сравнению с традиционными двигателями. Роторно-поршневые двигатели обладают более высокой мощностью при небольшом объёме камеры сгорания, сама же конструкция двигателя сравнительно мала и содержит меньше деталей. Небольшие размеры улучшают управляемость, облегчают оптимальное расположение трансмиссии (развесовка) и позволяют сделать автомобиль более просторным для водителя и пассажиров.

Недостатки: • Соединение ротора с выходным валом через эксцентриковый механизм, являясь характерной особенностью РПД, вызывает давление между трущимися поверхностями, что в сочетании с высокой температурой приводит к дополнительному износу и нагреву двигателя. В связи с этим возникает повышенное требование к периодической замене масла. При правильной эксплуатации периодически производится капитальный ремонт, включающий в себя замену уплотнителей. Ресурс при правильной эксплуатации достаточно велик, но не заменённое вовремя масло неизбежно приводит к необратимым последствиям, и двигатель выходит из строя. • Состояние уплотнителей. Площадь пятна контакта очень невелика, а перепад давления очень высокий. Следствием износа уплотнителей являются высокие утечки между камерами и, как следствие, падение КПД и токсичность выхлопа. Проблема быстрого износа уплотнителей на высокой скорости вращения вала была решена применением высоколегированной стали. • Склонность к перегреву. Камера сгорания имеет линзовидную форму, то есть при маленьком объёме у неё относительно большая площадь. При температуре горения рабочей смеси основные потери энергии идут через излучение, интенсивность которого пропорциональна четвёртой степени температуры; с точки зрения снижения удельной поверхности и за счёт этого потерь теплоты идеальная форма камеры сгорания — сферическая. Лучистая энергия не только бесполезно покидает камеру сгорания, но и приводит к перегреву рабочего цилиндра. Эти потери не только снижают эффективность преобразования химической энергии в механическую, но и вызывают проблемы с воспламенением рабочей смеси, поэтому в конструкции двигателя часто предусматривают 2 свечи. • Меньшая экономичность на низких оборотах по сравнению с ДВС. Устраняется отключением работы каждого n-го поршня, что также влечёт снижение температурной нагрузки. • Высокие требования к геометрической точности изготовления деталей двигателя делают его сложным в производстве — требуется применение высокотехнологичного и высокоточного оборудования: станков, способных перемещать инструмент по сложной траектории эпитрохоидальнойповерхности камеры объёмного вытеснения.

Где применяются • На автомобилях NSU

• Были попытки интеграции роторнопоршневых двигателей, но получилась только установка на автомобили ВАЗ

В настоящее время роторнопоршневые двигатели RENESIS внедряются в автомобили марки MAZDA

КОНЕЦ Спасибо за просмотр Дука Даниил 8 А