Переробка_еко.ppt

- Количество слайдов: 38

ТЕХНОЛОГІЯ ВИРОБНИЦТВА ТА ЗБЕРІГАННЯ БОРОШНА

Для виготовлення борошна використовують зерно м'якої скловидної пшениці з достатнім вмістом білка (14 %) і клейковиною хорошої якості. Для кондитерської промисловості, більш придатне пшеничне борошно із вмістом білка до 9 - 11 % і високим вмістом крохмалю. Тверда пшениця — ідеальна сировина для виготовлення макаронних виробів і За рахунок зернових продуктів людина споживає близько 52 -62% загальної кількості вуглеводів.

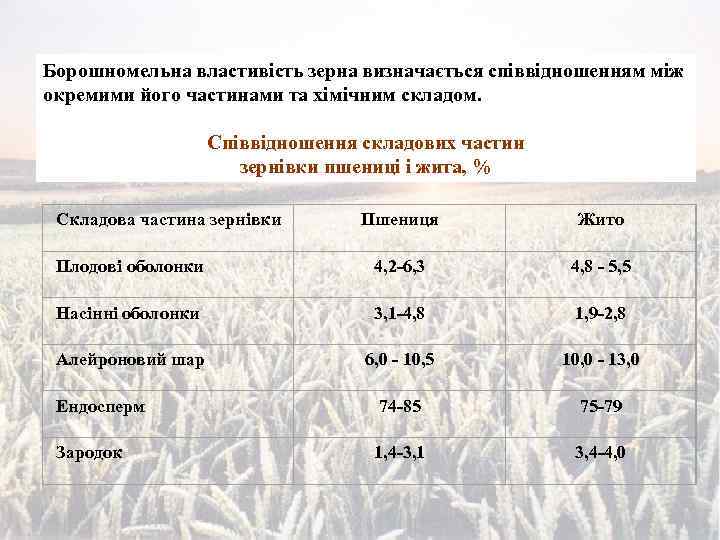

Борошномельна властивість зерна визначається співвідношенням між окремими його частинами та хімічним складом. Співвідношення складових частин зернівки пшениці і жита, % Складова частина зернівки Пшениця Жито Плодові оболонки 4, 2 -6, 3 4, 8 - 5, 5 Насінні оболонки 3, 1 -4, 8 1, 9 -2, 8 Алейроновий шар 6, 0 - 10, 5 10, 0 - 13, 0 Ендосперм 74 -85 75 -79 Зародок 1, 4 -3, 1 3, 4 -4, 0

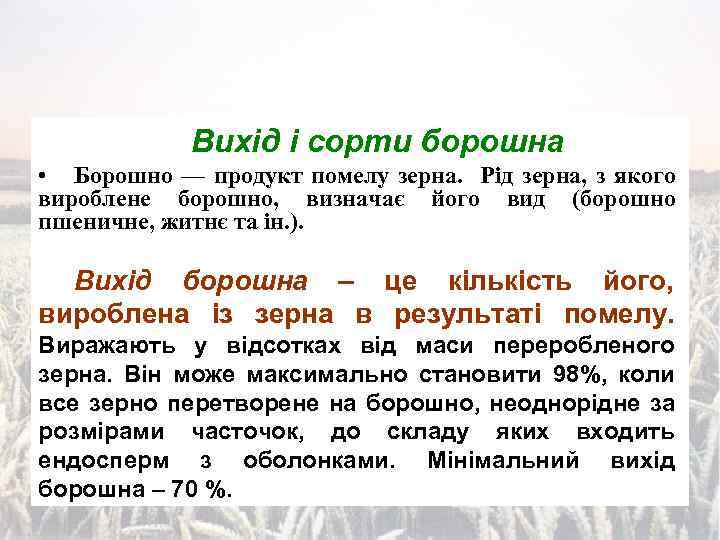

Вихід і сорти борошна • Борошно — продукт помелу зерна. Рід зерна, з якого вироблене борошно, визначає його вид (борошно пшеничне, житнє та ін. ). Вихід борошна – це кількість його, вироблена із зерна в результаті помелу. Виражають у відсотках від маси переробленого зерна. Він може максимально становити 98%, коли все зерно перетворене на борошно, неоднорідне за розмірами часточок, до складу яких входить ендосперм з оболонками. Мінімальний вихід борошна – 70 %.

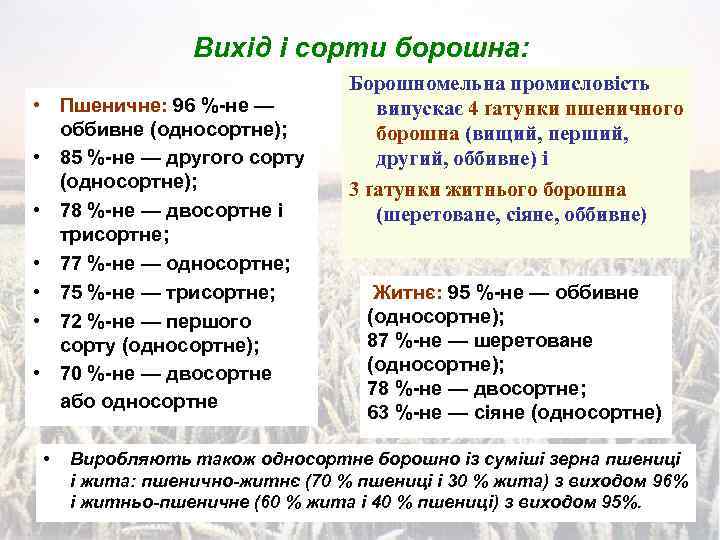

Вихід і сорти борошна: • Пшеничне: 96 %-не — оббивне (односортне); • 85 %-не — другого сорту (односортне); • 78 %-не — двосортне і трисортне; • 77 %-не — односортне; • 75 %-не — трисортне; • 72 %-не — першого сорту (односортне); • 70 %-не — двосортне або односортне • Борошномельна промисловість випускає 4 ґатунки пшеничного борошна (вищий, перший, другий, оббивне) і 3 ґатунки житнього борошна (шеретоване, сіяне, оббивне) Житнє: 95 %-не — оббивне (односортне); 87 %-не — шеретоване (односортне); 78 %-не — двосортне; 63 %-не — сіяне (односортне) Виробляють також односортне борошно із суміші зерна пшениці і жита: пшенично-житнє (70 % пшениці і 30 % жита) з виходом 96% і житньо-пшеничне (60 % жита і 40 % пшениці) з виходом 95%.

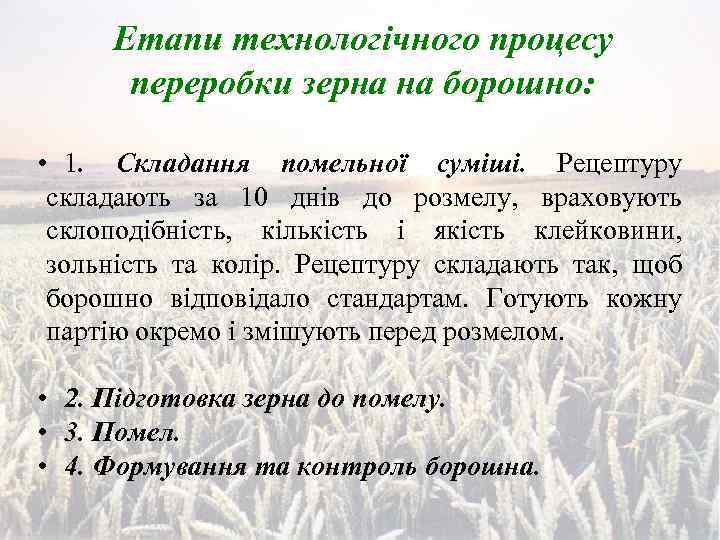

Етапи технологічного процесу переробки зерна на борошно: • 1. Складання помельної суміші. Рецептуру складають за 10 днів до розмелу, враховують склоподібність, кількість і якість клейковини, зольність та колір. Рецептуру складають так, щоб борошно відповідало стандартам. Готують кожну партію окремо і змішують перед розмелом. • 2. Підготовка зерна до помелу. • 3. Помел. • 4. Формування та контроль борошна.

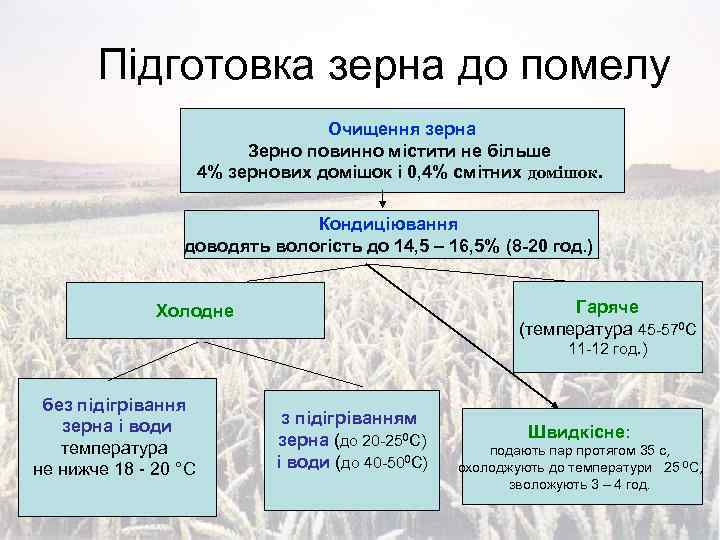

Підготовка зерна до помелу Очищення зерна Зерно повинно містити не більше 4% зернових домішок і 0, 4% смітних домішок. Кондиціювання доводять вологість до 14, 5 – 16, 5% (8 -20 год. ) Гаряче (температура 45 -570 С Холодне 11 -12 год. ) без підігрівання зерна і води температура не нижче 18 - 20 °С з підігріванням зерна (до 20 -250 С) і води (до 40 -500 С) Швидкісне: подають пар протягом 35 с, охолоджують до температури 25 0 С, зволожують 3 – 4 год.

Класифікація помелів, які застосовують на млинах Помели Разові без просіювання продуктів розмелу Повторювальні з просіюванням продуктів розмелу прості низькосортні сортові односортні і багатосортні) складні (сортові) високосортні сортові (односортні і багатосортні)

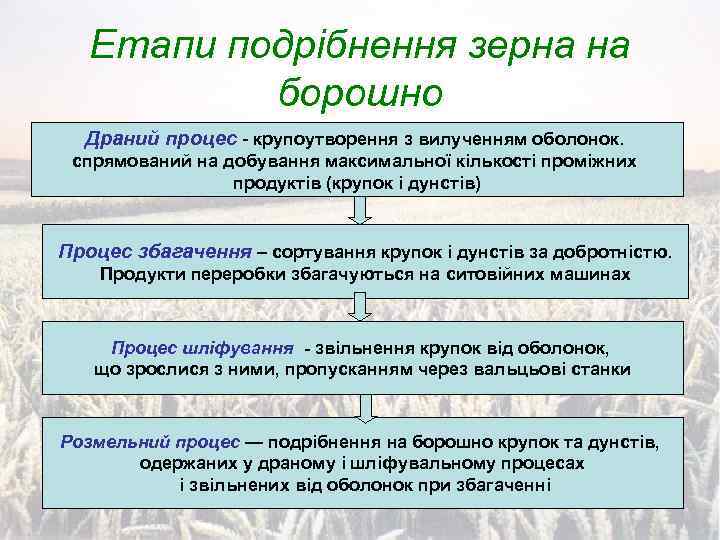

Етапи подрібнення зерна на борошно Драний процес - крупоутворення з вилученням оболонок. спрямований на добування максимальної кількості проміжних продуктів (крупок і дунстів) Процес збагачення – сортування крупок і дунстів за добротністю. Продукти переробки збагачуються на ситовійних машинах Процес шліфування - звільнення крупок від оболонок, що зрослися з ними, пропусканням через вальцьові станки Розмельний процес — подрібнення на борошно крупок та дунстів, одержаних у драному і шліфувальному процесах і звільнених від оболонок при збагаченні

Дозрівання борошна Дозрівання – процес поліпшення хлібопекарських властивостей борошна в процесі його зберігання. Свіжозібране зерно краще розмелювати через 2 місяці. Дозрівання борошна краще проходить при температурі 20 – 25˚ С. Термін дозрівання пшеничного борошна становить 1 – 2 міс. , а житнього – вдвоє менший.

Зберігання борошна Для зберігання борошна в господарствах виділяють сухі, добре продезинфіковані склади. Борошно затарюють у мішки масою 50 кг й укладають штабелями в 6– 7 мішків так, щоб вони не розвалювалися. Нижній ряд мішків кладуть на дерев’яний підтоварник. Якщо борошно зберігається тривалий час, то через кілька місяців верхні мішки перекладають униз, а нижні - вгору, щоб запобігти злежуванню. Зберігати борошно потрібно при вологості до 70% і низькій температурі (нижче +10 0 С). Борошно, яке зберігається в бункерах необхідно активно вентилювати. Під час зберігання у борошні відбуваються біохімічні й мікробіологічні процеси як позитивні, що поліпшують, так й негативні, що погіршують якість борошна. Позитивними можна вважати дозрівання і вибілювання борошна.

Показники якості борошна: • Свіжість (без наявності сторонніх запахів). • Хруст (не допускається). • Вологість (не повинна перевищувати 15%). • Зараженість шкідниками хлібних запасів (не допускається). • Шкідливі домішки (не більше 0, 05%). • Наявність металодомішок (до 3 мг/ 1 кг). • Основним технологічним показником борошна є його кислотність: для пшеничного — 4°, житнього — 4, 5 - 5°. У разі його відхилення від норми припиняють подальше зберігання • Для кожного сорту окремо визначають колір, зольність, крупність помелу, кількість і якість клейковини.

Технологія виробництва та зберігання круп

Показники якості круп'яного зерна Технологічні властивості зерна круп’яних культур поділяють на три групи: - показники, які характеризують загальний стан зерна; - показники, які характеризують круп’яні властивості; - показники, які характеризують споживчі якості крупи.

Загальний стан зерна круп'яних культур - колір і запах зерна - повинні бути характерними для нормального здорового зерна; - наявність смітних (від 1 % в горосі до 3 % в гречці і просі) і зернових (від 2 % в рису та ячмені і до 6 % в просі) домішок; -вологість зерна (від 14, 5 % для ячменю і 16 % для гречки). Стандартом не допускається дрібне зерно: прохід крізь сито 1, 4 х20 мм; для вівса – 1, 8 х20; для ячменю – 2, 2 х20 мм.

Круп'яні властивості зерна Мінімальний вміст ядра в зерні. Для зерна гречки – не менше 71%, проса – 74%, для вівса – 60%. Плівчастість – показник, за допомогою якого можна визначити вміст ядра в зерні та можливий вихід крупи. Однорідність за типовим і сортовим складом є одним із найважливіших ознак круп’яних властивостей зерна, оскільки зерно різних типів і сортів відрізняється за структурно-механічними властивостями. Крупність і вирівняність зерна за крупністю також істотно впливають на вихід і якість крупи. Склоподібність

Кулінарні властивості крупи оцінюють за якістю каші – за її кольором, смаком, структурою, тривалістю варіння, коефіцієнтом розварюваності (відношення об’єму каші (мл) до об’єму крупи до варіння (мл)), консистенцією. Залежно від сортових особливостей сировини, способів його обробки і асортименту круп коефіцієнт розварюваності їх буває надто різним і коливається: · для пшона – від 4 до 5, 2; · для круп із гречки – від 3, 2 до 4; · для рису – від 4, 3 до 5, 2; · для перлових круп – від 5, 5 до 6, 6;

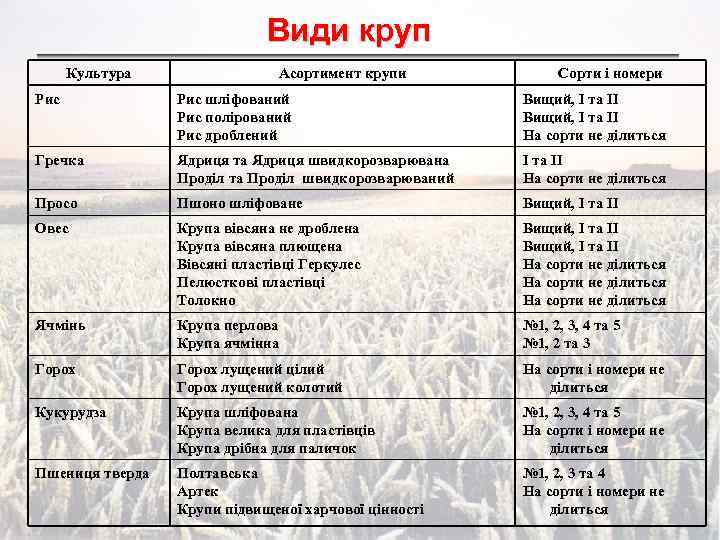

Види круп Культура Асортимент крупи Сорти і номери Рис шліфований Рис полірований Рис дроблений Вищий, І та ІІ На сорти не ділиться Гречка Ядриця та Ядриця швидкорозварювана Проділ та Проділ швидкорозварюваний І та ІІ На сорти не ділиться Просо Пшоно шліфоване Вищий, І та ІІ Овес Крупа вівсяна не дроблена Крупа вівсяна плющена Вівсяні пластівці Геркулес Пелюсткові пластівці Толокно Вищий, І та ІІ На сорти не ділиться Ячмінь Крупа перлова Крупа ячмінна № 1, 2, 3, 4 та 5 № 1, 2 та 3 Горох лущений цілий Горох лущений колотий На сорти і номери не ділиться Кукурудза Крупа шліфована Крупа велика для пластівців Крупа дрібна для паличок № 1, 2, 3, 4 та 5 На сорти і номери не ділиться Пшениця тверда Полтавська Артек Крупи підвищеної харчової цінності № 1, 2, 3 та 4 На сорти і номери не ділиться

Виробництво крупи на крупозаводі Технологічний процес отримання круп на круп'яному заводі складається із 3 основних етапів: - очистка та підготовка зерна до облущування; - обробка поверхні зерна з метою видалення квіткових, плодових та насінних оболонок - лущення; - фасування та упаковка крупи.

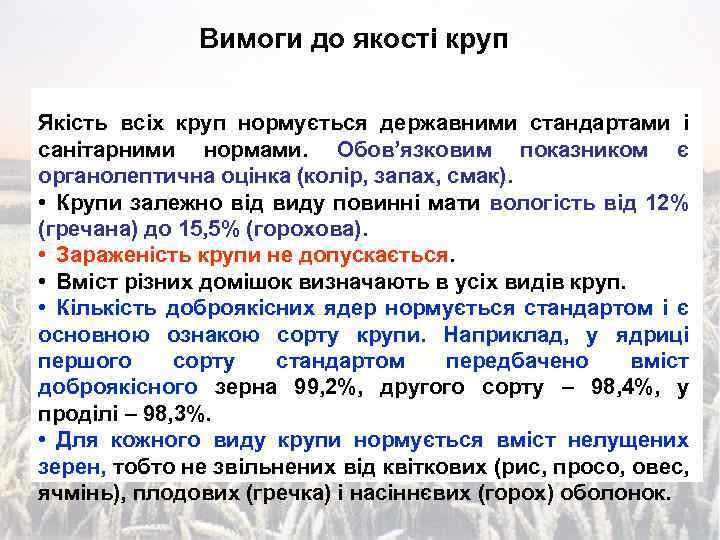

Вимоги до якості круп Якість всіх круп нормується державними стандартами і санітарними нормами. Обов’язковим показником є органолептична оцінка (колір, запах, смак). • Крупи залежно від виду повинні мати вологість від 12% (гречана) до 15, 5% (горохова). • Зараженість крупи не допускається. • Вміст різних домішок визначають в усіх видів круп. • Кількість доброякісних ядер нормується стандартом і є основною ознакою сорту крупи. Наприклад, у ядриці першого сорту стандартом передбачено вміст доброякісного зерна 99, 2%, другого сорту – 98, 4%, у проділі – 98, 3%. • Для кожного виду крупи нормується вміст нелущених зерен, тобто не звільнених від квіткових (рис, просо, овес, ячмінь), плодових (гречка) і насіннєвих (горох) оболонок.

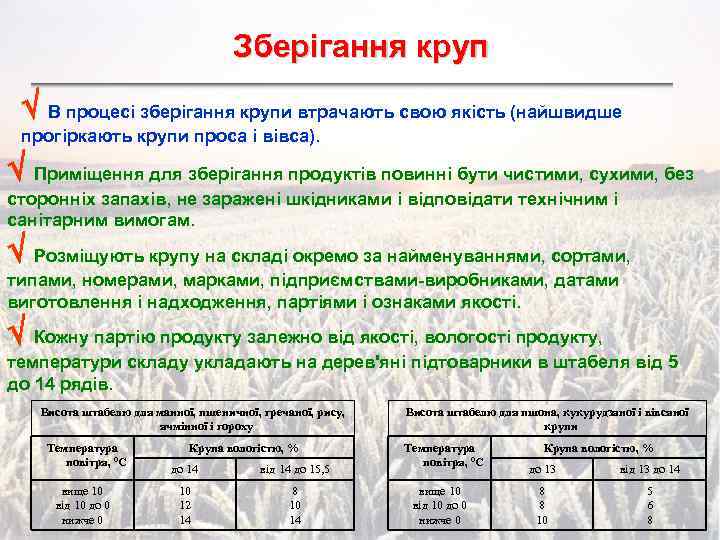

Зберігання круп В процесі зберігання крупи втрачають свою якість (найшвидше прогіркають крупи проса і вівса). Приміщення для зберігання продуктів повинні бути чистими, сухими, без сторонніх запахів, не заражені шкідниками і відповідати технічним і санітарним вимогам. Розміщують крупу на складі окремо за найменуваннями, сортами, типами, номерами, марками, підприємствами-виробниками, датами виготовлення і надходження, партіями і ознаками якості. Кожну партію продукту залежно від якості, вологості продукту, температури складу укладають на дерев'яні підтоварники в штабеля від 5 до 14 рядів. Висота штабелю для манної, пшеничної, гречаної, рису, ячмінної і гороху Температура повітря, 0 С вище 10 від 10 до 0 нижче 0 Крупа вологістю, % до 14 від 14 до 15, 5 10 12 14 8 10 14 Висота штабелю для пшона, кукурудзяної і вівсяної крупи Температура повітря, 0 С вище 10 від 10 до 0 нижче 0 Крупа вологістю, % до 13 від 13 до 14 8 8 10 5 6 8

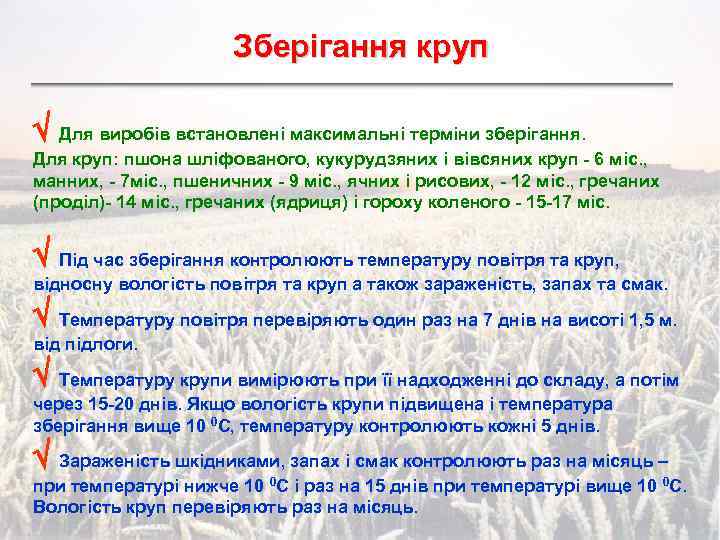

Зберігання круп Для виробів встановлені максимальні терміни зберігання. Для круп: пшона шліфованого, кукурудзяних і вівсяних круп - 6 міс. , манних, - 7 міс. , пшеничних - 9 міс. , ячних і рисових, - 12 міс. , гречаних (проділ)- 14 міс. , гречаних (ядриця) і гороху коленого - 15 -17 міс. Під час зберігання контролюють температуру повітря та круп, відносну вологість повітря та круп а також зараженість, запах та смак. Температуру повітря перевіряють один раз на 7 днів на висоті 1, 5 м. від підлоги. Температуру крупи вимірюють при її надходженні до складу, а потім через 15 -20 днів. Якщо вологість крупи підвищена і температура зберігання вище 10 0 С, температуру контролюють кожні 5 днів. Зараженість шкідниками, запах і смак контролюють раз на місяць – при температурі нижче 10 0 С і раз на 15 днів при температурі вище 10 0 С. Вологість круп перевіряють раз на місяць.

Технологія виробництва олії

Провідну роль серед олійних культур займає соняшник, на долю якого припадає 75 % площ, зайнятих олійними культурами, і 56 % всієї виробленої олії. Річне виробництво соняшникової олії становить понад 1 млн т.

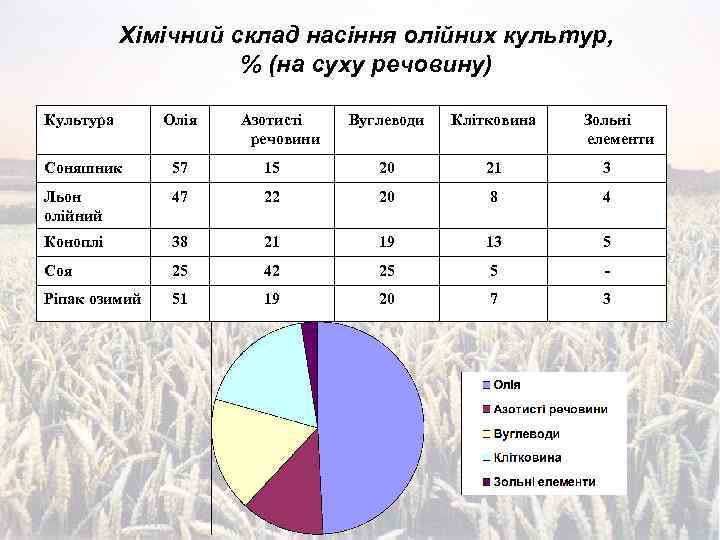

Хімічний склад насіння олійних культур, % (на суху речовину) Культура Олія Соняшник 57 Льон олійний Азотисті речовини Вуглеводи Клітковина Зольні елементи 15 20 21 3 47 22 20 8 4 Коноплі 38 21 19 13 5 Соя 25 42 25 5 - Ріпак озимий 51 19 20 7 3

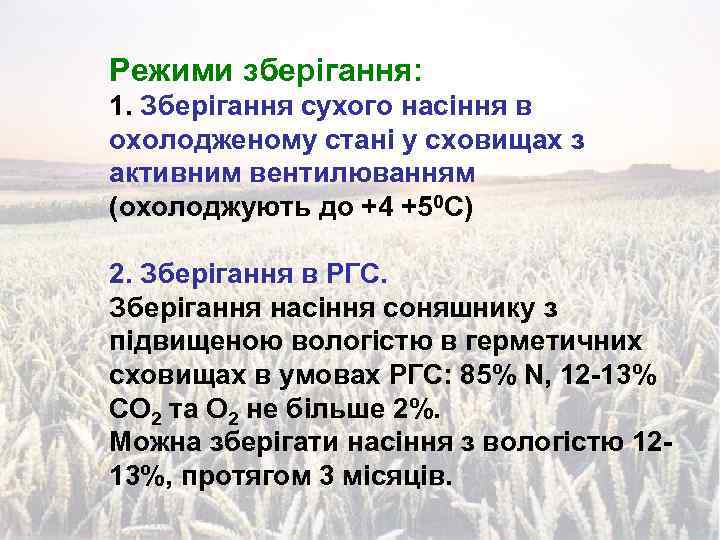

Режими зберігання: 1. Зберігання сухого насіння в охолодженому стані у сховищах з активним вентилюванням (охолоджують до +4 +50 С) 2. Зберігання в РГС. Зберігання насіння соняшнику з підвищеною вологістю в герметичних сховищах в умовах РГС: 85% N, 12 -13% СО 2 та О 2 не більше 2%. Можна зберігати насіння з вологістю 1213%, протягом 3 місяців.

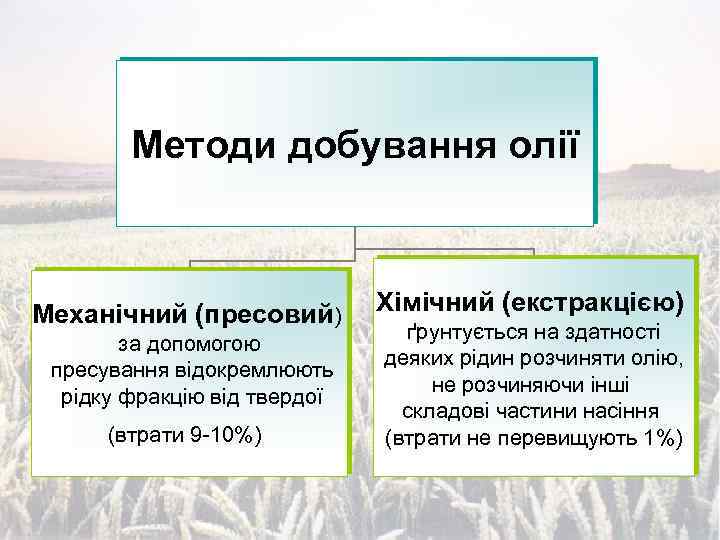

Методи добування олії Механічний (пресовий) за допомогою пресування відокремлюють рідку фракцію від твердої (втрати 9 -10%) Хімічний (екстракцією) ґрунтується на здатності деяких рідин розчиняти олію, не розчиняючи інші складові частини насіння (втрати не перевищують 1%)

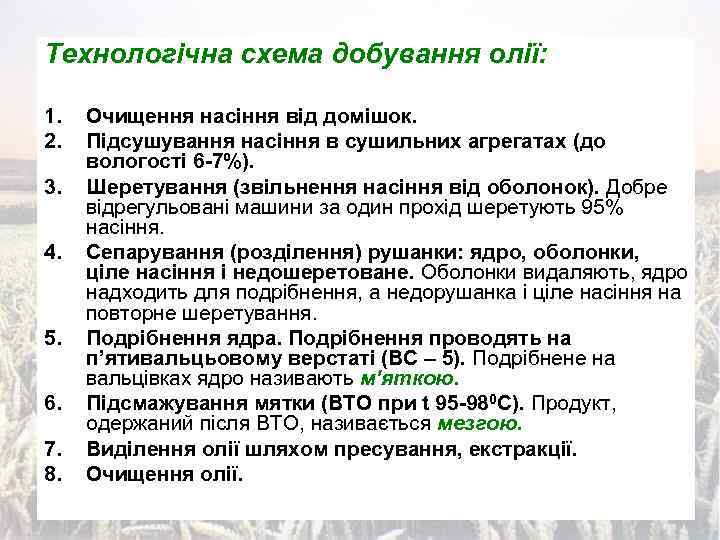

Технологічна схема добування олії: 1. 2. 3. 4. 5. 6. 7. 8. Очищення насіння від домішок. Підсушування насіння в сушильних агрегатах (до вологості 6 -7%). Шеретування (звільнення насіння від оболонок). Добре відрегульовані машини за один прохід шеретують 95% насіння. Сепарування (розділення) рушанки: ядро, оболонки, ціле насіння і недошеретоване. Оболонки видаляють, ядро надходить для подрібнення, а недорушанка і ціле насіння на повторне шеретування. Подрібнення ядра. Подрібнення проводять на п’ятивальцьовому верстаті (ВС – 5). Подрібнене на вальцівках ядро називають м’яткою. Підсмажування мятки (ВТО при t 95 -980 С). Продукт, одержаний після ВТО, називається мезгою. Виділення олії шляхом пресування, екстракції. Очищення олії.

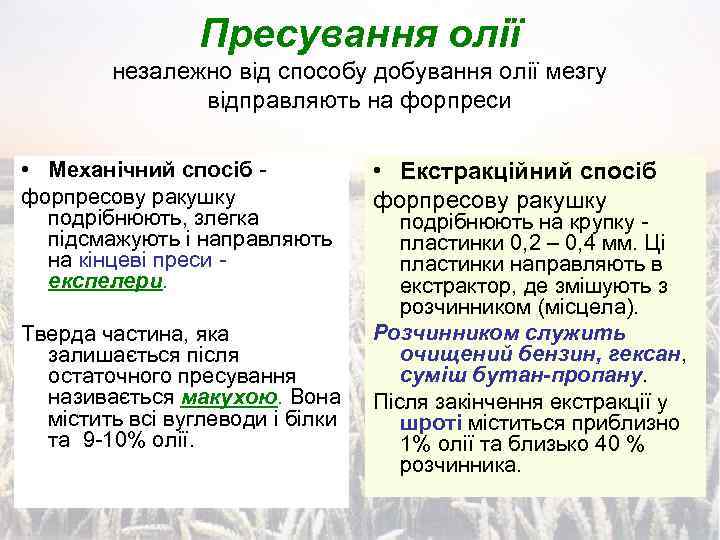

Пресування олії незалежно від способу добування олії мезгу відправляють на форпреси • Механічний спосіб - форпресову ракушку подрібнюють, злегка підсмажують і направляють на кінцеві преси - експелери. Тверда частина, яка залишається після остаточного пресування називається макухою. Вона містить всі вуглеводи і білки та 9 -10% олії. • Екстракційний спосіб форпресову ракушку подрібнюють на крупку - пластинки 0, 2 – 0, 4 мм. Ці пластинки направляють в екстрактор, де змішують з розчинником (місцела). Розчинником служить очищений бензин, гексан, суміш бутан-пропану. Після закінчення екстракції у шроті міститься приблизно 1% олії та близько 40 % розчинника.

Способи очищення (розділення) місцели (розчин після екстракції, який складається з олії, розчинника і твердих часток) відстоювання центрифугування Фільтрування затримка твердих часточок пористими перегородками, які здатні пропускати рідку фазу та затримувати тверді домішки Дистиляція – для відгонки леткого розчинника з місцели місцелу підігрівають у дистиляторі парою до температури 100 - 105 °С (концентрація олії підвищується до 75 - 85 %). У кінцевому дистиляторі бензин повністю відганяється парою при температурі 210 - 220 °С.

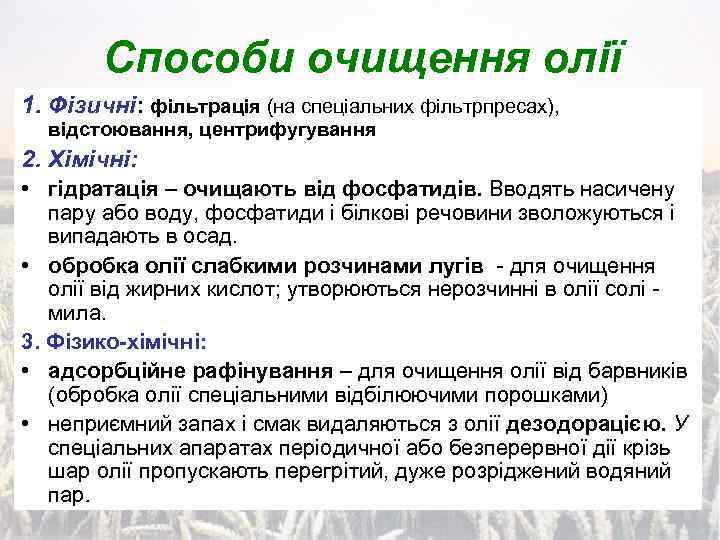

Способи очищення олії 1. Фізичні: фільтрація (на спеціальних фільтрпресах), відстоювання, центрифугування 2. Хімічні: • гідратація – очищають від фосфатидів. Вводять насичену пару або воду, фосфатиди і білкові речовини зволожуються і випадають в осад. • обробка олії слабкими розчинами лугів - для очищення олії від жирних кислот; утворюються нерозчинні в олії солі - мила. 3. Фізико-хімічні: • адсорбційне рафінування – для очищення олії від барвників (обробка олії спеціальними відбілюючими порошками) • неприємний запах і смак видаляються з олії дезодорацією. У спеціальних апаратах періодичної або безперервної дії крізь шар олії пропускають перегрітий, дуже розріджений водяний пар.

За ступенем очищення та цільовим призначенням рослинна олія буває: • нерафінована (очищена від механічних домішок) • гідратована (очищена від фосфатидів) • рафінована (очищена від фосфатидів, вільних жирних кислот, барвників) • рафіновано-дезодорована (рафінована олія, очищена від ароматичних та смакових речовин, пестицидів і канцерогенів)

Показники якості олії • Кислотне число — кількість міліграмів КОН, необхідна для нейтралізації вільних жирних кислот, що містяться в 1 г жиру. Важливий показник властивостей і стану жиру, оскільки може легко збільшуватися при зберігнні як жиру, так і багатих на жир харчових продуктів. • Число омилення — кількість міліграмів їдкого калі КОН, необхідна для нейтралізації вільних і зв'язаних з гліцерином жирних кислот, одержаних при омиленні 1 г жиру. • Йодне число — кількість грамів йоду, яка зв'язується із 100 г жиру. Дає змогу оцінити якість олії, придатність її для використання. Чим вище йодне число, тим легше окислюється жир, тому він більш придатний для виготовлення лаків, фарб, оліфи і менш придатний для вживання в їжу.

Вміст жирних кислот у деяких оліях, % до загальної кількості Кислота Соняшникова Лляна Кукурудзяна Соєва Маслинова Пальмітинова - 12 15 6 9 Стеаринова 9 12 15 6 9 Олеїнова 36 19 24 22 82 Лінолева 46 16 61 49 4 - 52 - 10 - Ліноленова

За здатністю олій до висихання їх поділяють на: • Швидковисихаючі олії — лляна, конопляна, йодне число 130 295. До їх складу входять лінолева (50 - 60 %) та ліноленова (17 - 45 %) кислоти. Використовують в основному для технічних потреб. • Напіввисихаючі та слабко висихаючі — соняшникова, соєва, кукурудзяна з йодним числом від 85 до 130. У їх складі переважають гліцериди лінолевої (40 — 57%) та олеїнової (28 - 50 %) кислот. Використовують в харчовій, кондитерській промисловості. • Невисихаючі олії — арахісова, рицинова з йодним числом до 85. У них переважає олеїнова кислота (до 83 %). Використовують у кондитерській промисловості, косметології.

Дякую за увагу!

Переробка_еко.ppt