фенол-ацетон-2012.ppt

- Количество слайдов: 34

«Технология совместного производства фенола и ацетона» Д. т. н. , проф. Тимошенко А. В. К. т. н. , доц. Анохина Е. А. © МИТХТ, 2012 1

«Технология совместного производства фенола и ацетона» Д. т. н. , проф. Тимошенко А. В. К. т. н. , доц. Анохина Е. А. © МИТХТ, 2012 1

Фенол (оксибензол, карболовая кислота) C 6 H 5 OH – бесцветное кристаллическое вещество с характерным запахом. На воздухе легко окисляется, приобретая вначале розовую, а затем бурую окраску. n Тплавления = 40. 5 0 С n Ткипения = 181. 7 0 С n Образует гетероазеотроп с водой n Фенол ядовит: раздражает слизистые оболочки глаз, дыхательных путей, кожу. ПДК в воздухе 0. 005 мг/л, в воде 0. 001 – 0. 002 мг/л. n 2

Фенол (оксибензол, карболовая кислота) C 6 H 5 OH – бесцветное кристаллическое вещество с характерным запахом. На воздухе легко окисляется, приобретая вначале розовую, а затем бурую окраску. n Тплавления = 40. 5 0 С n Ткипения = 181. 7 0 С n Образует гетероазеотроп с водой n Фенол ядовит: раздражает слизистые оболочки глаз, дыхательных путей, кожу. ПДК в воздухе 0. 005 мг/л, в воде 0. 001 – 0. 002 мг/л. n 2

Ацетон – бесцветная, легколетучая, легковоспламеняющаяся жидкость с характерным запахом. Образует с воздухом взрывоопасные смеси в пределах концентраций 2, 2 -13, 0 %об. n Ткипения = 56. 2 0 С С водой образует тангенциальный азеотроп. n 3

Ацетон – бесцветная, легколетучая, легковоспламеняющаяся жидкость с характерным запахом. Образует с воздухом взрывоопасные смеси в пределах концентраций 2, 2 -13, 0 %об. n Ткипения = 56. 2 0 С С водой образует тангенциальный азеотроп. n 3

Фенол применяют для производства: Ш бисфенола А (дифенилолпропана) – 35%; 2 C 6 H 5 OH + CH 3 COCH 3 (HOC 6 H 4)2 C(CH 3)2 + H 2 O Ш фенол-формальдегидных смол – 30%; Ш синтетических волокон (нейлон, капролактам) – 10% 4

Фенол применяют для производства: Ш бисфенола А (дифенилолпропана) – 35%; 2 C 6 H 5 OH + CH 3 COCH 3 (HOC 6 H 4)2 C(CH 3)2 + H 2 O Ш фенол-формальдегидных смол – 30%; Ш синтетических волокон (нейлон, капролактам) – 10% 4

Ацетон применяют в качестве растворителя ацетилцеллюлозы, в фармацевтической промышленности, при производстве косметических товаров. Ацетон используют для производства: § бисфенола А § метилметакрилата § диацетонового спирта § окиси мезитила § уксусного ангидрида § винилметилкетона 5

Ацетон применяют в качестве растворителя ацетилцеллюлозы, в фармацевтической промышленности, при производстве косметических товаров. Ацетон используют для производства: § бисфенола А § метилметакрилата § диацетонового спирта § окиси мезитила § уксусного ангидрида § винилметилкетона 5

Промышленные методы получения ацетона: Ш Окисление изопропанола: v парофазное, t=450 -650 0 С, kat Cu, Ag, Ni v автокаталитическое жидкофазное t=90 -140 0 С, P=0, 2 -0, 3 МПа Ш Дегидрирование изопропанола (в паровой фазе, t=380 0 С, kat Zn. O на пемзе) Ш Прямое окисление пропилена (t=90 -120 0 С, P=0, 9 -2 МПа, соли Pd, Fe, Cu) Ш Кумольный метод 6

Промышленные методы получения ацетона: Ш Окисление изопропанола: v парофазное, t=450 -650 0 С, kat Cu, Ag, Ni v автокаталитическое жидкофазное t=90 -140 0 С, P=0, 2 -0, 3 МПа Ш Дегидрирование изопропанола (в паровой фазе, t=380 0 С, kat Zn. O на пемзе) Ш Прямое окисление пропилена (t=90 -120 0 С, P=0, 9 -2 МПа, соли Pd, Fe, Cu) Ш Кумольный метод 6

Промышленные методы получения фенола: § § § Коксохимический (из 1 т угля 50 гр. ) Сульфонатный процесс (BASF, 1899 г. ): сульфирование бензола с последующим щелочным плавлением бензолсульфокислоты Хлорные методы: хлорбензольный метод (Dow Chemical, 1924 г. ): хлорирование бензола, гидролиз монохлорбензола концентрированным раствором щелочи, омыление фенолята соляной кислотой метод Рашига : окислительное хлорирование бензола с последующим гидролизом монохлорбензола водяным паром в присутствии Ca 3(PO 4)2/Si. O 2 Кумольный метод (1944 г. ) Каталитическое окисление толуола Прямое окисление бензола 7

Промышленные методы получения фенола: § § § Коксохимический (из 1 т угля 50 гр. ) Сульфонатный процесс (BASF, 1899 г. ): сульфирование бензола с последующим щелочным плавлением бензолсульфокислоты Хлорные методы: хлорбензольный метод (Dow Chemical, 1924 г. ): хлорирование бензола, гидролиз монохлорбензола концентрированным раствором щелочи, омыление фенолята соляной кислотой метод Рашига : окислительное хлорирование бензола с последующим гидролизом монохлорбензола водяным паром в присутствии Ca 3(PO 4)2/Si. O 2 Кумольный метод (1944 г. ) Каталитическое окисление толуола Прямое окисление бензола 7

Технико-экономические показатели производства фенола (в усл. ед. на 1 т фенола) Показатель Методы метод Рашига окисление Кумольный толуола метод Капитальные затраты 27, 1 22, 8 Стоимость сырья Себестоимость 89, 5 106, 6 69, 6 137 142, 8 109, 7 8

Технико-экономические показатели производства фенола (в усл. ед. на 1 т фенола) Показатель Методы метод Рашига окисление Кумольный толуола метод Капитальные затраты 27, 1 22, 8 Стоимость сырья Себестоимость 89, 5 106, 6 69, 6 137 142, 8 109, 7 8

Суммарный объем производственных мощностей в мире составлял: В 2007 г. – 8. 5 млн. тонн/год В 2009 г. – 11. 2 млн. тонн/год Крупнейший мировой производитель – компания INEOS Phenol (заводы в Германии, Бельгии, США), объем производства в 2007 г. - 1. 7 млн. тонн/год, в 2009 г. - 1. 87 млн. тонн/год. ООО «Самараоргсинтез» 88. 8 тыс. тонн/год (2010 г. ) 9

Суммарный объем производственных мощностей в мире составлял: В 2007 г. – 8. 5 млн. тонн/год В 2009 г. – 11. 2 млн. тонн/год Крупнейший мировой производитель – компания INEOS Phenol (заводы в Германии, Бельгии, США), объем производства в 2007 г. - 1. 7 млн. тонн/год, в 2009 г. - 1. 87 млн. тонн/год. ООО «Самараоргсинтез» 88. 8 тыс. тонн/год (2010 г. ) 9

n Кумольный метод получения фенола и ацетона разработан советскими учеными П. Г. Сергеевым, Б. Д. Кружаловым, Р. Ю. Удрисом и внедрен в 1944 г. За рубежом аналогичные производства были пущены позднее: в Канаде и во Франции — в 1953 г. , в США и ФРГ— в 1954 г. 10

n Кумольный метод получения фенола и ацетона разработан советскими учеными П. Г. Сергеевым, Б. Д. Кружаловым, Р. Ю. Удрисом и внедрен в 1944 г. За рубежом аналогичные производства были пущены позднее: в Канаде и во Франции — в 1953 г. , в США и ФРГ— в 1954 г. 10

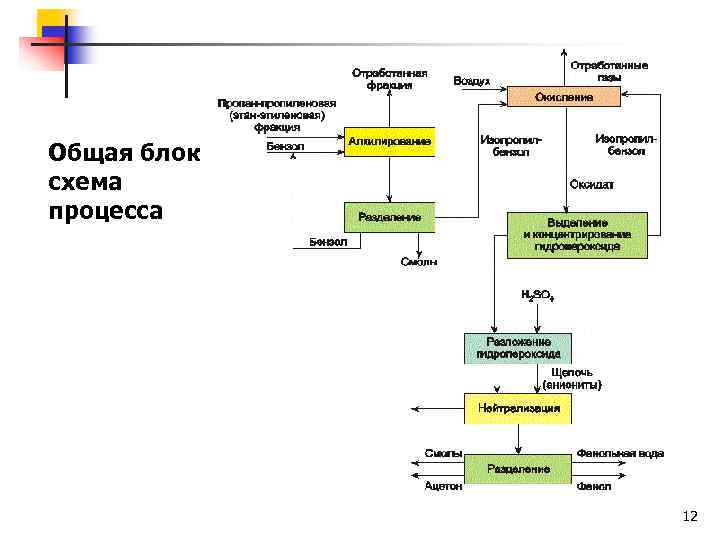

Процесс производства фенола и ацетона кумольным методом состоит из 7 стадий: алкилирование бензола, окисление изопропилбензола, выделение гидропероксида, разложение гидропероксида, нейтрализация гидропероксида, выделение фенола, выделение ацетона. 11

Процесс производства фенола и ацетона кумольным методом состоит из 7 стадий: алкилирование бензола, окисление изопропилбензола, выделение гидропероксида, разложение гидропероксида, нейтрализация гидропероксида, выделение фенола, выделение ацетона. 11

Общая блок схема процесса 12

Общая блок схема процесса 12

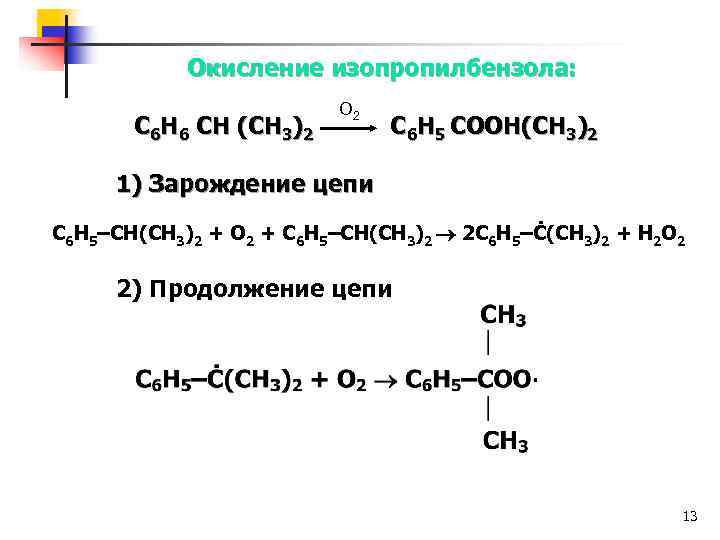

Окисление изопропилбензола: С 6 Н 6 СН (СН 3)2 О 2 С 6 Н 5 СООН(СН 3)2 1) Зарождение цепи С 6 H 5–CH(CH 3)2 + O 2 + С 6 H 5–CH(CH 3)2 2 С 6 H 5–Ċ(CH 3)2 + H 2 O 2 2) Продолжение цепи 13

Окисление изопропилбензола: С 6 Н 6 СН (СН 3)2 О 2 С 6 Н 5 СООН(СН 3)2 1) Зарождение цепи С 6 H 5–CH(CH 3)2 + O 2 + С 6 H 5–CH(CH 3)2 2 С 6 H 5–Ċ(CH 3)2 + H 2 O 2 2) Продолжение цепи 13

14

14

3) Вырожденное разветвление 15

3) Вырожденное разветвление 15

• Процесс окисления имеет свободнорадикальный характер, в котором и сам гидропероксид является промежуточным продуктом окисления. • Следовательно получить 100% селективность по этому продукту невозможно. • Обычно в промышленных условиях добиваются селективности по ГПК (гидропероксид кумола) 91 -95%. 16

• Процесс окисления имеет свободнорадикальный характер, в котором и сам гидропероксид является промежуточным продуктом окисления. • Следовательно получить 100% селективность по этому продукту невозможно. • Обычно в промышленных условиях добиваются селективности по ГПК (гидропероксид кумола) 91 -95%. 16

Образующийся гидропероксид изопропилбензола частично подвергается термическому разложению. С повышением температуры скорость распада гидропероксида возрастает. Основными продуктами распада гидропероксида изопропилбензола являются: диметилфенилкарбинол (ДМФК), ацетофенон и метиловый спирт: С 6 Н 5 С(ООН) (СН 3)2 С 6 Н 5 СОН (СН 3)2 , С 6 Н 5 С(ООН) (СН 3)2 С 6 Н 5 СОСН 3 + СН 3 ОН, а при окислении ДМФК образуется -метилстирол: С 6 Н 5 СОН (СН 3)2 + 0. 5 О 2 С 6 Н 5 С=СН 2(СН 3) 17

Образующийся гидропероксид изопропилбензола частично подвергается термическому разложению. С повышением температуры скорость распада гидропероксида возрастает. Основными продуктами распада гидропероксида изопропилбензола являются: диметилфенилкарбинол (ДМФК), ацетофенон и метиловый спирт: С 6 Н 5 С(ООН) (СН 3)2 С 6 Н 5 СОН (СН 3)2 , С 6 Н 5 С(ООН) (СН 3)2 С 6 Н 5 СОСН 3 + СН 3 ОН, а при окислении ДМФК образуется -метилстирол: С 6 Н 5 СОН (СН 3)2 + 0. 5 О 2 С 6 Н 5 С=СН 2(СН 3) 17

на выход гидропероксида влияют температура и продолжительность окисления. Чрезмерное понижение температуры уменьшает скорость реакции. Так, за 1 час при t = 120°С выход гидропероксида составляет 8 — 10%, а при t = 100°С — 2— 3% (масс. ). 18

на выход гидропероксида влияют температура и продолжительность окисления. Чрезмерное понижение температуры уменьшает скорость реакции. Так, за 1 час при t = 120°С выход гидропероксида составляет 8 — 10%, а при t = 100°С — 2— 3% (масс. ). 18

Распад гидропероксида начинает протекать со значительной скоростью при его концентрации в реакционной массе 18% и выше. При повышенных температурах его распад может идти со взрывом. Даже при оптимальной концентрации пероксида в оксидате содержится от 0, 5 до 5% продуктов распада. Процесс окисления лучше проводить в щелочной среде (р. Н= 7, 5), так как необходимо нейтрализовать кислотыингибиторы, образующиеся в процессе окисления. (параллельные реакции нейтрализации позволяют ускорить основную реакцию). 19

Распад гидропероксида начинает протекать со значительной скоростью при его концентрации в реакционной массе 18% и выше. При повышенных температурах его распад может идти со взрывом. Даже при оптимальной концентрации пероксида в оксидате содержится от 0, 5 до 5% продуктов распада. Процесс окисления лучше проводить в щелочной среде (р. Н= 7, 5), так как необходимо нейтрализовать кислотыингибиторы, образующиеся в процессе окисления. (параллельные реакции нейтрализации позволяют ускорить основную реакцию). 19

Окисление ведут кислородом воздуха в водно-щелочной эмульсии (1%-й раствор Na 2 CO 3) при интенсивном перемешивании и в присутствии поверхностно-активных веществ. Обычно, процесс окисления проводят при 120— 130°С, Р = 0, 5— 1 МПа, р. Н = 8, 5— 10, 5. Инициатор окисления – сам гидропероксид. Конечное содержание гидропероксида поддерживают на уровне 25%. 20

Окисление ведут кислородом воздуха в водно-щелочной эмульсии (1%-й раствор Na 2 CO 3) при интенсивном перемешивании и в присутствии поверхностно-активных веществ. Обычно, процесс окисления проводят при 120— 130°С, Р = 0, 5— 1 МПа, р. Н = 8, 5— 10, 5. Инициатор окисления – сам гидропероксид. Конечное содержание гидропероксида поддерживают на уровне 25%. 20

Реактор окисления колонного типа отводится тепло (1967 к. Дж на 1 кг превращенного изопропилбензола) 21

Реактор окисления колонного типа отводится тепло (1967 к. Дж на 1 кг превращенного изопропилбензола) 21

Реактор окисления типа «полное перемешивание» 22

Реактор окисления типа «полное перемешивание» 22

Реактор окисления типа эрлифт 23

Реактор окисления типа эрлифт 23

В оксидате содержится около 25% гидропероксида кумола (ГПК), Концентрирование ГПК чтобы избежать его разложения проводят в мягких условиях (в вакууме, при низких температурах). Обычно используют вакуумную ректификацию (чаще всего на двухколонной установке). 24

В оксидате содержится около 25% гидропероксида кумола (ГПК), Концентрирование ГПК чтобы избежать его разложения проводят в мягких условиях (в вакууме, при низких температурах). Обычно используют вакуумную ректификацию (чаще всего на двухколонной установке). 24

Обычно применяют двойную ректификацию tкип, o. C P, к. Па 74 1 88 3 97. 5 7 100. 5 8 116. 5 15 25

Обычно применяют двойную ректификацию tкип, o. C P, к. Па 74 1 88 3 97. 5 7 100. 5 8 116. 5 15 25

Получаемый технический гидропероксид имеет следующий состав (в %): n гидропероксид изопропилбензола — 90— 91; n диметилфенилкарбинол — 5— 7; n ацетофенон — 1, 0— 1, 5; n дикумилпероксид — 0, 4— 0, 6; n муравьиная кислота — 0, 01— 0, 04. 26

Получаемый технический гидропероксид имеет следующий состав (в %): n гидропероксид изопропилбензола — 90— 91; n диметилфенилкарбинол — 5— 7; n ацетофенон — 1, 0— 1, 5; n дикумилпероксид — 0, 4— 0, 6; n муравьиная кислота — 0, 01— 0, 04. 26

Механизм распада ГП имеет сложный ионный характер Образовавшийся катион перегруппировывается с миграцией фенильной группы к кислородному атому и подвергается дальнейшим превращениям, ведущих к фенолу и ацетону 27

Механизм распада ГП имеет сложный ионный характер Образовавшийся катион перегруппировывается с миграцией фенильной группы к кислородному атому и подвергается дальнейшим превращениям, ведущих к фенолу и ацетону 27

28

28

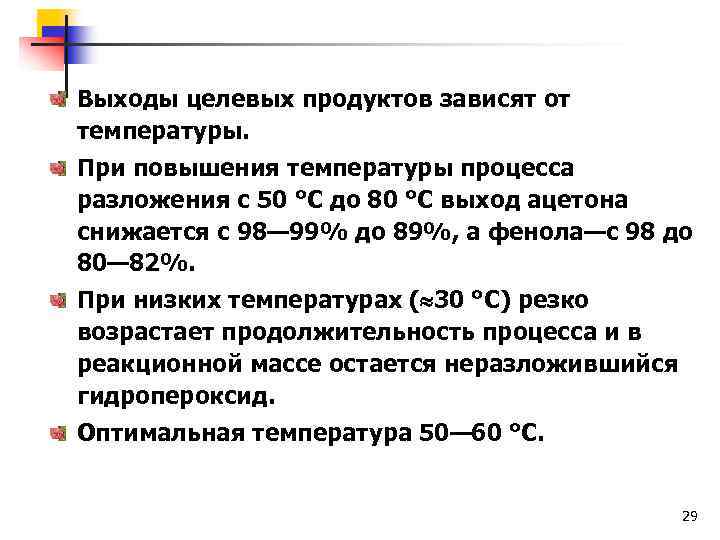

Выходы целевых продуктов зависят от температуры. При повышения температуры процесса разложения с 50 °С до 80 °С выход ацетона снижается с 98— 99% до 89%, а фенола—с 98 до 80— 82%. При низких температурах ( 30 °С) резко возрастает продолжительность процесса и в реакционной массе остается неразложившийся гидропероксид. Оптимальная температура 50— 60 °С. 29

Выходы целевых продуктов зависят от температуры. При повышения температуры процесса разложения с 50 °С до 80 °С выход ацетона снижается с 98— 99% до 89%, а фенола—с 98 до 80— 82%. При низких температурах ( 30 °С) резко возрастает продолжительность процесса и в реакционной массе остается неразложившийся гидропероксид. Оптимальная температура 50— 60 °С. 29

Побочные продукты: § Кумилфенол § димер -метилстирола § окись мезитила § дифенилолпропан 30

Побочные продукты: § Кумилфенол § димер -метилстирола § окись мезитила § дифенилолпропан 30

Разложение ГП проводят в реакторах трех типов, отличающихся способом отвода тепла реакции. В реакторах адиабатического типа тепло отводится за счет циркуляции реакционной массы (ОАО «Казаньоргсинтез» ). 31

Разложение ГП проводят в реакторах трех типов, отличающихся способом отвода тепла реакции. В реакторах адиабатического типа тепло отводится за счет циркуляции реакционной массы (ОАО «Казаньоргсинтез» ). 31

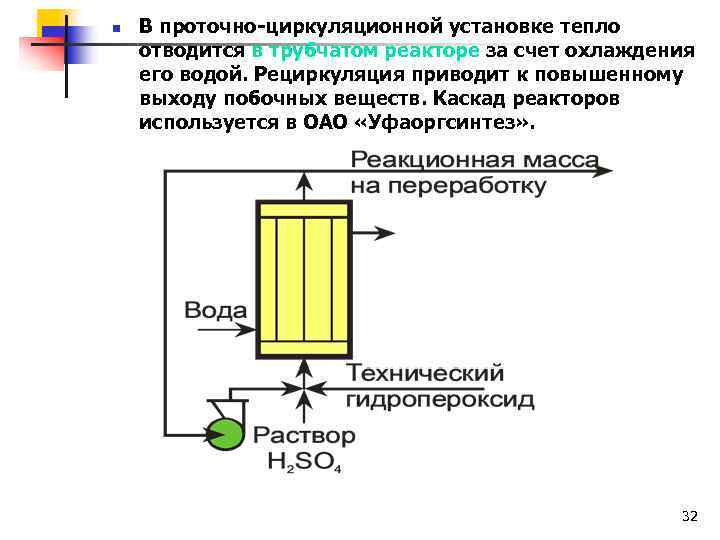

n В проточно-циркуляционной установке тепло отводится в трубчатом реакторе за счет охлаждения его водой. Рециркуляция приводит к повышенному выходу побочных веществ. Каскад реакторов используется в ОАО «Уфаоргсинтез» . 32

n В проточно-циркуляционной установке тепло отводится в трубчатом реакторе за счет охлаждения его водой. Рециркуляция приводит к повышенному выходу побочных веществ. Каскад реакторов используется в ОАО «Уфаоргсинтез» . 32

n Более совершенным является изотермический реактор, в котором тепло отводится за счет испарения избытка ацетона. Такой реактор можно секционировать поперечными перегородками, что снижает выход побочных продуктов за счет уменьшения времени контакта. Выход фенола и ацетона в этом реакторе может достигать 98% от теоретического. 33

n Более совершенным является изотермический реактор, в котором тепло отводится за счет испарения избытка ацетона. Такой реактор можно секционировать поперечными перегородками, что снижает выход побочных продуктов за счет уменьшения времени контакта. Выход фенола и ацетона в этом реакторе может достигать 98% от теоретического. 33

n Технологическая схема процесса совместного получения фенола и ацетона 34

n Технологическая схема процесса совместного получения фенола и ацетона 34