творог.ppt

- Количество слайдов: 18

Технология производства творога

Библиографический список Бредихин С. А. Технология и техника переработки молока / С. А. Бредихин, Ю. В. Космодемьянский, В. Н. Юрин. – М. : Колос, 2001. – 400 с. Горбатова К. К. Биохимия молока и молочных продуктов / К. К. Горбатова. – М. : Легкая и пищевая промышленность, 1984. - 344 с. ГОСТ Р 52054 -2003. Молоко коровье – сырье. Технические условия. Введен 01. 04. – М. : Издательство стандартов, 2003. – 13 с. Зотов Б. И. Безопасность жизнедеятельности на производстве / Б. И. Зотов, В. И. Курдюмов. – 2 -е изд. , перераб. и доп. – М. : Колос. С, 2003. – 432 с. Канарев Ф. М. Охрана труда / Ф. М. Канарев. – 2 -е изд. , перераб. и доп. – М. : Агропромиздат, 1998. – 158 с. Мазаева И. А. Производствотворога: новые технологии / И. А. Мазаева, А. В. Федотов // Молочная промышленность. – 2008. - № 8. – С. 45. Методы исследования молока и молочных продуктов / Г. Н. Крусь [и др. ]. – М. : Колос, 2000. – 368 с. Самойлов В. А. Справочник технолога молочного производства / В. А. Самойлов. – СПб. : ГИОРД, 2004. – 365 с. Сан. Пи. Н 2. 3. 4. 551 -96. Предприятие пищевой и перерабатывающий промышленности. Производство молока и молочных продуктов. Санитарные правила и нормы. - М. : Госкомсанэпиднадзор России, 1996. - 169 с.

Введение Творо г (также допустимое ударение — тво рог) — кисломолочный продукт. Творог представляет собой белковый кисломолочный продукт, получаемый в результате сквашивания молока с последующим удалением сыворотки. Официально принято классифицировать творог, выработанный традиционным способом, по содержанию в нем жира. В соответствии с этим различают жирный (18 %), полужирный (9 %) и нежирный творог (не более 3 %). К полужирному относят также мягкий диетический творог. По способу свертывания белков молока творог разделяют на кислотный и кислотно-сычужный. Кислотный творог готовят, как правило, из обезжиренного молока. При этом белок свертывается под действием молочной кислоты, образующейся в процессе молочнокислого брожения, развивающегося в результате внесения заквасок в молоко. Кислотно-сычужный творог отличается от кислотного тем, что при выработке его для свертывания белков молока применяют одновременно сычужный фермент (или пепсин) и закваски молочнокислых бактерий.

Технология производства продукции По методу образования сгустка различают два способа производства творога: кислотный и сычужно-кислотный. Первый основывается только на кислотной коагуляции белков путем сквашивания молока молочнокислыми бактериями с последующим нагреванием сгустка для удаления излишней сыворотки. Таким способом изготовляется творог нежирный и пониженной жирности, так как при нагревании сгустка происходят значительные потери жира в сыворотку. Кроме того, этот способ обеспечивает выработку нежирного творога более нежной консистенции. Пространственная структура сгустков кислотной коагуляции белков менее прочная, формируется слабыми связями между мелкими частицами казеина и хуже выделяют сыворотку. Поэтому для интенсификации отделения сыворотки требуется подогрев сгустка. В качестве сырья используют доброкачественное свежее молоко цельное и обезжиренное кислотностью не выше 20°Т. По жиру молоко нормализуют с учетом содержания в нем белка (по белковому титру), что дает более точные результаты. Пастеризация молока Правильно выбранные режимы пастеризации позволяют сохранить питательную ценность молока, обеспечить его санитарно-гигиенические свойства. Эффективность пастеризации, т. е. количество уничтоженных микроорганизмов, зависит качественного состава микробов в исходном сырье. Если молоко содержит много термостойких бактерий, то эффективность пастеризации снижается. Если в молоке преобладают психрофильные расы, то эффективность пастеризации повышается. При выборе режимов пастеризации молока и их эффективности необходимо всегда учитывать вторичное обсеменение молока, которое возможно трубопроводах, молокохранильных танках и др. машинах и аппаратах. Для пастеризации молока используют пластичные универсальные пастеризационные установки. С повышением температуры пастеризации молока увеличивается дисперсность белковых частиц в сгустке и твороге. С повышением температуры пастеризации с 74 до 90°С продолжительность сквашивания практически не изменяется.

Сепарирование молока При производстве жирного и полужирного творога раздельным способом в отличие от производства масла содержание жира в обезжиренном молоке не имеет определяющего значения для выхода готового продукта. При этом экономия жира достигается в результате полного использования обезжиренного молока. В случае же выработки только нежирного творога процесс сепарирования должен быть проведен так, чтобы в обезжиренном молоке содержалось минимально возможное количество жира. Таким образом, в производстве творога раздельным способом проблемы сокращения потерь жира при сепарировании не имеют первостепенного значения. Однако такие проблемы, связанные с сепарированием, как выбор рациональной температуры сепарирования и предотвращение пенообразования, имеют прямое отношение к производству творога. При сепарировании молока оптимальной температурой принято считать 35 -45° С. Кислотность молока должна составлять не более 21° Т, т. е. соответствовать допустимым нормам. Во избежание повышения кислотности продукты сепарирования (сливки и обезжиренное молоко) надо перерабатывать сразу же по мере их получения либо немедленно пастеризовать или охлаждать (в случае резервирования). При сепарировании молока в открытых сепараторах вследствие контакта с воздухом в сливках и обезжиренном молоке образуется значительное количество пены. Образование пены начинается в приемных рожках, а завершается в резервуарах для резервирования продуктов сепарирования. При сепарировании в полугерметических и герметических сепараторах продукты сепарирования отводятся по закрытым трубопроводам. Большое количество пены в сливках при постепенном или быстром механическом разрушении ее способствует образованию жаровых комочков (мелких масляных зерен), что отрицательно влияет на дальнейшую обработку сливок, особенно при перемешивании их с творогом. Кроме того, белковые вещества содержащиеся в пене, подвергаются частичной необратимой коагуляции, что приводит к излишним потерям сухих веществ молока при производстве творога. Количество пены, образующейся при сепарировании, зависит от частоты вращения барабана и скорости истечения продуктов сепарирования, а также от температуры сепарирования к жирности сливок. При увеличении частоты вращения барабана и скорости истечения из него продуктов сепарирования количество пены увеличивается. В настоящее время для сепарирования молока в промышленных условиях применяют сепараторах сливкоотделители различных типов: полугерметические, универсальные.

Сквашивание молока Пастеризованное молоко охлаждают до температуры сквашивания (в теплое время года до 28 —З 0, в холодное — до 30 - 32°С) и направляют в специальные ванны для выработки творога. Закваску для производства творога изготовляют на чистых культурах мезофильных молочнокислых стрептококков и вносят в молоко в количестве от 1 до 5%. Некоторые специалисты рекомендуют вводить в закваску Str. Acetoinicus. Продолжительность сквашивания после внесения закваски составляет 6— 8 ч. Отделение сыворотки из творога Для улучшения качества творога желательно применять беспересадочный способ приготовления закваски на стерилизованном молоке, что позволяет снизить дозу внесения закваски до 0, 8— 1 % при гарантированной ее чистоте. Готовность сгустка определяют по его кислотности (для жирного и полужирного творога должна быть 58— 60, для нежирного 75— 80 °Т) и визуально — сгусток должен быть плотным, давать ровные гладкие края на изломе с выделением Прозрачной зеленоватой сыворотки. Сквашивание при кислотном методе продолжается 6— 8 ч, сычужно-кислотном — 4— 6, с использованием активной кислотообразующей закваски — 3— 4 ч. Важно правильно определить конец сквашивания, так как при недосквашенном сгустке получается кислый творог мажущейся консистенции. Чтобы ускорить выделение сыворотки, готовый сгусток разрезают специальными проволочными ножами на кубики с размером граней 2 см. При кислотном методе разрезанный сгусток подогревают до 36— 38 °С для интенсификации выделения сыворотки и выдерживают 15— 20 мин, после чего ее удаляют. Для дальнейшего отделения сыворотки сгусток подвергают самопрессованию и прессованию. для этого его разливают в бязевые или лавсановые мешки по 7— 9 кг (на 70% вместимости мешка), их завязывают и помещают несколькими рядами в пресс-тележку. Под воздействием собственной массы из сгустка выделяется сыворотка. Самопрессование происходит в цехе при температуре не выше 16°С и продолжается не менее 1 ч. Окончание самопрессования определяется визуально, по поверхности сгустка, которая теряет блеск и становится матовой. Затем творог под давлением прессуют до готовности. В процессе прессования мешочки с творогом несколько раз встряхивают и перекладывают. Во избежание повышения кислотности прессование необходимо проводить в помещениях с температурой воздуха 3 -6°С, а по его окончании немедленно направлять творог на охлаждение до температуры не выше 8°С с использованием охладителей различных конструкций; наиболее совершенным из них является двухцилиндровый.

Расфасовка и хранение Готовый продукт фасуют на автоматах в мелкую и крупную тару. Творог фасуют в чистые, пропаренные деревянные кадки или чистые алюминиевые, стальные, луженые широкогорлые фляги или картонные ящики с вкладышами из пергамента, полиэтиленовой пленки. В мелкую упаковку творог фасуют в виде брусков массой 0, 25; 0, 5 и 1 кг, завернутых в пергамент или целлофан, а также в картонные коробочки, пакеты, стаканы из различных полимерных материалов, упакованные в ящики массой нетто не более 20 кг. Творог хранят до реализации не более 36 ч при температуре камеры не выше 8 °С и влажности 80__85%. Если срок хранения будет превышен из-за непрекращающихся ферментативных процессов, в твороге начинают развиваться пороки.

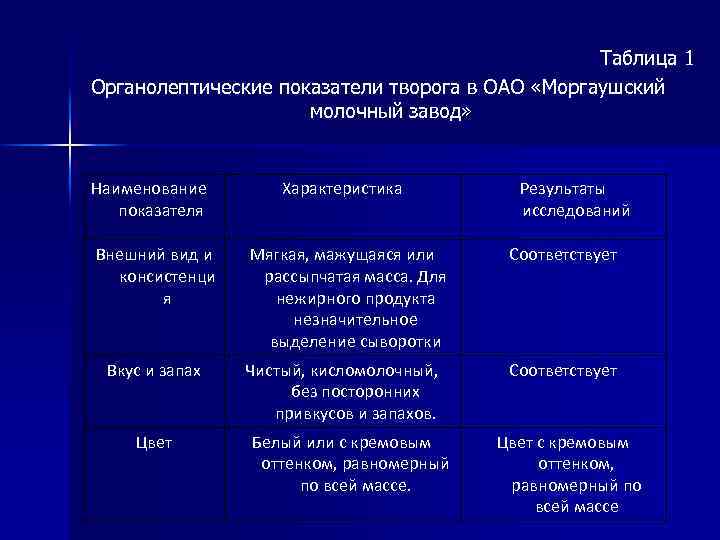

Таблица 1 Органолептические показатели творога в ОАО «Моргаушский молочный завод» Наименование показателя Внешний вид и консистенци я Вкус и запах Цвет Характеристика Результаты исследований Мягкая, мажущаяся или рассыпчатая масса. Для нежирного продукта незначительное выделение сыворотки Соответствует Чистый, кисломолочный, без посторонних привкусов и запахов. Соответствует Белый или с кремовым оттенком, равномерный по всей массе. Цвет с кремовым оттенком, равномерный по всей массе

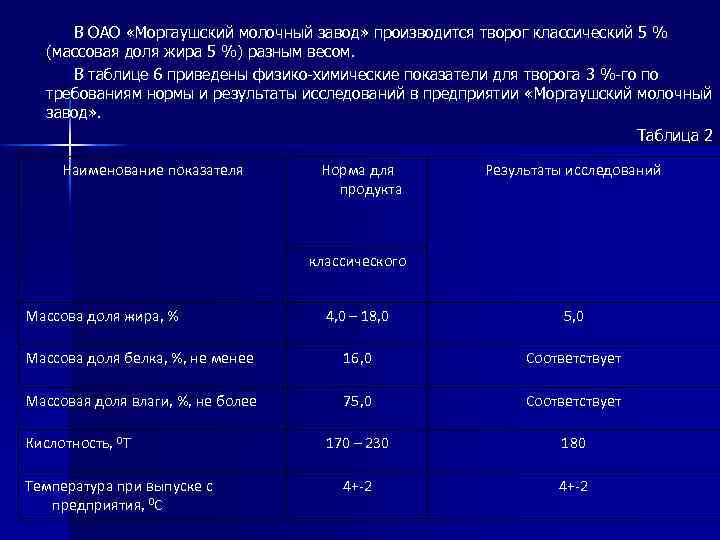

В ОАО «Моргаушский молочный завод» производится творог классический 5 % (массовая доля жира 5 %) разным весом. В таблице 6 приведены физико-химические показатели для творога 3 %-го по требованиям нормы и результаты исследований в предприятии « Моргаушский молочный завод» . Таблица 2 Наименование показателя Норма для продукта Результаты исследований классического Массова доля жира, % 4, 0 – 18, 0 5, 0 Массова доля белка, %, не менее 16, 0 Соответствует Массовая доля влаги, %, не более 75, 0 Соответствует 170 – 230 180 4+-2 Кислотность, 0 Т Температура при выпуске с предприятия, 0 С

Машинно – аппаратурная схема производства творога Машинно-аппаратурная схема линии производства творога раздельным способом представлена на рис. Рис. Машинно-аппаратурная схема линии производства творога раздельным способом с использованием сепаратора-творогоотделителя Устройство и принцип действия линии. При этом способе производства молоко, предназначенное для выработки творога, из емкости 1 насосом 2 подается в уравнительный бачок 3, а из него — насосом 2 в секцию рекуперации пластинчатой пастеризационно-охладительной установки 4 для подогревания до 40. . . 45 °С. Подогретое молоко поступает в сепаратор-сливкоотделитель 5, в котором разделяется на обезжиренное молоко и сливки с массовой долей жира не менее 50. . . 55 %. Полученные сливки подают сначала в промежуточную емкость 6, а затем насосом 7 в пластинчатую пастеризационно-охладительную установку 8, где они пастеризуются при температуре 85. . . 90 °С с выдержкой 15. . . 20 с, охлаждаются до 2. . . 4 °С и направляются в двустенную емкость 9 на временное хранение до смешения с творогом.

Обезжиренное молоко из сепаратора поступает в пластинчатую пастеризационно-охладительную установку 4, где сначала пастеризуется при температуре 78 °С с выдержкой 15. . . 20 с, а затем охлаждается до 30. . . 34 °С и направляется в резервуар 11 для сквашивания, снабженный специальной мешалкой. Закваска, приготовленная в заквасочнике 10, насосом 7 подается в резервуар 11 для заквашивания. Сюда же подаются хлорид кальция и фермент, смесь тщательно перемешивают и оставляют для сквашивания до кислотности сгустка 90. . . 116 °Т, а если используется ускоренный способ сквашивания молока, то 85. . . 90 °Т. При сепарировании сгустка с меньшей кислотностью сопла сепаратора могут засориться. Полученный сгусток тщательно перемешивается и насосом 12 подается в пластинчатый теплообменник 13, где вначале подогревается до 60. . . 62 °С для лучшего отделения сыворотки, а затем охлаждается до 25. . . 32 °С, благодаря чему он лучше разделяется на белковую часть и сыворотку. Из теплообменника 13 сгусток через сетчатый фильтр 14 под давлением подается в сепаратортворогоизготовитель 15, где разделяется на сыворотку и творог. При выработке жирного творога обезвоживание сепарированием проводят до массовой доли влаги в сгустке 75. . . 76 %, а при выработке полужирного творога—до массовой доли влаги 78. . . 79 %. Полученный обезжиренный творог подают специальным насосом 16 сначала на охладитель 17 для охлаждения до 8 °С, растирают на вальцовке до получения гомогенной консистенции. Охлажденный творог направляют в месильную машину 19, куда дозирующим насосом 7 подаются пастеризованные охлажденные сливки из емкости 18 и все тщательно перемешивается. Готовый творог фасуют на машинах 20 и направляют в камеру для хранения.

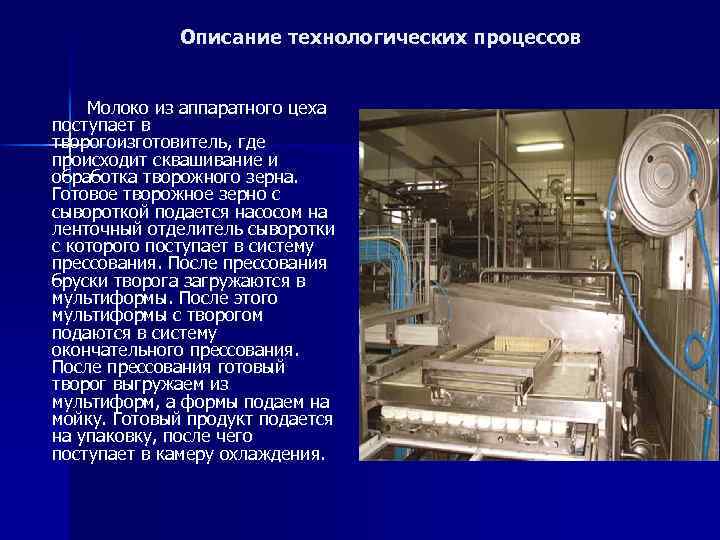

Описание технологических процессов Молоко из аппаратного цеха поступает в творогоизготовитель, где происходит сквашивание и обработка творожного зерна. Готовое творожное зерно с сывороткой подается насосом на ленточный отделитель сыворотки с которого поступает в систему прессования. После прессования бруски творога загружаются в мультиформы. После этого мультиформы с творогом подаются в систему окончательного прессования. После прессования готовый творог выгружаем из мультиформ, а формы подаем на мойку. Готовый продукт подается на упаковку, после чего поступает в камеру охлаждения.

1. Творогоизготовитель - 6 000 литров (4 шт. ) Молоко, бактериальную закваску и молокосвертывающий фермент одновременно вносят в творогоизготовитель для сквашивания. По истечению определенного времени полученный сгусток разрезается и перемешивается мешалкой. После частичного отделения сыворотки, оставшийся продукт с сывороткой откачивается или вытекает самотеком из творогоизготовителя. 2. Система пар-горячая вода (4 шт. ) Система пар-горячая вода обеспечивает нагрев воды и циркуляцию ее в межстенном пространстве творогоизготовителя, включает в себя следующее оборудование (пластинчатый теплообменник, насос, арматуру, автоматический регулятор, моторвентиль). 3. Насос твороженного зерна (1 шт. ) центробежный насос сырного зерна производства Фирмы "HOVAP" (Голландия). 4. Отделитель сыворотки (1 шт. ) Отделитель сыворотки ленточного типа, закрытого исполнения, выполнен в компактном исполнении длина - 2000 мм, ширина - 1600 мм, высота - 1200 мм. 5. Система прессования (1 комп. ) вертикальная система прессования высотой - 5500 мм; система загрузки брусков творога в мультиформы; система окончательного прессования - пневматическая; автоматическая транспортировка мультиформ в системе прессования. 6. Комплект пластмассовых мультиформ (1 комп. ) пластмассовые мультиформы для формования готового продукта. 7. Автоматическая CIP мойка (1 шт. ) Предназначена для мойки технологического оборудования и трубопроводов. Мойка состоит из 4 бачков смонтированных на раме. Емкость бачка 1000 литров. Подогрев моющих растворов на теплообменнике. Производительность насоса мойки 20 000 л/ч. 8. Моющая установка преформ (1 шт. ) подача мультиформ в мойку ручная; транспортировка внутри мойки автоматическая;

Фотоматериал

Как приготовить творог в домашних условиях? Все знают о чудесных качествах творога и его пользе для нашего организма. Но не все умеют делать творог в домашних условиях. Для изготовления творога нам потребуются 2 литра молока, чистая марлевая салфетка, две кастрюли, входящие одна в другую, и чуточку терпения. У меня этот процесс занимает примерно сутки, но зато и творог получается на славу. Молоко выливаем в кастрюлю, накрываем ее крышкой и ставим в теплое место – возле печи или батареи отопления – на такое время, за которое молоко должно скиснуть. Если вы, скажем, поставили молоко с утра, то можно быть уверенным, что к утру следующего дня оно точно будет готово, хотя все зависит еще и от качества молока. Иногда для вкуса я добавляю в кастрюлю пару столовых ложек кефира или нежирной сметаны. Затем кастрюлю с прокисшим молоком я помещаю в большую кастрюлю, но примерно такую же по высоте, а промежуток между стенками кастрюль заполняю водой. Теперь надо поставить кастрюли с молоком и водой на медленный огонь и ни на минуту не отходить от плиты. По мере закипания воды вы увидите, как кислое молоко отойдет от краев кастрюли, выступит желтоватая жидкость. Тут надо срочно снимать кастрюли с огня, меньшую кастрюлю вынуть и охладить полуфабрикат. Дальше все просто. Марлевую салфетку вы укладываете на дно сита и аккуратно столовой ложкой выкладываете на нее исходный продукт. Края марли я связываю между собой и подвешиваю узелок так, чтобы с него постепенно стекала сыворотка. То, что останется на марлевой повязке, и есть творог. Важно помнить, что в сквашенном молоке еще очень много воды. Задача в том, чтобы избавиться от лишнего ее количества. Чтобы лучше приготовить творог из сгустка, его в кастрюле разрезают на прямоугольные куски, а уже потом переносят их в марлю. Важно правильно отделить сыворотку. Перегреете воду – творог выйдет крошливым. Недогреете – трудно будет отделить сыворотку, и творог станет кислым. Если хотите получить более плотный творог, то на марлю с творогом надо положить ошпаренную кипятком кухонную дощечку и сверху поместить груз. После получения творога многие выбрасывают сыворотку. А напрасно! Из сыворотки можно получить кисель, фруктово-ягодные желе и даже квас. Вот как, например, можно сделать желе из сыворотки. На 1 кг сыворотки берем 120 г сахара. 30 г желатина и 80 -100 г ягод от варенья. К процеженной через несколько слоев марли и нагретой сыворотке добавляют сахар. Лучше в виде сиропа, приготовленного на сыворотке. Затем, спустя полчаса, всыпают желатин. Смесь нагревают почти до кипения. После этого туда добавляют ягоды из варенья и горячим желе разливают по формочкам. Попробуйте, очень вкусно!

Спасибо за внимание!!!

творог.ppt