Лекция 5 технология пиролиз крекинг.pptx

- Количество слайдов: 12

Технология процессов крекинга и пиролиза Лекция 5 Лектор: доцент каф. НХТ, к. т. н. Давыдова О. В.

Технология процессов крекинга и пиролиза Лекция 5 Лектор: доцент каф. НХТ, к. т. н. Давыдова О. В.

Пиролиз Процесс пиролиза является эндотермическим и относится к числу очень энергоемких производств, в котором важное значение имеет утилизация тепла горячих газов. Существующие схемы реакционных узлов различаются способом подвода тепла: v внешний обогрев топочными газами, v при помощи высокоперегретого водяного пара (гомогенный или адиабатический пиролиз), v частичное сгорание сырья при подаче кислорода (окислительный пиролиз) v нагревание неподвижным или теплоносителем (регенеративный пиролиз). перемещающимся твердым

Пиролиз Процесс пиролиза является эндотермическим и относится к числу очень энергоемких производств, в котором важное значение имеет утилизация тепла горячих газов. Существующие схемы реакционных узлов различаются способом подвода тепла: v внешний обогрев топочными газами, v при помощи высокоперегретого водяного пара (гомогенный или адиабатический пиролиз), v частичное сгорание сырья при подаче кислорода (окислительный пиролиз) v нагревание неподвижным или теплоносителем (регенеративный пиролиз). перемещающимся твердым

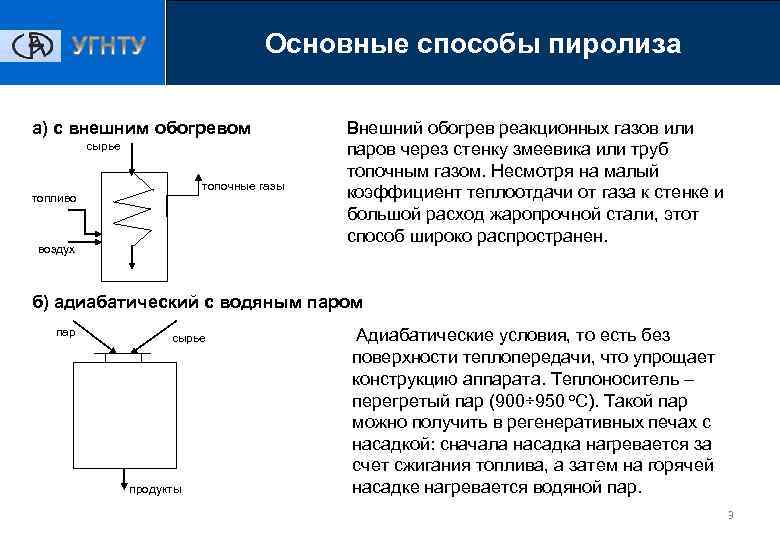

Основные способы пиролиза а) с внешним обогревом сырье топочные газы топливо воздух Внешний обогрев реакционных газов или паров через стенку змеевика или труб топочным газом. Несмотря на малый коэффициент теплоотдачи от газа к стенке и большой расход жаропрочной стали, этот способ широко распространен. б) адиабатический с водяным паром пар сырье продукты Адиабатические условия, то есть без поверхности теплопередачи, что упрощает конструкцию аппарата. Теплоноситель – перегретый пар (900÷ 950 о. С). Такой пар можно получить в регенеративных печах с насадкой: сначала насадка нагревается за счет сжигания топлива, а затем на горячей насадке нагревается водяной пар. 3

Основные способы пиролиза а) с внешним обогревом сырье топочные газы топливо воздух Внешний обогрев реакционных газов или паров через стенку змеевика или труб топочным газом. Несмотря на малый коэффициент теплоотдачи от газа к стенке и большой расход жаропрочной стали, этот способ широко распространен. б) адиабатический с водяным паром пар сырье продукты Адиабатические условия, то есть без поверхности теплопередачи, что упрощает конструкцию аппарата. Теплоноситель – перегретый пар (900÷ 950 о. С). Такой пар можно получить в регенеративных печах с насадкой: сначала насадка нагревается за счет сжигания топлива, а затем на горячей насадке нагревается водяной пар. 3

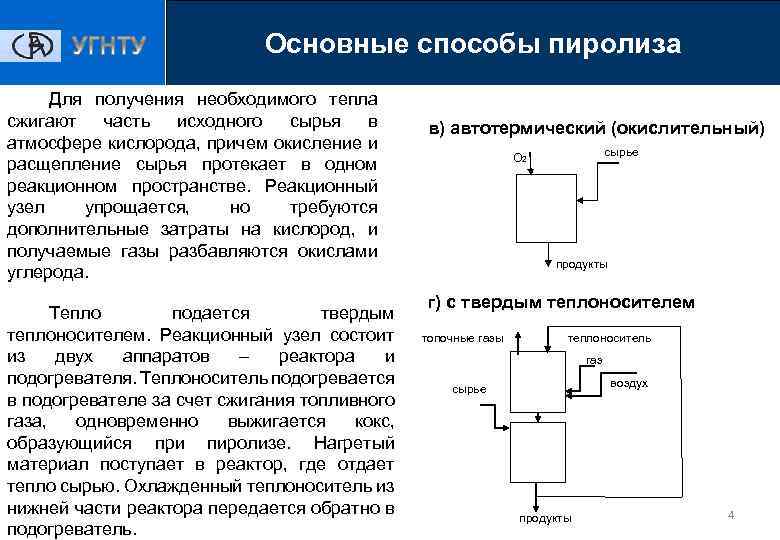

Основные способы пиролиза Для получения необходимого тепла сжигают часть исходного сырья в атмосфере кислорода, причем окисление и расщепление сырья протекает в одном реакционном пространстве. Реакционный узел упрощается, но требуются дополнительные затраты на кислород, и получаемые газы разбавляются окислами углерода. Тепло подается твердым теплоносителем. Реакционный узел состоит из двух аппаратов – реактора и подогревателя. Теплоноситель подогревается в подогревателе за счет сжигания топливного газа, одновременно выжигается кокс, образующийся при пиролизе. Нагретый материал поступает в реактор, где отдает тепло сырью. Охлажденный теплоноситель из нижней части реактора передается обратно в подогреватель. в) автотермический (окислительный) сырье О 2 продукты г) с твердым теплоносителем топочные газы теплоноситель газ воздух сырье продукты 4

Основные способы пиролиза Для получения необходимого тепла сжигают часть исходного сырья в атмосфере кислорода, причем окисление и расщепление сырья протекает в одном реакционном пространстве. Реакционный узел упрощается, но требуются дополнительные затраты на кислород, и получаемые газы разбавляются окислами углерода. Тепло подается твердым теплоносителем. Реакционный узел состоит из двух аппаратов – реактора и подогревателя. Теплоноситель подогревается в подогревателе за счет сжигания топливного газа, одновременно выжигается кокс, образующийся при пиролизе. Нагретый материал поступает в реактор, где отдает тепло сырью. Охлажденный теплоноситель из нижней части реактора передается обратно в подогреватель. в) автотермический (окислительный) сырье О 2 продукты г) с твердым теплоносителем топочные газы теплоноситель газ воздух сырье продукты 4

Пиролиз Обычно пиролиз проводят при атмосферном давлении, но при целевом получении олефинов для повышения выхода обычно применяют пониженное давление или разбавляют паром. Температура – 700÷ 850 о. С, в зависимости от применяемого сырья. Максимальная температура процесса – 800÷ 850 о. С при пиролизе наименее реакционноспособных этана и пропана и 700÷ 750 о. С при использовании жидких нефтепродуктов. Время реакции обычно 0, 5÷ 2 секунды. Наиболее распространенная схема пиролиза – с внешним обогревом, которая включает трубчатую печь. Сырье перемещается по трубам, которые обогреваются за счет тепла, получаемого при сгорании топлива. Во избежание чрезмерного образования продуктов уплотнения сырье разбавляют водяным паром до 50%. 5

Пиролиз Обычно пиролиз проводят при атмосферном давлении, но при целевом получении олефинов для повышения выхода обычно применяют пониженное давление или разбавляют паром. Температура – 700÷ 850 о. С, в зависимости от применяемого сырья. Максимальная температура процесса – 800÷ 850 о. С при пиролизе наименее реакционноспособных этана и пропана и 700÷ 750 о. С при использовании жидких нефтепродуктов. Время реакции обычно 0, 5÷ 2 секунды. Наиболее распространенная схема пиролиза – с внешним обогревом, которая включает трубчатую печь. Сырье перемещается по трубам, которые обогреваются за счет тепла, получаемого при сгорании топлива. Во избежание чрезмерного образования продуктов уплотнения сырье разбавляют водяным паром до 50%. 5

Схема трубчатой печи пиролиза 1 - топочная камера; 2 - беспламенная панельная горелка; 3 -трубы радиантной секции; 4 - корпус; 5 - конвекционная камера Топливо сгорает в беспламенных горелках 2, представляющих собой ряд каналов в керамической кладке печи. При использовании таких горелок пламя не попадает в топочные камеры 1, а тепло излучается раскаленной панелью и передается газами сгорания, что делает печь более компактной и увеличивает ее к. п. д. В радиантной секции 3 теплопередача осуществляется за счет излучения, причем трубы обогреваются с двух сторон, что повышает тепловое напряжение. Частично охлажденные топочные газы поступают затем в конвективную камеру 5, теплопередача осуществляется за счет менее эффективной конвекции. Пары исходного сырья и водяной пар подают в секцию труб, находящейся в конвективной камере; они нагреваются до необходимой температуры и затем поступают в радиантную секцию, где и происходит 6 пиролиз.

Схема трубчатой печи пиролиза 1 - топочная камера; 2 - беспламенная панельная горелка; 3 -трубы радиантной секции; 4 - корпус; 5 - конвекционная камера Топливо сгорает в беспламенных горелках 2, представляющих собой ряд каналов в керамической кладке печи. При использовании таких горелок пламя не попадает в топочные камеры 1, а тепло излучается раскаленной панелью и передается газами сгорания, что делает печь более компактной и увеличивает ее к. п. д. В радиантной секции 3 теплопередача осуществляется за счет излучения, причем трубы обогреваются с двух сторон, что повышает тепловое напряжение. Частично охлажденные топочные газы поступают затем в конвективную камеру 5, теплопередача осуществляется за счет менее эффективной конвекции. Пары исходного сырья и водяной пар подают в секцию труб, находящейся в конвективной камере; они нагреваются до необходимой температуры и затем поступают в радиантную секцию, где и происходит 6 пиролиз.

Технологическая схема пиролиза бензина 1 - трубчатая печь; 2, 3, 4 — теплообменники; 5 — «закалочный» аппарат; 6 — котелутилизатор 8 — паросборник; 7 — колонна отгонки «среднего» масла; 9 - парогенератор; 10, 13 - циркуляционные насосы, 11 - водяной скруббер; 12 - сепаратор; 14 -холодильник; 15 система утилизации тепла.

Технологическая схема пиролиза бензина 1 - трубчатая печь; 2, 3, 4 — теплообменники; 5 — «закалочный» аппарат; 6 — котелутилизатор 8 — паросборник; 7 — колонна отгонки «среднего» масла; 9 - парогенератор; 10, 13 - циркуляционные насосы, 11 - водяной скруббер; 12 - сепаратор; 14 -холодильник; 15 система утилизации тепла.

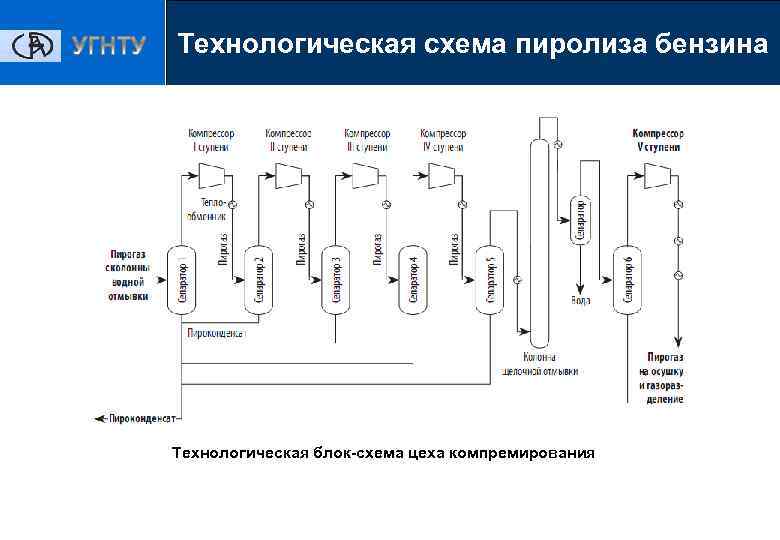

Технологическая схема пиролиза бензина Технологическая блок-схема цеха компремирования

Технологическая схема пиролиза бензина Технологическая блок-схема цеха компремирования

Технологическая схема пиролиза бензина Составные компоненты пирогаза можно сгруппировать по диапазонам температуры кипения:

Технологическая схема пиролиза бензина Составные компоненты пирогаза можно сгруппировать по диапазонам температуры кипения:

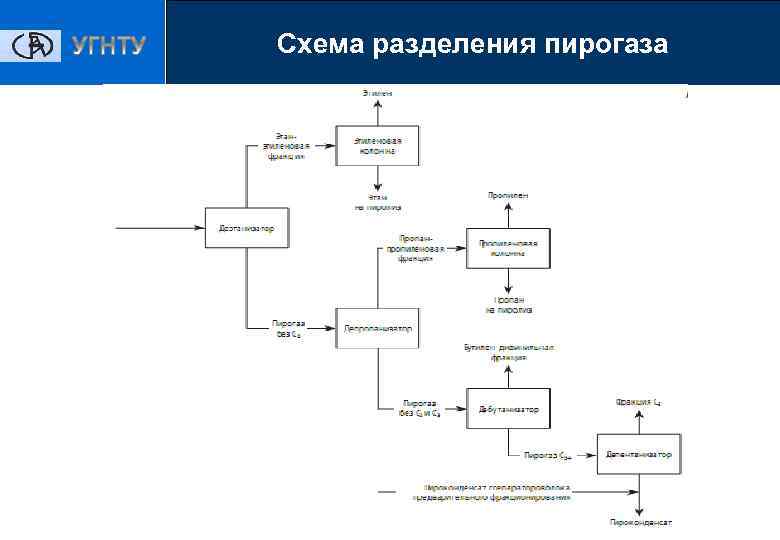

Схема разделения пирогаза

Схема разделения пирогаза

Мощности этилена и пропилена в России В России суммарные пиролизные мощности по производству этилена составляют порядка 3 млн. тонн в год, пропилена — порядка 1, 5 млн. тонн в год. Крупнейшими пиролизными комплексами оперируют предприятия татарстанской группы «ТАИФ» : «Нижнекамскнефтехим» (600 тыс. тонн в год по этилену) и «Казаньоргсинтез» (640 тыс. тонн в год по этилену). В составе нефтехимического холдинга СИБУР действуют три основных предприятия по выпуску олефинов. Это «Томскнефтехим» и «СИБУР-Кстово» (Нижегородская область), а также «СИБУР-Химпром» (Пермь). На всех предприятиях ведутся работы по модернизации и расширению существующих мощностей. Так, в Кстово планируется завершить модернизацию пиролизного производства с увеличением мощности до 360 тыс. тонн в год для обеспечения этиленом строящегося комплекса ПВХ «Рус. Винил» . Кроме того, СИБУР изучает возможность строительства пиролизного комплекса мощностью более 1, 5 млн. тонн в год в Тобольске.

Мощности этилена и пропилена в России В России суммарные пиролизные мощности по производству этилена составляют порядка 3 млн. тонн в год, пропилена — порядка 1, 5 млн. тонн в год. Крупнейшими пиролизными комплексами оперируют предприятия татарстанской группы «ТАИФ» : «Нижнекамскнефтехим» (600 тыс. тонн в год по этилену) и «Казаньоргсинтез» (640 тыс. тонн в год по этилену). В составе нефтехимического холдинга СИБУР действуют три основных предприятия по выпуску олефинов. Это «Томскнефтехим» и «СИБУР-Кстово» (Нижегородская область), а также «СИБУР-Химпром» (Пермь). На всех предприятиях ведутся работы по модернизации и расширению существующих мощностей. Так, в Кстово планируется завершить модернизацию пиролизного производства с увеличением мощности до 360 тыс. тонн в год для обеспечения этиленом строящегося комплекса ПВХ «Рус. Винил» . Кроме того, СИБУР изучает возможность строительства пиролизного комплекса мощностью более 1, 5 млн. тонн в год в Тобольске.

Термический крекинг твердого или мягкого парафина применяют в промышленности для целевого получения жидких олефинов с прямой цепью из 5 -20 атомов С. По технологии это производство аналогично пиролизу и термическому крекингу нефтепродуктов. Расщепление осуществляется в трубчатой печи, но при температуре 550°С. Получение ЭС Во избежание вторичных реакций крекинг проводят до небольшой степени превращения парафина (20 -25%), возвращая его после отделения легких фракций снова в процесс. Продукты крекинга состоят из газа (20%) и жидких веществ (углеводороды С 5 и выше); образуется также 1 -2% кокса. Жидкие продукты перегоняют с выделением фракций. Содержание олефинов в этих фракциях составляет 70 -80%. Из них 90 -95% приходится на долю α-олефинов, которые представляют особый интерес для синтеза ПАВ.

Термический крекинг твердого или мягкого парафина применяют в промышленности для целевого получения жидких олефинов с прямой цепью из 5 -20 атомов С. По технологии это производство аналогично пиролизу и термическому крекингу нефтепродуктов. Расщепление осуществляется в трубчатой печи, но при температуре 550°С. Получение ЭС Во избежание вторичных реакций крекинг проводят до небольшой степени превращения парафина (20 -25%), возвращая его после отделения легких фракций снова в процесс. Продукты крекинга состоят из газа (20%) и жидких веществ (углеводороды С 5 и выше); образуется также 1 -2% кокса. Жидкие продукты перегоняют с выделением фракций. Содержание олефинов в этих фракциях составляет 70 -80%. Из них 90 -95% приходится на долю α-олефинов, которые представляют особый интерес для синтеза ПАВ.