1_03_2010.ppt

- Количество слайдов: 23

ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ ДИСПЕРСНОНАПОЛНЕННЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ Профессор Ананьева Т. А.

ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ ДИСПЕРСНОНАПОЛНЕННЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ Профессор Ананьева Т. А.

Подготовка наполнителей заключается в придании им необходимой формы, размеров частиц, гранулометрического состава, структуры, а также в сушке и модификации поверхности (аппретирование, обработка поверхностно активными соединениями — ПАВ). В стадию подготовки наполнителей необходимо включать определение основных параметров дисперсных наполнителей. Технология получения дисперсно наполненных пластических масс с заданной структурой и свойствами предопределяет знание следующих основных параметров дисперсных наполнителей: • форму частиц — коэффициент формы частиц ke; • размер частиц — диаметр d (или диаметр эквивалентной сферы dэс) и длину коротких волокон (L); • распределение частиц по размерам (дифференциальная или интегральная кривые распределения частиц) — гранулометрический состав наполнителя; • удельную поверхность наполнителя Sуд (общая Sоб, внутренняя Sвн и геометрическая Sr. ); • пористость частиц наполнителя (суммарный объем пор V, размер пор г); • плотность: истинная рн и насыпная рнас ; • упаковку частиц фmах; • температуры: плавления Тпл, деструкции Тд, сублимации Тс; • р. Н поверхности;

Подготовка наполнителей заключается в придании им необходимой формы, размеров частиц, гранулометрического состава, структуры, а также в сушке и модификации поверхности (аппретирование, обработка поверхностно активными соединениями — ПАВ). В стадию подготовки наполнителей необходимо включать определение основных параметров дисперсных наполнителей. Технология получения дисперсно наполненных пластических масс с заданной структурой и свойствами предопределяет знание следующих основных параметров дисперсных наполнителей: • форму частиц — коэффициент формы частиц ke; • размер частиц — диаметр d (или диаметр эквивалентной сферы dэс) и длину коротких волокон (L); • распределение частиц по размерам (дифференциальная или интегральная кривые распределения частиц) — гранулометрический состав наполнителя; • удельную поверхность наполнителя Sуд (общая Sоб, внутренняя Sвн и геометрическая Sr. ); • пористость частиц наполнителя (суммарный объем пор V, размер пор г); • плотность: истинная рн и насыпная рнас ; • упаковку частиц фmах; • температуры: плавления Тпл, деструкции Тд, сублимации Тс; • р. Н поверхности;

Значение ke для наполнителей любой формы частиц определяется реологическим методом по известной методике с использованием уравнения Эйнштейна. Для шарообразных частиц значение ke равно 2, 5, для чешуек и пластин — 5, 0; для частиц нерегулярной формы — 4, 0; для эллипсоидальных частиц с увеличением соотношения полуосей эллипса от 2 до 10 — ke меняется от 2, 58 до 5, 9. От формы частиц и значения ke , зависят режимы смешения, коэффициент сухого трения, сыпучесть, упаковка и реологические свойства порошкообразных систем, а также реологические свойства наполненных расплавов, растворов и эксплуатационные свойства дисперсно наполненных ПКМ. С увеличением ke возрастает коэффициент трения частиц, вязкость, концентрация напряжений в ПКМ, уменьшается сыпучесть, насыпная плотность и коэффициент упаковки частиц наполнителя. Форма сечения коротких волокон задается формующей фильерой. Волокна выпускаются с круглым, квадратным, прямоугольным, треугольным и других видов сечения.

Значение ke для наполнителей любой формы частиц определяется реологическим методом по известной методике с использованием уравнения Эйнштейна. Для шарообразных частиц значение ke равно 2, 5, для чешуек и пластин — 5, 0; для частиц нерегулярной формы — 4, 0; для эллипсоидальных частиц с увеличением соотношения полуосей эллипса от 2 до 10 — ke меняется от 2, 58 до 5, 9. От формы частиц и значения ke , зависят режимы смешения, коэффициент сухого трения, сыпучесть, упаковка и реологические свойства порошкообразных систем, а также реологические свойства наполненных расплавов, растворов и эксплуатационные свойства дисперсно наполненных ПКМ. С увеличением ke возрастает коэффициент трения частиц, вязкость, концентрация напряжений в ПКМ, уменьшается сыпучесть, насыпная плотность и коэффициент упаковки частиц наполнителя. Форма сечения коротких волокон задается формующей фильерой. Волокна выпускаются с круглым, квадратным, прямоугольным, треугольным и других видов сечения.

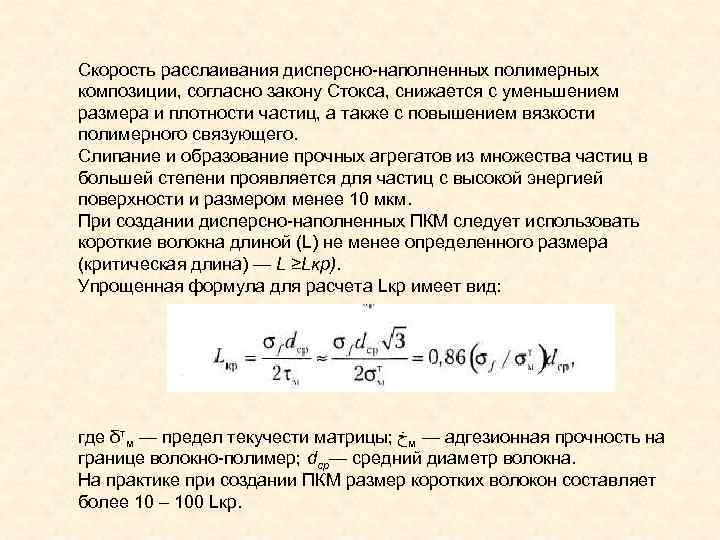

Скорость расслаивания дисперсно наполненных полимерных композиции, согласно закону Стокса, снижается с уменьшением размера и плотности частиц, а также с повышением вязкости полимерного связующего. Слипание и образование прочных агрегатов из множества частиц в большей степени проявляется для частиц с высокой энергией поверхности и размером менее 10 мкм. При создании дисперсно наполненных ПКМ следует использовать короткие волокна длиной (L) не менее определенного размера (критическая длина) — L ≥Lкр). Упрощенная формула для расчета Lкр имеет вид: где δтм — предел текучести матрицы; ﺥ м — адгезионная прочность на границе волокно полимер; dcр— средний диаметр волокна. На практике при создании ПКМ размер коротких волокон составляет более 10 – 100 Lкр.

Скорость расслаивания дисперсно наполненных полимерных композиции, согласно закону Стокса, снижается с уменьшением размера и плотности частиц, а также с повышением вязкости полимерного связующего. Слипание и образование прочных агрегатов из множества частиц в большей степени проявляется для частиц с высокой энергией поверхности и размером менее 10 мкм. При создании дисперсно наполненных ПКМ следует использовать короткие волокна длиной (L) не менее определенного размера (критическая длина) — L ≥Lкр). Упрощенная формула для расчета Lкр имеет вид: где δтм — предел текучести матрицы; ﺥ м — адгезионная прочность на границе волокно полимер; dcр— средний диаметр волокна. На практике при создании ПКМ размер коротких волокон составляет более 10 – 100 Lкр.

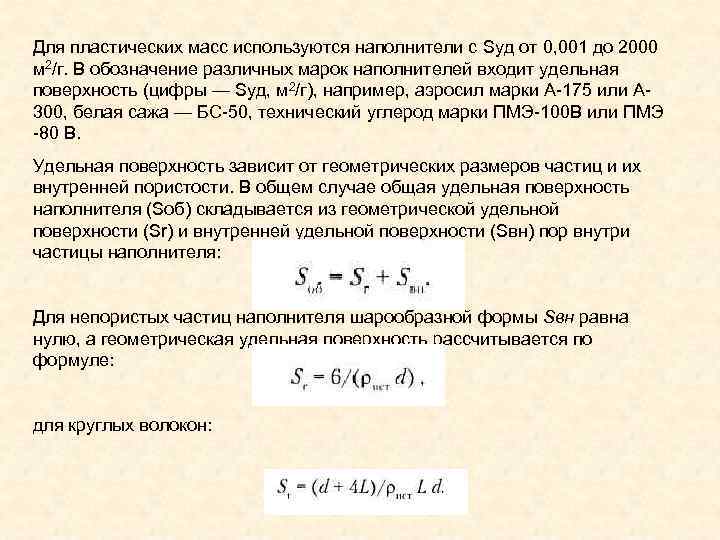

Для пластических масс используются наполнители с Sуд от 0, 001 до 2000 м 2/г. В обозначение различных марок наполнителей входит удельная поверхность (цифры — Sуд, м 2/г), например, аэросил марки А 175 или А 300, белая сажа — БС 50, технический углерод марки ПМЭ 100 В или ПМЭ 80 В. Удельная поверхность зависит от геометрических размеров частиц и их внутренней пористости. В общем случае общая удельная поверхность наполнителя (Sоб) складывается из геометрической удельной поверхности (Sr) и внутренней удельной поверхности (Sвн) пор внутри частицы наполнителя: Для непористых частиц наполнителя шарообразной формы Sвн равна нулю, а геометрическая удельная поверхность рассчитывается по формуле: для круглых волокон:

Для пластических масс используются наполнители с Sуд от 0, 001 до 2000 м 2/г. В обозначение различных марок наполнителей входит удельная поверхность (цифры — Sуд, м 2/г), например, аэросил марки А 175 или А 300, белая сажа — БС 50, технический углерод марки ПМЭ 100 В или ПМЭ 80 В. Удельная поверхность зависит от геометрических размеров частиц и их внутренней пористости. В общем случае общая удельная поверхность наполнителя (Sоб) складывается из геометрической удельной поверхности (Sr) и внутренней удельной поверхности (Sвн) пор внутри частицы наполнителя: Для непористых частиц наполнителя шарообразной формы Sвн равна нулю, а геометрическая удельная поверхность рассчитывается по формуле: для круглых волокон:

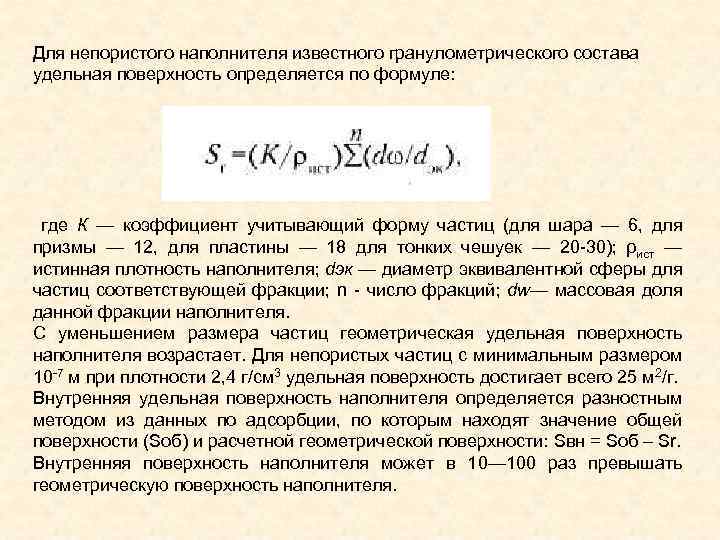

Для непористого наполнителя известного гранулометрического состава удельная поверхность определяется по формуле: где К — коэффициент учитывающий форму частиц (для шара — 6, для призмы — 12, для пластины — 18 для тонких чешуек — 20 30); ρист — истинная плотность наполнителя; dэк — диаметр эквивалентной сферы для частиц соответствующей фракции; n число фракций; dw— массовая доля данной фракции наполнителя. С уменьшением размера частиц геометрическая удельная поверхность наполнителя возрастает. Для непористых частиц с минимальным размером 10 7 м при плотности 2, 4 г/см 3 удельная поверхность достигает всего 25 м 2/г. Внутренняя удельная поверхность наполнителя определяется разностным методом из данных по адсорбции, по которым находят значение общей поверхности (Sоб) и расчетной геометрической поверхности: Sвн = Sоб – Sr. Внутренняя поверхность наполнителя может в 10— 100 раз превышать геометрическую поверхность наполнителя.

Для непористого наполнителя известного гранулометрического состава удельная поверхность определяется по формуле: где К — коэффициент учитывающий форму частиц (для шара — 6, для призмы — 12, для пластины — 18 для тонких чешуек — 20 30); ρист — истинная плотность наполнителя; dэк — диаметр эквивалентной сферы для частиц соответствующей фракции; n число фракций; dw— массовая доля данной фракции наполнителя. С уменьшением размера частиц геометрическая удельная поверхность наполнителя возрастает. Для непористых частиц с минимальным размером 10 7 м при плотности 2, 4 г/см 3 удельная поверхность достигает всего 25 м 2/г. Внутренняя удельная поверхность наполнителя определяется разностным методом из данных по адсорбции, по которым находят значение общей поверхности (Sоб) и расчетной геометрической поверхности: Sвн = Sоб – Sr. Внутренняя поверхность наполнителя может в 10— 100 раз превышать геометрическую поверхность наполнителя.

Важное значение для технологии смешения пористых наполнителей с полимерами и получения ПКМ с заданным уровнем свойств имеет строение, объем и размер внутренних пор. Условно по размерам поры делятся на три основных группы: микропоры с r < 1, 5 нм, объем пор Vc < 0, 5 см 3/г и Sуд→∞; мезопоры с r = 1, 5 30 нм, объем пор Vc = 0, 8 см 3/г и Sуд = 700 900 м 2/г и макропоры с r = 30 6500 нм. В процессе смешения следует учитывать долю полимера заполняющего и находящегося в порах наполнителя. Связующее в порах не участвует в объемном деформировании (течении) дисперсно наполненной системы и ее реологические свойства определяются только долей связующего, находящегося на геометрической поверхности частиц.

Важное значение для технологии смешения пористых наполнителей с полимерами и получения ПКМ с заданным уровнем свойств имеет строение, объем и размер внутренних пор. Условно по размерам поры делятся на три основных группы: микропоры с r < 1, 5 нм, объем пор Vc < 0, 5 см 3/г и Sуд→∞; мезопоры с r = 1, 5 30 нм, объем пор Vc = 0, 8 см 3/г и Sуд = 700 900 м 2/г и макропоры с r = 30 6500 нм. В процессе смешения следует учитывать долю полимера заполняющего и находящегося в порах наполнителя. Связующее в порах не участвует в объемном деформировании (течении) дисперсно наполненной системы и ее реологические свойства определяются только долей связующего, находящегося на геометрической поверхности частиц.

Значение плотности наполнителя необходимо для расчета состава материала, времени расслаивания композиции, объемного дозирования компонентов, определения максимальной доли наполнителя в ПКМ, пористости материала и выбора метода и аппаратурного оформления процесса смешения. Порошкообразные компоненты, различающиеся по плотности более чем в 6 раз, при смешении склонны к расслаиванию. Легкие пористые наполнители могут всплывать в полимерном связующем при. смешении, а тяжелые оседать, затрудняя получение качественной композиции.

Значение плотности наполнителя необходимо для расчета состава материала, времени расслаивания композиции, объемного дозирования компонентов, определения максимальной доли наполнителя в ПКМ, пористости материала и выбора метода и аппаратурного оформления процесса смешения. Порошкообразные компоненты, различающиеся по плотности более чем в 6 раз, при смешении склонны к расслаиванию. Легкие пористые наполнители могут всплывать в полимерном связующем при. смешении, а тяжелые оседать, затрудняя получение качественной композиции.

Параметр фмакс определяет максимально возможное содержание дисперсного наполнителя в ПКМ. При содержании наполнителя более фмакс в ПКМ формируется дефектная газосодержащая, пористая структура (трехфазная система). Значение фмак с зависит от диаметра и формы частиц. Частицы наполнителя с размером менее 40 мкм способны агрегировать, образуя достаточно прочные пористые агрегаты, при этом снижается значение фмакс. Так, для частиц искусственных алмазов с диаметром 1 мкм фмакс равно 0, 1, а при 10 мкм — 0, 32. Для частиц с размером более 40 мкм фмакс не зависит от размера частиц наполнителя и фмакс= 0, 6. С изменением формы частиц фмакс уменьшается с увеличением отношения L/d, т. е. чем больше частица отличается от шарообразной формы, тем меньше фмакс. Значение фмакс можно рассчитать для частиц правильной формы или определить экспериментально для любых частиц размером более 40 мкм: фмакс = ρнас / ρист. Для частиц меньшего размера, которые способны агрегировать, фмакс определяют по данным пористости ПКМ по методу трех концентраций. Для создания монолитного непористого ПКМ минимальное содержание полимерного связующего (φсв. мин. ) можно рассчитать, зная значение насыпной (ρнас) и истинной (ρист) плотности наполнителя: φсв. мин = 1 – (ρнас / ρист) = 1 φм

Параметр фмакс определяет максимально возможное содержание дисперсного наполнителя в ПКМ. При содержании наполнителя более фмакс в ПКМ формируется дефектная газосодержащая, пористая структура (трехфазная система). Значение фмак с зависит от диаметра и формы частиц. Частицы наполнителя с размером менее 40 мкм способны агрегировать, образуя достаточно прочные пористые агрегаты, при этом снижается значение фмакс. Так, для частиц искусственных алмазов с диаметром 1 мкм фмакс равно 0, 1, а при 10 мкм — 0, 32. Для частиц с размером более 40 мкм фмакс не зависит от размера частиц наполнителя и фмакс= 0, 6. С изменением формы частиц фмакс уменьшается с увеличением отношения L/d, т. е. чем больше частица отличается от шарообразной формы, тем меньше фмакс. Значение фмакс можно рассчитать для частиц правильной формы или определить экспериментально для любых частиц размером более 40 мкм: фмакс = ρнас / ρист. Для частиц меньшего размера, которые способны агрегировать, фмакс определяют по данным пористости ПКМ по методу трех концентраций. Для создания монолитного непористого ПКМ минимальное содержание полимерного связующего (φсв. мин. ) можно рассчитать, зная значение насыпной (ρнас) и истинной (ρист) плотности наполнителя: φсв. мин = 1 – (ρнас / ρист) = 1 φм

Температурные и теплофизические (теплоемкость, тепло и температуропроводность) параметры наполнителя необходимы для определения температурно временных режимов смешения компонентов. Температуры стеклования и плавления (кристаллизации) связующих дают информацию об изменении их физического состояния, а температуры деструкции и сублимации являются верхним пределом их использования. Коэффициент внутреннего трения порошка наполнителя зависит от формы, размера, упаковки, степени агрегации частиц, а также влажности порошков. Он равен тангенсу угла естественного откоса (ф), который определяется по значению острого угла между образующей поверхностью свободно насыпанного порошка и горизонтальной плоскостью. Чем больше частица отличается от шарообразной формы, тем больше kтр, меньше фмакс и меньшей сыпучестью обладает порошкообразный наполнитель и его трудней дозировать и смешивать.

Температурные и теплофизические (теплоемкость, тепло и температуропроводность) параметры наполнителя необходимы для определения температурно временных режимов смешения компонентов. Температуры стеклования и плавления (кристаллизации) связующих дают информацию об изменении их физического состояния, а температуры деструкции и сублимации являются верхним пределом их использования. Коэффициент внутреннего трения порошка наполнителя зависит от формы, размера, упаковки, степени агрегации частиц, а также влажности порошков. Он равен тангенсу угла естественного откоса (ф), который определяется по значению острого угла между образующей поверхностью свободно насыпанного порошка и горизонтальной плоскостью. Чем больше частица отличается от шарообразной формы, тем больше kтр, меньше фмакс и меньшей сыпучестью обладает порошкообразный наполнитель и его трудней дозировать и смешивать.

Химический состав наполнителя и его поверхности могут существенно различаться. Как правило, для технологии получения дисперсно наполненных ПКМ важно иметь данные о поверхности наполнителя. Химический состав, природу и энергетическое состояние поверхности наполнителя определить достаточно сложно. Для оценки влияния природы поверхности наполнителя при смешении его со связующим чаще всего используют показатель р. Н водной вытяжки из наполнителя и краевой угол смачивания. Установлено, что р. Н наполнителя влияет на кинетику и степень отверждения, смачивание, избирательную адсорбцию, агрегирование частиц, а также на комплекс технологических и эксплуатационных характеристик ПКМ. Химический состав, природу и энергетическое состояние поверхности наполнителей можно изменить, используя обработку поверхности ПАВ, аппретами и другими модификаторами. Смачивание твердого наполнителя связующим является одним из основных показателей для качественного смешения, диспергирования и технологии получения ПКМ.

Химический состав наполнителя и его поверхности могут существенно различаться. Как правило, для технологии получения дисперсно наполненных ПКМ важно иметь данные о поверхности наполнителя. Химический состав, природу и энергетическое состояние поверхности наполнителя определить достаточно сложно. Для оценки влияния природы поверхности наполнителя при смешении его со связующим чаще всего используют показатель р. Н водной вытяжки из наполнителя и краевой угол смачивания. Установлено, что р. Н наполнителя влияет на кинетику и степень отверждения, смачивание, избирательную адсорбцию, агрегирование частиц, а также на комплекс технологических и эксплуатационных характеристик ПКМ. Химический состав, природу и энергетическое состояние поверхности наполнителей можно изменить, используя обработку поверхности ПАВ, аппретами и другими модификаторами. Смачивание твердого наполнителя связующим является одним из основных показателей для качественного смешения, диспергирования и технологии получения ПКМ.

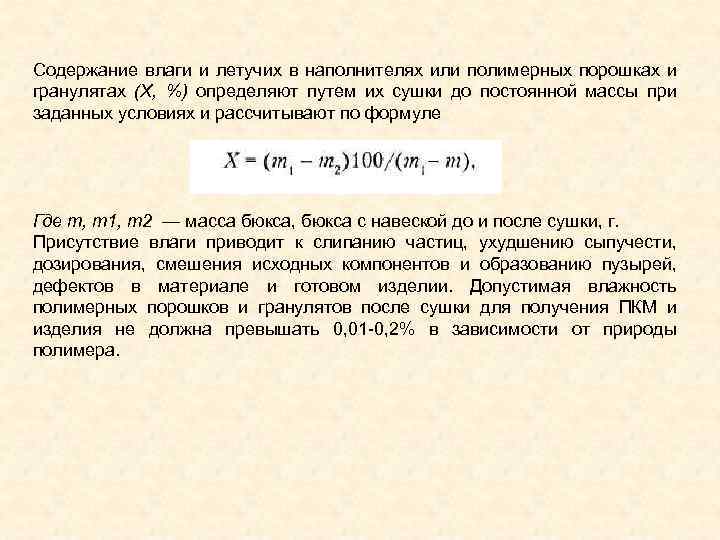

Содержание влаги и летучих в наполнителях или полимерных порошках и гранулятах (X, %) определяют путем их сушки до постоянной массы при заданных условиях и рассчитывают по формуле Где m, m 1, m 2 — масса бюкса, бюкса с навеской до и после сушки, г. Присутствие влаги приводит к слипанию частиц, ухудшению сыпучести, дозирования, смешения исходных компонентов и образованию пузырей, дефектов в материале и готовом изделии. Допустимая влажность полимерных порошков и гранулятов после сушки для получения ПКМ и изделия не должна превышать 0, 01 0, 2% в зависимости от природы полимера.

Содержание влаги и летучих в наполнителях или полимерных порошках и гранулятах (X, %) определяют путем их сушки до постоянной массы при заданных условиях и рассчитывают по формуле Где m, m 1, m 2 — масса бюкса, бюкса с навеской до и после сушки, г. Присутствие влаги приводит к слипанию частиц, ухудшению сыпучести, дозирования, смешения исходных компонентов и образованию пузырей, дефектов в материале и готовом изделии. Допустимая влажность полимерных порошков и гранулятов после сушки для получения ПКМ и изделия не должна превышать 0, 01 0, 2% в зависимости от природы полимера.

Подготовка полимерных связующих в основном сводится к получению форполимеров, порошков, гранул, их сушке, рассеву, введению различных добавок (стабилизаторов, пластификаторов) и модификаторов, вакуумированию, нагреванию, а также определению комплекса технологических свойств, необходимых для организации процесса смешения. Основной технологической характеристикой полимеров является вязкость — коэффициент пропорциональности между напряжением и скоростью сдвига при объемном деформировании системы, а также показатели текучести расплава (ПТР, г/10 мин). Вязкость полимера зависит от молекулярной массы, скорости сдвига и температуры. Ньютоновскую вязкость в зависимости от молекулярной массы (ММ) полимера рассчитывают по уравнению: ηн = К∙ММа (где К и а — константы). Большинство расплавов полимеров являются неныотоновскими, псевдопластичными жидкостями, у которых эффективная вязкость снижается при увеличении скорости сдвига. Для описания поведения полимерных расплавов при смешении в рабочих органах машин при разных температурах (T) чаще всего используется степенное уравнение: где k — коэффициент консистенции (аналог вязкости); n — показатель течения).

Подготовка полимерных связующих в основном сводится к получению форполимеров, порошков, гранул, их сушке, рассеву, введению различных добавок (стабилизаторов, пластификаторов) и модификаторов, вакуумированию, нагреванию, а также определению комплекса технологических свойств, необходимых для организации процесса смешения. Основной технологической характеристикой полимеров является вязкость — коэффициент пропорциональности между напряжением и скоростью сдвига при объемном деформировании системы, а также показатели текучести расплава (ПТР, г/10 мин). Вязкость полимера зависит от молекулярной массы, скорости сдвига и температуры. Ньютоновскую вязкость в зависимости от молекулярной массы (ММ) полимера рассчитывают по уравнению: ηн = К∙ММа (где К и а — константы). Большинство расплавов полимеров являются неныотоновскими, псевдопластичными жидкостями, у которых эффективная вязкость снижается при увеличении скорости сдвига. Для описания поведения полимерных расплавов при смешении в рабочих органах машин при разных температурах (T) чаще всего используется степенное уравнение: где k — коэффициент консистенции (аналог вязкости); n — показатель течения).

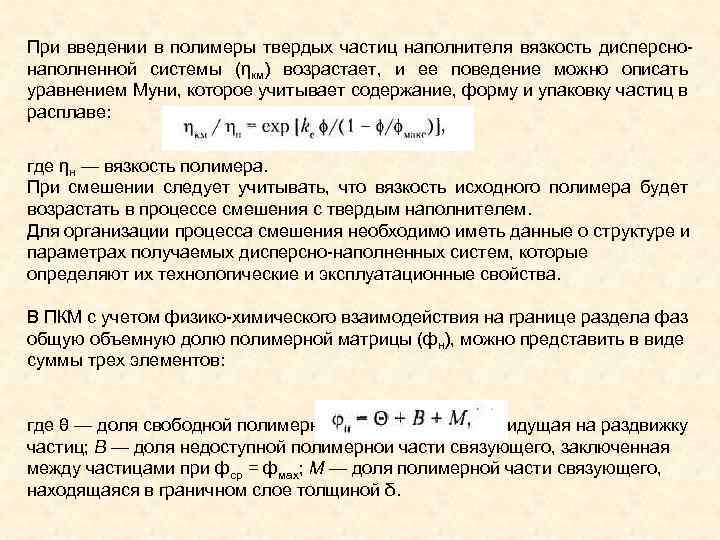

При введении в полимеры твердых частиц наполнителя вязкость дисперсно наполненной системы (ηкм) возрастает, и ее поведение можно описать уравнением Муни, которое учитывает содержание, форму и упаковку частиц в расплаве: где ηн — вязкость полимера. При смешении следует учитывать, что вязкость исходного полимера будет возрастать в процессе смешения с твердым наполнителем. Для организации процесса смешения необходимо иметь данные о структуре и параметрах получаемых дисперсно наполненных систем, которые определяют их технологические и эксплуатационные свойства. В ПКМ с учетом физико химического взаимодействия на границе раздела фаз общую объемную долю полимерной матрицы (фн), можно представить в виде суммы трех элементов: где θ — доля свободной полимерной части связующего, идущая на раздвижку частиц; В — доля недоступной полимерной части связующего, заключенная между частицами при фср = фмах; М — доля полимерной части связующего, находящаяся в граничном слое толщиной δ.

При введении в полимеры твердых частиц наполнителя вязкость дисперсно наполненной системы (ηкм) возрастает, и ее поведение можно описать уравнением Муни, которое учитывает содержание, форму и упаковку частиц в расплаве: где ηн — вязкость полимера. При смешении следует учитывать, что вязкость исходного полимера будет возрастать в процессе смешения с твердым наполнителем. Для организации процесса смешения необходимо иметь данные о структуре и параметрах получаемых дисперсно наполненных систем, которые определяют их технологические и эксплуатационные свойства. В ПКМ с учетом физико химического взаимодействия на границе раздела фаз общую объемную долю полимерной матрицы (фн), можно представить в виде суммы трех элементов: где θ — доля свободной полимерной части связующего, идущая на раздвижку частиц; В — доля недоступной полимерной части связующего, заключенная между частицами при фср = фмах; М — доля полимерной части связующего, находящаяся в граничном слое толщиной δ.

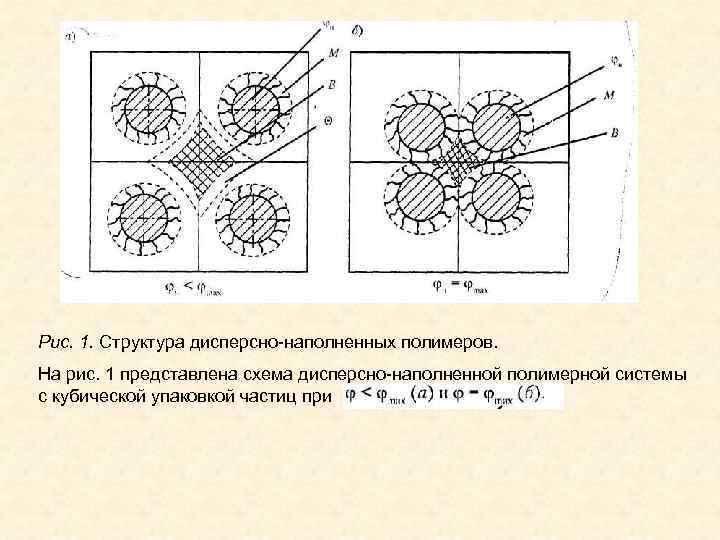

Рис. 1. Структура дисперсно наполненных полимеров. На рис. 1 представлена схема дисперсно наполненной полимерной системы с кубической упаковкой частиц при

Рис. 1. Структура дисперсно наполненных полимеров. На рис. 1 представлена схема дисперсно наполненной полимерной системы с кубической упаковкой частиц при

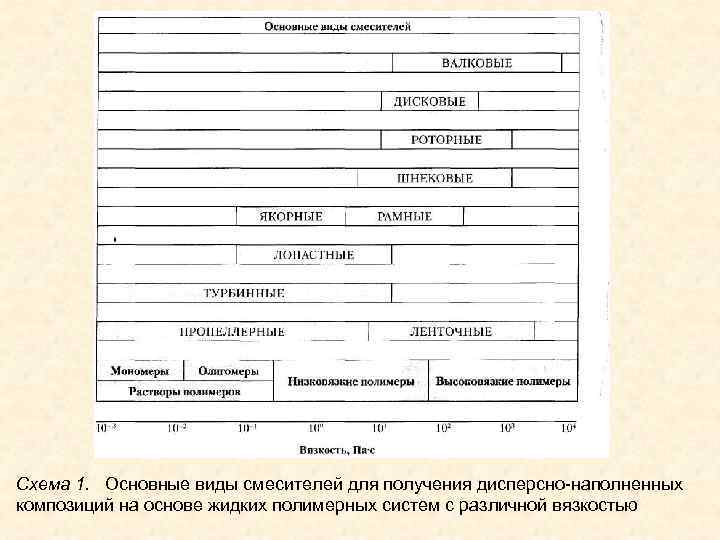

Технология и аппаратурное оформление процесса смешения зависят от физического состояния, параметров, структуры, технологических свойств исходных компонентов и параметров структуры ПКМ. Смешением сыпучих материалов в технологии дисперсно наполненных ПКМ получают пресс порошки, формовочные массы, высоконаполненные сухие смеси для переработки методом спекания на основе высоковязких термопластов (фторопласт, сверхвысокомолекулярный полиэтилен и др. ) и реактопластов, а также жесткие композиции на основе поливинилхлорида и др. Для получения дисперсно наполненных паст, заливочных компаундов, растворов, премиксов, эмульсий с использованием жидких низковязких мономеров, олигомеров, полимеров и их растворов используют смесители с различными перемешивающими устройствами (мешалки). Выбор конструкции мешалок зависит от вязкости исходного жидкого компонента и наполненной композиции (схема 1).

Технология и аппаратурное оформление процесса смешения зависят от физического состояния, параметров, структуры, технологических свойств исходных компонентов и параметров структуры ПКМ. Смешением сыпучих материалов в технологии дисперсно наполненных ПКМ получают пресс порошки, формовочные массы, высоконаполненные сухие смеси для переработки методом спекания на основе высоковязких термопластов (фторопласт, сверхвысокомолекулярный полиэтилен и др. ) и реактопластов, а также жесткие композиции на основе поливинилхлорида и др. Для получения дисперсно наполненных паст, заливочных компаундов, растворов, премиксов, эмульсий с использованием жидких низковязких мономеров, олигомеров, полимеров и их растворов используют смесители с различными перемешивающими устройствами (мешалки). Выбор конструкции мешалок зависит от вязкости исходного жидкого компонента и наполненной композиции (схема 1).

Схема 1. Основные виды смесителей для получения дисперсно наполненных композиций на основе жидких полимерных систем с различной вязкостью

Схема 1. Основные виды смесителей для получения дисперсно наполненных композиций на основе жидких полимерных систем с различной вязкостью

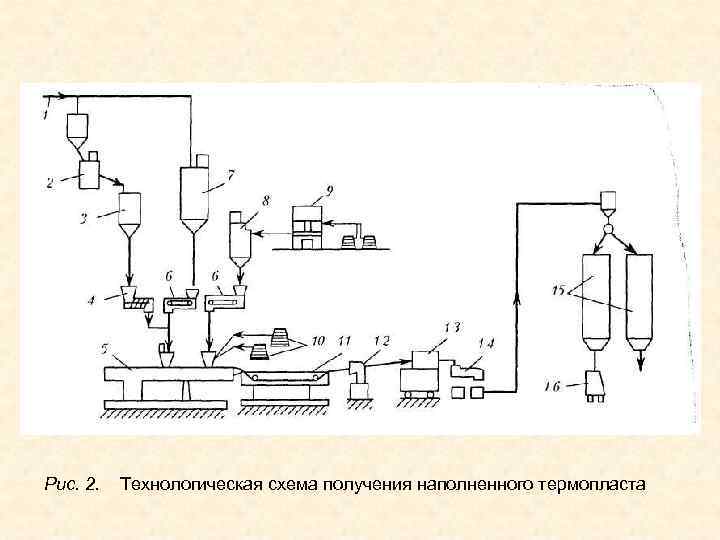

Рис. 2. Технологическая схема получения наполненного термопласта

Рис. 2. Технологическая схема получения наполненного термопласта

Схема получения наполненных термопластов приведена на рис. 2. Исходные компоненты для получения дисперсно наполненного полимерного материала по трубопроводу 1 поступают в смеситель 2 и через промежуточный бункер 3 и дозатор 4 в двухчервячный экструдер 5 со специальными наборными шнеками. Возможен вариант, когда компоненты подаются в промежуточный бункер 7 и через весовой дозатор 6 в экструдер 5. Смешение происходит в расплаве термопластического полимера в экструдере 5. Стекловолокнистый наполнитель заданных размеров может быть получен в приспособлении для резки 9 и затем накапливаться в бункере 8, откуда с помощью весового дозатора 6 поступает в зону расплава экструдера 5 или в бункер загрузочной зоны экструдера. Схема предусматривает также подачу непрерывной стеклоровницы 10 непосредственно в зону расплава экструдера. Разрушение стекловолокна происходит между витками специальных наборных шнеков. В двухшнековом экструдере происходит смешение компонентов и наполненный материал продавливается через фильеру в виде прутков и охлаждается в водяной ванне 11, прутки захватываются тянущим устройством 12 и их режут на гранулы заданного размера 13; на вибросите 14 гранулы отсеивают и направляют в бункеры силосы 15, из которых происходит затаривание мешков 16.

Схема получения наполненных термопластов приведена на рис. 2. Исходные компоненты для получения дисперсно наполненного полимерного материала по трубопроводу 1 поступают в смеситель 2 и через промежуточный бункер 3 и дозатор 4 в двухчервячный экструдер 5 со специальными наборными шнеками. Возможен вариант, когда компоненты подаются в промежуточный бункер 7 и через весовой дозатор 6 в экструдер 5. Смешение происходит в расплаве термопластического полимера в экструдере 5. Стекловолокнистый наполнитель заданных размеров может быть получен в приспособлении для резки 9 и затем накапливаться в бункере 8, откуда с помощью весового дозатора 6 поступает в зону расплава экструдера 5 или в бункер загрузочной зоны экструдера. Схема предусматривает также подачу непрерывной стеклоровницы 10 непосредственно в зону расплава экструдера. Разрушение стекловолокна происходит между витками специальных наборных шнеков. В двухшнековом экструдере происходит смешение компонентов и наполненный материал продавливается через фильеру в виде прутков и охлаждается в водяной ванне 11, прутки захватываются тянущим устройством 12 и их режут на гранулы заданного размера 13; на вибросите 14 гранулы отсеивают и направляют в бункеры силосы 15, из которых происходит затаривание мешков 16.

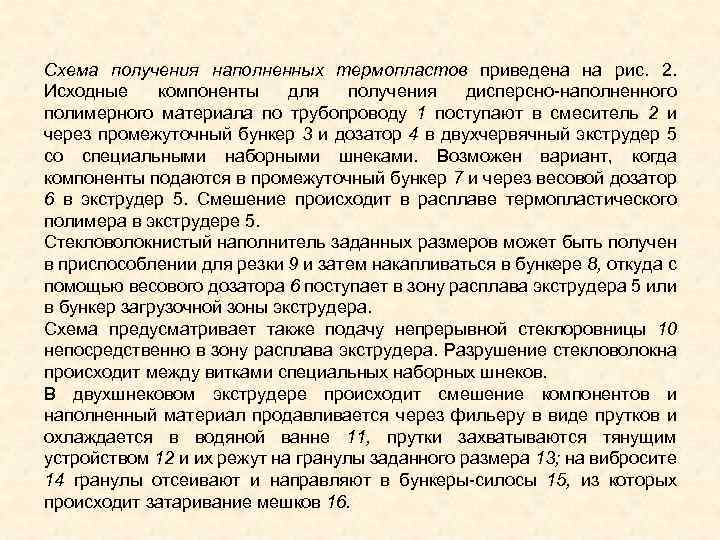

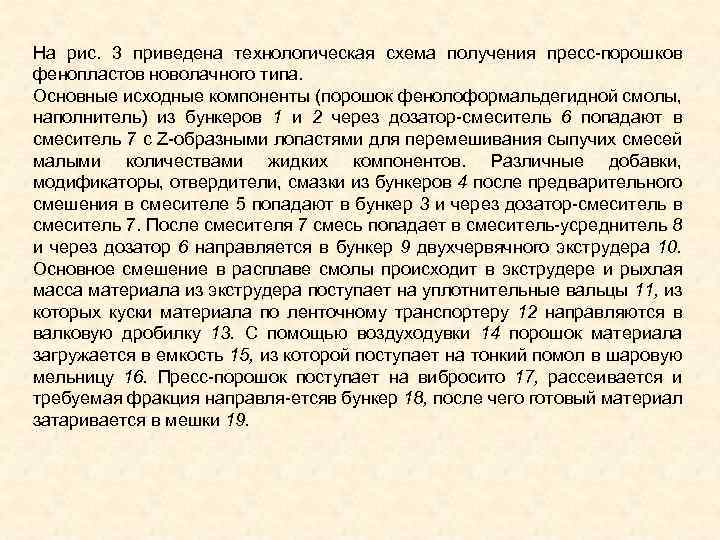

Рис. 3. Технологическая схема получения пресс порошков фенопластов новолачного типа

Рис. 3. Технологическая схема получения пресс порошков фенопластов новолачного типа

На рис. 3 приведена технологическая схема получения пресс порошков фенопластов новолачного типа. Основные исходные компоненты (порошок фенолоформальдегидной смолы, наполнитель) из бункеров 1 и 2 через дозатор смеситель 6 попадают в смеситель 7 с Z образными лопастями для перемешивания сыпучих смесей малыми количествами жидких компонентов. Различные добавки, модификаторы, отвердители, смазки из бункеров 4 после предварительного смешения в смесителе 5 попадают в бункер 3 и через дозатор смеситель в смеситель 7. После смесителя 7 смесь попадает в смеситель усреднитель 8 и через дозатор 6 направляется в бункер 9 двухчервячного экструдера 10. Основное смешение в расплаве смолы происходит в экструдере и рыхлая масса материала из экструдера поступает на уплотнительные вальцы 11, из которых куски материала по ленточному транспортеру 12 направляются в валковую дробилку 13. С помощью воздуходувки 14 порошок материала загружается в емкость 15, из которой поступает на тонкий помол в шаровую мельницу 16. Пресс порошок поступает на вибросито 17, рассеивается и требуемая фракция направля етсяв бункер 18, после чего готовый материал затаривается в мешки 19.

На рис. 3 приведена технологическая схема получения пресс порошков фенопластов новолачного типа. Основные исходные компоненты (порошок фенолоформальдегидной смолы, наполнитель) из бункеров 1 и 2 через дозатор смеситель 6 попадают в смеситель 7 с Z образными лопастями для перемешивания сыпучих смесей малыми количествами жидких компонентов. Различные добавки, модификаторы, отвердители, смазки из бункеров 4 после предварительного смешения в смесителе 5 попадают в бункер 3 и через дозатор смеситель в смеситель 7. После смесителя 7 смесь попадает в смеситель усреднитель 8 и через дозатор 6 направляется в бункер 9 двухчервячного экструдера 10. Основное смешение в расплаве смолы происходит в экструдере и рыхлая масса материала из экструдера поступает на уплотнительные вальцы 11, из которых куски материала по ленточному транспортеру 12 направляются в валковую дробилку 13. С помощью воздуходувки 14 порошок материала загружается в емкость 15, из которой поступает на тонкий помол в шаровую мельницу 16. Пресс порошок поступает на вибросито 17, рассеивается и требуемая фракция направля етсяв бункер 18, после чего готовый материал затаривается в мешки 19.

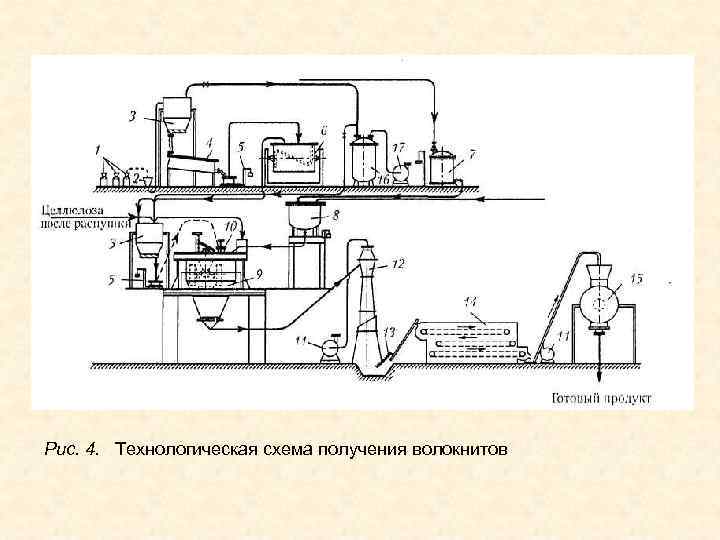

Рис. 4. Технологическая схема получения волокнитов

Рис. 4. Технологическая схема получения волокнитов

Технологическая схема получения волокнитов приведена на рис. 4. В качестве наполнителей для получения волокнитов используют длинноволокнистое (длина до 100 мм) целлюлозное волокно, а также стеклянное, сизальное, джутовое и другие виды растительных волокон; связующего — фенолоформальдегидные смолы резольного или новолачного типа. Исходные сыпучие компоненты — тальк, жженная магнезия и известь из бункера 3 попадают через дозатор 5 в смеситель для сыпучих компонентов 6 и затем через опудриватель 10 в смеситель ворошитель 9 (бегуны). Длинное распушенное волокно подается в бегуны 9. Жидкая олеиновая кислота из емкости 7 и жидкая смола подается в дозатор смеситель 8, из которого смесь жидких продуктов дозируется и разбрызгивается на распушенное волокно в бегунах, после чего сырую массу волокна опудривают смесью порошков. Жидкое полимерное связующее наносится (распыляется) на поверхность волокна и пропитывает нити при их интенсивном ворошении в бегунах. За один цикл смешения в бегунах диаметром 1600 мм получают от 80 до 150 кг сырого волокнита. Сырую волокнистую смесь направляют в приемный бункер 12 и механизмом для раскладки 13 помещают на верхнюю ленту сушилки 14. Температура в верхней зоне сушилки составляет 90 95 0 С, а в нижней 50 60 0 С. Высушенный волокнит поступает в бункер усреднитель 15 (смеситель), в котором усредняются разные партии материала и осуществляется стандартизация готового волокнита.

Технологическая схема получения волокнитов приведена на рис. 4. В качестве наполнителей для получения волокнитов используют длинноволокнистое (длина до 100 мм) целлюлозное волокно, а также стеклянное, сизальное, джутовое и другие виды растительных волокон; связующего — фенолоформальдегидные смолы резольного или новолачного типа. Исходные сыпучие компоненты — тальк, жженная магнезия и известь из бункера 3 попадают через дозатор 5 в смеситель для сыпучих компонентов 6 и затем через опудриватель 10 в смеситель ворошитель 9 (бегуны). Длинное распушенное волокно подается в бегуны 9. Жидкая олеиновая кислота из емкости 7 и жидкая смола подается в дозатор смеситель 8, из которого смесь жидких продуктов дозируется и разбрызгивается на распушенное волокно в бегунах, после чего сырую массу волокна опудривают смесью порошков. Жидкое полимерное связующее наносится (распыляется) на поверхность волокна и пропитывает нити при их интенсивном ворошении в бегунах. За один цикл смешения в бегунах диаметром 1600 мм получают от 80 до 150 кг сырого волокнита. Сырую волокнистую смесь направляют в приемный бункер 12 и механизмом для раскладки 13 помещают на верхнюю ленту сушилки 14. Температура в верхней зоне сушилки составляет 90 95 0 С, а в нижней 50 60 0 С. Высушенный волокнит поступает в бункер усреднитель 15 (смеситель), в котором усредняются разные партии материала и осуществляется стандартизация готового волокнита.