Лекция_03_Pres.ppt

- Количество слайдов: 24

Технология нефтегазопереработки и нефтехимического синтеза Лекция 3: Выбор технологической схемы и режима переработки нефти. Комбинированные установки, технологические режимы, материальный баланс процессов. 3. 1. Введение. Назначение основных процессов и типы технологических установок первичной перегонки. 3. 2. Основные типы ректификационных колонн и тарельчатых устройств. 3. 2. Выбор конкретной технологической схемы в зависимости от типа нефти. 3. 3. Комбинированная установка ЭЛОУ-АВТ двукратного испарения нефти. 3. 4. Комбинированная установка ЭЛОУ-АВТ трехкратного испарения нефти. 3. 5. Технологический режим переработки и материальный баланс процесса. 3. 6. Краткие выводы.

3. 1. Продукты первичной перегонки нефти (1) При первичной перегонке нефти получают широкий ассортимент фракций и нефтепродуктов, различающихся по температурным границам кипения, углеводородному и химическому составу, вязкости, температурам вспышки, застывания и др. ф-х свойствам. Углеводородный газ – состоит преимущественно из пропана и бутанов, содержащихся в исходной нефти. В зависимости от технологии первичной перегонки нефти пропан-бутановую фракцию получают в сжиженном или газообразном состоянии. Ее используют в качестве сырья газофракционных установок для производства индивидуальных углеводородов, бытового топлива, компонента автомобильного бензина. Бензиновая фракция (28 -180 С) преимущественно подвергается вторичной перегонке для получения узких фракций (28 -62, 62– 85, 85– 105, 105– 140, 140– 180 С), служащих сырьем для последующих процессов изомеризации и каталитического риформинга с целью получения индивидуальных ароматических углеводородов (бензола, толуола, ксилолов), высокооктановых компонентов автомобильных и авиационных бензинов. Эта фракция применяется в качестве сырья для процесса пиролиза при получении этилена, реже – как компонент товарных бензинов. Керосиновая фракция (120– 230(240) С) используется как топливо для реактивных двигателей; при необходимости она подвергается демеркаптанизации и гидроочистке. Фракцию 150 -280 или 150– 315 С из малосернистых нефтей используют как осветительный керосин, фракцию 140– 200 С – как растворитель (уайт-спирит) для лакокрасочной промышленности.

3. 1. Продукты первичной перегонки нефти (2) Дизельная фракция (140 – 320 (340) С) используется в качестве дизельного топлива зимнего, фракция 180– 360(380) С - в качестве летнего. При получении ее из сернистых и высокосернистых нефтей требуется предварительное обессеривание фракций. Фракции 200– 320 С и 200– 340 С из высоко- и парафинистых нефтей используют как сырье для получения жидких парафинов депарафинизацией. Мазут – остаток атмосферной перегонки нефти – применяется как котельное топливо, его компонент или в качестве сырья установок вакуумной перегонки, а также термического, каталитического крекинга и гидрокрекинга. Широкая масляная фракция (350– 500 и 350– 540 С) – вакуумный газойль – используется в качестве сырья каталитического крекинга и гидрокрекинга. Узкие масляные фракции (320 (350) – 400), (350 – 420), (400 – 450), (420 – 490), (450 – 500 С) используют как сырье для установок производства минеральных масел различного назначения и твердых парафинов. Гудрон – остаток вакуумной перегонки мазута – подвергают деасфальтизации, коксованию с целью углубления переработки нефти, используют в производстве битума, остаточных базовых масел.

3. 1. Основные процессы и типы установок первичной перегонки нефти. Технологии первичной переработки - технологии атмосферной перегонки нефти (1) и вакуумной перегонки мазута (2) – кубового продукта атмосферной перегонки нефти. Назначение этих процессов состоит в разделении нефти на отдельные фракции для последующей переработки, либо для использования их как отдельных товарных продуктов. Эти процессы осуществляют на атмосферных трубчатых установках (АТ), вакуумнотрубчатых (ВТ), либо атмосферно-вакуумно-трубчатых (АВТ). Установки АТ - неглубокая перегонка нефти с получением бензиновых, керосиновых, дизельных, газойлевых фракций и мазута. Установки ВТ - более глубокая переработка нефти (мазута). Установки ВТ бывают топливными (1), масляными (2), топливно-масляными (3). Так называют и варианты перегонки. На ВТ получают из мазута газойлевые, масляные фракции и гудрон. Эти продукты используют для вторичной переработки нефти с получением топлив, смазочных масел, кокса, битума, других нефтепродуктов.

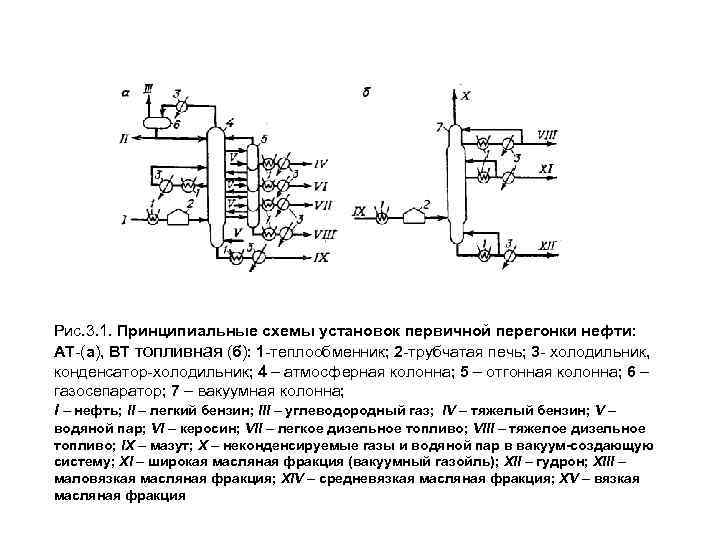

Рис. 3. 1. Принципиальные схемы установок первичной перегонки нефти: АТ-(а), ВТ топливная (б): 1 -теплообменник; 2 -трубчатая печь; 3 - холодильник, конденсатор-холодильник; 4 – атмосферная колонна; 5 – отгонная колонна; 6 – газосепаратор; 7 – вакуумная колонна; I – нефть; II – легкий бензин; III – углеводородный газ; IV – тяжелый бензин; V – водяной пар; VI – керосин; VII – легкое дизельное топливо; VIII – тяжелое дизельное топливо; IX – мазут; X – неконденсируемые газы и водяной пар в вакуум-создающую систему; XI – широкая масляная фракция (вакуумный газойль); XII – гудрон; XIII – маловязкая масляная фракция; XIV – средневязкая масляная фракция; XV – вязкая масляная фракция

Рис. 3. 2. Принципиальные схемы установок первичной перегонки нефти: ВТ масляная (в): 1 -теплообменник; 2 -трубчатая печь; 3 - холодильник, конденсатор-холодильник; 4 – атмосферная колонна; 5 – отгонная колонна; 6 – газосепаратор; 7 – вакуумная колонна; I – нефть; II – легкий бензин; III – углеводородный газ; IV – тяжелый бензин; V – водяной пар; VI – керосин; VII – легкое дизельное топливо; VIII – тяжелое дизельное топливо; IX – мазут; X – неконденсируемые газы и водяной пар в вакуум-создающую систему; XI – широкая масляная фракция (вакуумный газойль); XII – гудрон; XIII – маловязкая масляная фракция; XIV – средневязкая масляная фракция; XV – вязкая масляная фракция

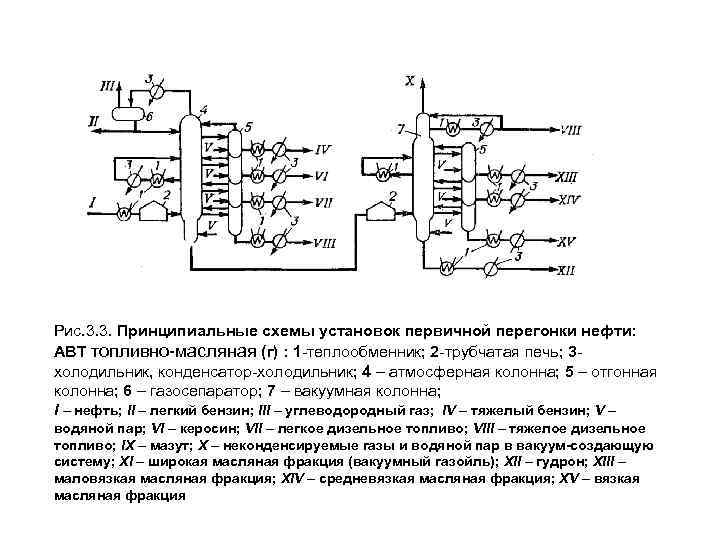

Рис. 3. 3. Принципиальные схемы установок первичной перегонки нефти: АВТ топливно-масляная (г) : 1 -теплообменник; 2 -трубчатая печь; 3 холодильник, конденсатор-холодильник; 4 – атмосферная колонна; 5 – отгонная колонна; 6 – газосепаратор; 7 – вакуумная колонна; I – нефть; II – легкий бензин; III – углеводородный газ; IV – тяжелый бензин; V – водяной пар; VI – керосин; VII – легкое дизельное топливо; VIII – тяжелое дизельное топливо; IX – мазут; X – неконденсируемые газы и водяной пар в вакуум-создающую систему; XI – широкая масляная фракция (вакуумный газойль); XII – гудрон; XIII – маловязкая масляная фракция; XIV – средневязкая масляная фракция; XV – вязкая масляная фракция

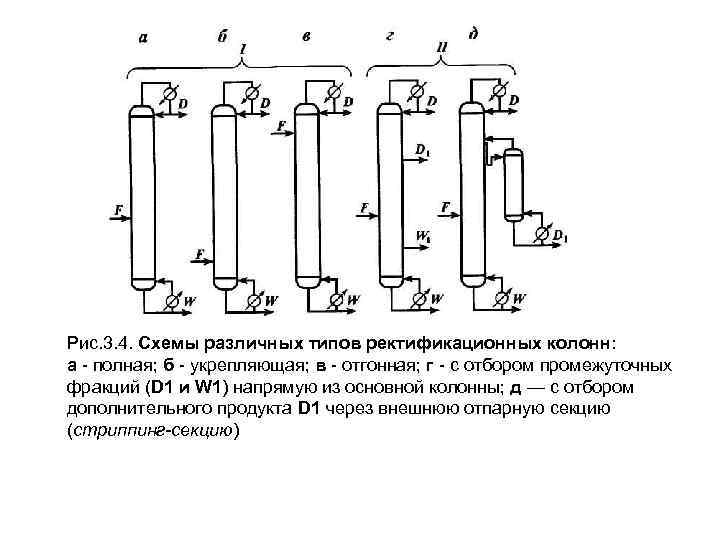

Рис. 3. 4. Схемы различных типов ректификационных колонн: а - полная; б - укрепляющая; в - отгонная; г - с отбором промежуточных фракций (D 1 и W 1) напрямую из основной колонны; д — с отбором дополнительного продукта D 1 через внешнюю отпарную секцию (стриппинг-секцию)

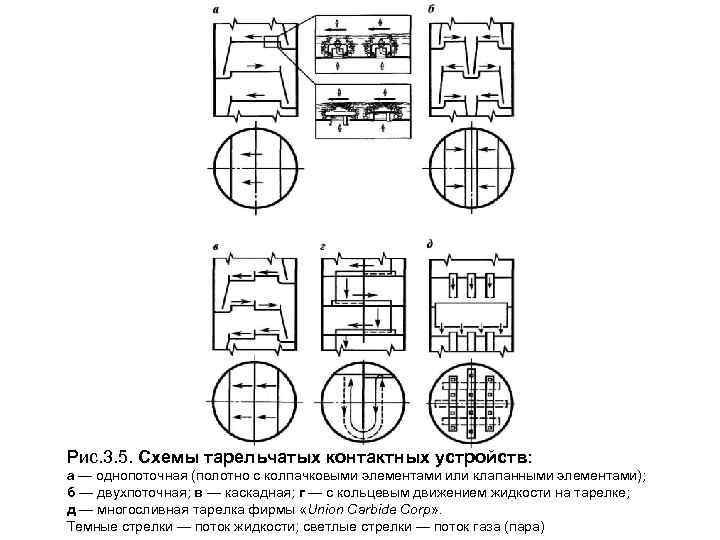

Рис. 3. 5. Схемы тарельчатых контактных устройств: а — однопоточная (полотно с колпачковыми элементами или клапанными элементами); б — двухпоточная; в — каскадная; г — с кольцевым движением жидкости на тарелке; д — многосливная тарелка фирмы «Union Carbide Corp» . Темные стрелки — поток жидкости; светлые стрелки — поток газа (пара)

Конструкции насыпных насадок: а — кольца Палля (фирма «Glitsch» ); б — кольца Ну-Pak (фирма «Norton» ); в — полукольца М. Лева; г — кольца Cascade Mini Rings (фирма «Glitsch» ); д — седлообразная насадка Intalox (фирма «Norton» ); e - седлообразная насадка (фирма «Gitten Ltd» ) Конструкции регулярных насадок: а - Меллапак (фирмы «Sulzer» ); б - насадка Инталлокс (фирмы «Norton» ); в — Ваку-пак (фирма «Apparate-und. Anlagenbau Germania Gmb. H» — ВНИИнефтемаш)

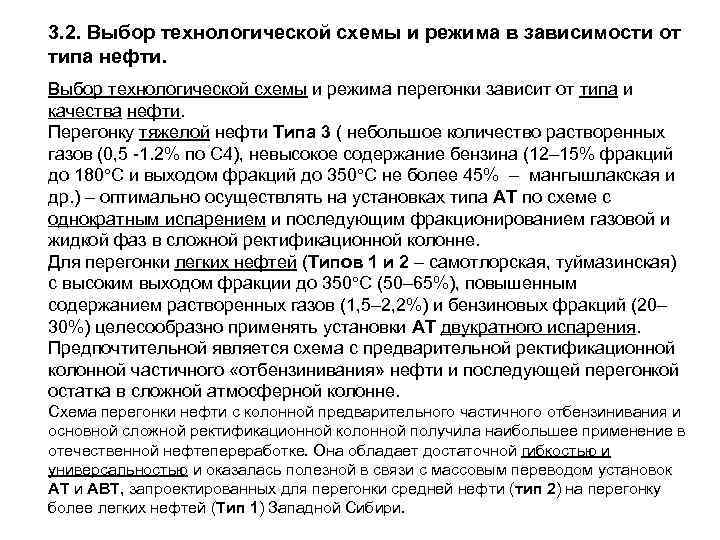

3. 2. Выбор технологической схемы и режима в зависимости от типа нефти. Выбор технологической схемы и режима перегонки зависит от типа и качества нефти. Перегонку тяжелой нефти Типа 3 ( небольшое количество растворенных газов (0, 5 -1. 2% по С 4), невысокое содержание бензина (12– 15% фракций до 180 С и выходом фракций до 350 С не более 45% – мангышлакская и др. ) – оптимально осуществлять на установках типа АТ по схеме с однократным испарением и последующим фракционированием газовой и жидкой фаз в сложной ректификационной колонне. Для перегонки легких нефтей (Типов 1 и 2 – самотлорская, туймазинская) с высоким выходом фракции до 350 С (50– 65%), повышенным содержанием растворенных газов (1, 5– 2, 2%) и бензиновых фракций (20– 30%) целесообразно применять установки АТ двукратного испарения. Предпочтительной является схема с предварительной ректификационной колонной частичного «отбензинивания» нефти и последующей перегонкой остатка в сложной атмосферной колонне. Схема перегонки нефти с колонной предварительного частичного отбензинивания и основной сложной ректификационной колонной получила наибольшее применение в отечественной нефтепереработке. Она обладает достаточной гибкостью и универсальностью и оказалась полезной в связи с массовым переводом установок АТ и АВТ, запроектированных для перегонки средней нефти (тип 2) на перегонку более легких нефтей (Тип 1) Западной Сибири.

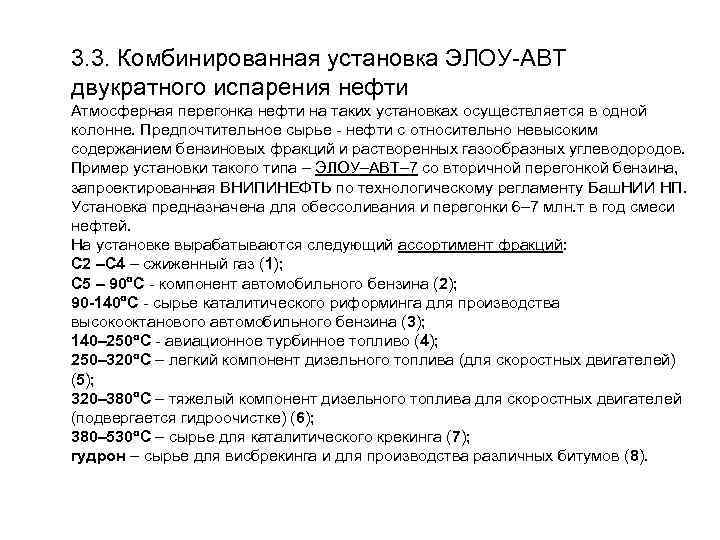

3. 3. Комбинированная установка ЭЛОУ-АВТ двукратного испарения нефти Атмосферная перегонка нефти на таких установках осуществляется в одной колонне. Предпочтительное сырье - нефти с относительно невысоким содержанием бензиновых фракций и растворенных газообразных углеводородов. Пример установки такого типа – ЭЛОУ–АВТ– 7 со вторичной перегонкой бензина, запроектированная ВНИПИНЕФТЬ по технологическому регламенту Баш. НИИ НП. Установка предназначена для обессоливания и перегонки 6– 7 млн. т в год смеси нефтей. На установке вырабатываются следующий ассортимент фракций: С 2 –С 4 – сжиженный газ (1); С 5 – 90 С - компонент автомобильного бензина (2); 90 -140 С - сырье каталитического риформинга для производства высокооктанового автомобильного бензина (3); 140– 250 С - авиационное турбинное топливо (4); 250– 320 С – легкий компонент дизельного топлива (для скоростных двигателей) (5); 320– 380 С – тяжелый компонент дизельного топлива для скоростных двигателей (подвергается гидроочистке) (6); 380– 530 С – сырье для каталитического крекинга (7); гудрон – сырье для висбрекинга и для производства различных битумов (8).

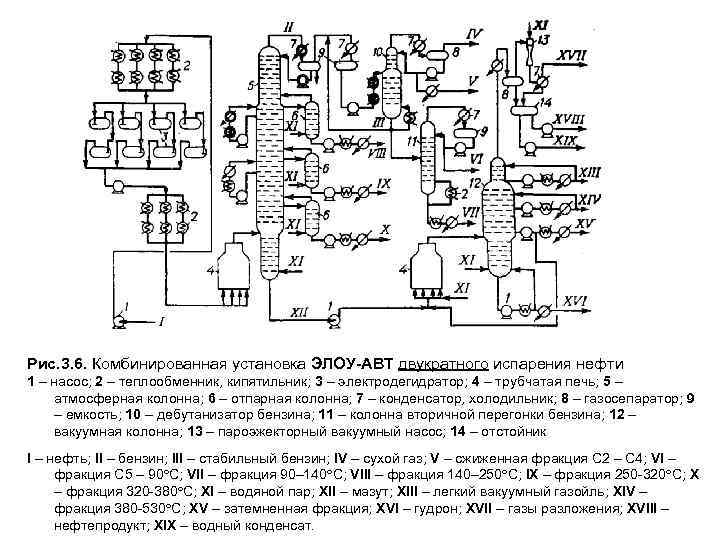

Рис. 3. 6. Комбинированная установка ЭЛОУ-АВТ двукратного испарения нефти 1 – насос; 2 – теплообменник, кипятильник; 3 – электродегидратор; 4 – трубчатая печь; 5 – атмосферная колонна; 6 – отпарная колонна; 7 – конденсатор, холодильник; 8 – газосепаратор; 9 – емкость; 10 – дебутанизатор бензина; 11 – колонна вторичной перегонки бензина; 12 – вакуумная колонна; 13 – пароэжекторный вакуумный насос; 14 – отстойник I – нефть; II – бензин; III – стабильный бензин; IV – сухой газ; V – сжиженная фракция С 2 – С 4; VI – фракция С 5 – 90 С; VII – фракция 90– 140 С; VIII – фракция 140– 250 С; IX – фракция 250 -320 С; X – фракция 320 -380 С; XI – водяной пар; XII – мазут; XIII – легкий вакуумный газойль; XIV – фракция 380 -530 С; XV – затемненная фракция; XVI – гудрон; XVII – газы разложения; XVIII – нефтепродукт; XIX – водный конденсат.

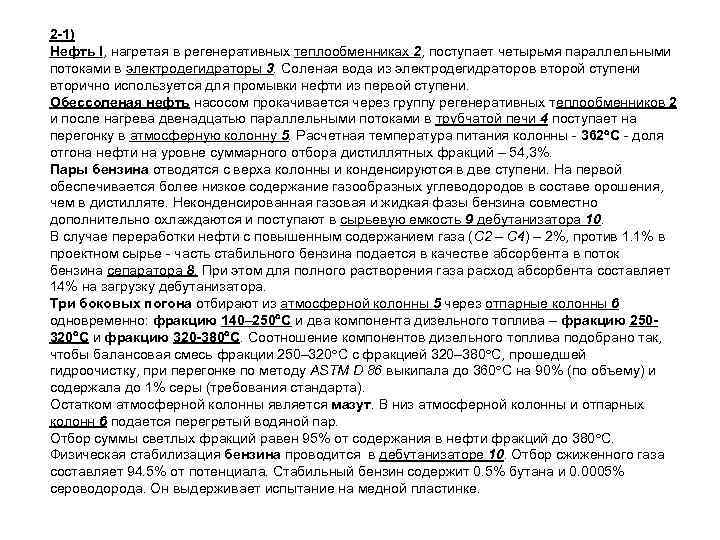

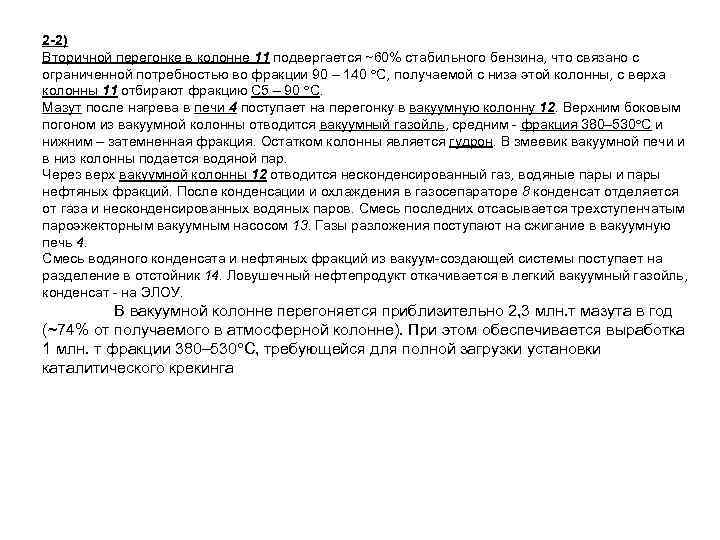

2 -1) Нефть I, нагретая в регенеративных теплообменниках 2, поступает четырьмя параллельными потоками в электродегидраторы 3. Соленая вода из электродегидраторов второй ступени вторично используется для промывки нефти из первой ступени. Обессоленая нефть насосом прокачивается через группу регенеративных теплообменников 2 и после нагрева двенадцатью параллельными потоками в трубчатой печи 4 поступает на перегонку в атмосферную колонну 5. Расчетная температура питания колонны - 362 С - доля отгона нефти на уровне суммарного отбора дистиллятных фракций – 54, 3%. Пары бензина отводятся с верха колонны и конденсируются в две ступени. На первой обеспечивается более низкое содержание газообразных углеводородов в составе орошения, чем в дистилляте. Неконденсированная газовая и жидкая фазы бензина совместно дополнительно охлаждаются и поступают в сырьевую емкость 9 дебутанизатора 10. В случае переработки нефти с повышенным содержанием газа (С 2 – С 4) – 2%, против 1. 1% в проектном сырье - часть стабильного бензина подается в качестве абсорбента в поток бензина сепаратора 8. При этом для полного растворения газа расход абсорбента составляет 14% на загрузку дебутанизатора. Три боковых погона отбирают из атмосферной колонны 5 через отпарные колонны 6 одновременно: фракцию 140– 250 С и два компонента дизельного топлива – фракцию 250320 С и фракцию 320 -380 С. Соотношение компонентов дизельного топлива подобрано так, чтобы балансовая смесь фракции 250– 320 С с фракцией 320– 380 С, прошедшей гидроочистку, при перегонке по методу ASTM D 86 выкипала до 360 С на 90% (по объему) и содержала до 1% серы (требования стандарта). Остатком атмосферной колонны является мазут. В низ атмосферной колонны и отпарных колонн 6 подается перегретый водяной пар. Отбор суммы светлых фракций равен 95% от содержания в нефти фракций до 380 С. Физическая стабилизация бензина проводится в дебутанизаторе 10. Отбор сжиженного газа составляет 94. 5% от потенциала. Стабильный бензин содержит 0. 5% бутана и 0. 0005% сероводорода. Он выдерживает испытание на медной пластинке.

2 -2) Вторичной перегонке в колонне 11 подвергается ~60% стабильного бензина, что связано с ограниченной потребностью во фракции 90 – 140 С, получаемой с низа этой колонны, с верха колонны 11 отбирают фракцию С 5 – 90 С. Мазут после нагрева в печи 4 поступает на перегонку в вакуумную колонну 12. Верхним боковым погоном из вакуумной колонны отводится вакуумный газойль, средним - фракция 380– 530 С и нижним – затемненная фракция. Остатком колонны является гудрон. В змеевик вакуумной печи и в низ колонны подается водяной пар. Через верх вакуумной колонны 12 отводится несконденсированный газ, водяные пары и пары нефтяных фракций. После конденсации и охлаждения в газосепараторе 8 конденсат отделяется от газа и несконденсированных водяных паров. Смесь последних отсасывается трехступенчатым пароэжекторным вакуумным насосом 13. Газы разложения поступают на сжигание в вакуумную печь 4. Смесь водяного конденсата и нефтяных фракций из вакуум-создающей системы поступает на разделение в отстойник 14. Ловушечный нефтепродукт откачивается в легкий вакуумный газойль, конденсат - на ЭЛОУ. В вакуумной колонне перегоняется приблизительно 2, 3 млн. т мазута в год (~74% от получаемого в атмосферной колонне). При этом обеспечивается выработка 1 млн. т фракции 380– 530 С, требующейся для полной загрузки установки каталитического крекинга

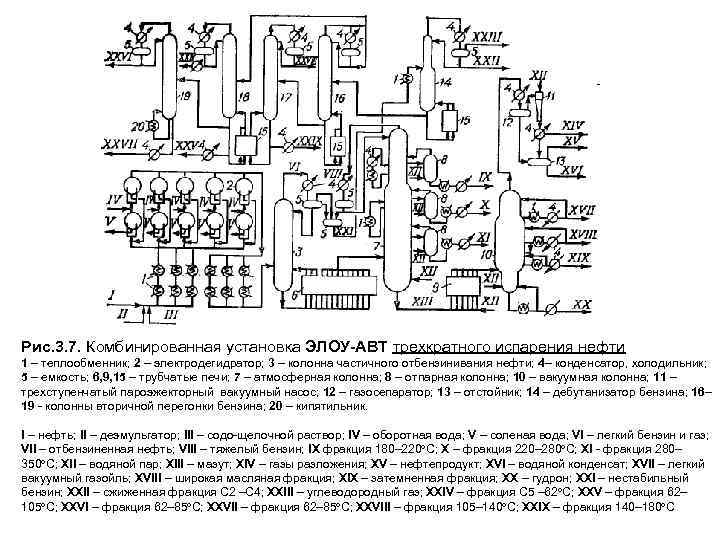

Рис. 3. 7. Комбинированная установка ЭЛОУ-АВТ трехкратного испарения нефти 1 – теплообменник; 2 – электродегидратор; 3 – колонна частичного отбензинивания нефти; 4– конденсатор, холодильник; 5 – емкость; 6, 9, 15 – трубчатые печи; 7 – атмосферная колонна; 8 – отпарная колонна; 10 – вакуумная колонна; 11 – трехступенчатый пароэжекторный вакуумный насос; 12 – газосепаратор; 13 – отстойник; 14 – дебутанизатор бензина; 16– 19 - колонны вторичной перегонки бензина; 20 – кипятильник. I – нефть; II – деэмульгатор; III – содо-щелочной раствор; IV – оборотная вода; V – соленая вода; VI – легкий бензин и газ; VII – отбензиненная нефть; VIII – тяжелый бензин; IX фракция 180– 220 С; X – фракция 220– 280 С; XI - фракция 280– 350 С; XII – водяной пар; XIII – мазут; XIV – газы разложения; XV – нефтепродукт; XVI – водяной конденсат; XVII – легкий вакуумный газойль; XVIII – широкая масляная фракция; XIX – затемненная фракция; XX – гудрон; XXI – нестабильный бензин; XXII – сжиженная фракция С 2 –С 4; XXIII – углеводородный газ; XXIV – фракция С 5 – 62 С; XXV – фракция 62– 105 С; XXVI – фракция 62– 85 С; XXVIII – фракция 105– 140 С; XXIX – фракция 140– 180 С

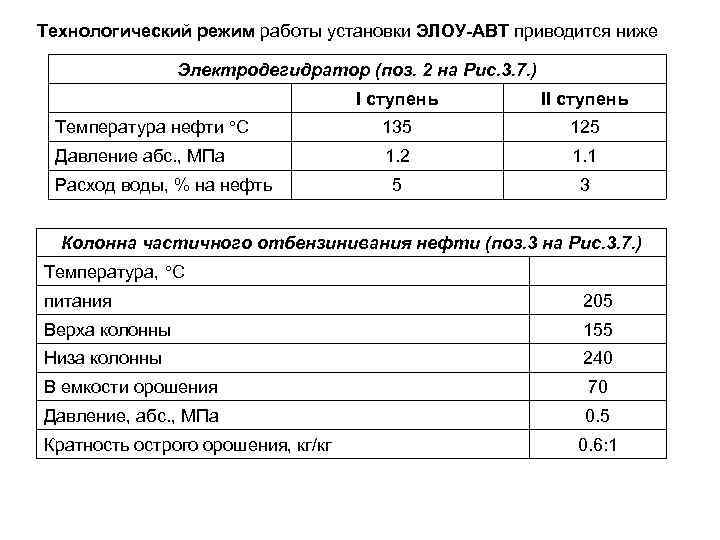

Технологический режим работы установки ЭЛОУ-АВТ приводится ниже Электродегидратор (поз. 2 на Рис. 3. 7. ) I ступень II ступень Температура нефти С 135 125 Давление абс. , МПа 1. 2 1. 1 5 3 Расход воды, % на нефть Колонна частичного отбензинивания нефти (поз. 3 на Рис. 3. 7. ) Температура, С питания 205 Верха колонны 155 Низа колонны 240 В емкости орошения 70 Давление, абс. , МПа 0. 5 Кратность острого орошения, кг/кг 0. 6: 1

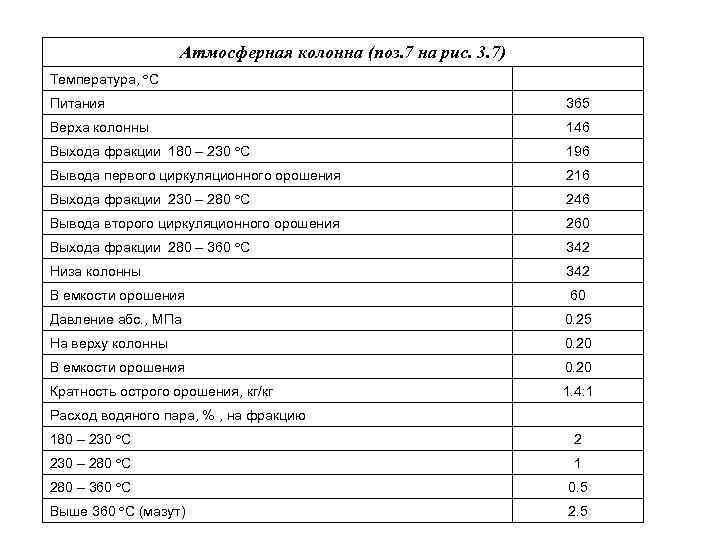

Атмосферная колонна (поз. 7 на рис. 3. 7) Температура, С Питания 365 Верха колонны 146 Выхода фракции 180 – 230 С 196 Вывода первого циркуляционного орошения 216 Выхода фракции 230 – 280 С 246 Вывода второго циркуляционного орошения 260 Выхода фракции 280 – 360 С 342 Низа колонны 342 В емкости орошения 60 Давление абс. , МПа 0. 25 На верху колонны 0. 20 В емкости орошения 0. 20 Кратность острого орошения, кг/кг 1. 4: 1 Расход водяного пара, % , на фракцию 180 – 230 С 2 230 – 280 С 1 280 – 360 С 0. 5 Выше 360 С (мазут) 2. 5

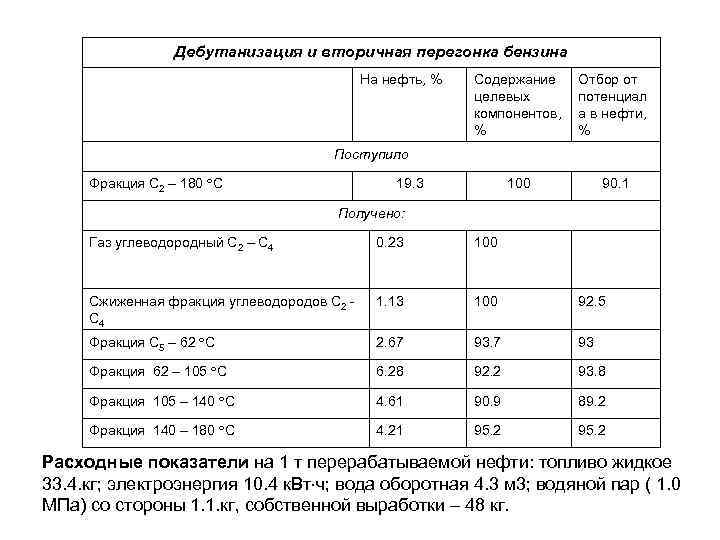

Дебутанизация и вторичная перегонка бензина На нефть, % Содержание целевых компонентов, % Отбор от потенциал а в нефти, % 100 90. 1 Поступило Фракция С 2 – 180 С 19. 3 Получено: Газ углеводородный С 2 – С 4 0. 23 100 Сжиженная фракция углеводородов С 2 С 4 1. 13 100 92. 5 Фракция С 5 – 62 С 2. 67 93 Фракция 62 – 105 С 6. 28 92. 2 93. 8 Фракция 105 – 140 С 4. 61 90. 9 89. 2 Фракция 140 – 180 С 4. 21 95. 2 Расходные показатели на 1 т перерабатываемой нефти: топливо жидкое 33. 4. кг; электроэнергия 10. 4 к. Вт ч; вода оборотная 4. 3 м 3; водяной пар ( 1. 0 МПа) со стороны 1. 1. кг, собственной выработки – 48 кг.

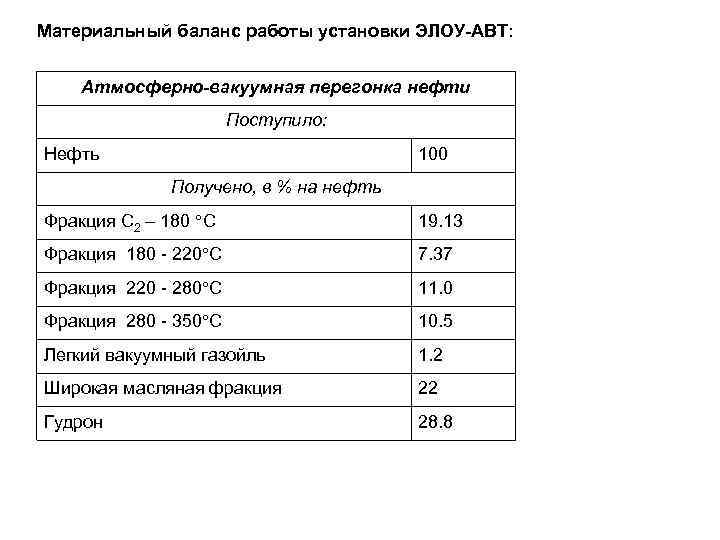

Материальный баланс работы установки ЭЛОУ-АВТ: Атмосферно-вакуумная перегонка нефти Поступило: Нефть 100 Получено, в % на нефть Фракция С 2 – 180 С 19. 13 Фракция 180 - 220 С 7. 37 Фракция 220 - 280 С 11. 0 Фракция 280 - 350 С 10. 5 Легкий вакуумный газойль 1. 2 Широкая масляная фракция 22 Гудрон 28. 8

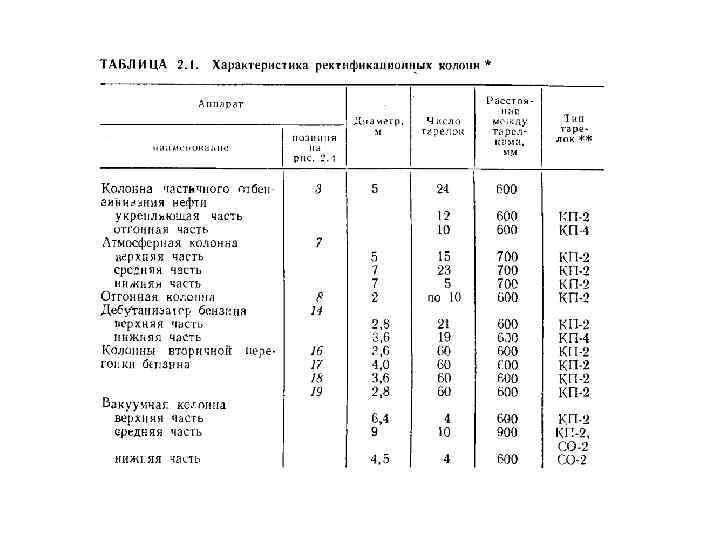

Технологическое оборудование. Характеристика ректификационных колонн представлена в табл, 2. 1 Мощность установок. В СССР распространены установки единичной мощности 6 – 8 млн. т в год. Производительность отдельных установок за счет реконструкции достигла 9 – 9. 5 млн. т нефти в год.

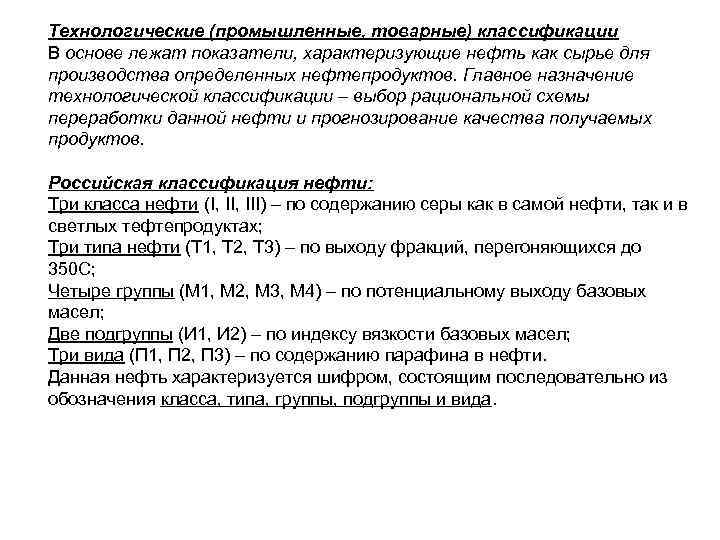

Технологические (промышленные, товарные) классификации В основе лежат показатели, характеризующие нефть как сырье для производства определенных нефтепродуктов. Главное назначение технологической классификации – выбор рациональной схемы переработки данной нефти и прогнозирование качества получаемых продуктов. Российская классификация нефти: Три класса нефти (I, III) – по содержанию серы как в самой нефти, так и в светлых тефтепродуктах; Три типа нефти (Т 1, Т 2, Т 3) – по выходу фракций, перегоняющихся до 350 С; Четыре группы (М 1, М 2, М 3, М 4) – по потенциальному выходу базовых масел; Две подгруппы (И 1, И 2) – по индексу вязкости базовых масел; Три вида (П 1, П 2, П 3) – по содержанию парафина в нефти. Данная нефть характеризуется шифром, состоящим последовательно из обозначения класса, типа, группы, подгруппы и вида.

Лекция_03_Pres.ppt