Лекция-11_Pres.ppt

- Количество слайдов: 39

Технология нефтегазопереработки и нефтехимического синтеза Лекция 11: Термокаталитические процессы переработки нефти и газа (4) Олигомеризация парафинов и алкилирование изоалканов олефинами 11. 1. Олигомеризация парафинов 11. 1. 1. Химия и термодинамика процессов олигомеризации парафинов 11. 1. 2. Сырье и параметры процесса 11. 1. 3. Реакторы и технологическая схема олигомеризации 11. 2 Алкилирование изоалканов олефинами 11. 2. 1. Особенности процесса алкилирования 11. 2. 2. Химия и термодинамика процессов алкилирования 11. 2. 3. Катализаторы алкилирования 11. 2. 4. Управление процессом алкилирования 11. 2. 5. Промышленные установки СЕРНОКИСЛОТНОЕ АЛКИЛИРОВАНИЕ 11. 2. 6. Промышленные установки – фтористо-водородное алкилирование 11. 2. 7. Перспективы алкилирования на твердом катализаторе

11. 1. Классификация и назначение термических процессов переработки нефти и продуктов первичной переработки 4 основные группы термических процессов вторичной переработки нефти: А. Термические процессы: (Т в зоне реакции 500 600 С, до 800 900 С (пиролиз) 1) Термический крекинг и висбрекинг 2) Пиролиз углеводородного сырья с получением нефтезаводских газов 3) Коксование нефтяного сырья 4) Битумное производство 5) Производство технического углерода и пека. В. Термокаталитические процессы: (Т в зоне реакции 500 600 С) 1) Каталитический крекинг 2) Каталитический риформинг С. Термогидрокаталитические процессы: (Т в зоне реакции 500 600 С) 1) Каталитический гидрокрекинг 2) Гидроочистка дистиллятного сырья (различных фракций и остатков) D. Переработка нефтезаводских газов: 1) Фракционирование газовых фракций 2) Алкилирование изобутана олефинами 3) Полимеризация (олигомеризация) олефинов 4) Изомеризация парафиновых углеводородов 5) Производство серы из нефтяных остатков 6) Производство водорода

11. 1. Олигомеризация парафиновых углеводородов Полимеризация реакция образования высокомолекулярных компонентов путем соединения нескольких молекул низкомолекулярных компонентов без выделения побочных продуктов. Ограниченная реакция полимеризации с получением жидких продуктов сравнительно небольшой молекулярной массы олигомеризация. Образующиеся при этом продукты олигомеры. В нефтепереработке существуют процессы олигомеризации пропилена и бутилена. Получаемые олигомеры (димеры, тримеры и тетрамеры) используют в качестве компонентов автомобильных бензинов (до углеводородов С 12) или сырья для производства присадок к маслам и синтетических моющих средств. Олигомеризация олефинов может быть осуществлена термическим и термокаталитическим способами. Термическая олигомеризация, проводимая при 480 550°С и 13 МПа, характеризуется низкой селективностью и сильным газообразованием. Шире распространена каталитическая олигомеризация, протекающая по карбоний ионному механизму.

11. 1. 2. Сырье, катализаторы и параметры процесса олигомеризации Присутствие в сырье компонентов более легких, чем пропилен, нежелательно, так как этилен в условиях полимеризации пропилена практически не участвует в реакции полимеризации. Присутствие более тяжелых компонентов, чем пропилен, не влияет на технологию, но усложняет состав продуктов. На установках олигомеризации пропилена и бутилена применяют следующие катализаторы: 1) «твердую фосфорную кислоту» (готовится пропиткой порошка кизельгура раствором ортофосфорной кислоты и содержит 59 62 % свободного Р 2 О 5 {P 2 O 5*Si. O 2*2 H 2 O}; 2) жидкую фосфорную кислоту на кварце (представляет собой кварцевый песок, на который нанесена пленка кислоты). Температура процесса не должна быть слишком низкой, так как уже при 130°С вместо полимеризации будет происходить образование фосфорнокислых эфиров. Чрезмерное повышение температуры приводит к распаду полимерных карбокатионов, а также к протеканию реакций сопряженной полимеризации, в которых наряду с алкенами образуются алкадиены. Полимеризация алкадиенов способствует дезактивации катализатора. Оптимальными считаются температуры от 160 до 230°С. Повышение давления способствует удержанию в жидкой фазе продуктов олигомеризации. В ходе процесса оно составляет 3, 5 -6, 0 МПа. Получаемый на установке полимербензин содержит 93 95% олефинов, имеет высокое октановое число (96 97 МОЧ) и низкую химическую стабильность. В последние годы разработан процесс олигомеризации в присутствии катализатора на основе высококремнеземного цеолита в водородной форме с добавлением металлического промотора. Типичные условия процесса: температура 320 -450 С, давление 1, 5 -2, 0 МПа.

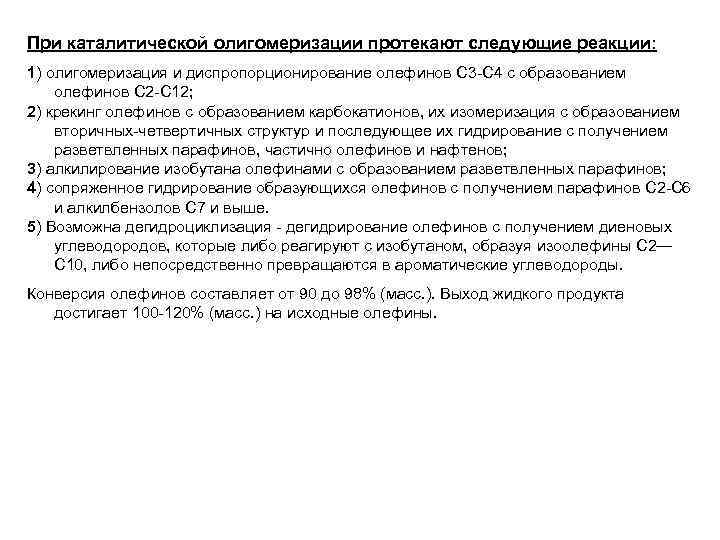

При каталитической олигомеризации протекают следующие реакции: 1) олигомеризация и диспропорционирование олефинов С 3 С 4 с образованием олефинов С 2 С 12; 2) крекинг олефинов с образованием карбокатионов, их изомеризация с образованием вторичных четвертичных структур и последующее их гидрирование с получением разветвленных парафинов, частично олефинов и нафтенов; 3) алкилирование изобутана олефинами с образованием разветвленных парафинов; 4) сопряженное гидрирование образующихся олефинов с получением парафинов С 2 С 6 и алкилбензолов С 7 и выше. 5) Возможна дегидроциклизация дегидрирование олефинов с получением диеновых углеводородов, которые либо реагируют с изобутаном, образуя изоолефины С 2— С 10, либо непосредственно превращаются в ароматические углеводороды. Конверсия олефинов составляет от 90 до 98% (масс. ). Выход жидкого продукта достигает 100 120% (масс. ) на исходные олефины.

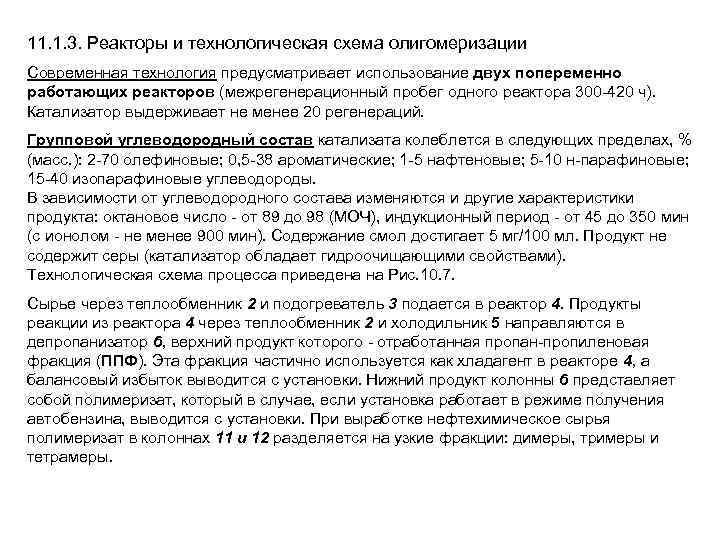

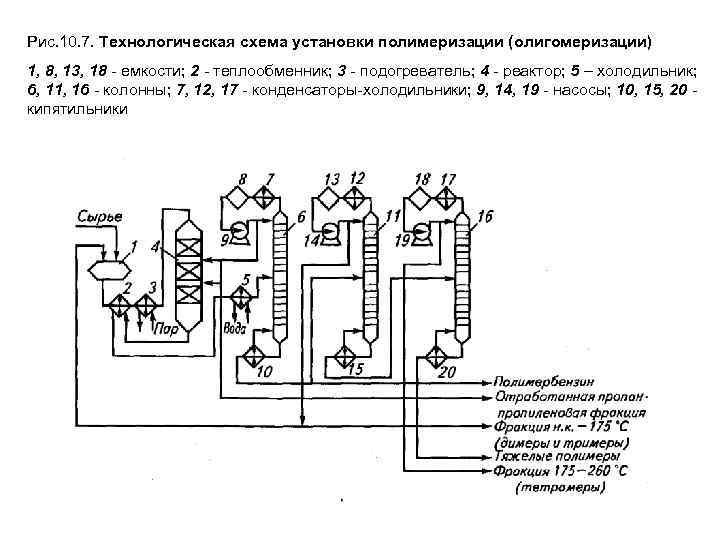

11. 1. 3. Реакторы и технологическая схема олигомеризации Современная технология предусматривает использование двух попеременно работающих реакторов (межрегенерационный пробег одного реактора 300 420 ч). Катализатор выдерживает не менее 20 регенераций. Групповой углеводородный состав катализата колеблется в следующих пределах, % (масс. ): 2 70 олефиновые; 0, 5 38 ароматические; 1 5 нафтеновые; 5 10 н парафиновые; 15 40 изопарафиновые углеводороды. В зависимости от углеводородного состава изменяются и другие характеристики продукта: октановое число от 89 до 98 (МОЧ), индукционный период от 45 до 350 мин (с ионолом не менее 900 мин). Содержание смол достигает 5 мг/100 мл. Продукт не содержит серы (катализатор обладает гидроочищающими свойствами). Технологическая схема процесса приведена на Рис. 10. 7. Сырье через теплообменник 2 и подогреватель 3 подается в реактор 4. Продукты реакции из реактора 4 через теплообменник 2 и холодильник 5 направляются в депропанизатор 6, верхний продукт которого отработанная пропан пропиленовая фракция (ППФ). Эта фракция частично используется как хладагент в реакторе 4, а балансовый избыток выводится с установки. Нижний продукт колонны 6 представляет собой полимеризат, который в случае, если установка работает в режиме получения автобензина, выводится с установки. При выработке нефтехимическое сырья полимеризат в колоннах 11 и 12 разделяется на узкие фракции: димеры, тримеры и тетрамеры.

Рис. 10. 7. Технологическая схема установки полимеризации (олигомеризации) 1, 8, 13, 18 емкости; 2 теплообменник; 3 подогреватель; 4 реактор; 5 – холодильник; 6, 11, 16 колонны; 7, 12, 17 конденсаторы холодильники; 9, 14, 19 насосы; 10, 15, 20 кипятильники

Процесс полимеризации протекает с выделением тепла (~71 -72 к. Дж/моль алкена). В результате в реакторе наблюдается повышение температуры. При температурах выше 230°С выход целевого продукта падает и образуется значительное количество высших полимеров, которые на поверхности катализатора образуют смолистые отложения (т. е. , отравляют его). Для поддержания равномерной температуры в пределах заданных величин реактор необходимо охлаждать. В данной схеме система охлаждения реактора решена чрезвычайно просто. В среднюю часть реактора подается некоторое дополнительнее количество холодной отработанной ППФ и ББФ фракции, что не только обеспечивает регулирование температуры в заданных пределах, но и повышает выход целевого продукта. В реактор с течением времени необходимо вводить некоторое количество воды с таким расчетом, чтобы парциальное давление паров воды в сырье соответствовало парциальному давлению паров воды над поверхностью катализатора. В случае несоответствия может иметь место либо обезвоживание катализатора, либо снижение концентрации кислоты вследствие разбавления ее водой. И то и другое нежелательно. Вода может вводиться либо путем дозировки (подкачки) ее в сырье, либо в результате предварительного насыщения сырья (например, водная промывка сырья перед реакцией), либо в виде пара. К преимуществам данного катализатора (фосфорная кислота) можно отнести непосредственную его подготовку на полимеризационной установке. Катализатор легко регенерируется: достаточно промыть и пропарить песок и снова залить его необходимым количеством фосфорной кислоты. Средний расход катализатора менее 1, 1% (масс. ). Добавление небольшого количества – 5 8% (масс. ) серной кислоты повышает каталитическую активность фосфорной кислоты, снижает ее расход, улучшает качество образуемого полимера. В данном случае серная кислота является сокатализатором, повышающим эффективность катализатора.

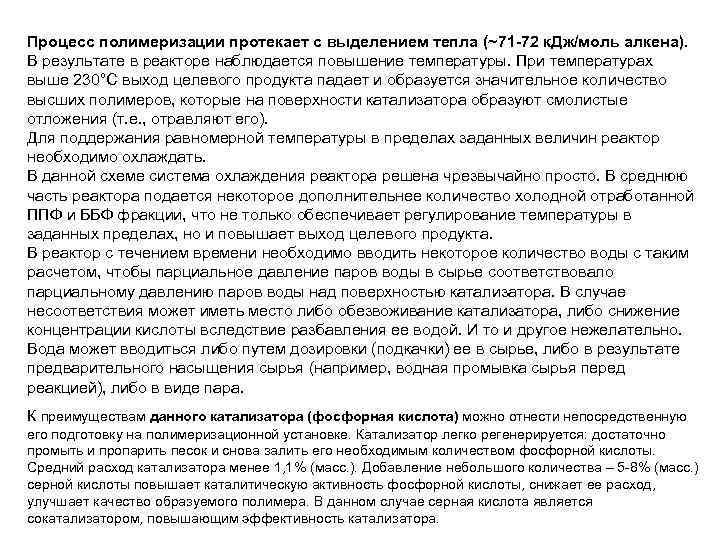

Технологические и расходные показатели, а также материальный баланс процесса полимеризации [установки работали в режиме получения полимербензина (I) и сырья для нефтехимии (II)] – приведены в таблице: Технологический режим Температура в реакторе, град С Давление в реакторе, МПа Скорость подачи сырья, ч 1 Расход катализатора, % (масс. ) Расходные показатели (на 1 т сырья) Пар водяной, Гкал Электроэнергия, к. Вт ч Вода оборотная, м 3 Катализатор, кг 180 230 7, 5 8, 5 1 4 0, 09 0, 20 0, 15 0, 18 10 18 18 22 0, 6 Материальный баланс, % (масс. ) I Поступило: пропан пропиленовая фракция Получено: полимербензин (фр. н. к. 205°С) димеры (фр. н. к. 125°С) тримеры (фр. 125 175°С) тетрамеры (фр. 175 260°С) остаток выше 205°С остаток выше 260°С отработанная пропан пропиленовая фракция Всего II 100, 0 32, 4 — — — 3, 6 — 64, 0 100, 0 — 5, 1 9, 4 19, 2 — 2, 3 64, 0 100, 0

11. 2 Алкилирование изоалканов олефинами История вопроса. В 1932 г. В. Н. Ипатьев показал возможность взаимодействия изобутана, считавшегося до того «инертным» углеводородом, с олефинами. В качестве катализатора был использован Аl. Cl 3. Эта реакция, разработанная затем с применением других катализаторов (серной кислоты и позднее фтористоводородной) была быстро внедрена в промышленность – началась история «алкилатов» . Первые промышленные установки сернокислого алкилирования были введены в эксплуатацию в конце 30 -х гг. , а установки фтористо водородного алкилирования в 1942 г. Целевым продуктом вначале был исключительно компонент авиационного высокооктанового бензина, и лишь в послевоенные годы алкилирование стали использовать для улучшения моторных качеств товарных автомобильных бензинов. Ценность алкилата как компонента бензина достигла сегодня в США новых высот в результате постепенного отказа от использования МТБЭ. В других странах, возможно, сохранится использование МТБЭ, однако потребуется больше высокооктановых компонентов с пониженным содержанием вредных примесей и нежелательных компонентов, так как требования спецификаций по бензинам постоянно ужесточаются. Алкилат - идеальный компонент для компаундирования с целью получения реформулированных автобензинов. Алкилат был назван в США «жидким золотом» для производства реформулированных бензинов, так как он является высокооктановым компонентом компаундирования и при этом 1) имеет низкую чувствительность октанового числа по исследовательскому и моторному методам, 2) не содержит олефинов, ароматических углеводородов и бензола, 3) имеет низкое содержание серы, 4) характеризуется низким давлением паров по Рейду, кроме того, 5) получен облагораживанием продуктов нефтепереработки пониженной ценности.

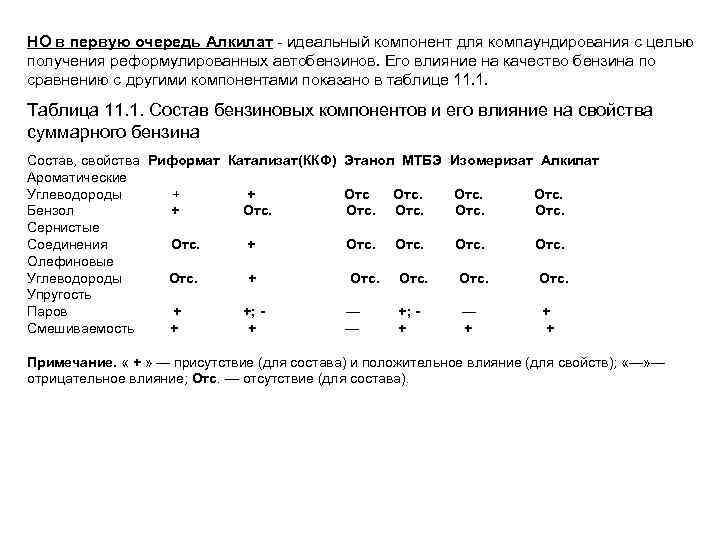

НО в первую очередь Алкилат идеальный компонент для компаундирования с целью получения реформулированных автобензинов. Его влияние на качество бензина по сравнению с другими компонентами показано в таблице 11. 1. Таблица 11. 1. Состав бензиновых компонентов и его влияние на свойства суммарного бензина Состав, свойства Риформат Катализат(ККФ) Этанол МТБЭ Ароматические Углеводороды + + Отс. Бензол + Отс. Сернистые Соединения Отс. + Отс. Олефиновые Углеводороды Отс. + Отс. Упругость Паров + +; — +; Смешиваемость + + — + Изомеризат Алкилат Отс. Отс. — + + + Примечание. « + » — присутствие (для состава) и положительное влияние (для свойств); «—» — отрицательное влияние; Отс. — отсутствие (для состава).

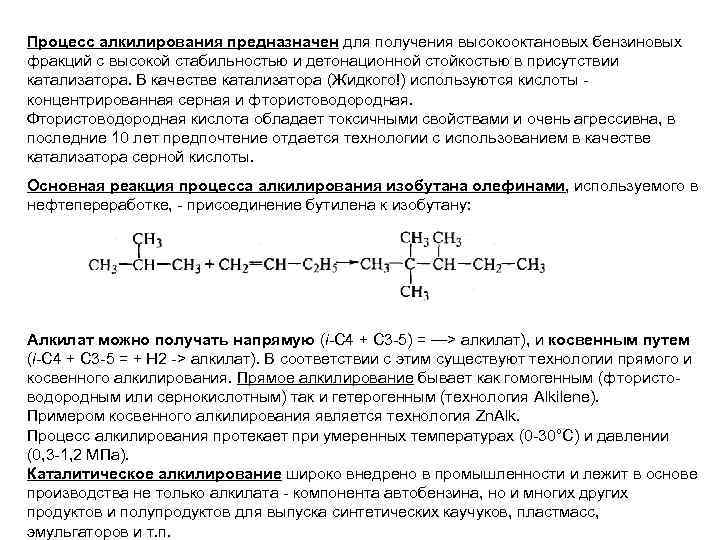

Процесс алкилирования предназначен для получения высокооктановых бензиновых фракций с высокой стабильностью и детонационной стойкостью в присутствии катализатора. В качестве катализатора (Жидкого!) используются кислоты концентрированная серная и фтористоводородная. Фтористоводородная кислота обладает токсичными свойствами и очень агрессивна, в последние 10 лет предпочтение отдается технологии с использованием в качестве катализатора серной кислоты. Основная реакция процесса алкилирования изобутана олефинами, используемого в нефтепереработке, присоединение бутилена к изобутану: Алкилат можно получать напрямую (i С 4 + С 3 5) = —> алкилат), и косвенным путем (i С 4 + С 3 5 = + Н 2 > алкилат). В соответствии с этим существуют технологии прямого и косвенного алкилирования. Прямое алкилирование бывает как гомогенным (фтористо водородным или сернокислотным) так и гетерогенным (технология Alkilene). Примером косвенного алкилирования является технология Zn. Alk. Процесс алкилирования протекает при умеренных температурах (0 30°С) и давлении (0, 3 1, 2 МПа). Каталитическое алкилирование широко внедрено в промышленности и лежит в основе производства не только алкилата компонента автобензина, но и многих других продуктов и полупродуктов для выпуска синтетических каучуков, пластмасс, эмульгаторов и т. п.

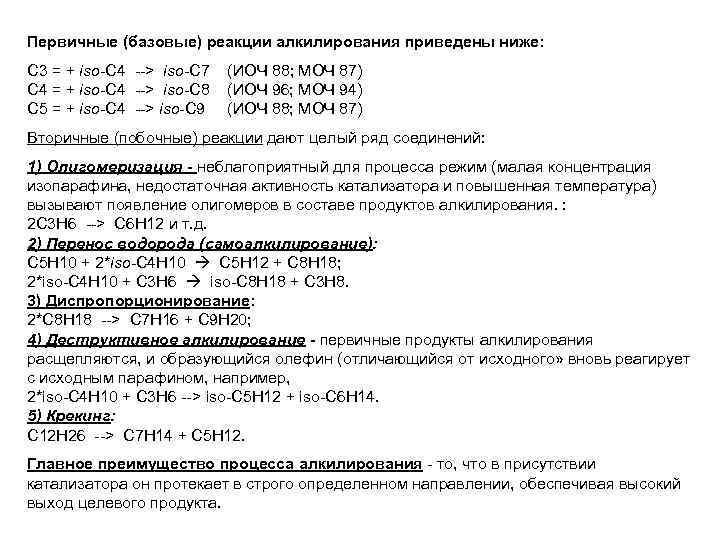

Первичные (базовые) реакции алкилирования приведены ниже: С 3 = + iso C 4 > iso C 7 С 4 = + iso С 4 > iso С 8 С 5 = + iso С 4 > iso С 9 (ИОЧ 88; МОЧ 87) (ИОЧ 96; МОЧ 94) (ИОЧ 88; МОЧ 87) Вторичные (побочные) реакции дают целый ряд соединений: 1) Олигомеризация - неблагоприятный для процесса режим (малая концентрация изопарафина, недостаточная активность катализатора и повышенная температура) вызывают появление олигомеров в составе продуктов алкилирования. : 2 С 3 Н 6 > C 6 H 12 и т. д. 2) Перенос водорода (самоалкилирование): С 5 Н 10 + 2*iso С 4 Н 10 С 5 Н 12 + С 8 Н 18; 2*iso С 4 Н 10 + С 3 Н 6 iso С 8 Н 18 + С 3 Н 8. 3) Диспропорционирование: 2*C 8 H 18 > С 7 Н 16 + С 9 Н 20; 4) Деструктивное алкилирование - первичные продукты алкилирования расщепляются, и образующийся олефин (отличающийся от исходного» вновь реагирует с исходным парафином, например, 2*iso С 4 Н 10 + С 3 Н 6 > iso С 5 Н 12 + iso С 6 Н 14. 5) Крекинг: С 12 Н 26 > C 7 H 14 + С 5 Н 12. Главное преимущество процесса алкилирования то, что в присутствии катализатора он протекает в строго определенном направлении, обеспечивая высокий выход целевого продукта.

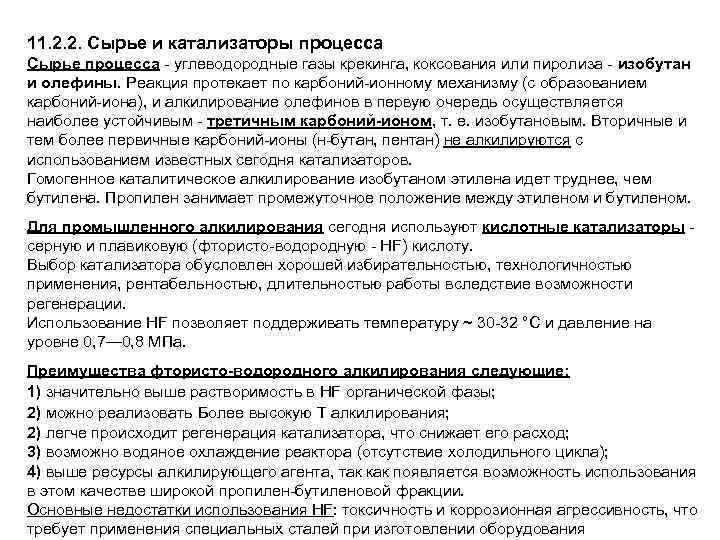

11. 2. 2. Сырье и катализаторы процесса Сырье процесса углеводородные газы крекинга, коксования или пиролиза изобутан и олефины. Реакция протекает по карбоний ионному механизму (с образованием карбоний иона), и алкилирование олефинов в первую очередь осуществляется наиболее устойчивым третичным карбоний-ионом, т. е. изобутановым. Вторичные и тем более первичные карбоний ионы (н бутан, пентан) не алкилируются с использованием известных сегодня катализаторов. Гомогенное каталитическое алкилирование изобутаном этилена идет труднее, чем бутилена. Пропилен занимает промежуточное положение между этиленом и бутиленом. Для промышленного алкилирования сегодня используют кислотные катализаторы серную и плавиковую (фтористо водородную HF) кислоту. Выбор катализатора обусловлен хорошей избирательностью, технологичностью применения, рентабельностью, длительностью работы вследствие возможности регенерации. Использование HF позволяет поддерживать температуру ~ 30 32 °С и давление на уровне 0, 7— 0, 8 МПа. Преимущества фтористо-водородного алкилирования следующие: 1) значительно выше растворимость в HF органической фазы; 2) можно реализовать Более высокую Т алкилирования; 2) легче происходит регенерация катализатора, что снижает его расход; 3) возможно водяное охлаждение реактора (отсутствие холодильного цикла); 4) выше ресурсы алкилирующего агента, так как появляется возможность использования в этом качестве широкой пропилен бутиленовой фракции. Основные недостатки использования HF: токсичность и коррозионная агрессивность, что требует применения специальных сталей при изготовлении оборудования

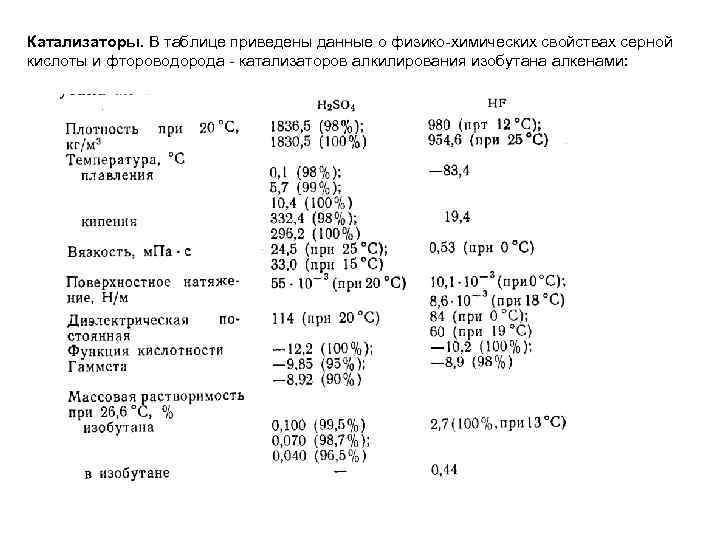

Катализаторы. В таблице приведены данные о физико химических свойствах серной кислоты и фтороводорода катализаторов алкилирования изобутана алкенами:

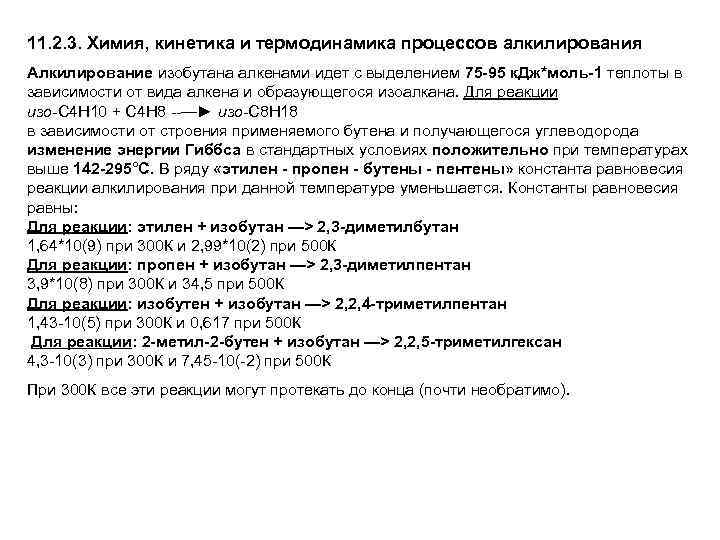

11. 2. 3. Химия, кинетика и термодинамика процессов алкилирования Алкилирование изобутана алкенами идет с выделением 75 -95 к. Дж*моль-1 теплоты в зависимости от вида алкена и образующегося изоалкана. Для реакции изо С 4 Н 10 + С 4 Н 8 —► изо-С 8 Н 18 в зависимости от строения применяемого бутена и получающегося углеводорода изменение энергии Гиббса в стандартных условиях положительно при температурах выше 142 -295°С. В ряду «этилен - пропен - бутены - пентены» константа равновесия реакции алкилирования при данной температуре уменьшается. Константы равновесия равны: Для реакции: этилен + изобутан —> 2, 3 -диметилбутан 1, 64*10(9) при 300 К и 2, 99*10(2) при 500 К Для реакции: пропен + изобутан —> 2, 3 -диметилпентан 3, 9*10(8) при 300 К и 34, 5 при 500 К Для реакции: изобутен + изобутан —> 2, 2, 4 -триметилпентан 1, 43 10(5) при 300 К и 0, 617 при 500 К Для реакции: 2 -метил-2 -бутен + изобутан —> 2, 2, 5 -триметилгексан 4, 3 10(3) при 300 К и 7, 45 10( 2) при 500 К При 300 К все эти реакции могут протекать до конца (почти необратимо).

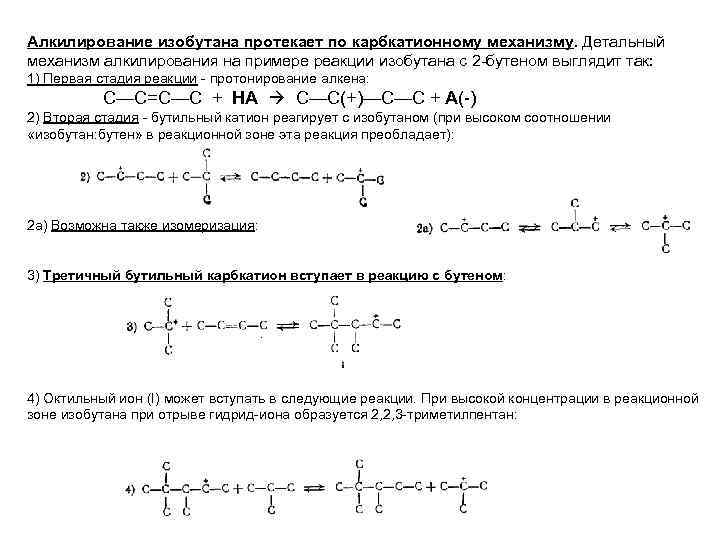

Алкилирование изобутана протекает по карбкатионному механизму. Детальный механизм алкилирования на примере реакции изобутана с 2 бутеном выглядит так: 1) Первая стадия реакции протонирование алкена: С—С=С—С + НА С—С(+)—С—С + А( ) 2) Вторая стадия бутильный катион реагирует с изобутаном (при высоком соотношении «изобутан: бутен» в реакционной зоне эта реакция преобладает): 2 а) Возможна также изомеризация: 3) Третичный бутильный карбкатион вступает в реакцию с бутеном: 4) Октильный ион (I) может вступать в следующие реакции. При высокой концентрации в реакционной зоне изобутана при отрыве гидрид иона образуется 2, 2, 3 триметилпентан:

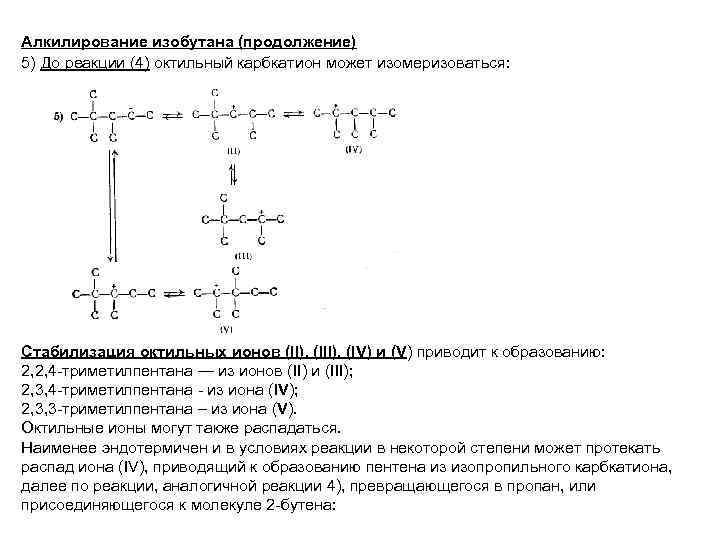

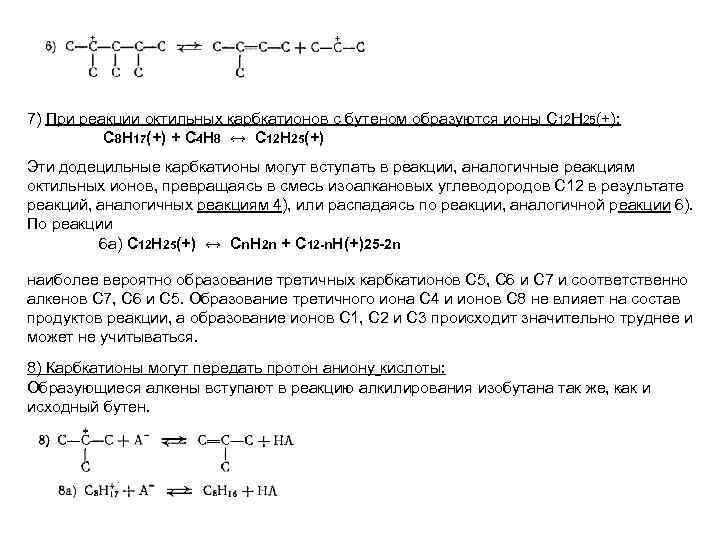

Алкилирование изобутана (продолжение) 5) До реакции (4) октильный карбкатион может изомеризоваться: Стабилизация октильных ионов (II), (IV) и (V) приводит к образованию: 2, 2, 4 триметилпентана — из ионов (II) и (III); 2, 3, 4 триметилпентана из иона (IV); 2, 3, 3 триметилпентана – из иона (V). Октильные ионы могут также распадаться. Наименее эндотермичен и в условиях реакции в некоторой степени может протекать распад иона (IV), приводящий к образованию пентена из изопропильного карбкатиона, далее по реакции, аналогичной реакции 4), превращающегося в пропан, или присоединяющегося к молекуле 2 бутена:

7) При реакции октильных карбкатионов с бутеном образуются ионы С 12 Н 25(+): С 8 Н 17(+) + С 4 Н 8 ↔ C 12 H 25(+) Эти додецильные карбкатионы могут вступать в реакции, аналогичные реакциям октильных ионов, превращаясь в смесь изоалкановых углеводородов С 12 в результате реакций, аналогичных реакциям 4), или распадаясь по реакции, аналогичной реакции 6). По реакции 6 а) С 12 Н 25(+) ↔ Сn. Н 2 n + С 12 -n. Н(+)25 -2 n наиболее вероятно образование третичных карбкатионов С 5, С 6 и С 7 и соответственно алкенов С 7, С 6 и С 5. Образование третичного иона С 4 и ионов С 8 не влияет на состав продуктов реакции, а образование ионов C 1, С 2 и С 3 происходит значительно труднее и может не учитываться. 8) Карбкатионы могут передать протон аниону кислоты: Образующиеся алкены вступают в реакцию алкилирования изобутана так же, как и исходный бутен.

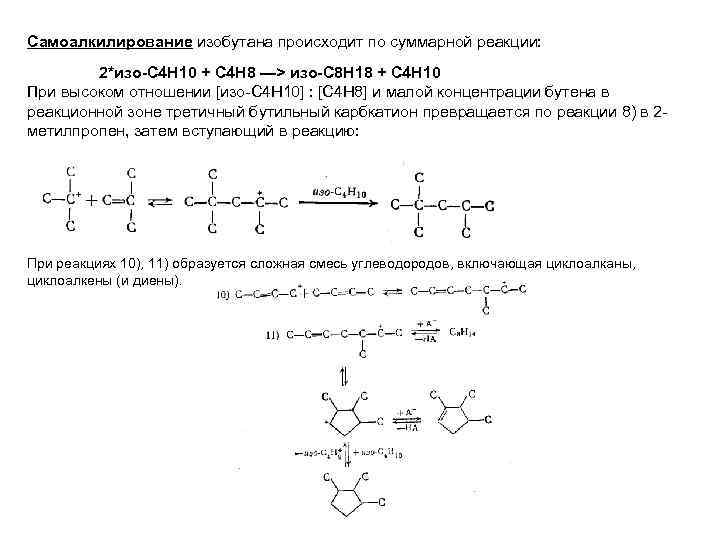

Самоалкилирование изобутана происходит по суммарной реакции: 2*изо-С 4 Н 10 + С 4 Н 8 —> изо-C 8 H 18 + С 4 Н 10 При высоком отношении [изо С 4 Н 10] : [С 4 Н 8] и малой концентрации бутена в реакционной зоне третичный бутильный карбкатион превращается по реакции 8) в 2 метилпропен, затем вступающий в реакцию: При реакциях 10), 11) образуется сложная смесь углеводородов, включающая циклоалканы, циклоалкены (и диены).

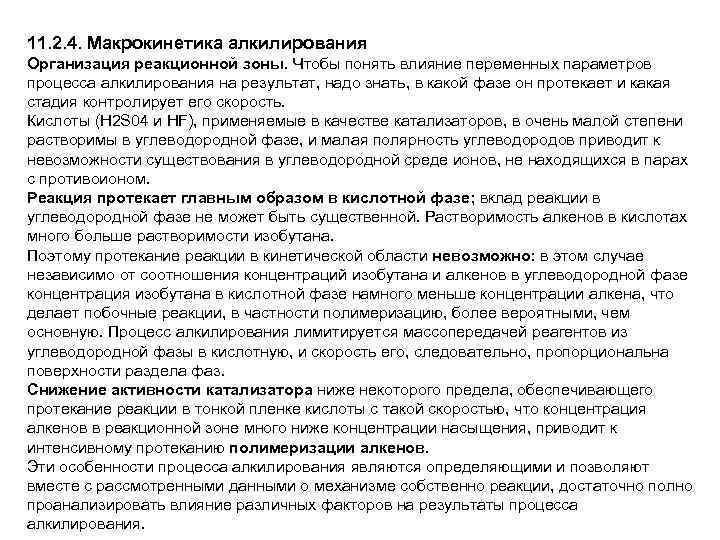

11. 2. 4. Макрокинетика алкилирования Организация реакционной зоны. Чтобы понять влияние переменных параметров процесса алкилирования на результат, надо знать, в какой фазе он протекает и какая стадия контролирует его скорость. Кислоты (H 2 S 04 и HF), применяемые в качестве катализаторов, в очень малой степени растворимы в углеводородной фазе, и малая полярность углеводородов приводит к невозможности существования в углеводородной среде ионов, не находящихся в парах с противоионом. Реакция протекает главным образом в кислотной фазе; вклад реакции в углеводородной фазе не может быть существенной. Растворимость алкенов в кислотах много больше растворимости изобутана. Поэтому протекание реакции в кинетической области невозможно: в этом случае независимо от соотношения концентраций изобутана и алкенов в углеводородной фазе концентрация изобутана в кислотной фазе намного меньше концентрации алкена, что делает побочные реакции, в частности полимеризацию, более вероятными, чем основную. Процесс алкилирования лимитируется массопередачей реагентов из углеводородной фазы в кислотную, и скорость его, следовательно, пропорциональна поверхности раздела фаз. Снижение активности катализатора ниже некоторого предела, обеспечивающего протекание реакции в тонкой пленке кислоты с такой скоростью, что концентрация алкенов в реакционной зоне много ниже концентрации насыщения, приводит к интенсивному протеканию полимеризации алкенов. Эти особенности процесса алкилирования являются определяющими и позволяют вместе с рассмотренными данными о механизме собственно реакции, достаточно полно проанализировать влияние различных факторов на результаты процесса алкилирования.

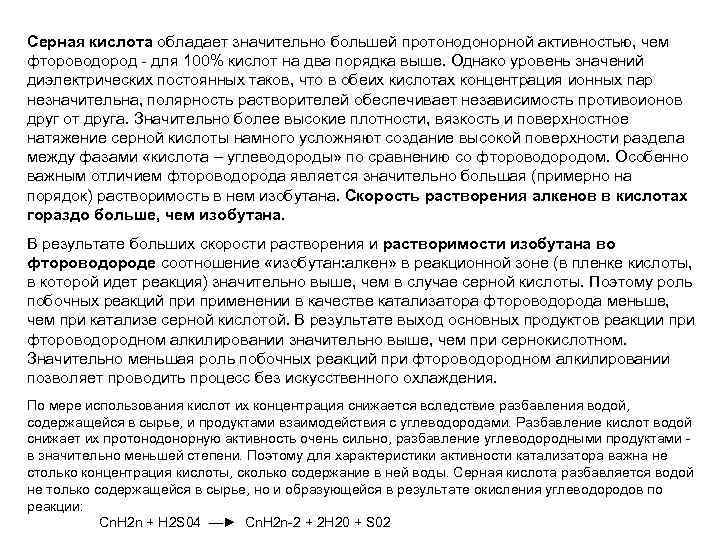

Серная кислота обладает значительно большей протонодонорной активностью, чем фтороводород для 100% кислот на два порядка выше. Однако уровень значений диэлектрических постоянных таков, что в обеих кислотах концентрация ионных пар незначительна, полярность растворителей обеспечивает независимость противоионов друг от друга. Значительно более высокие плотности, вязкость и поверхностное натяжение серной кислоты намного усложняют создание высокой поверхности раздела между фазами «кислота – углеводороды» по сравнению со фтороводородом. Особенно важным отличием фтороводорода является значительно большая (примерно на порядок) растворимость в нем изобутана. Скорость растворения алкенов в кислотах гораздо больше, чем изобутана. В результате больших скорости растворения и растворимости изобутана во фтороводороде соотношение «изобутан: алкен» в реакционной зоне (в пленке кислоты, в которой идет реакция) значительно выше, чем в случае серной кислоты. Поэтому роль побочных реакций применении в качестве катализатора фтороводорода меньше, чем при катализе серной кислотой. В результате выход основных продуктов реакции при фтороводородном алкилировании значительно выше, чем при сернокислотном. Значительно меньшая роль побочных реакций при фтороводородном алкилировании позволяет проводить процесс без искусственного охлаждения. По мере использования кислот их концентрация снижается вследствие разбавления водой, содержащейся в сырье, и продуктами взаимодействия с углеводородами. Разбавление кислот водой снижает их протонодонорную активность очень сильно, разбавление углеводородными продуктами в значительно меньшей степени. Поэтому для характеристики активности катализатора важна не столько концентрация кислоты, сколько содержание в ней воды. Серная кислота разбавляется водой не только содержащейся в сырье, но и образующейся в результате окисления углеводородов по реакции: Сn. Н 2 n + H 2 S 04 —► Сn. Н 2 n 2 + 2 Н 20 + S 02

По мере использования серной кислоты в ней накапливаются помимо воды продукты окисления и сульфирования ненасыщенных углеводородов, и 88 -90% кислоту выводят из процесса. Этот предел разбавления используемой серной кислоты определяется следующим. Во первых, по мере накопления в кислоте воды ухудшается растворимость в ней изобутана. Во вторых, разбавление кислоты вызывает опасность коррозии оборудования. Наконец, снижается протонодонорная активность кислоты. Все эти причины возникают, в первую очередь, в результате разбавления кислоты водой, и если доля воды в кислотной фазе мала, то концентрация используемой кислоты может быть и несколько ниже указанной. Верхний предел содержания серной кислоты составляет 98 % и определяется тем, что кислота более концентрированная имеет высокую температуру кристаллизации и повышенную активность относительно окисления и сульфирования углеводородов. В свежей серной кислоте изобутан растворяется хуже, чем в кислоте, разбавленной небольшим количеством продуктов сульфирования и окисления ненасыщенных углеводородов, образующихся в результате побочных реакций и растворяющихся в кислоте. Поэтому результаты алкилирования в первые часы работы свежей кислоты постепенно улучшаются и достигают максимальных при 95 96% кислоте. Растворимость изобутана в кислоте повышается и результаты алкилирования улучшаются при добавлении к свежей кислоте органических продуктов, выделенных из отработанной кислоты. Применяют также специально синтезируемые добавки к кислоте, повышающие растворимость в ней изобутана. Расход серной кислоты в зависимости от параметров процесса составляет 60 250 кг/м 3 алкилата.

Фтороводород при взаимодействии с алкенами и особенно диенами дает фториды, частично растворимые в нем. Алкилфториды разлагаются при нагревании до 215°С, от воды и неразлагающихся фторидов фтороводород легко отделяется перегонкой. Используемая в процессе кислота содержит 80 90 % HF и менее 1% воды. Расход фтороводорода составляет всего примерно 0, 7 кг/м 3 алкилата и обусловлен в основном неполной регенерацией при перегонке из углеводородных потоков и выделением из них при защелачивании. Несмотря на ряд существенных преимуществ фтороводорода перед серной кислотой как катализатора алкилирования высокая токсичность ограничивает применение фтороводородного алкилирования.

11. 2. 5. Управление процессом. Термодинамически алкилирование - низкотемпературная реакция. Пределы температур промышленного сернокислотного алкилирования – 0 -10°С; алкилирование в присутствии фтористого водорода проводят при более высокой температуре 25 -30°С. Такое различие можно объяснить тем, что при температурах выше 10 15°С серная кислота – окислитель начинает интенсивно окислять олефиновые углеводороды. Сn. Н 2 n + H 2 S 04 --> Сn. Н 2 n-2 + 2 Н 20 + S 02 При понижении концентрации кислоты ослабляется целевая реакция алкилирования и увеличивается доля полимеризующихся олефинов. Требуемую концентрацию кислоты в реакционной зоне поддерживают частичной или полной заменой отработанной кислоты. Реакция алкилирования - экзотермическая (~960 к. Дж, или 230 ккал на 1 кг алкилата). Для поддержания изотермического режима выделяющуюся теплоту необходимо непрерывно отводить из реакционной зоны. Понижение температуры замедляет алкилирование, но увеличивает его избирательность в сторону образования нужных продуктов алкилирования, и качество получаемого алкилата улучшается. Снижение температуры на 10 11°С вызывает повышение октанового числа алкилата примерно на 1. Чрезмерное понижение температуры ограничено из за затвердевания кислоты катализатора, а также увеличения вязкости катализатора и, следовательно, трудности его диспергирования в реакционной смеси. Возможность проведения реакции при более высокой температуре – одно из достоинств фтористого водорода, так как это дополн. упрощает систему отвода теплоты реакции. Давление в реакторе выбирают с таким расчетом, чтобы все углеводородное сырье или основная его часть находилась в жидкой фазе. Давление в промышленных реакторах составляет в среднем 0, 3 1, 2 МПа.

Все применяемые катализаторы алкилирования вызывают полимеризацию олефинов, поэтому необходимо, чтобы концентрация олефинов в реакционной смеси была значительно ниже, чем требуется по стехиометрическому уравнению реакции. С этой целью применяют разбавление сырья потоком изобутана, непрерывно циркулирующего в системе. Мольное соотношение «изобутан: олефин» в углеводородной смеси, поступающей на алкилирование, составляет обычно (4 -10): 1; наиболее часто применяют 6 7 кратный избыток. При избытке изобутана повышается качество алкилата и подавляются не только полимеризация, но и побочные реакции деалкилирования. Так как при большой кратности изобутана избирательность процесса увеличивается, расход олефинов на единицу количества изобутана сокращается. Увеличивать соотношение «изобутан: олефин» более 10: 1 малоэффективно. Следует учитывать, что при повышенной кратности изобутана возрастают эксплуатационные расходы на его циркуляцию и охлаждение, а также требуется увеличивать размеры основных аппаратов. Интенсивность перемешивания углеводородной фазы и катализатора имеет большое значение, так как взаимная растворимость их очень невелика. Реакция идет в катализаторной фазе и на границе раздела фаз между растворенными в катализаторе изобутаном и олефиновым компонентом сырья. В отсутствие или при недостатке изобутана контакт олефина с кислотой вызывает полимеризацию олефинов. Интенсивное перемешивание способствует также отделению образовавшегося алкилата от катализатора. Стремление увеличить концентрацию изобутана в месте ввода смеси привело к разработке специальных смесительных и циркуляционных устройств, позволяющих увеличивать соотношение изобутана и олефина в сырьевой смеси до « 100: 1» и более.

Продолжительность реакции для данного процесса условное понятие, так как в соответствии с механизмом реакция может протекать не во всем объеме катализатора. Относительными считают и принимаемый за основу показатель объемной скорости, и обратная ему величина условная продолжительность реакции. Объем катализатора (эффективный) объем кислоты, диспергированной в реакторе, так как остальная ее часть, попадающая в зону отстоя или не образовавшая эмульсии из за недостаточно интенсивного перемешивания, фактически не будет катализировать алкилирование. НО строго учесть этот объем часто невозможно, и в данном случае условная объемная скорость выражается объемным количеством олефинов, подаваемым в час на единицу объема катализатора. Объемная скорость в значительной степени зависит от интенсивности перемешивания реакционной массы, особенно в местах ввода олефинов. Недостаточный массообмен вызывает местные перегревы реакционной смеси и резкое снижение качества алкилата. Средняя объемная скорость подачи олефинов для сернокислотного алкилирования 0, 1 -0, 6 ч-1. Полнота протекания реакции обеспечивается при длительности пребывания углеводородной фазы в реакторе 5 -10 мин для фтористоводородного и 20 -30 мин для сернокислотного алкилирования. При этом объемное соотношение «катализатор: углеводород» принимают равным 1: 1 (установлено исходя из наличия в реакторе однородной эмульсии углеводородов в кислоте). Увеличение относительного объема кислоты не вредит процессу, но повышает вязкость смеси и соответственно расход энергии на перемешивание; уменьшение доли кислоты приводит к образованию ее эмульсии в углеводороде, к ухудшению качества алкилата и возрастанию расхода катализатора.

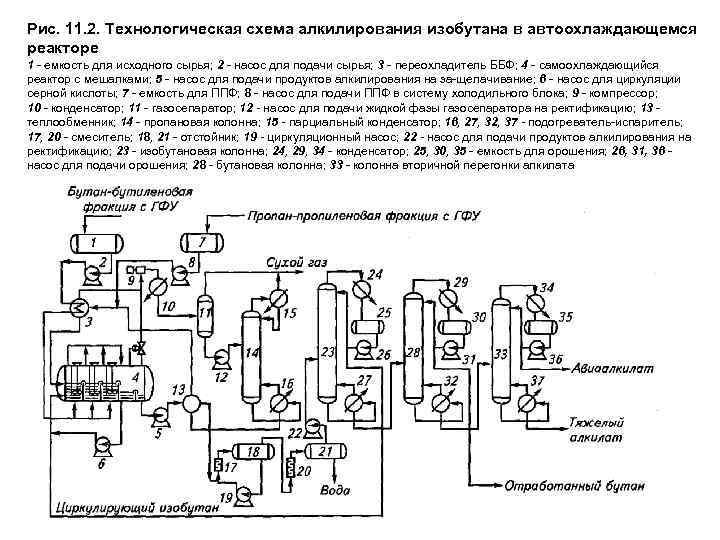

11. 2. 6. СЕРНОКИСЛОТНОЕ АЛКИЛИРОВАНИЕ. Соотношение «кислота: углеводород» несколько изменяется в зависимости от концентрации кислоты, ее плотности, качества сырья, типа реактора. Соотношение 1: 1 является усредненным. Ключевые переменные параметры, влияющие на качество алкилата на установке сернокислотного алкилирования: 1) температура, 2) качество перемешивания, 3) объемная скорость, 4) концентрация кислоты, 5) концентрация жидкого изобутанового сырья в реакторе (реакторах). Всегда есть оптимальное компромиссное решение при согласовании параметров, поэтому имеется несколько возможных вариантов проектирования новой установки для обеспечения требований по октановому числу с учетом особенностей имеющегося олефинового сырья. Накоплены уникальный опыт и знания по технологии раздельной переработки различных видов олефинового сырья, помогающей повысить качество продукта по сравнению с алкилированием тех же олефинов при их смешении. К двум основным процессам сернокислотного алкилирования относят: А) процесс с автоохлаждением технология компании «Exxon-Mobil» и В) процесс с поточным охлаждением – технология компании «Stratko» . Идея этих двух процессов основана на различных подходах к обеспечению требований по качеству получаемого алкилата. В процессе Stratko с поточным охлаждением предусмотрено использование реактора, наполненного жидкостью из отстойника кислоты; теплота реакции отводится при помощи внутреннего пучка труб. В процессе автоохлаждения теплота реакции используется при эксплуатации реактора при таком давлении, когда происходит кипение смеси кислоты и углеводородов. В реакторе с автоохлаждением и кислотном отстойнике образуется паровая фаза над двумя смешанными жидкими фазами. В результате требуется более высокое соотношение «изобутан: олефины» для поддержания того же соотношения, какое достигается при поточном охлаждении – оно намного проще в эксплуатации.

Проблемы при сернокислотном алкилировании – 1) смешивание изобутанового и олефинового сырья за пределами реактора, 2) выбор метода подачи сырья, 3) обеспечение интенсивности перемешивания внутри реактора. Производство алкилата наивысшего качества при наименьшем потреблении кислоты достигается при соблюдении следующих условий: 1) максимальное увеличение соотношения изобутанов и олефинов в зоне смешения в результате предварительного перемешивания олефинового и изобутанового сырья; 2) быстрое диспергирование сырья в кислотно углеводородной эмульсии; 3) интенсивное перемешивание, обеспечивающее большую зону интерфейса эмульсии. Олефиновый состав сырья обычно нельзя отнести к независимым переменным при работе установки алкилирования. Есть способы алкилирования, при которых достигается разделение разных типов олефинового сырья и их раздельное алкилирование в отдельных реакторах. При использовании такой технологии алкилирование всех олефинов можно осуществлять при оптимальных условиях, избегая при этом «отрицательной синергии» , имеющей место при совместном алкилировании некоторых видов олефинов. НО экономически выгодна оптимизация конструкции установки алкилирования для смесей пропилена, бутилена и амилена, а также смесей изо и нормальных олефинов. В результате можно обеспечить требования по качеству алкилата при меньших экономических затратах на проведение процесса. В зависимости от конструкции реактора и системы погоноразделения возможны несколько вариантов технологической схемы установки. Так как реакция алкилирования протекает со значительным тепловым эффектом выделяющуюся теплоту отводят двумя способами – через испарение (1) или теплообменую поверхность (2).

Рис. 11. 2. Технологическая схема алкилирования изобутана в автоохлаждающемся реакторе 1 емкость для исходного сырья; 2 насос для подачи сырья; 3 переохладитель ББФ; 4 самоохлаждающийся реактор с мешалками; 5 насос для подачи продуктов алкилирования на за щелачивание; 6 насос для циркуляции серной кислоты; 7 емкость для ППФ; 8 насос для подачи ППФ в систему холодильного блока; 9 компрессор; 10 конденсатор; 11 газосепаратор; 12 - насос для подачи жидкой фазы газосепаратора на ректификацию; 13 теплообменник; 14 пропановая колонна; 15 - парциальный конденсатор; 16, 27, 32, 37 - подогреватель испаритель; 17, 20 смеситель; 18, 21 отстойник; 19 - циркуляционный насос; 22 - насос для подачи продуктов алкилирования на ректификацию; 23 изобутановая колонна; 24, 29, 34 конденсатор; 25, 30, 35 емкость для орошения; 26, 31, 36 насос для подачи орошения; 28 бутановая колонна; 33 колонна вторичной перегонки алкилата

Исходное сырье (ББФ бутан бутиленовая фракция) с ГФУ поступает в емкость 1. Из емкости 1 насосом 2 через охладитель 3 подается ББФ в реактор 4. Реактор представляет собой цилиндрический лежак, разделенный на несколько секций. Первые секции от трех до семи (предпочтительно 5 секций) снабжены мешалками для интенсивногс перемешивания реагирующих компонентов. Исходное сырье подается параллельно во все отсеки, снабженные мешалками. Серная кислота поступает только в первый отсек. ППФ подается также в первый отсек. Однако в случае необходимости ее можно подавать во все отсеки, снабженные мешалками, вместе с ББФ. Таким образом, в первый отсек поступают катализатор, изобутан и сырье, где они и контактируют при интенсивной работе мешалки. В результате начавшейся реакции алкилирования концентрация олефинового сырья и изобутана снижается. Поэтому во второй отсек добавляется свежая ББФ. Катализатор постепенно движется из одного отсека в другой, каждый раз встречаясь с новой порцией свежего сырья. Два последних отсека предназначены для отстоя и отвода кислоты и продуктов реакции (алкилата). Алкилат после защелачивания и промывки поступает на блок ректификации. Пропан, поступающий в реактор в составе ППФ, испаряется, тем самым отнимает определенное количество теплоты и поддерживает постоянную температуру в реакторе, компенсируя теплоту реакции алкилирования. Изменяя в системе давление, можно влиять на интенсивность испарения пропана и тем самым регулировать температуру реактора в заданных пределах. Доля вовлечения пропилена в реакцию алкилирования зависит от состава ППФ, т. е. от содержания в ней пропилена. Когда необходимо увеличить степень вовлечения пропилена в алкилат, увеличивают расход ППФ из емкости 7, а избыток пропана в системе сбрасывают в сухой газ. При необходимости сокращения доли пропилена в реакции алкилирования сокращают расход ППФ из емкости 7, уменьшают сброс пропана в сухой газ, увеличивают расход циркулирующего отработанного пропана с низа пропановой колонны 14. Схема (см. Рис. 11. 2) отличается гибкостью и эффективностью.

11. 2. 5. Фтористо-водородное алкилирование. Лицензии на фтористо водородное алкилирование в промышленности принадлежат двум компаниям «Philips Petroleum» и UOP. Технология компании «Philips Petroleum» одна из популярных в США и мире, по ее лицензии построены и работают 84 установки фтористо водородного алкилирования. Осушенная жидкая смесь олефинов с изобутаном после смешения с дополнительным циркулирующим изобутаном поступает в реактор 1, где интенсивно перемешивается с HF. Углеводородная часть полученных продуктов поступает во фракционирующую колонну 2, в которой разделяется на пропан, циркулирующий изобутан, н бутан и алкилат. Кислотную фазу (фтористый водород), образующуюся внизу реактора, возвращают снова в реактор. Незначительные количества растворенного фтористого водорода выделяются из товарного пропана в небольшой отпарной колонне 3. Все товарные продукты подвергаются щелочной очистке. Рис. 11. 4. Принципиальная схема установки фтористо-водородного алкилирования по технологии фирмы «Philips Petroleum» : 1 реактор; 2 фракционирующая колонна; 3 отпарная колонна

Рис. 11. 5. Принципиальная схема установки фтористо-водородного алкилирования по технологии компании UOP 1 реактор; 2 отстойник; 3 колонна регенератор; 4 депропанизатор; 5 пропановая колонна

Фтористо-водородное алкилирование по технологии компании UOP Олефиновое сырье, смешанное с рециркулирующим изобутаном, попадает в реактор для контакта с фтористо водородной кислотой. После реактора 1 алкилат кислотная смесь отстаивается в отстойнике 2, затем фтористо водородная кислота рециркулируется снова в реактор. Используют реакторы трубчатого типа, так как реакция протекает при температуре 20 40°С. Алкилат после отстаивания от основного объема фтористо водородной кислоты поступает в колонну регенератор 3, где циркулирующий изобутан отделяется в виде бокового погона. Колонна регенератор 3 обогревается внизу посредством циркуляции остатка через печь. При нагреве остатка до 200 205°С разрушаются также органические фториды, образующиеся в качестве побочных продуктов реакции. При этом от алкилата отделяются изобутан, пропан и катализатор. С низа колонны выходит товарный моноалкилат. С верха колонны 3 уходят в газовой фазе пропан, фтористый водород и некоторое количество изобутана. После концентрации в де пропанизаторе 4 часть этой смеси возвращают снизу в реактор, а остальное направляют в пропановую колонну 5, с верха которой уходит отпаренный сероводород, а с низа пропан со следами изобутана Предусмотрена также регенерация кислоты, позволяющая снизить расход катализатора на 1 т алкилата до низкого уровня, за чем также следят службы техники безопасности. В результате работы установки получают алкилат с высокооктановыми характеристиками. Октановое число соответствует 97 по исследовательскому методу и 94 95 по моторному методу. По данной технологии работают более 95 промышленных установок мощностью от 600 до 21 тыс. барр/день по алкилату.

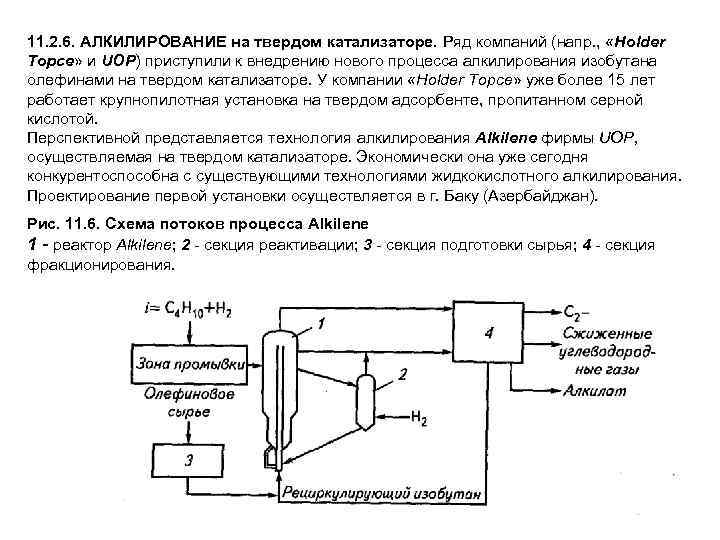

11. 2. 6. АЛКИЛИРОВАНИЕ на твердом катализаторе. Ряд компаний (напр. , «Holder Торсе» и UOP) приступили к внедрению нового процесса алкилирования изобутана олефинами на твердом катализаторе. У компании «Holder Торсе» уже более 15 лет работает крупнопилотная установка на твердом адсорбенте, пропитанном серной кислотой. Перспективной представляется технология алкилирования Alkilene фирмы UOP, осуществляемая на твердом катализаторе. Экономически она уже сегодня конкурентоспособна с существующими технологиями жидкокислотного алкилирования. Проектирование первой установки осуществляется в г. Баку (Азербайджан). Рис. 11. 6. Схема потоков процесса Alkilene 1 - реактор Alkilene; 2 секция реактивации; 3 секция подготовки сырья; 4 секция фракционирования.

Ключевая проблема процесса Alkilene, как и для большинства низкотемпературных процессов необходимость ускорения диффузии углеводородов в поры катализатора и из них. Для промотирования желательных реакций алкилирования необходимо иметь оптимальные размер частиц катализатора и распределение размеров пор, обеспечивающие хороший массоперенос. Как результат был создан катализатор Alkilene HAL-100™, обладающий значительной кислотностью. Эти характеристики обеспечили катализатору высокую активность в алкилировании изобутана, а также позволили продукту алкилирования быстро отходить от каталитических центров. Установка Alkilene состоит из трех отдельных секций: секции подготовки сырья (1), реакторного блока (2) и секции фракционирования (3). Секция подготовки сырья нужна для предотвращения дезактивации катализатора такими компонентами, как диолефины, и соединения, содержащие серу, кислород и азот. Эти вещества подавляют каталитическую активность и могут также постоянно дезактивировать катализатор. Для секции подготовки сырья использована хорошо зарекомендовавшая себя в промышленности технология, аналогичная той, которая используется при фтористо водородном алкилировании и в других процессах на НПЗ. Проект установки Alkilene был разработан с учетом двух основных технологических требований. Вопервых, для того, чтобы довести до максимума селективность процесса по желательным продуктам, необходимо поддерживать надлежащее соотношение изобутан: олефины ( «И : О» ). Во-вторых, необходимо оптимизировать время контакта между катали затором и реагентами, чтобы получить высокую степень конверсии при вторичных реакциях, понижающих октановое число алкилата. Соотношение «И : О» регулируется путем рециркуляции непрореагировавшего изобутана из секции фракционирования. Потребление энергоресурсов в секции фракционирования пропорционально соотношению «И : О» .

Принципиальная схема процесса (Рис. 11. 6) включает реактор с транспортом катализатора жидкой фазой. Свежее олефинсодержащее сырье смешивается с рециркулирующим изобутаном, поступающим из секции фракционирования, а затем закачивается в вертикальный стояк. Свежий реактивированный катализатор подается в нижнюю часть стояка, где он контактирует с сырьевой смесью олефина и изобутана. Эти реагенты и катализатор движутся совместно вверх по стояку, где и происходит реакция алкилирования. На выходе из стояка катализатор и углеводороды быстро разделяются под действием силы тяжести, при этом контролируется время контакта потока углеводородов с катализатором. Поток из реактора выходит с верха корпуса реактора и направляется в секцию фракционирования, а катализатор поступает в холодную зону реактивации. Выходящий из стояка катализатор осаждается, образуя плотный слой, который медленно движется вниз через верхнюю часть корпуса реактора, где катализатор реактивируется при низкой температуре потоком изобутана, насыщенного водородом. Водород, растворенный в потоке рециркулирующего изобутана, насыщает углеводороды, которые адсорбируются на поверхности катализатора, что позволяет легко десорбировать их с поверхности катализатора. Водород обычно подается с установки риформинга. Реактивированный катализатор под действием силы тяжести перемещается из корпуса реактора обратно в нижнюю часть стояка, где снова начинается цикл реакции. Насыщенные тяжелые углеводороды выделяются в секции фракционирования вместе с алкилатом. Одним из преимуществ процесса Alkilene является то, что образующиеся в нем тяжелые углеводороды имеют значительно более низкую молекулярную массу и количество их невелико по сравнению с растворимым кислым маслом (РКМ), которое образуется в жидкокислотных системах.

Лекция-11_Pres.ppt