Технология керамики (2).ppt

- Количество слайдов: 36

Технология керамики Mod 2 Методы формования керамических изделий

Технология керамики Mod 2 Методы формования керамических изделий

Полусухое прессование – формование из керамических порошков (пресс-порошков)

Полусухое прессование – формование из керамических порошков (пресс-порошков)

Структура обожженного черепка полусухого прессования (схема) 1 —глинистые агрегаты; 2—жидкая фаза, цементирующая глинистые агрегаты контактным спеканием Структура обожженного черепка пластического формования (схема) 1 - стекловидная фаза, покрывающая глинистые агрегаты; 2 - глинистые агрегаты

Структура обожженного черепка полусухого прессования (схема) 1 —глинистые агрегаты; 2—жидкая фаза, цементирующая глинистые агрегаты контактным спеканием Структура обожженного черепка пластического формования (схема) 1 - стекловидная фаза, покрывающая глинистые агрегаты; 2 - глинистые агрегаты

Свойства пресс-порошков: 1. Сыпучесть (текучесть, подвижность); 2. Влажность; 3. Насыпная плотность; 4. Зерновой состав или степень измельчения; 5. Форма зерен; 6. Коэффициент сжатия (уплотнения) при прессовании

Свойства пресс-порошков: 1. Сыпучесть (текучесть, подвижность); 2. Влажность; 3. Насыпная плотность; 4. Зерновой состав или степень измельчения; 5. Форма зерен; 6. Коэффициент сжатия (уплотнения) при прессовании

1. Сыпучесть пресс-порошков: Схема измерения сыпучести смесей (β) - угол естественного откоса

1. Сыпучесть пресс-порошков: Схема измерения сыпучести смесей (β) - угол естественного откоса

Сыпучесть пресс-порошка оказывает влияние на: • время заполнения пресс-формы; • равномерность уплотнения порошка; • равномерность удаления воздуха из прессовок;

Сыпучесть пресс-порошка оказывает влияние на: • время заполнения пресс-формы; • равномерность уплотнения порошка; • равномерность удаления воздуха из прессовок;

Сыпучесть пресс-порошка зависит от ряда факторов. Факторы: • влажность пресс-порошка; • зерновой состав пресс-порошка; • щероховатость поверхности и форма зерен; • содержание пыли; • содержание ПАВ; • сила сцепления зерен пресс-порошка; • средняя плотность зерен пресс-порошка.

Сыпучесть пресс-порошка зависит от ряда факторов. Факторы: • влажность пресс-порошка; • зерновой состав пресс-порошка; • щероховатость поверхности и форма зерен; • содержание пыли; • содержание ПАВ; • сила сцепления зерен пресс-порошка; • средняя плотность зерен пресс-порошка.

2. Влажность пресс-порошков: Для глинистых пресс-порошков W=6 -12%; • Пониженная влажность (5 -8%): неоднородность уплотнения порошков (для тощих глин меньше, для пластичных – больше) • Высокая влажность (13 -16%): большая осадка порошка в форме, разноплотность прессовок, неравномерное распределение влаги (для тощих глин больше, для пластичных меньше);

2. Влажность пресс-порошков: Для глинистых пресс-порошков W=6 -12%; • Пониженная влажность (5 -8%): неоднородность уплотнения порошков (для тощих глин меньше, для пластичных – больше) • Высокая влажность (13 -16%): большая осадка порошка в форме, разноплотность прессовок, неравномерное распределение влаги (для тощих глин больше, для пластичных меньше);

3. Насыпная плотность пресс-порошков зависит от: а) истинной плотности минерального порошка; б) от содержания воды (связки); в) от зернового состава порошка. Необходимо иметь наибольшую насыпную плотность (метод контроля оптимального грансостава порошка); Для рыхлонасыпанных пресс-порошков: Объем минеральной части - 30 - 45%; Доля воды Доля - 6 – 14%; воздуха - 45 -65%

3. Насыпная плотность пресс-порошков зависит от: а) истинной плотности минерального порошка; б) от содержания воды (связки); в) от зернового состава порошка. Необходимо иметь наибольшую насыпную плотность (метод контроля оптимального грансостава порошка); Для рыхлонасыпанных пресс-порошков: Объем минеральной части - 30 - 45%; Доля воды Доля - 6 – 14%; воздуха - 45 -65%

4. Зерновой состав пресс-порошков (степень измельчения): 2 группы пресс-порошков: • Грубозернистые – зерна фр. 0, 5 -1 мм (преобладают); • Тонкозернистые -зерна фр. менее 0, 1 мм (преобладают); • Зерна фр. более 1 мм и 0, 1 -0, 5 мм - не применяются или нормируются в составе массы.

4. Зерновой состав пресс-порошков (степень измельчения): 2 группы пресс-порошков: • Грубозернистые – зерна фр. 0, 5 -1 мм (преобладают); • Тонкозернистые -зерна фр. менее 0, 1 мм (преобладают); • Зерна фр. более 1 мм и 0, 1 -0, 5 мм - не применяются или нормируются в составе массы.

Грубозернистые массы: • Крупная фр. –более 0, 75 мм (большое сопротивление, хуже заполняют форму); • Мелкая фр. –менее 0, 75 мм (частицы 0, 1 -0, 2 мм текут быстрее; менее 0, 1 мм-легкие, могут комковаться в частицы крупнее 0, 75 мм, снижается текучесть); Соотношение в массе (кр: мел ~70: 30) – максимальная плотность прессовок • Пыль - частицы менее 0, 06 мм (затрудняет прессование), • Пыль (до 10%), при добавлении к фр. 0, 5 -0, 75 мм обволакивает частицы, снижает трение, увеличивает текучесть

Грубозернистые массы: • Крупная фр. –более 0, 75 мм (большое сопротивление, хуже заполняют форму); • Мелкая фр. –менее 0, 75 мм (частицы 0, 1 -0, 2 мм текут быстрее; менее 0, 1 мм-легкие, могут комковаться в частицы крупнее 0, 75 мм, снижается текучесть); Соотношение в массе (кр: мел ~70: 30) – максимальная плотность прессовок • Пыль - частицы менее 0, 06 мм (затрудняет прессование), • Пыль (до 10%), при добавлении к фр. 0, 5 -0, 75 мм обволакивает частицы, снижает трение, увеличивает текучесть

5. Форма зерен и характер поверхности Округлые зерна; Остроугольные зерна Поверхность: гладкая и шероховатая 6. Коэффициент сжатия (уплотнения) КСЖ= Уплотнение порошка - 3 этапа

5. Форма зерен и характер поверхности Округлые зерна; Остроугольные зерна Поверхность: гладкая и шероховатая 6. Коэффициент сжатия (уплотнения) КСЖ= Уплотнение порошка - 3 этапа

«Осадка» (hо) = Н - h Схема к определению понятия «осадка»

«Осадка» (hо) = Н - h Схема к определению понятия «осадка»

Удельное давление прессования, МПа Зависимость между осадкой и удельным давлением прессования глиняного порошка при его влажности, (%) 1 - 0, 001; 2— 8, 1; 3— 11, 15; 4 - 13, 25; 5 — 15, 95

Удельное давление прессования, МПа Зависимость между осадкой и удельным давлением прессования глиняного порошка при его влажности, (%) 1 - 0, 001; 2— 8, 1; 3— 11, 15; 4 - 13, 25; 5 — 15, 95

• Способы подготовки пресс-порошков

• Способы подготовки пресс-порошков

Шахтная мельница: а—конструкция, б—схема работы; 1 — вал ротора, 2—приемный канал для поступающего потока газа, З – ротор; 4 - била, 5 – шахта, 6 – течка для измельчаемого материала, 7 —выходной канал

Шахтная мельница: а—конструкция, б—схема работы; 1 — вал ротора, 2—приемный канал для поступающего потока газа, З – ротор; 4 - била, 5 – шахта, 6 – течка для измельчаемого материала, 7 —выходной канал

Молотковая дробилка: 1 — молоток; 2 — броневые плиты, З — приемная воронка, 4 --корпус, 5—колосниковая решетка Тарельчатый питатель: 1 — скребок, 2 — регулировочный винт, 3 - выходной патрубок, 4 — телескопическая насадка, 5— тарель, 6 – материал.

Молотковая дробилка: 1 — молоток; 2 — броневые плиты, З — приемная воронка, 4 --корпус, 5—колосниковая решетка Тарельчатый питатель: 1 — скребок, 2 — регулировочный винт, 3 - выходной патрубок, 4 — телескопическая насадка, 5— тарель, 6 – материал.

Дырчатые вальцы: 1 — сетчатый барабан с формующими ячейками; 2 — двигатель, З — приемная воронка, 4—регулятор зазора между валками, 5— рама

Дырчатые вальцы: 1 — сетчатый барабан с формующими ячейками; 2 — двигатель, З — приемная воронка, 4—регулятор зазора между валками, 5— рама

Дезинтегратор 1, 8—приводные валы, 2—загрузочная течка, 3 —пальцы, 4, 5—диски, 6, 7—ступицы

Дезинтегратор 1, 8—приводные валы, 2—загрузочная течка, 3 —пальцы, 4, 5—диски, 6, 7—ступицы

Схема работы электромагнитного барабана: 1 — лоток, 2— барабан, 3— электромагнитная система, 4—железосодержащие принеси, 5 — разделительная стойка, 6— материал очищенный от железосодержащих примесей

Схема работы электромагнитного барабана: 1 — лоток, 2— барабан, 3— электромагнитная система, 4—железосодержащие принеси, 5 — разделительная стойка, 6— материал очищенный от железосодержащих примесей

Качающиеся сита: Сито-бурат: 1 — приемный бункер, 2— конический барабан, 3 — сито, 4— крепежный винт, 5— втулка, 6 — вал, 7— ограждение а - наклонное, б — на пружинящих стойках; 1—электродвигатель, 2 - шатун, 3 — рама, 4 — крепление, 5 — сито, 6 — пружинящие стойки, 7 — станина

Качающиеся сита: Сито-бурат: 1 — приемный бункер, 2— конический барабан, 3 — сито, 4— крепежный винт, 5— втулка, 6 — вал, 7— ограждение а - наклонное, б — на пружинящих стойках; 1—электродвигатель, 2 - шатун, 3 — рама, 4 — крепление, 5 — сито, 6 — пружинящие стойки, 7 — станина

Глиносмеситель

Глиносмеситель

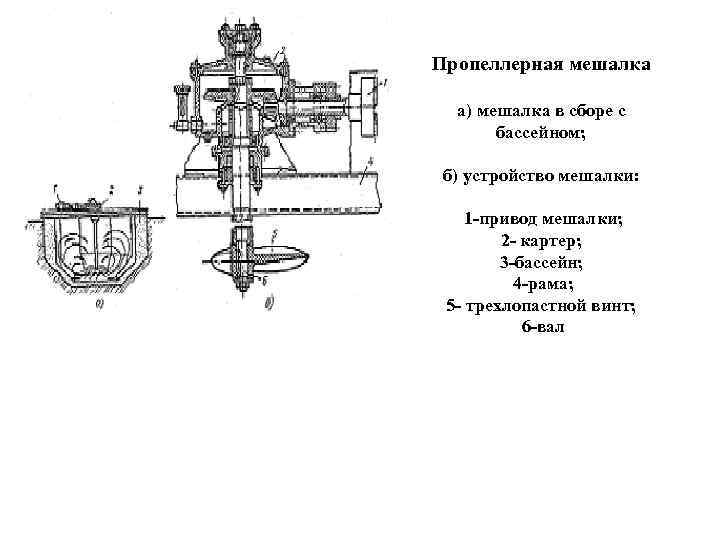

Пропеллерная мешалка а) мешалка в сборе с бассейном; б) устройство мешалки: 1 -привод мешалки; 2 - картер; 3 -бассейн; 4 -рама; 5 - трехлопастной винт; 6 -вал

Пропеллерная мешалка а) мешалка в сборе с бассейном; б) устройство мешалки: 1 -привод мешалки; 2 - картер; 3 -бассейн; 4 -рама; 5 - трехлопастной винт; 6 -вал

Схема работы электромагнитного фильтра-сепаратора: 1—воронка; 2—трубка; 3— кольцеобразный электромагнит; 4— пакет решеток; 5— пробка; 6 — отводной лоток

Схема работы электромагнитного фильтра-сепаратора: 1—воронка; 2—трубка; 3— кольцеобразный электромагнит; 4— пакет решеток; 5— пробка; 6 — отводной лоток

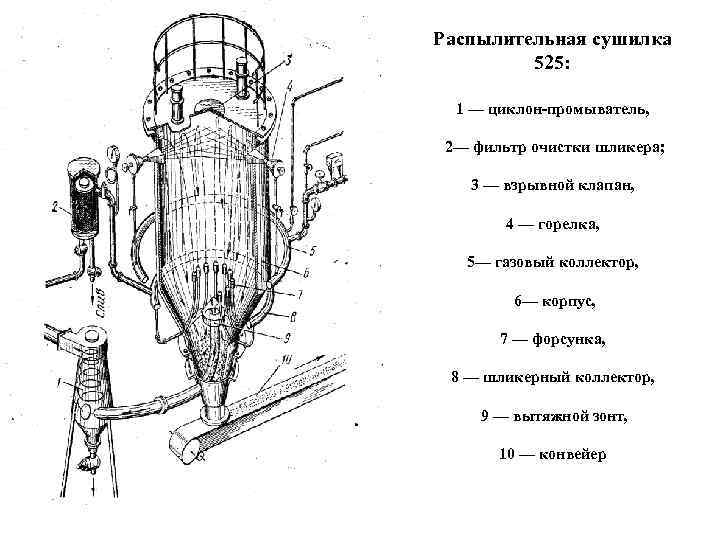

Распылительная сушилка 525: 1 — циклон-промыватель, 2— фильтр очистки шликера; 3 — взрывной клапан, 4 — горелка, 5— газовый коллектор, 6— корпус, 7 — форсунка, 8 — шликерный коллектор, 9 — вытяжной зонт, 10 — конвейер

Распылительная сушилка 525: 1 — циклон-промыватель, 2— фильтр очистки шликера; 3 — взрывной клапан, 4 — горелка, 5— газовый коллектор, 6— корпус, 7 — форсунка, 8 — шликерный коллектор, 9 — вытяжной зонт, 10 — конвейер

Пресс полусухого прессования СМК-74 (СМ-1085 А) (коленорычажный) 1 - станина; 2 – прессующий механизм; 3 - коленчатый вал; 4 - зубчатое колесо; 5 – каретка; 6 – механизм засыпки; 7 - регулятор засыпки; 8 – нижний штамп; 9 - лоток; 10 - стол; 11 - пневмосъемник

Пресс полусухого прессования СМК-74 (СМ-1085 А) (коленорычажный) 1 - станина; 2 – прессующий механизм; 3 - коленчатый вал; 4 - зубчатое колесо; 5 – каретка; 6 – механизм засыпки; 7 - регулятор засыпки; 8 – нижний штамп; 9 - лоток; 10 - стол; 11 - пневмосъемник

Схема прессования двухслойных плиток

Схема прессования двухслойных плиток

Схема прессования керамических труб гидростатическим способом а — подготовка пресс-формы к засыпке; б — засыпка массы; в - вакуумирование и прессование трубы; г — отделение резиновой трубы; д — извлечение трубы с керном; е — освобождение трубы от керна

Схема прессования керамических труб гидростатическим способом а — подготовка пресс-формы к засыпке; б — засыпка массы; в - вакуумирование и прессование трубы; г — отделение резиновой трубы; д — извлечение трубы с керном; е — освобождение трубы от керна

Трещины расслаивания в изделиях полусухого прессования

Трещины расслаивания в изделиях полусухого прессования

Причины брака (трещины расслаивания): 1. Упругое сжатие формы; 2. Запрессованный воздух; 3. Упругие деформации плоских глинистых частиц по типу консольной балки или балки на двух опорах; 4. Возникновение «барического рельефа» ( во время прессования на отдельные участки изделия воздействует различное давление - возможно, из-за неровности поверхности формы).

Причины брака (трещины расслаивания): 1. Упругое сжатие формы; 2. Запрессованный воздух; 3. Упругие деформации плоских глинистых частиц по типу консольной балки или балки на двух опорах; 4. Возникновение «барического рельефа» ( во время прессования на отдельные участки изделия воздействует различное давление - возможно, из-за неровности поверхности формы).

Меры по предотвращению трещин расслаивания: 1. Повышение однородности порошка по грансоставу; 2. Достижение одинаковой влажности массы; 3. При более высоких давлениях прессования применять пониженную влажность; 4. Использовать двухстадийное или медленное прессование.

Меры по предотвращению трещин расслаивания: 1. Повышение однородности порошка по грансоставу; 2. Достижение одинаковой влажности массы; 3. При более высоких давлениях прессования применять пониженную влажность; 4. Использовать двухстадийное или медленное прессование.

2. Заусеницы по краям сырца Причины: износ боковых стенок формы или штампа. Меры: замена пресс-формы; шлифование формы; наваривание пластин на боковые грани штампа. 3. Вырывы на поверхности сырца после формования Причины: налипание массы к дну формы или к поверхности штампа. (высокая влажность массы, холодный штамп или форма). Меры: регулировка влажности пресс-порошка; подогрев формы или штампа

2. Заусеницы по краям сырца Причины: износ боковых стенок формы или штампа. Меры: замена пресс-формы; шлифование формы; наваривание пластин на боковые грани штампа. 3. Вырывы на поверхности сырца после формования Причины: налипание массы к дну формы или к поверхности штампа. (высокая влажность массы, холодный штамп или форма). Меры: регулировка влажности пресс-порошка; подогрев формы или штампа

4. Разнотолщинность изделий Причины: Меры: неправильная дозировка при подаче массы; перекос штампа. отрегулировать количество массы подаваемой на прессование. 5. Низкая прочность изделия сырца Причины: рыхлая структура изделия из-за отсутствия выхода воздуха из массы (штамп плотно подогнан к форме) Меры: обеспечить минимальный зазор между штампом и формой.

4. Разнотолщинность изделий Причины: Меры: неправильная дозировка при подаче массы; перекос штампа. отрегулировать количество массы подаваемой на прессование. 5. Низкая прочность изделия сырца Причины: рыхлая структура изделия из-за отсутствия выхода воздуха из массы (штамп плотно подогнан к форме) Меры: обеспечить минимальный зазор между штампом и формой.

Виды сушильного брака, причины его появления и меры борьбы 1. Трещины на изделиях до поступления в сушилку или в начальный период сушки (1 -ый час). «Посечки» (трещины) возникают на заглаженной поверхности изделий при транспортировке в сушилку или на стадии загрузки, которые затем развиваются в глубокие трещины. Причина - усадка поверхностного слоя т. е. испарение влаги с поверхности: а) длительная выдержка перед загрузочной камерой; б) сквозняки в сушилке при загрузке; в) низкая температура в загрузочной камере; При поступлении в сушилку с высокой температурой среды (Т°) и низкой относительной влажностью (Wотн) наступает резкое высыхание поверхностного слоя и его усадка. Меры: - сократить время перед загрузкой; повысить относительную влажность среды (Wотн).

Виды сушильного брака, причины его появления и меры борьбы 1. Трещины на изделиях до поступления в сушилку или в начальный период сушки (1 -ый час). «Посечки» (трещины) возникают на заглаженной поверхности изделий при транспортировке в сушилку или на стадии загрузки, которые затем развиваются в глубокие трещины. Причина - усадка поверхностного слоя т. е. испарение влаги с поверхности: а) длительная выдержка перед загрузочной камерой; б) сквозняки в сушилке при загрузке; в) низкая температура в загрузочной камере; При поступлении в сушилку с высокой температурой среды (Т°) и низкой относительной влажностью (Wотн) наступает резкое высыхание поверхностного слоя и его усадка. Меры: - сократить время перед загрузкой; повысить относительную влажность среды (Wотн).

2. Глубокие трещины на поверхности изделий с образованием «корки» (углы, боковые грани). «Корка» -поверхностный слой с пониженной влажностью – частый и трудно устранимый брак. Причина: - разные условия испарения влаги с одного и того же изделия; участки изделий закрыты для доступа теплоносителя. Брак возможен при любых режимах сушки и в сушилках любых конструкций. Меры: - повышение относительной влажности (Wотн) теплоносителя; - увеличение механической прочности изделий перед сушкой.

2. Глубокие трещины на поверхности изделий с образованием «корки» (углы, боковые грани). «Корка» -поверхностный слой с пониженной влажностью – частый и трудно устранимый брак. Причина: - разные условия испарения влаги с одного и того же изделия; участки изделий закрыты для доступа теплоносителя. Брак возможен при любых режимах сушки и в сушилках любых конструкций. Меры: - повышение относительной влажности (Wотн) теплоносителя; - увеличение механической прочности изделий перед сушкой.

3. Трещины на поверхности изделий (без «посечек» и « корки» ) Причины: - неоднородная структура массы изделия (дефекты формования); - интенсивный нагрев изделий при сушке (при перепаде температур между отдельными участками поверхности, идет перемещение влаги: на холодном участке - набухание массы, на горячем участке - усадка, в результате – образование трещин); - влажность изделий ниже формовочной (при увлажнении извне или при нагревании изделий происходит набухание глинистых частиц – растрескивание). Меры:

3. Трещины на поверхности изделий (без «посечек» и « корки» ) Причины: - неоднородная структура массы изделия (дефекты формования); - интенсивный нагрев изделий при сушке (при перепаде температур между отдельными участками поверхности, идет перемещение влаги: на холодном участке - набухание массы, на горячем участке - усадка, в результате – образование трещин); - влажность изделий ниже формовочной (при увлажнении извне или при нагревании изделий происходит набухание глинистых частиц – растрескивание). Меры: