Лекция 12 дегидрирование продолж.pptx

- Количество слайдов: 25

Технология дегидрирования парафинов Лекция 14 Лектор: проф. каф. НХТ, д. х. н. Лакеев С. Н.

Технология дегидрирования парафинов Лекция 14 Лектор: проф. каф. НХТ, д. х. н. Лакеев С. Н.

Дегидрирование парафинов Дегидрированием парафинов в промышленности вырабатывают лишь несколько продуктов (бутадиен, изопрен, изобутилен). В виду их первостепенного значения для производства синтетического каучука дегидрирование получило очень большое развитие. По своим масштабам оно принадлежит к числу наиболее крупнотоннажных процессов нефтехимического синтеза. Синтетический каучук

Дегидрирование парафинов Дегидрированием парафинов в промышленности вырабатывают лишь несколько продуктов (бутадиен, изопрен, изобутилен). В виду их первостепенного значения для производства синтетического каучука дегидрирование получило очень большое развитие. По своим масштабам оно принадлежит к числу наиболее крупнотоннажных процессов нефтехимического синтеза. Синтетический каучук

Первая стадия дегидрирования парафинов Ввиду того, что термодинамически более благоприятно дегидрирование парафинов в олефины, чем олефинов в диены целесообразно получать бутадиен и изопрен в две стадии. Первую стадию - дегидрирование парафина - проводят при более низкой температуре, чем вторую, что уменьшает количество побочных продуктов и повышает выход олефина. Первая стадия дегидрирования парафинов Из термодинамических данных следует, что равновесие дегидрирования парафинов С 4 – С 5 в олефины при температуре выше 500550 о. С сильно смещено вправо. Так при 1 атм равновесная степень конверсии 50% достигается для н-бутана при 600 о. С, для изобутана при 540 о. С, для изопентана при 525 о. С. Поэтому снижение общего давления или разбавления паром в данном случае не применяется, и процесс проводится при давлении, немного выше атмосферного (~1, 5 атм. ). Технология производства эпоксидных смол

Первая стадия дегидрирования парафинов Ввиду того, что термодинамически более благоприятно дегидрирование парафинов в олефины, чем олефинов в диены целесообразно получать бутадиен и изопрен в две стадии. Первую стадию - дегидрирование парафина - проводят при более низкой температуре, чем вторую, что уменьшает количество побочных продуктов и повышает выход олефина. Первая стадия дегидрирования парафинов Из термодинамических данных следует, что равновесие дегидрирования парафинов С 4 – С 5 в олефины при температуре выше 500550 о. С сильно смещено вправо. Так при 1 атм равновесная степень конверсии 50% достигается для н-бутана при 600 о. С, для изобутана при 540 о. С, для изопентана при 525 о. С. Поэтому снижение общего давления или разбавления паром в данном случае не применяется, и процесс проводится при давлении, немного выше атмосферного (~1, 5 атм. ). Технология производства эпоксидных смол

Катализатор первой стадии дегидрирования Катализатором первой стадии служит окись хрома в количестве 10%-15%, нанесенная на высокопористую Al 2 O 3. КОН – промотор ( иногда Zn. O, Mg. О). Катализатор активен уже при 500 о. С, но реакция в таких условиях идет слишком медленно. В то же время повышение температуры снижает селективность процесса и ведет к быстрому закоксовыванию катализатора. Поэтому оптимальная температура: 560 -600 о. С для нбутана; 520 -560 о. С для изобутана и изопентана. В этих условиях оптимальная степень конверсии 35 -40%, при времени контакта 2 сек и селективности 85 -90%. Особенность хромо-алюминиевых катализаторов – чувствительность к водным парам, которыми он дезактивируется при содержании выше 1 мг/л.

Катализатор первой стадии дегидрирования Катализатором первой стадии служит окись хрома в количестве 10%-15%, нанесенная на высокопористую Al 2 O 3. КОН – промотор ( иногда Zn. O, Mg. О). Катализатор активен уже при 500 о. С, но реакция в таких условиях идет слишком медленно. В то же время повышение температуры снижает селективность процесса и ведет к быстрому закоксовыванию катализатора. Поэтому оптимальная температура: 560 -600 о. С для нбутана; 520 -560 о. С для изобутана и изопентана. В этих условиях оптимальная степень конверсии 35 -40%, при времени контакта 2 сек и селективности 85 -90%. Особенность хромо-алюминиевых катализаторов – чувствительность к водным парам, которыми он дезактивируется при содержании выше 1 мг/л.

Варианты реакционного узла дегидрирования В зависимости от технического оформления процесса регенерации и способа подвода тепла предложено несколько вариантов реакционного узла дегидрирования. На первых установках применялись трубчатые реакторы периодического действия с неподвижным катализатором и внешним обогревом топочными газами. В них циклы реакций и регенерации чередовались каждые 1 -2 часа. В дальнейшем перешли к обогреваемым топочными газами трубчатым реакторам с движущимся по трубам катализаторам, регенерация которого происходила в отдельном аппарате. Значительное распространение получило регенеративная система Гудри: в ней вместо внешнего обогрева используется тепло, аккумулированное катализатором во время регенерации. При этом используются реакторы со сплошным слоем стационарного катализатора в которых периоды реакций и регенераций чередуются.

Варианты реакционного узла дегидрирования В зависимости от технического оформления процесса регенерации и способа подвода тепла предложено несколько вариантов реакционного узла дегидрирования. На первых установках применялись трубчатые реакторы периодического действия с неподвижным катализатором и внешним обогревом топочными газами. В них циклы реакций и регенерации чередовались каждые 1 -2 часа. В дальнейшем перешли к обогреваемым топочными газами трубчатым реакторам с движущимся по трубам катализаторам, регенерация которого происходила в отдельном аппарате. Значительное распространение получило регенеративная система Гудри: в ней вместо внешнего обогрева используется тепло, аккумулированное катализатором во время регенерации. При этом используются реакторы со сплошным слоем стационарного катализатора в которых периоды реакций и регенераций чередуются.

Варианты реакционного узла дегидрирования В настоящее время используется комбинация регенеративного принципа использования тепла с непрерывной регенерацией движущегося катализатора. Катализатор выходит из реактора дезактивированным и поступает в регенератор, где кокс выжигают воздухом. За счет экзотермичности реакций катализатор разогревается и поступая снова в реактор служит там одновременно и катализатором и теплоносителем, компенсируя затраты тепла на эндотермическую реакцию дегидрирования. Реакционная система данного типа осуществляется в двух вариантах: 1) с движущимся катализатором; 2) с псевдоожиженным слоем катализатора. Технологический процесс дегидрирования парафинов в олефины составлют три основные стадии: 1. Дегидрирование парафина с регенирацией катализатора 2. Выделение бутан-бутеновой (или пентан-пентеновой)фракции 3. Разделение этой фракции с получением бутенов (изопентенов)

Варианты реакционного узла дегидрирования В настоящее время используется комбинация регенеративного принципа использования тепла с непрерывной регенерацией движущегося катализатора. Катализатор выходит из реактора дезактивированным и поступает в регенератор, где кокс выжигают воздухом. За счет экзотермичности реакций катализатор разогревается и поступая снова в реактор служит там одновременно и катализатором и теплоносителем, компенсируя затраты тепла на эндотермическую реакцию дегидрирования. Реакционная система данного типа осуществляется в двух вариантах: 1) с движущимся катализатором; 2) с псевдоожиженным слоем катализатора. Технологический процесс дегидрирования парафинов в олефины составлют три основные стадии: 1. Дегидрирование парафина с регенирацией катализатора 2. Выделение бутан-бутеновой (или пентан-пентеновой)фракции 3. Разделение этой фракции с получением бутенов (изопентенов)

Технологическая схема дегидрирования парафинов в олефины Получение ЭС 1 -котел-утилизатор; 2 -регенератор; 3 -циклоны; 4 -перегреватель; 5 -испаритель; 6, 10 -холодильники; 7 -абсорбционно-отпарная колонна; 8 -конденсатордефлегматор; 9 -ректификационная колонна; 11 -насос; 12 -компрессор; 13 -скруббер; 14 -реактор; 15 -трубчатая печь; 16 -бункер для катализатора

Технологическая схема дегидрирования парафинов в олефины Получение ЭС 1 -котел-утилизатор; 2 -регенератор; 3 -циклоны; 4 -перегреватель; 5 -испаритель; 6, 10 -холодильники; 7 -абсорбционно-отпарная колонна; 8 -конденсатордефлегматор; 9 -ректификационная колонна; 11 -насос; 12 -компрессор; 13 -скруббер; 14 -реактор; 15 -трубчатая печь; 16 -бункер для катализатора

Технологический процесс дегидрирования парафинов в олефины Состав смеси при дегидрировании н-бутана С 4 Н 10 - 60 -63%; С 4 Н 8 – 35%; С 4 Н 6 – 3%; С 3 – 0, 4%; С 5 – 0, 4%; С 6 Н 6 – 0, 1%. Стадия разделения не может быть проведена обычной ректификацией в Получение ЭС виду близости температур кипения компонентов, поэтому используют экстрактивную перегонку с водным ацетоном, фурфуролом, ДМФА и др. Из колонны экстрактивной перегонки сверху отгоняются парафины (нбутан), возвращаемый на дегидрирование. Куб содержит раствор олефинов и диенов в экстрагенте. Из него в другой колонне отгоняют фракцию олефинов, поступающих на вторую стадию дегидрирования. Эта фракция содержит не менее 95% олефина. Выход целевого продукта составляет 85%.

Технологический процесс дегидрирования парафинов в олефины Состав смеси при дегидрировании н-бутана С 4 Н 10 - 60 -63%; С 4 Н 8 – 35%; С 4 Н 6 – 3%; С 3 – 0, 4%; С 5 – 0, 4%; С 6 Н 6 – 0, 1%. Стадия разделения не может быть проведена обычной ректификацией в Получение ЭС виду близости температур кипения компонентов, поэтому используют экстрактивную перегонку с водным ацетоном, фурфуролом, ДМФА и др. Из колонны экстрактивной перегонки сверху отгоняются парафины (нбутан), возвращаемый на дегидрирование. Куб содержит раствор олефинов и диенов в экстрагенте. Из него в другой колонне отгоняют фракцию олефинов, поступающих на вторую стадию дегидрирования. Эта фракция содержит не менее 95% олефина. Выход целевого продукта составляет 85%.

Дегидрирование высших парафинов Дегидрирование высших н-парафинов в олефины С 12—С 18 сильно отличается по своей технологии от рассмотренного выше процесса. Алюмохромовые катализаторы оказались здесь непригодными, и для проведения процесса были разработаны платиновые катализаторы с добавками металлов и щелочей, нанесенных на AI 2 O 3, цеолиты или силикагель. Другое отличие состоит Получение ЭС в необходимости разбавления смеси водородом, который предотвращает быстрое закоксовывавние катализатора и развитие последовательных реакций дегидрирования. Мольное отношение водорода и н-парафинов составляет (6— 8) : 1 и общее давление 0, 2 -0. 4 МПа, что неблагоприятно сказывается на равновесной степени конверсии. Поэтому практическая степень конверсии достигает лишь 11 -14% при селективности 89 -93% (побочно образуются диолефины, ароматические углеводороды, продукты крекинга и изомеризации).

Дегидрирование высших парафинов Дегидрирование высших н-парафинов в олефины С 12—С 18 сильно отличается по своей технологии от рассмотренного выше процесса. Алюмохромовые катализаторы оказались здесь непригодными, и для проведения процесса были разработаны платиновые катализаторы с добавками металлов и щелочей, нанесенных на AI 2 O 3, цеолиты или силикагель. Другое отличие состоит Получение ЭС в необходимости разбавления смеси водородом, который предотвращает быстрое закоксовывавние катализатора и развитие последовательных реакций дегидрирования. Мольное отношение водорода и н-парафинов составляет (6— 8) : 1 и общее давление 0, 2 -0. 4 МПа, что неблагоприятно сказывается на равновесной степени конверсии. Поэтому практическая степень конверсии достигает лишь 11 -14% при селективности 89 -93% (побочно образуются диолефины, ароматические углеводороды, продукты крекинга и изомеризации).

Дегидрирование высших парафинов Дегидрирование проводят в реакторе со стационарным сплошным слоем катализатора в адиабатических условиях при 460— 500°С. После отделения водорода и продуктов крекинга катализат перерабатывают двумя способами: 1) направляют на алкилированне бензола с последующим Получение ЭС производством сульфонола и возвращением непревращенного парафина на дегидрирование; 2) разделяют его на н-парафины и н-олефины с помощью молекулярных сит, используя олефины для других синтезов. Получение высших н-олефинов с разным положением двойных связей методом дегидрирования оказалось экономически более выгодным, чем термическим крекингом парафинов, поэтому данный процесс интенсивно внедряется в производство.

Дегидрирование высших парафинов Дегидрирование проводят в реакторе со стационарным сплошным слоем катализатора в адиабатических условиях при 460— 500°С. После отделения водорода и продуктов крекинга катализат перерабатывают двумя способами: 1) направляют на алкилированне бензола с последующим Получение ЭС производством сульфонола и возвращением непревращенного парафина на дегидрирование; 2) разделяют его на н-парафины и н-олефины с помощью молекулярных сит, используя олефины для других синтезов. Получение высших н-олефинов с разным положением двойных связей методом дегидрирования оказалось экономически более выгодным, чем термическим крекингом парафинов, поэтому данный процесс интенсивно внедряется в производство.

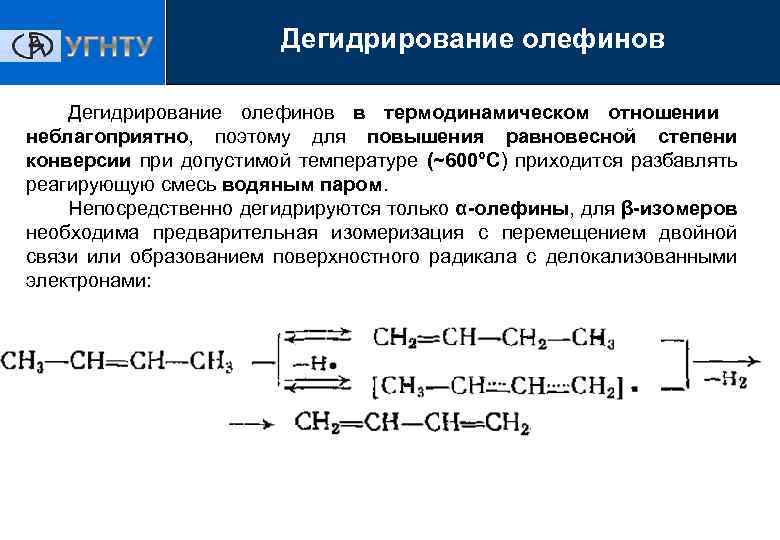

Дегидрирование олефинов в термодинамическом отношении неблагоприятно, поэтому для повышения равновесной степени конверсии при допустимой температуре (~600°С) приходится разбавлять реагирующую смесь водяным паром. Непосредственно дегидрируются только α-олефины, для β-изомеров необходима предварительная изомеризация с перемещением двойной связи или образованием поверхностного радикала с делокализованными Получение ЭС электронами:

Дегидрирование олефинов в термодинамическом отношении неблагоприятно, поэтому для повышения равновесной степени конверсии при допустимой температуре (~600°С) приходится разбавлять реагирующую смесь водяным паром. Непосредственно дегидрируются только α-олефины, для β-изомеров необходима предварительная изомеризация с перемещением двойной связи или образованием поверхностного радикала с делокализованными Получение ЭС электронами:

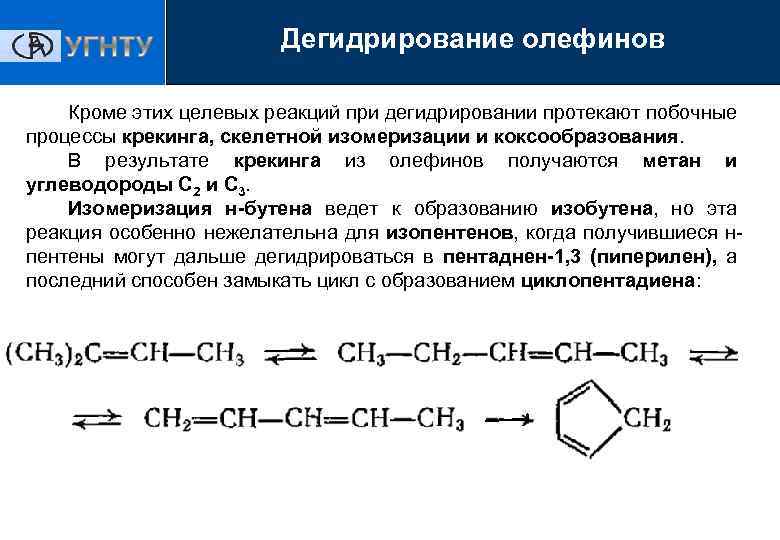

Дегидрирование олефинов Кроме этих целевых реакций при дегидрировании протекают побочные процессы крекинга, скелетной изомеризации и коксообразования. В результате крекинга из олефинов получаются метан и углеводороды С 2 и C 3. Изомеризация н-бутена ведет к образованию изобутена, но эта реакция особенно нежелательна для изопентенов, когда получившиеся нпентены могут дальше дегидрироваться в пентаднен-1, 3 (пиперилен), а Получение ЭС последний способен замыкать цикл с образованием циклопентадиена:

Дегидрирование олефинов Кроме этих целевых реакций при дегидрировании протекают побочные процессы крекинга, скелетной изомеризации и коксообразования. В результате крекинга из олефинов получаются метан и углеводороды С 2 и C 3. Изомеризация н-бутена ведет к образованию изобутена, но эта реакция особенно нежелательна для изопентенов, когда получившиеся нпентены могут дальше дегидрироваться в пентаднен-1, 3 (пиперилен), а Получение ЭС последний способен замыкать цикл с образованием циклопентадиена:

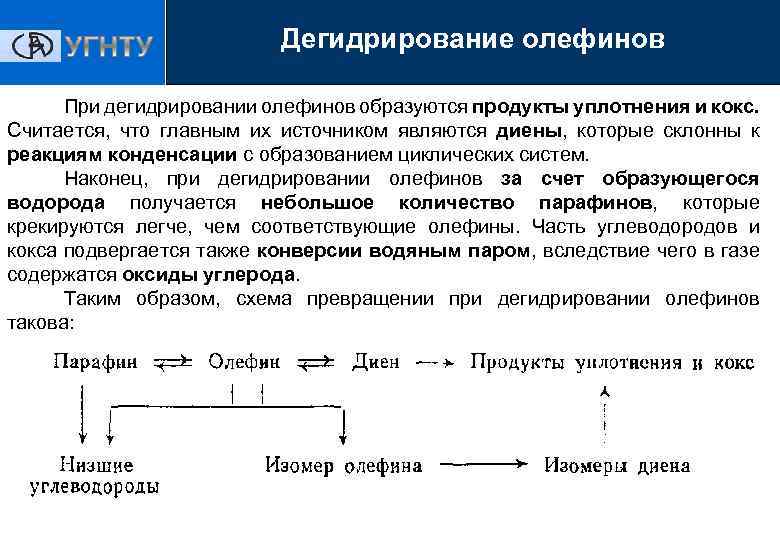

Дегидрирование олефинов При дегидрировании олефинов образуются продукты уплотнения и кокс. Считается, что главным их источником являются диены, которые склонны к реакциям конденсации с образованием циклических систем. Наконец, при дегидрировании олефинов за счет образующегося водорода получается небольшое количество парафинов, которые крекируются легче, чем соответствующие олефины. Часть углеводородов и кокса подвергается также конверсии водяным паром, вследствие чего в газе содержатся оксиды углерода. Получение ЭС Таким образом, схема превращении при дегидрировании олефинов такова:

Дегидрирование олефинов При дегидрировании олефинов образуются продукты уплотнения и кокс. Считается, что главным их источником являются диены, которые склонны к реакциям конденсации с образованием циклических систем. Наконец, при дегидрировании олефинов за счет образующегося водорода получается небольшое количество парафинов, которые крекируются легче, чем соответствующие олефины. Часть углеводородов и кокса подвергается также конверсии водяным паром, вследствие чего в газе содержатся оксиды углерода. Получение ЭС Таким образом, схема превращении при дегидрировании олефинов такова:

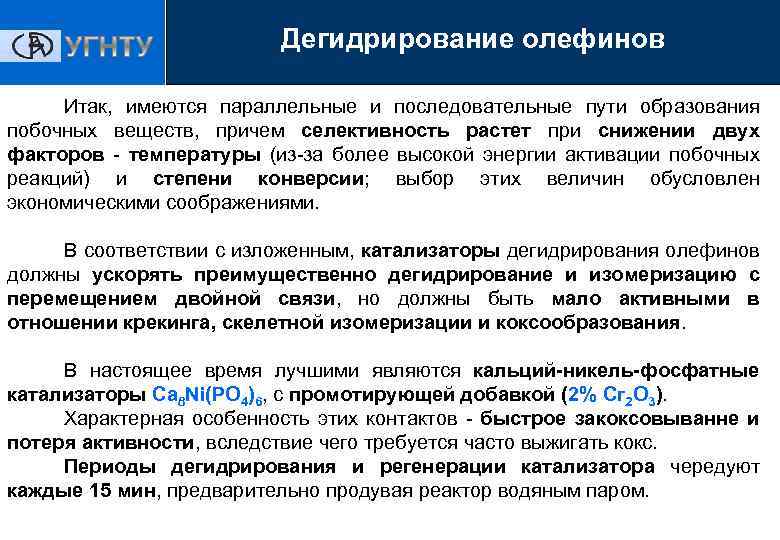

Дегидрирование олефинов Итак, имеются параллельные и последовательные пути образования побочных веществ, причем селективность растет при снижении двух факторов - температуры (из-за более высокой энергии активации побочных реакций) и степени конверсии; выбор этих величин обусловлен экономическими соображениями. В соответствии с изложенным, катализаторы дегидрирования олефинов Получение ЭС должны ускорять преимущественно дегидрирование и изомеризацию с перемещением двойной связи, но должны быть мало активными в отношении крекинга, скелетной изомеризации и коксообразования. В настоящее время лучшими являются кальций-никель-фосфатные катализаторы Ca 8 Ni(PO 4)6, с промотирующей добавкой (2% Сг 2 О 3). Характерная особенность этих контактов - быстрое закоксовыванне и потеря активности, вследствие чего требуется часто выжигать кокс. Периоды дегидрирования и регенерации катализатора чередуют каждые 15 мин, предварительно продувая реактор водяным паром.

Дегидрирование олефинов Итак, имеются параллельные и последовательные пути образования побочных веществ, причем селективность растет при снижении двух факторов - температуры (из-за более высокой энергии активации побочных реакций) и степени конверсии; выбор этих величин обусловлен экономическими соображениями. В соответствии с изложенным, катализаторы дегидрирования олефинов Получение ЭС должны ускорять преимущественно дегидрирование и изомеризацию с перемещением двойной связи, но должны быть мало активными в отношении крекинга, скелетной изомеризации и коксообразования. В настоящее время лучшими являются кальций-никель-фосфатные катализаторы Ca 8 Ni(PO 4)6, с промотирующей добавкой (2% Сг 2 О 3). Характерная особенность этих контактов - быстрое закоксовыванне и потеря активности, вследствие чего требуется часто выжигать кокс. Периоды дегидрирования и регенерации катализатора чередуют каждые 15 мин, предварительно продувая реактор водяным паром.

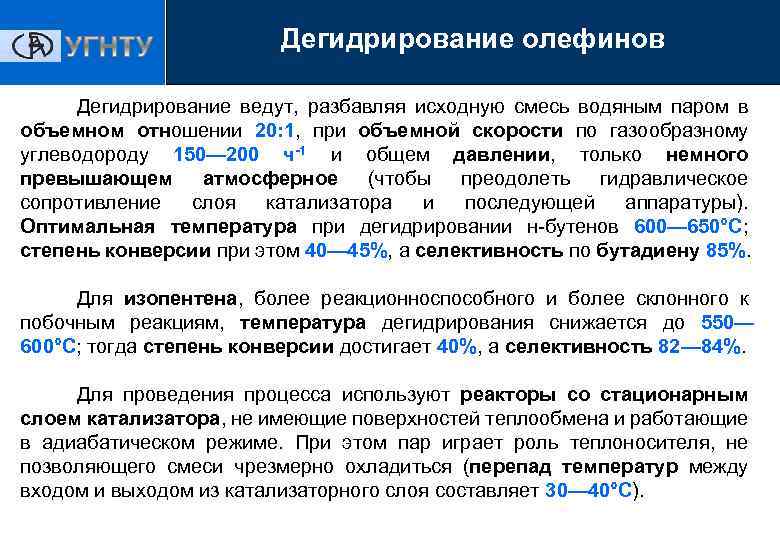

Дегидрирование олефинов Дегидрирование ведут, разбавляя исходную смесь водяным паром в объемном отношении 20: 1, при объемной скорости по газообразному углеводороду 150— 200 ч-1 и общем давлении, только немного превышающем атмосферное (чтобы преодолеть гидравлическое сопротивление слоя катализатора и последующей аппаратуры). Оптимальная температура при дегидрировании н-бутенов 600— 650°С; степень конверсии при этом 40— 45%, а селективность по бутадиену 85%. Получение ЭС Для изопентена, более реакционноспособного и более склонного к побочным реакциям, температура дегидрирования снижается до 550— 600°С; тогда степень конверсии достигает 40%, а селективность 82— 84%. Для проведения процесса используют реакторы со стационарным слоем катализатора, не имеющие поверхностей теплообмена и работающие в адиабатическом режиме. При этом пар играет роль теплоносителя, не позволяющего смеси чрезмерно охладиться (перепад температур между входом и выходом из катализаторного слоя составляет 30— 40°С).

Дегидрирование олефинов Дегидрирование ведут, разбавляя исходную смесь водяным паром в объемном отношении 20: 1, при объемной скорости по газообразному углеводороду 150— 200 ч-1 и общем давлении, только немного превышающем атмосферное (чтобы преодолеть гидравлическое сопротивление слоя катализатора и последующей аппаратуры). Оптимальная температура при дегидрировании н-бутенов 600— 650°С; степень конверсии при этом 40— 45%, а селективность по бутадиену 85%. Получение ЭС Для изопентена, более реакционноспособного и более склонного к побочным реакциям, температура дегидрирования снижается до 550— 600°С; тогда степень конверсии достигает 40%, а селективность 82— 84%. Для проведения процесса используют реакторы со стационарным слоем катализатора, не имеющие поверхностей теплообмена и работающие в адиабатическом режиме. При этом пар играет роль теплоносителя, не позволяющего смеси чрезмерно охладиться (перепад температур между входом и выходом из катализаторного слоя составляет 30— 40°С).

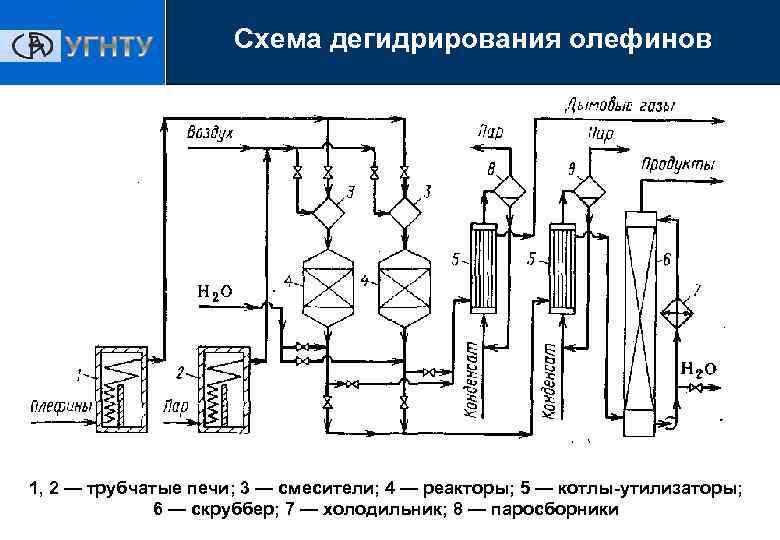

Схема дегидрирования олефинов Получение ЭС 1, 2 — трубчатые печи; 3 — смесители; 4 — реакторы; 5 — котлы-утилизаторы; 6 — скруббер; 7 — холодильник; 8 — паросборники

Схема дегидрирования олефинов Получение ЭС 1, 2 — трубчатые печи; 3 — смесители; 4 — реакторы; 5 — котлы-утилизаторы; 6 — скруббер; 7 — холодильник; 8 — паросборники

Дегидрирование олефинов Кроме кальций-никель-фосфатных контактов применяют железооксидные катализаторы, содержащие 25— 90% Fe 2 О 3, 2— 50% Сг 2 О 3, до 15%, К 2 СО 3 и другие компоненты. Они являются саморегенерирующимися и способны работать непрерывно до 24 ч, после чего регенерируются. Получение ЭС На этих катализаторах процесс ведут при разбавлении исходной смеси водяным паром в объемном отношении 10: 1, степень конверсии достигает 17— 20% при селективности 80— 85 %.

Дегидрирование олефинов Кроме кальций-никель-фосфатных контактов применяют железооксидные катализаторы, содержащие 25— 90% Fe 2 О 3, 2— 50% Сг 2 О 3, до 15%, К 2 СО 3 и другие компоненты. Они являются саморегенерирующимися и способны работать непрерывно до 24 ч, после чего регенерируются. Получение ЭС На этих катализаторах процесс ведут при разбавлении исходной смеси водяным паром в объемном отношении 10: 1, степень конверсии достигает 17— 20% при селективности 80— 85 %.

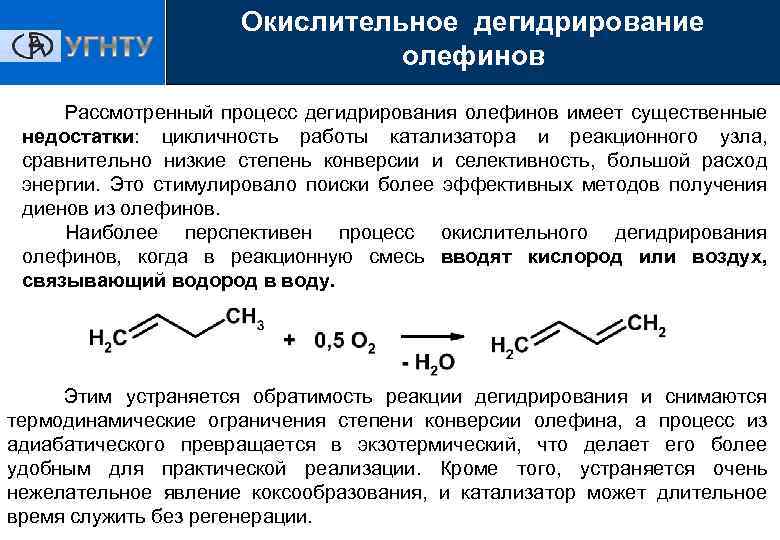

Окислительное дегидрирование олефинов Рассмотренный процесс дегидрирования олефинов имеет существенные недостатки: цикличность работы катализатора и реакционного узла, сравнительно низкие степень конверсии и селективность, большой расход энергии. Это стимулировало поиски более эффективных методов получения диенов из олефинов. Наиболее перспективен процесс окислительного дегидрирования олефинов, когда в реакционную смесь вводят кислород или воздух, Получение ЭС связывающий водород в воду. Этим устраняется обратимость реакции дегидрирования и снимаются термодинамические ограничения степени конверсии олефина, а процесс из адиабатического превращается в экзотермический, что делает его более удобным для практической реализации. Кроме того, устраняется очень нежелательное явление коксообразования, и катализатор может длительное время служить без регенерации.

Окислительное дегидрирование олефинов Рассмотренный процесс дегидрирования олефинов имеет существенные недостатки: цикличность работы катализатора и реакционного узла, сравнительно низкие степень конверсии и селективность, большой расход энергии. Это стимулировало поиски более эффективных методов получения диенов из олефинов. Наиболее перспективен процесс окислительного дегидрирования олефинов, когда в реакционную смесь вводят кислород или воздух, Получение ЭС связывающий водород в воду. Этим устраняется обратимость реакции дегидрирования и снимаются термодинамические ограничения степени конверсии олефина, а процесс из адиабатического превращается в экзотермический, что делает его более удобным для практической реализации. Кроме того, устраняется очень нежелательное явление коксообразования, и катализатор может длительное время служить без регенерации.

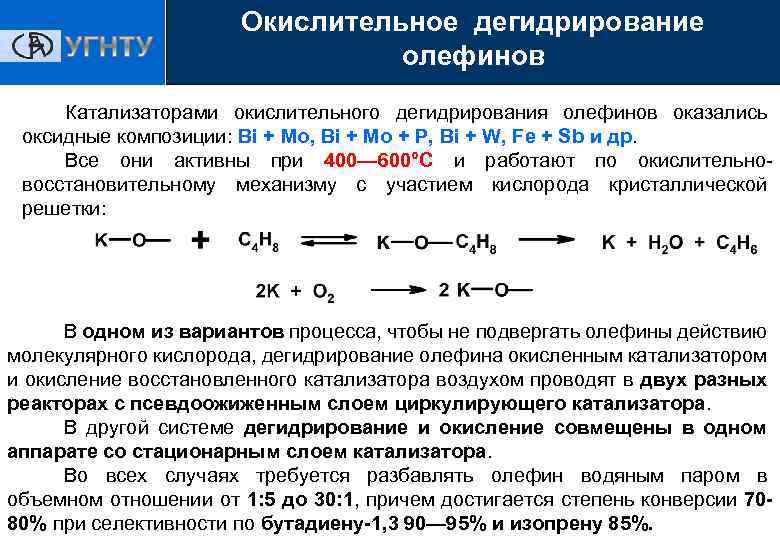

Окислительное дегидрирование олефинов Катализаторами окислительного дегидрирования олефинов оказались оксидные композиции: Bi + Mo, Bi + Mo + P, Bi + W, Fe + Sb и др. Все они активны при 400— 600°С и работают по окислительновосстановительному механизму с участием кислорода кристаллической решетки: Получение ЭС В одном из вариантов процесса, чтобы не подвергать олефины действию молекулярного кислорода, дегидрирование олефина окисленным катализатором и окисление восстановленного катализатора воздухом проводят в двух разных реакторах с псевдоожиженным слоем циркулирующего катализатора. В другой системе дегидрирование и окисление совмещены в одном аппарате со стационарным слоем катализатора. Во всех случаях требуется разбавлять олефин водяным паром в объемном отношении от 1: 5 до 30: 1, причем достигается степень конверсии 7080% при селективности по бутадиену-1, 3 90— 95% и изопрену 85%.

Окислительное дегидрирование олефинов Катализаторами окислительного дегидрирования олефинов оказались оксидные композиции: Bi + Mo, Bi + Mo + P, Bi + W, Fe + Sb и др. Все они активны при 400— 600°С и работают по окислительновосстановительному механизму с участием кислорода кристаллической решетки: Получение ЭС В одном из вариантов процесса, чтобы не подвергать олефины действию молекулярного кислорода, дегидрирование олефина окисленным катализатором и окисление восстановленного катализатора воздухом проводят в двух разных реакторах с псевдоожиженным слоем циркулирующего катализатора. В другой системе дегидрирование и окисление совмещены в одном аппарате со стационарным слоем катализатора. Во всех случаях требуется разбавлять олефин водяным паром в объемном отношении от 1: 5 до 30: 1, причем достигается степень конверсии 7080% при селективности по бутадиену-1, 3 90— 95% и изопрену 85%.

Схема окислительного дегидрирования н-бутена Получение ЭС 1 — трубчатая печь; 2 — реактор; 3 — котел-утилизатор; 4 - скруббер; 5, 7 — холодильники; 6 — абсорбер; 8 — отпарная колонна; 9 — дефлегматор; 10 — кипятильник

Схема окислительного дегидрирования н-бутена Получение ЭС 1 — трубчатая печь; 2 — реактор; 3 — котел-утилизатор; 4 - скруббер; 5, 7 — холодильники; 6 — абсорбер; 8 — отпарная колонна; 9 — дефлегматор; 10 — кипятильник

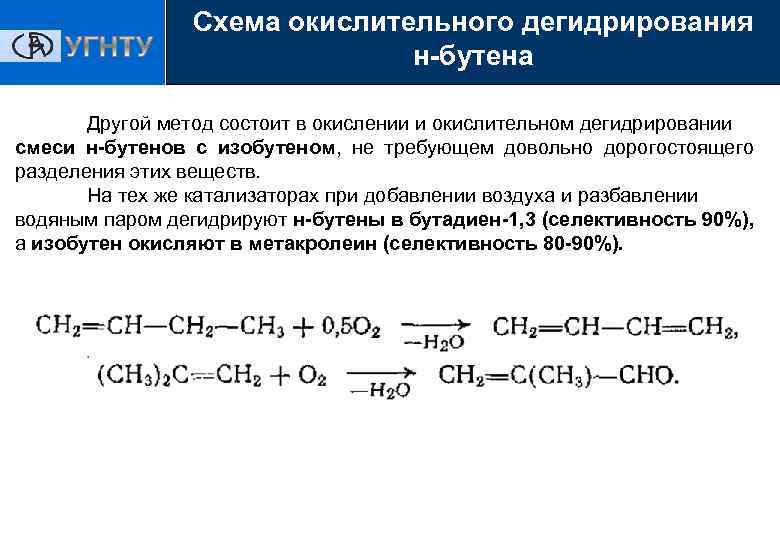

Схема окислительного дегидрирования н-бутена Другой метод состоит в окислении и окислительном дегидрировании смеси н-бутенов с изобутеном, не требующем довольно дорогостоящего разделения этих веществ. На тех же катализаторах при добавлении воздуха и разбавлении водяным паром дегидрируют н-бутены в бутадиен-1, 3 (селективность 90%), а изобутен окисляют в метакролеин (селективность 80 -90%).

Схема окислительного дегидрирования н-бутена Другой метод состоит в окислении и окислительном дегидрировании смеси н-бутенов с изобутеном, не требующем довольно дорогостоящего разделения этих веществ. На тех же катализаторах при добавлении воздуха и разбавлении водяным паром дегидрируют н-бутены в бутадиен-1, 3 (селективность 90%), а изобутен окисляют в метакролеин (селективность 80 -90%).

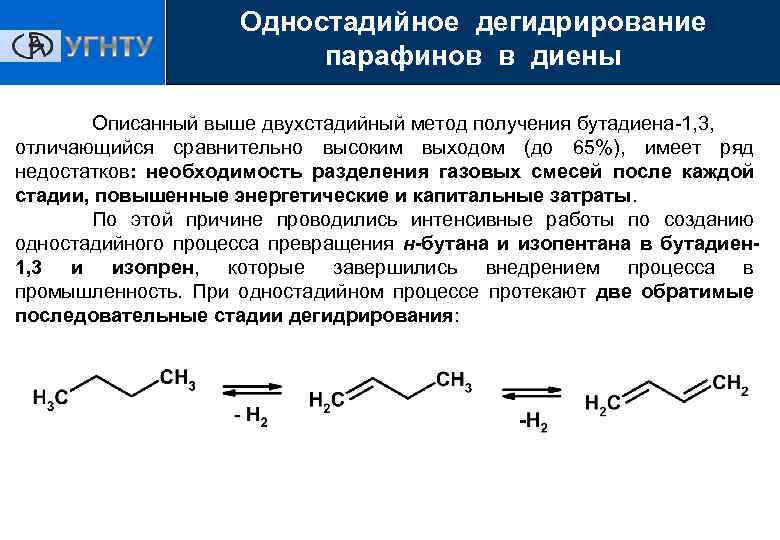

Одностадийное дегидрирование парафинов в диены Описанный выше двухстадийный метод получения бутадиена-1, 3, отличающийся сравнительно высоким выходом (до 65%), имеет ряд недостатков: необходимость разделения газовых смесей после каждой стадии, повышенные энергетические и капитальные затраты. По этой причине проводились интенсивные работы по созданию одностадийного процесса превращения н-бутана и изопентана в бутадиен 1, 3 и изопрен, которые завершились внедрением процесса в промышленность. При одностадийном процессе протекают две обратимые последовательные стадии дегидрирования:

Одностадийное дегидрирование парафинов в диены Описанный выше двухстадийный метод получения бутадиена-1, 3, отличающийся сравнительно высоким выходом (до 65%), имеет ряд недостатков: необходимость разделения газовых смесей после каждой стадии, повышенные энергетические и капитальные затраты. По этой причине проводились интенсивные работы по созданию одностадийного процесса превращения н-бутана и изопентана в бутадиен 1, 3 и изопрен, которые завершились внедрением процесса в промышленность. При одностадийном процессе протекают две обратимые последовательные стадии дегидрирования:

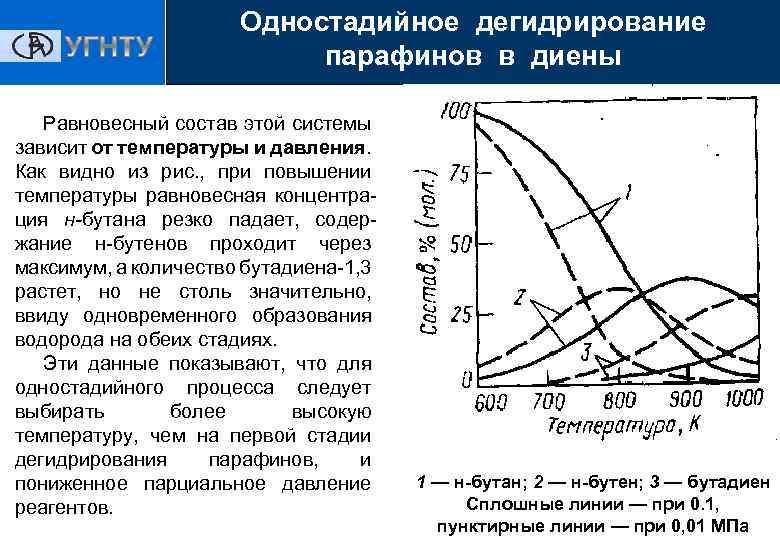

Одностадийное дегидрирование парафинов в диены Равновесный состав этой системы зависит от температуры и давления. Как видно из рис. , при повышении температуры равновесная концентрация н-бутана резко падает, содержание н-бутенов проходит через максимум, а количество бутадиена-1, 3 растет, но не столь значительно, ввиду одновременного образования водорода на обеих стадиях. Эти данные показывают, что для одностадийного процесса следует выбирать более высокую температуру, чем на первой стадии дегидрирования парафинов, и пониженное парциальное давление реагентов. 1 — н-бутан; 2 — н-бутен; 3 — бутадиен Сплошные линии — при 0. 1, пунктирные линии — при 0, 01 МПа

Одностадийное дегидрирование парафинов в диены Равновесный состав этой системы зависит от температуры и давления. Как видно из рис. , при повышении температуры равновесная концентрация н-бутана резко падает, содержание н-бутенов проходит через максимум, а количество бутадиена-1, 3 растет, но не столь значительно, ввиду одновременного образования водорода на обеих стадиях. Эти данные показывают, что для одностадийного процесса следует выбирать более высокую температуру, чем на первой стадии дегидрирования парафинов, и пониженное парциальное давление реагентов. 1 — н-бутан; 2 — н-бутен; 3 — бутадиен Сплошные линии — при 0. 1, пунктирные линии — при 0, 01 МПа

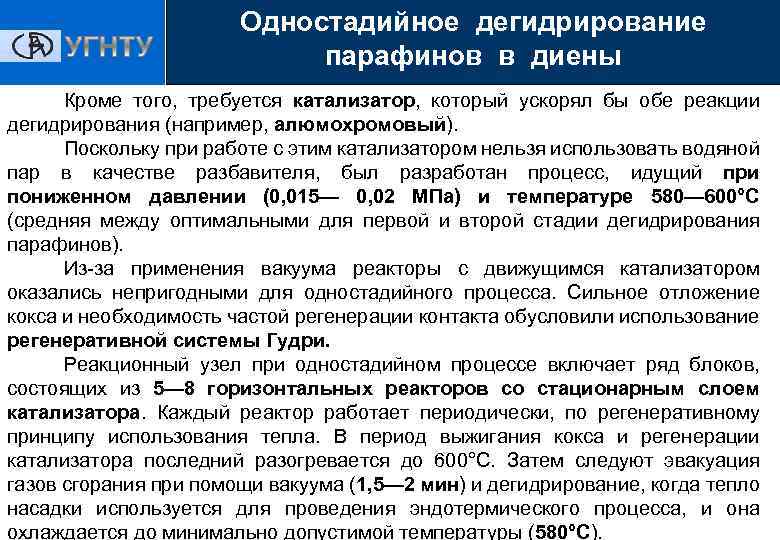

Одностадийное дегидрирование парафинов в диены Кроме того, требуется катализатор, который ускорял бы обе реакции дегидрирования (например, алюмохромовый). Поскольку при работе с этим катализатором нельзя использовать водяной пар в качестве разбавителя, был разработан процесс, идущий при пониженном давлении (0, 015— 0, 02 МПа) и температуре 580— 600°С (средняя между оптимальными для первой и второй стадии дегидрирования парафинов). Из-за применения вакуума реакторы с движущимся катализатором оказались непригодными для одностадийного процесса. Сильное отложение кокса и необходимость частой регенерации контакта обусловили использование регенеративной системы Гудри. Реакционный узел при одностадийном процессе включает ряд блоков, состоящих из 5— 8 горизонтальных реакторов со стационарным слоем катализатора. Каждый реактор работает периодически, по регенеративному принципу использования тепла. В период выжигания кокса и регенерации катализатора последний разогревается до 600°С. Затем следуют эвакуация газов сгорания при помощи вакуума (1, 5— 2 мин) и дегидрирование, когда тепло насадки используется для проведения эндотермического процесса, и она охлаждается до минимально допустимой температуры (580°С).

Одностадийное дегидрирование парафинов в диены Кроме того, требуется катализатор, который ускорял бы обе реакции дегидрирования (например, алюмохромовый). Поскольку при работе с этим катализатором нельзя использовать водяной пар в качестве разбавителя, был разработан процесс, идущий при пониженном давлении (0, 015— 0, 02 МПа) и температуре 580— 600°С (средняя между оптимальными для первой и второй стадии дегидрирования парафинов). Из-за применения вакуума реакторы с движущимся катализатором оказались непригодными для одностадийного процесса. Сильное отложение кокса и необходимость частой регенерации контакта обусловили использование регенеративной системы Гудри. Реакционный узел при одностадийном процессе включает ряд блоков, состоящих из 5— 8 горизонтальных реакторов со стационарным слоем катализатора. Каждый реактор работает периодически, по регенеративному принципу использования тепла. В период выжигания кокса и регенерации катализатора последний разогревается до 600°С. Затем следуют эвакуация газов сгорания при помощи вакуума (1, 5— 2 мин) и дегидрирование, когда тепло насадки используется для проведения эндотермического процесса, и она охлаждается до минимально допустимой температуры (580°С).

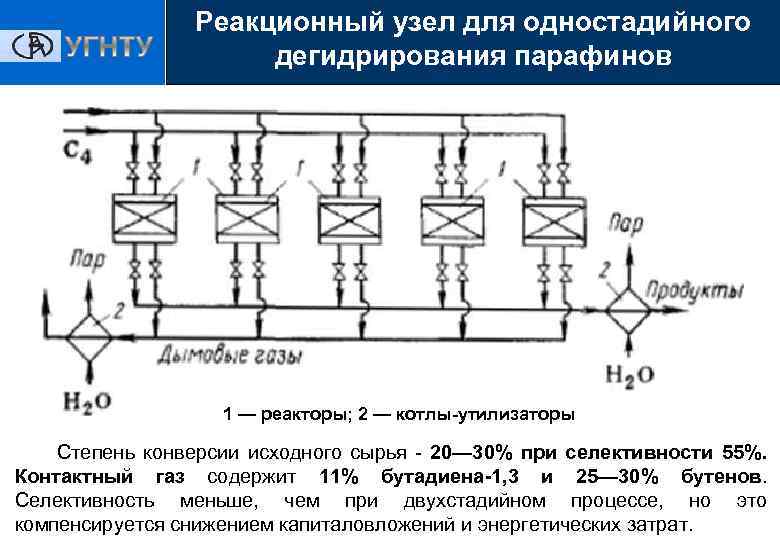

Реакционный узел для одностадийного дегидрирования парафинов 1 — реакторы; 2 — котлы-утилизаторы Степень конверсии исходного сырья - 20— 30% при селективности 55%. Контактный газ содержит 11% бутадиена-1, 3 и 25— 30% бутенов. Селективность меньше, чем при двухстадийном процессе, но это компенсируется снижением капиталовложений и энергетических затрат.

Реакционный узел для одностадийного дегидрирования парафинов 1 — реакторы; 2 — котлы-утилизаторы Степень конверсии исходного сырья - 20— 30% при селективности 55%. Контактный газ содержит 11% бутадиена-1, 3 и 25— 30% бутенов. Селективность меньше, чем при двухстадийном процессе, но это компенсируется снижением капиталовложений и энергетических затрат.