3. Мальцева.pptx

- Количество слайдов: 28

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ УЗЛОВ И АГРЕГАТОВ АВТОМОБИЛЯ Выполнила: ст-ка гр. Утб-322 Мальцева Е. Ю. Принял: доцент кафедры Э и УТ к. т. н. Скадынь А. И.

Содержание: Контрольно-измерительные приборы. Дополнительное оборудование. Устройство и оборудование кузова. Привод распределительного вала ДВС. Требования к двигателям, классификация, принципы работы и основные показатели двигателей.

1. КОНТРОЛЬНОИЗМЕРИТЕЛЬНЫЕ ПРИБОРЫ. Контрольно-измерительные приборы предназначены для оперативного информирования водителя о состоянии важных узлов и агрегатов автомобиля, текущем скоростном режиме, наличии топлива, количестве пройденного пути и др. Контрольно-измерительные приборы находятся прямо перед водителем — на панели приборов (приборном щитке), которая располагается сразу за рулем. Категорически не допускается свечение любой красной лампочки или положение стрелки указателя в красном секторе шкалы на любом приборе, при работающем двигателе, так как это говорит о неисправности в каком-то узле или системе. В этом случае нельзя начинать или продолжать движение автомобиля, до устранения причины красного сигнала на щитке приборов.

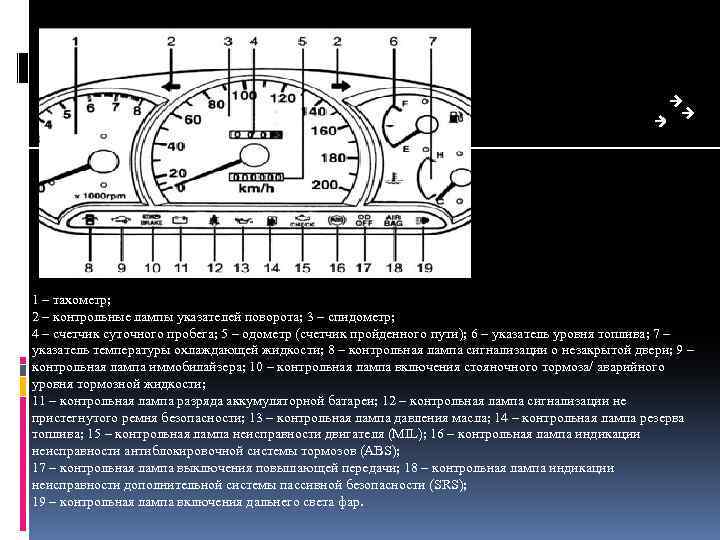

Панель приборов современного автомобиля включает в себя: 1. контрольные лампы; 2. счетчики пробега (общий и суточный); 3. датчик температуры охлаждающей жидкости в системе охлаждения автомобиля; 4. спидометр; 5. датчик уровня топлива; 6. указатель оборотов работы двигателя. В зависимости от марки и модели автомобиля на приборном щитке могут присутствовать и другие контрольноизмерительные приборы. Контрольные лампы информируют водителя о состоянии узлов и агрегатов, а также о включении тех либо иных приборов и механизмов. Например, когда водитель включает зажигание, загораются красные лампы зарядки аккумуляторной батареи и давления масла в системе смазки двигателя. Они должны погаснуть после запуска мотора.

1 – тахометр; 2 – контрольные лампы указателей поворота; 3 – спидометр; 4 – счетчик суточного пробега; 5 – одометр (счетчик пройденного пути); 6 – указатель уровня топлива; 7 – указатель температуры охлаждающей жидкости; 8 – контрольная лампа сигнализации о незакрытой двери; 9 – контрольная лампа иммобилайзера; 10 – контрольная лампа включения стояночного тормоза/ аварийного уровня тормозной жидкости; 11 – контрольная лампа разряда аккумуляторной батареи; 12 – контрольная лампа сигнализации не пристегнутого ремня безопасности; 13 – контрольная лампа давления масла; 14 – контрольная лампа резерва топлива; 15 – контрольная лампа неисправности двигателя (MIL); 16 – контрольная лампа индикации неисправности антиблокировочной системы тормозов (АВS); 17 – контрольная лампа выключения повышающей передачи; 18 – контрольная лампа индикации неисправности дополнительной системы пассивной безопасности (SRS); 19 – контрольная лампа включения дальнего света фар.

2. ДОПОЛНИТЕЛЬНОЕ ОБОРУДОВАНИЕ. Дополнительное оборудование автомобиля предназначено для повышения комфортности управления и езды, а также обеспечения необходимых условий движения. Дополнительное оборудование, применяемое в современном автомобиле, включает в себя: 1. отопитель салона автомобиля, 2. омыватель и очиститель любого стекла, 3. омыватель и очиститель фар, 4. омыватель и очиститель заднего стекла, 5. электроподъемники стекол дверей и сидений, 6. устройства подогрева стекол, зеркал и сидений.

У машин высокого класса элементов дополнительного оборудования может быть очень много, начиная от банального кондиционера, телевизора или холодильника и заканчивая спутниковой навигационной системой и прочими «наворотами» . Все потребители дополнительного оборудования включаются в электрическую цепь автомобиля параллельно и работают, при включении соответствующего тумблера или кнопки.

3. УСТРОЙСТВО И ОБОРУДОВАНИЕ КУЗОВА. Кузов является несущим элементом автомобиля. В нем располагаются водитель и пассажиры, к нему крепится двигатель, все агрегаты трансмиссии, ходовой части, механизмы управления и дополнительное оборудование. Он же является «минусовым» проводником для системы электрооборудования автомобиля. Кузов автомобиля – это сложная инженерная, геометрически правильная конструкция из металла, стекла и других материалов. Металлическая часть кузова состоит из днища и крыши, крыльев и панелей, дверей, крышек капота и багажника, а также множества более мелких элементов. В специальные проемы устанавливаются лобовое, заднее и боковые стекла.

Традиционно кузов легковых автомобилей (типа «седан» ) состоит из корпуса (каркаса), к которому крепятся остальные его части: • двери, устанавливаются на двух петлях в проемах боковин корпуса, состоят из сваренных штампованных панелей с прорезями для стока попадающей воды в нижней части и проемами для окон в верхней части; в закрытом положении фиксируются замком, в открытом — ограничителем (ограничитель определяет максимальный угол открывания двери и фиксирует его); в окнах дверей устанавливаются опускаемые стекла (или неподвижные), которые передвигаются по направляющим с помощью установленного внутри двери стеклоподъемника; • задние и передние крылья, состоят из штампованных панелей, обычно задние приваются к корпусу, а передние приклепываются; • капот двигателя, является крышей для отсека двигателя, его наружная панель снизу усилена приваренной по периметру внутренней панелью; • крышка багажника, устанавливается на двух петлях, в открытом состоянии фиксируется торсионами, в закрытом — замком; • декоративные детали (буфера, накладки, облицовка радиатора и фар и др. ).

Сиденья для пассажиров и водителя устанавливаются внутри кузова, переднее сиденье состоит из двух кресел (одно для водителя, другой для пассажира), которые допускают регулировку в продольном направлении и по углу наклона, а заднее сиденье сплошное. Сиденья состоят из металлических каркасов, на которых установлены пружинные поролоновые подушки. В переднем и заднем проемах корпуса на резиновые уплотнители вставляются гнутые стекла. Корпус кузова является жесткой сварной конструкцией, основными деталями его являются: • основание, состоит из передней (на которой крепятся двигатель, радиатор, поперечная балка передней подвески) и задней части; • боковины с проемами для дверей, свариваются из стоек, порогов пола и т. д. ; • крыша.

Основание и крыша по периметру усилены сборным коробчатым профилем. В передней и задней части корпуса имеются панели и брызговики, в корпус кузова состоит из следующих основных частей: - передок, в состав которого входят: - панель облицовки, - поперечины передка, - передние лонжероны, - вертикальный щиток, - коробка воздухопритока, - брызговики передних крыльев со стойками подвески, к правому приварена площадка для установки аккумуляторной батареи; - пол кузова с усилителями, в состав которого входят: - панель задка, - лонжероны багажного отделения, полы передний, запасного колеса, топливного бака; с ними сварены передние и задние лонжероны, поперечины и др. ; - боковины из цельнометаллической панели, в состав которых входят: - центральные стойки, усилители, наружная арка заднего колеса; боковины соединяются поперечиной и полкой; - крыша, в состав которой входят: - панель, к ней приваются рамы переднего (ветрового) и заднего окон, - сваренные между собой газовой сваркой боковые панели, - усилители; - передние (приваются к панели передка) и задние (приваются к боковинам и панели задка) крылья, в правом заднем крыле находится крышка ниши заливной горловины топливного бака. К навесным узлам кузова относятся двери, капот, крышка багажника. К механизмам кузова относятся замки передних дверей роторного типа, замки задних дверей, капота и багажника, ограничители открывания дверей, стеклоподъемники передней части кроме этого имеется щит.

3. Привод распределительного вала ДВС Распределительный вал приводится в действие от коленчатого вала двигателя. В четырехтактном двигателе внутреннего сгорания привод обеспечивает вращение коленчатого вала со скоростью в два раза медленнее коленчатого вала. На двигателях легковых автомобилей привод распределительного вала осуществляется с помощью цепной или ременной передачи. Данные виды привода на равных используются как в бензиновых двигателях, так и дизелях. Ранее для привода использовалась шестеренная передача, но ввиду громоздкости и повышенного шума перестала применяться.

Ременной привод В ременном приводе распределительного вала используется зубчатый ремень, который охватывает соответствующие зубчатые шкивы на валах. Приводной ремень оборудуется натяжным роликом. Ременный привод компактный, почти бесшумный, достаточно надежный, что делает его популярным у производителей. Современные зубчатые ремни имеют значительный ресурс - до 100 тыс. км пробега и более.

Цепной привод объединяет металлическую цепь, которая обегает звездочки на коленчатом и распределительном валу. Помимо этого в приводе используются натяжитель и успокоитель. Цепь состоит из звеньев, соединенных шарнирами. Одна цепь может обслуживать два распределительных вала. Цепной привод распределительного вала достаточно надежный, компактный, может использоваться на больших межосевых расстояниях. Вместе с тем, износ шарниров при эксплуатации, приводит к растяжению цепи, последствия которого могут быть самые печальные для ГРМ. Не спасают даже натяжитель с успокоителем. Поэтому цепной привод требует регулярного контроля состояния.

Ременной и цепной привода

5. Требования к двигателям, классификация, принципы работы и основные показатели двигателей.

ТРЕБОВАНИЯ К ДВИГАТЕЛЯМ Двигатель — источник энергии, преобразующейся в механическую работу, обеспечивающую движение автомобиля. Требования предъявляемые к двигателям: • низкий уровень шума: • соответствие требованиям международных норм по токсичности отработавших газов; • высокая экономичность; • компактность; • простота и безопасность в обслуживании; • высокие показатели мощности и т. д.

КЛАССИФИКАЦИЯ ДВИГАТЕЛЕЙ Двигатели подразделяются на: • Бензиновые (карбюраторные и инжекторные) • Дизельные • Газовые • Газодизельные • Роторно-поршневые • Комбинированные

Бензиновые двигатели Бензиновые карбюраторные Смесь воздуха с топливом готовится в карбюраторе, далее смесь подаётся в цилиндр, сжимается, а затем поджигается при помощи искры, проскакивающей между электродами свечи. Основная характерная особенность топливно-воздушной смеси в этом случае — гомогенность. Бензиновые инжекторные Также, существует способ смесеобразования путём впрыска бензина во впускной коллектор или непосредственно в цилиндр при помощи распыляющих форсунок (инжектор). Существуют системы одноточечного (моновпрыск), и распределённого впрыска различных механических и электронных систем. В механических системах впрыска дозация топлива осуществляется плунжерно-рычажным механизмом с возможностью электронной корректировки состава смеси. В электронных системах смесеобразование осуществляется с помощью электронного блока управления (ЭБУ), управляющего электрическими бензиновыми вентилями.

Дизельные двигатели Принцип работы дизельного двигателя основан на самопроизвольном (компрессионном) воспламенении дизельного топлива, впрыскиваемого в камеру сгорания и смешиваемого со сжатым и нагретым до высокой температуры воздухом. В отличие от бензинового двигателя процесс работы дизеля не зависит от коэффициента избытка воздуха, а определяется гетерогенностью (неоднородностью) топливно-воздушной смеси.

Газовые двигатели Двигатель, сжигающий в качестве топлива углеводороды, находящиеся в газообразном состоянии при нормальных условиях: Смеси сжиженных газов — хранятся в баллоне под давлением насыщенных паров. Испарённая в испарителе жидкая фаза или паровая фаза смеси ступенчато теряет давление в газовом редукторе до близкого атмосферному, и всасывается двигателем во впускной коллектор через воздушно-газовый смеситель или впрыскивается во впускной коллектор посредством электрических форсунок. Зажигание осуществляется при помощи искры, проскакивающей между электродами свечи. Сжатые природные газы — хранятся в баллоне под давлением 150— 200 атм. Устройство систем питания аналогично системам питания сжиженным газом, отличие — отсутствие испарителя. Генераторный газ — газ, полученный превращением твердого топлива в газообразное.

Принцип работы двигателя Принцип работы ДВС основан на эффекте теплового расширения газов, возникающего при сгорании топливновоздушной смеси и обеспечивающего перемещение поршня в цилиндре. Работа поршневого ДВС осуществляется циклически. Каждый рабочий цикл происходит за два оборота коленчатого вала и включает четыре такта (четырехтактный двигатель): впуск, сжатие, рабочий ход и выпуск. Во время тактов впуск и рабочий ход происходит движение поршня вниз, а тактов сжатие и выпуск – вверх. Рабочие циклы в каждом из цилиндров двигателя не совпадают по фазе, чем достигается равномерность работы ДВС. В некоторых конструкциях двигателей внутреннего сгорания рабочий цикл реализуется за два такта – сжатие и рабочий ход (двухтактный двигатель).

На такте впускная и топливная системы обеспечивают образование топливно-воздушной смеси. При открытии впускных клапанов газораспределительного механизма воздух или топливновоздушная смесь за счет разряжения, возникающего при движении поршня вниз, подается в камеру сгорания.

На такте сжатия впускные клапаны закрываются, и топливновоздушная смесь сжимается в цилиндрах двигателя

Такт рабочий ход сопровождается воспламенением топливновоздушной смеси (принудительное или самовоспламенение). В результате возгорания образуется большое количество газов, которые давят на поршень и заставляют его двигаться вниз. Движение поршня через кривошипно-шатунный механизм преобразуется во вращательное движение коленчатого вала, которое затем используется для движения автомобиля.

При такте выпуск открываются выпускные клапаны газораспределительного механизма, и отработавшие газы удаляются из цилиндров в выпускную систему, где производится их очистка, охлаждение и снижение шума. Далее газы поступают в атмосферу.

Основные показатели двигателей Основные показатели, характеризующие работу двигателя: Крутящий момент (произведение силы, вращающей кривошип, на радиус кривошипа. Развивая определенный крутящий момент, двигатель совершает работу) Мощность (физическая величина, равная отношению работы, совершенной за определенное время, к этому времени. Мощность автомобильных двигателей обычно измеряют в лошадиных силах) Экономичность (оценивается удельным расходом топлива - отношением часового расхода топлива к эффективной мощности) Коэффициент Полезного Действия (Определяется отношением полезно использованной энергии к суммарному количеству энергии, полученному системой)

Спасибо за внимание!!!

3. Мальцева.pptx