ТО, 50-200 часовые работы, СО..ppt

- Количество слайдов: 10

Техническое обслуживание компрессорных станций УКС 400 В Техническое обслуживание предназначено обеспечить: 1 постоянную техническую готовность станции; 2 максимальные межремонтные сроки работы; 3 устранение причин, вызывающих преждевременный износ и поломку узлов и механизмов станции. Выполнение технического обслуживания в установленные сроки и в установленном объеме обязательно независимо от технического состояния станции, времени года и условий размещения. Ежедневное обслуживание. Перед началом работы станции необходимо проверить: 1 уровень топлива в баке по указателю «Топливо» ; 2 уровень масла в компрессоре и двигателе; 3 уровень воды в радиаторе двигателя; 4 отсутствие подтеканий топлива, масла и воды; 5 исправность узлов станции и КИП; 6 натяжение ремней вентилятора двигателя.

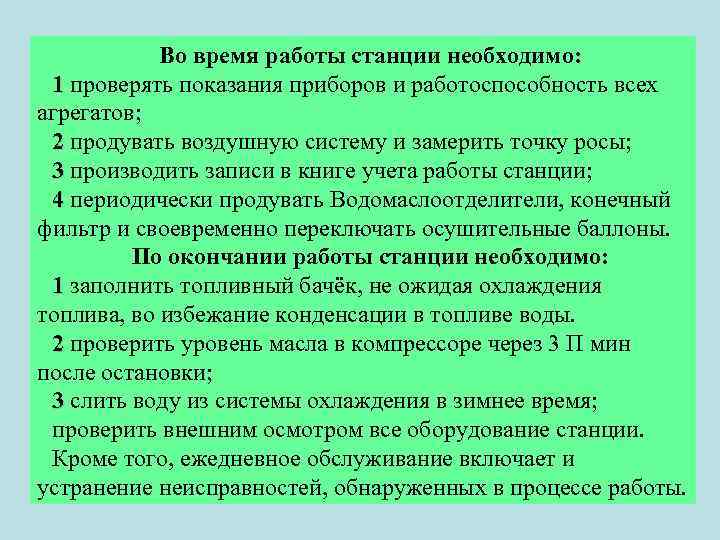

Во время работы станции необходимо: 1 проверять показания приборов и работоспособность всех агрегатов; 2 продувать воздушную систему и замерить точку росы; 3 производить записи в книге учета работы станции; 4 периодически продувать Водомаслоотделители, конечный фильтр и своевременно переключать осушительные баллоны. По окончании работы станции необходимо: 1 заполнить топливный бачёк, не ожидая охлаждения топлива, во избежание конденсации в топливе воды. 2 проверить уровень масла в компрессоре через 3 П мин после остановки; 3 слить воду из системы охлаждения в зимнее время; проверить внешним осмотром все оборудование станции. Кроме того, ежедневное обслуживание включает и устранение неисправностей, обнаруженных в процессе работы.

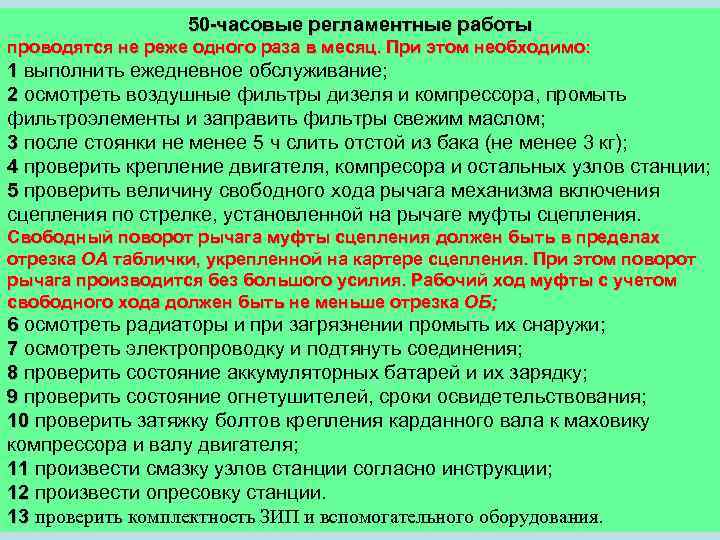

50 -часовые регламентные работы проводятся не реже одного раза в месяц. При этом необходимо: 1 выполнить ежедневное обслуживание; 2 осмотреть воздушные фильтры дизеля и компрессора, промыть фильтроэлементы и заправить фильтры свежим маслом; 3 после стоянки не менее 5 ч слить отстой из бака (не менее 3 кг); 4 проверить крепление двигателя, компресора и остальных узлов станции; 5 проверить величину свободного хода рычага механизма включения сцепления по стрелке, установленной на рычаге муфты сцепления. Свободный поворот рычага муфты сцепления должен быть в пределах отрезка ОА таблички, укрепленной на картере сцепления. При этом поворот рычага производится без большого усилия. Рабочий ход муфты с учетом свободного хода должен быть не меньше отрезка ОБ; 6 осмотреть радиаторы и при загрязнении промыть их снаружи; 7 осмотреть электропроводку и подтянуть соединения; 8 проверить состояние аккумуляторных батарей и их зарядку; 9 проверить состояние огнетушителей, сроки освидетельствования; 10 проверить затяжку болтов крепления карданного вала к маховику компрессора и валу двигателя; 11 произвести смазку узлов станции согласно инструкции; 12 произвести опресовку станции. 13 проверить комплектность ЗИП и вспомогательного оборудования.

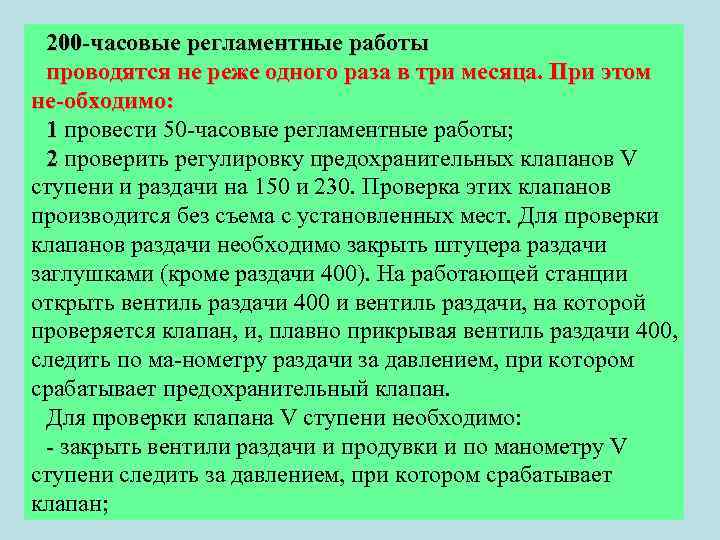

200 часовые регламентные работы проводятся не реже одного раза в три месяца. При этом не обходимо: 1 провести 50 часовые регламентные работы; 2 проверить регулировку предохранительных клапанов V ступени и раздачи на 150 и 230. Проверка этих клапанов производится без съема с установленных мест. Для проверки клапанов раздачи необходимо закрыть штуцера раздачи заглушками (кроме раздачи 400). На работающей станции открыть вентиль раздачи 400 и вентиль раздачи, на которой проверяется клапан, и, плавно прикрывая вентиль раздачи 400, следить по ма нометру раздачи за давлением, при котором срабатывает предохранительный клапан. Для проверки клапана V ступени необходимо: закрыть вентили раздачи и продувки и по манометру V ступени следить за давлением, при котором срабатывает клапан;

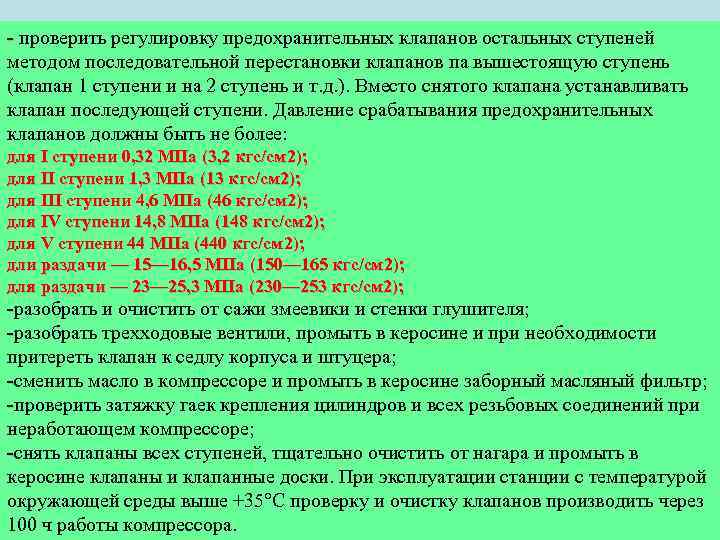

проверить регулировку предохранительных клапанов остальных ступеней методом последовательной перестановки клапанов па вышестоящую ступень (клапан 1 ступени и на 2 ступень и т. д. ). Вместо снятого клапана устанавливать клапан последующей ступени. Давление срабатывания предохранительных клапанов должны быть не более: для I ступени 0, 32 МПа (3, 2 кгс/см 2); для II ступени 1, 3 МПа (13 кгс/см 2); для III ступени 4, 6 МПа (46 кгс/см 2); для IV ступени 14, 8 МПа (148 кгс/см 2); для V ступени 44 МПа (440 кгс/см 2); дли раздачи — 15— 16, 5 МПа (150— 165 кгс/см 2); для раздачи — 23— 25, 3 МПа (230— 253 кгс/см 2); разобрать и очистить от сажи змеевики и стенки глушителя; разобрать трехходовые вентили, промыть в керосине и при необходимости притереть клапан к седлу корпуса и штуцера; сменить масло в компрессоре и промыть в керосине заборный масляный фильтр; проверить затяжку гаек крепления цилиндров и всех резьбовых соединений при неработающем компрессоре; снять клапаны всех ступеней, тщательно очистить от нагара и промыть в керосине клапаны и клапанные доски. При эксплуатации станции с температурой окружающей среды выше +35°С проверку и очистку клапанов производить через 100 ч работы компрессора.

Сезонное техническое обслуживание проводится весной и осенью и выполняет задачу перевода станции с зимней эксплуатации на летнюю и наоборот. При сезонном обслуживании весной, как и перед регламентными работами, выполняется ежедневное обслуживание в полном объеме и, кроме того: 1 снимается дополнительное зимнее утепление станции; 2 производится частичная или полная окраска оборудования; 3 производится замена смазок с зимних на летние и электролита в АКБ; АКБ 4 производится промывка водяной системы дизеля от накипи. При переводе компрессорных станций на зимнюю эксплуатацию производится замена летних смазок на зимние, утепление станции, проверка плотности электро лита и заряженности огнетушителей. Сезонное обслуживание должно, как правило, совмещаться с проведением очередных регламентных работ. При обслуживании необходимо: 1 снять и промыть Водомаслоотделители всех ступеней, блок холодильников, межступенчатый воздухопровод и запорные вентили; 2 произвести смазку деталей в запорных трехходовых и дроссельных вентилях; 3 спять клапанные крышки и головки цилиндров со всех ступеней и проверить состояние зеркала цилиндров; 4 снять цилиндры III, IV, V ступеней и проверить состояние зеркала цилиндра и поршневых колец;

5 проверить зазор в замке поршневых колец, для чего снятое поршневое кольцо установить в соответствующий цилиндр и замерить щупом зазор в замке. Он не должен превышать 0, 13 мм. Смену колец на поршне ступени производить с разборкой поршня; 6 проверить самоустановку поршней III, IV, V ступеней смещением их по поверхности крейцкопфа; 7 проверить затяжку шатунных болтов ключом с моментом 3 кг м, не расшплинтовывая их. Если гайка поворачивается на величину люфта шплинта в прорези гайки, необходимо гайку расшплинтовать, подтянуть гаечным ключом с моментом 13— 14 кг м и вновь зашплинтовать новым шплинтом. Поворачивать гайку обратно в случае несовпадения паза с отверстием под шплинт не допускается; 8 разобрать конечный фильтр и продуть сухим сжатым воздухом фильтрующий элемент; 9 произвести досыпку силикагеля в осушители до уровня 165 мм от верхнего торца переходника. Полную смену адсорбента производить через 1000 ч работы блока осушки. Для дозасыпки вывернуть верхний фильтр. После выполнения очередного обслуживания следует заполнить соответствующие разделы формуляра

Техническое обслуживание заправщика ВЗ 20/350 В процессе эксплуатации заправщика необходимо выполнять следующие регламентные работы: 1 ежедневное техническое обслуживание; 2 регламент № 1 — через 6 месяцев; 3 регламент № 2 — через 1 год. Ежедневное техническое обслуживание проводят после каждого рабочего дня и совмещают с ежедневным техническим обслуживанием базового автомобиля. При этом проверяют: 1 герметичность пневмосистемы воздухозаправщика; 2 состояние КИП, шлангов, наличие заглушек и чехлов на штуцерах шлангов; 3 надежность крепления оборудования; 4 точку росы выдаваемого воздуха. Регламент № 1 (через 6 месяцев работы): 1 очистить кузов заправщика от пыли и грязи, продуть все труднодоступные места сжатым воздухом давлением 0, 4— 0, 6 МПа (4— 6 кгс/см 2); 2 осмотреть кузов и раму заправщика, трубопрово ды, арматуру, панели, корпуса приборов и проверить, нет ли повреждений (повреждения устранить). При повреждении окраски кузова и оборудования зачистить поврежденные участки шкуркой № 220, протереть салфеткой, смоченной бензином, и закрасить краской. Нарушения гальванических покрытий, сопровождающиеся коррозией, восстановить;

3 смазать смазкой ПВК ГОСТ 10586— 63 замки, шарнирные соединения люков ; 4 подтянуть крепления рамы к платформе автомо биля, баллонов, панелей, приборов, стоек и другого оборудования; проверить работу электроосвещения; 5 проверить работу Предохранительного клапана 5 Л 91 Сб. 0321 на линии зарядки трех , четырехкратным нажатием на рычаг клапана. При этом клапан после стравливания давления из линии должен плотно захлопываться. Допускается утечка воздуха через клапан не более 2 л за 5 мин; 6 проверить герметичность обратного клапана зарядного бортового штуцера, подав рабочее давление к нему от одной из групп баллонов станции. Клапан не должен стравливать воздух; при выявлении неисправности у обратного и у предохранительного клапанов заменить их на исправные; 7 произвести внешний осмотр шлангов. Повреждение металлических деталей, резьбы, внутреннего и наружного резиновых слоев, размочаливание хлопчатобумажной оклейки не допускается. Проверить герметичность шлангов давлением 35 МПа (350 кгс/см 2) с выдержкой в течение 5 мин, стравливание воздуха не допустимо; 8 произвести сверку показаний рабочих манометров с контрольными, допускается использовать проверенный рабочий манометр. Проверку производить по методике, изложенной в инструкции по эксплуатации В 3 20 350; 9 проверить комплектность ЗИП и вспомогательного оборудования. Уложить и закрепить их в специально отведенных местах.

Регламент № 2 (через 1 год): 1 выполнить работы по регламенту № 1; 2 проверить работу предохранительного 5 Л 91 Сб. 0321 и редукционного клапанов 438, манометров в поверочной организации или в автомобильной ТЭЧ. 438 ТЭЧ После проверки исправные клапаны и манометры установить на заправщик; 3 заменить осушители на запасные с сухим цеолитом. Из снятых осушителей высыпать цеолит и произвести его регенерацию в электросушильном шкафу, для этого необходимо: 4 просеять цеолит через сито с ячейками 2— 2, 5 мм; мм 5 насыпать цеолит слоем не более 2 см на проти вень, поместить в шкаф и прокалить его при температуре 300— 400° С в течение 4— 5 ч. Цеолит в горячем состоянии засыпать в предварительно продутый сухим воздухом баллон осушителя. При заполнении баллон встряхивать и постукивать по нему деревянным молотком. После засыпки баллона цеолитом завернуть фильтр в его горловину, Герметично заглушить накидными глинами штуцера баллонов и закрепить осушители в одном из люков для вспомогательного оборудования; 6 проверить герметичность пневмосистемы заправщика, для чего последовательно создать в отдельных ее участках рабочее давление и по манометрам следить, падает ли давление. Падение давления в течение 5 мин не допускается. При обнаружении падения давления с помощью мыльной пены найти место утечки. Устранить течь, подтянув места соединений, удалить мыльную пену мягкой сухой ветошью.

ТО, 50-200 часовые работы, СО..ppt