19 ТОиР компрессоров-2009.ppt

- Количество слайдов: 31

Техническое обслуживание и ремонт поршневых, центробежных и винтовых компрессоров.

Что представляет собой компрессор? Компрессор – это машина, всасывающая газ, сжимающая его, а затем выдающая его при повышенном давлении по трубопроводам. Наиболее важной областью применения компрессоров является производство сжатого воздуха. Этот оперативный, безопасный и гибкий источник энергии используется для: • приведения в действие пневматических инструментов; • обеспечения охлаждения; • обеспечения функционирования механического оборудования; • управления производственными процессами различных типов.

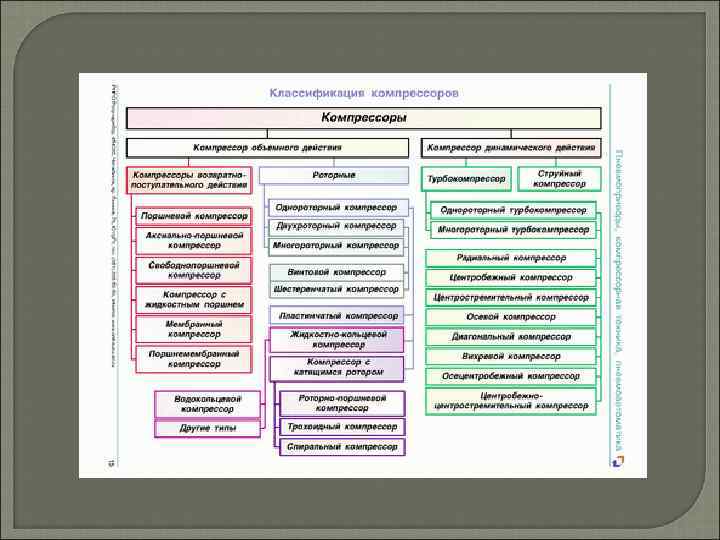

Классификация компрессоров. Компрессоры бывают следующих типов: Объемного действия: • роторные; • поршневые; • мембранные; (пластинчатые, винтовые и житкосно кольцевые) Динамические: • центробежные (турбо) • осевые Компрессоры объемного действия удерживают газ в замкнутом пространстве, и уменьшая его объем, повышают давление. Динамические компрессоры придают газу ускорение и увеличивают его кинетическую энергию, впоследствии преобразующуюся в давление т. е. кинетическая энергия преобразуется в потенциальную.

Компрессоры поршневого типа. Принцип действия: Создание давления возвратно поступательным движением поршней и клапанов. Могут быть одно и многоступенчатыми. Поршневой компрессор по сути является насосом, в котором воздух или газ сжимается поршнем, перемещающимся по цилиндру. Основные преимущества: • высокий КПД (до 95 %); • возможность получения высоких давлений; • надежны, просты в обслуживании; Основные недостатки: • громоздкость конструкции; • шум и вибрация; • неполная уравновешенность; • наличие большого числа пар трения;

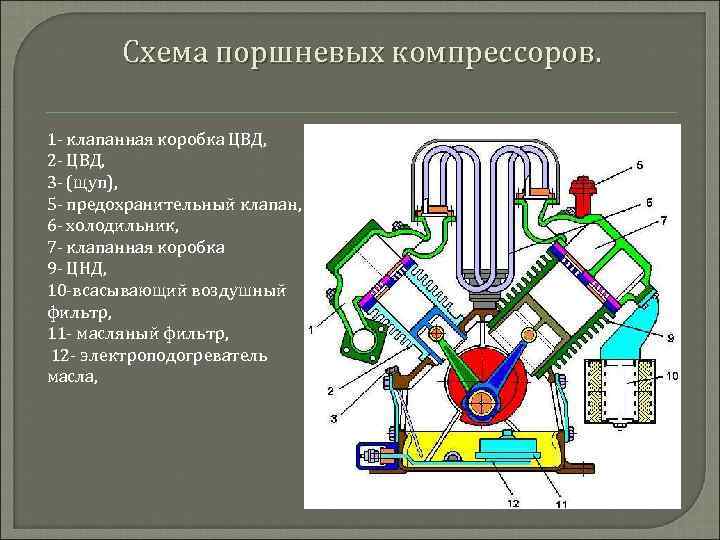

Схема поршневых компрессоров. 1 клапанная коробка ЦВД, 2 ЦВД, 3 (щуп), 5 предохранительный клапан, 6 холодильник, 7 клапанная коробка 9 ЦНД, 10 всасывающий воздушный фильтр, 11 масляный фильтр, 12 электроподогреватель масла,

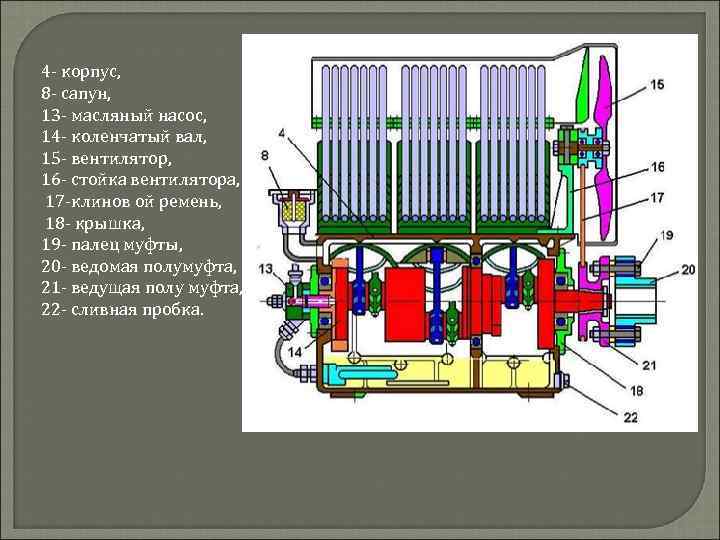

4 корпус, 8 сапун, 13 масляный насос, 14 коленчатый вал, 15 вентилятор, 16 стойка вентилятора, 17 клинов ой ремень, 18 крышка, 19 палец муфты, 20 ведомая полумуфта, 21 ведущая полу муфта, 22 сливная пробка.

Клапаны поршневых компрессоров. 1 корпус клапанной коробки, 2, 5 клапанные плиты, 3 клапанные пластины, 4 шпонка, 6 винт, 7 гайка.

Основные неисправности поршневых компрессоров и способы их устранения. Заедание поршня и поршневых колец. Заменить кольца, увеличить подачу масла. Задевание поршня о крышку цилиндра. Установить более толстую прокладку между блоком цилиндров и крышкой. Износ втулки цилиндра. Заменить втулку или расточить ее на другой диаметр и установить новый поршень. Изгиб поршневого штока или шатуна. Разобрать компрессор, проверить правильность установки коленчатого вала и торцовки вкладышей шатуна. Ослабление поршневой гайки. Немедленно остановить компрессор. Закрепить гайку.

Износ поршневого пальца. Немедленно остановить компрессор. Заменить палец Износ вкладышей. Проверить зазоры между шейками и вкладышами. В случае превышения допустимых значений зазоров произвести перезаливку вкладышей. Износ шеек вала. Остановить компрессор. Переточить шейки вала или заменить вал.

Техническое обслуживание и ремонт поршневых компрессоров. Надежность компрессоров и компрессорного оборудования во многом зависит от своевременного и качественного технического обслуживания и ремонта. Рамы и фундаменты. Основное внимание уделяют изменению положения рамы, усадка фундамента, изменение формы рамы, увеличению зазора между подошвой рамы и фундаментом. Не реже одного раза в год проводят проверку правильности горизонтального положения рамы и затяжки болтов. Для ремонта поврежденного фундамента или разрушенной подливки агрегат разбирают, фундаментную раму снимают с фундамента, а старую подливку и часть бетона удаляют и заменяют свежими. Перед началом бетонирования устанавливают опалубку. Для ремонта фундамента применяют цемент, марка которого соответствует марке цемента ремонтируемого фундамента. Для лучшего сцепления старого бетона с новым необходимо установить арматуру в виде стержней; смачивать фундамент водой в течении 3 4 суток; производить наращивание фундамента непрерывно. По окончании укладки бетона применяют меры по предупреждению его быстрого и неравномерного высыхания. Бетон увлажняют в течении 5 6 суток, опалубку удаляют через 5 суток, раму устанавливают не раньше 10 суток, а первый пуск его на холостом ходу через 28 суток.

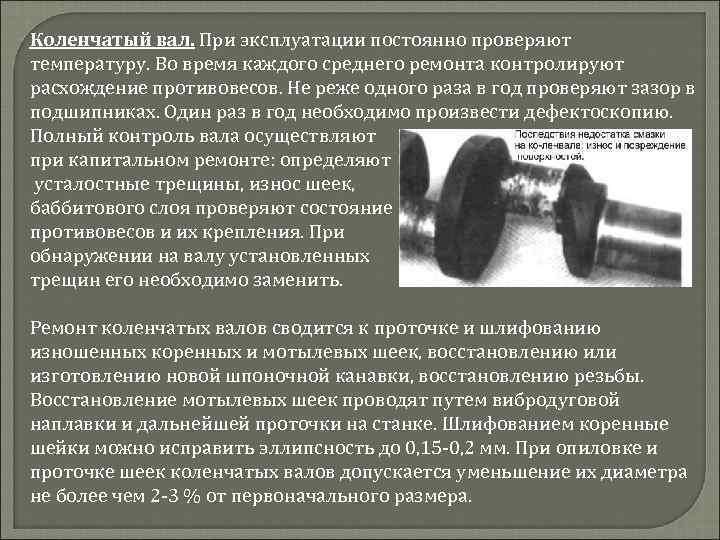

Коленчатый вал. При эксплуатации постоянно проверяют температуру. Во время каждого среднего ремонта контролируют расхождение противовесов. Не реже одного раза в год проверяют зазор в подшипниках. Один раз в год необходимо произвести дефектоскопию. Полный контроль вала осуществляют при капитальном ремонте: определяют усталостные трещины, износ шеек, баббитового слоя проверяют состояние противовесов и их крепления. При обнаружении на валу установленных трещин его необходимо заменить. Ремонт коленчатых валов сводится к проточке и шлифованию изношенных коренных и мотылевых шеек, восстановлению или изготовлению новой шпоночной канавки, восстановлению резьбы. Восстановление мотылевых шеек проводят путем вибродуговой наплавки и дальнейшей проточки на станке. Шлифованием коренные шейки можно исправить эллипсность до 0, 15 0, 2 мм. При опиловке и проточке шеек коленчатых валов допускается уменьшение их диаметра не более чем 2 3 % от первоначального размера.

Коренные и шатунные подшипники. Во время работы постоянно проверяют нагрев подшипников. При среднем и текущем ремонте определяют состояние баббитового слоя его износ, наличие трещин и отслаивание от корпуса подшипника. Ремонт подшипников сводится, как правило, к восстановлению их формы и размеров. Основной метод ремонта подшипников перезаливка антифрикционного сплава с последующей расточкой, шабрением и пригонкой по шейке вала. Подшипники и вкладыши заливают ручным и центробежным способами. Допустимый радиальный зазор в коренных и мотылевых подшипниках не должен превышать D/l. OOO + +0, 05 мм (D диаметр шейки вала), осевой зазор в упорном коренном подшипнике 2, 5 мм , монтажный осевой зазор 0, 05 0, 4 мм, что зависит от диаметра шейки вала. Осевой разбег вкладыша коренного подшипника не должен превышать 0, 05 мм, для промежуточных подшипников 0, 15 0, 2 мм. К подшипникам качения предъявляют очень высокие требования, поэтому при износе их часто заменяют на новые.

Поршни. При текущем и среднем ремонтах контролируют состояние рабочей поверхности поршня и состояние места установки штока. Во время эксплуатации наибольшему износу подвержены направляющая часть поршня, канавки для поршневых колец, отверстия под поршневые пальцы. Поршневые канавки восстанавливают путем протачивания на токарном станке под ремонтный размер поршневых колец. После проточки канавки должны быть параллельны между собой. Торцевое биение канавок не должно превышать 0, 05 мм. Ремонт пальцев. При незначительном износе отверстий у небольших поршней ремонт производят специальной разверткой. При большом износе отверстий поршни растачивают на токарном станке с последующей доводкой по поршневому пальцу. Поршень заменяют новым, если износ направляющей части превышает D/50; если на теле поршня обнаружены трещины, величина, направление и месторасположение которых могут привести к аварии; если на направляющей поршня имеются глубокие задиры, не поддающиеся устранению; разработка канавок под поршневые кольца по высоте на 20 % превышает чертежные размеры; если расточен цилиндр; если прогорело донышко поршня.

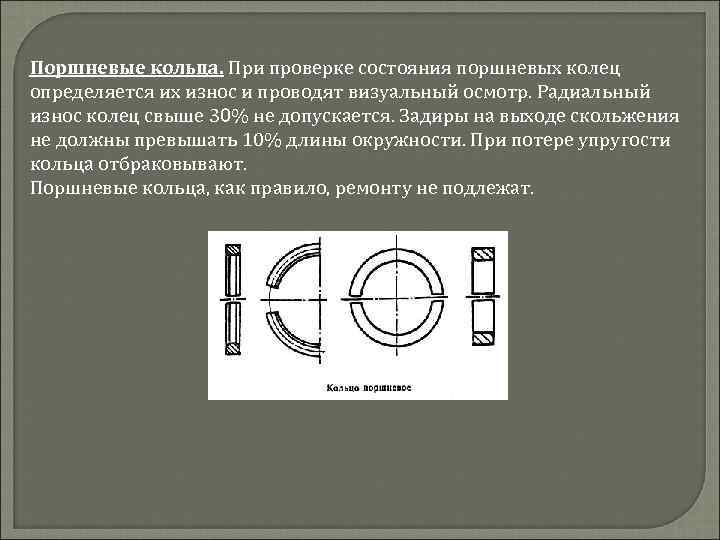

Поршневые кольца. При проверке состояния поршневых колец определяется их износ и проводят визуальный осмотр. Радиальный износ колец свыше 30% не допускается. Задиры на выходе скольжения не должны превышать 10% длины окружности. При потере упругости кольца отбраковывают. Поршневые кольца, как правило, ремонту не подлежат.

Шатуны и их подшипники. Шатуны проверяют на усталостные трещины методом цветной дефектоскопии и ультразвуком не реже одного раза в год. При ремонте, производят визуальный осмотр его головки. Забоины, риски, коррозийные повреждения должны быть устранены. При невозможности устранения шатун отбраковывают. Ремонт шатунов в большинстве случаев сводится к ремонту или замене подшипников и шатунных болтов и правке погнутого шатуна. В отъемных шатунах ремонту подлежит опорная часть шатуна, где в результате ударных нагрузок может появиться наклеп. Прогиб стержня шатуна устраняют домкратами или специальными оправками в холодном состоянии или с подогревом. Способ устранения прогиба выбирают после тщательного осмотра и обмера. Шатуны со стрелой прогиба более 10 мм рекомендуется выравнивать с применением подогрева. После выравнивания стержня шатун подвергают дефектоскопии для выявления трещин. Недопустимы даже незначительные трещины. Изогнутые и скрученные шатуны, как правило, ремонту не подлежат. Наклеп устраняют опиливанием с последующим шабрением.

Шатунные болты. При всех видах ремонтов производят визуальную проверку целостности стопорных шайб и стопорящих устройств, а также контролируют затяжку болтов и состояние их поверхности. Во время каждого среднего ремонта определяют остаточное удлинение путем замера длины болтов в свободном состоянии. Не реже одного раза в год проводят цветную дефектоскопию. Во время капитального ремонта проверяют прилегание опорных поверхностей на краску. Площадь прилегания должна составлять не менее 50 %. При наличии любых трещин болт заменяют. Шатунные болты ремонту не подлежат.

Штоки. Состояние рабочей поверхности штока контролируют визуально. Трещины на рабочей поверхности, резьбе, деформации срыв или смятие резьбы не допускается. Состояние резьбы у штока проверяют на усталостные трещины методом цветной дефектоскопии. Основные дефекты штоков износ поверхности штока в местах ее соприкосновения с уплотнительными кольцами сальников; деформация или срыв резьбы под гайку крепления поршня или со стороны его крепления с крейцкопфом; забоины на опорных буртах или конической части штока; глубокие риски, задиры на рабочей поверхности; изгиб штока. При большом износе (овальность более 0, 15 мм), обнаружении глубоких рисок или задиров на рабочей части шток следует проточить и прошлифовать на токарном станке. Если износ рабочей части очень велик, прежний диаметр восстанавливают вибродуговой наплавкой с последующей проточкой и шлифованием до номинального размера. Забоины и наклеп на торцах упорного бурта штока или на торцах гайки крепления поршня устраняют притиркой наждачным порошком по посадочным поверхностям поршня. Прилегание конуса по посадочной поверхности крейцкопфа проверяют «по краске» .

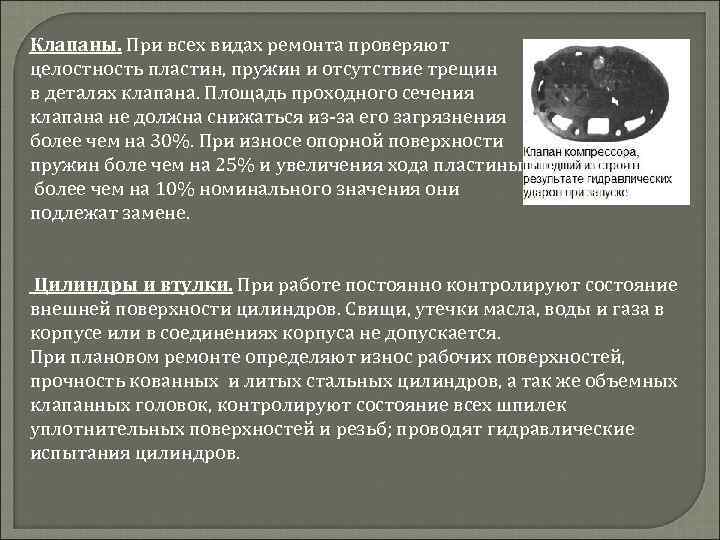

Клапаны. При всех видах ремонта проверяют целостность пластин, пружин и отсутствие трещин в деталях клапана. Площадь проходного сечения клапана не должна снижаться из за его загрязнения более чем на 30%. При износе опорной поверхности пружин боле чем на 25% и увеличения хода пластины более чем на 10% номинального значения они подлежат замене. Цилиндры и втулки. При работе постоянно контролируют состояние внешней поверхности цилиндров. Свищи, утечки масла, воды и газа в корпусе или в соединениях корпуса не допускается. При плановом ремонте определяют износ рабочих поверхностей, прочность кованных и литых стальных цилиндров, а так же объемных клапанных головок, контролируют состояние всех шпилек уплотнительных поверхностей и резьб; проводят гидравлические испытания цилиндров.

Общее устройство винтовых компрессоров. Винтовой компрессор – машина объемного сжатия с вращающимися роторами, на которых нарезаны винтовые впадины и зубья специального профиля. Зубья роторов находятся в зацеплении, а их впадины образуют парную полость. При вращении роторов, благодаря разрежению, создаваемому во впадинах при выходе зубьев из зацепления, происходит заполнение парной полости газом. При дальнейшем вращении объем парной полости уменьшается, перемещаясь в сторону нагнетания, а газ сжимается до давления нагнетания. Сжатый газ выпускается в нагнетательный патрубок.

Основные преимущества: • высокая эффективность нагнетания; • эффективность, надежность и компактная конструкция; • винтовые компрессоры довольно тихие; • отсутствуют клапана, а также механические силы, вызывающие разбалансировку. Это значит, что он может работать при высокой скорости вращения вала, и его конструкция позволяет получить высокую величину потока при малых габаритных размерах. Основные недостатки • сложны в производстве и, как следствие, дороги.

Схема винтового компрессора а общий вид; б - схема; 1 корпус; 2 ротор ведущий; 3 опорный подшипник скольжения; 4 - разгрузочный поршень; 5 упорный подшипник качения; 6 и 7 шестерни связи; 8 - валик; 9 – винт; 10 - шпонка; 11 - гайка, 12 золотник (шибер); 13 ротор ведомый

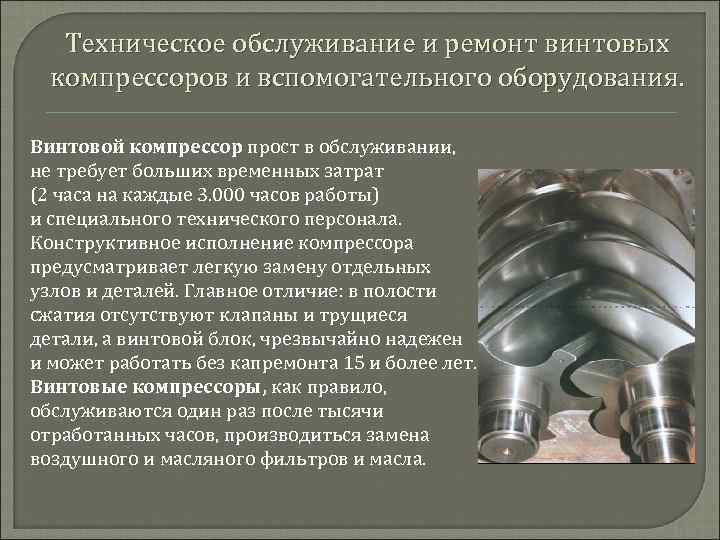

Техническое обслуживание и ремонт винтовых компрессоров и вспомогательного оборудования. Винтовой компрессор прост в обслуживании, не требует больших временных затрат (2 часа на каждые 3. 000 часов работы) и специального технического персонала. Конструктивное исполнение компрессора предусматривает легкую замену отдельных узлов и деталей. Главное отличие: в полости сжатия отсутствуют клапаны и трущиеся детали, а винтовой блок, чрезвычайно надежен и может работать без капремонта 15 и более лет. Винтовые компрессоры, как правило, обслуживаются один раз после тысячи отработанных часов, производиться замена воздушного и масляного фильтров и масла.

Виды износа

Общее устройство центробежных компрессоров. Принцип действия: В центробежных компрессорах воздействие на поток сжимаемого газа осуществляется вращающимися решетками лопаток. Поток во вращающихся решетках лопаток в меридиальной плоскости направлен от центра к периферии. Основные преимущества: • не элементов, совершающих возвратно поступательное движение; • отсутствуют быстроизнашивающиеся узлы; • простота конструкции; • быстроходность и компактность; • экономичны в эксплуатации; • высокий КПД (более 80 %); Основные недостатки: • сложность изготовления винтообразных роторов; • высокий уровень шума при работе;

Схема центробежных компрессоров. 1 — вал; 2, 6, 8, 9, 10 и 11 — рабочие колёса; 3 и 7 — кольцевые диффузоры; 4 — обратный направляющий канал; 5 — направляющий аппарат; 12 и 13 — каналы для подвода газа из холодильников; 14 — канал для всасывания газа

Основные неисправности центробежных компрессоров и способы их устранения. Перекос деталей при сборке Собрать компрессор заново Перекос вкладышей подшипников Ослабление затяжки или износ вкладышей. Если нагрев не устраняется после подтяжки, то необходима перезаливка вкладышей Загрязнение масла Применение масла несоответствующей марки. Сменить масло Недостаточное смазывание трущихся поверхностей Проверить наличие масла в системе и работу всех смазочных устройств. Ослабить затяжку и проверить зазор Вибрация компрессора Произвести расточку вала заново

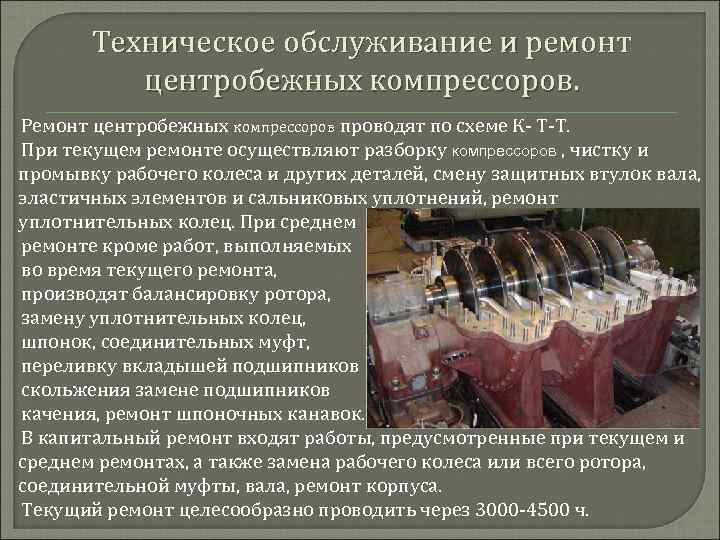

Техническое обслуживание и ремонт центробежных компрессоров. Ремонт центробежных компрессоров проводят по схеме К Т Т. При текущем ремонте осуществляют разборку компрессоров , чистку и промывку рабочего колеса и других деталей, смену защитных втулок вала, эластичных элементов и сальниковых уплотнений, ремонт уплотнительных колец. При среднем ремонте кроме работ, выполняемых во время текущего ремонта, производят балансировку ротора, замену уплотнительных колец, шпонок, соединительных муфт, переливку вкладышей подшипников скольжения замене подшипников качения, ремонт шпоночных канавок. В капитальный ремонт входят работы, предусмотренные при текущем и среднем ремонтах, а также замена рабочего колеса или всего ротора, соединительной муфты, вала, ремонт корпуса. Текущий ремонт целесообразно проводить через 3000 4500 ч.

Фундамент. В центробежном компрессоре при удовлетворительной балансировке нет неуравновешенных сил и поэтому при его работе на фундамент в основном действует только нагрузки от массы. Контроль за состоянием фундаментов центробежных компрессоров проводят аналогично поршневому. Корпус. Постоянно контролируют плотность горизонтального разъема корпуса. Состояние опор проверяют при среднем и капитальном ремонте. При капитальном и текущем ремонте проводят очистку корпуса, контролируют его состояние с помощью цветной дефектоскопии и визуального осмотра. Контроль плоскости горизонтального разъема осуществляют при каждом ремонте. Обратные направляющие аппараты. Чистку диафрагмы проводят одновременно с чисткой корпуса, но обязательно при капитальном ремонте. Одновременно контролируют состояние обода диафрагмы и соответствующих пазов в корпусе.

Извлеченные из корпуса диафрагмы после чистки подвергают визуальному контролю для выявления повреждений лопаток, задиров от задевания ротором при осевом сдвиге, наличие следов коррозии и эрозии. Роторы компрессоров. При среднем и капитальном ремонтах проводят: • контроль состояния поверхностей ротора на загрязнение, коррозии и эрозии; • проверку состояния поверхностей заклепок, плотности посадок деталей; • контроль на установленные трещины; • проверку состояния шеек, поверхностей упорного диска и оси вала. При капитальном и текущем ремонте проводят очистку ротора, контролируют его состояние с помощью цветной дефектоскопии и визуального осмотра, а также при появлении повышенной вибрации проводят динамическую балансировку ротора. Проверяют зазор между напорными дисками и лопатками, замеряют шейки вала, проверяют посадку рабочих колес, упорного диска и полумуфт на валу.

Опорные подшипники. Контроль состояния подшипников проводится при среднем и капитальном ремонтах, а также во время остановок компрессора, вызванных перегревом подшипников. Контролируют состояние баббитового слоя к телу вкладыша, размеры зазоров подшипников, плотность прилегания вкладышей в разъеме, натяг между крышкой подшипника и верхним вкладышем. Упорные подшипники. Контроль осевого зазора проводят при любом ремонте. При среднем и капитальном ремонтах контролируют состояние рабочих и установочных колодок; качество приработки рабочих колодок; состояние опорного вкладыша. При капитальном ремонте или при замене деталей контролируют натяг крышки комбинированного подшипника. Лабиринтные уплотнения. Контроль за состоянием лабиринтных уплотнений осуществляется при каждой разборке компрессора. Уплотнения, если необходимо, очищают и промывают, Затем осматривают гребни, проверяя нет ли смятия, обрыва, выкрашивания или ослабления в пазах. Гребни с дефектами заменяют.

19 ТОиР компрессоров-2009.ppt