Техническое нормирование станочных работ.pptx

- Количество слайдов: 34

Техническое нормирование станочных работ

Общие положения Расчет норм времени на станочные работы при механической обработке материалов производится по формулам (30. 2) и (30. 3). Оперативное время на изготовление одной детали на одном станке при обслуживании его одним рабочим определяется по формуле Tоп=Тм+Твн (31. 1) где Твн — вспомогательное время, не перекрываемое машинным, мин. Машинное время за один переход определяется по формуле Тм=L i/ (n s) (31. 2) где L— расчетная длина обрабатываемой поверхности, т. е. общая длина прохода инструментом, мм; i — число проходов; n — число оборотов шпинделя станка, мин 1; s— подача за один оборот или двойной ход, мм/мин. При нормировании отдельных видов работ расчетная длина обрабатываемой поверхности определяется с учетом особеннос тей инструмента и зависит от длины обрабатываемой поверхности l и величин врезания l 1 и перебега l 2 инструмента. Значения l 1 и l 2 назначаются по нормативам. Выбор глубины резания, подачи и числа оборотов осуществля ется при помощи нормативов режимов резания или эмпиричес ких и других формул.

Расчёт основного(машинного) времени Токарные работы Расчет основного времени осуществляется в зависимости от вида токарной работы по формулам Т 0 = Li/(ns) (31. 3) а = 0, 5(D — d), (31. 4) Где a — припуск на обработку на сторону, мм; D, d—соответ ственно внешний и внутренний диаметры обрабатываемой по верхности, мм. Формулы (31. 3), (31. 4) общие для всех токарных работ, кроме работы 3. 1. Обтачивание цилиндрической поверхности i=a/t (31. 5) где t глубина резания за проход, мм.

Для обтачивания в упор L= l + l 1

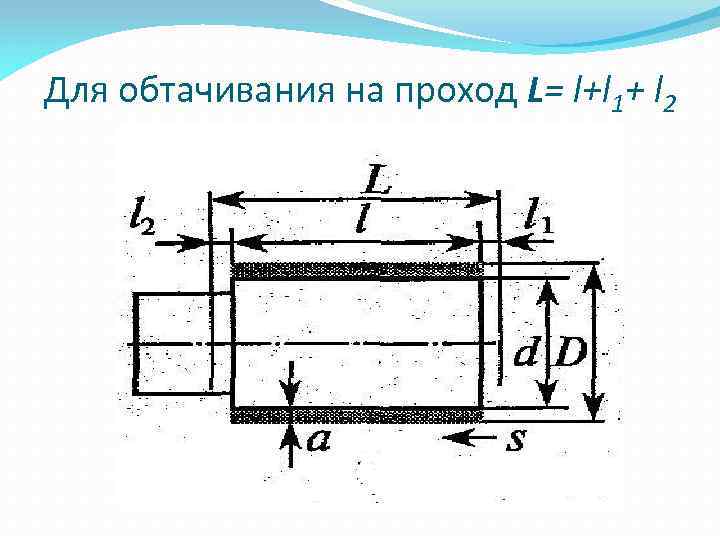

Для обтачивания на проход L= l+l 1+ l 2

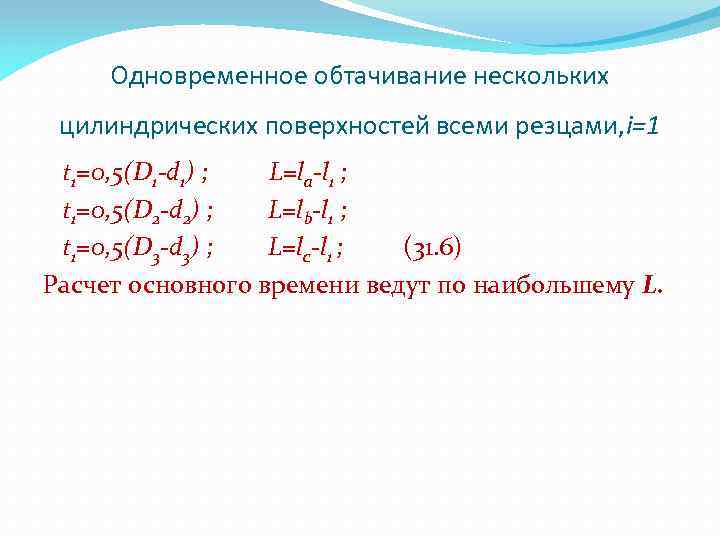

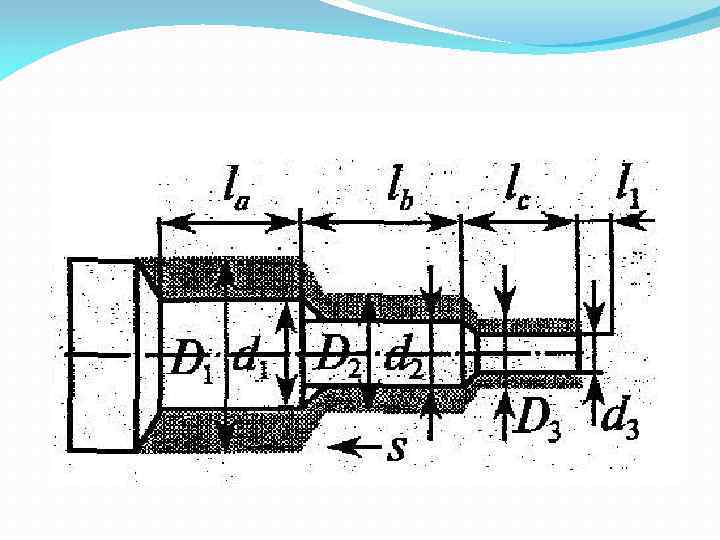

Одновременное обтачивание нескольких цилиндрических поверхностей всеми резцами, i=1 t 1=0, 5(D 1 -d 1) ; L=la-l 1 ; t 1=0, 5(D 2 -d 2) ; L=lb-l 1 ; t 1=0, 5(D 3 -d 3) ; L=lc-l 1 ; (31. 6) Расчет основного времени ведут по наибольшему L.

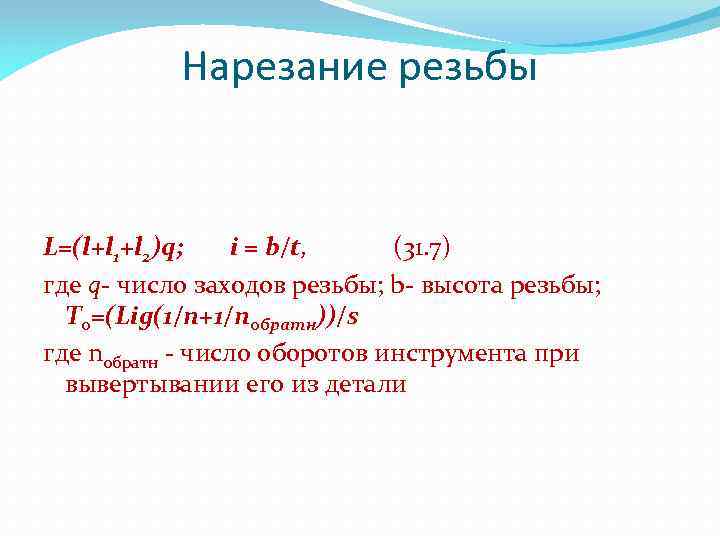

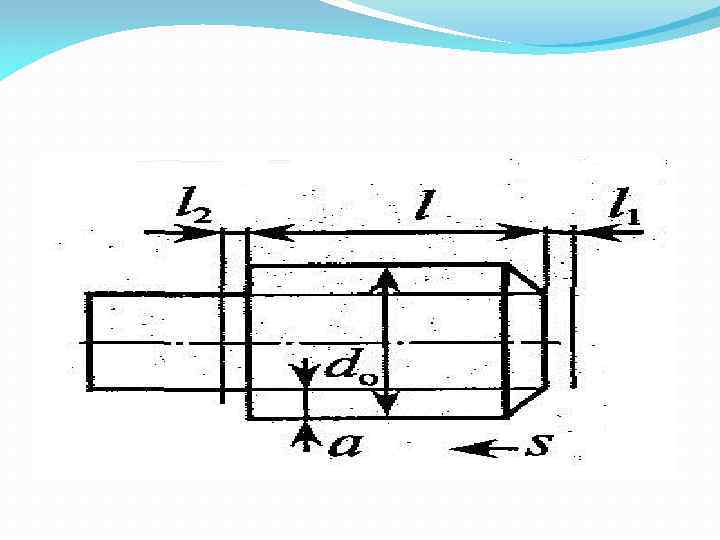

Нарезание резьбы L=(l+l 1+l 2)q; i = b/t, (31. 7) где q число заходов резьбы; b высота резьбы; To=(Lig(1/n+1/nобратн))/s где nобратн число оборотов инструмента при вывертывании его из детали

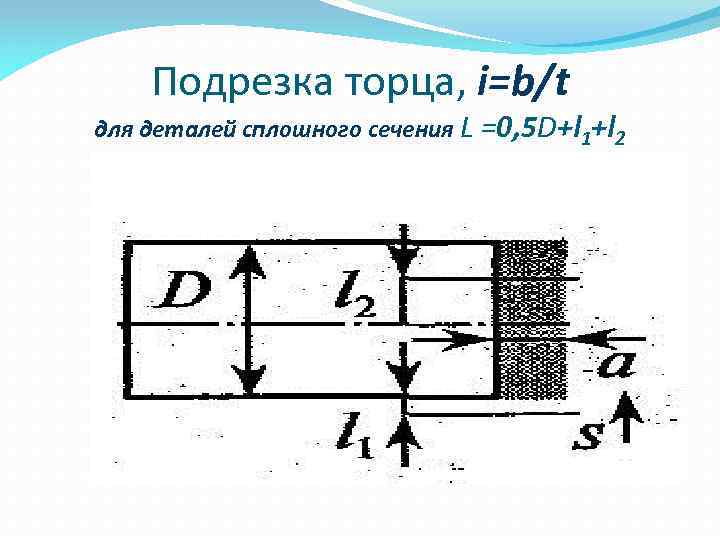

Подрезка торца, i=b/t для деталей сплошного сечения L =0, 5 D+l 1+l 2

![Для деталей несплошного сечения L =0, 5[D— d]+ l 1, + l 2 Для деталей несплошного сечения L =0, 5[D— d]+ l 1, + l 2](https://present5.com/presentation/1/190451443_167067077.pdf-img/190451443_167067077.pdf-11.jpg)

Для деталей несплошного сечения L =0, 5[D— d]+ l 1, + l 2

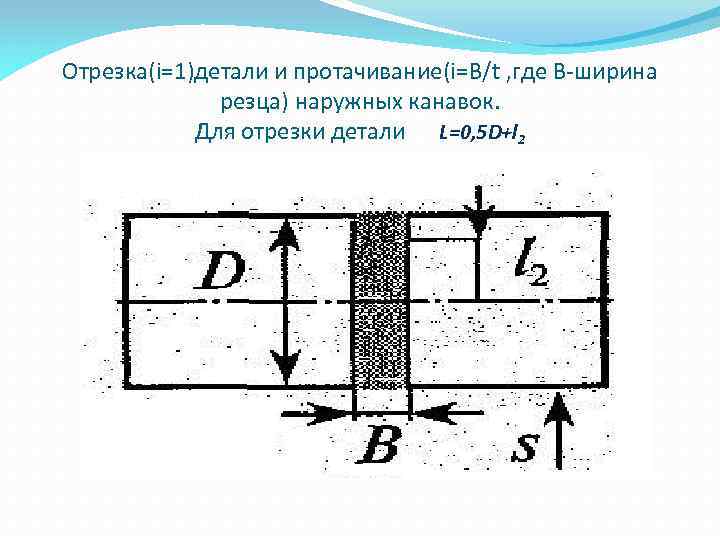

Отрезка(i=1)детали и протачивание(i=B/t , где В-ширина резца) наружных канавок. Для отрезки детали L=0, 5 D+l 2

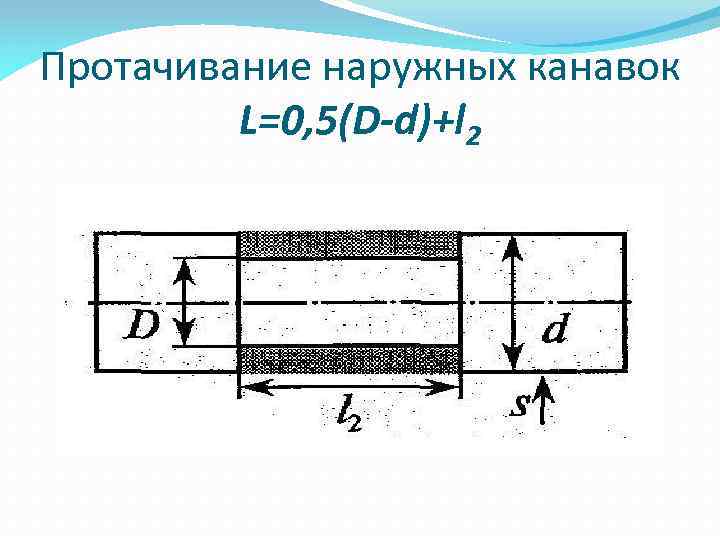

Протачивание наружных канавок L=0, 5(D-d)+l 2

Растачивание, i=a/t Для растачивания отверстия L= l+ l 2

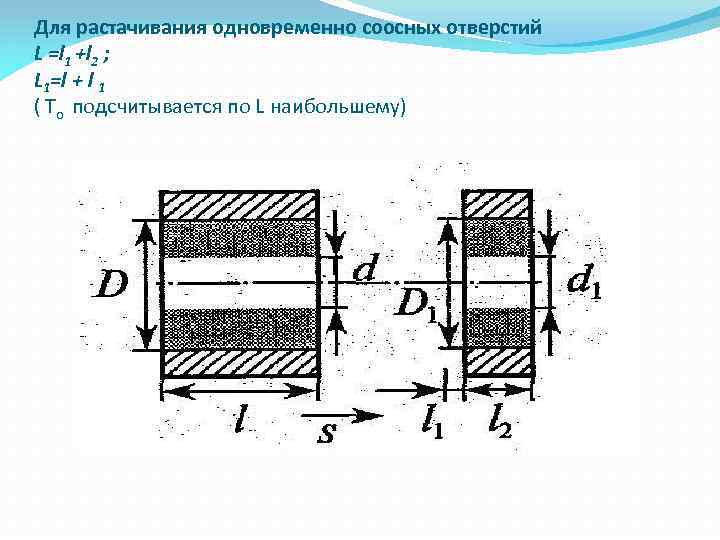

Для растачивания одновременно соосных отверстий L =l 1 +l 2 ; L 1=l + l 1 ( To подсчитывается по L наибольшему)

Машинное время определяется на основе режимов резания, ко торое устанавливают по обрабатываемому материалу, точности и характеру операций, поданным станка и инструмента. Для расчета машинного времени требуется: определить глубину резания; уста новить технологически допустимую подачу и уточнить ее по пас порту станка; определить скорость резания по нормативам и соответ ствующее число оборотов и подобрать число оборотов по паспорту станка; найти усилие резания и необходимую мощность по норма тивам; уточнить выбранный режим резания по паспорту станка.

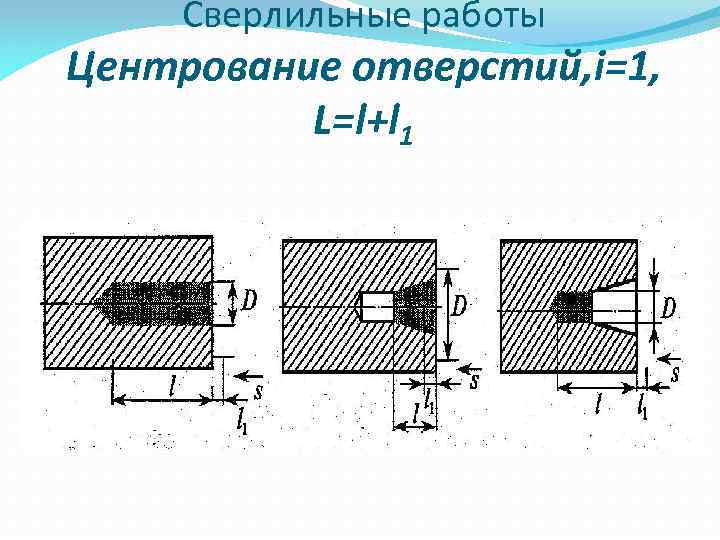

Сверлильные работы Центрование отверстий, i=1, L=l+l 1

Сверление глухих(L=l+l 1) и сквозных (L=l+l 1+l 2 ) отверстий, i=1

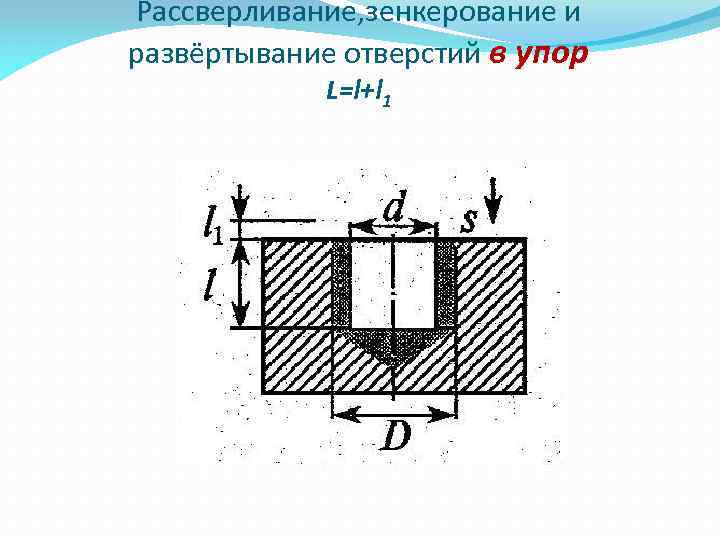

Рассверливание, зенкерование и развёртывание отверстий в упор L=l+l 1

На проход L= l + l 1+ l 2

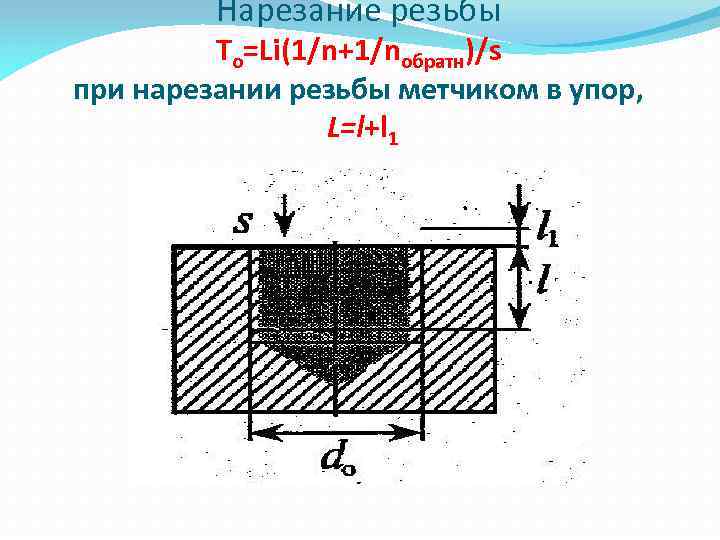

Нарезание резьбы To=Li(1/n+1/nобратн)/s при нарезании резьбы метчиком в упор, L=l+l 1

Метчиком на проход

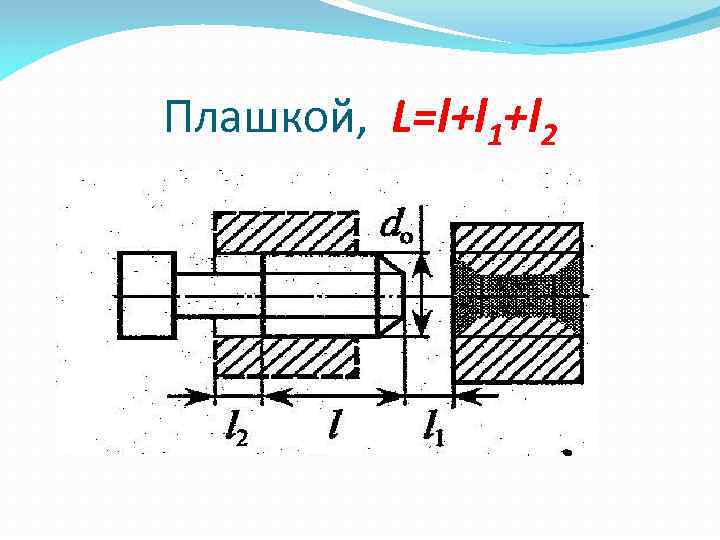

Плашкой, L=l+l 1+l 2

Приведем порядок выбора режима резания при сверлении в сплошном материале на станке: по нормативам устанавливается величина наибольшей техноло гически допустимой подачи; найденная величина подачи заменяется ближайшей подачей, осуществимой на станке; установленная подача проверяется по осе вому усилию, т. е. сопоставляется усилие по установленной подаче с допустимым усилие по паспорту станка. Если это усилие превы шает наибольшее усилие, допустимое по прочности механизма по дачи станка, то подачу уменьшают на одну ступень и повторяют проверку. При рассверливании, зенкеровании указанный расчет не про изводят. По выбранной подаче и диаметру инструмента устанавливается скорость, число оборотов и мощность.

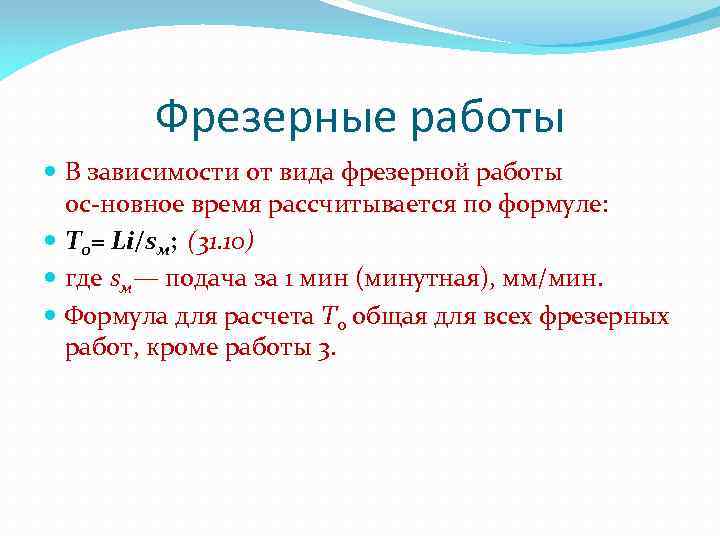

Фрезерные работы В зависимости от вида фрезерной работы ос новное время рассчитывается по формуле: Т 0= Li/sм; (31. 10) где sм— подача за 1 мин (минутная), мм/мин. Формула для расчета Т 0 общая для всех фрезерных работ, кроме работы 3.

Фрезерование плоскостей цилиндрическими фрезами

Концевыми фрезами

Торцевыми фрезами

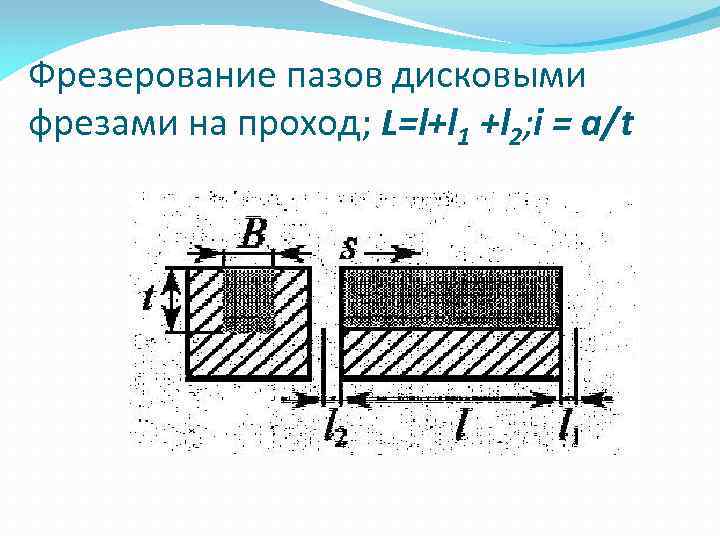

Фрезерование пазов дисковыми фрезами на проход; L=l+l 1 +l 2; i = a/t

Фрезерование пазов, закрытых с 2 -х сторон маятниковой подачей концевой фрезой, L=l-D; i = h/t.

Фрезерование пазов, закрытых с 2 -х сторон глубинным способом концевой фрезой L 2=l-D

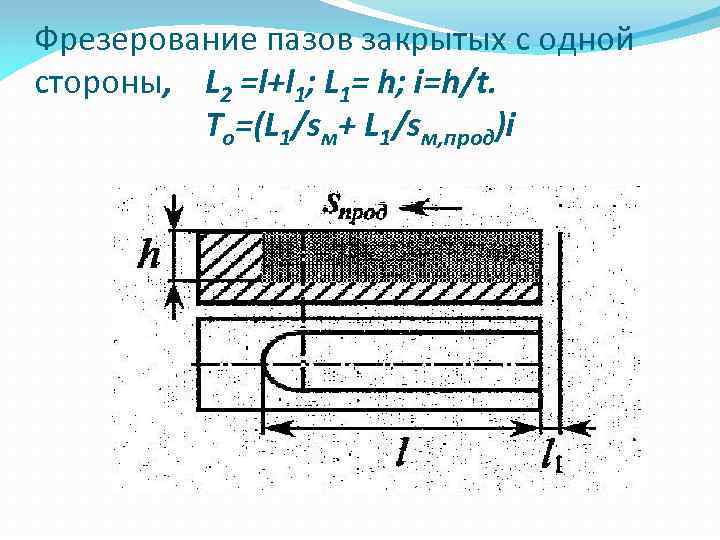

Фрезерование пазов закрытых с одной стороны, L 2 =l+l 1; L 1= h; i=h/t. To=(L 1/sм+ L 1/sм, прод)i

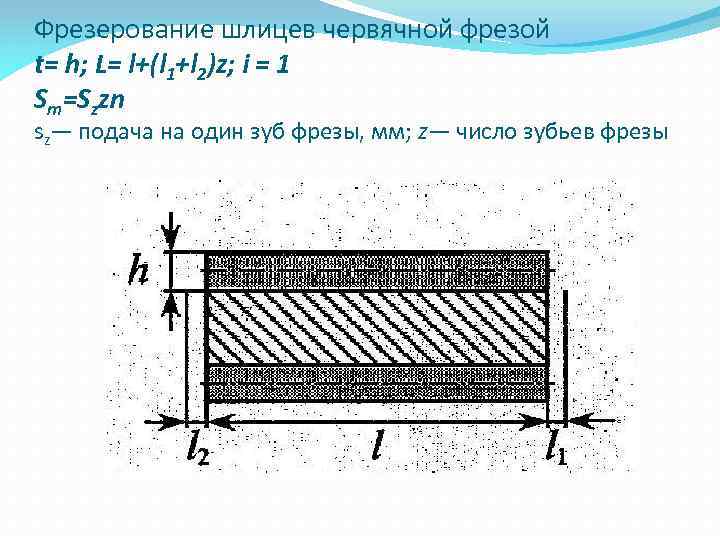

Фрезерование шлицев червячной фрезой t= h; L= l+(l 1+l 2)z; i = 1 Sm=Szzn sz— подача на один зуб фрезы, мм; z— число зубьев фрезы

n=1000 V/(п. D) где D— диаметр фрезы, мм. По типу фрезы, ее диаметру и числу зубьев устанавливается глубина резания, число проходов и подача на один зуб. По этим значениям (по нормативам) находят скорость резания, число обо ротов, минутную подачу и требуюмую для резания мощность.

Техническое нормирование станочных работ.pptx