Термостойкие ЛКМ презентация.pptx

- Количество слайдов: 20

ТЕРМОСТОЙКИЕ ЛКМ

ТЕРМОСТОЙКИЕ ЛКМ

Применение, виды и основные компоненты В качестве термостойких красок часто используются кремнийорганические ЛКМ. Ассортимент кремнийорганических лаков и эмалей постоянно расширяется. Понимание защитных возможностей кремнийорганических покрытий возможно лишь при комплексном подходе к рассмотрению их физико-механических свойств. Оптимальное применение различных лакокрасочных покрытий возможно лишь при глубоком понимании и учете всех физико-химических и механических явлений, происходящих в пленкообразующей основе как в изолированном состоянии, так и в процессе эксплуатации покрытия. При высоких рабочих температурах у металлов и неметаллов, как правило, снижается прочность, а у металлов — еще и коррозионная стойкость. В связи с этим возникает вопрос о защитных покрытиях, которые должны сочетать в себе антикоррозионные свойства и термостойкость. Наиболее распространенным способом защиты конструкционных материалов от разрушающего воздействия коррозионной среды является нанесение лакокрасочных покрытий, а лакокрасочные материалы (ЛКМ) на основе кремнийорганических соединений на протяжении многих десятилетий входят в ряд важнейших термостойких защитных покрытий, способных противостоять действию температур 200 -600°С.

Применение, виды и основные компоненты В качестве термостойких красок часто используются кремнийорганические ЛКМ. Ассортимент кремнийорганических лаков и эмалей постоянно расширяется. Понимание защитных возможностей кремнийорганических покрытий возможно лишь при комплексном подходе к рассмотрению их физико-механических свойств. Оптимальное применение различных лакокрасочных покрытий возможно лишь при глубоком понимании и учете всех физико-химических и механических явлений, происходящих в пленкообразующей основе как в изолированном состоянии, так и в процессе эксплуатации покрытия. При высоких рабочих температурах у металлов и неметаллов, как правило, снижается прочность, а у металлов — еще и коррозионная стойкость. В связи с этим возникает вопрос о защитных покрытиях, которые должны сочетать в себе антикоррозионные свойства и термостойкость. Наиболее распространенным способом защиты конструкционных материалов от разрушающего воздействия коррозионной среды является нанесение лакокрасочных покрытий, а лакокрасочные материалы (ЛКМ) на основе кремнийорганических соединений на протяжении многих десятилетий входят в ряд важнейших термостойких защитных покрытий, способных противостоять действию температур 200 -600°С.

Эмали на основе кремнийорганических смол (кремнийорганические эмали) используют для окраски и защиты дымовых труб, котлов, электрических печей, электродвигателей, трансформаторов, печей обжига и крекинга на химических заводах, выхлопных труб и глушителей двигателей внутреннего сгорания, теплообменников и выпарных аппаратов, внутренних стенок сушильных шкафов, паропроводов высокого давления, а также хозяйственных нагревательных приборов. Эмалевые краски на основе модифицированных кремнийорганических смол, например специально разработанные композиции для защиты металлических поверхностей от одновременного воздействия влаги и высокой температуры, используют для окраски мостов, питательных резервуаров, водонапорных башен, различного медицинского и сигнализационного оборудования и т. д. Кремнийорганическая краска обладает свойствами высокой термостойкости и в этом отношении является уникальным материалом. Максимальные температуры, которые выдерживают различные кремнийорганические эмали.

Эмали на основе кремнийорганических смол (кремнийорганические эмали) используют для окраски и защиты дымовых труб, котлов, электрических печей, электродвигателей, трансформаторов, печей обжига и крекинга на химических заводах, выхлопных труб и глушителей двигателей внутреннего сгорания, теплообменников и выпарных аппаратов, внутренних стенок сушильных шкафов, паропроводов высокого давления, а также хозяйственных нагревательных приборов. Эмалевые краски на основе модифицированных кремнийорганических смол, например специально разработанные композиции для защиты металлических поверхностей от одновременного воздействия влаги и высокой температуры, используют для окраски мостов, питательных резервуаров, водонапорных башен, различного медицинского и сигнализационного оборудования и т. д. Кремнийорганическая краска обладает свойствами высокой термостойкости и в этом отношении является уникальным материалом. Максимальные температуры, которые выдерживают различные кремнийорганические эмали.

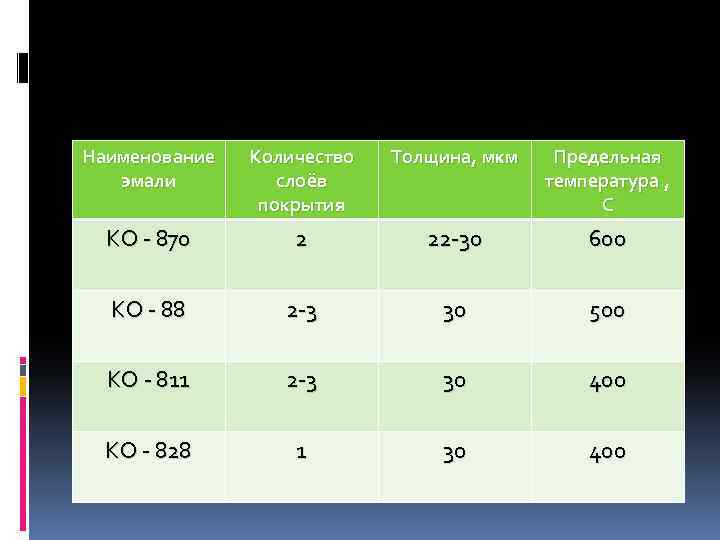

Наименование эмали Количество слоёв покрытия Толщина, мкм Предельная температура , С КО - 870 2 22 -30 600 КО - 88 2 -3 30 500 КО - 811 2 -3 30 400 КО - 828 1 30 400

Наименование эмали Количество слоёв покрытия Толщина, мкм Предельная температура , С КО - 870 2 22 -30 600 КО - 88 2 -3 30 500 КО - 811 2 -3 30 400 КО - 828 1 30 400

Добавки органических смол улучшают адгезию, эластичность покрытий, сопротивление истиранию, ускоряют время высыхания кремнийорганических эмалей. Обычно для модификации кремнийорганических пленкообразующих веществ применяют эфиры целлюлозы, алкидные, эпоксидные, акриловые, фенолформальдегидные смолы и др. Модифицированные кремнийорганические смолы приобретают ряд ценных свойств, присущих органическим смолам. Например, смолы, содержащие ароматические радикалы, обеспечивают более высокую термостойкость, но снижают эластичность покрытия. Добавки этилцеллюлозы или акриловой смолы позволяют получать пленку воздушной сушки (т. е. высыхающую при нормальной температуре). Введение карбамидной смолы повышает твердость пленки, а эпоксидная смола увеличивает стойкость покрытия к воздействию агрессивных сред. Для улучшения технологических и физико-химических свойств кремнийорганических покрытий используют специальные отвердители. Их применяют для снижения температуры и времени отверждения, для стабилизации покрытия (по возможности, при высоких температурах) и для того, чтобы избежать изменений цвета и внешнего вида покрытий при нагревании и т. д.

Добавки органических смол улучшают адгезию, эластичность покрытий, сопротивление истиранию, ускоряют время высыхания кремнийорганических эмалей. Обычно для модификации кремнийорганических пленкообразующих веществ применяют эфиры целлюлозы, алкидные, эпоксидные, акриловые, фенолформальдегидные смолы и др. Модифицированные кремнийорганические смолы приобретают ряд ценных свойств, присущих органическим смолам. Например, смолы, содержащие ароматические радикалы, обеспечивают более высокую термостойкость, но снижают эластичность покрытия. Добавки этилцеллюлозы или акриловой смолы позволяют получать пленку воздушной сушки (т. е. высыхающую при нормальной температуре). Введение карбамидной смолы повышает твердость пленки, а эпоксидная смола увеличивает стойкость покрытия к воздействию агрессивных сред. Для улучшения технологических и физико-химических свойств кремнийорганических покрытий используют специальные отвердители. Их применяют для снижения температуры и времени отверждения, для стабилизации покрытия (по возможности, при высоких температурах) и для того, чтобы избежать изменений цвета и внешнего вида покрытий при нагревании и т. д.

В качестве отвердителей применяют сложные композиции на основе титанофосфороорганических соединений, силазанов (соединений с чередующимися атомами кремния и азота) и элементосилазанов. Введение этих соединений в значительной степени способствует повышению термостойкости кремнийорганических полимеров за счет введения в цепь полимера гетероатомов или их группировок, а также повышению термоокислительной стабильности за счет введения группировок, которые являются носителями антиоксидантных свойств. Главное преимущество покрытий с применением полиорганосилазанов состоит в том, что они высыхают в естественных условиях. Ведь недостатком кремнийорганических полиорганосилоксановых пленкообразующих веществ является высыхание пленок на их основе в относительно короткие сроки только при высоких температурах (200– 250°С). Известно, например, что все кремнийорганические лаки на основе чистых кремнийорганических смол являются лаками горячей сушки. Введение силазановой связи в кремнийорганические полимеры позволило разрешить эту проблему.

В качестве отвердителей применяют сложные композиции на основе титанофосфороорганических соединений, силазанов (соединений с чередующимися атомами кремния и азота) и элементосилазанов. Введение этих соединений в значительной степени способствует повышению термостойкости кремнийорганических полимеров за счет введения в цепь полимера гетероатомов или их группировок, а также повышению термоокислительной стабильности за счет введения группировок, которые являются носителями антиоксидантных свойств. Главное преимущество покрытий с применением полиорганосилазанов состоит в том, что они высыхают в естественных условиях. Ведь недостатком кремнийорганических полиорганосилоксановых пленкообразующих веществ является высыхание пленок на их основе в относительно короткие сроки только при высоких температурах (200– 250°С). Известно, например, что все кремнийорганические лаки на основе чистых кремнийорганических смол являются лаками горячей сушки. Введение силазановой связи в кремнийорганические полимеры позволило разрешить эту проблему.

Положительный эффект от введения подобных отвердителей выражается также в том, что покрытия повышают свою прочность: не растрескиваются при нагревании, не подвергаются термоокислительной деструкции. Такие покрытия стабильны при перепадах температур от -40 до +300 °С. Возможность низкотемпературного отверждения кремнийорганических композиций значительно расширила области применения: их стали использовать для атмосферостойкой защиты фасадов зданий и металлоконструкций, для предохранения арматуры железобетона от электрокоррозии, для теплоизоляционной защиты различных конструкций и т. д. Пигментирование кремнийорганических соединений. Пигменты различаются по величине и форме частиц, смачиваемости пленкообразующих, химической реакционной способности, воздействию на скорость высыхания покрытия. Иными словами, влияние пигментов на свойства покрытий весьма существенно. Выбор пигментов для кремнийорганических эмалей зависит от предполагаемой температуры эксплуатации изделий. Для интервала температур 250 -300°С в качестве пигментов могут использоваться газовая сажа, графит, двуокись титана, титанат хрома, хромат цинка, а также окиси кобальта, хрома, магния, железа, алюминия, цинка, кадмия, меди и другие окиси металлов и их соли.

Положительный эффект от введения подобных отвердителей выражается также в том, что покрытия повышают свою прочность: не растрескиваются при нагревании, не подвергаются термоокислительной деструкции. Такие покрытия стабильны при перепадах температур от -40 до +300 °С. Возможность низкотемпературного отверждения кремнийорганических композиций значительно расширила области применения: их стали использовать для атмосферостойкой защиты фасадов зданий и металлоконструкций, для предохранения арматуры железобетона от электрокоррозии, для теплоизоляционной защиты различных конструкций и т. д. Пигментирование кремнийорганических соединений. Пигменты различаются по величине и форме частиц, смачиваемости пленкообразующих, химической реакционной способности, воздействию на скорость высыхания покрытия. Иными словами, влияние пигментов на свойства покрытий весьма существенно. Выбор пигментов для кремнийорганических эмалей зависит от предполагаемой температуры эксплуатации изделий. Для интервала температур 250 -300°С в качестве пигментов могут использоваться газовая сажа, графит, двуокись титана, титанат хрома, хромат цинка, а также окиси кобальта, хрома, магния, железа, алюминия, цинка, кадмия, меди и другие окиси металлов и их соли.

Из органических пигментов рекомендуется применение зеленого фталоцианина и красного толуидина. При температурах эксплуатации 300– 400°С применяются в основном вышеуказанные окислы металлов. Более термостойкие покрытия получаются при использовании таких металлических пигментов, как алюминиевая пудра и цинковая пыль. Наиболее широко для пигментирования кремнийорганических эмалей используется алюминиевая пудра, способствующая образованию пленок, термически стойких при 500– 600°С. Укрывистость ее очень высока, что объясняется способностью частиц располагаться в верхнем слое пленки. Отражая световое, а также УФ- и ИК-излучение, алюминиевая пудра предупреждает старение пленок, поэтому такие покрытия претерпевают минимальные изменения внешнего вида при нагревании. Одновременно покрытия с использованием алюминиевой пудры улучшают распределение тепла в металлических конструкциях, препятствуя местным перегревам и окислению сварных швов.

Из органических пигментов рекомендуется применение зеленого фталоцианина и красного толуидина. При температурах эксплуатации 300– 400°С применяются в основном вышеуказанные окислы металлов. Более термостойкие покрытия получаются при использовании таких металлических пигментов, как алюминиевая пудра и цинковая пыль. Наиболее широко для пигментирования кремнийорганических эмалей используется алюминиевая пудра, способствующая образованию пленок, термически стойких при 500– 600°С. Укрывистость ее очень высока, что объясняется способностью частиц располагаться в верхнем слое пленки. Отражая световое, а также УФ- и ИК-излучение, алюминиевая пудра предупреждает старение пленок, поэтому такие покрытия претерпевают минимальные изменения внешнего вида при нагревании. Одновременно покрытия с использованием алюминиевой пудры улучшают распределение тепла в металлических конструкциях, препятствуя местным перегревам и окислению сварных швов.

Подготовка поверхности. Эксплуатационные свойства покрытий, в том числе и кремнийорганических, во многом определяются качеством подготовки поверхности перед окраской. Этот этап особенно важен при создании термо- и коррозионно-стойких покрытий, поскольку наличие жировых загрязнений снижает смачиваемость поверхности лакокрасочным материалом, в результате чего адгезия покрытия с поверхностью снижается. Если на металлических конструкциях имеются, к тому же, остатки ржавчины, то под пленкой покрытия начинают активно протекать коррозионные процессы. Следы окалины тоже значительно снижают свойства покрытий, т. к. в присутствии влаги окалина способствует локализации процесса электрохимической коррозии (по отношению к стали она является катодом). Но нужно помнить, что на гладкой поверхности защитные покрытия при нагреве разрушаются быстрее, чем на шероховатой. Кроме того, термостойкость, физико-механические свойства защитных кремнийорганических термостойких эмалей зависят от вида металла, подвергающегося окраске. Термостойкие покрытия применяют в основном на стальных и титановых подложках, способных выдерживать высокие температуры.

Подготовка поверхности. Эксплуатационные свойства покрытий, в том числе и кремнийорганических, во многом определяются качеством подготовки поверхности перед окраской. Этот этап особенно важен при создании термо- и коррозионно-стойких покрытий, поскольку наличие жировых загрязнений снижает смачиваемость поверхности лакокрасочным материалом, в результате чего адгезия покрытия с поверхностью снижается. Если на металлических конструкциях имеются, к тому же, остатки ржавчины, то под пленкой покрытия начинают активно протекать коррозионные процессы. Следы окалины тоже значительно снижают свойства покрытий, т. к. в присутствии влаги окалина способствует локализации процесса электрохимической коррозии (по отношению к стали она является катодом). Но нужно помнить, что на гладкой поверхности защитные покрытия при нагреве разрушаются быстрее, чем на шероховатой. Кроме того, термостойкость, физико-механические свойства защитных кремнийорганических термостойких эмалей зависят от вида металла, подвергающегося окраске. Термостойкие покрытия применяют в основном на стальных и титановых подложках, способных выдерживать высокие температуры.

В практике существуют многочисленные способы подготовки поверхности к окраске, которые по методу воздействия можно условно разделить на механические и химические. Это струйная очистка с использованием различных абразивов, очистка механизированным инструментом, ручная очистка, обезжиривание разнообразными органическими растворителями и щелочами, травление, пассивирование, химическое оксидирование, хроматирование и фосфатирование и т. д. Можно выделить следующие закономерности в подготовке некоторых поверхностей для нанесения лакокрасочных материалов (ЛКМ). Для улучшения защитных свойств кремнийорганических покрытий, нанесенных на углеродистые и малолегированные стали, работающие при температуре до 400 °С, рекомендуется фосфатировать поверхность металла. Режим фосфатирования выбирается исходя из целевого назначения деталей. Для придания максимальной коррозионной стойкости используют толстые покрытия фосфата железа и марганца. Для легированных сталей наиболее подходящим вариантом является подготовка поверхности сухой струйной очисткой с кварцевым песком, обдув корундовым песком или травление с последующей пассивацией.

В практике существуют многочисленные способы подготовки поверхности к окраске, которые по методу воздействия можно условно разделить на механические и химические. Это струйная очистка с использованием различных абразивов, очистка механизированным инструментом, ручная очистка, обезжиривание разнообразными органическими растворителями и щелочами, травление, пассивирование, химическое оксидирование, хроматирование и фосфатирование и т. д. Можно выделить следующие закономерности в подготовке некоторых поверхностей для нанесения лакокрасочных материалов (ЛКМ). Для улучшения защитных свойств кремнийорганических покрытий, нанесенных на углеродистые и малолегированные стали, работающие при температуре до 400 °С, рекомендуется фосфатировать поверхность металла. Режим фосфатирования выбирается исходя из целевого назначения деталей. Для придания максимальной коррозионной стойкости используют толстые покрытия фосфата железа и марганца. Для легированных сталей наиболее подходящим вариантом является подготовка поверхности сухой струйной очисткой с кварцевым песком, обдув корундовым песком или травление с последующей пассивацией.

Поверхность металла очищают, покрывают ее сначала каким-либо химически активным подслоем, после чего уже наносят кремнийорганическую эмаль. Такой подход гарантирует сохранение всех прочностных и защитных свойств покрытия, его термостойкости и устойчивости к перепаду температур при одновременном улучшении адгезионных свойств, что объясняется химическим взаимодействием макромолекул кремнийорганического покрытия с поверхностным веществом на металле, образующимся в результате реакции, протекающей между металлом и подслоем. Этот способ подготовки поверхности рекомендуется применять при окраске крупногабаритных или тонкостенных изделий, когда использование других способов очистки поверхности затруднено. Для обработки прокорродировавших металлических поверхностей достаточно часто применяют так называемые преобразователи ржавчины (их используют без предварительного удаления продуктов коррозии, имеющих толщину до 100 мкм). Технология нанесения покрытия. Кремнийорганические термостойкие лаки и эмали можно наносить любым методом окрасочной техники. Наиболее популярным остается метод пневматического распыления, но его недостатком является большой расход лакокрасочного материала (ЛКМ) вследствие значительного количества перераспыла и выделения большого количества паров растворителей.

Поверхность металла очищают, покрывают ее сначала каким-либо химически активным подслоем, после чего уже наносят кремнийорганическую эмаль. Такой подход гарантирует сохранение всех прочностных и защитных свойств покрытия, его термостойкости и устойчивости к перепаду температур при одновременном улучшении адгезионных свойств, что объясняется химическим взаимодействием макромолекул кремнийорганического покрытия с поверхностным веществом на металле, образующимся в результате реакции, протекающей между металлом и подслоем. Этот способ подготовки поверхности рекомендуется применять при окраске крупногабаритных или тонкостенных изделий, когда использование других способов очистки поверхности затруднено. Для обработки прокорродировавших металлических поверхностей достаточно часто применяют так называемые преобразователи ржавчины (их используют без предварительного удаления продуктов коррозии, имеющих толщину до 100 мкм). Технология нанесения покрытия. Кремнийорганические термостойкие лаки и эмали можно наносить любым методом окрасочной техники. Наиболее популярным остается метод пневматического распыления, но его недостатком является большой расход лакокрасочного материала (ЛКМ) вследствие значительного количества перераспыла и выделения большого количества паров растворителей.

Метод окраски кистью сопряжен с наименьшей потерей ЛКМ, однако этим способом невозможно наносить быстросохнущие или плохо растушевывающиеся эмали. Главным же недостатком этого метода является невозможность регулирования толщины покрытия. А как известно, толщина покрытия влияет на такие его физико-химические характеристики, как адгезия, термо- и атмосферостойкость, защитные свойства, долговечность и т. п. Таким образом, учитывая слабые адгезионные свойства кремнийорганических полимеров и лакокрасочных материалов (ЛКМ) на их основе, крайне важным является обеспечение для кремнийорганических покрытий оптимальной толщины пленки. Обычно она не должна превышать 40– 50 мкм. При большей толщине покрытие будет растрескиваться или отслаиваться от подложки. Именно по этой причине кремнийорганические покрытия очень часто наносятся без грунтовок: ведь необходимо строго регламентировать толщину защитной пленки для обеспечения работоспособности при высоких температурах. Иногда для повышения защитных свойств покрытий, как это принято в защитных лакокрасочных системах, кремнийорганические покрытия сочетают с термостойкими грунтовками: например, типа ВГ-6 — в сочетании с эмалями КО-88, КО-814, КО-822, КО-84. Немаловажным этапом технологического процесса окраски является сушка покрытия. Сушку кремнийорганических покрытий обычно производят в сушильных печах при нагреве до температуры 150– 200°С. При интенсивной обдувке окрашенной поверхности изделия процесс высыхания ускоряется (однако надо иметь ввиду, что при этом снижается эластичность образующегося покрытия). Инфракрасные нагреватели позволяют в значительной степени интенсифицировать этот процесс, поскольку они нагревают металлическую подложку, и прогрев пленки происходит изнутри.

Метод окраски кистью сопряжен с наименьшей потерей ЛКМ, однако этим способом невозможно наносить быстросохнущие или плохо растушевывающиеся эмали. Главным же недостатком этого метода является невозможность регулирования толщины покрытия. А как известно, толщина покрытия влияет на такие его физико-химические характеристики, как адгезия, термо- и атмосферостойкость, защитные свойства, долговечность и т. п. Таким образом, учитывая слабые адгезионные свойства кремнийорганических полимеров и лакокрасочных материалов (ЛКМ) на их основе, крайне важным является обеспечение для кремнийорганических покрытий оптимальной толщины пленки. Обычно она не должна превышать 40– 50 мкм. При большей толщине покрытие будет растрескиваться или отслаиваться от подложки. Именно по этой причине кремнийорганические покрытия очень часто наносятся без грунтовок: ведь необходимо строго регламентировать толщину защитной пленки для обеспечения работоспособности при высоких температурах. Иногда для повышения защитных свойств покрытий, как это принято в защитных лакокрасочных системах, кремнийорганические покрытия сочетают с термостойкими грунтовками: например, типа ВГ-6 — в сочетании с эмалями КО-88, КО-814, КО-822, КО-84. Немаловажным этапом технологического процесса окраски является сушка покрытия. Сушку кремнийорганических покрытий обычно производят в сушильных печах при нагреве до температуры 150– 200°С. При интенсивной обдувке окрашенной поверхности изделия процесс высыхания ускоряется (однако надо иметь ввиду, что при этом снижается эластичность образующегося покрытия). Инфракрасные нагреватели позволяют в значительной степени интенсифицировать этот процесс, поскольку они нагревают металлическую подложку, и прогрев пленки происходит изнутри.

Производитель и цена Производителей термостойких ЛКМ по стране и по всему миру подсчитывается не малым количеством, например: Завод лакокрасочных материалов, ООО «Цветной Бульвар» , представительство в г. Новосибирске; НПФ «Стройпродукция» , г. Домодедово; ОАО «Лакокраска» - г. Лида и Котовского лакокрасочного завода. Цены всех заводов производителей и других оптоворозничных фирм и предприятий колеблются в пределах от 70 до 200 рублей за килограмм, в зависимости от вида ЛКМ. Подробную информацию можно найти на сайтах поставщиков: http: //kazan. pulscen. ru; http: //kraski-kazan. ru/; http: //www. spec-emal. ru;

Производитель и цена Производителей термостойких ЛКМ по стране и по всему миру подсчитывается не малым количеством, например: Завод лакокрасочных материалов, ООО «Цветной Бульвар» , представительство в г. Новосибирске; НПФ «Стройпродукция» , г. Домодедово; ОАО «Лакокраска» - г. Лида и Котовского лакокрасочного завода. Цены всех заводов производителей и других оптоворозничных фирм и предприятий колеблются в пределах от 70 до 200 рублей за килограмм, в зависимости от вида ЛКМ. Подробную информацию можно найти на сайтах поставщиков: http: //kazan. pulscen. ru; http: //kraski-kazan. ru/; http: //www. spec-emal. ru;

Достоинства и недостатки При производстве и последующем применении такой стратегически важной группы товаров, какой являются лакокрасочные материалы, в различных отраслях промышленного производства в мире ежегодно применяется до 10 миллионов тонн летучих органических соединений. Большая их часть при выполнении отделочных работ улетучивается и практически безвозвратно пропадает, т. к. улавливание и рекуперация во многих случаях представляют собой сложные, а главное дорогостоящие процессы. Пары растворителей, попадая в атмосферу, оказывают губительное воздействие на окружающую среду и здоровье человека. Широко применяемые в настоящее время нитроцеллюлозные, карбамидо - и меламиноалкидные, полиуретановые материалы содержат до 80 % растворителей и поэтому являются экологически неполноценными. Одновременно происходит постоянное и не стабильное изменение цен на нефть, которая используется для производства этих лакокрасочных материалов, что делает их использование невыгодным и с экономической точки зрения.

Достоинства и недостатки При производстве и последующем применении такой стратегически важной группы товаров, какой являются лакокрасочные материалы, в различных отраслях промышленного производства в мире ежегодно применяется до 10 миллионов тонн летучих органических соединений. Большая их часть при выполнении отделочных работ улетучивается и практически безвозвратно пропадает, т. к. улавливание и рекуперация во многих случаях представляют собой сложные, а главное дорогостоящие процессы. Пары растворителей, попадая в атмосферу, оказывают губительное воздействие на окружающую среду и здоровье человека. Широко применяемые в настоящее время нитроцеллюлозные, карбамидо - и меламиноалкидные, полиуретановые материалы содержат до 80 % растворителей и поэтому являются экологически неполноценными. Одновременно происходит постоянное и не стабильное изменение цен на нефть, которая используется для производства этих лакокрасочных материалов, что делает их использование невыгодным и с экономической точки зрения.

Таким образом, сегодня производители ЛКМ вынуждены считаться с двумя важными факторами: ужесточением требований по охране окружающей среды и экономической целесообразностью. В связи с этим современные технологии создания современных лакокрасочных покрытий развиваются в направлении сокращения использования растворителей. Обозначившиеся тенденции нашли свое выражение в изменении ассортимента выпускаемой лакокрасочной продукции. В настоящее время акцент делается на производство и применение материалов с высоким сухим остатком (более 60 %) или практически не содержащих растворителей (менее 5 %), композиций на водной основе, порошковых лакокрасочных материалов. Лакокрасочная продукция описанных ниже видов имеет свои достоинства и недостатки, поэтому при их создании и использовании очень важно найти компромисс, удовлетворяющий всем, иногда противоречивым, требованиям современности.

Таким образом, сегодня производители ЛКМ вынуждены считаться с двумя важными факторами: ужесточением требований по охране окружающей среды и экономической целесообразностью. В связи с этим современные технологии создания современных лакокрасочных покрытий развиваются в направлении сокращения использования растворителей. Обозначившиеся тенденции нашли свое выражение в изменении ассортимента выпускаемой лакокрасочной продукции. В настоящее время акцент делается на производство и применение материалов с высоким сухим остатком (более 60 %) или практически не содержащих растворителей (менее 5 %), композиций на водной основе, порошковых лакокрасочных материалов. Лакокрасочная продукция описанных ниже видов имеет свои достоинства и недостатки, поэтому при их создании и использовании очень важно найти компромисс, удовлетворяющий всем, иногда противоречивым, требованиям современности.

Порошковые материалы Важным преимуществом порошковых составов является полное отсутствие загрязнения окружающей среды при их нанесении. Порошковые материалы высокоэффективны и характеризуются малыми потерями, в т. ч. при отделке непрофильных поверхностей. Однако для их производства и нанесения необходимо специальное оборудование, кроме того, процесс окрашивания взрыво- и пожароопасен. К тому же, затраты электроэнергии на отделочные работы довольно велики. Еще один минус: порошковые материалы нельзя использовать в быту. Для получения порошковых материалов используют термореактивные и термопластичные пленкообразователи. Термопластичные порошковые композиции можно изготовить на основе нейлона, поливинилхлорида, ацетона и бутирата целлюлозы, полиэтилена. Такие порошки перед нанесением диспергируются в воде. Примером являются суспензионные лакокрасочные материалы или водные порошковые суспензии, наносимые методом электроосаждения.

Порошковые материалы Важным преимуществом порошковых составов является полное отсутствие загрязнения окружающей среды при их нанесении. Порошковые материалы высокоэффективны и характеризуются малыми потерями, в т. ч. при отделке непрофильных поверхностей. Однако для их производства и нанесения необходимо специальное оборудование, кроме того, процесс окрашивания взрыво- и пожароопасен. К тому же, затраты электроэнергии на отделочные работы довольно велики. Еще один минус: порошковые материалы нельзя использовать в быту. Для получения порошковых материалов используют термореактивные и термопластичные пленкообразователи. Термопластичные порошковые композиции можно изготовить на основе нейлона, поливинилхлорида, ацетона и бутирата целлюлозы, полиэтилена. Такие порошки перед нанесением диспергируются в воде. Примером являются суспензионные лакокрасочные материалы или водные порошковые суспензии, наносимые методом электроосаждения.

Из-за высоких температур отверждения порошковые материалы используют для окраски металлических и стеклянных подложек. Ими можно отделывать металлические мебельные каркасы, трубы, кровельные материалы, радиаторы, бытовые приборы, торговое оборудование. Покрытия из порошковых материалов характеризуются износостойкостью, ударопрочностью, хорошими антикоррозионными и электроизоляционными свойствами.

Из-за высоких температур отверждения порошковые материалы используют для окраски металлических и стеклянных подложек. Ими можно отделывать металлические мебельные каркасы, трубы, кровельные материалы, радиаторы, бытовые приборы, торговое оборудование. Покрытия из порошковых материалов характеризуются износостойкостью, ударопрочностью, хорошими антикоррозионными и электроизоляционными свойствами.

Материалы с высоким сухим остатком Преимуществами материалов с высоким сухим остатком (ВСО) считаются в первую очередь экологичность, а также то обстоятельство, что они позволяют применять ту же технологию окрашивания, что и для материалов обычного типа. Параметры процесса в этом случае остаются одинаковыми, поэтому возможно использование уже имеющегося оборудования. Недостатки обусловлены тем, что в составе этих материалов содержатся смолы с меньшей массой и вязкостью, в связи с чем увеличивается вероятность образования потеков при нанесении. Поэтому для получения качественного покрытия в процессе работы необходим контроль реологических свойств материала. Кроме того, в состав материалов с ВСО нужно вводить более реакционноспособные смолы. Только в этом случае покрытия будут обладать требуемыми физикохимическими свойствами.

Материалы с высоким сухим остатком Преимуществами материалов с высоким сухим остатком (ВСО) считаются в первую очередь экологичность, а также то обстоятельство, что они позволяют применять ту же технологию окрашивания, что и для материалов обычного типа. Параметры процесса в этом случае остаются одинаковыми, поэтому возможно использование уже имеющегося оборудования. Недостатки обусловлены тем, что в составе этих материалов содержатся смолы с меньшей массой и вязкостью, в связи с чем увеличивается вероятность образования потеков при нанесении. Поэтому для получения качественного покрытия в процессе работы необходим контроль реологических свойств материала. Кроме того, в состав материалов с ВСО нужно вводить более реакционноспособные смолы. Только в этом случае покрытия будут обладать требуемыми физикохимическими свойствами.

Водорастворимые лаки и краски Лакокрасочная продукция на современном рынке ЛКМ представлена огромным разнообразием материалов, но пожалуй самыми перспективными и заслуживающими особого внимания и изучения являются лакокрасочные материалы на водной основе. Основным достоинством водорастворимых красок и лаков является их экологическая безопасность, обусловленная применением воды в качестве растворителя. К тому же такой растворитель дешев и доступен, а выпускаемые на его основе лакокрасочные материалы можно наносить на обычном оборудовании, технология и параметры процесса при этом не изменяются. Однако широкого промышленного применения эти материалы не нашли из-за следующих технологических особенностей. Использование воды увеличивает время сушки и может вызвать необходимость регуляции влажности в распылительной кабине, а камеры с кондиционированием воздуха стоят дорого и требуют специального обслуживания.

Водорастворимые лаки и краски Лакокрасочная продукция на современном рынке ЛКМ представлена огромным разнообразием материалов, но пожалуй самыми перспективными и заслуживающими особого внимания и изучения являются лакокрасочные материалы на водной основе. Основным достоинством водорастворимых красок и лаков является их экологическая безопасность, обусловленная применением воды в качестве растворителя. К тому же такой растворитель дешев и доступен, а выпускаемые на его основе лакокрасочные материалы можно наносить на обычном оборудовании, технология и параметры процесса при этом не изменяются. Однако широкого промышленного применения эти материалы не нашли из-за следующих технологических особенностей. Использование воды увеличивает время сушки и может вызвать необходимость регуляции влажности в распылительной кабине, а камеры с кондиционированием воздуха стоят дорого и требуют специального обслуживания.

Выделяющиеся при сушке пары воды могут вызвать образование кратеров на поверхности покрытия. Из-за высокой температуры испарения воды при горячей сушке требуются большие затраты электроэнергии. Водорастворимые лаки и краски изготавливают на основе олигомеров поликонденсационного типа: алкидных, эпоксидных, полиуретановых, феноло-, карбомидо- и меламиноформальдегидных. Часто водорастворимые лакокрасочные материалы представляют собой смеси олигомеров: алкидно-меламиновых, алкидно-эпоксидных, алкидно -уретановых и других. В виде водных дисперсий используются сополимеры винилацетата и винилхлорида, полиакрилаты, алкиды, модифицированные маслами, эпоксидные олигомеры. Дисперсии получают эмульсионной и дисперсионной полимеризацией. В ходе эмульсионной полимеризации образуются латексы. Формирование пленок из водных дисперсий происходит в результате коагуляции полимерных частиц при испарении воды. Из водно-дисперсионных лакокрасочных материалов широко применяются дисперсии поливинилацетата и акрилатных сополимеров.

Выделяющиеся при сушке пары воды могут вызвать образование кратеров на поверхности покрытия. Из-за высокой температуры испарения воды при горячей сушке требуются большие затраты электроэнергии. Водорастворимые лаки и краски изготавливают на основе олигомеров поликонденсационного типа: алкидных, эпоксидных, полиуретановых, феноло-, карбомидо- и меламиноформальдегидных. Часто водорастворимые лакокрасочные материалы представляют собой смеси олигомеров: алкидно-меламиновых, алкидно-эпоксидных, алкидно -уретановых и других. В виде водных дисперсий используются сополимеры винилацетата и винилхлорида, полиакрилаты, алкиды, модифицированные маслами, эпоксидные олигомеры. Дисперсии получают эмульсионной и дисперсионной полимеризацией. В ходе эмульсионной полимеризации образуются латексы. Формирование пленок из водных дисперсий происходит в результате коагуляции полимерных частиц при испарении воды. Из водно-дисперсионных лакокрасочных материалов широко применяются дисперсии поливинилацетата и акрилатных сополимеров.